Технический результат достигаем тем, что устройство для гранулирования удобрений содержит цилиндрическую ёмкость со штуцером для вывода готового продукта и подвода теплоносителя через форсунки, разделённую на загрузочную камеру со шнеком и камеру сушки гранул посредством классификатора в виде решётки из биметалла и с отверстиями в форме усечённого конуса с большим основанием в сторону плоского ножа, установленного под решёткой плоского ножа сприводом вращения, причём привод вращения снабжён регулятором скорости вращения в виде блока порошковых электромагнитных муфт и регулятором давления с датчиком давления, при этом регулятор давления включает блок сравнения и блок задания, причём блок сравнения соединён с входом электронного усилителя, оборудованного блоком нелинейной обратной связи, а выход электронного усилителя соединён с входом магнитного усилителя с выпрямителем, который на входе подключён крегулятору скорости привода вращения плоского ножа в виде блока порошковых электромагнитных муфт, кроме того, датчик давления расположен перед форсунками в камере для сушки гранул, при этом на внутренней поверхности каждой из форсунок в виде суживающего сопла выполнены винтообразные канавки, расположенные от входного к выходному отверстиям и касательные которых имеют направление по ходу движения часовой стрелки, а на внутренней поверхности камерысушки гранул выполнены винтообразные канавки, касательные которых имеют направление против хода движения часовой стрелки, кроме того, цилиндрическая ёмкость в верхней части снабжена крышкой и размещённым симметрично полым валом, на котором укреплено ветроколесо с крыльчаткой, причём между ветроколесом и крыльчаткой расположены выпускные окна, а поверхности ветроколеса и крыльчатки выполнены криволинейными и при совместном перемещении образуют суживающий конус вращения, при этом, вполом валу выполнен фильтрующий элемент, включающий нижнюю и верхнюю сетчатые поверхности, соединённые между собой боковой поверхностью, расположенной по периметру внутренней поверхности полого вала, при этом фильтрующий элемент заполнен адсорбирующим веществом поглощающим запах, а верхняя его сетчатая поверхность имеет профиль в виде синусоиды и закреплена на уровне выпускных окон, при этом в фильтрующем элементе у основания верхней сетчатой поверхности выполнен кольцевой наружный выступ для расположения по периметру не менее четырёх пружин, которые верхним концом закреплены в направляющих полых упорах, установленных соосно на боковой поверхности, причём соединение боковой и верхней сетчатых поверхностей осуществлено с возможностью свободного и герметичного перемещения верхней сетчатой поверхности сверху вниз по боковой поверхности фильтрующего элемента.

По мере поступления исходного материала для процесса гранулирования удобрения внутренний воздух загрузочной камеры 2 заполняется запахами, которые через выпускные окна 32 выбрасываются с движущимся потоком в окружающую среду, что способствует ухудшению экологической обстановки как в промзоне, так и в помещении, где расположено устройство для гранулирования удобрений. Это влияет на самочувствие обслуживающего персонала и, соответственно, на качество выпуска готового продукта из-за отклонения от нормированных параметров микроклимата в помещении.

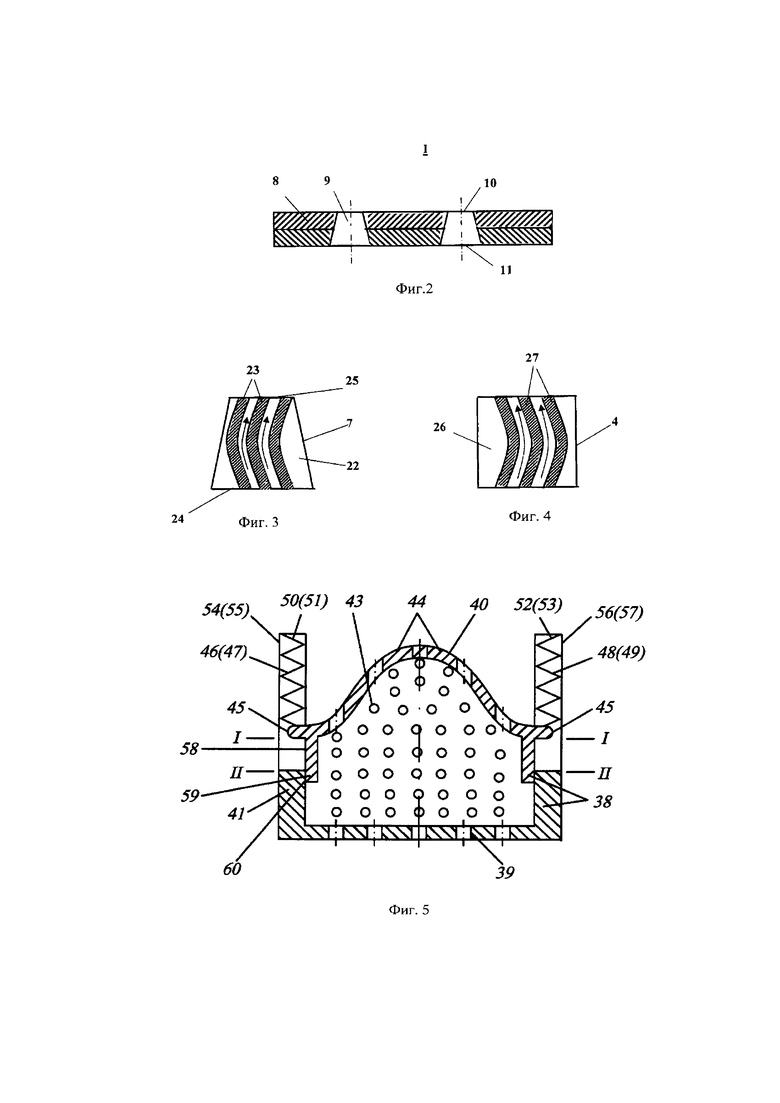

При выполнении фильтрующего элемента 38 в виде ёмкости, герметично размещённой по внутренней поверхности 42 полого вала 29, внутренний воздух, насыщенный мелкодисперсной и парообразной влагой, а также твёрдыми мелкодисперсными частицами, определяющими запах сырья для гранулирования удобрений, переходит на нижнюю 39 сетчатую поверхность и контактирует с адсорбирующим поглощающим запах веществом 43, например, силикагель КСМ-5, активная окись алюминия, цеониты-молекулярные ситы, активированный уголь, бокситы (см. Серпионова Е.Н. Промышленная адсорбция газовых паров. – М.:Высш. школа, 1989. – 388 с.).

Эпюра скорости движущегося потока воздуха из крышки 28 по нижней 38 сетчатой плоскости характеризуется изменением скорости во всех её поверхностях. Причём максимум абсолютного значения приходится на осевую составляющую. Поэтому объем вещества 43 поглощающего запах в фильтрующем элементе 38 имеет завышенное значение, так как определяется из условия, обеспечивающего эффективное поглощение запаха при скорости осевого потока (как это принято по известным методикам, см., например, Исследование некоторых вопросов применения силикагелей для осушки воздуха. – М.: 1981. – 135 с.ил.). Однако это приводит к увеличению аэродинамического сопротивления фильтрующего элемента и, соответственно, к возрастанию объёма адсорбирующего вещества, т.е. значительному возрастанию стоимости готового продукта.

Предлагается фильтрующий элемент 38 выполнить так, чтобы объем – профиль его соответствовал эпюре скоростей движущегося потока в полом вале 29 перед выпускными окнами 32. Тогда масса вещества 43 имеет оптимальную величину, обеспечивающую эффективную поглощающую запахи способность по всей профильной верхней сетчатой поверхности 40 в виде синусоиды 44 (см., например, Выгодский М.Я. Справочник по высшей математике. – М.: - 841 с.ил.), где поглощающая способность вещества 43 на периферии (у боковой поверхности 41) и в центре потока, в соответствии с высотой адсорбирующего слоя вещества 43, одинаковы. Масса поглощающего запахи вещества 43 выбирается экспериментально в зависимости от объёма обрабатываемого сырья и его свойств выделения запахов при гранулировании удобрений. При этом вещество 43 по мере накопления поглощаемых запахов легко заменяется для регенерации адсорбера.

В результате поддерживаются экологически нормированные параметры в зоне эксплуатации устройства для гранулирования удобрений с обеспечением заданного качества готового продукта.

При вращении штуцера 3 исходный материал для гранулирования удобрений покрывает поверхность классификатора в виде решётки из биметалла 8, а т.к. общая площадь отверстий 9 значительно меньше общей площади решётки 8, то внутренняя полость загруженной камеры 2 становится временно закупоренной (пока плоский нож 12 срезает гранулы) и внутренний воздух, находящийся в ней, начинает под воздействием перемещаемой штуцером 3 массы исходного материала для гранулирования сжиматься, повышая своё давление. В результате на плоский нож 12 воздействует как вес массы исходного материала для гранулирования, так и давление внутреннего воздуха загрузочной камеры 2, что приводит к необходимости увеличения момента вращения плоского ножа 2, соответственно, к возрастанию мощности его привода, т.е. дополнительным энергозатратам.

Для устранения данного явления необходимо осуществлять удаление воздуха из загрузочной камеры 2 и в верхней части цилиндрической ёмкости 1 создаётся разрежение посредством размещения ветроколеса 30 и крыльчатки 31. Тогда по мере перемещения исходного материала для гранулирования сжимаемой движущейся массой внутренний воздух загрузочной камеры собирается под крышкой 28 и движется в полом валу 29 с последующим выбросом в окружающую среду через выпускные окна 32. В результате выхода внутреннего сжимаемого воздуха из загрузочной камеры 2 и последующего его контакта с лопастями 34 и 36 наблюдается перемещение ветроколеса 30 и крыльчатки 31, а криволинейная поверхность 32 лопасти 34 и криволинейная поверхность 35 лопасти 36 при совместном перемещении образуют суживающийся конус вращения с последующим созданием разрежения под крышкой 28 и, соответственно, во внутренней полости загрузочной камеры 2. Следовательно, при наличии зоны разрежения под крышкой 28 цилиндрической ёмкости 1 внутренний воздух из загрузочной камеры 2 не накапливается для сжатия массой исходного материала при гранулировании, а интенсивно сбрасывается в окружающую среду по мере движения шнека 3, и на плоский нож 12 воздействует лишь вес массы гранулированного удобрения, т.е. привод на его вращение потребляет нормированную мощность, и без дополнительных энергозатрат осуществляется производство готового продукта.

Теплоноситель с температурой, необходимой для сушки удобрений, поступает через штуцер 6 к форсункам 7, выполненным в виде суживающего сопла. По мере перемещения от входного отверстия 24 по винтообразным канавкам 23, касательные которых имеют направление по ходу часовой стрелки, поток теплоносителя закручивается и с возросшей скоростью из выходного отверстия 25, вращаясь по часовой стрелке, поступает в камеру сушки гранул 4 и в камере сушки гранул 4 закручивается под воздействием избыточного давления, образуя вращающийся горячий газовый поток, величина подъёмной силы которого определяется размером гранул, продавливаемых через решётку 12.

Вращающийся в объёме камеры сушки гранул 4 по часовой стрелке горячий газовый поток своим пограничным слоем перемещается по расположенным по внутренней поверхности 26 винтообразным канавкам 27, касательные которых имеют направление против хода часовой стрелки, и поток горячего теплоносителя в пограничном слое закручивается в том же направлении.

В результате вблизи внутренней поверхности 26 камеры сушки гранул 4 наблюдается контактирование вращающихся в противоположных направлениях потоков горячего теплоносителя, что приводит к появлению микровзрывов (см., например, Меркулов В.П. Вихревой эффект и его применение в технике.Самара, 2002. 367 с.), а это практически устраняет появление застойных зон, т.е. препятствует как налипанию гранул удобрений на внутреннюю поверхность 26 камеры сушки 4, так и взаимному слипанию (коагуляции) гранул, особенно в месте расположения плоского ножа 12 из-за увеличения длительности витания гранул под дополнительным воздействием давления микровзрывов, вращающихся в противоположные стороны потоков горячего теплоносителя как в объёме камеры сушки гранул, так и в пограничном слое непосредственно на её внутренней поверхности 26.

Качество сушки в камере сушки гранул 4 характеризуется длительностью витания гранул под воздействием избыточного давления вращающегося горячего газового потока теплоносителя, регулируемого регулятором давления 15, соединённого с датчиком давления 16.

При измерении размеров гранул, например, уменьшая их, сокращается необходимая величина подъёмной силы вращающегося горячего газового потока для обеспечения качественной сушки, т.е. длительности витания гранул в камере сушки гранул 4 до удаления через штуцеры 5 вывода готового продукта, что соответствует снижению давления теплоносителя, регистрируемого датчиком давления 16. При этом сигнал, поступающий с датчика 16, становится меньше, чем сигнал блока задания 18, и на выходе блока сравнения 17 появится сигнал положительной полярности, который поступает на вход электронного усилителя 19 одновременно с сигналом от блока отрицательной обратной связи 20. В результате в электронном усилителе 19 компенсируется нелинейность характеристики привода 13 вращения плоского ножа 12. Сигнал с выхода электронного усилителя 19 поступает на вход магнитного усилителя 21, где усиливается по мощности, выпрямляется и поступает на регулятор скорости вращения 14 в виде блока порошковых электромагнитных муфт. Положительная полярность сигнала электронного усилителя 19 вызывает увеличение тока возбуждения на входе магнитного усилителя 21.

В результате повышается момент от привода 13, и при вращении шнека 3 увеличенная масса перемещается к съёмным решёткам из биметалла 8 с отверстиями 9 выполненными в виде усечённого конуса. Увеличение количества удобрения, проталкиваемого через отверстия 9 съёмных решёток из биметалла 8 от меньшего основания 10 к большему основанию 11, приводит к возрастанию размеров гранул.

Удобрения, выходящие из большего основания 11 отверстий 9, выполненных в виде усечённого конуса, срезаются плоским ножом 12, перемещающимся практически без зазора на поверхности классификатора. Полученные гранулы в результате взаимного воздействия подъёмной силы вращающегося горячего потока теплоносителя и силы тяжести витают в полости камеры для сушки гранул 4, интенсивно сушатся и, приобретая меньший вес (часть влаги из гранул при контакте с теплоносителем испаряется), перемещаются к периферии вращающегося горячего газового потока и через штуцеры 5 выходят в виде готового продукта.

В связи с тем, что температура теплоносителя, контактирующего со съёмными решётками из биметалла 8, более высокая, чем температура удобрения, поступающего на гранулирование, наблюдается термовибрация съёмных решёток из биметалла. В этом случае совместное воздействие интенсивной турбулентности потока теплоносителя, обусловленной резким изменением направления движения его в камере для сушки гранул 4 и при выходе из штуцеров 5, и термовибрации съёмных решёток из биметалла 8 практически устраняет случайное налипание гранулированного удобрения как на поверхности съёмных решёток из биметалла 8 со стороны плоского ножа 12, так и на самой поверхности ножа.

При увеличении размеров гранул выше нормированных (рассчитанных из соотношения скорости привода 13 вращения или подачи удобрения шнеком 3 к съёмным решёткам из биметалла 8, выполненного в виде соединения алюминия с коэффициентом теплопроводности 205Вт/(м·К) и латуни с коэффициентом теплопроводности 85Вт/(м·К) и обеспечивающего создание термовибрации при температуре сушки удобрения (см. Нащекин В.В. Техническая термодинамика и теплопередача. М.: Высшая школа, 1980 – 469 с.) более высокой, чем температура классификатора и давления теплоносителя, поступающего из форсунок 7, возрастает величина подъёмной силы вращающегося горячего газового потока, т.к. возросла тяжесть гранул, а качественная их сушка определяется заданным временем витания в камере для сушки гранул 4.В результате возрастает давление теплоносителя, поступающего из штуцера 6 к форсункам 7, что и регистрируется датчиком давления 16. При этом сигнал, поступающий с датчика давления 16, становится больше, чем сигнал блока задания 18, и на выходе блока сравнения 17 появится сигнал отрицательной полярности, который поступает на вход электронного усилителя 19 одновременно с сигналом от блока отрицательной обратной связи 20. Сигнал с выхода электронного усилителя 21, где усиливается по мощности.выпрямляется и поступает на регулятор скорости вращения 14 в виде блока порошковых электромагнитных муфт. Отрицательная полярность сигнала электронного усилителя 19 вызывает уменьшение тока возбуждения на выходе магнитного усилителя 21. В результате уменьшается момент от привода 13, и при вращении шнека 3 уменьшенная масса удобрений перемещается к съёмным решёткам из биметалла 8 и, соответственно, наблюдается уменьшение размеров гранул с последующим выходом в виде готового продукта через штуцеры 5.

Оригинальность предлагаемого технического решения заключается в том, что поддержание поглощающей способности адсорбирующего вещества, устраняющего наличие экологически небезопасного запаха обрабатываемого удобрения при длительной эксплуатации достигается за счёт осуществления постоянства объёмной плотности адсорбирующего вещества, снижающейся из-за истирания и последующего разрушения его гранул, путём перемещения верхней сетчатой поверхности к нижней с обеспечением герметичности в процессе скольжения по боковой поверхности фильтрующего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования удобрений | 2020 |

|

RU2747242C1 |

| Устройство для гранулирования удобрений | 2016 |

|

RU2631791C2 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2672755C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2014 |

|

RU2564296C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2011 |

|

RU2465044C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2012 |

|

RU2516664C1 |

| Устройство для гранулирования удобрений | 2018 |

|

RU2682531C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2013 |

|

RU2547013C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2009 |

|

RU2417832C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2002 |

|

RU2217228C2 |

Изобретение относится к сельскому и лесному хозяйству, а именно к производству гранулированного удобрения преимущественно из отходов производства, например дефекта сахарных заводов или смеси дефекта и чернозёма, смываемого с корнеплодов свеклы. Технический результат достигается тем, что устройство для гранулирования удобрений дополнительно имеет фильтрующий элемент в полом валу, включающий нижнюю и верхнюю сетчатые поверхности, соединённые между собой боковой поверхностью, расположенной по периметру внутренней поверхности полого вала, при этом фильтрующий элемент заполнен адсорбирующим веществом, поглощающим запах, а верхняя его сетчатая поверхность имеет профиль в виде синусоиды и закреплена на уровне выпускных окон, при этом в фильтрующем элементе у основания верхней сетчатой поверхности выполнен кольцевой наружный выступ для расположения по периметру не менее четырёх пружин, которые верхним концом закреплены в направляющих полых упорах, установленных соосно на боковой поверхности, причём соединение боковой и верхней сетчатых поверхностей осуществлено с возможностью свободного и герметичного перемещения верхней сетчатой поверхности сверху вниз по боковой поверхности фильтрующего элемента. 5 ил.

Устройство для гранулирования удобрений, содержащее цилиндрическую ёмкость со штуцером для вывода готового продукта и подвода теплоносителя через форсунки, разделённую на загрузочную камеру со шнеком и камеру сушки гранул посредством классификатора в виде решётки из биметалла и с отверстиями в форме усечённого конуса с большим основанием в сторону плоского ножа, установленный под решёткой плоский нож с приводом вращения, причём привод вращения снабжён регулятором скорости вращения в виде блока порошковых электромагнитных муфт и регулятором давления с датчиком давления, при этом регулятор давления включает блок сравнения и блок задания, причём блок сравнения соединён с входом электронного усилителя, оборудованного блоком нелинейной обратной связи, а выход электронного усилителя соединён с входом магнитного усилителя с выпрямителем, который на входе подключён к регулятору скорости привода вращения плоского ножа в виде блока порошковых электромагнитных муфт, кроме того, датчик давления расположен перед форсунками в камере для сушки гранул, при этом на внутренней поверхности каждой из форсунок в виде суживающего сопла выполнены винтообразные канавки, расположенные от входного к выходному отверстиям и касательные которых имеют направление по ходу движения часовой стрелки, а на внутренней поверхности камеры сушки гранул выполнены винтообразные канавки, касательные которых имеют направление против хода движения часовой стрелки, кроме того, цилиндрическая ёмкость в верхней части снабжена крышкой и размещённым симметрично полым валом, на котором укреплено ветроколесо с крыльчаткой, причём между ветроколесом и крыльчаткой расположены выпускные окна, а поверхности лопастей ветроколеса и крыльчатки выполнены криволинейными и при совместном перемещении образуют суживающий конус вращения, отличающееся тем, что в полом валу выполнен фильтрующий элемент, включающий нижнюю и верхнюю сетчатые поверхности, соединённые между собой боковой поверхностью, расположенной по периметру внутренней поверхности полого вала, при этом фильтрующий элемент заполнен адсорбирующим веществом, поглощающим запах, а верхняя его сетчатая поверхность имеет профиль в виде синусоиды и закреплена на уровне выпускных окон, отличающееся тем, что в фильтрующем элементе у основания верхней сетчатой поверхности выполнен кольцевой наружный выступ для расположения по периметру не менее четырёх пружин, которые верхним концом закреплены в направляющих полых упорах, установленных соосно на боковой поверхности, причём соединение боковой и верхней сетчатых поверхностей осуществлено с возможностью свободного и герметичного перемещения верхней сетчатой поверхности сверху вниз по боковой поверхности фильтрующего элемента.

| Устройство для гранулирования удобрений | 2016 |

|

RU2631791C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2014 |

|

RU2564296C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 2011 |

|

RU2465044C1 |

| GB 1067717, 03.05.1967. | |||

Авторы

Даты

2019-04-24—Публикация

2018-07-03—Подача