Изобретение относится к области измерений расхода среды, такой как жидкость, газ или пар, выполняемых с помощью сужающих устройств.

Областями применения могут быть объекты атомной, тепловой и гидроэнергетики, химической и перерабатывающей промышленности, а также другие производства, где осуществляются измерения расхода среды.

Метод измерений расхода среды с помощью сужающих устройств (СУ) заключается в измерении переменного перепада давления, возникающего на СУ при прохождении через него потока среды. Данный метод широко распространен в промышленности и регламентирован целым комплексом межгосударственных стандартов и нормативно-отраслевых документов, в том числе ГОСТ 8.586.1 - ГОСТ 8.586.5, РД 50-411-83, РД 153-34.0-11.339-97.

Согласно действующей нормативной документации искомое значение расхода вычисляется исходя из квадратичной зависимости между расходом и перепадом давления на СУ. Для выполнения таких вычислений извлекается корень квадратный из измеренного перепада давления. Операция извлечения квадратного корня на сегодняшний день выполняется либо на самих датчиках, измеряющих перепад давления, либо в измерительной аппаратуре, принимающей измерительный сигнал от датчиков, например, в цифровых программно-технических комплексах. И в том и в другом случае момент включения квадратного корня определяется заводскими настройками и характеристиками, заложенными в самой измерительной технике. Так, например, типовая выходная характеристика датчиков перепада давления выглядит следующим образом:

- при перепаде давления ΔP > 0,0204 ΔРв

- при перепаде давления ΔР <= 0,0204 ΔРв

где I - текущее значение выходного токового сигнала датчика,

ΔPi - измеренное текущее значение перепада давления,

ΔРв - заданный верхний предел измерений по перепаду давления,

Iн и Iв - нижнее и верхнее значения выходной токовой характеристики датчика, соответственно.

На данном примере типовой характеристики датчика видно, что включение квадратного корня происходит по достижению определенного порогового значения перепада давления, заданного заводом - изготовителем. В результате на объекте контроля для всех измерительных каналов (ИК) расхода включение квадратного корня (квадратичной зависимости) происходит при одном и том же пороговом значении перепада давления независимо от геометрических характеристик СУ и трубопровода, от характеристик самой измеряемой среды и индивидуальных особенностей протекания технологического процесса. Вследствие этого возникает систематическая составляющая погрешности измерений, причем именно в диапазоне малых значений расхода. Например, если включение квадратичной зависимости в действительности должно произойти раньше, чем это предусмотрено заводской характеристикой датчика, то систематическую составляющую погрешности можно рассчитать по формуле:

где Fкв. - значение расхода, найденное исходя из квадратичной зависимости,

Fлин. - значение расхода, найденное по линейной зависимости.

Так, на практике на конкретном примере ИК расхода (рабочая среда - вода температурой 227°С; диаметры сужающего отверстия и трубопровода в рабочих условиях, соответственно, 267 мм и 379 мм; максимальный перепад давления на сужающем устройстве 100 кПа, максимальный расход 500,001 кг/с) максимум вышеуказанной систематической составляющей погрешности составил 18 кг/с в начале диапазона измерений расхода. Аналогичная ситуация наблюдалась на измерительных каналах расхода, где извлечение квадратного корня происходит в цифровых программно-технических комплексах по достижению определенного порогового значения измерительного сигнала, установленного заводом-изготовителем.

В связи с этим справедливо констатировать, что общеизвестная актуальная задача повышения точности измерительного канала расхода среды с СУ на малых значениях расхода требует комплексного подхода в решении, заключающегося не только в понижении собственной погрешности датчика, но и в исключении неточностей/ошибок в самой обработке измерительного сигнала. Существующие решения в основном базируются на понижении собственной погрешности датчика.

Известен «Расходомер перепада давления и способ корректировки его характеристики» (SU №1792161, G01F 1/34, опубл. 10.09.1995).

Расходомер содержит сужающее устройство, дифманометр, ключ, подвижной контакт которого соединен с показывающим прибором. Первый неподвижный контакт ключа соединен с выходом дифманометра через усилитель. Второй неподвижный контакт соединен с выходом дифманометра и с первым входом компаратора, ко второму входу которого подключен источник опорного напряжения. Выход компаратора соединен с управляющим входом ключа. Способ коррекции характеристики устройства включает разбиение диапазона измерений на два поддиапазона, причем верхний предел первого поддиапазона устанавливают равным 0,3 величины верхнего предела второго поддиапазона. Создают на дифманометре перепад давления, соответствующий верхнему пределу первого поддиапазона. Регулируют коэффициент усилителя и устанавливают величину выходного сигнала с дифманометра таким образом, чтобы она равнялась значению сигнала устройства при его линейной статистической характеристике.

Благодаря использованию режима масштабирования данный способ и устройство позволяют создать расходомер, обладающий большой точностью и надежностью.

В то же время изобретение не предусматривает индивидуальную настройку момента включения квадратичной зависимости между расходом среды и перепадом давления. Это приводит к систематической составляющей погрешности в начале диапазона измерений расхода, с одной стороны, и с другой - к отсутствию компенсации влияния шумов измерительного сигнала (ИС) на работу автоматизированных систем управления, которая осуществляется путем линеаризации ИС.

Известен «Способ определения расхода измеряемой среды расходомерами переменного перепада давления с сужающими устройствами» (RU №2126140, G01F 1/34, опубл. 10.02.1999).

Определение расхода среды осуществляется путем определения внутреннего диаметра СУ и верхнего предела измерения дифманометра, фиксируют значение относительного диаметра СУ, определяют внутренний диаметр сужающего устройства при заданном диаметре трубопровода, экспериментально определяют гидродинамические характеристики модели сужающего устройства с фиксированным значением относительного диаметра, а верхний предел измерения дифманометра определяют по полученным экспериментально гидродинамическим характеристикам и внутреннему диаметру сужающего устройства при фиксированных значениях верхнего предела измерения расходомера и состава измеряемой среды.

Использование дифманометров повышенной точности и уточнение квадратичной зависимости между расходом и перепадом давления путем снятия гидродинамических характеристик сужающего устройства позволило значительно повысить точность определения расхода во всем диапазоне измерений в целом.

Однако, данное решение не предусматривает настройку момента включения квадратичной зависимости между расходом и перепадом давления, что привносит существенную систематическую составляющую погрешности в начале диапазона измерений расхода, а также не позволяет скомпенсировать влияние шумов измерительного сигнала на работу автоматизированных систем управления.

Известен способ измерения расхода среды, выбранный в качестве прототипа, в котором для повышения точности измерения использован «Способ тарирования системы измерения разности давлений потока жидкости» (RU №2209395, G01F 1/00, опубл. 27.07.2003).

В системе измерения потока жидкости, включающей датчик потока и электронный преобразователь сигналов высокого и низкого давления, реализован процесс тарирования системы как единого целого, включающий применение множества известных расходов эталонного потока, установление корректирующих коэффициентов, которые будут обеспечивать линеаризацию взаимосвязи между расходом потока жидкости и электрическим выходным сигналом электронного преобразователя, помещения корректирующих коэффициентов в неизменяемую память микропроцессора.

Измерительная система содержит первичный элемент, создающий перепад давления в потоке среды, в качестве которого могут быть использованы традиционные приборы, такие как трубка Пито, трубка Вентури, измерительная диафрагма, и вторичный элемент, преобразующий высокое и низкое давление среды в электрический сигнал, являющийся функцией разности давлений, аналоговый сигнал после преобразования в АЦП в цифровой сигнал поступает в центральный процессор, который выполняет операцию извлечения корня квадратного для получения расхода среды.

При использовании операции тарирования, в соответствии со способом настоящего изобретения, и в течение процесса при фактических условиях измерения потока, электрический сигнал, представляющий разность давлений жидкости, корректируется с помощью заложенной в памяти тарировочной информации, которая может быть представлена в форме таблицы или формулы полинома для внесения общих поправок от ошибок в этом сигнале, которые являются результатом нелинейности в преобразователе и аберрацией в работе первичного датчика. Полученная информация, заложенная в память для обеспечения этих коррекций, есть результат тарировки и характеристики процесса. Откорректированный сигнал поступает в центральный процессор, который выполняет операцию извлечения корня квадратного для получения расхода среды. Найденное итоговое значение сигнала определяет расход, который затем считывается соответствующим приспособлением или применяется в дальнейшем процессе или обработке.

Достоинством системы и метода измерения расхода среды является более высокая точность измерения благодаря одновременной коррекции ошибок первичного и вторичного элементов.

Недостатком таких средств измерения являются ограниченные возможности их применения в условиях непрерывного технологического процесса.

Тарировочную информацию в процессе эксплуатации системы необходимо постоянно обновлять в силу естественного старения сужающего устройства, первичного и вторичного измерительных элементов. Для получения новой тарировочной информации требуется временно вывести средство измерения из работы (отключить его от систем автоматического регулирования технологическим процессом) с целью получения новых корректирующих коэффициентов. Поэтому в условиях непрерывных технологических процессов применение данного изобретения является затруднительным.

Существенным недостатком способа является отсутствие возможности определения момента включения квадратичной зависимости между расходом среды и перепадом давления, что обуславливает существенную систематическую составляющую погрешности в начале диапазона измерений расхода среды.

Задачей изобретения является разработка способа настройки ИК расхода с сужающим устройством, обеспечивающего выполнение измерений в режиме непрерывного технологического процесса.

Техническим результатом является повышение точности измерений за счет минимизации систематической составляющей погрешности, вызванной несоответствием обработки измерительного сигнала реальной градуировочной характеристике СУ в части момента включения квадратичной зависимости между расходом среды и перепадом давления.

Заявляемый технический результат достигается с помощью реализации изобретения - способа настройки ИК расхода с СУ, перепад давления на котором измеряется датчиком давления, соединенным с вычислительным устройством, который заключается в выполнении следующих этапов:

- на датчике, измеряющем перепад давления ΔР на сужающем устройстве, настраивают линейную выходную характеристику;

- в вычислительном устройстве, принимающем измерительный сигнал (ИС) от датчика и вычисляющем значения расхода среды Q, индивидуально для каждого ИК выставляют пороговое значение расхода Qп или измеряемого перепада давления ΔРп, соответствующие нижней границе измерений расхода на СУ и характеризующие момент включения квадратичной зависимости между расходом среды и перепадом давления.

Благодаря тому, что для каждого ИК расхода выполняется индивидуальная настройка порогового значения Qп или ΔРп, определяющего момент включения квадратичной зависимости между расходом среды и перепадом давления, становится возможным минимизировать отклонения показаний ИК от реальной градуировочной характеристики СУ и тем самым значительно повысить точность измерений при малых значениях расхода.

Оптимальным вариантом получения пороговых значений Qп и ΔРп является их определение по высокоточной градуировочной характеристике СУ, снятой при его изготовлении/поверке или в ходе специализированных прикладных исследований.

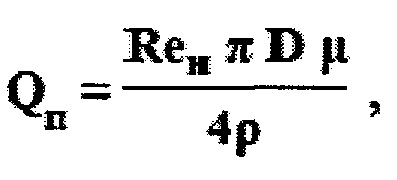

Если высокоточная градуировочная характеристика не снималась или не позволяет точно определить пороговые значения Qп и ΔРп, то они рассчитываются исходя из геометрических характеристик СУ и/или трубопровода. Так, в соответствии с определением числа Рейнольдса пороговое значение Qп в объемных единицах расхода рассчитывается по формуле:

где Reн - нижнее граничное значение числа Рейнольдса на сужающем устройстве,

D - внутренний диаметр трубопровода,

μ - динамическая вязкость среды,

ρ - плотность среды.

Взаимосвязь связь между значениями Qп и ΔРп определяется формулой:

где Qmax - верхний предел диапазона измерений расхода на СУ,

ΔРmax - верхний предел шкалы измерений датчика.

При наличии зашумленности измерительного сигнала на малых значениях расхода пороговые значения Qп и ΔРп, определяют исходя из анализа шума: находят такие значения Qп и ΔРп, при которых амплитуда шума снижается до пределов допустимых отклонений.

При выполнении настройки ИК задание пороговых значений Qп и ΔРп может осуществляться как в абсолютных единицах, так и в относительных - в долевом или процентном соотношении к значениям Qmax и ΔPmax, соответственно.

Исходя из вышеуказанного для каждого измерительного канала индивидуально настраивается пороговое значение расхода Qп или перепада давления ΔРп с учетом конкретных характеристик СУ и особенностей протекания технологического процесса. Благодаря этому происходит минимизация систематической составляющей погрешности на малых значениях расхода, и, следовательно, повышается точность измерений.

Из уровня техники не обнаружено источников информации, раскрывающих сущность заявляемого изобретения, способ настройки ИК расхода с СУ.

Следовательно, можно констатировать о соответствии заявляемого способа критериям «новизна» и «изобретательский уровень».

С целью детального рассмотрения предлагаемого изобретения далее по тексту приводится пример конкретного осуществления способа настройки измерительного канала расхода среды с сужающим устройством.

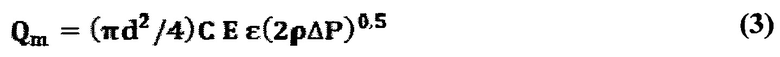

На Фиг. 1 представлена градуировочная характеристика СУ.

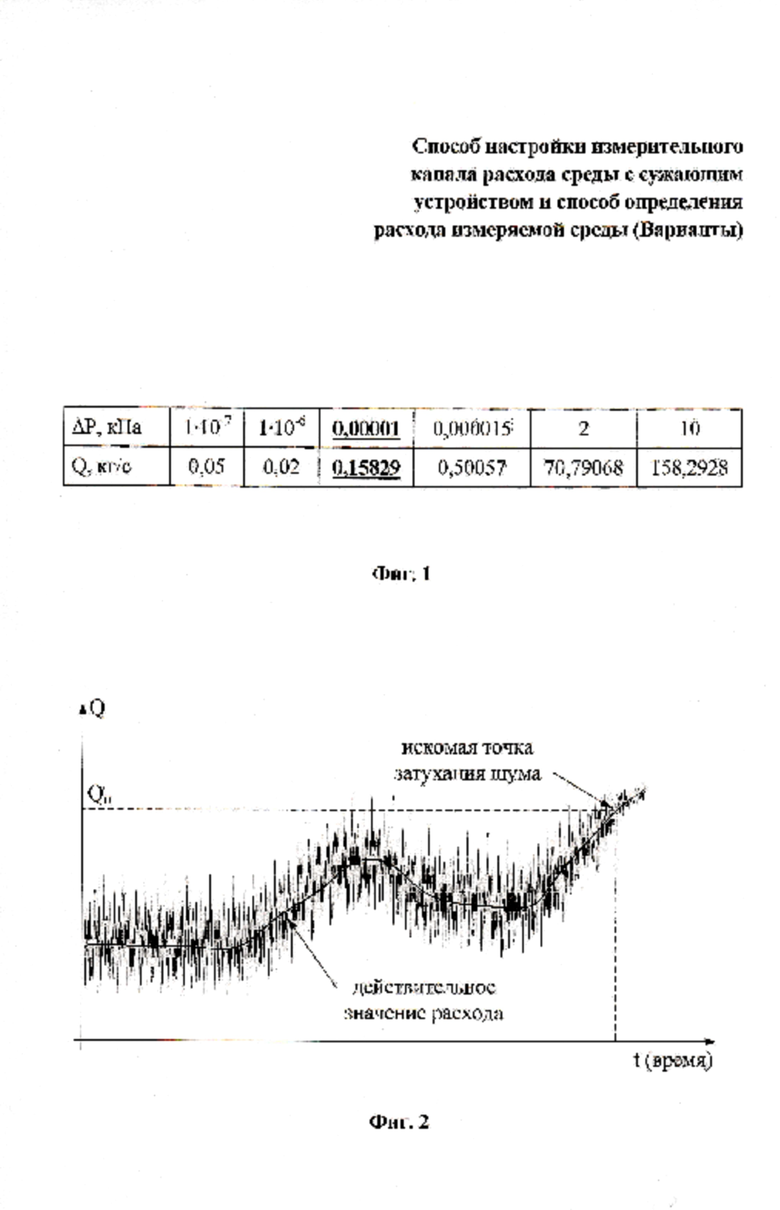

На Фиг. 2 дан график показаний ИК расхода с зашумленностью измерительного сигнала.

Реализация заявляемого способа настройки осуществляется на измерительном канале расхода, включающем установленное в трубопроводе сужающее устройство, соединенное с датчиком давления, выход которого подключен к вычислительному устройству.

В качестве СУ могут быть использованы такие устройства, как диафрагмы, сопла, трубы Вентури. В качестве датчика, измеряющего перепад давления на СУ, могут быть использованы датчики разности давлений ТЖИУ, Метран, Сапфир, дифманометры ДМ, ДМЭ. Сигнал с выхода датчика давления пересчитывается в вычислительном устройстве, содержащем программу вычисления расхода среды по перепаду давления.

Изобретение осуществляется следующим образом.

На первом этапе производится настройка измерительного канала в соответствии с п. 1 изобретения «Способ настройки измерительного канала расхода среды с сужающим устройством».

Для этого на датчике давления вводится линейно-возрастающая или линейно-убывающая выходная характеристика. Нижний предел шкалы измерений перепада давления устанавливается равным нулю. Значение верхнего предела шкалы измерений задается в соответствии с расчетом СУ, который, как правило, выполняется заводом - изготовителем СУ или метрологической службой, например, с помощью «Программного комплекса «Расходомер ИСО». Данная настройка датчика снимает все ограничения, накладываемые заводскими характеристиками с извлечением корня квадратного из измеренного перепада давления.

В вычислительном устройстве, принимающем и обрабатывающем сигнал от датчика, индивидуально для каждого ИК устанавливается пороговое значение расхода Qп, соответствующие нижней границе измерений расхода на СУ и определяющие момент включения квадратичной зависимости между расходом среды и перепадом давления в расчетах искомого значения расхода.

Пороговое значение расхода Qп может быть получено исходя из высокоточной градуировочной характеристики СУ, снятой при его изготовлении/поверке или в ходе специализированных исследований.

Пример такой градуировочной характеристики, полученной для диафрагмы с диаметром отверстия 267 мм и представленной в табличном виде, приведен на Фиг. 1.

В таблице на фиг. 1: ΔР - перепад давления на СУ в (кПа), Q - расход воды, проходящей через СУ в (кг/с). Из градуировочной характеристики видно, что начиная от значений перепада давления ΔР=0,00001 кПа и расхода среды Q=0,15829 кг/с, наблюдается квадратичная зависимость между расходом и перепадом давления. Следовательно, данные значения ΔР и Q могут быть приняты за пороговые значения: ΔРп=0,00001 кПа и Qп=0,15829 кг/с.

Если высокоточная градуировочная характеристика не снималась или не позволяет точно определить пороговое значение Qп, то оно определяется исходя из геометрических характеристик СУ и/или трубопровода по формуле (1).

При наличии зашумленности измерительного сигнала на малых значениях расхода, препятствующей работе органов регулирования в автоматическом режиме, пороговое значение Qп определяется на основе анализа шума, в рамках которого ищется его точка затухания. Выбирается такое значение Qп, по достижению которого амплитуда шума снижается до пределов допустимых отклонений (например, 3% от действительного значения). Шумы анализируются по регистрируемым во времени показаниям настраиваемого ИК расхода на объекте контроля.

Пример графического отображения регистрируемых во времени показаний ИК расхода с искомой точкой затухания шума приведен на фиг. 2. Из графика видно, что значение Qп соответствует моменту, при котором уровень шумов достигает допустимых отклонений.

Указанная настройка порогового значения Qп обеспечивает непрерывные измерения расхода, выполняемые, например, в следующем порядке.

С помощью датчика давления измеряют текущее значение перепада давления ΔР, возникающего на сужающем устройстве.

В вычислительном устройстве принимают измерительный сигнал от датчика давления. Исходя из текущего значения измерительного сигнала рассчитывается значение расхода Q1 с учетом той квадратичной зависимости между расходом и перепадом давления, которая заложена в самом расчете СУ. Например, квадратичная зависимость, регламентированная ГОСТ 8.586.1 - ГОСТ 8.586.5:

где Qm - массовый расход среды,

d - диаметр отверстия сужающего устройства при рабочей температуре среды,

С - коэффициент истечения,

E - коэффициент скорости входа,

ε - коэффициент расширения,

ρ - плотность рабочей среды,

ΔР - измеряемый перепад давления на СУ.

Далее, полученное значение расхода Q1 сравнивается с заранее установленным при настройке ИК пороговым значением Qп.

Если Q1 >= Qп, то искомое значение расхода Q приравнивается Q1.

Если Q1 < Qп, то осуществляется линеаризация сигнала - искомое значение расхода Q определяется на основе линейной зависимости:

Непрерывно выполняя указанные процедуры, осуществляется постоянный автоматический контроль расхода измеряемой среды.

Заявляемый способ настройки ИК расхода с СУ минимизирует систематическую составляющую погрешности измерений в диапазоне малых значений расхода благодаря тому, что на каждом измерительном канале индивидуально настраивается пороговое значение Qп или ΔРп, участвующее в обработке измерительного сигнала.

На сегодняшний день предлагаемое изобретение имеет особую актуальность в связи с тем, что современные интеллектуальные датчики давления обладают очень высокой точностью и надежностью, и основное существенное влияние на погрешность ИК оказывают уже именно неточности в обработке измерительного сигнала. В частности, неточности и несоответствия, которые привносят унифицированные заводские настройки и характеристики в применяемой измерительной технике.

Так, при апробации предлагаемого изобретения на конкретном примере измерительного канала (измеряемая среда - вода температурой 227°С; диаметры сужающего отверстия и трубопровода в рабочих условиях, соответственно, 267 мм и 379 мм; максимальный перепад давления на сужающем устройстве 100 кПа; максимальный расход 500,001 кг/с) максимальная погрешность измерений на малых значениях расхода была снижена с 18 кг/с до 2 кг/с, фактически, до максимально нижнего предела погрешности ИК, обусловленного уже собственной погрешностью датчика, которая на момент измерений составила не более 1 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ метрологической диагностики измерительных каналов уровня жидкости | 2018 |

|

RU2680852C1 |

| Способ определения расхода и устройство для его осуществления | 1989 |

|

SU1682795A1 |

| СПОСОБ ИЗМЕРЕНИЯ МАССОВОГО РАСХОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279640C2 |

| СТРУЙНЫЙ РАСХОДОМЕР И СПОСОБ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2421690C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ИЗМЕРИТЕЛЬНОГО КАНАЛА С ИСПОЛЬЗОВАНИЕМ ПРОГРАММНО-ТЕХНИЧЕСКОГО КОМПЛЕКСА | 2022 |

|

RU2814090C1 |

| СПОСОБ КОРРЕКТИРОВКИ РАСХОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110772C1 |

| Способ диагностики резервированных измерительных каналов (Варианты) | 2019 |

|

RU2705169C1 |

| УСТРОЙСТВО ГИДРОДИНАМИЧЕСКОГО ИЗМЕРЕНИЯ ПЛОТНОСТИ | 2004 |

|

RU2273016C2 |

| СПОСОБ И АВТОМАТИЗИРОВАННАЯ СИСТЕМА ОПРЕДЕЛЕНИЯ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ИЗМЕРИТЕЛЬНОГО КАНАЛА | 2022 |

|

RU2808028C1 |

| Способ диагностики измерительного канала | 2019 |

|

RU2705929C1 |

Изобретение относится к области измерений расхода среды, такой как жидкость, газ или пар, выполняемых с помощью сужающих устройств. Областями применения могут быть объекты атомной, тепловой и гидроэнергетики, химической и перерабатывающей промышленности, а также другие производства, где осуществляются измерения расхода среды. Способ настройки измерительного канала (ИК) расхода среды с сужающим устройством (СУ), который включает следующие этапы: на датчике, измеряющем перепад давления ΔР на сужающем устройстве, настраивают линейную выходную характеристику; в вычислительном устройстве, принимающем измерительный сигнал датчика и вычисляющем значения расхода среды Q, индивидуально для каждого ИК выставляют пороговое значение расхода Qп или измеряемого перепада давления ΔРп, соответствующие нижней границе измерений расхода на СУ и характеризующие момент включения квадратичной зависимости между расходом среды и перепадом давления. Благодаря тому, что для каждого ИК расхода выполняется индивидуальная настройка порогового значения Qп или ΔРп, определяющего момент включения квадратичной зависимости между расходом среды и перепадом давления, становится возможным минимизировать отклонения показаний ИК от реальной градуировочной характеристики СУ и тем самым значительно повысить точность измерений при малых значениях расхода. 3 з.п. ф-лы, 2 ил.

1. Способ настройки измерительного канала (ИК) расхода среды с сужающим устройством (СУ), перепад давления на котором измеряют датчиком давления, соединенным с вычислительным устройством, заключающийся в выполнении этапов, на которых:

- на датчике, измеряющем перепад давления ΔР на сужающем устройстве, настраивают линейную выходную характеристику;

- в вычислительном устройстве, в котором принимаемый измерительный сигнал от датчика пересчитывают в значения расхода среды Q, индивидуально для каждого ИК выставляют пороговое значение расхода Qп или перепада давления ΔРп, соответствующие нижней границе измерений расхода на сужающем устройстве, определяющей возможность использования квадратичной зависимости между расходом и перепадом давления.

2. Способ настройки по п. 1, отличающийся тем, что пороговые значения Qп и ΔРп определяют на основе высокоточной градуировочной характеристики СУ, снятой при его изготовлении/поверке или в ходе специализированных прикладных исследований.

3. Способ настройки по п. 1, отличающийся тем, что пороговые значения Qп и ΔРп определяют исходя из геометрических характеристик СУ и/или трубопровода, при этом пороговое значение Qп в объемных единицах расхода определяют по формуле:

где Reн - нижнее граничное значение числа Рейнольдса на сужающем устройстве,

D - внутренний диаметр трубопровода;

μ - динамическая вязкость среды,

ρ - плотность среды,

пороговое значение по перепаду давления ΔРп определяют по формуле:

где Qmax - верхний предел диапазона измерений расхода на СУ,

ΔРmax - верхний предел шкалы измерений датчика.

4. Способ настройки по п. 1, отличающийся тем, что на основе анализа шума измерительного сигнала в диапазоне малых расходов определяют пороговые значения Qп и ΔРп, при которых амплитуда шума снижается до пределов допустимых отклонений.

| US 7367241 B2, 06.05.2008 | |||

| US 9010369 B2, 21.04.2015 | |||

| KR 101843378 B1, 29.03.2018 | |||

| US 2011072911 A1, 31.03.2011 | |||

| JP 2001201414 A, 27.07.2001 | |||

| JP 61202120 A, 06.09.1986. |

Авторы

Даты

2019-03-19—Публикация

2018-08-22—Подача