Группа изобретений относится к измерительной технике и может использоваться для выполнения автоматизированной поверки и калибровки, метрологического самоконтроля и других процедур по оценке метрологических характеристик, а также градуировки промышленных измерительных каналов и их компонентов.

Потенциальными областями применения являются объекты электроэнергетики, нефтегазовой и атомной отраслей, нефтехимической и перерабатывающей промышленности, а также другие производства.

На сегодняшний день с внедрением и развитием цифровой техники наблюдается повышение уровня автоматизации и увеличение числа измерительных каналов (ИК) на вновь проектируемых и строящихся промышленных объектах. Так, на современных объектах энергетики число измерительных каналов возросло в среднем в 2,5 раза по отношению к проектам 2000-2003 гг. Вместе с тем применяемые в РФ методы поверки и калибровки ИК главным образом основываются на решениях 80-90-х годов, актуальных для того уровня развития автоматизированных систем. В своем большинстве они требуют демонтажа средств измерений, отключений кабельных линий и подключений калибраторов электрических сигналов к оборудованию ИК, что приводит к неудобству метрологического обслуживания и значительным трудозатратам. Например, для поверки 14000 ИК на современном энергетическом объекте приблизительно требуется свыше 42000 человеко-часов. Возникла промышленная потребность в разработке автоматизированных бездемонтажных процедур поверки и калибровки ИК с целью оптимизации и повышения эффективности метрологического обслуживания. Исходя из этого основным назначением заявляемой группы изобретений является достижение этих целей за счет развития промышленной цифровой техники - цифровых коммуникаторов и программно-технических комплексов (ПТК). При этом заявляемая группа изобретений обеспечивает возможности дистанционного запуска автоматической калибровки и поверки ИК, что минимизирует воздействие вредных производственных факторов на эксплуатационный персонал в ходе периодического метрологического обслуживания. В отличие от известных методов поверки такие заявляемые возможности позволяют реализовать качественно новый уровень развития метрологического обеспечения промышленности.

Известен "Способ градуировки и проверки средств косвенных измерений и эталон для его осуществления" (RU №2095761, G01F 25/00. опубл. 10.11.1997). Суть изобретения состоит в том, что поверка средств косвенных измерений осуществляется с помощью эталона косвенных измерений путем имитации заданных значений параметров состояния с помощью имитаторов входных переменных в статических и динамических режимах и принятия рассчитанного значения в качестве эталонного значения.

Изобретение имеет типовые недостатки известных решений в отношении точности результатов поверки и необходимых трудозатратах на ее осуществление.

Любой калибратор, средство измерений или рабочий эталон имеют свою погрешность. Следовательно, при их подключении к диагностируемому объекту они априори привнесут свою погрешность и неопределенность в результаты оценки его метрологических характеристик (MX). Кроме того, в соответствии с нормативной базой РФ для них тоже потребуются периодические поверки. Это неизбежно влечет за собой дополнительные экономические, трудовые и временные затраты. Причем, необходимо учитывать, что поверка рабочих эталонов выполняется только в специализированных центрах, имеющих соответствующую аккредитацию.

Известна "Автоматизированная измерительная система" (RU №2397530 G05B 13/00, опубл. 20.02.2010, бюл. №5). Достигаемым техническим результатом изобретения является повышение надежности за счет увеличения межповерочного интервала измерительной системы и обеспечения заданного уровня метрологических характеристик измерительной системы в течение межповерочного интервала. Система содержит управляемые источники тестовых воздействий, измерители информативных параметров, измерители параметров неуправляемых внешних воздействий и управляющую ЭВМ. Оценка метрологических характеристик производится путем соединения с помощью соединительных кабелей выходов соответствующих источников стимулирующих воздействий со входами измерителей информативных параметров, при этом соединители при необходимости содержат в своем составе согласующие звенья и обладают стабильными во времени переходными характеристиками, исключающими возникновение дополнительных погрешностей оценки сохранности метрологических характеристик измерительной системы, после чего происходит процесс измерения и оценки метрологических характеристик с помощью программы автоматического контроля сохранности метрологических характеристик, заложенной в управляющей ЭВМ.

Принципиальное отличие от предыдущего решения заключается в том, что управляемый источник тестовых воздействий и многочисленные дополнительные средства измерений включаются в сам состав измерительной системы. Следовательно, все вышеперечисленные недостатки предыдущего метода будут присущи этой системе. В довершение ко всему придется дополнительно решать достаточно сложную задачу приема тестовых воздействий измерителем в режиме непрерывного технологического процесса. В результате мало того, что сам измеритель должен быть адаптирован для такой системы, и еще необходимо установить целый ряд дополнительного оборудования. Все это приводит к повышению стоимости такой системы и сужению области ее применения.

Известен "Мобильный комплекс метролога", который применяется на некоторых объектах энергетики (Свидетельство об утверждении типа средства измерения №57995, рег. номер в российском госреестре средств измерений №59976-15, опубл. 08.05.2018; наименование СИ "Комплексы программно-технические", обозначение типа СИ "Мобильный комплекс метролога (МКМ)"). Область применения и назначение этого комплекса отчасти схожи с заявляемой группой изобретений.

Комплекс предназначен для автоматизации процедур калибровки и поверки вторичной части ИК в составе автоматизированных систем управления технологическими процессами (АСУТП). В структуру МКМ входят:

- переносной персональный компьютер (ноутбук) со встроенным адаптером интерфейса Ethernet для подключения к локальным сетям испытываемых управляющих систем,

- калибраторы электрических сигналов,

- мультиметры,

- интерфейсы связи ноутбука с калибраторами, мультиметрами, вычислительными сетями типа Ethernet и со шкафами TXS испытываемых управляющих систем.

Комплекс работает следующим образом:

- с помощью калибраторов имитируются выходные электрические сигналы датчиков,

- посредством мультиметров выполняется измерение электрических сигналов,

- по локальной сети принимается информация от испытываемых управляющих систем,

- выполняется расчет погрешности,

- проводится оценка соответствия ИК установленным требованиям,

- формируется и сохраняется протокол проведения испытаний.

Установленный межповерочный интервал такого комплекса составляет 1 год, входящих в него калибраторов - 1 и 2 года, мультиметров - 2 года.

Недостатком комплекса является необходимость в многочисленных переключениях кабельных линий, выполняемых вручную, и прерывание работы ИК. Таким образом, автоматизация процедур поверки обеспечивается только в объеме сбора и обработки информации, а также формирования протокола испытаний.

Исходя из назначения комплекса, оценка метрологических характеристик (MX) выполняется только в объеме вторичной части ИК. не учитывая погрешности кабельного тракта, вторичных и нормирующих преобразователей и ряда другого оборудования, входящего в состав ИК.

В целом, МКМ в определенной степени позволяет автоматизировать процедуры поверки ИК, но при этом необходимость кабельных переключений сохраняется; с учетом применения калибраторов и мультиметров он обладает такими же типовыми недостатками, что и вышеперечисленные известные решения. Собственная погрешность калибраторов, мультиметров и других средств измерений сказывается на результатах поверки ИК, и все они требуют своего периодического метрологического обслуживания. Это приводит к дополнительным эксплуатационным затратам.

Наиболее близким техническим решением, выбранным в качестве прототипа, является «Способ определения метрологических характеристик измерительного канала (варианты)» (патент RU №2749304, G01D 18/008, опубл. 08.06.2021, бюл. №16; международная публикация РСТ «Method of determination of metrological characteristics of instrument channel (variants))) №WO/2021/246916, опубл. 09.12.2021, автор Калашников А.А.). Данный способ позволяет определять метрологические характеристики (MX) измерительного канала (ИК), в котором происходит передача измерительного сигнала от измерительного устройства (ИУ) к устройствам обработки информации и/или показывающим устройствам, путем выполнения следующих действий: на (ИУ) вводится опорное значение Хоп в пределах шкалы измерений или диапазона выходного сигнала ИУ, затем ИУ приостанавливает выдачу измерительного сигнала, значение которого функционально зависит от измеряемого параметра (например, давления, расхода жидкости, силы электрического тока), вместо измерительного сигнала по ИК передается тестовый сигнал от ИУ, значение которого функционально зависит от Хоп, на устройствах обработки информации и/или показывающих устройствах, входящих в состав ИК, фиксируют показание Yик, полученное при приеме тестового сигнала, с учетом значений Хоп и Yик рассчитываются метрологические характеристики ИК и/или его компонентов. Для выполнения такого способа и генерации необходимого тестового сигнала работа измерительного устройства осуществляется следующим образом: в ИУ вводится опорное значение Хоп с помощью интерфейса ввода данных, ИУ прерывает выдачу выходного измерительного сигнала, значение которого функционально зависит от измеряемого параметра, ИУ генерирует выходной тестовый сигнал, значение которого функционально зависит от Хоп или равняется ему.

Данный метод успешно апробирован на измерительных каналах с датчиками давления. Позволил автоматизировать процедуры поверки ИК и исключить необходимость подключений калибраторов электрических сигналов, привносящих свою погрешность в результаты поверки. Это существенно упростило процедуры поверки и повысило точность расчетов MX ИК за счет применения цифровых калибровочных опорных значений (ЦОП). Однако, реализация данного метода требует установки дополнительного программного обеспечения на ИУ (на датчиках) и соответствующего объема памяти для хранения целого ряда значений ЦОП. В ходе внедрения встретились определенные датчики, которые не имеют свободной памяти для хранения ЦОП. В такой ситуации внедрение известного метода оказалось невозможным без модернизации или замены приборного парка предприятия. С целью снятия такого ограничения разработан вновь заявляемый способ, который предусматривает дистанционную передачу ЦОП к датчику.

Между тем применение известного метода требует непосредственного контакта персонала с датчиком для запуска калибровочных сигналов, что повышает трудозатраты на выполнение поверки ИК и не обеспечивает исключение влияния вредных производственных факторов на персонал.

С целью расширения области применения и в развитие технологий автоматизированной поверки и цифровой калибровки ИК предлагается заявляемая группа изобретений, которая реализуется за счет автоматизированной системы определения метрологических характеристик ИК.

Задачей заявляемой группы изобретений является разработка способа определения MX ИК, позволяющего выполнить дистанционную поверку и калибровку ИК в автоматическом режиме.

В качестве уточнения. Под измерительным каналом (ИК) (так же, как в прототипе) понимается конструктивно или функционально выделяемая часть измерительной системы, выполняющая законченную функцию от восприятия измеряемой величины до получения результата ее измерений, выражаемого числом или соответствующим ему кодом, или до получения аналогового сигнала, один из параметров которого - функция измеряемой величины (термин ГОСТ Р 8.596-2002 "ГСИ. Метрологическое обеспечение измерительных систем. Основные положения"). Заявляемая группа изобретений предназначена для определения MX ИК в границах от аналогового выхода измерительного устройства включительно до устройств записи и отображения информации. Под измерительным устройством (ИУ) понимается средство измерений, для которого нормированы метрологические характеристики, например: датчик, первичный измерительный преобразователь, вторичный или нормирующий преобразователь, осуществляющий преобразования измерительного сигнала и т.д. Под калибровочным цифровым опорным значением (ЦОП) понимается значение, по которому выполняется определение MX ИК и его компонентов, в том числе нормирующих вторичных преобразователей, устройств гальванической развязки и размножения сигналов, устройств обработки информации, устройств записи и отображения информации, показывающих средств измерений, измерительных показывающих регистраторов и т.д.

Техническим результатом, обеспечиваемым заявляемой группой изобретений, является автоматизация процедур дистанционной поверки и калибровки ИК и, как следствие, уменьшение трудозатрат на их выполнение.

Другой технический результат обусловлен тем, что в отличие от прототипа заявляемый способ и автоматизированная система обеспечивают повышение промышленной безопасности за счет автоматического переключения ИК в режим калибровки (поверки). Это позволяет исключить вероятные риски ложных срабатываний автоматических защит, блокировок и сигнализаций в ходе автоматизированной поверки и цифровой калибровки ИК и его компонентов.

Перечисленные технические результаты достигаются с помощью выполнения заявляемого способа и автоматизированной системы определения MX ИК.

Заявляемый способ предусматривает определение метрологических характеристик (MX) измерительного канала (ИК), в котором происходит передача измерительного сигнала от измерительного устройства (ИУ) к устройствам обработки и отображения информации. В отличие от прототипа к ИУ и/или к устройствам обработки и отображения информации подключается пульт метролога (ПМ), а определение метрологических характеристик ИК и его компонентов выполняется следующим образом:

- от ПМ к ИУ передается калибровочное цифровое опорное значение (ЦОП) и/или команда для выдачи калибровочных тестовых сигналов,

- ИУ приостанавливает выдачу измерительного сигнала, значение которого функционально зависит от измеряемого параметра,

- вместо измерительного сигнала по ИК передается калибровочный тестовый сигнал от ИУ, значение которого функционально зависит от ЦОП,

- на устройствах обработки и отображения информации фиксируют показание Yик, полученное при приеме тестового сигнала,

- с учетом значений ЦОП и Yик на ПМ или на устройствах обработки информации рассчитывают метрологические характеристики ИК и его компонентов, включая устройства обработки и отображения информации.

По необходимости до запуска калибровочных сигналов может выполняться вывод показаний ИК из работы автоматических регуляторов, защит, блокировок и сигнализаций. Это исключает вероятные риски ложных срабатываний автоматических защит и блокировок в процессе поверки/калибровки ИК. При этом такое действие может выполняться при запуске поверки/калибровки ИК не только с пульта метролога, но и с пользовательского интерфейса ИУ. В последнем случае с ИУ выдаются предупредительные сигналы, сообщающие о запуске поверки/калибровки ИК.

Заявляемый способ реализуется за счет заявляемой автоматизированной системы определения MX ИК, содержащий пульт метролога (ПМ), подключенный по проводной или беспроводной связи к ИУ и/или к устройствам обработки и отображения информации, входящими в состав ИК, отличающаяся тем, что работа системы осуществляется следующим образом:

- по команде с ПМ показания ИК автоматически выводятся из работы автоматических регуляторов, защит, блокировок и сигнализаций,

- от ПМ к ИУ передается калибровочное цифровое опорное значение (ЦОП) и/или команда для выдачи калибровочных тестовых сигналов,

- ИУ приостанавливает выдачу измерительного сигнала, значение которого функционально зависит от измеряемого параметра,

- вместо измерительного сигнала по ИК передается калибровочный тестовый сигнал от ИУ, значение которого функционально зависит от ЦОП,

- фиксируют показания Yик, полученные на устройствах обработки и отображения информации при приеме калибровочного сигнала,

- выполняется передача показаний Yик на ПМ в случае выполнения на нем расчетов MX ИК,

- с учетом значений ЦОП и Yик на ПМ или на устройствах обработки и отображения информации выполняется расчет метрологических характеристик ИК и его компонентов, например, вторичных преобразователей, нормирующих преобразователей, показывающих приборов и других устройств обработки и отображения информации,

- по результатам выполненных расчетов MX на ПМ оформляется протокол поверки или сертификат калибровки ИК и/или его компонентов.

В дополнение к вышеперечисленному функционалу заявляемая система позволяет выполнять запуск поверки/калибровки ИК не только по команде с ПМ, но и с пользовательского интерфейса ИУ, что повышает удобство эксплуатации. В последнем случае предварительно до формирования калибровочных сигналов с ИУ выдаются предупредительные сигналы, сообщающие о запуске поверки/калибровки ИК. При приеме данных сигналов в устройствах обработки информации выполняется автоматический вывод показаний ИК из работы атематических регуляторов, защит, блокировок и сигнализаций.

Применение заявляемой системы в сравнении с прототипом обеспечивает достижение завяленных технических результатов и развитие технологий автоматизированной поверки и калибровки ИК. Во-первых, это исключает необходимость контакта персонала с ИУ, что позволяет полностью автоматизировать процедуру поверки и калибровки ИК и снизить трудозатраты на метрологическое обслуживания. Во-вторых, в отличие от прототипа обеспечивается возможность автоматического переключения ИК в режим калибровки с целью исключения ложных срабатываний автоматических защит и блокировок на время поверки и калибровки ИК, что повышает промышленную безопасность.

Другое преимущество заявляемого способа и системы обусловлено тем, что обеспечивается вариативность их практической реализации с учетом текущего уровня развития приборостроения. Для детального рассмотрения заявляемой группы изобретений далее по тексту приводятся примеры практического осуществления способа и автоматизированной системы определения MX ИК.

На Фигуре 1 схематично представлена передача сигналов в ходе работы автоматизированной системы при запуске поверки/калибровки ИК с ПМ.

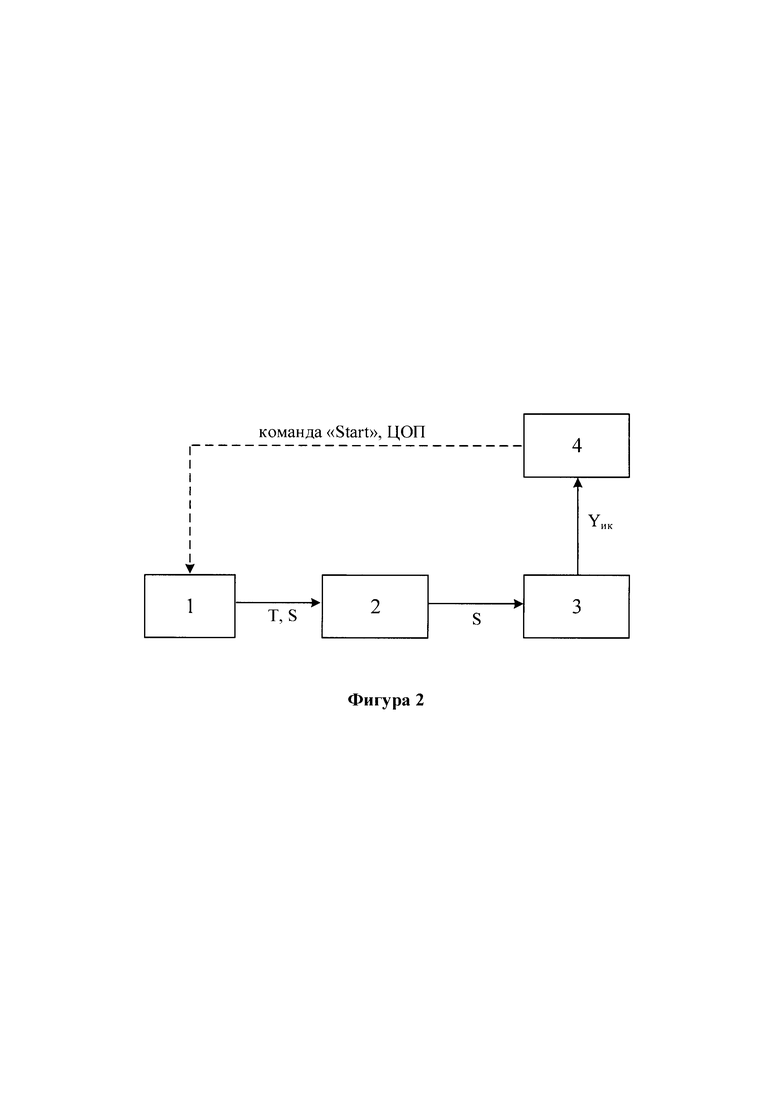

На Фигуре 2 схематично представлена передача сигналов в ходе работы автоматизированной системы при запуске поверки/калибровки ИК с пользовательского интерфейса ИУ.

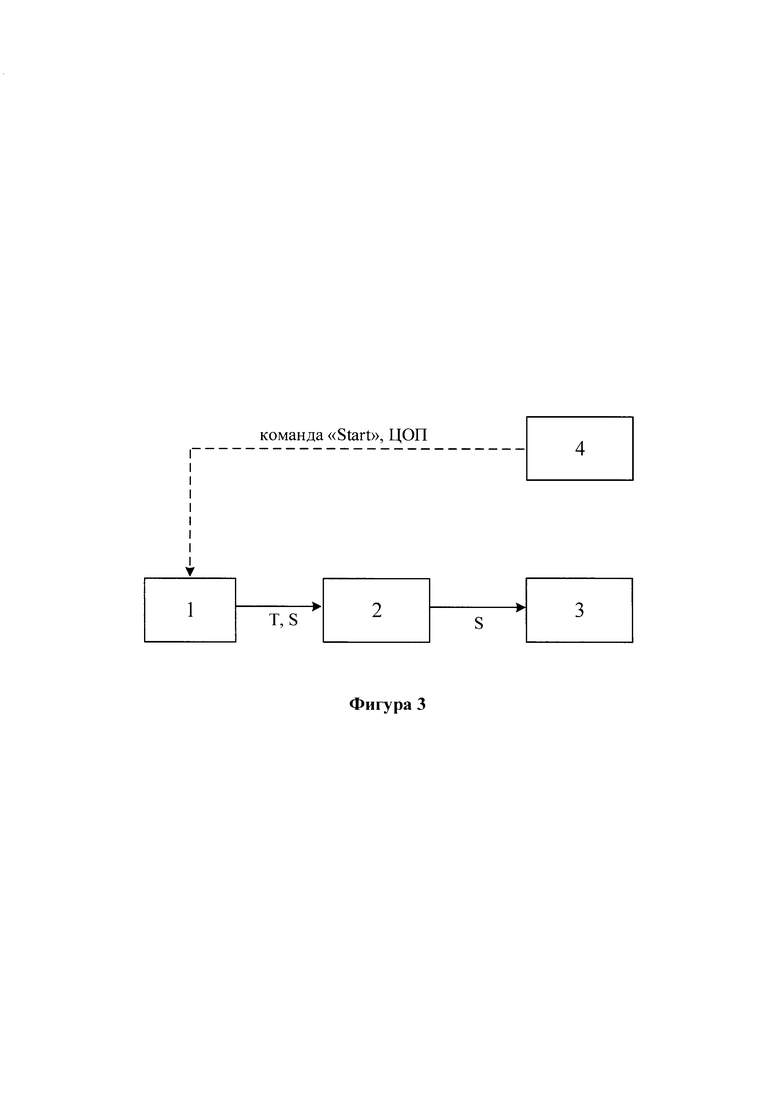

На Фигуре 3 схематично представлена передача сигналов в ходе работы автоматизированной системы без подключения ПМ к устройствам обработки и отображения информации в составе ИК.

На Фигуре 4 схематично представлена передача сигналов в ходе работы автоматизированной системы без подключения ПМ к ИУ.

Заявляемый способ реализуется за счет заявляемой автоматизированной системы определения MX ИК, содержащий пульт метролога (ПМ), подключенный по цифровым интерфейсам связи к ИУ и/или к устройствам обработки и отображения информации, входящими в состав ИК. В качестве ПМ может использоваться стационарная ЭВМ или программный комплекс, устанавливаемый на устройствах обработки и/или отображения информации.

Для определения MX ИК и его компонентов работа автоматизированной системы осуществляется следующим образом:

- по команде с ПМ показания ИК автоматически выводятся из работы автоматических регуляторов, защит, блокировок и сигнализаций. Для этого с ПМ на устройства обработки информации ИК передается соответствующая команда «Disable» по цифровым интерфейсам связи, и показания ИК программно выводятся из работы автоматических регуляторов, защит и блокировок, например, как это выполняется в программно-технических комплексах ТПТС в среде GET («ТПТК55-01 РТМ2. Руководящий технический материал по применению программно-технических средств ТПТС-НТ при проектировании программно-технических комплексов» - Москва, ВНИИА, 2013 г.).

- от ПМ к ИУ передается калибровочное цифровое опорное значение (ЦОП) и/или команда «Start» для выдачи калибровочных тестовых сигналов. Передача такой команды осуществляться по цифровым интерфейсам связи, например, HART, Modbus, Profibus, Ethernet и т.п. Конкретный тип интерфейса зависит от характеристик измерительного устройства. Например, если в качестве ИУ используется датчик давления ДМ 5017, то передача команды может осуществляться по HART или Modbus. Если в самом ИУ предусмотрена возможность установки ЦОП и генерации выходных калибровочных сигналов (патент RU №2749304, G01D 18/008, опубл. 08.06.2021), то работа системы упрощается. В таком случае с ПМ достаточно передать команду «Start» на ИУ для выдачи калибровочных тестовых сигналов в соответствии со значениями ЦОП, заранее установленными на ИУ.

- После команды «Start» ИУ приостанавливает выдачу измерительного сигнала, значение которого функционально зависит от измеряемого параметра. Это осуществляется за счет прерывания соответствующей работы микроконтроллера ИУ. Запуск такого прерывания выполняется по управляющей команде, передаваемой микроконтроллеру посредством интерфейса ввода данных ИУ.

- вместо измерительного сигнала по ИК передается калибровочный тестовый сигнал от ИУ. Расчет значения выходного калибровочного тестового сигнала, генерируемого ИУ, может выполняться по формуле:

где S - текущее значение калибровочного тестового сигнала,

Smax - верхнее предельное значение выходного сигнала ИУ,

Smin - нижнее предельное значение выходного сигнала ИУ,

Xmax и Xmin - верхний и нижний пределы шкалы измерений ИУ, соответственно,

ЦОП - текущее калибровочное цифровое опорное значение.

- на устройствах обработки и отображения информации фиксируют показания Yик, полученные при приеме калибровочных сигналов S,

- выполняется передача показаний Yик на ПМ в случае выполнения на нем расчетов MX ИК по цифровому интерфейсу связи, например, Modbus, Profibus, Ethernet и т.п.

- с учетом значений ЦОП и Yик на ПМ или на устройствах обработки и отображения информации выполняется расчет MX ИК и его компонентов.

Например, расчет абсолютной погрешности может выполняться по формуле:

Δ=±|ЦОП-Yик|, (2)

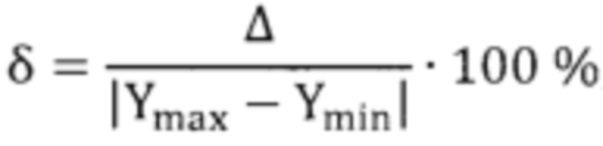

Расчет относительной погрешности:

, (3)

, (3)

где Ymax и Ymin - верхний и нижний пределы шкалы измерений ИК, соответственно.

- по результатам расчетов MX на ПМ или на устройствах обработки и отображения информации оформляется цифровой протокол поверки или сертификат калибровки ИК и его компонентов.

Вышеуказанная работа автоматизированной системы обеспечивает выполнение заявляемого способа определения MX ИК и его компонентов. Рассмотрим выполнение способа определения MX и реализацию работы системы на конкретном примере промышленного ИК давления, в котором происходит передача измерительного сигнала от ИУ (датчика давления) к программно-техническому комплексу (ПТК) Siemens SPPA-T2000 и от него к показывающему устройству, в качестве которого выступает пульт оператора системы верхнего блочного уровня (СВБУ) производства АО "РАСУ". Данное оборудование применяется на электростанциях, а выбранная структура ИК (последовательность прохождения сигнала) является типовой для промышленных объектов с трехуровневой структурой автоматизированной системы управления технологическим процессом (АСУТП).

Схематично передача сигналов при определении MX такого ИК представлена на Фигуре 1. Пульт метролога 4 через устройство отображения информации 3 по цифровому интерфейсу связи Ethernet передает в программно-технический комплекс 2 команду «Disable» для вывода показаний ИК из работы автоматических регуляторов, защит и блокировок. В программно-техническом комплексе 2 выполняется автоматический вывод показаний ИК из работы автоматических регуляторов, защит и блокировок на время поверки/калибровки ИК. По HART-интерфейсу с пульта метролога 4 на измерительное устройство (датчик давления) 1 передается калибровочное цифровое опорное значение (ЦОП) и/или команда «Start» для выдачи калибровочных тестовых сигналов. После приема команды «K» измерительное устройство 1 передает калибровочные тестовые сигналы S, значения которых рассчитываются с учетом ЦОП по формуле (1). На устройствах отображения информации 3 (на пультах операторов СВБУ) регистрируют показание Yик, полученное при приеме калибровочных тестовых сигналов S. Полученные показания Yик автоматически передаются на пульт метролога 4. С учетом значений ЦОП и Yик на пульте метролога 4 автоматически рассчитываются метрологические характеристики ИК и/или его компонентов, например, по формулам (2) и (3). По результатам выполнения расчетов MX на пульте метролога 4 формируется цифровой протокол поверки или сертификат калибровки ИК.

Учитывая тот факт, что в таком примере промышленного ИК давления данные от ПТК передаются на СВБУ по цифровому интерфейсу связи, то значение Yик является показанием, снятым как с пульта оператора, так и с цифрового модуля ПТК. Поэтому полученные результаты расчетов MX можно использовать не только для поверки ИК в целом, но и для поверки ПТК (компонента этого ИК). Таким образом, заявляемый способ и автоматизированная система позволяют определять MX ИК и его компонентов в границах от аналогового выхода датчика включительно до конечных показывающих устройств. В отличие от применяемых в промышленности покомпонентных методов поверки ИК это позволяет обнаруживать несоответствия шкал измерений датчиков и ПТК и выполнять оценку MX в автоматическом режиме без подключения калибраторов электрических сигналов.

Кроме вышерассмотренного функционала с целью повышения удобства эксплуатации заявляемая автоматизированная система позволяет запускать поверку/калибровку не только с ПМ, но и с пользовательского интерфейса ИУ. Последовательность передаваемых команд при определении MX ИК будет отличаться от вышерассмотренного примера практической реализации в части команд, формируемых с ПМ.

Схематично передаваемые команды и сигналы при запуске поверки/калибровки ИК с пользовательского интерфейса ИУ (датчика давления) представлены на Фигуре 2. По HART-интерфейсу с пульта метролога 4 на датчик давления 1 передается калибровочное цифровое опорное значение (ЦОП) и/или команда «Start» для выдачи калибровочных тестовых сигналов. После приема команды «Start» датчик 1 передает в программно-технический комплекс 2 сигналы Т, предупреждающие о запуске и выполнении поверки или калибровки ИК. При приеме предупредительных сигналов Т в программно-техническом комплексе 2 выполняется автоматический вывод показаний ИК из работы автоматических защит, блокировок и сигнализаций. После этого измерительное устройство 1 выдает калибровочные тестовые сигналы S, значения которых рассчитываются с учетом ЦОП по формуле (1). На устройствах отображения информации 3 (на пультах операторов СВБУ) регистрируют показание Yик, полученное при приеме калибровочных тестовых сигналов S. Полученные показания Yик автоматически передаются на пульт метролога 4. С учетом значений ЦОП и Yик на пульте метролога 4 автоматически рассчитываются метрологические характеристики ИК и/или его компонентов, например, по формулам (2) и (3). По результатам выполнения расчетов MX на пульте метролога формируется протокол поверки или сертификат калибровки ИК.

В дополнение к вышерассмотренным примерам практической реализации можно отметить, что функциональность заявляемой системы позволяет определять MX ИК без подключения ПМ к устройствам обработки и отображения информации, входящим в состав ИК.

Последовательность передаваемых команд и сигналов при работе автоматизированной системы определения MX ИК без подключения ПМ к устройствам обработки и отображения информации представлена на Фигуре 3. По HART-интерфейсу с пульта метролога 4 на датчик давления 1 передается калибровочное цифровое опорное значение (ЦОП) и/или команда «Start» для выдачи калибровочных тестовых сигналов. После приема команды «Start» измерительное устройство 1 передает в программно-технический комплекс 2 сигналы Т, предупреждающие о запуске и выполнении поверки или калибровки ИК. При приеме предупредительных сигналов Т в программно-техническом комплексе 2 выполняется автоматический вывод показаний ИК из работы автоматических защит, блокировок и сигнализаций. После этого измерительное устройство 1 выдает калибровочные тестовые сигналы S, значения которых рассчитываются с учетом ЦОП по формуле (1). На устройствах обработки 2 и отображения информации 3 фиксируют показание Yик, полученное при приеме калибровочных тестовых сигналов S, и с учетом значений ЦОП рассчитывают метрологические характеристики ИК и/или его компонентов, например, по формулам (2) и (3). Такие расчеты могут оформляться вручную или с помощью компьютерной программы, заранее установленной на устройствах обработки и отображения информации. По результатам расчетов MX оформляется цифровой протокол поверки или сертификат калибровки ИК.

Преимущество такого варианта реализации заявляемой системы заключается в том, что отсутствует связь между ПМ и устройствами обработки и отображения информации, входящими в состав ИК. Это расширяет возможности проектирования и позволяет применять систему на промышленных объектах, где запрещается иметь связи между подсистемами АСУТП, имеющих разное влияние на безопасность эксплуатации.

В тех случаях, когда промышленном объекте между программно-техническими комплексами (ПТК) и датчиками поддерживается цифровой обмен данными, то реализацию заявляемой системы можно выполнить без подключения ПМ к ИУ, передавая команду на запуск калибровки через ПТК. Реализация цифрового обмена данными между ПТК и датчиками, например, может осуществляться по HART-протоколу, как это реализовано на модуле FUM230 Siemens (https://www.automation-berlin.com/ru/siemens-6DP1230-8HH.html).

Последовательность передаваемых команд и сигналов при работе автоматизированной системы определения MX ИК без подключения ПМ к ИУ представлена на Фигуре 4. Пульт метролога 4 через устройство отображения информации 3 по цифровому интерфейсу связи Ethernet передает в программно-технический комплекс 2 команду «Start» и значения ЦОП. При приеме команды «Start» программно-технический комплекс 2 выполняет автоматический вывод показаний ИК из работы автоматических регуляторов, защит и блокировок на время поверки/калибровки ИК. После этого по цифровому интерфейсу HART программно-технический комплекс 2 передает на датчик 1 команду «Start» и значения ЦОП. После приема команды «Start» датчик 1 передает калибровочные тестовые сигналы S, значения которых рассчитываются с учетом ЦОП по формуле (1). На устройствах отображения информации 3 регистрируют показание Yик, полученное при приеме калибровочных тестовых сигналов S. Полученные показания Yик автоматически передаются на пульт метролога 4. С учетом значений ЦОП и Yик на пульте метролога 4 автоматически рассчитываются метрологические характеристики ИК и/или его компонентов, например, по формулам (2) и (3). По результатам выполнения расчетов MX на пульте метролога формируется цифровой протокол поверки или сертификат калибровки ИК.

Вышеописанные примеры подтверждают вариативность практической реализации заявляемого способа и автоматизированной системы определения MX измерительного канала и его компонентов. При этом представленные примеры показывают основные возможности практической реализации автоматизированной системы, на практике возможно их комбинирование и разработка иных вариантов реализации системы.

В целом, заявляемый способ и автоматизированная система позволяют выполнять бездемонтажную поверку/калибровку ИК, запускаемую дистанционного с пульта метролога или с пользовательского интерфейса ИУ. Такие технологии позволяют снизить трудозатраты на выполнение периодического метрологического обслуживания ИК и повысить промышленную безопасность за счет исключения вероятных рисков ложных срабатываний автоматических, защит, блокировок и сигнализаций в ходе поверки/калибровки ИК.

Группа изобретений относится к измерительной технике для выполнения автоматизированной дистанционной поверки и калибровки, метрологического самоконтроля, предусматривающих оценку метрологических характеристик промышленных измерительных каналов. Способ определения метрологических характеристик измерительного канала (ИК) и его компонентов и автоматизированная система определения MX ИК заключаются в том, что обеспечивается передача измерительного сигнала от измерительного устройства (ИУ) к устройствам обработки и отображения информации, к ИУ и/или к устройствам обработки и отображения информации подключается пульт метролога (ПМ), определение метрологических характеристик ИК выполняется на основе цифровых калибровочных значений измеряемой величины, задаваемых на ИУ. При этом ПМ подключен по проводной или беспроводной связи к ИУ и/или к устройствам обработки и отображения информации. Технический результат – обеспечение автоматизации процедур дистанционной поверки и калибровки ИК, уменьшение трудозатрат на их выполнение, повышение обслуживания ИК, безопасности. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Способ определения метрологических характеристик измерительного канала (ИК) и его компонентов, в котором происходит передача измерительного сигнала от измерительного устройства (ИУ) к устройствам обработки и отображения информации, отличающийся тем, что к ИУ и/или к устройствам обработки и отображения информации подключается пульт метролога (ПМ), и определение метрологических характеристик ИК и его компонентов выполняется следующим образом:

- от ПМ к ИУ передается калибровочное цифровое опорное значение (ЦОП) и/или команда для выдачи калибровочных тестовых сигналов,

- ИУ приостанавливает выдачу измерительного сигнала, значение которого функционально зависит от измеряемого параметра,

- вместо измерительного сигнала по ИК передается калибровочный тестовый сигнал от ИУ, значение которого функционально зависит от ЦОП,

- на устройствах обработки и отображения информации фиксируют показание Yик, полученное при приеме тестового сигнала,

- с учетом значений ЦОП и Yик на ПМ или на устройствах обработки и отображения информации рассчитывают метрологические характеристики ИК и его компонентов.

2. Способ по п. 1, отличающийся тем, что предварительно до запуска калибровочных сигналов выполняется вывод показаний ИК из работы автоматических регуляторов, защит, блокировок и сигнализаций.

3. Способ по п. 1, отличающийся тем, что ПМ передает команду на ИУ для выдачи калибровочных тестовых сигналов, значения которых функционально зависят от ЦОП, установленных на ИУ.

4. Автоматизированная система определения метрологических характеристик ИК и его компонентов, содержащая ПМ, подключенный по проводной или беспроводной связи к ИУ и/или к устройствам обработки и отображения информации, входящими в состав ИК, отличающаяся тем, что работа системы осуществляется следующим образом:

- от ПМ к ИУ передается калибровочное цифровое опорное значение (ЦОП) и/или команда для выдачи калибровочных тестовых сигналов,

- ИУ приостанавливает выдачу измерительного сигнала, значение которого функционально зависит от измеряемого параметра,

- вместо измерительного сигнала по ИК передается калибровочный тестовый сигнал от ИУ, значение которого функционально зависит от ЦОП,

- на устройствах обработки и отображения информации фиксируют показание Yик, полученное при приеме тестового сигнала,

- с учетом значений ЦОП и Yик на ПМ или на устройствах обработки и отображения информации выполняется расчет метрологических характеристик ИК и его компонентов.

5. Система по п. 4, отличающаяся тем, что по команде с ПМ выполняется автоматический вывод показаний ИК из работы автоматических регуляторов, защит, блокировок и сигнализаций.

6. Система по п. 4, отличающаяся тем, что на ПМ оформляется протокол поверки или сертификат калибровки ИК и/или его компонентов.

7. Система по п. 4, отличающаяся тем, что ИУ выдает сигналы, предупреждающие о запуске и выполнении поверки или калибровки ИК.

8. Способ по п. 4, отличающийся тем, что запуск предупредительных и калибровочных тестовых сигналов выполняется с пользовательского интерфейса ИУ.

9. Система по п. 4, отличающаяся тем, что на устройствах обработки и отображения информации, входящих в состав ИК, устанавливается программное обеспечение для расчета MX ИК и его компонентов.

10. Система по п. 4, отличающаяся тем, что в качестве ПМ используется ЭВМ или программный комплекс, устанавливаемый на устройствах обработки и отображения информации.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕТРОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК ИЗМЕРИТЕЛЬНОГО КАНАЛА (ВАРИАНТЫ) | 2020 |

|

RU2749304C1 |

| "Описание платформы ТПТС-НТ" | |||

| Всероссийский научно-исследовательский институт автоматики им | |||

| Н.Л.Духова | |||

| ФГУП "ВНИИА", 2017 ТПТС-НТ Т142-08/210-17 Версия 1.0 [Электронный ресурс]// Дата выкладки в сеть Интернет - 26.11.2019 | |||

| URL: https://web.archive.org/web/20191126115027/http://www.vniia.ru/production/incl/ru_tp_pl.pdf | |||

Авторы

Даты

2023-11-22—Публикация

2022-12-26—Подача