Изобретение относится к энергетике, может быть использовано в черной и цветной металлургии при подготовке руд и концентратов методом агломерации и обжига, а именно в горнах агломерационных и обжиговых машин конвейерного типа.

Известна многоструйная трубчато-щелевая горелка для сжигания коксодоменного газа в горнах агломерационных и обжиговых машин. Представляет собой прямоугольный щелевидный корпус с центральным подводом вторичного воздуха, в котором соосно ему один в другом размещены газовый трубчатый коллектор с газовыми соплами и воздушный трубчатый коллектор. Газовые сопла расположены в нижней части газового коллектора по крайней мере не менее чем двумя продольными рядами равномерно между собой на всю длину газового коллектора и радиально направленными к его центральной оси с углом раскрытия между собой не менее 15° и не более 90°С, при этом выступают наружу из воздушного коллектора через сквозные отверстия в нем на расстояние не менее 1/3 и не более 1/2 величины зазора между газовым и воздушным коллекторами. В нижней части воздушного коллектора размещены радиально направленные к его оси отверстия, сгруппированные продольными рядами между рядами газовых сопел и вокруг их крайних рядов, а также и в рядах газовых сопел в промежутках между ними. Газовые сопла и отверстия для истечения первичного воздуха располагаются как между собой, так и относительно друг друга в шахматном порядке. Воздушный коллектор с размещенным в нем газовым коллектором в щелевом корпусе горелки устанавливается с некоторым углублением, величина которого определяется из условия совмещения вектора истечения газа из газовых сопел крайних продольных рядов с нижними кромками боковых стенок корпуса горелки. Для подачи газа и воздуха в газовый и соответственно воздушный коллектора предусмотрены по два подводящих сверху патрубка, располагаемых симметрично относительно центральной оси горелки (патент РФ 2068152, МПК 6 F23D 14/00, опубл. 20.10.1996 г.). Данная конструкция имеет ряд недостатков, при которых не достигается одно из основных условий надежности процесса нагрева верхнего слоя шихты - равномерность температурного поля газовой атмосферы по всей ширине горна.

Наиболее близким к заявленному изобретению является газогорелочное устройство, предназначенное для равномерности зажигания и нагрева верхнего слоя аглошихты, содержащее снабженный патрубком подвода вторичного воздуха прямоугольный щелеобразный корпус, внутри которого размещена газоподающая труба с газоподводящими патрубками и газовыпускными соплами, расположенными снизу с равномерным шагом между собой не менее чем двумя продольными рядами на всю длину газоподающей трубы и радиально направленными к ее центральной оси, и расположенная вокруг нее соосно корпусу воздухоподающая труба с патрубками подвода первичного воздуха и радиальными отверстиями, расположенными продольными рядами между рядами газовыпускных сопел и вокруг их рядов и соосно с ними в промежутках между газовыпускными соплами. Газоподводящий патрубок расположен коаксиально в воздухоподводящем патрубке, суммарная площадь образуемых кольцевых зазоров должна обеспечивать коэффициент расхода первичного воздуха 1,05-1,2, а радиальные отверстия, расположенные вокруг газовыпускных сопел, объединены и выполнены в виде воздуховыпускных сопел, внутри которых симметрично установлены газовыпускные сопла с углублением, равным величине кольцевого зазора между ними. При этом воздуховыпускные сопла выведены наружу воздухоподающей трубы на величину его наружного диаметра, а на корпусе устройства размещены по крайней мере три подводящих патрубка вторичного воздуха. Кроме того, воздухоподающая труба установлена в щелевом корпусе устройства с углублением, при этом выходные торцы воздуховыпускных сопел центрального нижнего ряда расположены в одной плоскости с нижними образующими боковых стенок корпуса. На боковых стенках корпуса выполнены равномерно отстоящие друг от друга сквозные вертикальные пазы размером от 2/3 до 3/4 высоты корпуса устройства (патент РФ 2187042, МПК F23D 14/00, опубл. 10.08. 2000 г.).

Недостатком данной конструкции горелки является то, что при работе на пониженных расходах газа и снижении скорости истечения газа из газовых сопел, зона горения смещается к торцам газовых сопел, что приводит к значительному перегреву и неконтролируемому нарушению геометрии воздуховыпускных сопел, расположенных вокруг газовых. При этом нарушается условие постоянства давления газа и первичного воздуха по длине газового и воздушного коллекторов, что отрицательно влияет на равномерность температуры газовой атмосферы по ширине горна. Также к недостаткам можно отнести термический износ, коробление корпуса горелки, особенно по нижним образующим в зоне выходных торцов боковых рядов воздуховыпускных сопел. Коробление, термический износ корпуса горелки приводит к неоднозначному коэффициенту расхода воздуха по длине горелки, а, следовательно, к снижению равномерности температурного поля газовой атмосферы по ширине горна.

Следующим недостатком известной конструкции горелки является отсутствие возможности регулировки потоков газа и воздуха по длине горелки посредством регулирующей арматуры на каждом воздухоподводящем и газоподводящем патрубке.

Техническим результатом предлагаемого изобретения является повышение эксплуатационной надежности горелок, создание управляемого равномерного температурного поля газовой атмосферы по всей ширине зажигательного горна, ровный и устойчивый нагрев верхнего слоя шихты, обеспечение надежного процесса агломерации в целом.

Указанный технический результат достигается тем, что в предлагаемом газогорелочном устройстве, содержащем прямоугольный корпус, снабженный патрубками подвода вторичного воздуха, внутри которого размещена газоподающий коллектор с газоподводящими патрубками и газовыпускными соплами, расположенными снизу с равномерным шагом между собой продольными рядами на всю длину газоподающего коллектора и радиально направленными к его центральной оси, и расположенный вокруг него соосно корпусу воздухоподающий коллектор с патрубками подвода первичного воздуха и воздуховыпускными соплами, расположенными вокруг газовыпускных сопел и соосно с ними согласно изобретению воздуховыпускные сопла выведены наружу воздухоподающего коллектора на величину от  до

до  его наружного диаметра, на корпусе устройства размещены не менее пяти подводов вторичного воздуха, газоподающий коллектор снабжен не менее чем четырьмя газоподводящими патрубками, воздухоподающий коллектор снабжен не менее чем четырьмя воздухоподающими патрубками, причем, каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий оборудованы регулирующей арматурой. Кроме того, нижняя кромка корпуса горелочного устройства расположена в одной плоскости с горизонтальной осью воздухоподающего коллектора и расположенного внутри него и соосно с газоподающим коллектором.

его наружного диаметра, на корпусе устройства размещены не менее пяти подводов вторичного воздуха, газоподающий коллектор снабжен не менее чем четырьмя газоподводящими патрубками, воздухоподающий коллектор снабжен не менее чем четырьмя воздухоподающими патрубками, причем, каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий оборудованы регулирующей арматурой. Кроме того, нижняя кромка корпуса горелочного устройства расположена в одной плоскости с горизонтальной осью воздухоподающего коллектора и расположенного внутри него и соосно с газоподающим коллектором.

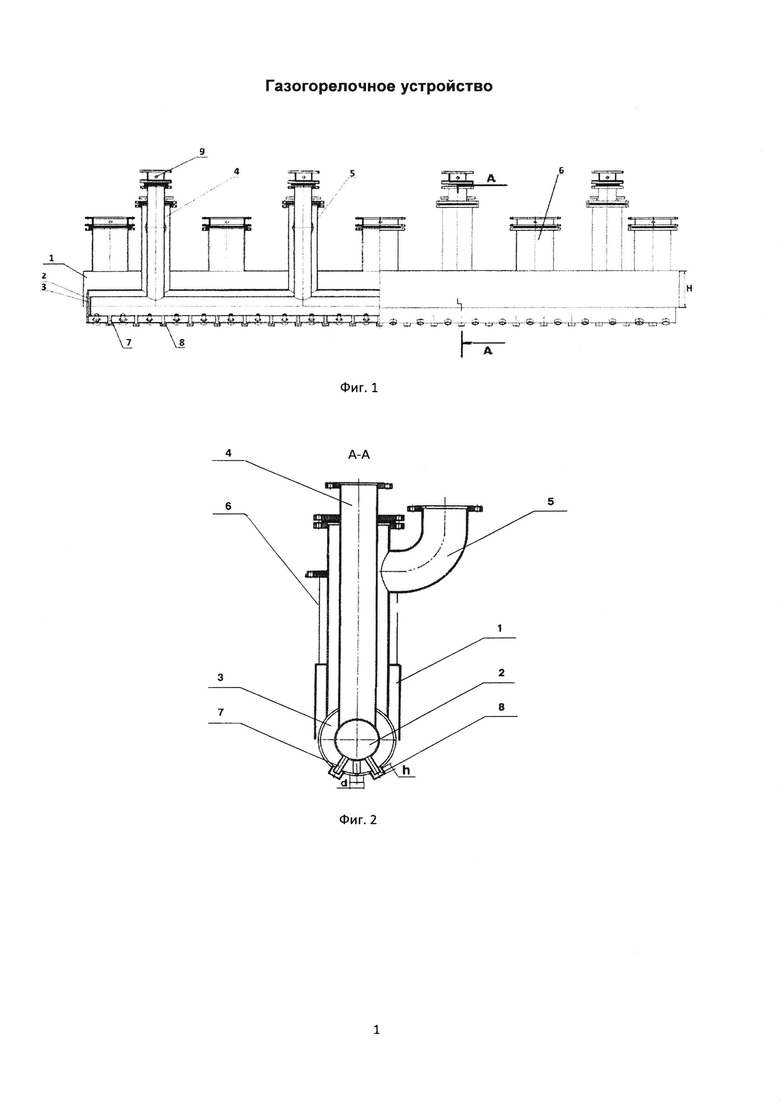

Изобретение иллюстрируется чертежами, где на фиг. 1 показано горелочное устройство, а на фиг. 2 - разрез А-А.

Газогорелочное устройство, содержащее прямоугольный корпус 1, снабженный патрубками подвода вторичного воздуха 6, внутри корпуса размещен газоподающий коллектор 2 с газоподводящими патрубками 4 и газовыпускными соплами 7, расположенными снизу с равномерным шагом между собой продольными рядами на всю длину газоподающего коллектора и радиально направленными к его центральной оси, и расположенный вокруг него соосно корпусу воздухоподающий коллектор 3 с патрубками подвода первичного воздуха 5 и воздуховыпускными соплами 8, расположенными вокруг газовыпускных сопл 7 и соосно с ними. Воздуховыпускные сопла 8 выведены наружу воздухоподающего коллектора 3 на величину от  до

до  наружного диаметра сопла, на корпусе устройства размещены не менее пяти подводов вторичного воздуха 6, газоподающий коллектор 2 снабжен не менее чем четырьмя газоподводящими патрубками 4, воздухоподводящий коллектор 3 снабжен не менее чем четырьмя воздухоподводящими патрубками 5, причем каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий, оборудован регулирующей арматурой 9. Нижняя кромка корпуса горелочного устройства 1 расположена в одной плоскости с горизонтальной осью воздухоподающего коллектора 3 и расположенного внутри него и соосно с ним газоподающего коллектора 2.

наружного диаметра сопла, на корпусе устройства размещены не менее пяти подводов вторичного воздуха 6, газоподающий коллектор 2 снабжен не менее чем четырьмя газоподводящими патрубками 4, воздухоподводящий коллектор 3 снабжен не менее чем четырьмя воздухоподводящими патрубками 5, причем каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий, оборудован регулирующей арматурой 9. Нижняя кромка корпуса горелочного устройства 1 расположена в одной плоскости с горизонтальной осью воздухоподающего коллектора 3 и расположенного внутри него и соосно с ним газоподающего коллектора 2.

Предлагаемое горелочное устройство может быть использовано при сжигании газообразного топлива: доменного, коксового и природного газов в различных их долях в смеси. Для этого горелочное устройство устанавливается в своде зажигательного горна поперек движения спекательных тележек по всей ширине конвейерной ленты. Работает следующим образом. Через патрубки 4 в газоподающий коллектор 2 подводится газ, откуда он, равномерно распределяясь по длине коллектора, поступает к газовыпускным соплам 7. Через патрубки 5 в воздухоподающий коллектор 3 подводится первичный воздух расходом, обеспечивающим коэффициент избытка а не менее 1,05, откуда равномерно направляется к воздуховыпускным соплам 8, выведенным наружу воздухопадающего коллектора на величину от  до

до  наружного диаметра сопла для предотвращения нарушения геометрии воздуховыпускных сопел при работе на пониженных относительно номинального значения мощностях горелки. При работе на пониженных расходах газа и снижении скорости истечения газа из газовых сопел, зона горения смещается к торцам газовых сопел, что приводит к значительному перегреву и неконтролируемому нарушению геометрии воздуховыпускных сопел, расположенных вокруг газовых. При длине воздуховыпускных сопел за пределами заявленного диапазона нарушаются условия постоянства давления газа и первичного воздуха по длине газового и воздушного коллекторов, что отрицательно влияет на равномерность температуры газовой атмосферы по ширине горна. Выходящие из газовыпускных сопел 7 потоки газового топлива и выходящие из воздуховыпускных сопел 8 потоки первичного воздуха, совмещаются в нижней части горелки, перемешиваются, образуя газо-воздушную смесь. Вторичный воздух через патрубки 6, обтекая воздухоподающий коллектор 3, также поступает к нижней части горелки и подмешивается к газо-воздушной смеси, обеспечивая газовую атмосферу горна концентрацией свободного кислорода, необходимой для процесса горения основного топлива в слое. Патрубки газа, первичного и вторичного воздуха располагаются по длине равномерно с наиболее возможным приближением газовых подводов к торцевым стенкам горелки. При количестве газоподводящих патрубков не менее четырех и воздухоподводящих патрубков не менее четырех создаются условия более равномерного аэродинамического распределения потоков газа и воздуха по длине горелки, так как закономерность распределения давления потоков представляет собой кривую с ярко выраженными пиками давлений по месту подачи газа и первичного воздуха к соответствующим коллекторам. При снижении количества подводов газа и первичного воздуха необходимая симметрия нарушается. За счет увеличения количества подводов газа и воздуха к раздающим коллекторам горелочного устройства, достигается наибольшая равномерность распределения потоков газа и воздуха в нижней части горелочного устройства, обеспечивающая надлежащее качество процесса сжигания газообразного топлива. Каждый подвод газа, первичного и вторичного воздуха снабжен регулирующей арматурой 9 для обеспечения подстройки режимов горения топлива по ширине между бортами спекательных тележек в соответствии с меняющимися условиями технологического процесса, таких как загрузки материала на ленту, скорости ленты, сегрегации основного топлива в слое и т.д.

наружного диаметра сопла для предотвращения нарушения геометрии воздуховыпускных сопел при работе на пониженных относительно номинального значения мощностях горелки. При работе на пониженных расходах газа и снижении скорости истечения газа из газовых сопел, зона горения смещается к торцам газовых сопел, что приводит к значительному перегреву и неконтролируемому нарушению геометрии воздуховыпускных сопел, расположенных вокруг газовых. При длине воздуховыпускных сопел за пределами заявленного диапазона нарушаются условия постоянства давления газа и первичного воздуха по длине газового и воздушного коллекторов, что отрицательно влияет на равномерность температуры газовой атмосферы по ширине горна. Выходящие из газовыпускных сопел 7 потоки газового топлива и выходящие из воздуховыпускных сопел 8 потоки первичного воздуха, совмещаются в нижней части горелки, перемешиваются, образуя газо-воздушную смесь. Вторичный воздух через патрубки 6, обтекая воздухоподающий коллектор 3, также поступает к нижней части горелки и подмешивается к газо-воздушной смеси, обеспечивая газовую атмосферу горна концентрацией свободного кислорода, необходимой для процесса горения основного топлива в слое. Патрубки газа, первичного и вторичного воздуха располагаются по длине равномерно с наиболее возможным приближением газовых подводов к торцевым стенкам горелки. При количестве газоподводящих патрубков не менее четырех и воздухоподводящих патрубков не менее четырех создаются условия более равномерного аэродинамического распределения потоков газа и воздуха по длине горелки, так как закономерность распределения давления потоков представляет собой кривую с ярко выраженными пиками давлений по месту подачи газа и первичного воздуха к соответствующим коллекторам. При снижении количества подводов газа и первичного воздуха необходимая симметрия нарушается. За счет увеличения количества подводов газа и воздуха к раздающим коллекторам горелочного устройства, достигается наибольшая равномерность распределения потоков газа и воздуха в нижней части горелочного устройства, обеспечивающая надлежащее качество процесса сжигания газообразного топлива. Каждый подвод газа, первичного и вторичного воздуха снабжен регулирующей арматурой 9 для обеспечения подстройки режимов горения топлива по ширине между бортами спекательных тележек в соответствии с меняющимися условиями технологического процесса, таких как загрузки материала на ленту, скорости ленты, сегрегации основного топлива в слое и т.д.

Предлагаемая согласно изобретению конструкция горелки используется в агломерационном цехе ПАО «Северсталь». В настоящее время в зажигательном горне каждой агломерационной машины типа АКМ-312 установлены два горелочных устройства предлагаемой конструкции. Конкретный пример исполнения заявленной горелки:

количество подводов вторичного воздуха 5 шт.;

количество подводов газа 4 шт.;

количество подводов первичного воздуха 4 шт.;

диаметр воздуховыпускного сопла (d) 48×4 мм;

высота воздуховыпускного сопла, выведенная наружу воздухоподающего коллектора (h) 33 мм;

вывод воздуховыпускного сопла наружу воздухоподающего коллектора на 2/3 наружного диаметра;

регулирующая арматура 13 шт.;

высота корпуса горелки (Н) 300 мм.

В результате использования газогорелочного устройства предлагаемой конструкции, за счет создания управляемого равномерного температурного поля газовой атмосферы по всей ширине зажигательного горна, достигнуто увеличение объем выхода годного продукта на 1%, экономия газообразного топлива на зажигание шихты составила 15%. Кроме этого, использование газогорелочного устройства предлагаемой конструкции позволяет обеспечить эксплуатационную надежность горелок, продлить рабочий ресурс.

Таким образом, предложенное изобретение позволяет повысить эксплуатационную надежность горелок, создать управляемое равномерное температурное поле газовой атмосферы по всей ширине зажигательного горна, ровный и устойчивый нагрев верхнего слоя шихты, обеспечение надежного процесса агломерации в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2187042C1 |

| ГОРЕЛКА ТРУБЧАТО-ЩЕЛЕВАЯ НИЗКОГО ДАВЛЕНИЯ С РАСШИРЕННЫМ ДИАПАЗОНОМ РЕГУЛИРОВАНИЯ ДЛЯ СЖИГАНИЯ ВТОРИЧНЫХ ГАЗОВ МЕТАЛЛУРГИЧЕСКОГО ЦИКЛА | 2020 |

|

RU2740838C1 |

| МНОГОСТРУЙНАЯ ТРУБЧАТО-ЩЕЛЕВАЯ ГОРЕЛКА | 1994 |

|

RU2068152C1 |

| МНОГОСОПЛОВАЯ РЕКУПЕРАТИВНАЯ ТРУБЧАТАЯ ГОРЕЛКА | 1996 |

|

RU2103602C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2005957C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| СМЕСИТЕЛЬ ГОРЕЛОЧНОГО УСТРОЙСТВА | 1989 |

|

RU2042085C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2008 |

|

RU2394185C2 |

| ЩЕЛЕВАЯ ПОДОВАЯ ГОРЕЛКА | 1994 |

|

RU2075693C1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

Изобретение относится к энергетике, может быть использовано в черной и цветной металлургии при подготовке руд и концентратов методом агломерации и обжига, а именно в горнах агломерационных и обжиговых машин конвейерного типа. Газогорелочное устройство содержит прямоугольный корпус, снабженный патрубками подвода вторичного воздуха, внутри корпуса размещен газоподающий коллектор с газоподводящими патрубками и газовыпускными соплами, расположенными снизу с равномерным шагом между собой продольными рядами на всю длину газоподающего коллектора и радиально направленными к его центральной оси, и расположенный вокруг него соосно корпусу воздухоподающий коллектор с патрубками подвода первичного воздуха и воздуховыпускными соплами, расположенными вокруг газовыпускных сопл и соосно с ними. Воздуховыпускные сопла выведены наружу воздухоподающего коллектора на величину от  до

до  наружного диаметра сопла, на корпусе устройства размещены не менее пяти патрубков подвода вторичного воздуха, газоподающий коллектор снабжен не менее чем четырьмя газоподводящими патрубками, воздухоподводящий коллектор снабжен не менее чем четырьмя воздухоподводящими патрубками, причем каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий, оборудован регулирующей арматурой. Нижняя кромка корпуса горелочного устройства расположена в одной плоскости с горизонтальной осью воздухоподающего коллектора и расположенного внутри него и соосно с ним газоподающего коллектора. Технический результат - повышение эксплуатационной надежности горелок, создание управляемого равномерного температурного поля газовой атмосферы по всей ширине зажигательного горна, ровный и устойчивый нагрев верхнего слоя шихты, обеспечение надежного процесса агломерации в целом. 1 з.п. ф-лы, 2 ил.

наружного диаметра сопла, на корпусе устройства размещены не менее пяти патрубков подвода вторичного воздуха, газоподающий коллектор снабжен не менее чем четырьмя газоподводящими патрубками, воздухоподводящий коллектор снабжен не менее чем четырьмя воздухоподводящими патрубками, причем каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий, оборудован регулирующей арматурой. Нижняя кромка корпуса горелочного устройства расположена в одной плоскости с горизонтальной осью воздухоподающего коллектора и расположенного внутри него и соосно с ним газоподающего коллектора. Технический результат - повышение эксплуатационной надежности горелок, создание управляемого равномерного температурного поля газовой атмосферы по всей ширине зажигательного горна, ровный и устойчивый нагрев верхнего слоя шихты, обеспечение надежного процесса агломерации в целом. 1 з.п. ф-лы, 2 ил.

1. Газогорелочное устройство, содержащее прямоугольный корпус, снабженный патрубками подвода вторичного воздуха, внутри корпуса размещен газоподающий коллектор с газоподводящими патрубками и газовыпускными соплами, расположенными снизу с равномерным шагом между собой продольными рядами на всю длину газоподающего коллектора и радиально направленными к его центральной оси, и расположенный вокруг него соосно корпусу воздухоподающий коллектор с патрубками подвода первичного воздуха и воздуховыпускными соплами, расположенными вокруг газовыпускных сопл и соосно с ними, отличающееся тем, что воздуховыпускные сопла выведены наружу воздухоподающего коллектора на величину от  до

до  наружного диаметра сопла, на корпусе устройства размещены не менее пяти патрубков подвода вторичного воздуха, газоподающий коллектор снабжен не менее чем четырьмя газоподводящими патрубками, воздухоподводящий коллектор снабжен не менее чем четырьмя воздухоподводящими патрубками, причем каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий, оборудован регулирующей арматурой.

наружного диаметра сопла, на корпусе устройства размещены не менее пяти патрубков подвода вторичного воздуха, газоподающий коллектор снабжен не менее чем четырьмя газоподводящими патрубками, воздухоподводящий коллектор снабжен не менее чем четырьмя воздухоподводящими патрубками, причем каждый патрубок подвода вторичного воздуха, газоподводящий и воздухоподводящий, оборудован регулирующей арматурой.

2. Газогорелочное устройство по п. 1, отличающееся тем, что нижняя кромка корпуса горелочного устройства расположена в одной плоскости с горизонтальной осью воздухоподающего коллектора и расположенного внутри него и соосно с ним газоподающего коллектора.

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2187042C1 |

| МНОГОСТРУЙНАЯ ТРУБЧАТО-ЩЕЛЕВАЯ ГОРЕЛКА | 1994 |

|

RU2068152C1 |

| Газовая горелка | 1976 |

|

SU601524A1 |

| Балочная многосопловая горелка | 1985 |

|

SU1281823A1 |

Авторы

Даты

2019-03-22—Публикация

2018-06-26—Подача