Изобретение относится к горелочным устройствам для сжигания газообразного топлива и может быть использовано в черной металлургии, в частности для подогрева агломерационной шихты в барабанах окомкователях при подготовке ее к дальнейшему спеканию на агломерационных машинах.

Известно горелочное устройство, которое используется для подогрева аглошихты в барабанных окомкователях, устанавливается со стороны разгрузки в нижней половине торцевой стенки разгрузочной камеры со смещением на 45o в сторону вращения барабана и представляет собой газовую горелку направленного действия ГНД-1500, в которой через газоподводящий коллектор, оканчивающийся соплом, газ подается в специальную полусферическую насадку, а воздух поступает через воздухоподводящую трубу и через воздушный завихритель аксиально-лопаточного типа, расположенный в кольцевом зазоре между газоподводящим коллектором и воздухоподводящей трубкой, получает вращательное движение. Из газовой насадки через щелевые отверстия, выполненные в виде секторов, газ с углом раскрытия 30o плоскими струйками врезается в закрученный поток воздуха под углом 30 - 60o, где происходит интенсивное смесеобразование и начинается процесс горения. Благодаря конструктивно подобранному количеству щелевых отверстий в газовой насадке образующийся факел основную направленность получает на ту часть внутренней поверхности барабана окомкователя, на которой формируется постоянно пересыпающийся слой аглошихты при вращении барабана, что обеспечивает наибольшую теплоотдачу от факела, а значит, и максимально возможный коэффициент использования тепла, получаемого при сжигании газа в горелке ГНД-1500 (Журнал "Сталь" N 7, с. 7 - 9, 1995 - прототип).

С помощью известных горелок типа ГНД-1500 успешно был освоен предварительный подогрев агломерационной шихты в барабанных окомкователях агломашин на третьей аглофабрике АООТ "Северсталь" (г. Череповец). Цель и задачи, которые ставились при внедрении этих горелок, были достигнуты. Однако, в процессе более чем трехлетнего периода эксплуатации этих горелок в барабанных окомкователях, были выявлены и некоторые недостатки в их работе.

Одним из недостатков является необходимость поддержания достаточно большого расхода газа на горелку, чтобы обеспечить подогрев аглошихты до 65 - 70oC. Так, например, для агломашины типа АКМ-312 с двумя барабанными окомкователями 0,65 - 3,3•12,5 для получения нижнего и верхнего слоев спекания этот расход газа составляет до 30% от общего расхода газа на отопление горна.

Другим недостатком в работе горелки является то, что несмотря на достаточно близкое приближение факела к слою шихты, значительная часть тепла путем излучения от факела и конвективного теплообмена от образующихся продуктов сгорания передается верхней части барабана, не защищенной слоем шихты, что приводит к нежелательному разогреву кожуха барабана и большим тепловыделениям в цех с его поверхности.

Так как выходное сопло горелки ГНД-1500 подвержено воздействию пересыпающегося слоя шихты, то возможно явление образования налипшего слоя из частиц окомковываемой аглошихты, которые задерживаются на поверхности верхней части сопла горелки при обрушении отдельных комков аглошихты сверху с внутренней поверхности барабана и при сходе верхних горизонтов пересыпающегося слоя шихты вниз. Постепенно засоряются и газовыпускные щелеобразные отверстия в газовой насадке, которые расположены в ее верхней части, что ухудшает смесеобразование, процесс горения и, кроме этого, снижается эффективность теплоотдачи верхней части пересыпающегося слоя аглошихты, а значит и эффективность предварительного подогрева аглошихты в окомкователе. Устройство сверху над соплом и устьем горелки различного рода защитных козырьков, отражателей, навесов и т.п. каким-то образом решает проблему, однако, от воздействия высоких температур и статических нагрузок, возрастающих по мере налипания на них падающих частиц и отдельных комков аглошихты, все эти предохранительные устройства быстро выходят из строя и их приходится периодически восстанавливать или ставить новые каждый раз во время планово-предупредительных ремонтов агломашины, что, безусловно, связано с дополнительными затратами.

В случаях, когда закупоривались газовыпускные отверстия в насадке и закоксовывался внутри он сам, и невозможно было почистить насадок и отверстия в нем механическим путем, были вынуждены несколько раз за время работы горелки ставить новые газовые насадки.

Все эти недостатки были выявлены за время эксплуатации горелок ГНД-1500 в барабанных окомкователях аглошихты на агломерационных машинах АКМ-312 третьей аглофабрики АООТ "Северсталь".

Целью предлагаемого изобретения является повышение экономичности и эксплуатационной надежности горелки.

Поставленная цель достигается тем, что в горелке, которая состоит из цилиндрического корпуса с воздухоподводящим патрубком, газового трубчатого коллектора, соосно размещенного внутри цилиндрического корпуса и аксильно-лопаточного воздушного завихрителя, установленного в кольцевом зазоре между корпусом горелки и газовым коллектором, коаксиально с газовым коллектором, согласно предложенному, после завихрителя воздуха установлен сопряженный с помощью трубного перехода с газовым трубчатым коллектором воздушный коллектор, который снабжен, по крайней мере не менее, чем тремя продольными рядами радиально направленных сопел с углом раскрытия между ними 15o≤ α ≤30o, имеющих боковое нижнее расположение, где крайний верхний ряд размещен не выше горизонтальной оси горелки, а нижний со смещением от вертикальной оси горелки на 15o в ту или иную сторону, а сами сопла установлены с некоторым высовом наружу цилиндрического корпуса горелки на расстояние, не превышающее наружный диаметр самих сопел, причем внутри воздушных сопел установлены с небольшим заглублением внутрь газовыпускные сопла от газового трубчатого коллектора.

В зоне расположения сопел, соосно с вертикальной осью горелки установлен вдоль верхней части цилиндрического корпуса горелки уголковый козырек, который образует с корпусом горелки полый канал, имеющий сообщение с кольцевым зазором между корпусом горелки и воздушным коллектором через ряд равномерно расположенных между собой радиальных отверстий по верхней образующей цилиндрического корпуса горелки и с кольцевым зазором между воздушным и газовым коллектором через радиально установленные трубчатые патрубки, которые располагаются двумя продольными рядами симметрично относительно вертикальной оси горелки и в достаточном приближении к месту сопряжения боковых стенок уголкового козырька с поверхностью цилиндрического корпуса горелки.

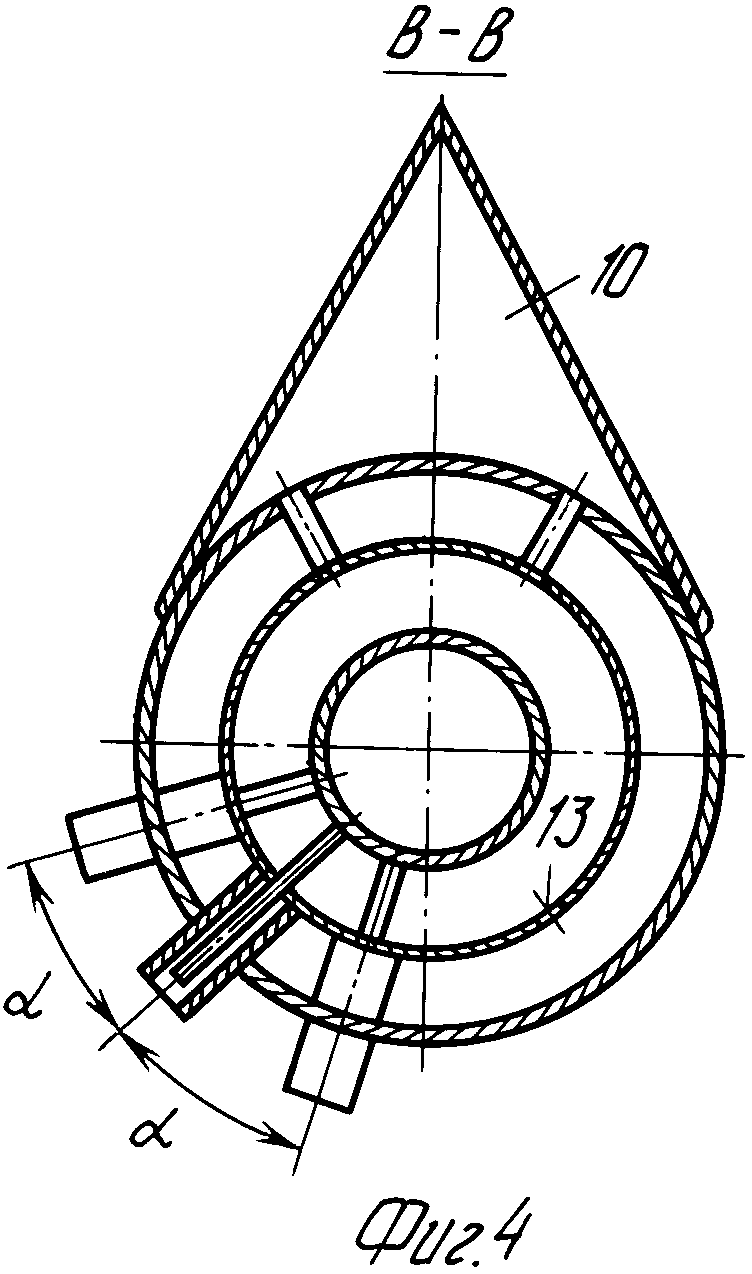

Воздушный коллектор дополнительно снабжен радиальными отверстиями, с помощью которых он сообщается с кольцевым зазором между ним и цилиндрическим корпусом горелки. Эти отверстия располагаются равномерно между собой продольными рядами со стороны, противоположной размещению воздушных сопел и симметрично им.

В цилиндрическом корпусе горелки, в продольных рядах огневых сопел выполнены радиальные отверстия для подачи вторичного воздуха на горение. Отверстия располагаются по два между огневыми соплами и равноудаленно как между собой, так и от самих сопел.

Торец горелки по центральной оси снабжен дополнительным соплом с подачей газа от газового коллектора через газовое сопло, выходящее своим устьем в круглое отверстие большего диаметра в торцевой стенке цилиндрического корпуса горелки, которое обрамлено цилиндрическим насадком длиной не более его внутреннего диаметра (калибра) и имеющим на выходе скос кромок внутрь в 60o.

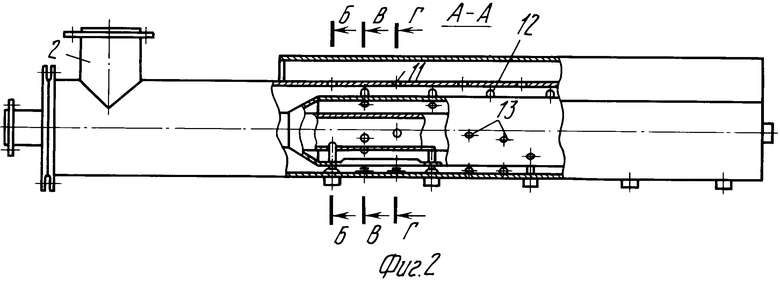

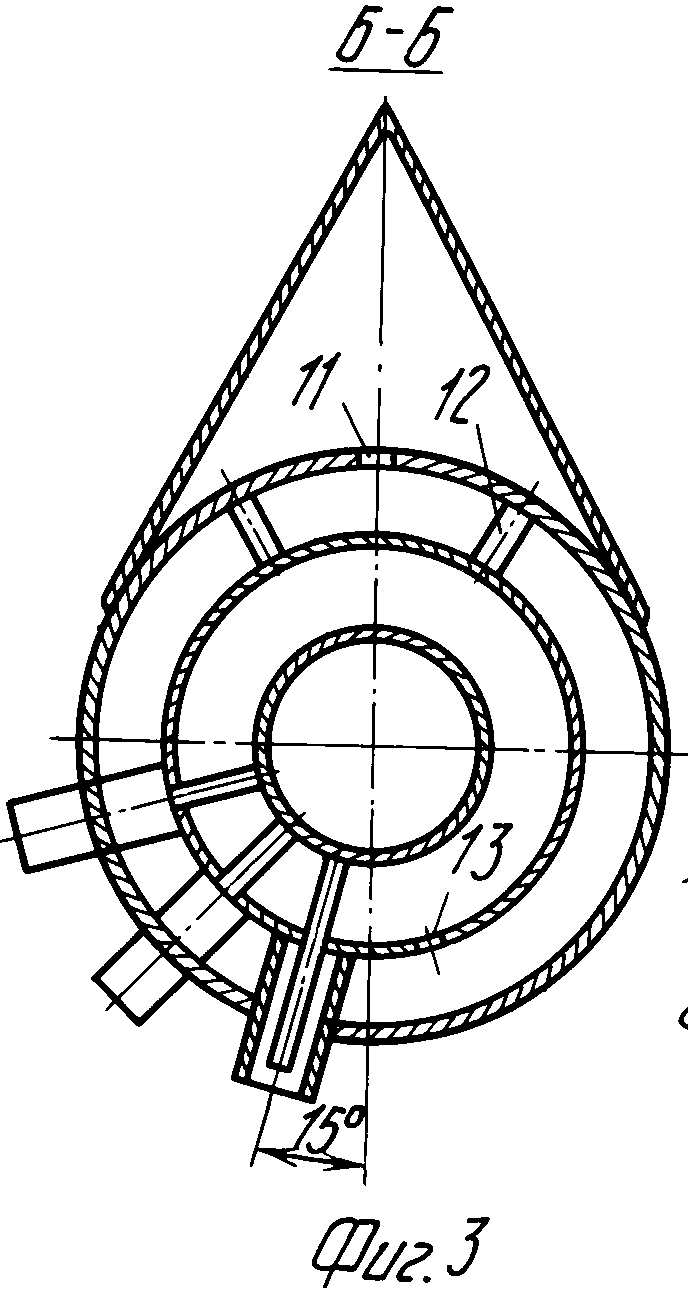

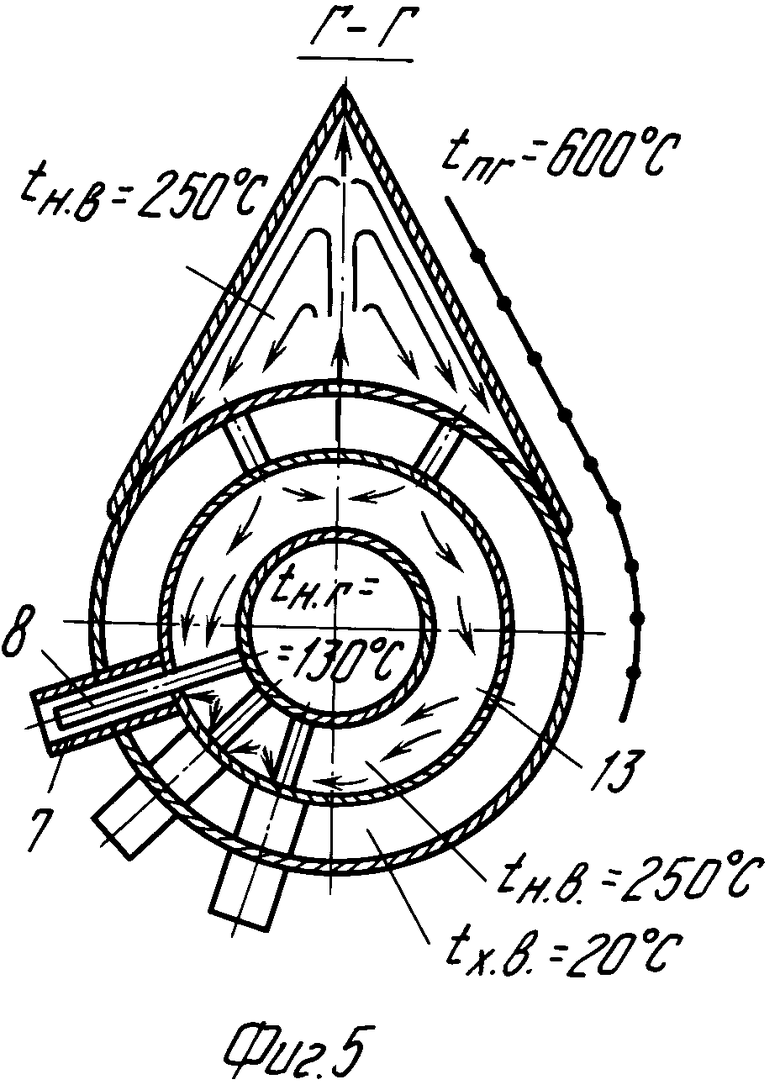

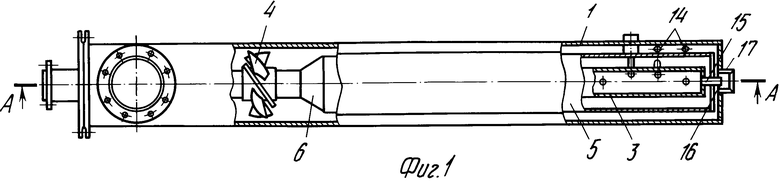

На фиг. 1 изображена многосопловая рекуперативная трубчатая горелка, вид сверху; на фиг. 2 - вид сбоку с продольным разрезом А-А; на фиг. 3 - 5 - поперечные разрезы Б-Б, В-В, Г-Г на фиг. 2.

Горелка состоит из цилиндрического корпуса 1 с патрубком подвода воздуха 2, соосно размещенного в корпусе газового трубчатого коллектора 3, аксиально-лопаточного воздушного завихрителя 4, расположенного в кольцевом зазоре между корпусом горелки и газовым коллектором, воздушного коллектора 5, установленного коаксильно газовому коллектору между ним и корпусом горелки после завихрителя воздуха и сопряженного с газовым коллектором с помощью трубного перехода 6.

Воздушный коллектор снабжен радиально направленными соплами 7, сгруппированными в продольные ряды, имеющие боковое нижнее расположение и с углом раскрытия между собой в пределах 15 - 30o, причем нижний ряд сопел смещен на 15o от вертикальной оси в ту или иную сторону, а крайний верхний ряд устанавливается не выше горизонтальной оси горелки (на черт. горелка изображена с тремя рядами сопел с углом раскрытия между ними 30o и с боковым смещением влево). Воздушные сопла выведены своими выходными концами наружу цилиндрического корпуса горелки, однако, на расстояние не более наружного диаметра самого сопла.

От газового трубчатого коллектора выведены в воздушные сопла газовыпускные сопла 8, которые размещаются внутри воздушных сопел с некоторым углублением.

В зоне размещения сопел корпус горелки сверху защищен козырьком уголкового типа 9, устанавливаемого соосно с вертикальной осью горелки и образующего с корпусом горелки замкнутый по торцам полый канал 10, который посредством радиально направленных отверстий 11, размещенных равномерно между собой по верхней образующей цилиндрического корпуса, сообщается с кольцевым зазором между корпусом горелки и воздушным коллектором и посредством радиально направленных трубчатых патрубков 12, равномерно расположенных между собой симметрично относительно вертикальной оси горелки и в достаточно близком приближении к месту стыковки боковых скатов уголкового козырька с поверхностью цилиндрического корпуса горелки, сообщается с кольцевым зазором между газовым и воздушным коллекторами.

Воздушный коллектор дополнительно сообщен с кольцевым зазором между им самим и газовым трубчатым коллектором с помощью радиально направленных отверстий 13, расположенных тремя продольными рядами равномерно между собой и со стороны, противоположной размещению воздушных сопел горелки, и симметрично им.

В цилиндрическом корпусе горелки выполнены радиально направленные отверстия 14, которые служат для подачи вторичного воздуха на горение. Расположены эти отверстия по два между соплами горелки соосно им и равноудаленно как от самих сопел, так и между собой.

По центру торцевой части горелки имеется огневое сопло с подачей газа от газового коллектора через газовое сопло 15, выходящее своим устьем в круглое отверстие 16 в центре торцевой заглушки цилиндрического корпуса горелки, которое в свою очередь имеет обрамление в виде цилиндрического насадка 17, длиной не более его внутреннего диаметра (калибра) и с внутренним скосом кромок под углом 60o к его оси.

Конструкция предлагаемой согласно изобретению горелки сварная, изготавливается из листового металла и стандартных труб различного диаметра. Горелка устанавливается в торцевой стенке разгрузочной камеры окомкователя в специально вырезанное круглое отверстие ниже горизонтальной оси и со смещением от вертикальной оси в сторону, совпадающую с направлением вращения барабана.

Предлагаемая многосопловая рекуперативная трубчатая горелка для подогрева в барабанных окомкователях агломерационной шихты работает следующим образом.

Через воздухоподводящий патрубок 2 в цилиндрический корпус 1 горелки подается холодный воздух, который, проходя через лопатки аксиального воздушного завихрителя 4, получает интенсивное вращательное движение. Далее закрученный поток воздуха поступает в образованный цилиндрическим корпусом 1 горелки и воздушным коллектором 5 кольцевой зазор. Из кольцевого зазора воздух распределяется через радиально выполненный по верхней образующей цилиндрического корпуса 1 отверстия 11 в закрытую лопасть 10, образуемую уголковым козырьком 9, который установлен сверху цилиндрического корпуса 1 горелки через радиально направленные отверстия 13, выполненные тремя продольными рядами, в воздушный коллектор 5 через радиально направленные отверстия 14 в цилиндрическом корпусе 1 горелки в качестве вторичного воздуха на горение и через круглое отверстие 16 в торцевой стенке цилиндрического корпуса 1 горелки в цилиндрический насадок 17.

Подаваемый на горелку газ поступает в трубчатый газовый коллектор 3, откуда он истекает в газовыпускные сопла 8 тремя продольными рядами в боковой нижней части горелки и газовое сопло 15 в торцевой части горелки.

Часть цилиндрического корпуса 1 горелки, в которой располагается ее многосопловый участок, подвержена воздействию отходящих продуктов сгорания с температурой до 600oC. Холодный воздух закрученным потоком омывает изнутри поверхность цилиндрического корпуса 1 горелки, охлаждает его и при этом нагревается сам до 250 - 300oC. Попадая струями в закрытую полость 10 через отверстия 11, холодный воздух интенсивно омывает боковые скаты уголкового козырька 9 и также при этом нагревается до 250 - 300oC.

Нагреваемый в кольцевом зазоре между цилиндрическим корпусом 1 горелки и воздушным коллектором 5 и в полости 10 воздух циркулирует через отверстия 12 и 13 в полость воздушного коллектора 5, откуда он истекает через воздушные сопла 7, где смешивается с газом, поступающим через газовыпускные сопла 8, после чего происходит воспламенение газовоздушной смеси и дальнейшее ее горение. Так как поверхность газового коллектора 3 и сами газовыпускные сопла 8 при прохождении их через полость воздушного коллектора 5 омываются нагретым до 250 - 300oC воздухом, то газ на горение поступает также подогретым до температуры 130 - 150oC. Для более полного и объемного сгорания газа и уменьшения содержания монооксидов углерода и азота в отходящих продуктах сгорания в зону горения через отверстия 14 подается вторичный воздух направленными скоростными струями. В торцевой части горелки истекающий через газовое сопло 15 газ смешивается с поступающим через круглое отверстие 16 в цилиндрический насадок 17 воздуходом, после чего на выходе из насадки 17 происходит воспламенение газовоздушной смеси и дальнейшее горение.

Благодаря коническому трубному переходу 6, с помощью которого воздушный коллектор 5 сопряжен с газовым коллектором 3, закручиваемый воздушным завихрителем 4 поток воздуха не испытывает большого сопротивления при прохождении в кольцевую полость между цилиндрическим корпусом 1 горелки и воздушным коллектором 5.

Боковое нижнее расположение сопел в горелке обеспечивает целенаправленный нагрев в барабане окомкователя только пересыпающегося слоя аглошихты и максимально объемную теплоотдачу ему.

Интервал 15 - 30o, принятый для угла раскрытия между продольными рядами сопел, является наиболее оптимальным. При угле α <15o нарушается свободное развитие отдельных факелов, а при угле α > 30o не обеспечивается достаточная плотность огневого фронта, образуемого из отдельных факелов. И в том, и в другом случае коэффициент полезного использования сопла снижается. Граничные условия расположения сопел по их крайним рядам, а именно, по верхнему ряду - не выше горизонтальной оси и по нижнему ряду - с отклонением от вертикальной оси в сторону вращения барабана на 15o, соответствуют расположению пересыпающегося слоя аглошихты на внутренней поверхности барабана при его вращении.

Установка газовыпускного сопла 8 с некоторым углублением в воздушное сопло 7 - гарантия от возможного отрыва факела от устья огневого сопла. Высов сопел наружу цилиндрического корпуса 1 горелки гарантирует от возможного местного перегрева на поверхности цилиндрического корпуса 1 горелки на участке размещения сопел, так как тем самым отодвигается фронт воспламенения и снижается тепловое воздействие на поверхность цилиндрического корпуса 1 горелки.

Устройство уголкового козырька 9 сверху цилиндрического корпуса 1 горелки на участке размещения сопел защищает сверху этот участок, являющийся как бы рабочей частью горелки, расположенной внутри барабана окомкователя, от образования налипающего слоя при обрушении отдельных комков аглошихты сверху с внутренней поверхности барабана и при сходе верхних горизонтов пересыпающегося слоя аглошихты вниз. Кроме своих защитных свойств уголковый козырек 9 является хорошим теплосъемником, так как в его полости 10 происходит интенсивный нагрев циркулирующего через отверстия 11 холодного и через патрубки 12 уже подогретого воздуха. Для интенсивности теплообмена между разогретой поверхностью боковых скатов козырька 9 и холодным воздухом, последний подается с наддувом, т.е. суммарная площадь входных отверстий 11 превышает суммарную площадь выходных сечений в патрубках 12.

Расположение входных патрубков 12 в верхней части воздушного коллектора 5 и радиальных отверстий 13 в части, противоположной размещению сопел, обеспечивает хорошую циркуляцию уже нагретого воздуха в кольцевой полости, образуемой коаксиальным зазором между воздушным 5 и газовым 3 коллектором, благодаря чему подогревается и газ. Суммарная площадь входных отверстий 13 и сечений патрубков 12 конструктивно подбирается равной или с небольшим превышением суммарной площади истечения нагретого воздуха через воздушные сопла 7, чтобы приход и расход подогретого воздуха в кольцевой полости воздушного коллектора 5 был взаимоуравновешенным и обеспечивающим достаточно стабильную рекуперацию воздуха на определенном температурном уровне.

Подача вторичного воздуха на горение через радиальные отверстия 14 между соплами горелки гарантирует достаточную сплошность взаимонасыщения газовых и воздушных струй и равномерное смесеобразование на всю длину рабочей сопловой части предлагаемой горелки. Устройство сопла в торце рассасывает застойную зону и улучшает рециркуляцию воздуха в торцевой части цилиндрического корпуса 1 горелки. Образующийся факел играет роль дежурного для контроля качества сжигания и работы самой горелки.

Использование предлагаемого конструктивно-технического решения многосопловой рекуперативной трубчатой горелки позволит значительно уменьшить расход газа за счет подогрева воздуха (250 - 300oC) и самого газа (130 - 150oC), а также за счет повышения коэффициента полезного использования тепла, получаемого при многосопловом сжигании газа по предложенной схеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСТРУЙНАЯ ТРУБЧАТО-ЩЕЛЕВАЯ ГОРЕЛКА | 1994 |

|

RU2068152C1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2000 |

|

RU2187042C1 |

| ГАЗОГОРЕЛОЧНОЕ УСТРОЙСТВО | 2018 |

|

RU2682934C1 |

| ГОРЕЛКА ТРУБЧАТО-ЩЕЛЕВАЯ НИЗКОГО ДАВЛЕНИЯ С РАСШИРЕННЫМ ДИАПАЗОНОМ РЕГУЛИРОВАНИЯ ДЛЯ СЖИГАНИЯ ВТОРИЧНЫХ ГАЗОВ МЕТАЛЛУРГИЧЕСКОГО ЦИКЛА | 2020 |

|

RU2740838C1 |

| ГОРЕЛКА ГАЗОВАЯ МНОГОРЕЖИМНАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2004 |

|

RU2262637C1 |

| Многогорелочная закрытая факельная установка, способ сжигания газа на этой установке и устройство горелки многогорелочной закрытой факельной установки | 2023 |

|

RU2817903C1 |

| ЩЕЛЕВАЯ ПОДОВАЯ ГОРЕЛКА | 1994 |

|

RU2075693C1 |

| СПОСОБ БЕЗДЫМНОГО СЖИГАНИЯ ГАЗА В ФАКЕЛЬНЫХ УСТАНОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328655C1 |

| ГОРЕЛКА | 1998 |

|

RU2152558C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2002 |

|

RU2230257C2 |

Использование: в черной металлургии, в частности, для подогрева шихты в барабанных окомкователях при подготовке ее к дальнейшему спеканию на агломерационных машинах. Сущность изобретения: горелка содержит цилиндрический корпус 1 с патрубком подвода воздуха 2, газовый трубчатый коллектор 3, соосно размещенный в корпусе, аксиально-лопаточный воздушный завихритель 4, размещенный в кольцевом зазоре между корпусом горелки и газовым коллектором, воздушный коллектор 5, установленный коаксиально газовому коллектору, трубчатый переход 6. Воздушный коллектор 5 снабжен радиально направленными соплами 7, расположенными с углом раскрытия между собой в пределах 15-30o, причем нижний ряд сопел смещен от вертикальной оси на 15o, а крайний верхний ряд устанавливается не выше горизонтальной оси горелки. В цилиндрическом корпусе 1 горелки выполнены радиально направленные отверстия 14, которые предназначены для подачи вторичного воздуха горения. В центре торцевой части горелки имеется огневое сопло с подачей газа от газового коллектора через газовое сопло 15, выходящее своим устьем в круглое отверстие 16, имеющее обрамление в виде цилиндрического насадка 17 с внутренним углом скоса кромки под углом 60o к его оси. Конструкция горелки сварная, выполненная из листового металла и стандартных труб различного диаметра. 4 з.п. ф-лы, 5 ил.

| Грабовой Ю.М | |||

| и др | |||

| Устройство для уравновешивания одноцилиндровых двигателей и насосов | 1924 |

|

SU1500A1 |

| Сталь, 1995, N 7, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1998-01-27—Публикация

1996-02-29—Подача