Область техники

Изобретение в целом относится к насосам и способам перекачивания с помощью них, и более точно к насосам и способам перекачивания, использующим два приводных устройства для текучей среды, каждое из которых объединено с независимо приводимым в действие первичным приводом.

Предшествующий уровень техники

Насосы, которые перекачивают текучую среду, могут иметь различные конструкции. Например, одним из таких типов насосов является шестеренчатый насос. Шестеренчатые насосы являются объемными насосами (или насосами с постоянным рабочим объемом), т.е. они перекачивают постоянное количество текучей среды за один оборот, и они особенно пригодны для перекачивания текучих сред с высокой вязкостью, таких как сырая нефть. Шестеренчатые насосы обычно содержат корпус (или кожух), имеющий полость, в которой расположена пара шестерен, одна из которых известна как ведущая шестерня и приводится в движение ведущим валом, прикрепленным к внешнему приводу, такому как двигатель или электродвигатель, и другая шестерня известна как ведомая шестерня (или паразитная шестерня), которая входит в зацепление с ведущей шестерен. Шестеренчатые насосы, в которых обе шестерни имеют внешнее зацепление, называют шестеренчатыми насосами с внешним зацеплением. Шестеренчатые насосы с внешним зацеплением, как правило, используют прямозубые, косозубые или шевронные шестерни, в зависимости от предполагаемого применения. Шестеренчатые насосы с внешним зацеплением предшествующего уровня техники оборудованы одной ведущей шестерней и одной ведомой шестерней. Когда ведущая шестерня, соединенная с ротором, приводится в действие с возможностью вращения от двигателя или электрического двигателя, ведущая шестерня зацепляется с ведомой шестерней и вращает ее. Это вращательное движение ведущей и ведомой шестерен перемещает текучую среду от впуска насоса к выпуску насоса. В вышеупомянутых насосах предшествующего уровня техники приводное устройство для текучей среды состоит из двигателя или электрического двигателя и пары шестерен.

Однако, поскольку зубья шестерен приводных устройств для текучей среды сцепляются друг с другом, чтобы ведущая шестерня вращала ведомую шестерню, зубья шестерен истирают друг друга, и в системе могут возникать проблемы загрязнения, будет ли это открытая или замкнутая система текучей среды, вследствие срезаемых материалов из-за трущихся шестерен и/или загрязнения из других источников. Загрязнение в системах с замкнутым контуром является особенно опасным, поскольку текучая среда в системе является рециркуляционной, не поступая вначале в резервуар. Известно, что срезаемые материалы пагубно влияют на функциональные возможности системы, например, гидравлической системы, в которой работает шестеренчатый насос. Срезаемые материалы могут быть рассеяны в текучей среде, могут перемещаться по системе и повреждать важные рабочие компоненты, такие как уплотняющие кольца и подшипники. Считается, что большая часть насосов выходит из строя вследствие загрязнения, например, в гидравлических системах. Если ведущая шестерня или ведущий вал выходит из строя вследствие загрязнения, вся система, например, вся гидравлическая система может выйти из строя. Таким образом, известные конфигурации насоса с ведущей и ведомой шестернями, которые работают для перекачивания текучей среды, как описано выше, имеют нежелательные недостатки вследствие проблем загрязнения.

Кроме того, системы предшествующего уровня техники выполнены таким образом, что первичный привод (например, электрический двигатель) расположен снаружи насоса, и вал проходит через корпус насоса для соединения двигателя с ведущей шестерней. Отверстие в корпусе под вал, будучи уплотненным для предотвращения вытекания текучей среды, также может быть источником загрязнения. Кроме того, насосы предшествующего уровня техники имеют накопительные устройства, например, аккумуляторы, которые расположены отдельно от насосов. Эти системы имеют соединительные шланги и/или трубки между насосом и накопительным устройством, которые привносят дополнительные источники загрязнений и увеличивают сложность конструкции системы.

Кроме того, что касается внутренней конфигурации насоса, насосы предшествующего уровня техники имеют опоры подшипников, которые выполнены с возможностью установки валов шестерен. Опоры подшипников выровнены с двумя шестернями таким образом, что центральные оси шестерен выровнены друг с другом, так что взаимное зацепление зубьев соответствующих шестерен находится в пределах рабочего допуска. Однако поскольку опоры подшипников в насосах предшествующего уровня техники являются отдельными компонентами, уплотнения и/или уплотняющие кольца должны быть расположены между каждой опорой и соответствующим корпусом насоса, что увеличивает сложность и вес узла насоса, а также означает большее количество компонентов, которые могут выходить из строя.

Системы предшествующего уровня техники не решают вышеуказанные проблемы, особенно в насосах, используемых для промышленного применения, например, в гидравлических системах. В патентном документе US 2002/0009368 показано использование независимо приводимых в действие двигателей для защиты поверхностей зубьев шестерен от износа и избыточного напряжения в системах с большим крутящим моментом или системах с наполнителями в текучей среде. Однако двигатели в документе '368 являются внешними по отношению к насосу и, таким образом, не будут исключать все источники загрязнения. Кроме того, в документе '368 нет сведений об объединении насоса/первичного привода и/или накопительного устройства (например, аккумулятора) для уменьшения или устранения источников загрязнения вследствие взаимных соединений и внешней конфигурации двигателя. В другом документе предшествующего уровня техники, WO 2011/035971, описана система, в которой насос объединен с двигателем. Однако система в документе '971 представляет собой систему с приводом от приводного устройства, которая все еще может вносить загрязнения вследствие зацепления шестерен, как описано выше. Кроме того, в документе '971 нет сведений об объединении насоса и накопительного устройства (например, аккумулятора) для уменьшения или устранения источников загрязнения вследствие взаимных соединений. Естественно, данный принцип в равной степени неприменим, поскольку текучая среда, т.е. топливо или смесь мочевины и воды потребляется системой, и поэтому не является рециркуляционной. Следовательно, любое загрязнение оказывает минимальное влияние, если оказывает его вообще, по сравнению, например, с гидравлической системой с замкнутым контуром или открытым контуром, в которой текучая среда является рециркуляционной. Кроме того, варианты применения топливного насоса и насоса мочевины/воды, раскрытые в документе '971, несравнимы по давлениям и потокам с типичным промышленным применением гидравлики, например, исполнительной системы, которая управляет стрелой экскаватора.

Дополнительные ограничения и недостатки обычных, традиционных и предлагаемых решений будут очевидны специалисту в данной области при сравнении таких решений с вариантами осуществления изобретения, которые изложены в остальной части описания со ссылками на чертежи.

Раскрытие изобретения

Примеры вариантов осуществления изобретения относятся к насосу, имеющему корпус, в котором расположены два приводных устройства для текучей среды, и способу подачи текучей среды от впуска насоса к выпуску насоса, используя два приводных устройства для текучей среды. Используемый термин «текучая среда» относится к жидкости или смеси жидкости и газа, содержащей, главным образом, жидкость, по отношению к объему. Каждое из приводных устройств для текучей среды содержит первичный привод и элемент вытеснения текучей среды. В некоторых вариантах осуществления первичный привод частично или полностью расположен внутри элемента вытеснения текучей среды. Первичный привод приводит в действие элемент вытеснения текучей среды, и первичный привод может быть, например, электрическим двигателем или другим подобным устройством, которое может приводить в действие элемент вытеснения текучей среды. Элементы вытеснения текучей среды перемещают текучую среду, когда приводятся в действие от первичных приводов. Элементы вытеснения текучей среды приводятся в действие независимо, и, следовательно, имеют конфигурацию привод-привод. «Независимо управлять», «независимо управляемый», «независимо приводить в действие» и «независимо приводимый» означает, что каждый элемент вытеснения текучей среды управляется/приводится посредством собственного первичного привода в конфигурации один к одному. Например, каждая шестерня в насосе приводится в действие собственным электрическим двигателем. Конфигурация привод-привод устраняет или уменьшает проблемы загрязнения известных конфигураций с приводом от приводного устройства.

Элемент вытеснения текучей среды может работать в сочетании с неподвижным элементом, например, стенкой насоса или другим аналогичным компонентом, и/или подвижным элементом, таким как, например, другой элемент вытеснения текучей среды, при переносе текучей среды. Элемент вытеснения текучей среды может быть, например, шестерней с внешним зацеплением зубьев шестерни, ступицей (например, диск, цилиндр или другой аналогичный компонент) с выступами (например, выпуклости, удлинения, вздутия, выпячивания, другие аналогичные структуры или их сочетания), ступицей (например, диск, цилиндр или другой аналогичный компонент) с выемками (например, полости, впадины, пустоты или аналогичные структуры), телом шестерни с выступами, или другими аналогичными структурами, которые могут вытеснять текучую среду, когда приводятся в действие. Приводные устройства для текучей среды являются управляемыми независимо, например, с помощью электрического двигателя или другого аналогичного устройства, которое может независимо управлять своим элементом вытеснения текучей среды. Однако приводные устройства для текучей среды являются управляемыми таким образом, что контакт между приводными устройствами для текучей среды синхронизирован, например, чтобы перекачивать текучую среду и/или плотно закрывать обратный канал потока. То есть, работа приводных устройств для текучей среды синхронизирована таким образом, что элемент вытеснения текучей среды в каждом приводном устройстве для текучей среды создает контакт с другим элементом вытеснения текучей среды. Контакт может включать по меньшей мере одну точку контакта, линию контакта или зону контакта.

В некоторых вариантах осуществления синхронизация контакта включает приведение в действие с возможностью вращения одного из пары приводных устройств для текучей среды с большей скоростью, чем другого, так чтобы поверхность одного приводного устройства для текучей среды контактировала с поверхностью другого приводного устройства для текучей среды. Например, синхронизированный контакт может существовать между поверхностью по меньшей мере одного выступа (выпуклость, удлинение, вздутие, выпячивание, другая аналогичная структура или их сочетание) на первом элементе вытеснения текучей среды первого приводного устройства для текучей среды и поверхностью по меньшей мере одного выступа (выпуклость, удлинение, вздутие, выпячивание, другая аналогичная структура или их сочетание) или выемки (например, полость, впадина, пустота или другая аналогичная структура) на втором элементе вытеснения текучей среды второго приводного устройства для текучей среды. В некоторых вариантах осуществления в результате синхронизированного контакта между зубьями плотно закрывается обратный канал потока (или канал обратного потока).

В примере варианта осуществления насос содержит корпус, образующий внутренний объем. Корпус насоса содержит две самовыравнивающиеся балансировочные пластины, которые могут быть противоположными стенками корпуса насоса. Каждая балансировочная пластина содержит выступающую часть, проходящую в направлении внутреннего объема. Каждая выступающая часть содержит два углубления, при этом каждое углубление выполнено с возможностью установки одного конца приводного устройства для текучей среды. Углубления могут содержать подшипники, такие как, например, подшипник скольжения между приводным устройством для текучей среды и стенкой соответствующего углубления. Участки углубления балансировочной пластины выровнены с соответствующими участками углубления другой балансировочной пластины и повернуты к ней, когда корпус насоса собран. Балансировочные пластины выровнены с элементами вытеснения текучей среды, т. е. центральные оси элементов вытеснения текучей среды выровнены друг относительно друга, так что элементы вытеснения текучей среды контактируют и перекачивают текучую среду, когда вращаются. Например, если элементы вытеснения текучей среды являются шестернями, центральные оси шестерен будут выровнены таким образом, что соответствующие зубья шестерен создают надежный контакт друг с другом, когда вращаются. В некоторых вариантах осуществления балансировочные пластины содержат охлаждающие канавки, соединяющие соответствующие углубления. Охлаждающие канавки предназначены для того, чтобы некоторая часть жидкости, переносимой во внутренний объем, направлялась к подшипникам, расположенным в углублениях, когда приводные устройства для текучей среды вращаются. В некоторых вариантах осуществления используется только одна самовыравнивающаяся балансировочная пластина, а противоположная стенка может быть торцевой пластиной корпуса без выступающей части.

В другом примере варианта осуществления насос содержит корпус, образующий внутренний объем. Корпус насоса содержит два отверстия, сообщающихся по текучей среде с внутренним объемом. Одно из отверстий является впуском насоса, а другое отверстие является выпуском. В некоторых вариантах осуществления насос является реверсивным, так что функции впуска и выпуска могут быть изменены на противоположные. Насос содержит два приводных устройства для текучей среды, расположенных в пределах внутреннего объема. В некоторых примерах вариантов осуществления приводное устройство для текучей среды может содержать электрический двигатель со статором и ротором. Статор может быть закреплен, чтобы поддерживать вал, а ротор может окружать статор. Приводное устройство для текучей среды может также содержать шестерню, имеющую множество зубьев, выступающую радиально наружу из ротора, и поддерживаемую ротором. В некоторых вариантах осуществления опорный элемент может быть расположен между ротором и шестерней для поддержания шестерни. Шестерни двух приводных устройств для текучей среды расположены таким образом, что зуб первой шестерни контактирует с зубом второй шестерни, когда шестерни вращаются. Первая и вторая шестерни имеют первый и второй двигатель, расположенный внутри соответствующего тела шестерни. Первый двигатель вращает первую шестерню в первом направлении для переноса текучей среды от впуска насоса к выпуску насоса по первому каналу потока. Второй двигатель вращает вторую шестерню, независимо от первого двигателя, во втором направлении, которое противоположно первому направлению, для переноса текучей среды от впуска насоса к выпуску насоса по второму каналу потока. Насос содержит часть схождения потока, которая расположена между впускным отверстием и первой и второй шестернями, и часть расхождения потока между первой и второй шестернями и выпускным отверстием. Часть схождения и часть расхождения уменьшает или устраняет турбулентность в текучей среде, когда текучая среда течет через насос. Контакт между зубьями первой и второй шестерен скоординирован путем синхронизации вращения первого и второго двигателей. В результате синхронизированного контакта между зубьями плотно закрывается обратный канал потока (или канал обратного потока) между выпуском и впуском насоса. В некоторых вариантах осуществления первый двигатель и второй двигатель вращаются с различными числами оборотов в минуту (частотой вращения, об/мин).

Другой пример варианта осуществления относится к способу подачи текучей среды от впуска к выпуску насоса, имеющего корпус, образующий внутренний объем, и первое приводное устройство для текучей среды с первым первичным приводом и первым элементом вытеснения текучей среды, и второе приводное устройство для текучей среды со вторым первичным приводом и вторым элементом вытеснения текучей среды. Первый элемент вытеснения текучей среды может иметь множество первых выступов и врезается во второй элемент вытеснения текучей среды, имеющий по меньшей мере множество вторых выступов и выемок. Корпус насоса содержит две балансировочные пластины, которые могут быть противоположными стенками корпуса насоса. Каждая балансировочная пластина содержит выступающую часть, проходящую в направлении внутреннего объема. Каждая выступающая часть содержит два углубления, при этом каждое углубление выполнено с возможностью установки одного конца приводного устройства для текучей среды. В некоторых вариантах осуществления используется только одна самовыравнивающаяся балансировочная пластина, а противоположная стенка может быть торцевой пластиной корпуса без выступающей части.

Способ включает установку каждого конца каждого приводного устройства для текучей среды в углубление, чтобы выравнивать по оси элементы вытеснения текучей среды друг относительно друга. Способ, кроме того, включает вращение первого первичного привода для вращения первого элемента вытеснения текучей среды в первом направлении, чтобы переносить текучую среду от впуска насоса к выпуску насоса по первому каналу потока, и чтобы переносить часть текучей среды во внутренний объем в углубление. Способ включает вращение второго первичного привода независимо от первого первичного привода, для вращения второго элемента вытеснения текучей среды во втором направлении, которое противоположно первому направлению, чтобы переносить текучую среду от впуска насоса к выпуску насоса по второму каналу потока, и чтобы переносить часть текучей среды во внутренний объем в углубление. Способ также включает синхронизацию скорости второго элемента вытеснения текучей среды, чтобы она находилась в диапазоне от 99 процентов до 100 процентов от скорости первого элемента вытеснения текучей среды, и синхронизацию контакта между первым элементом вытеснения текучей среды и вторым элементом вытеснения текучей среды таким образом, чтобы поверхность по меньшей мере одного из множества первых выступов (или по меньшей мере одного первого выступа) контактировала с поверхностью по меньшей мере одного из множества вторых выступов (или по меньшей мере одного второго выступа) или поверхностью одной из множества выемок (или по меньшей мере одной второй выемки). В некоторых вариантах осуществления в результате синхронизированного контакта между зубьями плотно закрывается обратный канал потока между впуском и выпуском насоса.

Другой пример варианта осуществления относится к способу переноса текучей среды от первого отверстия ко второму отверстию насоса, который содержит корпус насоса, образующий внутренний объем. Корпус насоса содержит две самовыравнивающиеся балансировочные пластины, которые могут быть противоположными стенками корпуса насоса. Каждая балансировочная пластина содержит выступающую часть, проходящую в направлении внутреннего объема. Каждая выступающая часть содержит два углубления, при этом каждое углубление выполнено с возможностью установки одного конца приводного устройства для текучей среды. В некоторых вариантах осуществления используется только одна самовыравнивающаяся балансировочная пластина, а противоположная стенка может быть торцевой пластиной корпуса без выступающей части. Насос дополнительно содержит первое приводное устройство для текучей среды, имеющее первый двигатель, и первую шестерню, имеющую множество зубьев, и второе приводное устройство для текучей среды, имеющее второй двигатель, и вторую шестерню, имеющую множество зубьев.

Способ включает установку каждого конца каждого приводного устройства для текучей среды в углубление для выравнивания по оси множества зубьев первой и второй шестерни таким образом, чтобы они создавали синхронный контакт, когда шестерни вращаются. Способ включает вращение первого двигателя для вращения первой шестерни вокруг первой осевой центральной линии первой шестерни в первом направлении. При вращении первой шестерни текучая среда переносится от впуска насоса к выпуску насоса по первому каналу потока. Способ также включает вращение второго двигателя, независимо от первого двигателя, для вращения второй шестерни вокруг второй осевой центральной линии второй шестерни во втором направлении, которое противоположно первому направлению. При вращении второй шестерни текучая среда переносится от впуска насоса к выпуску насоса по второму каналу потока. В некоторых вариантах осуществления способ дополнительно включает синхронизацию контакта между поверхностью по меньшей мере одного зуба из множества зубьев второй шестерни и поверхностью по меньшей мере одного зуба из множества зубьев первой шестерни. В некоторых вариантах осуществления синхронизация контакта включает вращение первого и второго двигателей с различной частотой вращения. В некоторых вариантах осуществления в результате синхронизированного контакта между зубьями плотно закрывается обратный канал потока между впуском и выпуском насоса.

Раскрытие изобретения представлено как общее введение к некоторым вариантам осуществления изобретения, и не предназначено для ограничения какой-либо конкретной конфигурации. Должно быть понятно, что различные особенности и конфигурации особенностей, описанные в разделе «Раскрытие изобретения», могут быть объединены любым подходящим способом, чтобы формировать любое число вариантов осуществления изобретения. Раскрыты некоторые дополнительные примеры вариантов осуществления, включающие варианты и альтернативные конфигурации.

Краткое описание чертежей

Прилагаемые чертежи поясняют примеры вариантов осуществления изобретения, и, вместе с общим описанием, приведенным выше, и подробным описанием, приведенным далее, предназначены для пояснения особенностей согласно предпочтительным вариантам осуществления изобретения.

На фиг. 1 показан шестеренчатый насос с внешним зацеплением согласно предпочтительному варианту осуществления изобретения, в разобранном виде;

на фиг. 1A – балансировочная пластина насоса на фиг. 1, вид в изометрии;

на фиг. 1B – узел двигателя и балансировочная пластина с узлом двигателя, расположенным в балансировочной пластине, вид в изометрии;

на фиг. 2 – шестеренчатый насос с внешним зацеплением на фиг. 1, вид сверху в разрезе;

на фиг. 2A – шестеренчатый насос с внешним зацеплением на фиг. 2, вид сбоку в разрезе по линии A-A;

на фиг. 2B – шестеренчатый насос с внешним зацеплением на фиг. 2, вид сбоку в разрезе по линии B-B;

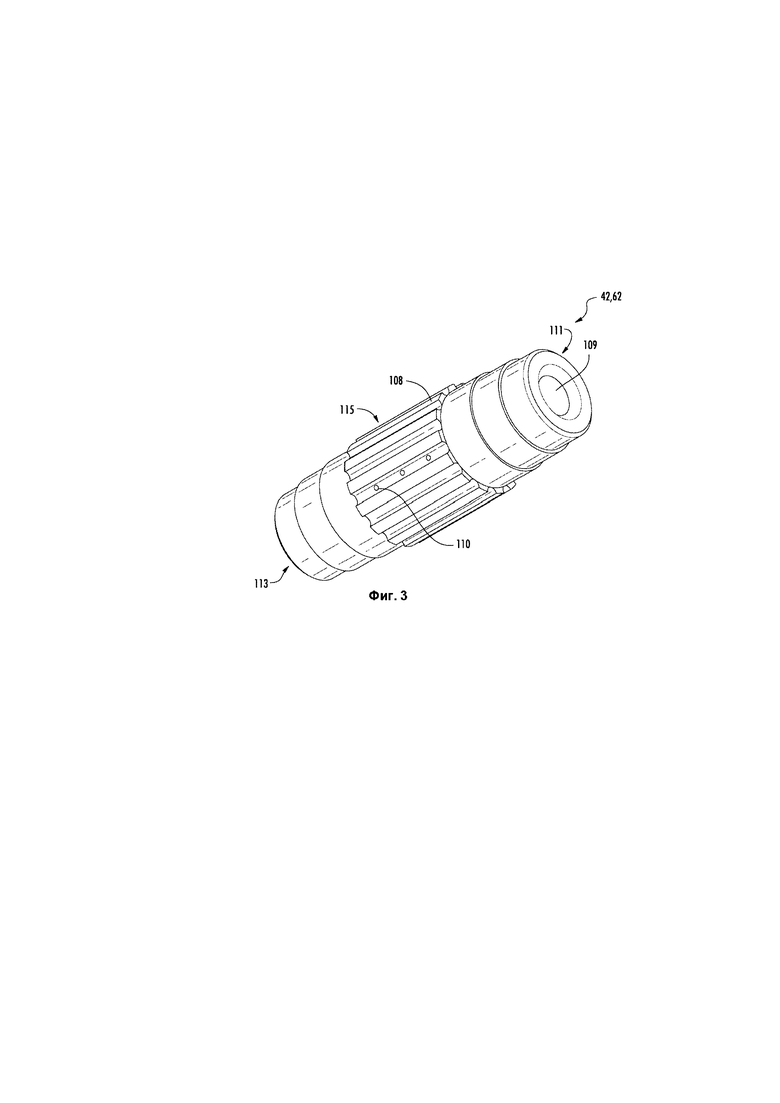

на фиг. 3 – опорный вал, который может быть использован в насосе на фиг. 1, согласно примеру варианта осуществления, вид в изометрии;

на фиг. 4 – узел корпуса двигателя, который может быть использован в насосе на фиг. 1, согласно примеру варианта осуществления, вид в изометрии;

на фиг. 4A и 4B – корпус двигателя на фиг. 4 согласно примеру варианта осуществления, виды в изометрии;

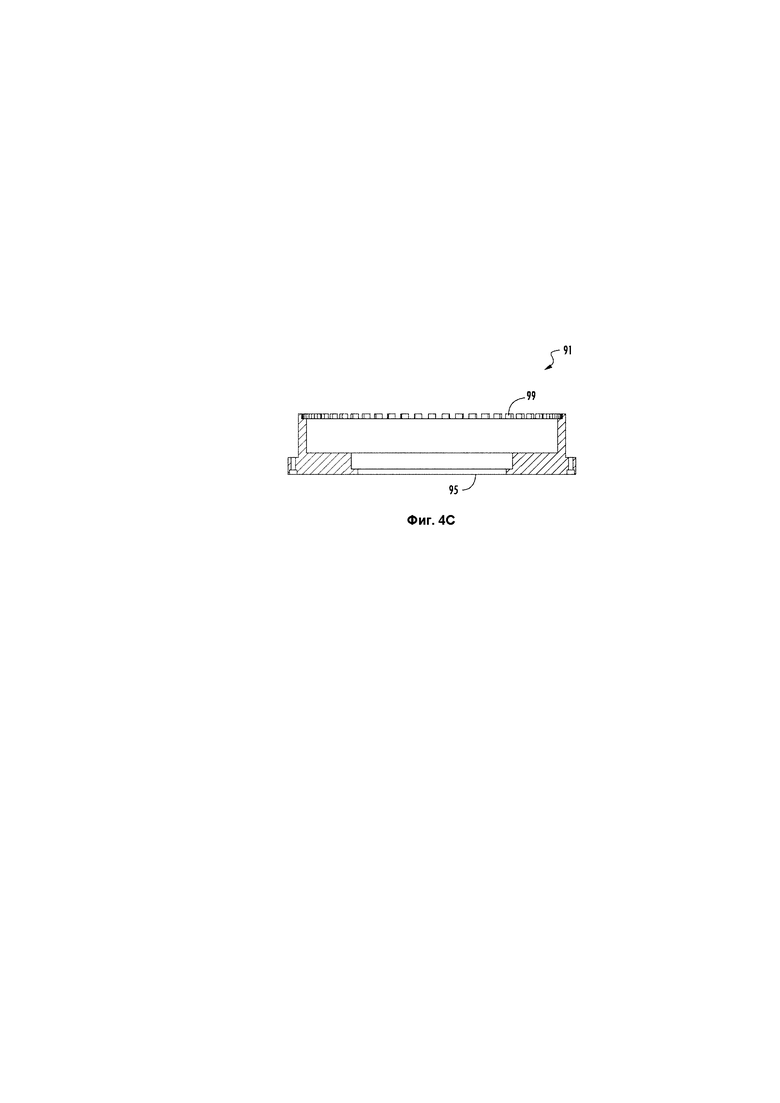

на фиг. 4C – крышка корпуса двигателя на фиг. 4 согласно примеру варианта осуществления, вид сбоку в разрезе;

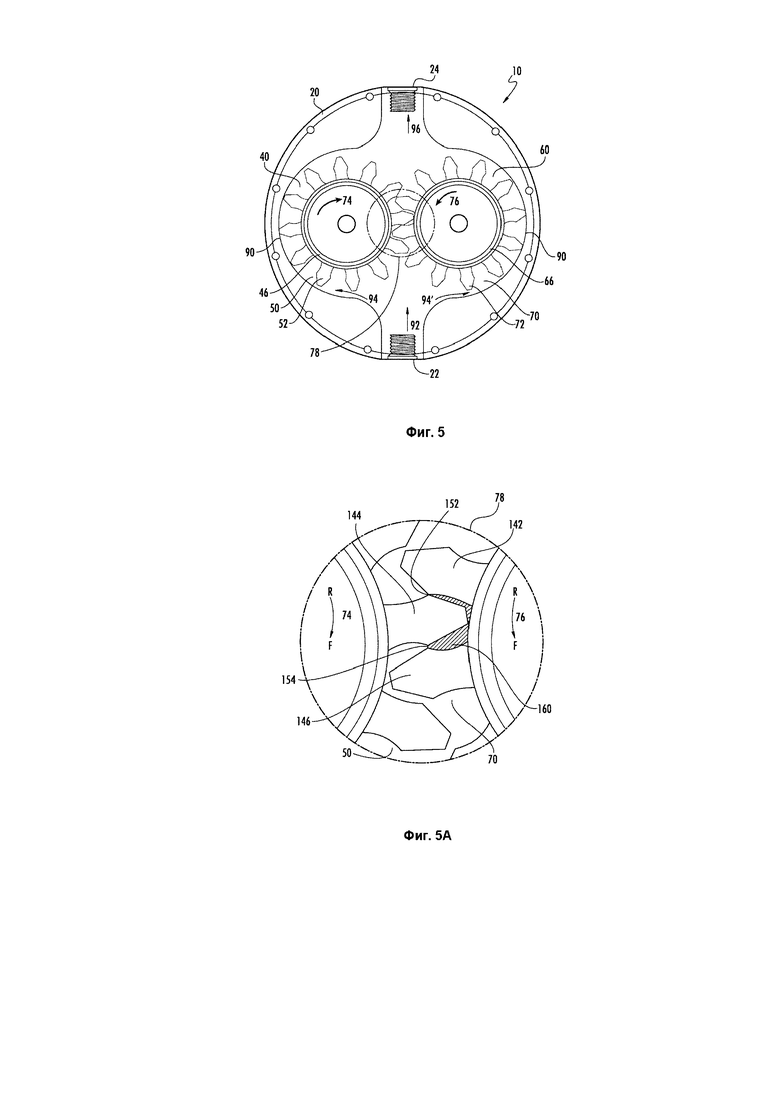

на фиг. 5 поясняется пример каналов потока текучей среды, перекачиваемой шестеренчатым насосом с внешним зацеплением на фиг. 1;

на фиг. 5A поясняется односторонний контакт между двумя шестернями в зоне контакта в шестеренчатом насосе с внешним зацеплением на фиг. 5, вид сверху в разрезе;

на фиг. 6 и 6A – шестеренчатый насос с внешним зацеплением с накопительным устройством согласно предпочтительному варианту осуществления, виды в разрезе;

на фиг. 7 – проточный вал, который может быть использован в насосе на фиг. 6, согласно примеру варианта осуществления, вид в разрезе;

на фиг. 8 – шестеренчатый насос с внешним зацеплением с накопительным устройством согласно предпочтительному варианту осуществления, вид в разрезе;

на фиг. 9 – шестеренчатый насос с внешним зацеплением с двумя накопительными устройствами согласно предпочтительному варианту осуществления, вид в разрезе.

Варианты осуществления изобретения

Примеры вариантов осуществления изобретения относятся к насосу с независимо приводимыми в действие приводными устройствами для текучей среды, расположенными между двумя самовыравнивающимися балансировочными пластинами, которые образуют часть корпуса насоса. Эти примеры вариантов осуществления будут описаны с использованием вариантов осуществления, в которых насос представляет собой шестеренчатый насос с внешним зацеплением с двумя первичными приводами, при этом первичные приводы представляют собой электрические двигатели, а элементы вытеснения текучей среды представляют собой прямозубые шестерни с внешним зацеплением зубьев шестерен. Однако специалисту в данной области будет понятно, что принципы, функции и особенности, описанные далее в отношении шестеренчатого насоса с внешним зацеплением, приводимого в действие от электрического двигателя, с двумя гидравлическими приводными устройствами, могут быть легко приспособлены к шестеренчатым насосам с внешним зацеплением с другими конструкциями шестерен (косозубые шестерни, шевронные шестерни или другие конструкции зубьев шестерни, которые могут быть приспособлены для гидравлического привода), к первичным приводам, отличным от электрических двигателей, например, гидравлическим двигателям или другим двигателям с гидравлическим приводом, или другим аналогичным устройствам, которые могут приводить в действие элемент вытеснения текучей среды, и к элементам вытеснения текучей среды, отличным от зубчатой передачи с зубьями шестерни, например, ступице (например, диск, цилиндр или другой аналогичный компонент) с выступами (например, выпуклостями, удлинениями, вздутиями, выпячиваниями, другими аналогичными структурами или их сочетанием), ступице (например, диск, цилиндр или другой аналогичный компонент) с выемками (например, полостями, впадинами, пустотами или аналогичными структурами), корпусом шестерни с выступами, или другими аналогичными структурами, которые могут вытеснять текучую среду, когда приводятся в действие. Кроме того, примеры вариантов осуществления могут быть описаны по отношению к жидкости для гидросистем как перекачиваемой текучей среде. Однако примеры вариантов осуществления изобретения не ограничены жидкостью для гидросистем, и могут быть использованы для текучих сред, таких как, например, вода.

На фиг. 1 показан насос 10 согласно предпочтительному варианту осуществления изобретения, в разобранном виде. Насос 10 представляет собой объемный шестеренчатый насос (или шестеренчатый насос постоянного рабочего объема). Насос 10 содержит корпус 20, имеющий торцевые пластины 80, 82 и основную часть 81 насоса. Внутренняя поверхность 26 корпуса 20 образует внутренний объем 11. Внутренний объем 11 заключает в себе два приводных устройства 40, 60 для текучей среды. Для предотвращения утечки после сборки уплотняющие кольца 83 или другие аналогичные устройства могут быть расположены между торцевыми пластинами 80, 82 и основной частью 81 насоса. В некоторых вариантах осуществления одна из торцевых пластин 80, 82 и основная часть 81 насоса могут быть изготовлены как единый блок. Например, торцевая пластина 80 и основная часть 81 насоса могут быть изготовлены посредством механической обработки из блока металла или из отливки как единый цельный блок.

Корпус 20 имеет отверстия 22 и 24 (см. фиг. 2), которые сообщаются по текучей среде с внутренним объемом 11. Во время работы и на основании направления потока одно из отверстий 22, 24 является впуском насоса, а другое является выпуском насоса. В примере варианта осуществления отверстия 22, 24 корпуса 20 являются круглыми сквозными отверстиями на противоположных боковых стенках корпуса 20. Однако форма не является ограничением, и сквозные отверстия могут иметь другие формы. Кроме того, одно или оба отверстия 22, 24 могут быть расположены либо в верхней, либо в нижней части корпуса. Естественно, отверстия 22, 24 должны быть расположены таким образом, чтобы одно отверстие находилось на стороне впуска насоса, а другое отверстие находилось на стороне выпуска насоса.

Как описано выше, для обеспечения надлежащего выравнивания шестерен, обычные шестеренчатые насосы с внешним зацеплением, как правило, содержат выполненные отдельно опоры подшипников. Однако в некоторых вариантах осуществления шестеренчатый насос 10 с внешним зацеплением согласно изобретению не содержит выполненных отдельно опор подшипников. Вместо этого каждая из торцевых пластин 80, 82 содержит выступающие части 45, расположенные на внутреннем части (т. е. стороне внутреннего объема 11) торцевых пластин 80, 82, таким образом, исключая необходимость в отдельно выполненных опорах подшипников. То есть, одной характерной особенностью выступающих частей 45 является обеспечение того, чтобы шестерни были выровнены надлежащим образом, функция, выполняемая опорами подшипников в традиционных шестеренчатых насосах с внешним зацеплением. Однако в отличие от традиционных опор подшипников, выступающие части 45 каждой торцевой пластины 80, 82 обеспечивают дополнительную массу и конструкцию корпуса 20, так что насос 10 может выдерживать давление перекачиваемой текучей среды. В обычных насосах масса опор подшипников является дополнительной к массе корпуса, который рассчитан на то, чтобы выдерживать давление насоса. Таким образом, поскольку выступающие части 45 согласно изобретению предназначены для выравнивания шестерен и обеспечения массы, необходимой для корпуса 20 насоса, полная масса конструкции насоса 10 может быть уменьшена по сравнению с обычными насосами аналогичной производительности.

Как показано на фиг. 1, основная часть 81 (или средняя часть) насоса имеет, в целом, кольцевую форму. Однако основная часть 81 насоса не ограничена кольцевой формой и может иметь другие формы. Балансировочные пластины 80, 82 прикреплены к каждой стороне основной части 81 насоса, когда он собран. Контур внутренней поверхности 106 основной части 81 насоса может по существу совпадать с контуром наружной линии 107 выступающего части 45, так что внутренний объем 11 насоса 10 сформирован в корпусе 20, когда насос 10 полностью собран. Размеры основной части 81 насоса могут изменяться в зависимости от схемы, необходимой для насоса 10. Например, если необходимо увеличение производительности перекачивания, радиальный диаметр и/или ширина основной части 81 насоса могут быть увеличены соответственно, чтобы удовлетворять потребностям схемы.

Как показано на фиг. 1A, выступающая часть 45 каждой балансировочной пластины 80, 82 имеет центральный сегмент 49 и боковые сегменты 51. В некоторых примерах вариантов осуществления, например, как показано на фиг. 1A, центральный сегмент 49 и боковые сегменты 51 могут быть одной сплошной конструкцией, которая может иметь конфигурацию фигуры в виде 8-ки. Центральный сегмент 49 имеет два углубления 53, которые могут быть, например, цилиндрической формы. Каждое из двух углублений 53 выполнено с возможностью приема конца приводных устройств 40, 60 для текучей среды. Размеры углублений 53, например, диаметр и глубина углублений 53, могут быть основаны, например, на физическом размере приводных устройств 40, 60 для текучей среды и толщине зубьев 52, 72 шестерен. Например, диаметр углубления 53 может зависеть от диаметра приводного устройства 40, 60 для текучей среды, который, как правило, будет зависеть от физического размера двигателей. Размер двигателей приводных устройств 40, 60 для текучей среды может изменяться в зависимости от потребности в мощности конкретного варианта применения. Диаметр каждого углубления 53 выполнен с такими размерами, которые позволяют наружному корпусу приводных устройств 40, 60 для текучей среды вращаться свободно, но также ограничивают боковое перемещение приводных устройств для текучей среды относительно их оси.

Как показано на фиг. 1, приводные устройства 40, 60 включают в себя шестерни 50, 70, которые имеют множество зубьев 52, 72 шестерен, отходящих радиально наружу от соответствующих тел шестерен. Когда насос 10 собран, зубья 52, 72 шестерен входят в пространство между площадкой 55 выступающей части балансировочной пластины 80 и площадкой 55 выступающей части балансировочной пластины 82. Таким образом, выступающие части 45 выполнены с такими размерами, чтобы вмещать толщину зубьев 52, 72 шестерен, которая зависит от различных факторов, таких как, например, тип перекачиваемой текучей среды и расчетный поток, и мощность давления насоса. Пространство между противоположными площадками 55 выступающих частей 45 установлено таким образом, чтобы существовал достаточный зазор между площадками 55 и зубьями 52, 72 шестерен для приводных устройств для текучей среды 40, 60, для свободного вращения и при этом эффективного перекачивания текучей среды. Глубина каждого углубления 53 будет определяться шириной пространства. Глубина углублений 53 будет зависеть от длины двигателя и толщины зубьев 52, 72 шестерен. Глубина каждого углубления 53 имеет соответствующие размеры для выравнивания верхней и нижней поверхностей зубьев 52, 72 шестерен с площадками 55 выступающих частей 45. Например, как показано на фиг. 1B, глубина углублений 53 установлена таким образом, чтобы нижняя поверхность зубьев 52 шестерни 50 была выровнена с площадкой 55 балансировочной пластины 80, когда приводное устройство 40 для текучей среды полностью введено в углубление 53. Как описано выше, такое выравнивание позволяет приводным устройствам для текучей среды вращаться свободно, но эффективно переносить текучую среду от впуска насоса 10 к выпуску насоса 10, когда шестерни 50, 70 вращаются посредством первичных приводов, таких как, например, электрические двигатели. Нижняя поверхность зубьев 72 шестерни 70 (не показано на фиг. 1B) также будет выровнена с площадкой 55, когда приводное устройство 60 для текучей среды введено в другое углубление 53 балансировочной пластины 80. Аналогично, верхние поверхности зубьев 52, 72 шестерни будут выровнены с площадкой 55 балансировочной пластины 82, когда другие концы приводных устройств 40, 60 для текучей среды введены в углубления 53 торцевой пластины 82. Расстояние между центрами углублений 53 в каждой балансировочной пластине 80, 82 установлено для надлежащего выравнивания элементов вытеснения текучей среды приводных устройств 40, 60 для текучей среды друг относительно друга. Соответственно, как показано на фиг. 2-2B, после полной сборки выступающие части 45 обеспечивают то, чтобы шестерни 50 и 70 были выровнены, т. е. центральные оси шестерен 50, 70 были выровнены друг с другом, а также обеспечивают, чтобы верхняя и нижняя поверхности шестерен 50, 70 и соответствующих площадок 55 были выровнены.

В некоторых вариантах осуществления только одна из пластин 80, 82 имеет выступающую часть 45. Например, торцевая пластина 80 может содержать выступающую часть 45, а торцевая пластина 82 может быть крышкой с соответствующими особенностями, такими как, например, отверстия для установки валов приводных устройств 40, 60 для текучей среды. В таких вариантах осуществления шестерни 50, 70 могут быть расположены на конце приводных устройств 40, 60 для текучей среды (не показано), а не в центре приводных устройств 40, 60 для текучей среды, как показано на фиг. 1. В примерах вариантов осуществления, в которых шестерни расположены на конце приводных устройств для текучей среды, выступающая часть и основная часть насоса выполнены с такими размерами, чтобы существовало пространство между площадкой выступающей части и торцевой крышкой для размещения зубьев шестерен. В некоторых вариантах осуществления торцевая пластина 80 и основная часть 81 насоса могут быть изготовлены как единый блок. Например, торцевая пластина 80 и основная часть 81 насоса могут быть изготовлены путем механической обработки из блока металла или из отливки как единый цельный блок. Единый блок 80/81 может содержать выступающую часть 45, тогда как торцевая пластина 82 является торцевой крышкой. В качестве альтернативы торцевая пластина 82 может содержать выступающую часть 45, тогда как единый блок 80/81 является резервуаром крышки. Таким образом, в примерах вариантов осуществления выступающая часть 45 может быть включена в обе торцевые пластины корпуса (или как в торцевую пластину, так и в резервуар крышки), или только в одну торцевую пластину корпуса (или только в резервуар крышки), в зависимости от конфигурации корпуса. В каждой конфигурации выступающая часть (части) 45 корпуса 20 выровнена с приводными устройствами 40, 60 для текучей среды друг относительно друга, когда насос собран. Таким образом, примеры вариантов осуществления согласно изобретению представляют самовыравнивающийся корпус, так как он связан с приводными устройствами 40, 60 для текучей среды.

Предпочтительно, как показано на фиг. 1 и 2A, подшипники 57 могут быть расположены между приводными устройствами 40, 60 для текучей среды и соответствующими углублениями 53, например, во внутреннем отверстии углублений 53, для обеспечения плавного вращения и ограничения износа и бокового перемещения приводных устройств 40, 60 для текучей среды. В примере варианта осуществления подшипники 57 могут быть подшипниками скольжения или втулочными подшипниками. Состав материала подшипника не ограничен, и может зависеть от типа перекачиваемой текучей среды. В зависимости от перекачиваемой текучей среды и типа применения подшипник может быть металлическим, неметаллическим или композитным. Металлический материал может включать в себя, помимо прочего, сталь, нержавеющую сталь, анодированный алюминий, алюминий, титан, магний, латунь, и их соответствующие сплавы. Неметаллический материал может включать в себя, помимо прочего, керамику, пластмассу, композит, углеродное волокно и нанокомпозитный материал. Например, подшипники 57 могут быть композитной втулкой/подшипником сухого скольжения, таким как SKF PCZ-11260B™. Однако в других вариантах осуществления может быть использован другой тип подшипника сухого скольжения. Кроме того, в других вариантах осуществления могут быть использованы другие типы подшипников, например, смазываемые роликовые подшипники. Таким образом, может быть использован любой другой тип подшипников, который может выдерживать нагрузки от насоса 10 и выполнять соответствующие функции во время работы насоса 10, не отходя от сущности изобретения.

В других вариантах осуществления одна или более охлаждающих канавок могут быть выполнены в каждой выступающей части 45 для переноса части текучей среды во внутреннем объеме 11 в углубления 53 для смазки подшипников 57. Например, как показано на фиг. 1A, охлаждающие канавки 73 могут быть расположены на поверхности площадки 55 каждой из выступающих частей 45. По меньшей мере один конец каждой охлаждающей канавки 73 проходит к углублению 53 и открыт в углубление 53, так что текучая среда в охлаждающей канавке 73 будет вынуждена течь в углубление 53. В некоторых вариантах осуществления оба конца охлаждающих канавок проходят в углубления 53 и открыты в них. Например, на фиг. 1A, охлаждающие канавки 73 расположены между углублениями 53 в области 128 соединения шестерен, так что охлаждающие канавки 73 проходят от одного углубления 53 к другому углублению 53. В качестве альтернативы или в дополнение к охлаждающим канавкам 73, расположенным в области 128 соединения шестерен, другие части площадки 55, т. е. части за пределами области 128 соединения шестерен, могут содержать охлаждающие канавки. Хотя показаны две охлаждающие канавки, количество охлаждающих канавок в каждой балансировочной пластине 80, 82 может изменяться, и все еще будет находиться в пределах объема изобретения. В некоторых примерах вариантов осуществления (не показано) только один конец охлаждающей канавки открыт в углубление 53, с другим концом, оканчивающимся в части площадки 55 или у внутренней стенки 90, после сборки. В некоторых вариантах осуществления охлаждающие канавки могут иметь в целом U-образную форму, и оба конца могут открываться в одно и то же углубление 53. В некоторых вариантах осуществления только одна из двух выступающих частей 45 содержит охлаждающую канавку (канавки). Например, в зависимости от ориентации насоса или по какой-то другой причине один комплект подшипников может не требовать смазки и/или охлаждения. Для конфигурации насоса, который имеет только одну выступающую часть 45, в некоторых вариантах осуществления торцевая крышки (или резервуар крышки) может содержать охлаждающие канавки, либо в качестве альтернативы, либо в дополнение к охлаждающим канавкам в выступающей части 45, для смазки и/или охлаждения части двигателя приводных устройств для текучей среды, смежной с крышкой корпуса.

Возвращаясь к примеру варианта, показанного на фиг. 1A, каждая охлаждающая канавка 73 имеет криволинейный или волнистый профиль и расположена по существу перпендикулярно к оси, соединяющей отверстия 22 и 24 (не показано), например, ось D-D. Кроме того, в некоторых вариантах осуществления канавки 73 расположены симметрично относительно центральной линии C-C, соединяющей центр вала 42 и вала 62. Когда зубья 52, 72 шестерни вращаются, текучая среда выбрасывается на поверхность площадки 55 в каждой выступающей части 45 вследствие давления, создаваемого вращающимися шестернями. Давление текучей среды на площадку 55 увеличивается, когда скорость вращения каждого приводного устройства 40, 60 для текучей среды увеличивается. Когда зубья 52, 72 шестерен вращаются, часть текучей среды, переносимая шестернями 50, 70, поступает в охлаждающие канавки 73 и, вследствие разности давления, текучая среда течет в направлении открытого конца каждой охлаждающей канавки 73 в углубления 53. Таким образом, подшипники 57, которые расположены в углублениях 53, непрерывно получают текучую среду для охлаждения и/или смазки, когда насос 10 работает. Как описано выше, тип подшипника будет зависеть от перекачиваемой текучей среды. Например, если перекачивают воду, может быть использован композитный подшипник. Если перекачивается жидкость для гидросистем, может быть использован металлический или композитный подшипник. В описанных выше примерах вариантов осуществления охлаждающие канавки 73 имеют профиль, являющийся криволинейным и имеющий волнистую форму. Однако в других вариантах осуществления охлаждающие канавки 73 могут иметь другие профили, например, зигзагообразный профиль, дугообразный, прямолинейный или какой-то другой профиль, который может переносить текучую среду в углубления 53. Размеры (например, глубина, ширина), форма канавки и количество канавок в каждой балансировочной пластине 80, 82 может изменяться, в зависимости от потребности в охлаждении и/или смазке подшипников 57.

Как лучше показано на фиг. 2B, которая поясняет вид разреза насоса 10 по оси B-B на фиг. 2, в некоторых вариантах осуществления балансировочные пластины 80, 82 содержат наклонные (или косые) сегменты 31 на каждой стороне отверстия 22, 24 балансировочных пластин 80, 82. В некоторых примерах вариантов осуществления наклонные сегменты 31 являются частью выступающих частей 45. В других примерах вариантов осуществления наклонные сегменты 31 могут быть отдельным модульным компонентом, который прикреплен к выступающей части 45. Такая модульная конфигурация обеспечивает легкую замену и возможность легкого изменения характеристик потока текучей среды к зубьям 52, 72 шестерен, при необходимости. Наклонные сегменты 31 выполнены с возможностью того, что, когда насос 10 собран, стороны впуска и выпуска насоса 10 будут иметь канал сходящегося потока или канал расходящегося потока, соответственно, сформированный в них. Естественно, любое отверстие 22 или 24 может быть впускным отверстием, а другое выпускным отверстием, в зависимости от направления вращения шестерен 50, 70. Каналы потока образованы наклонными сегментами 31 и основной частью 81 насоса, т. е., толщина Th2 наклонных сегментов 31 на наружном конце рядом с отверстием меньше, чем толщина Th1 внутреннего конца рядом с шестернями 50, 70. Как показано на фиг. 2B, разница в толщинах образует канал 39 сходящегося/расходящегося потока в отверстии 22, который имеет угол A, и канал 43 сходящегося/расходящегося потока в отверстии 24, который имеет угол B. В некоторых примерах вариантов осуществления углы A и В могут находиться в диапазоне примерно от 9º до примерно 15º, если измерять с точностью до допусков на изготовление. Углы A и В могут быть одинаковыми или разными, в зависимости от конфигурации системы. Предпочтительно, для насосов, которые являются реверсивными, углы A и В являются одинаковыми, если измерять с точностью до допусков на изготовление. Однако углы могут быть разными, если требуются или желательны разные характеристики потока текучей среды, на основании направления потока. Например, при применении в гидравлическом цилиндре, характеристики потока могут быть различными, в зависимости от того, будет ли цилиндр выдвижным или втягивающимся. Профиль поверхности наклонного участка может быть плоским, как показано на фиг. 2B, криволинейным (не показано) или каким-то другим профилем, в зависимости от необходимых характеристик потока текучей среды, когда он поступает в шестерни 50, 70 и/или выходит из них.

Во время работы, когда текучая среда поступает во впускное отверстие насоса 10, например, отверстие 22 для примерных целей, текучая среда встречает канал 39 сходящегося потока, где площадь поперечного сечения по меньшей мере части канала 39 постепенно уменьшается по мере протекания текучей среды к шестерням 50, 70. Канал 39 сходящегося потока сводит к минимуму резкие изменения в скорости и давлении текучей среды и способствует постепенному переносу текучей среды в шестерни 50, 70 насоса 10. Постепенный перенос текучей среды в насос 10 может снизить образование пузырьков или турбулентный поток, который может возникать в насосе 10 или за его пределами, и, таким образом, может предотвращать или сводить к минимуму кавитацию. Аналогично, когда текучая среда выходит из шестерен 50, 70, текучая среда встречает канал 43 расходящегося потока, в котором площадь поперечного сечения по меньшей мере части канала постепенно увеличивается по мере протекания текучей среды к выпускному каналу, например, отверстию 24. Таким образом, канал 43 расходящегося потока способствует постепенному переносу текучей среды от выпуска из шестерен 50, 70 для стабилизации текучей среды.

Пример варианта осуществления приводных устройств 40, 60 для текучей среды приведен со ссылками на фиг. 2 и 2A. Фиг. 2 изображает вид сверху поперечного разреза насоса 10 по фиг. 1. На фиг. 2A показан насос 10, вид сбоку в разрезе, выполненном по линии A-A на фиг. 2. Как показано на фиг. 2 и 2A, приводные устройства 40, 60 для текучей среды расположены во внутреннем объеме 11 корпуса 20. Приводное устройство 40 для текучей среды содержит двигатель 41 и шестерню 50, а приводное устройство 60 для текучей среды содержит двигатель 61 и шестерню 70. Опорные валы 42, 62 приводных устройств 40, 60 для текучей среды расположены между отверстием 22 и отверстием 24 корпуса 20, и поддерживаются балансировочной пластиной 80 на одном конце и балансировочной пластиной 82 на другом конце. Однако средства поддержания валов 42, 62 и, следовательно, приводных устройств 40, 60 для текучей среды, не ограничены данной конструкцией, и могут быть использованы другие конструкции для поддержания вала. Например, валы 42, 62 могут поддерживаться опорами, которые прикреплены к корпусу 20, а не непосредственно корпусом 20, например, в некоторых примерах вариантов осуществления, где торцевая крышка или резервуар крышки не содержит выступающей части 45. Опорный вал 42 приводного устройства 40 для текучей среды расположен параллельно опорному валу 62 приводного устройства 60 для текучей среды, и два вала отделены соответствующим расстоянием, так что зубья 52, 72 шестерен соответствующих шестерен 50, 70 контактируют друг с другом при вращении. Как описано выше, в некоторых примерах вариантов осуществления выступающая часть 45 каждой балансировочной пластины 80, 82 обеспечивает надлежащее выравнивание между шестернями 50, 70 приводных устройств 40, 60 для текучей среды. В примерах вариантов осуществления, когда валы 42, 62 приводных устройств 40, 60 для текучей среды выступают наружу корпуса 20, уплотнения 67 могут быть расположены на валах 42, 62 приводных устройств 40, 60 для текучей среды для уплотнения углубления 53 снаружи, см., например, фиг. 2A. В примере варианта осуществления множество уплотнений 67 могут быть уплотнениями подвижного соединения штока SKF ZBR rod pressure seals™, например, модели № ZBR-60X75X10-E6W™. Однако могут быть использованы другие типы уплотнений, не отходя от сущности изобретения. Кроме того, в других вариантах осуществления балансировочные пластины 80, 82 могут быть выполнены с возможностью того, чтобы опорные валы 42, 62 не выступали за пределы корпуса 20. Например, толщины балансировочных пластин 80, 82 могут быть достаточными для поддержания валов 42, 62, без необходимости выступания за пределы корпуса 20. Данный тип конфигурации дополнительно ограничивает возможность загрязнения, поскольку существует меньше отверстий в корпусе насоса.

Возвращаясь к двигателям 41, 61 приводных устройств 40, 60 для текучей среды, статоры 44, 64 расположены радиально между соответствующими опорными валами 42, 62 и роторами 46, 66. Статоры 44, 64 жестко соединены с соответствующими опорными валами 42, 62, которые жестко соединены с корпусом 20. Роторы 46, 66 расположены радиально снаружи от статоров 44, 64 и окружают соответствующие статоры 44, 64. Таким образом, двигатели 41, 61 в этом варианте осуществления представляют собой двигатели с наружным ротором (или двигатели с внешним ротором), а это значит, что наружная часть двигателя вращается, а центр двигателя является неподвижным. В отличие от этого, в двигателе с внутренним ротором, ротор прикреплен к центральному валу, который вращается. В примере варианта осуществления двигатели 41, 61 являются разнонаправленными электрическими двигателями. То есть, двигатель может работать для создания вращательного движения либо по часовой стрелке, либо против часовой стрелки, в зависимости от производственных требований. Кроме того, в примере варианта осуществления двигатели 41, 61 представляют собой двигатели с регулируемой скоростью, регулируемым крутящим моментом, в котором скорость и/или крутящий момент ротора и, следовательно, прикрепленной шестерни могут быть изменены, чтобы создавать различные объемные потоки и давления насоса.

На фиг. 3 показаны опорные валы 42, 62 согласно примеру варианта осуществления, вид в изометрии. Первый опорный вал 42 может быть, как правило, цилиндрическим и полым валом. Однако в некоторых вариантах осуществления вал может быть сплошным. В примере варианта осуществления по фиг. 3, канал 109 проходит по длине опорных валов 42, 62 вдоль центральной линии. Крышка (не показано) может быть обеспечена на каждом конце опорных валов 42, 62 в каком-либо варианте осуществления. Опорные валы 42, 62 могут иметь шлицевую часть 108 на наружной поверхности в центральной области 115 в осевом направлении вала. Каждый статор 44, 64 может иметь сопрягаемую шлицевую часть (не показано), которая устанавливается на соответствующей шлицевой части 108 соответствующего опорного вала 42, 62, когда насос 10 полностью собран. Таким образом, каждый статор 44, 64 жестко соединен с соответствующим опорным валом 42, 62, который, в свою очередь, жестко соединен с корпусом 20. Множество сквозных отверстий 110 может быть расположено в опорных валах 42, 62. Каждое из сквозных отверстий 110 соединено по текучей среде между наружной поверхностью опорного вала 42, 62 и каналом 109 внутри опорного вала 42, 62. Охлаждающая текучая среда, например, наружная охлаждающая текучая среда, такая как воздух, может циркулировать в двигателе 41, 61 через концы 111, 113 опорного вала 42, 62 и сквозные отверстия 110. В некоторых вариантах осуществления насос может быть выполнен с возможностью того, чтобы перекачиваемая текучая среда циркулировала через конец 111, 113 и отверстия 110. Диаметр и количество сквозных отверстий 110 может быть установлено на основе необходимых характеристик охлаждения двигателя, охлаждающей текучей среды, типа перекачиваемой текучей среды и применения насоса.

Каждое приводное устройство 40, 60 для текучей среды содержит корпус двигателя, в котором установлены соответствующие валы 42, 62, статоры 44, 64 и роторы 46, 66 двигателей 41, 61. В некоторых вариантах осуществления корпусы двигателей 41, 61 и соответствующие шестерни 50, 70 образуют единый блок. Например, на фиг. 4 показан на виде в изометрии узел 87 корпуса двигателя согласно примеру варианта осуществления, который содержит основную часть 89 корпуса двигателя, крышку 91 корпуса двигателя и шестерни 50, 70. На фиг. 2A показан на виде в разрезе насос 10, в котором каждое из приводных устройств 40, 60 для текучей среды содержит основную часть 89 корпуса и крышку 91. Как показано на фиг. 2A, каждый из двигателей 41 и 61 расположен в соответствующих основных частях 89 корпуса. Основные части 89 корпуса каждого из приводных устройств 40, 60 жестко прикреплены к соответствующим роторам 46, 66. Таким образом, когда роторы 46, 66 вращаются, соответствующие основные части 89 корпуса, содержащие шестерни 50, 70, также будут вращаться. Каждый из двигателей 41 и 61 содержит подшипники 103, расположенные между неподвижными статорами 44, 64 и роторами 46, 66. В некоторых вариантах осуществления подшипники 103 двигателя могут быть закрытыми подшипниками и не нуждаться в перекачиваемой текучей среде для смазки. В других вариантах осуществления подшипники 103 двигателя могут использовать перекачиваемую текучую среду для смазки, например, при перекачивании жидкости для гидросистем. Как показано на фиг. 4, крышка 91 корпуса двигателя расположена на торце основной части 89 корпуса двигателя. Основная часть 89 корпуса двигателя может быть жестко соединена с крышкой 91 корпуса двигателя посредством, например, множества винтов. Однако способ соединения между основной частью 89 корпуса двигателя и крышкой 91 корпуса двигателя согласно изобретению не ограничен вышеописанным винтовым соединением. Могут быть использованы другие способы, такие как болты или некоторые другие способы крепления, не отходя от сущности изобретения. В некоторых вариантах осуществления между крышкой 91 корпуса двигателя и основной частью 89 корпуса двигателя может быть использовано уплотняющее кольцо или другой тип прокладочного материала или уплотнителя, для обеспечения того, чтобы внутренняя часть корпуса была изолирована от перекачиваемой текучей среды.

Как показано на фиг. 4A и 4B, каждая основная часть 89 корпуса двигателя имеет отверстие 97 для установки соответствующего узла ротора/статора/вала и отверстие 93 для установки одного из двух подшипников 103 двигателя. Как показано на фиг. 4C, крышка 91 корпуса двигателя имеет отверстие 95 для установки другого из двух подшипников 103 двигателя. Граница раздела между подшипниками 103 двигателя и отверстиями 93, 95 образует уплотнение, так что, когда насос 10 полностью собран, узел 87 корпуса двигателя изолирован от перекачиваемой текучей среды, при необходимости. Однако в некоторых вариантах осуществления, в зависимости от типа текучей среды, двигатели 41, 61 не будут испытывать вредного влияния перекачиваемой текучей среды, и внутренняя часть узла 87 корпуса двигателя не нуждается в уплотнении. Например, в некоторых вариантах осуществления двигатели 41, 61 могут выдерживать жидкость для гидросистем, и в данных вариантах осуществления совершенное уплотнение не является необходимым. Уплотнение между подшипниками 103 двигателя и отверстиями 93, 95 может быть образовано с помощью прессовой посадки, посадки с натягом или некоторых других способов, которые будут закрепить подшипники 103 в отверстиях 93, 95 и, в некоторых вариантах осуществления, изолировать текучую среду от внутренней части узла 87 корпуса двигателя. Когда насос 10 полностью собран, статоры 44, 64 жестко соединены с соответствующими опорными валами 42, 62, которые выступают наружу из соответствующих узлов 87 корпусов двигателя, и жестко соединены с корпусом 20, как показано на фиг. 2A. Подшипники 103 гарантируют, что роторы 46, 66 вместе с соответствующим узлом 87 корпуса двигателя все еще могут свободно вращаться вокруг соответствующих статоров 44, 64 и опорных валов 42, 62.

Как показано на фиг. 2A и 4, основные части 89 корпусов двигателя соответствующих приводных устройств 40, 60 для текучей среды имеют опорные поверхности 101 на своей наружной радиальной поверхности, на каждой стороне соответствующих шестерен 50, 70. Когда насос 10 полностью собран, опорные поверхности 101 расположены в углублениях 53. Как показано на фиг. 1 и 2A, подшипники 57 расположены между опорными поверхностями 101 первого корпуса 89 двигателя и соответствующими углублениями 53. В некоторых вариантах осуществления, когда используется только одна выступающая часть 45, основная часть 89 корпуса может иметь только одну опорную поверхность 101.

На фиг. 4C показана крышка 91 корпуса двигателя согласно примеру варианта осуществления, вид сбоку в разрезе. Как описано выше, крышка 91 корпуса двигателя может содержать шлицы (или выступы) 99 на внутреннем ободе. Шлицы 99 могут сцепляться с сопрягаемыми шлицами (не показано) или сопрягаемой поверхностью (не показано) в соответствующем роторе 46, 66 двигателя, которую шлицы 99 могут «охватывать», когда насос 10 полностью собран. Таким образом, роторы 46, 66 и соответствующий узел 87 корпуса двигателя могут составлять один вращающийся объект, т. е. соответствующие узлы 87 корпусов двигателя жестко соединены с роторами 46, 66. Однако способ прикрепления роторов 46, 66 к соответствующему узлу 87 корпуса двигателя согласно изобретению не ограничен вышеописанным шлицевым соединением. Могут быть использованы другие способы, такие как болты, винты, зубцы, канавки, выемки, выпуклости, скобы или некоторые другие способы крепления, не отходя от сущности изобретения. В качестве дополнения или альтернативы, в некоторых вариантах осуществления внутренняя поверхность, например, основание и/или боковые стенки основной части 89 корпуса двигателя имеют зубцы, канавки, выемки, выпуклости, скобы, выступы и т. п., которые захватывают соответствующий ротор 46, 66, так что узел 87 корпуса двигателя и соответствующий ротор 46, 66 составляют один вращающийся объект. В качестве дополнения или альтернативы, граница раздела между подшипниками 103 двигателя и отверстиями 93, 95 также может служить для прикрепления первого ротора 46 к первому корпусу 89 двигателя, так, чтобы они составляли вращающийся объект.

В предпочтительном варианте осуществления зубья 52, 72 шестерен выполнены на соответствующей основной части 89 корпуса двигателя и являются ее частью. То есть, основные части шестерен 50, 70 и корпуса двигателя для двигателей 41, 61 являются одними и теми же элементами. Таким образом, основные части 89 корпусов двигателя и соответствующие зубья 52, 72 шестерен выполнены как одно целое. Например, наружные поверхности основной части 89 корпуса двигателя могут быть механически обработаны, чтобы образовывать зубья 52, 72 шестерен в центре основной части 89 корпуса, как показано на фиг. 4, 4A и 4B, или для вариантов осуществления, например, имеющих только одну выступающую часть 45, наружные поверхности основной части 89 корпуса двигателя могут быть механически обработаны, чтобы образовывать зубья 52, 72 шестерен на конце основной части 89 корпуса (не показано). В другом примере варианта осуществления основная часть 89 корпуса двигателя может быть отливкой, так что литейная форма включает зубья 52, 72 шестерен.

Однако в других примерах вариантов осуществления шестерни 50, 70 могут быть изготовлены отдельно от основной части 89 корпуса двигателя, а затем соединены. Например, кольцевидный узел шестерни, который содержит зубья шестерни, может быть изготовлен и соединен с корпусом двигателя с помощью, например, процесса сварки. Естественно, для соединения двух компонентов могут использоваться другие способы, например, прессовая посадка, посадка с натягом, соединение или некоторые другие способы крепления. По существу, способ изготовления корпуса двигателя/шестерни может быть изменен, не отходя от сущности изобретения. Кроме того, в некоторых вариантах осуществления узел 87 корпуса двигателя выполнен с возможностью размещения двигателей, которые могут содержать собственные корпусы. То есть, узел 87 корпуса двигателя может функционировать как дополнительная защитная крышка над первоначальным корпусом двигателя. Это позволяет основной части 89 корпуса двигателя принимать различные «имеющиеся в наличии» двигатели для большей гибкости, исходя из производительности и ремонтопригодности насоса. Кроме того, если двигатель имеет собственный корпус, будет обеспечиваться большая гибкость, исходя из наличия соответствующего состава материала для узла 87 корпуса двигателя в отношении, например, перекачиваемой текучей среды. Например, узел 87 корпуса двигателя может быть выполнен из материала, выдерживающего агрессивную текучую среду, тогда как двигатель защищен корпусом, выполненным из другого материала. В некоторых вариантах осуществления, в которых имеется только одна выступающая часть 45, основная часть 89 корпуса двигателя может не содержать шестерен 50, 70, а шестерни 50, 70 могут быть установлены на конце двигателей 41, 61. В таких вариантах осуществления углубления 53 выступающей части 45 могут быть выполнены с такими размерами, чтобы вмещать основные части 89 корпуса двигателя, так чтобы шестерни 50, 70 и площадка 55 были соответственно выровнены между площадкой 55 и пластиной крышки.

Далее приведено подробное описание работы насоса.

На фиг. 5 показан пример канала потока текучей среды в примере варианта осуществления шестеренчатого насоса 10 с внешним зацеплением. Отверстия 22, 24, и зона 78 контакта между множеством зубьев 52 первой шестерни и множеством зубьев 72 второй шестерни по существу выровнены вдоль одного прямолинейного пути. Однако выравнивание отверстий не ограничено данным примером варианта осуществления, и допустимы другие выравнивания. С целью пояснения, шестерня 50 приводится с возможностью вращения по часовой стрелке 74 двигателем 41, а шестерня 70 приводится с возможностью вращения против часовой стрелки 76 двигателем 61. При данной конфигурации вращения отверстие 22 является стороной впуска шестеренчатого насоса 10, а отверстие 24 является стороной выпуска шестеренчатого насоса 10. В некоторых примерах вариантов осуществления обе шестерни 50, 70 являются, соответственно, приводимыми независимо от отдельных предусмотренных двигателей 41, 61.

Как показано на фиг. 5, перекачиваемая текучая среда втягивается в корпус 20 в отверстие 22, как показано стрелкой 92, и выходит из насоса 10 через отверстие 24, как показано стрелкой 96. Перекачивание текучей среды выполнено с помощью зубьев 52, 72 шестерен. Когда зубья 52, 72 шестерен вращаются, зубья шестерен, вращающиеся вне зоны 78 контакта, образуют распространяющиеся между зубьями объемы между соседними зубьями на каждой шестерне. Когда данные объемы между зубьями расширяются, промежутки между смежными зубьями заполняются текучей средой из впускного отверстия, который является отверстием 22 в этом примере варианта осуществления. Затем каждая шестерня заставляет текучую среду двигаться вдоль внутренней стенки 90 корпуса 20, как показано стрелками 94 и 94'. То есть, зубья 52 шестерни 50 заставляют текучую среду течь по каналу 94, а зубья 72 шестерни 70 заставляют текучую среду течь по каналу 94'. Очень малые зазоры между концами зубьев 52, 72 шестерен на каждой шестерне и соответствующей внутренней стенкой 90 корпуса 20 удерживают захваченную текучую среду в межзубных объемах, что препятствует вытеканию текучей среды обратно, в направлении впускного отверстия. Поскольку зубья 52, 72 шестерен вращаются вокруг и обратно в зону 78 контакта, сокращение межзубных объемов образуется между смежными зубьями на каждой шестерне, поскольку соответствующий зуб другой шестерни входит в пространство между соседними зубьями. Сокращение межзубных объемов заставляет текучую среду входить в пространство между смежными зубьями и вытекать из насоса 10 через отверстие 24, как показано стрелкой 96. В некоторых вариантах осуществления двигатели 41, 61 являются реверсивными, и вращение двигателей 41, 61 может быть реверсировано, чтобы обратить направление потока текучей среды через насос 10, т. е. текучая среда течет из отверстия 24 в отверстие 22.

Для предотвращения обратного потока, т. е., просачивания текучей среды от стороны выпуска на сторону впуска через зону 78 контакта, контакт между зубом первой шестерни 50 и зубом второй шестерни 70 в зоне 78 контакта обеспечивает уплотнение против обратного потока. Усилие контакта является достаточно большим для обеспечения значительного уплотнения, но, в отличие от систем предшествующего уровня техники, усилие контакта не такое большое, чтобы в значительной степени управлять другой шестерней. В системах с приводом от приводного устройства предшествующего уровня техники усилие, прилагаемое шестерней приводного устройства, поворачивает ведомую шестерню, т. е. шестерня приводного устройства сцепляется с (или блокируется с) ведомой шестерней для механического привода ведомой шестерни. Тогда как усилие от шестерни приводного устройства обеспечивает уплотнение в точке поверхности раздела между двумя зубьями, данное усилие намного больше, чем необходимо для уплотнения, поскольку данное усилие должно быть достаточным для механического привода ведомой шестерни, чтобы переносить текучую среду с нужным потоком и давлением. Данное большое усилие вызывает срезание материала с зубьев в насосах предшествующего уровня техники. Срезаемые материалы могут распространиться в текучей среде, могут перемещаться по гидравлической системе и повреждать важные рабочие компоненты, такие как уплотняющие кольца и подшипники. В результате вся система насоса может выходить из строя и может прерывать работу насоса. Этот выход из строя и прерывание работы насоса может приводить к значительному простою для ремонта насоса.

Однако в примерах вариантов осуществления насоса 10, шестерни 50, 70 насоса 10 механически не приводят другую шестерню в какой-либо значительной степени, когда зубья 52, 72 образуют уплотнение в зоне 78 контакта. Вместо этого шестерни 50, 70 приводятся в действие с возможностью вращения независимо, так что зубья 52, 72 шестерен не истирают друг друга. То есть, шестерни 50, 70 приводятся синхронно для создания контакта, но не истирая друг друга. Конкретно, вращение шестерен 50, 70 синхронизировано при подходящих частотах вращения, так что зуб шестерни 50 контактирует с зубом второй шестерни 70 в зоне 78 контакта с усилием, достаточным для обеспечения значительного уплотнения, т. е., просачивание текучей среды со стороны выпускного отверстия на сторону впускного отверстия через зону 78 контакта по существу устранено. Однако в отличие от конфигураций с приводом от приводного устройства, описанных выше, усилие контакта между двумя шестернями является недостаточным, чтобы иметь одну шестерню, механически приводящую другую, в какой-либо достаточной степени. Прецизионное управление двигателями 41, 61 будет гарантировать, что положения шестерен остаются синхронизированными друг относительно друга во время работы. Таким образом, вышеописанные проблемы, вызываемые срезаемыми материалами в обычных шестеренчатых насосах, эффективно устранены.

В некоторых вариантах осуществления вращение шестерен 50, 70 является по меньшей мере на 99% синхронизированным, где 100% синхронизация значит, что обе шестерни 50, 70 вращаются с одинаковой частотой вращения. Однако процент синхронизации может изменяться, пока обеспечивается существенное уплотнение посредством контакта между зубьями шестерен для двух шестерен 50, 70. В примерах вариантов осуществления уровень синхронизации может находиться в диапазоне от 95,0% до 100%, на основе соотношения зазора между зубьями 52 шестерни и зубьями 72 шестерни. В других примерах вариантов осуществления уровень синхронизации находится в диапазоне от 99,0% до 100%, на основе соотношения зазора между зубьями 52 шестерни и зубьями 72 шестерни, а в некоторых других примерах вариантов осуществления уровень синхронизации находится в диапазоне от 99,5% до 100%, на основе соотношения зазора между зубьями 52 шестерни и зубьями 72 шестерни. Кроме того, прецизионное управление двигателями 41, 61 будет гарантировать, что положения шестерен остаются синхронизированными друг относительно друга во время работы. Благодаря соответствующей синхронизации шестерен 50, 70, зубья 52, 72 шестерен могут обеспечивать существенное уплотнение, например, уровень обратного потока или просачивания с коэффициентом проскальзывания в диапазоне 5% или меньше. Например, для типичной жидкости для гидросистем при температуре примерно 120º по Фаренгейту (48,9°C), коэффициент проскальзывания может быть 5% или меньше для давлений насоса в диапазоне от 3000 до 5000 фунт. на кв. дюйм (20700-34500 кПа), 3% или меньше для давлений насоса в диапазоне от 2000 до 3000 фунт на кв. дюйм (13800-20700 кПа), 2% или меньше для давлений насоса в диапазоне от 1000 до 2000 фунт на кв. дюйм (6900-13800 кПа) и 1% или меньше для давлений насоса в диапазоне до 1000 фунт на кв. дюйм (6900 кПа). В некоторых примерах вариантов осуществления шестерни 50, 70 синхронизируются за счет соответственно синхронизированных двигателей 41, 61. Синхронизация множества двигателей известна в предшествующем уровне техники, поэтому подробное пояснение в опущено.

В примере варианта осуществления синхронизация шестерен 50, 70 обеспечивает односторонний контакт между зубьями шестерни 50 и зубьями шестерни 70. На фиг. 5A поясняется на виде в разрезе этот односторонний контакт между двумя шестернями 50, 70 в зоне 78 контакта. С целью пояснения шестерня 50 приводится с возможностью вращения по часовой стрелке 74, а шестерня 70 приводится с возможностью вращения против часовой стрелки 76, независимо от шестерни 50. Кроме того, шестерня 70 приводится с возможностью вращения быстрее, чем шестерня 50 на доли секунды, например, 0,01 с/оборот. Данная разность скоростей вращения между шестерней 50 и шестерней 70 обеспечивает односторонний контакт между двумя шестернями 50, 70, что обеспечивает существенное уплотнение между зубьями шестерни двух шестерен 50, 70 для уплотнения между впускным отверстием и выпускным отверстием, как описано выше. Таким образом, как показано на фиг. 5A, зуб 142 на шестерне 70 контактирует с зубом 144 на шестерне 50 в точке 152 контакта. Если поверхность зуба шестерни, которая обращена вперед в направлении 74, 76 вращения, образована передней стороной (F), передняя сторона (F) зуба 142 контактирует с задней стороной (R) зуба 144 в точке 152 контакта. Однако размеры зуба шестерни таковы, что передняя сторона (F) зуба 144 не находится в контакте с задней стороной (R) зуба 146 (т. е. расположена с промежутком от нее), который является зубом, соседним с зубом 142 на шестерне 70. Таким образом, зубья 52, 72 шестерен рассчитаны таким образом, что существует односторонний контакт в зоне 78 контакта, когда шестерни 50, 70 приводятся в действие. Поскольку зуб 142 и зуб 144 движутся от зоны 78 контакта, когда шестерни 50, 70 вращаются, односторонний контакт, образованный между зубьями 142 и 144, прекращается. До тех пор, пока существует разность скорости вращения между двумя шестернями 50, 70, этот односторонний контакт образуется периодически между зубом на шестерне 50 и зубом на шестерне 70. Однако поскольку шестерни 50, 70 вращаются, следующие два зуба на соответствующих шестернях образуют следующий односторонний контакт, так что всегда существует контакт, и канал обратного потока в зоне 78 контакта остается, по существу, уплотненным. То есть, односторонний контакт обеспечивает уплотнение между отверстиями 22 и 24, так что текучая среда, переносимая от впуска насоса к выпуску насоса, не допускается (или по существу не допускается) к обратному протеканию к впуску насоса через зону 78 контакта.

На фиг. 5A односторонний контакт между зубом 142 и зубом 144 показан как существующий в отдельной точке, т. е. точке 152 контакта. Однако односторонний контакт между зубьями шестерен в примерах вариантов осуществления не ограничен контактом в отдельной точке. Например, односторонний контакт может возникать во множестве точек или вдоль линии контакта между зубом 142 и зубом 144. Для другого примера односторонний контакт может возникать между областями поверхности двух зубьев шестерни. Таким образом, область уплотнения может быть образована, когда область на поверхности зуба 142 находится в контакте с областью на поверхности зуба 144 во время одностороннего контакта. Зубья 52, 72 шестерен каждой шестерни 50, 70 могут быть выполнены так, чтобы иметь профиль (или кривизну) зуба для достижения одностороннего контакта между двумя зубьями шестерен. Таким образом, односторонний контакт в изобретении может возникать в точке или точках, вдоль линии или по областям поверхности. Соответственно, точка 152 контакта, описанная выше, может быть создана как часть места (или мест) контакта, и не ограничена одной точкой контакта.

В некоторых вариантах осуществления зубья соответствующих шестерен 50, 70 рассчитаны так, чтобы не создавать избыточное давление текучей среды между зубьями в зоне 78 контакта. Как показано на фиг. 5A, текучая среда 160 может захватываться между зубьями 142, 144, 146. Хотя захваченная текучая среда 160 создает эффект уплотнения между впускным отверстием насоса и выпускным отверстием насоса, когда шестерни 50, 70 вращаются, может накапливаться избыточное давление. В предпочтительном варианте осуществления профиль зубьев шестерен такой, что создается малый просвет (или зазор) 154 между зубьями 144, 146, для выпуска текучей среды, находящейся под давлением. Такая конструкция сохраняет эффект уплотнения, в то же время гарантируя, что избыточное давление не создается. Конечно, точка, линия или площадь контакта не ограничена стороной одной поверхности зуба, контактирующей со стороной другой поверхности зуба. В зависимости от типа элемента вытеснения текучей среды, синхронизированный контакт может существовать между какой-либо поверхностью по меньшей мере одного выступа (например, выпуклость, удлинение, вздутие, выпячивание, другая аналогичная структура или их сочетание) на первом элементе вытеснения текучей среды и какой-либо поверхностью по меньшей мере одного выступа (например, выпуклость, удлинение, вздутие, выпячивание, другая аналогичная структура или их сочетание) или выемки (например, полость, впадина, пустота или аналогичная структура) на втором элементе вытеснения текучей среды. В некоторых вариантах осуществления по меньшей мере один из элементов вытеснения текучей среды может быть выполнен из упругого материала или содержать упругий материал, например, резину, эластомерный материал или другой упругий материал, так что усилие контакта создает зону более надежного уплотнения.

В вышеописанных примерах вариантов осуществления оба приводных устройства 40, 60 для текучей среды, содержащих электрические двигатели 41, 61 и шестерни 50, 70, встроены в один корпус 20 насоса. Такая новая конфигурация шестеренчатого насоса 10 с внешним зацеплением согласно изобретению создает компактную конструкцию, которая обеспечивает различные преимущества. Во-первых, пространство или опорная поверхность, занимаемая шестеренчатым насосом согласно вариантам осуществления, описанным выше, значительно уменьшена благодаря объединению необходимых компонентов в одном корпусе насоса, по сравнению с обычными шестеренчатыми насосами. Кроме того, общий вес системы насоса также снижен за счет исключения необязательных деталей, таких как вал, соединяющий двигатель с насосом, и отдельных монтажных устройств для приводных устройств двигателя/шестерни. Кроме того, поскольку насос 10 согласно изобретению имеет компактную и модульную схему, он может быть легко установлен, даже в местах, где обычные шестеренчатые насосы не могут быть установлены, и может быть легко заменен.

Кроме того, новая конфигурация балансировочной пластины обеспечивает различные дополнительные преимущества. Во-первых, конструкция шестеренчатого насоса упрощена. Необходимость в отдельно выполненной опоре подшипника устранена, благодаря встраиванию выступающей части 45 с углублениями 53 в конструкцию насоса. Уплотнение (уплотнения) и/или кольцевое уплотнение (уплотнения), расположенные между каждой опорой подшипника и соответствующей крышкой, также могут быть исключены. Поскольку в шестеренчатом насосе используется меньшее количество уплотнений и/или кольцевых уплотнений, вероятность утечки в случае неисправности этих уплотнений и/или кольцевых уплотнений снижена. Кроме того, жесткость каждой торцевой пластины 80, 82 увеличена, поскольку выступающие части 45 являются частью соответствующей балансировочной пластины 80, 82 или полностью прикреплены к ней, так что насос 10 менее восприимчив к нагрузкам, например, изгибающим нагрузкам, прилагаемым во время операции перекачивания, и устойчивость конструкции (или прочность конструкции) насоса 10 улучшена.

В некоторых примерах вариантов осуществления согласно изобретению насос содержит накопительное устройство текучей среды, которое жестко прикреплено к насосу так, чтобы составлять единый цельный блок. Например, на фиг. 6 показана система подачи текучей среды, имеющая насос 10' и накопительное устройство 170, согласно примеру варианту осуществления, вид сбоку в разрезе. Как показано на фиг. 6, конструкция насоса 10' аналогична конструкции насоса 10, за исключением того, что включены валы 42', 62' проточного типа с соответствующими сквозными каналами 184 и 194, вместо валов 42, 62. Соответственно, для краткости, подробное описание насоса 10' опущено, за исключением особенностей, которые необходимо описать согласно варианту осуществления. В варианте осуществления по фиг. 6 каждый из валов 42', 62' является валом проточного типа, при этом каждый вал имеет сквозной канал, проходящий в осевом направлении через тело валов 42', 62'. Один конец каждого вала соединен с отверстием в балансировочной пластине 82 канала, которое соединено с одним из отверстий 22, 24. Например, на фиг. 6A на виде сбоку в разрезе показан канал 182, который проходит через балансировочную пластину 82. Одно отверстие канала 182 вмещает один конец проточного вала 42', тогда как другой конец канала 182 открыт к отверстию 22 насоса 10'. Другой конец каждого проточного вала 42', 62' проходит в камеру 172 текучей среды через соответствующее отверстие в балансировочной пластине 80. Аналогично насосу 10, проточные валы 42', 62' жестко соединены с соответствующими отверстиями в корпусе 20. Например, проточные валы 42', 62' могут быть прикреплены к отверстиям каналов (например, отверстиям для каналов 182 и 192) в балансировочной пластине 80 и отверстиям в балансировочной пластине 82 для соединения с накопительным устройством 170. Проточные валы 42', 62' могут быть прикреплены посредством резьбовой арматуры, прессовой посадки, посадки с натягом, пайки, сварки, любого подходящего их сочетания или других известных способов.