Данное изобретение касается пористого элемента для подготовки топлива для форсунки испарительного типа с по меньшей мере одним слоем, выполненным из волокон.

В мобильных, работающих на жидком топливе обогревателях, находящих применение, в частности, в качестве автономного отопления или дополнительного отопления в транспортных средствах, наряду с частично использующимися механическими форсунками часто применяются форсунки испарительного типа, в которых жидкое топливо испаряется, затем смешивается с подаваемым воздухом для горения с образованием топливно-воздушной смеси, а затем участвует в экзотермической реакции. В частности, при использовании в транспортных средствах при этом часто в качестве жидкого топлива находит применение горючее, которое используется также и для эксплуатации двигателя внутреннего сгорания транспортного средства, в частности, например, дизельное топливо, бензин, этанол и т.п.

В такого рода форсунках испарительного типа жидкое топливо обычно сначала подается в пористый элемент для подготовки топлива, который предназначен для того, чтобы накапливать, распределять и испарять топливо. Можно предусмотреть, в частности, например, и несколько пористых элементов для подготовки топлива, каждый из которых подгоняется под эти различные функции.

В публикации WO 2012/155897 A1 описано испарительное устройство для форсунки испарительного типа мобильного обогревателя, в котором корпус испарителя содержит по меньшей мере один слой из металлической ткани из сотканных между собой металлических проволок. Далее, предусмотрена многослойная нетканая структура, в которой, например, один слой из металлической ткани скомбинирован с дополнительным слоем из металлического нетканого волокна.

Задачей данного изобретения является создание улучшенного пористого элемента для подготовки топлива, улучшенной форсунки испарительного типа и улучшенного обогревателя.

Эта задача решается посредством пористого элемента для подготовки топлива согласно независимому пункту 1 формулы изобретения. Предпочтительные модификации раскрыты в зависимых пунктах формулы.

Пористый элемент для подготовки топлива для форсунки испарительного типа содержит по меньшей мере один выполненный из волокон слой. Эти волокна содержат базальтовые волокна. Волокна по меньшей мере одного слоя при этом могут, в частности, быть образованы, например, базальтовыми волокнами. Однако, например, возможно также, что помимо базальтовых волокон присутствуют также и другие волокна. При этом, например, весь элемент для подготовки топлива может быть выполнен из базальтовых волокон или по меньшей мере быть образован из одного или более слоев, которые содержат базальтовые волокна. Однако, например, возможно также, что пористый элемент для подготовки топлива дополнительно содержит также один или несколько слоев, которые не содержат никакого базальтового волокна.

В отличие от обычно используемых волокнистых материалов для пористых элементов для подготовки топлива базальтовые волокна в этой области применения имеют значительные преимущества. Например, в отличие от стекловолокна или асбестового волокна базальтовые волокна имеют превосходные физические, механические и химические свойства в плане применения в пористом элементе для подготовки топлива. Под базальтовыми волокнами понимается очень прочный, но все-таки гибкий волокнистый материал, который, в частности, может быть простым образом переработан в плоские текстильные структуры, такие как, в частности, войлок, нетканый материал, прошитый холст, многослойная нетканая структура, ткань, трикотаж, вязаное полотно или плетеная структура. Этот материал пригоден, в частности, и для форсунок испарительного типа, которые рассчитаны на очень высокие рабочие температуры, так как базальтовые волокна обладают чрезвычайно высокой термостойкостью, в частности, по сравнению с обычными материалами, такими, в частности, как металлические нетканые волокна и металлические ткани. Далее, обеспечивается очень низкая склонность к образованию отложений, и может также создаваться высокий накопительный, соответственно, буферный эффект для еще не испаренного, жидкого топлива. Кроме того, при этом речь идет об очень экономичном и безопасном для здоровья материале.

Согласно одной модификации указанный по меньшей мере один слой содержит плоскую текстильную структуру, в частности, войлок, нетканый материал, прошитый холст, многослойную нетканую структуру, ткань, трикотаж, вязаное полотно или плетеную структуру. В этом случае свойства элемента для подготовки топлива могут быть очень целенаправленно заданы посредством выбора плоской текстильной структуры. Кроме того, например, можно также комбинировать различные виды плоской текстильной структуры друг с другом, например, один или несколько слоев из нетканого материала с одним или несколькими слоями из ткани, и т.д.

Согласно одной модификации, волокна плоской текстильной структуры имеют распределение по диаметрам в диапазоне между 5 мкм и 35 мкм. В этом случае имеет место полностью определенное распределение диаметров волокон, так что свойства элемента для подготовки топлива могут быть установлены целенаправленно. Далее, при таком полностью определенном распределении по диаметрам надежно гарантируется, что манипуляции с этими волокнами не будут связаны ни с какими вредными для здоровья рисками.

В частности, если волокна имеют длину по меньшей мере 150 мкм, предпочтительно имеют длину по меньшей мере 200 мкм, то угрозы здоровью при манипуляциях могут быть исключены особенно надежно. Базальтовые волокна в указанном пористом элементе для подготовки топлива могут присутствовать, в частности, предпочтительно в виде так называемых бесконечных волокон, имеющих очень большую длину, которые технически могут быть изготовлены известным методом.

Согласно одной модификации указанный пористый элемент для подготовки топлива может содержать по меньшей мере один слой из базальтовой ваты. В частности, упомянутый выше по меньшей мере один слой может содержать базальтовую вату, или дополнительно могут быть предусмотрены, например, один или несколько дополнительных слоев, содержащих базальтовую вату или образованных из базальтовой ваты. Применение базальтовой ваты делает изготовление особенно экономичным.

Согласно одной модификации указанный пористый элемент для подготовки топлива имеет по меньшей мере один дополнительный слой, образованный из волокон. Предпочтительно волокна указанного по меньшей мере одного дополнительного слоя тоже могут содержать базальтовые волокна. В этом случае возможно особенно предпочтительное, в частности, термостойкое, выполнение. Однако, в порядке альтернативы возможно, например, что этот по меньшей мере один дополнительный слой содержит другие волокна, как например, в частности, металлические волокна, соответственно, металлические проволоки.

Согласно одной модификации, волокна указанного по меньшей мере одного слоя имеют стекловидную, аморфную структуру.

Согласно одной модификации эти волокна указанного по меньшей мере одного слоя спечены друг с другом. В этом случае возможна особенно прочная и стабильная по форме реализация элемента для подготовки топлива, что в свою очередь обеспечивает простоту при манипулировании во время монтажа форсунки испарительного типа. Далее, в этом случае можно отказаться от дополнительной отдельной опорной структуры, которая потребовала бы дополнительных расходов и трудовых затрат.

Согласно одной модификации волокна образованы пучками волокон, комплексными нитями и/или жгутами.

Поставленная задача решается также посредством форсунки испарительного типа для мобильного, работающего на жидком топливе обогревателя с таким пористым элементом для подготовки топлива.

Далее, поставленная задача решается также за счет обогревателя c форсункой испарительного типа, которая содержит такой пористый элемент для подготовки топлива.

Другие преимущества и модификации вытекают из последующего описания примера осуществления с привлечением прилагаемых чертежей. На них показано следующее.

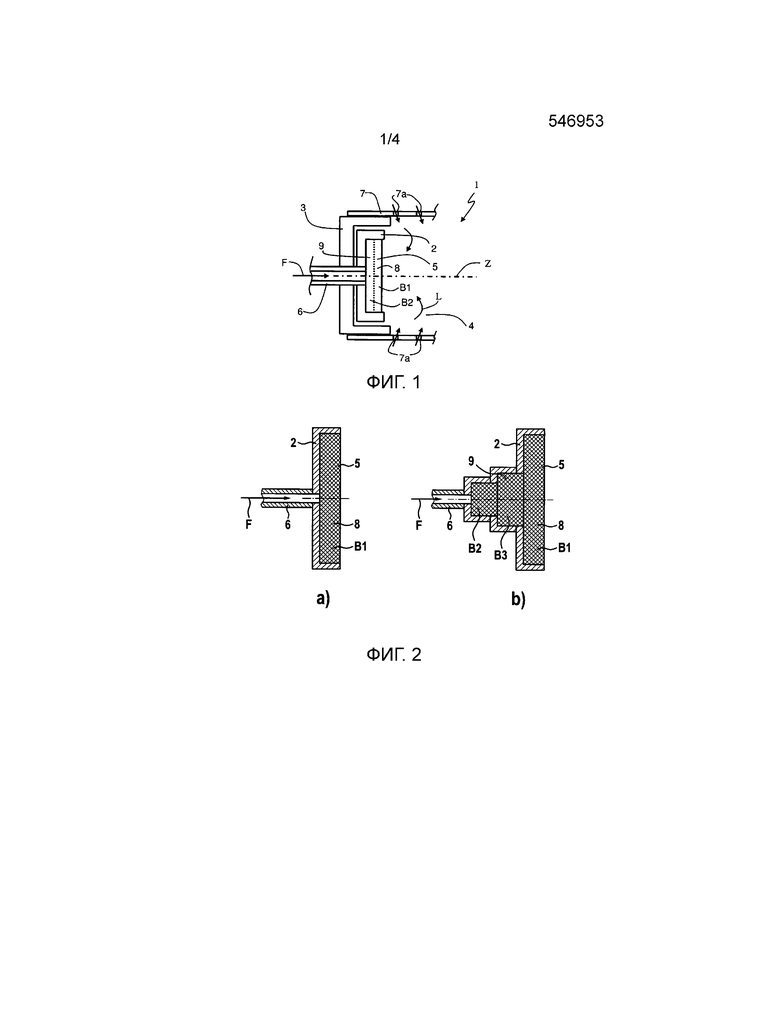

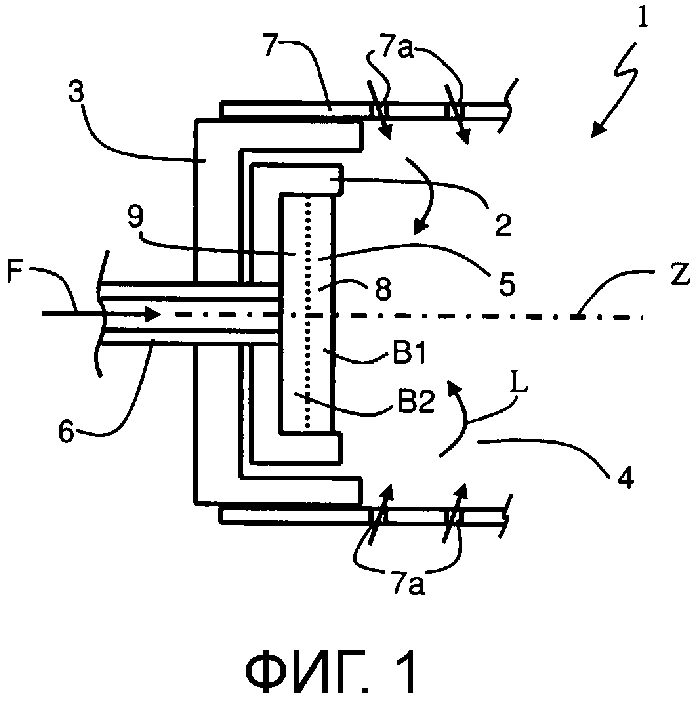

Фиг. 1 схематичное изображение части форсунки испарительного типа с пористым элементом для подготовки топлива в мобильном, работающем на топливе обогревателе согласно одному варианту выполнения;

Фиг. 2a) схематичное изображение гнезда испарителя с элементом для подготовки топлива согласно первой модификации этого варианта выполнения;

Фиг. 2b) схематичное изображение гнезда испарителя с элементом для подготовки топлива согласно второй модификации этого варианта выполнения;

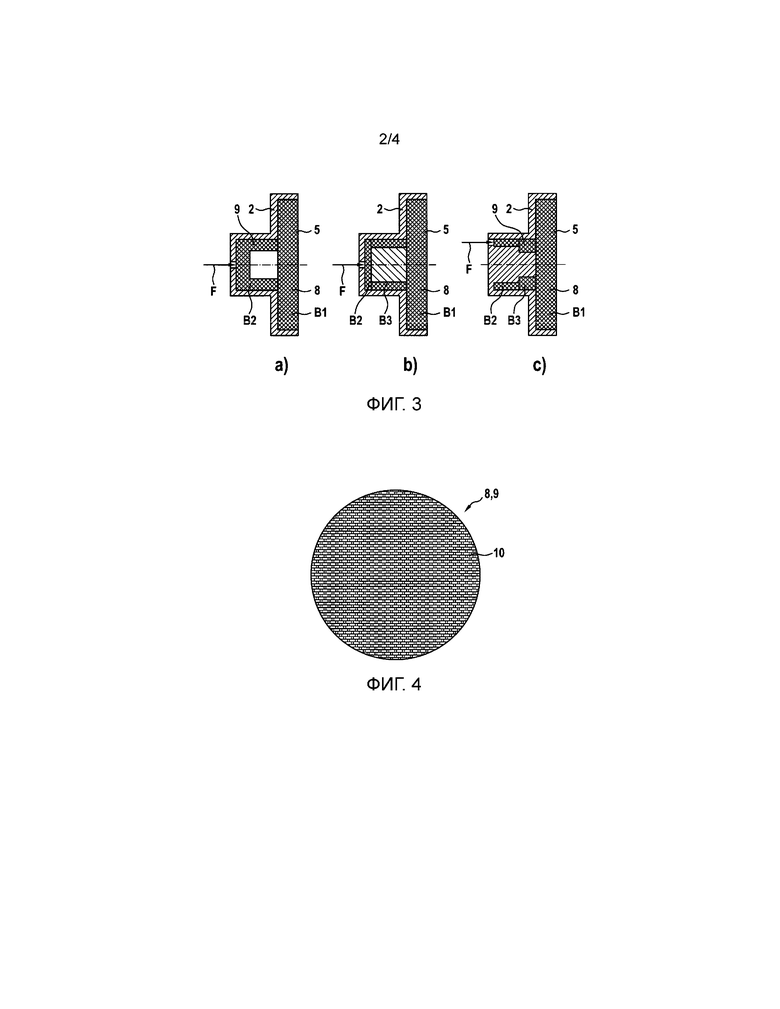

Фиг. 3a) схематичное изображение гнезда испарителя с элементом для подготовки топлива согласно третьей модификации этого варианта выполнения;

Фиг. 3b) схематичное изображение гнезда испарителя с элементом для подготовки топлива согласно четвертой модификации этого варианта выполнения;

Фиг. 3c) схематичное изображение гнезда испарителя с элементом для подготовки топлива согласно пятой модификации этого варианта выполнения;

Фиг. 4 вид спереди элемента для подготовки топлива согласно первому варианту;

Фиг. 5 вид спереди элемента для подготовки топлива согласно второму варианту выполнения,

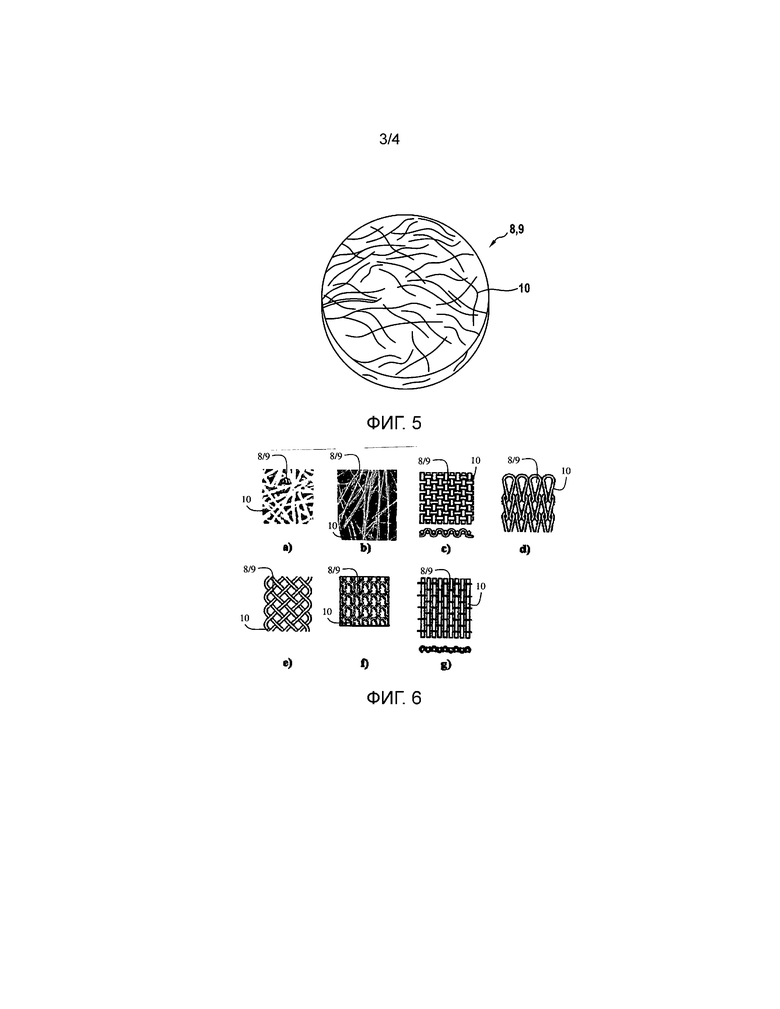

Фиг. 6a) - Фиг. 6g) схематичные изображения различных плоских текстильных структур, в виде которых может быть реализован этот элемент для подготовки топлива.

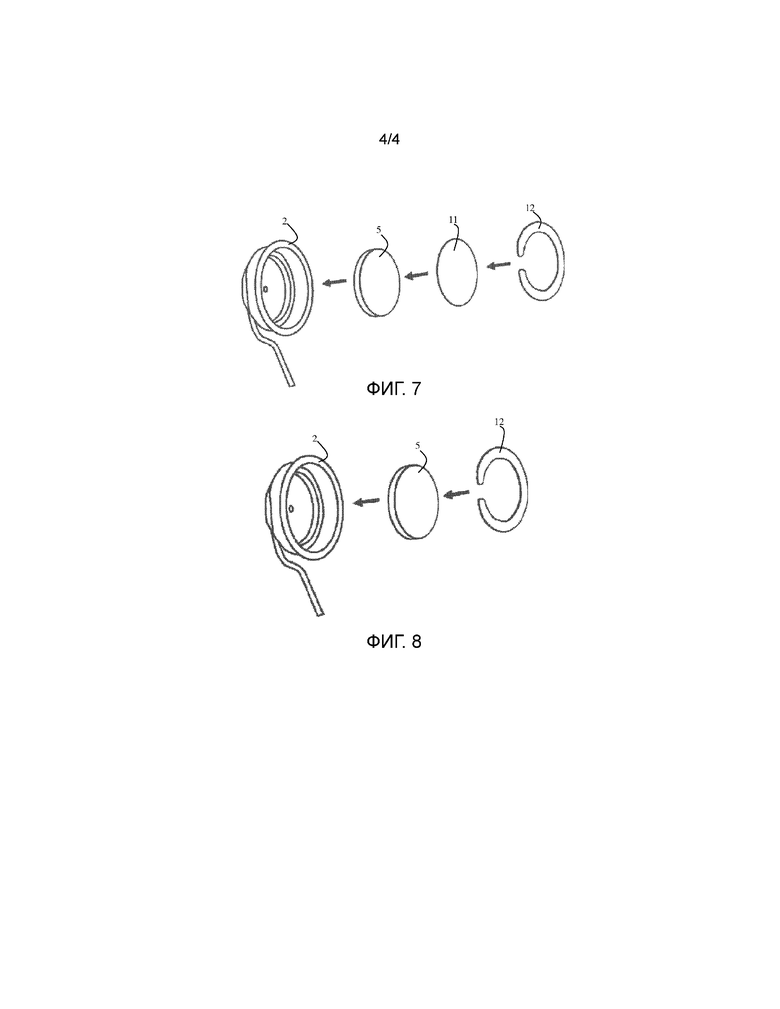

Фиг. 7 схематичное подетальное изображение для иллюстрации расположения элемента для подготовки топлива в гнезде испарителя.

Фиг. 8 схематичное подетальное изображение для иллюстрации расположения элемента для подготовки топлива в гнезде испарителя в одной модификации.

ВАРИАНТЫ ВЫПОЛНЕНИЯ

Первый вариант выполнения подробнее описывается ниже с привлечением Фиг. 1.

На Фиг. 1 схематично показаны область гнезда 2 испарителя и крышки 3 форсунки 1 испарительного типа для мобильного обогревателя. На Фиг. 1 представлено схематичное изображение в плоскости, в которой проходит главная ось Z форсунки испарительного типа. Форсунка испарительного типа может, например, обладать по существу вращательной симметрией относительно главной оси Z. Форсунка 1 испарительного типа может быть предназначена, например, для обогревателя транспортного средства, в частности, для дополнительного отопления или автономного отопления. При этом форсунка 1 испарительного типа выполнена, в частности, с возможностью сжигания в топочном пространстве 4 смеси из испаренного топлива и воздуха для горения, т.е. топливно-воздушной смеси с высвобождением тепла. Эта реакция может, в частности, при этом происходить при сжигании в пламени, однако, возможна также частичная или полностью каталитическая реакция обмена. Это высвободившееся тепло в теплообменнике (не показан) передается в нагреваемую среду, которая, например, может быть образована воздухом или охлаждающей жидкостью. На схематичном изображении по Фиг. 1 не показаны, в частности, теплообменник, отводящая линия для горячих газообразных продуктов сгорания, а также предусмотренное устройство транспортировки воздуха для горения (например, воздуходувка), устройство транспортировки топлива (например, дозирующий насос), управляющее устройство для регулировки форсунки испарительного типа и т.д. Эти компоненты широко известны и подробно описаны в уровне техники.

Форсунка 1 испарительного типа имеет гнездо 2 испарителя, в котором расположен пористый элемент 5 для подготовки топлива. Гнездо 2 испарителя в этом примере выполнения имеет по существу чашевидную форму. Элемент 5 для подготовки топлива установлен в этом чашеобразном углублении гнезда 2 испарителя и может, в частности, прочно удерживаться в нем, например, посредством сварки, пайки, склеивания или при помощи подходящего фиксирующего элемента. Выполнение элемента 5 для подготовки топлива ниже будет рассмотрено более подробно.

Предусмотрена топливоподающая линия 6 для подачи жидкого топлива к элементу 5 для подготовки топлива. Топливоподающая линия 6 выходит в гнездо 2 испарителя и соединена с (не показанным) устройством транспортировки топлива, по которому жидкое (в заданной степени) топливо может транспортироваться через топливоподающую линию 6, как это схематично показано стрелкой F.

Топливоподающая линия 6, например, посредством сварки или пайки прочно соединена с гнездом 2 испарителя.

Топочное пространство 4 по периметру ограничено камерой 7 сгорания, которая, например, может быть образована по существу цилиндрическим конструктивным элементом из термостойкой стали. Камера 7 сгорания снабжена множеством отверстий 7a, через которые воздух для горения может подводиться в топочное пространство 4, как это схематично показано стрелками на Фиг. 1. Отверстия 7a при этом являются частью линии L подачи воздуха для горения, по которой воздух для горения подводится к обращенной от топливоподающей линии 6 стороне элемента 5 для подготовки топлива.

Форсунка 1 испарительного типа выполнена таким образом, что в рабочем режиме жидкое топливо по топливоподающей линии 6 может подводиться к элементу 5 для подготовки топлива. В элементе 5 для подготовки топлива и на этом элементе 5 для подготовки топлива, с одной стороны, через множество полостей происходит распределение топлива по всей ширине элемента 5 для подготовки топлива, а с другой стороны, на обращенной к топочному пространству 4 стороне происходит испарение, соответственно, улетучивание топлива. В представленном варианте выполнения элемент 5 для подготовки топлива имеет по существу круговую форму поперечного сечения, в центре которого проходит главная ось Z форсунки 1 испарительного типа. Элемент 5 для подготовки топлива, однако, может иметь и другие формы поперечного сечения.

Форсунка 1 испарительного типа выполнена таким образом, что в элементе 5 для подготовки топлива и на его поверхности происходит испарение, соответственно, улетучивание жидкого топлива, и испаренное топливо только при выходе из элемента 5 для подготовки топлива, т.е. со стороны топочного пространства, смешивается с подведенным воздухом для горения в топливно-воздушную смесь. Подведение жидкого топлива и воздуха для горения происходит, таким образом, на разных сторонах этого элемента 5 для подготовки топлива. Превращение топливно-воздушной смеси имеет место в ходе экзотермической реакции, но при этом не в элементе 5 для подготовки топлива, а в расположенном за ним топочном пространстве 4. В элементе 5 для подготовки топлива при работе форсунки 1 испарительного типа находятся, тем самым, жидкое топливо и парообразное топливо, и вследствие процесса испарения, соответственно, улетучивания из элемента 5 для подготовки топлива вытесняется воздух, если он изначально в нем имелся.

В схематично представленном на Фиг. 1 примере выполнения элемент 5 для подготовки топлива имеет конструкцию с несколькими функциональными областями, которая в этом конкретном примере разделена на первую область B1 и вторую область B2, структура которой отличается от структуры первой области B1. Вторая область B2 в этом примере выполнения обращена к топливоподающей линии 6, а первая область B1 обращена к топочному пространству 4.

В схематично представленной на Фиг. 2a) первой модификации указанного варианта выполнения элемент 5 для подготовки топлива не содержит множества различных функциональных областей, а имеется лишь одна первая область B1.

В схематично представленной на Фиг. 2b) второй модификации этого варианта выполнения элемент 5 для подготовки топлива имеет ступенчатое выполнение всего с тремя областями B1, B2, B3, а гнездо 2 испарителя выполнено соответствующим образом. В таком случае, например, эти различные области B1, B2, B3 могут быть целенаправленно рассчитаны с учетом различных функций элемента 5 для подготовки топлива. Например, вторая область B2 может быть оптимизирована для транспортировки топлива посредством капиллярных сил и промежуточного накопления топлива, третья область B3 может быть оптимизирована в отношении распределения топлива в поперечном направлении и служить для компенсации допусков, а первая область B1 может быть оптимизирована в отношении испарения, соответственно, улетучивания топлива. Эти различные области B1, B2, B3 при этом могут отличаться друг от друга, в частности, в отношении их конструкции, структуры, материала и/или толщины и т.д.

Другие возможные варианты выполнения элементов 5 для подготовки топлива с несколькими функциональными областями B1, B2, B3 схематично представлены на Фиг. 3a, Фиг. 3b и Фиг. 3c. Хотя на этих Фиг. 3a, Фиг. 3b и Фиг. 3c топливоподающая линия 6 и другие компоненты также не представлены, разумеется, каждый из этих дополнительных компонентов тоже должен иметься при всех последующих модификациях.

В дальнейшем подробнее рассматривается конструкция элемента 5 для подготовки топлива, которая может использоваться в указанном варианте выполнения и в описанных ранее модификациях. Описываемое в дальнейшем выполнение может применяться в каждой отдельной из областей B1, B2 и B3, в частности, например, и в тех случаях, в которых имеется лишь одна такая область.

На Фиг. 4 показан образованный из волокон 10 слой 8 пористого элемента 5 для подготовки топлива согласно первому варианту. Этот слой 8 в этом варианте выполнения образован из ткани, волокна 10 которой содержат базальтовые волокна. В этом конкретном варианте выполнения ткань при этом образована, в частности, из базальтовых волокон, которые сотканы друг с другом. В том случае, когда пористый элемент 5 для подготовки топлива содержит один или несколько дополнительных слоев 9, то и они тоже могут быть образованы, например, из такой ткани. Под волокнами 10 внутри образованного слоя 8 могут подразумеваться также пучки волокон, комплексные нити или, соответственно, жгуты.

На Фиг. 5 показан образованный из волокон 10 слой 8 пористого элемента 5 для подготовки топлива согласно второму варианту выполнения. Слой 8 во втором варианте выполнения образован в виде нетканого материала, содержащего базальтовые волокна. В этом конкретном варианте выполнения нетканый материал при этом, в частности, образован из базальтовых волокон. В том случае, когда пористый элемент 5 для подготовки топлива содержит один или несколько дополнительных слоев 9, они тоже могут быть образованы, например, из такого нетканого материала. Далее, возможно, например, в одном элементе 5 для подготовки топлива один или несколько слоев из такого нетканого материала скомбинировать с одним или несколькими слоями из описанной ткани.

Далее, в одном пористом элементе 5 для подготовки топлива один или несколько слоев могут быть также образованы в виде плоской текстильной структуры, в общем описываемой в дальнейшем со ссылкой на Фиг. 6a) - Фиг. 6g). Следует учитывать, что при этом, в частности, могут использоваться любые комбинации таких плоских текстильных структур в одном пористом элементе для подготовки топлива.

На Фиг. 6a) - Фиг. 6g) представлены различные реализации по меньшей мере одного слоя 8 (соответственно, также и дополнительного слоя 9, если он предусмотрен) пористого элемента 5 для подготовки топлива. Общим в этих различных реализациях является то, что волокна 10 в каждом случае содержат базальтовые волокна. В частности, эти волокна 10 в каждом случае могут быть образованы базальтовыми волокнами.

На Фиг. 6a) представлено схематичное изображение нетканого материала в виде плоской текстильной структуры для слоя 8 или, соответственно, слоя 9, как это уже было описано в связи с Фиг. 5.

На Фиг. 6b) показано схематичное изображение альтернативного варианта, при котором указанная плоская текстильная структура для слоя 8, соответственно, слоя 9 образована из войлока.

На Фиг. 6c) показано схематичное изображение выполненной в виде ткани из базальтовых волокон плоской текстильной структуры для слоя 8, соответственно, слоя 9, также уже описанной в связи с Фиг. 4.

На Фиг. 6d) схематично показано изображение слоя 8, соответственно, слоя 9 в виде вязаного полотна. На Фиг. 6e) схематично показано изображение слоя 8, соответственно, слоя 9 в виде плетеной структуры. На Фиг. 6f) схематично показано изображение слоя 8 соответственно, слоя 9 в виде трикотажа. На Фиг. 6g) схематично показано изображение слоя 8, соответственно, слоя 9 в виде многослойной нетканой структуры.

Следует учесть, что эти различные, описанные в связи с Фиг. 6a) - Фиг. 6g) плоские текстильные структуры могут комбинироваться друг с другом почти любым образом в одном пористом элементе 5 для подготовки топлива. Под этими вышеописанными плоскими текстильными структурами подразумеваются, в частности, предпочтительно такие структуры, когда волокна 10, т.е. базальтовые волокна в одном конкретном варианте выполнения имеют очень плотное распределение по диаметрам при диаметрах в диапазоне между 5 мкм и 35 мкм, и каждое из волокон 10 имеет длину более 150 мкм, предпочтительно более 200 мкм. Особенно предпочтительно эти волокна 10 могут быть выполнены, например, в виде так называемых бесконечных волокон. Эти волокна 10 имеют при этом аморфную, стекловидную структуру. Предпочтительно поверхность волокон 10, например, при изготовлении может обрабатываться шлихтой, чтобы добиться улучшенной технологичности.

Альтернативно вышеописанным плоским текстильным структурам, соответственно, дополнительно к ним слой 8, соответственно, слой 9 могут также содержать базальтовую вату, что делает возможным особенно экономичное изготовление.

Интеграция вышеописанного элемента 5 для подготовки топлива с по меньшей мере одним слоем 8, соответственно слоем, 9, имеющим базальтовые волокна, в блок испарителя форсунки 1 испарительного типа в дальнейшем будет кратко описана со ссылкой на схематичное подетальное изображение на Фиг. 7.

Как это схематично представлено на Фиг. 7, вышеописанный элемент 5 для подготовки топлива вкладывается в чашеобразное углубление гнезда 2 испарителя. Для обеспечения достаточной механической стабильности в течение длительного времени даже при высоких температурах со стороны топочного пространства на элемент 5 для подготовки топлива помещается опорная структура 11, которая, например, может быть образована, в частности, термостойкой металлической сеткой или металлической тканью. Крепление элемента 5 для подготовки топлива и опорной структуры 11 в гнезде 2 испарителя осуществляется посредством стопорного кольца 12. Стопорное кольцо 12 может быть при этом известным образом выполнено, в частности, как пружинное стопорное кольцо, которое зажимается в гнезде 2 испарителя и, соответственно, подчеканивается, или, например, может осуществляться соединение стопорного кольца 12 с гнездом 2 испарителя сваркой или пайкой. Полученный таким образом блок испарителя затем может быть простым образом интегрирован в форсунку 1 испарительного типа.

МОДИФИКАЦИЯ

При модификации вышеописанного варианта выполнения механическая стабильность пористого элемента 5 для подготовки топлива повышается благодаря тому, что волокна 10 соединяются друг с другом посредством спекания. При этом методе в точках пересечения волокон 10 образуется прочное соединение между ними. Спекание может проводиться при этом, например, посредством чисто термического процесса, при котором образование этого соединения происходит только за счет обеспечения повышенной температуры и при необходимости дополнительного спрессовывания волокон 10. Альтернативой такому чисто термическому процессу может являться, однако, например, процесс спекания при поддержке химическими процессами, поскольку на волокна наносятся дополнительные связующие/вспомогательные средства для спекания.

Как схематично показано на Фиг. 8, благодаря такой модификации достигается повышенная механическая стабильность элемента 5 для подготовки топлива, так что при конструировании блока испарителя можно отказаться от дополнительной опорной структуры 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА | 2015 |

|

RU2643404C1 |

| ИСПАРИТЕЛЬНАЯ СИСТЕМА | 2015 |

|

RU2662262C1 |

| ИСПАРИТЕЛЬНОЕ УСТРОЙСТВО | 2012 |

|

RU2560118C2 |

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА ДЛЯ МОБИЛЬНОГО ОБОГРЕВАТЕЛЬНОГО УСТРОЙСТВА, РАБОТАЮЩЕГО НА ЖИДКОМ ТОПЛИВЕ | 2015 |

|

RU2641195C1 |

| УСТРОЙСТВО НАГРЕВА | 1998 |

|

RU2137041C1 |

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА ДЛЯ МОБИЛЬНОГО ОБОГРЕВАТЕЛЬНОГО УСТРОЙСТВА, РАБОТАЮЩЕГО НА ЖИДКОМ ТОПЛИВЕ | 2015 |

|

RU2642909C1 |

| СПОСОБ СОЕДИНЕНИЯ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ, СНАБЖЕННЫХ ПОКРЫТИЕМ, СОЕДИНИТЕЛЬНЫЙ ШОВ И ПРИМЕНЕНИЕ УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2010 |

|

RU2476319C2 |

| ПЕЧАТАНИЕ НА НЕТКАНЫХ ПОЛОТНАХ И ИХ ПРИМЕНЕНИЕ В КОМПОЗИТНЫХ МАТЕРИАЛАХ | 2010 |

|

RU2539158C2 |

| ОБОГРЕВАТЕЛЬ КАТАЛИТИЧЕСКИЙ | 2001 |

|

RU2226648C2 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОПЕРЕПЛЕТЕНИЯ КОМПЛЕКСНЫХ НИТЕЙ | 2017 |

|

RU2656569C1 |

Изобретение относится к области энергетики. Обогреватель с форсункой (1) испарительного типа содержит пористый элемент (5) для подготовки топлива, причем пористый элемент (5) для подготовки топлива содержит по меньшей мере один образованный из волокон слой (8), имеющий плоскую текстильную структуру, причем эти волокна содержат базальтовые волокна. Плоская текстильная структура представляет собой войлок, нетканый материал, прошитый холст, многослойную нетканую структуру, ткань, трикотаж, вязаное полотно или плетеную структуру. Волокна (10) плоской текстильной структуры имеют распределение по диаметрам в диапазоне между 5 мкм и 35 мкм. Изобретение позволяет повысить качество подготовки топлива. 9 з.п. ф-лы, 8 ил.

1. Обогреватель с форсункой (1) испарительного типа, содержащей пористый элемент (5) для подготовки топлива, причем пористый элемент (5) для подготовки топлива содержит

по меньшей мере один образованный из волокон (10) слой (8), имеющий плоскую текстильную структуру, причем эти волокна (10) содержат базальтовые волокна.

2. Обогреватель по п. 1, причем плоская текстильная структура представляет собой войлок, нетканый материал, прошитый холст, многослойную нетканую структуру, ткань, трикотаж, вязаное полотно или плетеную структуру.

3. Обогреватель по п. 1 или 2, причем волокна (10) плоской текстильной структуры имеют распределение по диаметрам в диапазоне между 5 мкм и 35 мкм.

4. Обогреватель по любому из предыдущих пунктов, причем волокна (10) имеют длину по меньшей мере 150 мкм, предпочтительно длину по меньшей мере 200 мкм.

5. Обогреватель по любому из предыдущих пунктов, причем пористый элемент (5) для подготовки топлива имеет по меньшей мере один слой (8, 9) из базальтовой ваты.

6. Обогреватель по любому из предыдущих пунктов, содержащий по меньшей мере один дополнительный слой (9), образованный из волокон (10).

7. Обогреватель по п. 6, причем волокна (10) указанного по меньшей мере одного дополнительного слоя (9) содержат базальтовые волокна.

8. Обогреватель по любому из предыдущих пунктов, причем волокна (10) имеют стекловидную аморфную структуру.

9. Обогреватель по любому из предыдущих пунктов, причем волокна (10) указанного по меньшей мере одного слоя (8) спечены друг с другом.

10. Обогреватель по любому из предыдущих пунктов, причем волокна (10) образованы пучками волокон, комплексными нитями и/или жгутами.

| RU 2013153267 A, 10.06.2015 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| DE 102005004359 A1, 03.08.2006 | |||

| DE 102013220654 A1, 30.04.2015 | |||

| DE 102011050368 A1, 15.11.2012 | |||

| DE 102008031083 A1, 07.01.2010. | |||

Авторы

Даты

2019-03-25—Публикация

2016-06-14—Подача