ОБЛАСТЬ ТЕХНИКИ

Некоторые примеры вариантов реализации настоящего изобретения относятся к стеклянной подложке с низкоэмиссионным (low-E) покрытием, которое используется для минимизации теплообмена. Низкоэмиссионное покрытие наносят методом магнетронного распыления в вакуумной среде. Покрытие состоит из системы барьерных слоев, которая включают в себя несколько диэлектрических слоев, что обеспечивает такое преимущество как улучшенное качество слоя, обеспечивая повышенную механическую прочность, устойчивость к коррозии и/или к царапинам. Изделия с покрытиями в соответствии с некоторыми примерами вариантов реализации настоящего изобретения могут использоваться для оконных стеклопакетов с теплоизоляционными стеклами (IG), стекол транспортных средств, других видов окон или применяться для любых других подходящих целей.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Этот тип стеклянных конструкций с низкоэмиссионным покрытием преимущественно используется в архитектурной и автомобильной промышленности, так как имеют высокий коэффициент пропускания света в видимой части спектра и низкую излучательную способность. Высокий коэффициент пропускания света в видимой части спектра позволяет большему количеству солнечного света с длинной волны в диапазоне 380-780 нм проходить через стеклянные окна, поэтому рекомендуется использовать такие стекла во многих оконных конструкциях. Низкая излучательная способность позволяет блокировать инфракрасное (ИК) излучение для уменьшения теплопередачи между внутренней и внешней частями здания.

Таким образом, можно избежать нежелательного перегрева летом или потери тепла в зимний период, что позволяет снизить потребление энергии для кондиционирования воздуха летом или отопления зимой. Чтобы применение было более эффективным, инженеры увеличивают соотношение площадей поверхности стекла и всей площади поверхности конструкции.

Поскольку стекло с низкоэмиссионным покрытием называют стеклом с мягким покрытием, его используют в теплоизоляционных оконных блоках зданий для защиты стороны с покрытием. Обычные теплоизоляционные оконные блоки включают в себя, по меньшей мере, первую и вторую стеклянные подложки (одна из которых может иметь солнцезащитное покрытие на внутренней поверхности), которые соединены друг с другом через, по меньшей мере, один уплотнитель(и) или прокладку(и). Зазор между стеклянными подложками в разных случаях может быть заполнен газом или газ может быть откачан.

В заявке US 4790922 описывается использование титана в качестве защитного слоя по обе стороны от слоя серебра для изготовления низкоэмиссионных стекол. Титановые слои защищают слой серебра от окисления, когда стекло нагревают для придачи ему нужной формы. Изобретение также может быть использовано для защиты слоя из нержавеющей стали при изготовлении закаленных стекол с отражающим покрытием.

В патенте ЕР 0747330 описано, что полупрозрачная панель имеет на одной стороне подложки новую систему слоев, содержащую: (а) первый слой толщиной 20-70 нм из ZnO, Sn02, In203, В203, TiO2, Zr02, Та205, SiO2, AI203 или их смесей, AIN, Si3N4 или их смесей или алюминия, титана, циркония и/или оксинитридов кремния; (b) второй слой толщиной 1-40 нм (предпочтительно 5) из недокисей Zn и/или Та; (с) третий слой толщиной 5-30 нм из металлического Ag и/или Cu; (d) четвертый слой толщиной 0,5-5 (предпочтительно 2) нм из Ti, Cr, Nb или их смесей и сплава, который содержит минимум 15% одного из этих металлов, в металлической форме или форме недокиси; и (е) пятый слой материала, такой же как и первый слой. Предпочтительно, чтобы подложка представляла собой прозрачный неорганический или органический стеклянный лист или прозрачную органическую фольгу. Также заявлен способ изготовления панелей с высоким коэффициентом пропускания света в видимой части спектра и с высокими отражательными свойствами для теплового излучения путем нанесения покрытия на прозрачные подложки методом катодного распыления, придерживаясь вышеописанной системы слоев.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к стеклянной подложке с низкоэмиссионным (low-E) покрытием и призвано устранить описанные недостатки и усовершенствовать соответствующую область техники.

Основная цель настоящего изобретения - создать стекло с покрытием, которое имеет повышенную прочность.

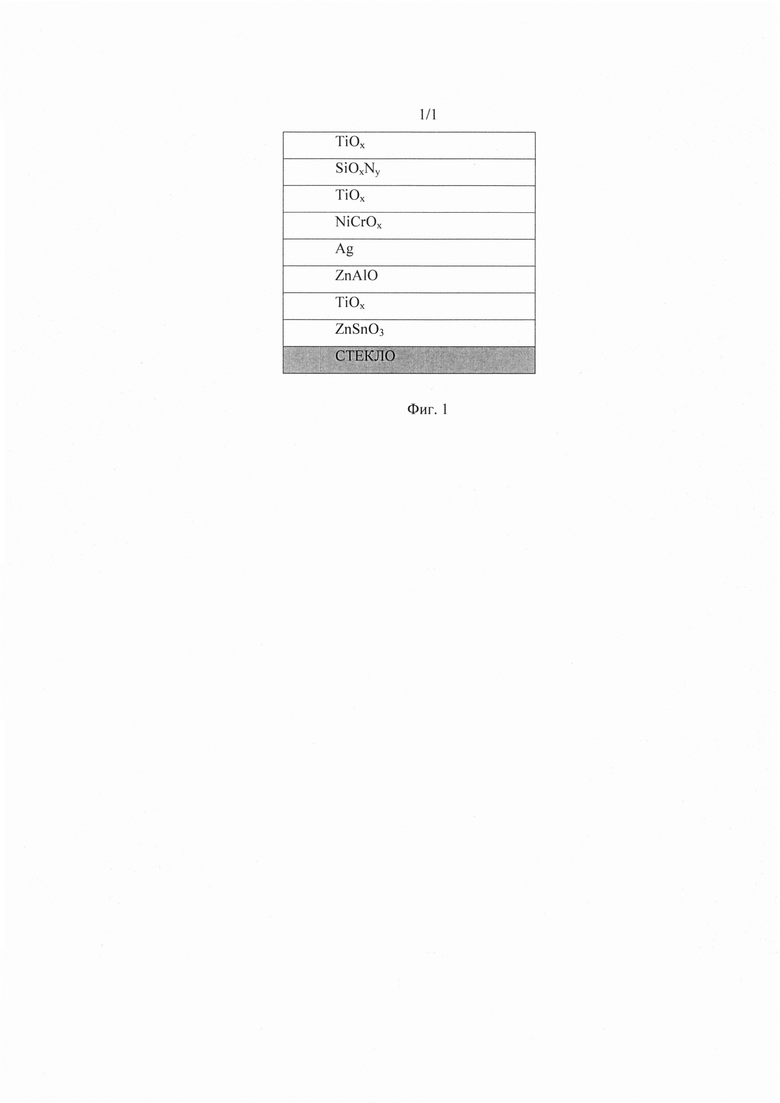

Для достижения всех указанных выше целей, а также целей, вытекающих из предложенного ниже подробного описания, настоящее изобретение представляет собой изделие с покрытием, нанесенным на стеклянную подложку. Соответственно, покрытие состоит из следующих слоев, последовательно нанесенных на стеклянную подложку:

первый диэлектрический слой, содержащий станнат цинка;

второй диэлектрический слой, содержащий, по меньшей мере, один из сплавов TiOx, ниобия, хрома, где значение х находится между 1,5 и 2,0, расположенный на первом диэлектрическом слое и контактирующим с ним;

затравочный слой, содержащий оксид цинка, расположенный на втором диэлектрическом слое и контактирующий с ним;

слой, отражающий инфракрасное (ИК) излучение, содержащий серебро и расположенный на подложке поверх по крайней мере затравочного слоя и контактирующий с ним;

блокирующий слой, содержащий NiCrOx, расположенный над слоем, отражающим ИК излучение, и контактирующий с ним, где значение х находится между 1,5 и 2;

третий диэлектрический слой, содержащий TiOx, расположенный над блокирующим слоем и контактирующий с ним;

четвертый диэлектрический слой, содержащий оксинитрид кремния (SiOxNy), где отношение х/у находится между 1,8 и 2,2, расположенный над третьим диэлектрическим слоем и контактирующим с ним;

и защитный слой, содержащий TiOx;

при этом как минимум один из упомянутых выше слоев - первый диэлектрический слой, второй диэлектрический слой или третий диэлектрический слой - находится в субстехиометрическом состоянии;

и каждый указанный выше слой покрытия наносится методом распыления, и покрытие имеет удельное поверхностное сопротивление (RS) от 3 Ом/квадрат до 6 Ом/квадрат, а коэффициент пропускания света в видимой части спектра изделия с покрытием составляет не менее 50%, а отношение коэффициента пропускания видимого света и солнечного фактора g изделия с покрытием составляет более 1,3.

В другом предпочтительном варианте реализации изобретения слои имеют следующие толщины:

первый диэлектрический слой, содержащий станнат цинка - толщина 10-20 нм;

второй диэлектрический слой, содержащий TiOx - толщина 7-24 нм;

затравочный слой, содержащий оксид цинка - толщина 1-10 нм;

слой, отражающий инфракрасное (ИК) излучение и содержащий серебро - толщина 8-20 нм;

блокирующий слой, содержащий никель и/или хром - толщина 1-4 нм;

третий диэлектрический слой, содержащий TiOx - толщина 10-24 нм;

четвертый диэлектрический слой, содержащий оксинитрид кремния - толщина 14-34 нм;

защитный слой, содержащий TiOx - толщина 1-5 нм.

В другом предпочтительном варианте реализации изобретения первый диэлектрический слой, содержащий станнат цинка, находится в прямом контакте со стеклянной подложкой.

В другом предпочтительном варианте реализации изобретения у изделия с покрытием по п. 1 второй диэлектрический слой содержит TiOx.

В другом предпочтительном варианте реализации изобретения по меньшей мере один из слоев - первый диэлектрический слой, второй диэлектрический слой и третий диэлектрический слой - имеет показатель преломления света между 1,5 и 2,5 при длине волны 550 нм.

В другом предпочтительном варианте реализации изобретения защитный слой имеет показатель преломления света между 2,2 и 2,7 при длине волны 550 нм.

В другом предпочтительном варианте реализации настоящего изобретения покрытие имеет нормальный коэффициент излучения не более 0,05.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Фиг. 1 представляет собой вид в поперечном разрезе изделия с покрытием, содержащим один слой, отражающий ИК излучение.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

Перед тем, как выбрать наиболее подходящую конфигурацию многослойной структуры, необходимо учесть несколько важных аспектов для обеспечения хорошей механической прочности, коррозионной стойкости, стойкости к царапинам и/или высокого отношения коэффициента пропускания видимого света и солнечного фактора g, который называют селективностью, определяемой в соответствии с международным стандартом ISO 9050 (2003).

Нижний слой, который будет соприкасаться со стеклянной поверхностью, должен быть выбран с учетом характеристик адгезии к стеклу и способности блокировать миграцию ионов со стеклянной поверхности в многослойную структуру. Установлено, что применение ZnSn03 обладает хорошей адгезионной способностью со стеклом и имеет достаточную объемную массовую плотность для блокирования миграции ионов на слой серебра.

Цель использования стекла с низкоэмиссионным покрытием - максимизировать количество отраженного ультрафиолетового и инфракрасного света обратно во внутреннюю среду без ущерба для количества передаваемого видимого света. Как правило, для этой цели используется такой материал как серебро. В соответствии с этим, многослойная низкоэмиссионная структура содержит по меньшей мере один слой серебра с комбинацией из одного или нескольких диэлектрических слоев для повышения характеристик отражения ИК излучения, которые увеличивают отношение коэффициента пропускания видимого света и солнечного фактора (селективность). Благодаря своей электронной структуре атомы серебра могут окисляться, что приводит к изменению характеристик слоя серебра. Кроме того, слои серебра должны обеспечивать надлежащую адгезию с соседними слоями для увеличения механической прочности всей многослойной структуры. Слои выше и ниже слоя серебра должны блокировать проникновение кислорода и иметь хорошую адгезию со слоем серебра. Обнаружено, что затравочный слой оксида цинка, легированный алюминием, который расположен под слоем серебра, и блокирующий никель-хромовый слой, который расположен над слоем серебра, играют решающую роль в обеспечении прочности и эффективности изделий из стекла с покрытием. Окисление повышает прочность блокирующего слоя и предотвращает растрескивание блокирующего слоя. С другой стороны, важно определить количество кислорода, поступающего в область, где происходит осаждение. Преимущество использования затравочного слоя оксида цинка, легированного для этой цели алюминием, состоит в том, что затравочный слой сформирован под серебром таким образом, чтобы предотвратить диффузию кислорода через данный слой на металлический слой серебра, отражающий ИК излучение.

Защитный слой, который является самым верхним слоем в многослойной структуре, должен быть выбран с учетом самой низкой шероховатости поверхности покрытия и хорошей адгезии с нижним слоем. Еще один аспект изобретателя заключается в том, что использование двух верхних слоев SiOxNy и TiOx в многослойной структуре заметно улучшило устойчивость такой структуры к царапинам. Для обеспечения лучшей адгезии к слою TiOx и минимальной шероховатости поверхности отношение x/у для SiOxNy должно составлять от 1,8 до 2,2. Кроме того, по данным экспериментов, значение x для TiOx должно составлять от 1,5 до 2,0, чтобы иметь хорошую адгезию с SiOxNy.

Предлагается изделие с покрытием, нанесенным на стеклянную подложку, содержащее следующую комбинацию слоев, обеспечивающих высокую механическую прочность и стойкость к царапинам: первый диэлектрический слой; второй диэлектрический слой, расположенный на первом диэлектрическом слое; затравочный слой, расположенный на втором диэлектрическом слое, первый слой, отражающий инфракрасное (ИК) излучение, содержащий серебро, расположенный над затравочным слоем; блокирующий слой, расположенный на первом слое, отражающим инфракрасное (ИК) излучение; третий диэлектрический слой, расположенный на блокирующем слое; четвертый диэлектрический слой, расположенный на третьем диэлектрическом слое; и защитный слой, расположенный над четвертым диэлектрическим слоем.

Ввиду вышеизложенного, специалистам в данной области техники будет очевидно, что существует потребность в изделиях с покрытием, обладающих требуемой механической прочностью, коррозионной стойкостью и устойчивостью к царапинам.

Один аспект некоторых примеров реализации изобретения относится к открытию изобретателей, что использование комбинации оксида цинка, легированного алюминием, под слоем серебра и использование оксида никеля-хрома над слоем серебра представляет собой хорошую комбинацию для получения многослойной структуры с высокими адгезионными характеристиками и устойчивостью к механическим повреждениям.

Первый диэлектрический слой получают из сплава ZnSn, где Zn составляет 50 мас. %, а Sn - 50 мас. %, воздействуя на него рабочим газом Ar/02 с расходом в пределах 100-2000 станд. см3/мин., в результате чего сплав окисляется. Окисление сплава блокирует миграцию ионов с поверхности стекла в покрытие и увеличивает адгезию к поверхности стекла. Осажденный слой имеет молекулярную структуру ZnSnO3, его толщина составляет от 10 до 25 нм; в предпочтительном варианте реализации толщина составляет от 10 нм до 20 нм, наилучшее значение толщины составляет от 10 до 18 нм.

Второй диэлектрический слой, расположенный на слое ZnSnO3, получают с помощью одного из сплавов титана, ниобия, хрома, воздействуя на него рабочим газом Ar/02 с расходом в пределах 100-2000 станд. см3/мин., в результате чего сплав окисляется. Осажденный слой имеет молекулярную структуру TiOx, его толщина составляет от 7 до 30 нм; в предпочтительном варианте толщина составляет от 7 нм до 24 нм.

Затравочный слой, расположенный на слое TiOx, получают из материала с показателем преломления 1,7 или выше, который представляет собой сплав ZnAI, где Zn составляет 98 мас. %, а Al - 2 мас. %, при этом на него воздействуют рабочим газом Ar/02 с расходом в пределах 100-2000 станд. см3/мин., в результате чего сплав окисляется. Окисление сплава повышает гладкость поверхности и защищает слой серебра от кислорода. Осажденный слой имеет

молекулярную структуру ZnO, его толщина составляет от 1 до 10 нм; в предпочтительном варианте толщина составляет от 1 нм до 4 нм.

Отражающий ИК излучение слой, содержащий серебро, и отражающий ИК излучение слой, расположенный над слоем ZnO с инертным рабочим газом - аргоном; толщина отражающего ИК излучение слоя составляет от 8 нм до 20 нм; в предпочтительном варианте толщина составляет от 11 до 18 нм.

Блокирующий слой, расположенный на отражающем ИК излучение слое, осаждается сплавом NiCr, где Ni составляет 80 мас. %, а Cr - 20 мас. %, с расходом рабочего газа Ar/02 в пределах 100-2000 станд. см3/мин., в результате чего сплав окисляется. Этот слой защитит отражающий ИК излучение слой (серебро) от кислорода. Осажденный слой имеет молекулярную структуру NiCrOx, значение х составляет от 1,5 до 2, чтобы иметь хорошую адгезию с TiOx; и толщина слоя составляет от 1 нм до 4 нм.

Третий диэлектрический слой, расположенный на слое NiCrOx, осаждается керамической плитой TiOx с расходом рабочего газа Ar/02 в пределах 100-2000 станд. см3/мин. Осажденный слой имеет молекулярную структуру TiOx, а толщина составляет от 10 до 24 нм; в предпочтительном варианте реализации толщина составляет от 16 нм до 23 нм.

Четвертый диэлектрический слой, расположенный на третьем диэлектрическом слое TiOx и контактирующий с ним, осаждается SiAl покрытием с расходом рабочего газа Ar/02/N2 в пределах 100-2000 станд. см3/мин. Осажденный слой находится имеет молекулярную структуру SiOxNy, соотношение х/у составляет от 1,8 до 2,2, а толщина составляет от 14 до 34 нм. Как минимум один из слоев - первый диэлектрический слой, второй диэлектрический слой и третий диэлектрический слой - имеет показатель преломления света между 1,5 и 2,5 при длине волны 550 нм.

Защитный слой, расположенный на слое SiOxNy, осаждается керамической плитой TiOx с расходом рабочего газа Ar/02 в пределах 100-2000 станд. см3/мин. Благодаря своей молекулярной ориентации поверхность сплава будет чрезвычайно гладкой. Более гладкие слои способствуют уменьшению суммы силы сжатия, что значительно снижает напряжение, в результате чего уменьшается площадь поверхности, контактирующая с внешней средой, воздействия которой вредны для покрытия. Осажденный слой имеет молекулярную структуру TiOx, его толщина составляет от 1 до 5 нм; в предпочтительном варианте толщина составляет от 2 нм до 4 нм. Защитный слой имеет показатель преломления между 2,2 и 2,7; при длине волны 550 нм. Покрытие имеет нормальную излучательную способность не более 0,05.

Некоторые измерения, выполненные для определения оптических характеристик и удельного поверхностного сопротивления:

A. Пропускание света

Для измерения пропускания света использовался спектрофотометр Perkin Elmer.

B. Удельное поверхностное сопротивление

Измерение удельного поверхностного сопротивления осуществлялось с помощью станции Signatone с четырехточечным зондом.

В ходе экспериментальных исследований образца были получены следующие результаты:

A. Пропускание света: от 50% до 74%; предпочтительный результат - 70% до 74%. Отношение коэффициента пропускания видимого света и солнечного фактора g изделия с покрытием составляет более 1,3.

B. Удельное поверхностное сопротивление: от 3 Ом/кв. до 6 Ом/кв. Предпочтительный результат - 4,3 Ом/кв.

По результатам эксперимента специалистам в данной области будет очевидно, что настоящее изобретение представляет собой значительный технологический прорыв. Предпочтительные варианты реализации раскрытых здесь прозрачных покрытий обладают превосходными спектральными рабочими характеристиками, включая хорошее пропускание видимого света и отличающееся преимуществом низкое пропускания солнечного излучения, которое представляет собой высокие уровни прямой солнечной радиации, что непосредственно связано с величиной селективности, которая больше 1,3.

Кроме селективности, превышающей 1,3, и высокой прочности, полученное изделие с покрытием может обладать исключительными цветовыми свойствами. Вышеупомянутых цветовых свойств достигают за счет использования хорошо известных координат цветности «L*», «а*» и «b*», которые представляют собой известные системы цветовых пространств CIE Lab. Указанных выше свойств можно достичь за счет использования бесцветного стекла для (каждой) панели остекленения. Таким образом, для любого варианта реализации (например, любой комбинации свойств), отмеченного здесь, (каждая) панель может быть выполнена из бесцветного стекла, такого как бесцветное известково-натриевое флоат-стекло. Однако, изобретение не ограничено этим. Например, можно использовать тонированное стекло. Также можно использовать другие типы стекол, кроме известково-натриевого стекла. Изделие с покрытием будет иметь значение Rg(a) больше -1 и ниже 4, значение Rf(a) больше -2 и ниже 2, значение Т(а) больше -4 и ниже 0, Т(b) больше -0,5 и ниже 3,5, значение Rg(b) больше -10 и ниже -5, значение Rf(b) больше -10 и ниже -5.

Объем настоящего изобретения раскрыт в последующей патентной формуле и не ограничивается примерами, приведенными в качестве иллюстраций в детальном описании. Так как специалисты в соответствующей области техники могут предложить свои варианты реализации изобретения на основании патентной формулы, не отходя от принципов настоящего изобретения.

Изобретение относится к архитектурному стеклу с низкоэмиссионным покрытием. Покрытие, нанесенное на стеклянную подложку, содержит следующие слои, последовательно нанесенные на стеклянную подложку: первый диэлектрический слой, содержащий станнат цинка; второй диэлектрический слой, содержащий по меньшей мере один из сплавов TiOx, ниобия, хрома, где значение х находится между 1,5 и 2,0, расположенный на первом диэлектрическом слое и контактирующий с ним; затравочный слой, содержащий оксид цинка; слой, отражающий инфракрасное (ИК) излучение, содержащий серебро; блокирующий слой, содержащий NiCrOx, где значение х находится между 1,5 и 2; третий диэлектрический слой, содержащий TiOx; четвертый диэлектрический слой, содержащий оксинитрид кремния (SiOxNy), где отношение х/у находится между 1,8 и 2,2; защитный слой, содержащий TiOx. Технический результат – повышение прочности стекла с покрытием. 6 з.п. ф-лы, 1 ил.

1. Изделие с покрытием, нанесенным на стеклянную подложку, при этом покрытие состоит из следующих слоев, последовательно нанесенных на стеклянную подложку:

первый диэлектрический слой, содержащий станнат цинка;

второй диэлектрический слой, содержащий по меньшей мере один из сплавов TiOx, ниобия, хрома, где значение х находится между 1,5 и 2,0, расположенный на первом диэлектрическом слое и контактирующий с ним;

затравочный слой, содержащий оксид цинка, расположенный на втором диэлектрическом слое и контактирующий с ним;

слой, отражающий инфракрасное (ИК) излучение, содержащий серебро, и расположенный на подложке, и контактирующий с затравочным слоем;

блокирующий слой, содержащий NiCrOx, расположенный над слоем, отражающим ИК-излучение, и контактирующий с ним, где значение х находится между 1,5 и 2;

третий диэлектрический слой, содержащий TiOx, расположенный над блокирующим слоем и контактирующий с ним;

четвертый диэлектрический слой, содержащий оксинитрид кремния (SiOxNy), где отношение х/у находится между 1,8 и 2,2, расположенный над третьим диэлектрическим слоем и контактирующий с ним;

и защитный слой, содержащий TiOx,

при этом как минимум один из упомянутых выше слоев - первый диэлектрический слой, второй диэлектрический слой или третий диэлектрический слой - находится в субстехиометрическом состоянии;

и каждый указанный выше слой покрытия наносится методом распыления, и покрытие имеет удельное поверхностное сопротивление (RS) от 3 Ом/квадрат до 6 Ом/квадрат, а коэффициент пропускания света в видимой части спектра изделия с покрытием составляет не менее 50%, а отношение коэффициента пропускания видимого света и солнечного фактора g изделия с покрытием составляет более 1,3.

2. Изделие с покрытием по п. 1, в котором слои имеют следующие толщины:

первый диэлектрический слой, содержащий станнат цинка, - толщина 10-20 нм;

второй диэлектрический слой, содержащий TiOx, - толщина 7-24 нм;

затравочный слой, содержащий оксид цинка, - толщина 1-10 нм;

слой, отражающий инфракрасное (ИК) излучение и содержащий серебро, - толщина 8-20 нм;

блокирующий слой, содержащий никель и/или хром, - толщина 1-4 нм;

третий диэлектрический слой, содержащий TiOx, - толщина 10-24 нм;

четвертый диэлектрический слой, содержащий оксинитрид кремния, - толщина 14-34 нм;

защитный слой, содержащий TiOx, - толщина 1-5 нм.

3. Изделие с покрытием по п. 1, в котором первый диэлектрический слой, содержащий станнат цинка, находится в прямом контакте со стеклянной подложкой.

4. Изделие с покрытием по п. 1, в котором второй диэлектрический слой содержит TiOx.

5. Изделие с покрытием по п. 1, в котором по меньшей мере один из слоев - первый диэлектрический слой, второй диэлектрический слой и третий диэлектрический слой - имеет показатель преломления света между 1,5 и 2,5 при длине волны 550 нм.

6. Изделие с покрытием по п. 1, в котором защитный слой имеет показатель преломления света между 2,2 и 2,7 при длине волны 550 нм.

7. Изделие с покрытием по п. 1, в котором покрытие имеет нормальный коэффициент излучения не более 0,05.

| Устройство для определения магнитного момента и координат дипольного источника поля | 1987 |

|

SU1465841A1 |

| СОЛНЦЕЗАЩИТНАЯ СЛОИСТАЯ СТРУКТУРА | 2006 |

|

RU2406704C2 |

| СОЛНЦЕЗАЩИТНОЕ ПОКРЫТИЕ С ВЫСОКИМ КОЭФФИЦИЕНТОМ СОЛНЕЧНОГО ТЕПЛОПОСТУПЛЕНИЯ | 2010 |

|

RU2502688C2 |

| ПОДЛОЖКА С ТЕПЛОРЕГУЛИРУЮЩИМ ПОКРЫТИЕМ ДЛЯ ИЗОЛЯЦИОННОГО СТЕКЛЯННОГО БЛОКА | 2003 |

|

RU2342335C2 |

| US 20150118465 A1, 30.04.2015. | |||

Авторы

Даты

2019-04-01—Публикация

2016-06-21—Подача