Настоящее изобретение относится к датчику для определения свойств газа, в частности горючего газа, для того, чтобы оптимизировать его сгорание.

Существует много вариантов применения, в которых полезно определять параметры газа, такие как те, что измеряются посредством настоящего изобретения. В частности, в случае природного газа особенно полезно знать некоторые свойства природного газа для того, чтобы, среди прочих вариантов применения, оптимизировать сгорание и безопасно эксплуатировать горелку или машину, контролировать производство или смешивание природного газа или биогаза или контролировать энергию, подаваемую во всей цепочке снабжения природным газом.

Природный газ поступает из разнообразных источников и неоднократно смешивается операторами сетей перед достижением точки своего использования. Это означает, что состав природного газа может варьироваться в значительной степени, и это оказывает влияние на потребные количества воздуха для обеспечения оптимального сгорания. Оптимальное количество воздуха (кислорода), необходимого для обеспечения оптимального сгорания в системе, изменяется с изменением состава природного газа и двух представляющих интерес параметров, представляющих собой значение лямбды (λ) и число Воббе (WО).

Число Воббе может быть определено посредством измерения вязкости газа, как это более подробно объясняется здесь ниже. Однако зависимость между вязкостью газа и числом Воббе не является точной, и именно поэтому измерение вязкости газа может быть скорректировано с использованием измерения удельной теплопроводности того же самого газа или с измерением содержания диоксида углерода, как это описано здесь ниже.

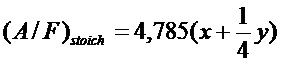

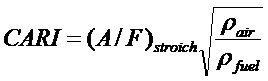

Стехиометрически потребное количество воздуха для топлива представляет собой количество сухого воздуха, необходимого для полного сгорания одного моля топочного газа (с воздухом, содержащим только 20,9% кислорода). Соотношение воздух/топливо (A/F) для каждого моля углеводородного топлива CxHy, для достижения полного сгорания, определяется формулой

В таблице 1, приведенной ниже, показаны выбранные углеводороды и их соответствующие потребные количества воздуха

Таблица 1. Требования к соотношению количества воздуха и топлива для сгорания выбранных алканов

компонент i (A/F)stoich

метан 9,57

бензин 14,7

этан 16,75

пропан 23,93

бутан 31,1

пентан 38,28

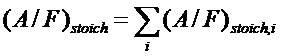

Для смеси газов с составом [Xi] соотношение воздуха и топлива может быть вычислено по формуле

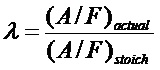

Значение лямбды (λ) определяется выражением

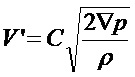

При сгорании топливо и объем воздушного потока V’ зависит от плотности ρ согласно соотношению:

где

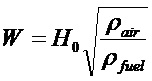

Если CARI известен, то можно отрегулировать расход воздуха таким образом, чтобы получить требуемое значение для λ. Число Воббе (WО) определяет требуемый расход воздуха и определяется как

где Н0 представляет собой теплотворную способность.

Оказывается, что для диапазона состава в природном газе выясняется, что число Воббе и CARI связаны посредством соотношения

По различным причинам требование получения правильного значения для λ обычно обсуждают в литературе, используя число Воббе, а не CARI. Число Воббе является важным критерием взаимозаменяемости газов для промышленного применения. В случае, когда число Воббе остается почти постоянным, изменение состава газа не изменяет потребное количество и скорость воздуха для горения. Однако зависимость между числом Воббе и вязкостью не является точной.

Выбор правильного значения λ также зависит от варианта применения. В устройстве или машине, работающих на природном газе, качество топлива подвержено изменениям, и, следовательно, для управления сгоранием полезно знать число Воббе. Число Воббе может быть измерено перед, во время и после сгорания. Способы измерения во время сгорания основаны на ионизационном токе выходящего пламени и/или замере температуры. Способы измерения после сгорания используют датчик кислорода для определения соотношения воздуха и топлива для сгорания (коэффициент избытка воздуха). Недостатки этих способов заключаются в том, что они являются сложными и дорогостоящими. Кроме того, надежность их проблематична, поскольку они имеют место в камере сгорания или в выхлопной трубе сгорания, и делает их склонными к дрейфу показаний. Помимо этого, никакой из этих способов не пригоден для применения зажигания. Установка датчика на входе позволяет изменять соотношение воздуха и топлива перед запуском устройства, избегая таким образом проблем с зажиганием.

Задача изобретения заключается в том, чтобы предложить датчик, который делает возможным точное измерение вязкости газа, будучи при этом компактным и экономичным в производстве и сборке.

Более конкретная задача изобретения, для вариантов применения, относящихся к горючим газам, в частности к природному газу, заключается в том, чтобы предложить датчик, который делает возможным точное измерение числа Воббе газа, будучи при этом компактным и экономичным в производстве и сборке.

Предпочтительно предложить газовый датчик, который является надежным, легким в реализации и экономичным в использовании.

Предпочтительно предложить газовый датчик, который является прочным и устойчивым в течение его предполагаемого срока службы.

Как было показано в публикации “Natural gas: physical properties and combustion features” (“Природный газ: физические свойства и характеристики горения”), Бонна (Bonne) и другие (2006 г.) предложили следующее общее уравнение:

где λ представляет собой удельную теплопроводность (калории/с м°C) и ТL, TH представляют собой соответственно низкую и высокую температуры (°C), η представляет собой вязкость газа (в микропуазах).

При измерении удельной теплопроводности газа при двух температурах может быть определена высшая теплота сгорания (HHV), и точность измерения Числа Воббе может быть повышена.

Помимо этого, для повышения точности измерения числа Воббе можно также использовать датчик двуокиси углерода.

Газовый датчик, соответствующий вариантам осуществления изобретения, сконфигурирован таким образом, чтобы измерять вязкость газа и один или более дополнительных параметров, выбранных из группы, включающей в себя удельную теплопроводность, содержание двуокиси углерода, температуру, давление, влажность и число Воббе газа. Дополнительные параметры полезны для получения правильного значения для λ.

Они представляют собой множество прикладных случаев, где система могла бы выиграть от датчика числа Воббе, который является надежным, прочным, компактным, экономически эффективным и который может функционировать на входе устройства или машины, работающих на природном газе, или для производства, смешивания или распределения природного газа. Неисчерпывающий список примеров включает в себя бойлеры, печи, водонагреватели, машины комбинированного производства тепловой и электрической энергии, турбины, микротурбины, топливные элементы.

Устройства и машины, работающие на природном газе, с регулируемым соотношением воздуха и топлива могут выиграть от датчика числа Воббе, соответствующего вариантам осуществления этого изобретения. Этот датчик может быть встроен во входное отверстие для природного газа в этом устройстве или машине и обеспечивает то, что сгорание остается эффективным. При изменении состава природного газа оптимальные потребные количества воздуха для устройства или машины могут быть отрегулированы на основе числа Воббе, измеренного на входе устройства или машины. Кроме того, уменьшаются проблемы с зажиганием, поскольку число Воббе измеряется даже прежде того, как запускается устройство, и устройство или машина могут быть запущены с правильными оптимальными потребными количествами воздуха. Датчик числа Воббе надежен, поскольку он не взаимодействует с газом, прочен и не имеет никаких движущихся частей, компактен и экономически эффективен, позволяет интегрировать себя в разнообразные устройства или машины, работающие на природном газе.

Что касается вариантов применения в транспортных средствах, работающих на природном газе (грузовых автомобилях, автомашинах, мотоциклах, лодках, самолетах), то имеются большие отклонения в составе топлива на основе природного газа, предназначенного для транспортных средств, зависящие от места расположения газозаправочной станции и также важные сезонные изменения в этом составе между зимой и летом. Это приводит к тому, что трудно предсказать результаты смешивания различных составов топлива в баке транспортного средства, работающего на природном газе. Для преодоления проблем зажигания и сгорания, связанных с отклонением состава топлива, может быть интегрирован датчик числа Воббе, соответствующий этому изобретению, для измерения параметров топлива транспортного средства, работающего на природном газе. Соотношение воздуха и топлива для этого состава можно, следовательно, отрегулировать до оптимального, перед зажиганием или во время горения.

Что касается вариантов применения в производстве биогаза и свече для сжигания излишка газа, то аэробные, анаэробные и гибридные биореакторы производят биогаз благодаря ферментации разнообразных биологически разлагаемых материалов. Мониторинг содержания метана в производимом газе является существенно важным для управления скоростью подачи исходных материалов и обеспечения стабильности реакции. Один важный параметр для управления реакцией биопереработки представляет собой измерение содержания метана в производимом биогазе. Поскольку содержание метана может быть коррелированно с числом Воббе, то газовый датчик, соответствующий вариантам осуществления этого изобретения, может быть применен к мониторингу производимого биогаза. Скоростью, с которой исходные материалы подаются в установку биопереработки, можно управлять по выходным данным измерения числа Воббе производимого биогаза. Кроме того, настоящий датчик может измерять число Воббе газа, протекающего в выходном отверстии для факельного выброса, и, основываясь на этой информации, газ воспламеняют или выпускают.

Что касается вариантов применения в распределении природного газа или интегрирования в газовый расходомер, то газовый датчик, соответствующий вариантам осуществления этого изобретения, может быть интегрирован вместе с газовым расходометром. Такого рода система может предоставлять данные об объеме и энергосодержании газа, поставленного в некоторую точку сети снабжения природным газом.

Для портативных вариантов применения газовый датчик, соответствующий вариантам осуществления этого изобретения, является компактным и имеет достаточно низкое энергопотребление для того, чтобы быть интегрированным в портативный измеритель числа Воббе. Такого рода переносной инструмент может работать на батареях и может присоединяться линиям подачи природного газа для того, чтобы измерять число Воббе газа.

Настоящее изобретение может также использоваться просто для измерения вязкости газа там, где это необходимо.

Здесь раскрыт датчик для измерения свойств газа, включающий в себя датчик вязкости газа, содержащий взаимодействующую с газом часть, находящуюся в контакте с газом, подлежащим измерению, и систему измерительной камеры, содержащую измерительную камеру, первый проход с высоким сопротивлением, соединяющий по текучей среде измерительную камеру с взаимодействующей с газом частью, генератор давления, сконфигурированный таким образом, чтобы создавать изменение давления в измерительной камере, и датчик давления, сконфигурированный таким образом, чтобы измерять изменяющееся во времени отклонение давления газа в измерительной камере, причем изменяющееся во времени отклонение давления в измерительной камере вследствие течения газа через проход с высоким сопротивлением коррелированно с вязкостью газа. Датчик вязкости газа дополнительно содержит систему эталонной камеры, содержащую эталонную камеру и второй проход с высоким сопротивлением, соединяющий между собой по текучей среде эталонную камеру и взаимодействующую с газом часть, причем эталонная камера связана с датчиком давления измерительной камеры так, что датчик давления сконфигурирован таким образом, чтобы измерять перепад давления между давлением в измерительной камере и давлением в эталонной камере.

В предпочтительном варианте осуществления изобретения первый проход с высоким сопротивлением и второй проход с высоким сопротивлением имеют форму капиллярных каналов.

В предпочтительном варианте осуществления изобретения датчик давления содержит упруго деформируемую мембрану, смещение которой дает значение измерения перепада давления, причем деформируемая мембрана образует границу раздела между объемом газа, содержащимся в измерительной камере, и объемом газа, содержащимся в эталонной камере.

В предпочтительном варианте осуществления изобретения генератор давления системы измерительной камеры содержит нагреватель, расположенный в измерительной камере и сконфигурированный таким образом, чтобы нагревать газ в этой камере, и отводящий тепло элемент для охлаждения газа в измерительной камере.

В предпочтительном варианте осуществления изобретения отводящий тепло элемент выполнен в виде теплоотвода, образованного массой теплопроводного материала с теплоемкостью, значительно большей, чем теплоемкость газа, содержащегося в измерительной камере.

В предпочтительном варианте осуществления изобретения теплоотвод выполнен из блока из металла с коэффициентом температуропроводности, большим, чем 8 × 10-5 м2 /с.

В предпочтительном варианте осуществления изобретения газовый датчик дополнительно содержит схему обработки сигналов, содержащую монтажную плату.

В предпочтительном варианте осуществления изобретения измерительная камера образована в полости, предусмотренной в теплоотводе системы измерительной камеры.

В предпочтительном варианте осуществления изобретения генератор давления содержит нагреватель, причем нагреватель содержит резистивный элемент, выполненный как резистивные схемные проводники на монтажной плате, или как резистивный элемент, установленный непосредственно на монтажную плату.

В предпочтительном варианте осуществления изобретения эталонная камера расположена на противоположной стороне монтажной платы от измерительной камеры.

В предпочтительном варианте осуществления изобретения датчик давления установлен внутри эталонной камеры и соединен по текучей среде через отверстие в монтажной плате с измерительной камерой.

В предпочтительном варианте осуществления изобретения взаимодействующая с газом часть содержит корпус, образующий газоприемную камеру, соединенную через входной патрубок и выходной патрубок с системой подачи газа, по которой течет газ, подлежащий измерению.

В предпочтительном варианте осуществления изобретения датчик может дополнительно содержать один или более вспомогательных датчиков, выбранных из группы, содержащей датчик CO2, датчик влажности, температурный датчик, датчик удельной теплопроводности, датчик абсолютного давления.

В предпочтительном варианте осуществления изобретения вспомогательный датчик включает в себя по меньшей мере датчик CO2.

В предпочтительном варианте осуществления изобретения по меньшей мере некоторые из вспомогательных датчиков расположены в газоприемной камере взаимодействующей с газом части.

В предпочтительном варианте осуществления изобретения по меньшей мере некоторые из вспомогательных датчиков установлены на монтажной плате.

Другие задачи и предпочтительные признаки изобретения будут очевидны из формулы изобретения, из детализированного описания и прилагаемых чертежей.

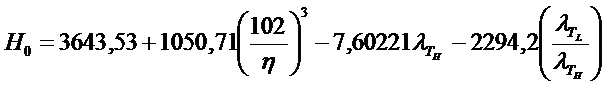

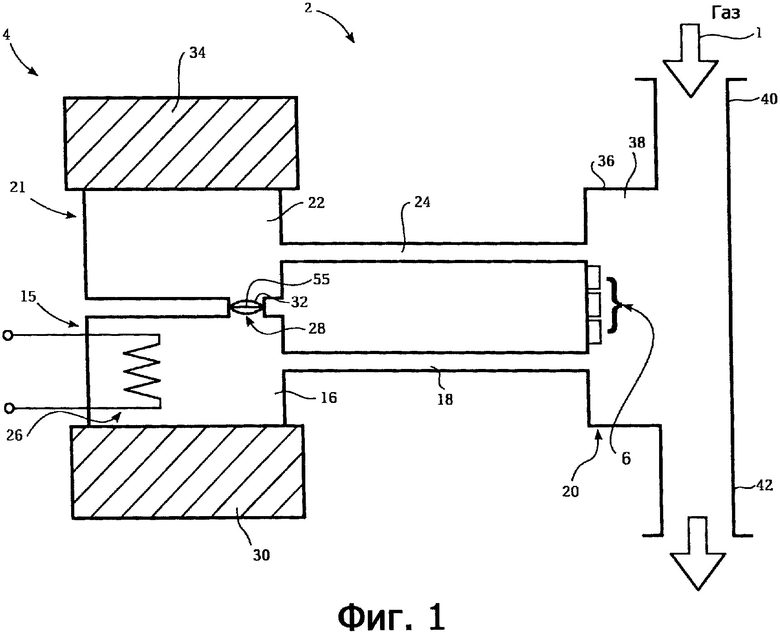

На фиг. 1 показано схематическое представление газового датчика, соответствующего варианту осуществления изобретения;

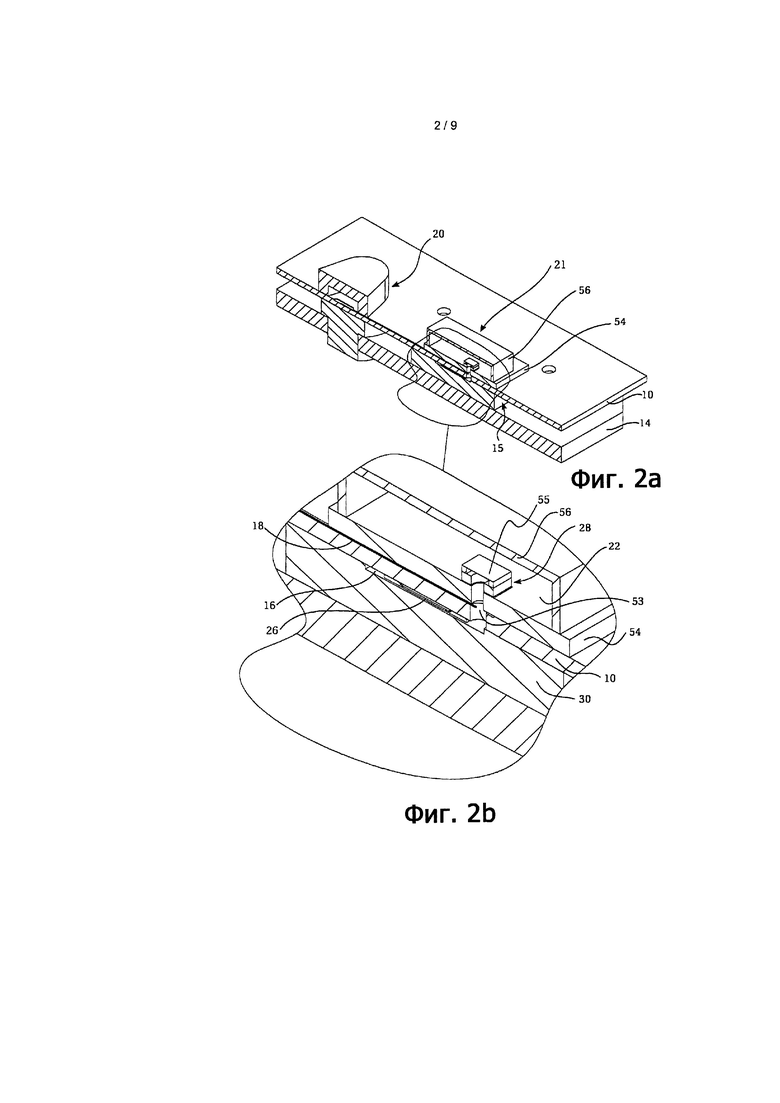

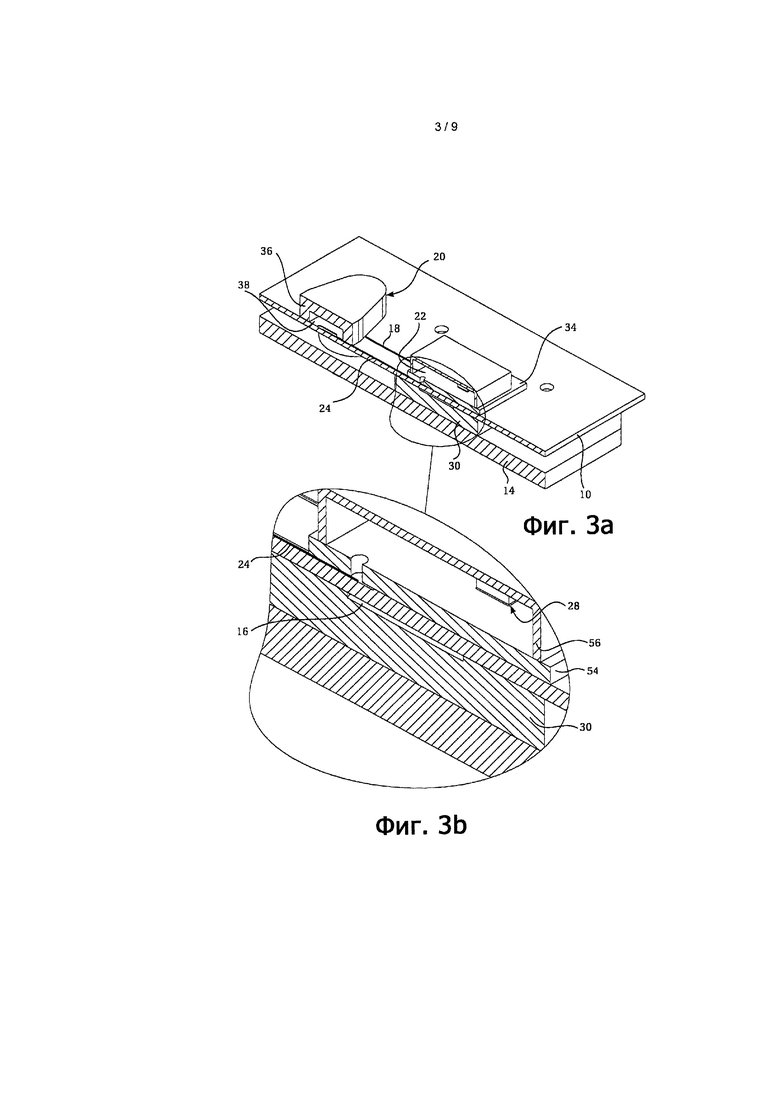

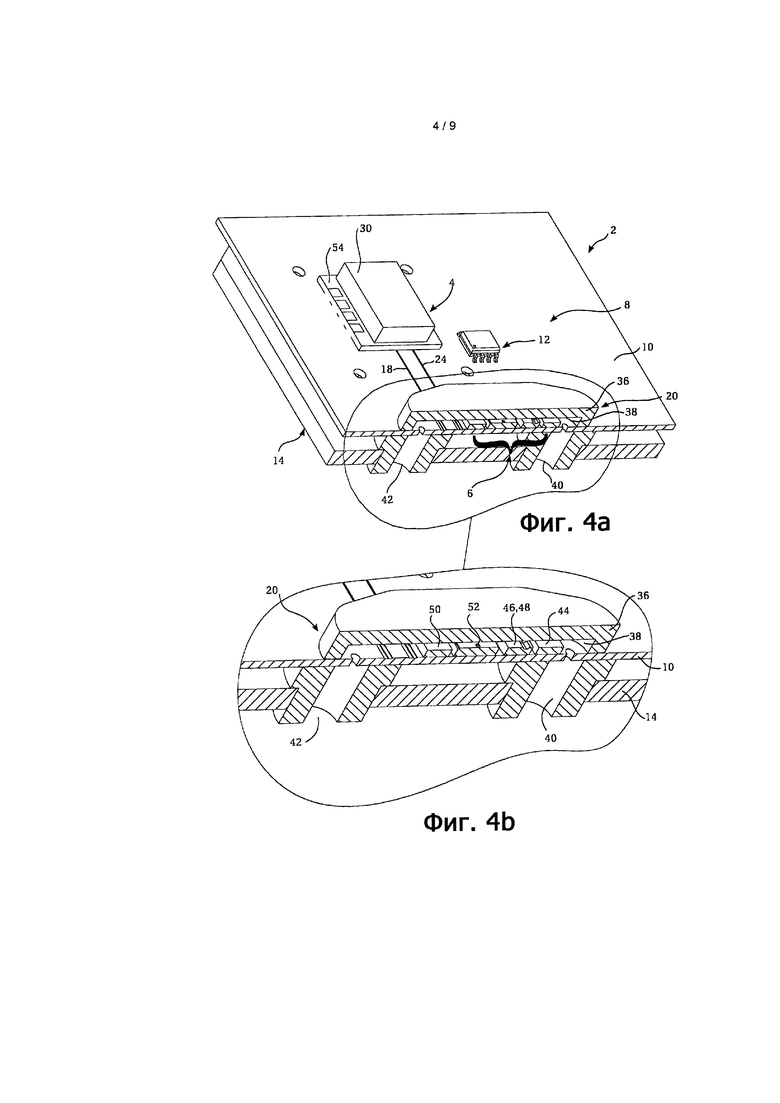

на фиг. 2a, 3a и 4a – местный вид в перспективе с разрезом газового датчика, соответствующего варианту осуществления этого изобретения, а на фиг. 2b, 3b и 4b – подробные виды соответствующих участков фиг. 2a, 3a и 4a;

на фиг. 4a – другой местный вид в перспективе с разрезом газового датчика, показанного на фиг. 2a, а на фиг. 4b – подробный вид участка фиг. 4a;

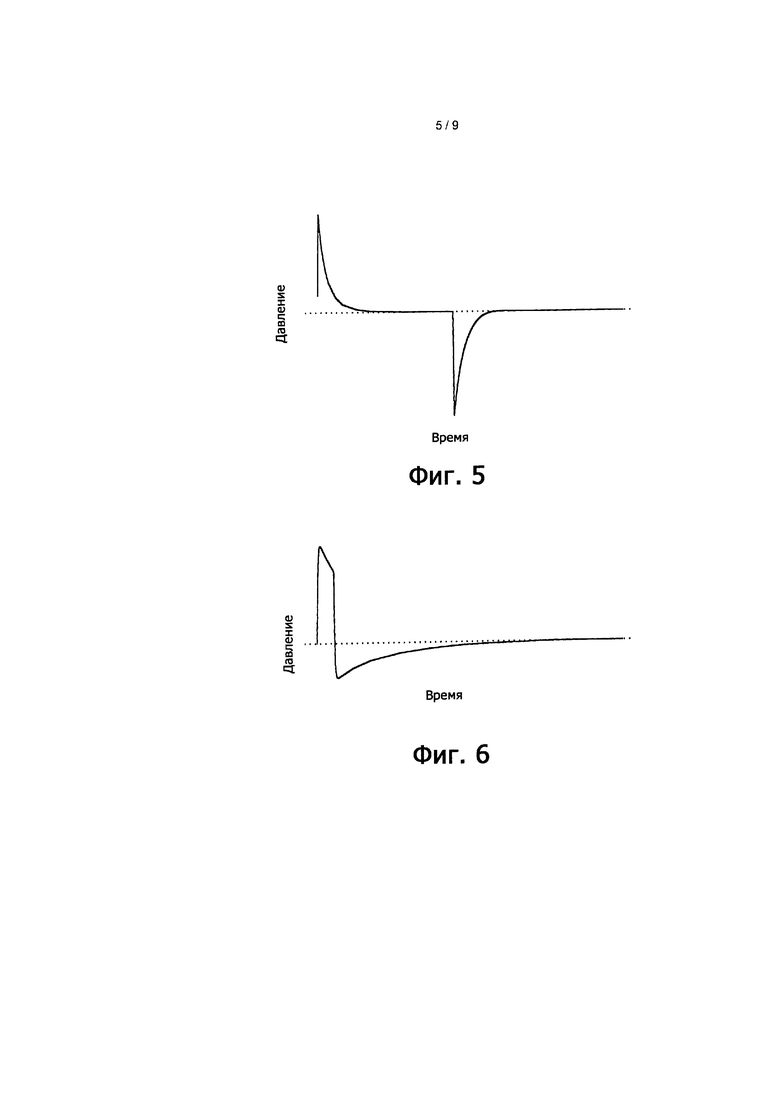

на фиг. 5 – графическое представление характера изменения давления в функции времени в измерительной камере газового датчика, соответствующего варианту осуществления изобретения;

на фиг. 6 – графическое представление характера изменения давления в функции времени в измерительной камере газового датчика, соответствующего варианту осуществления изобретения;

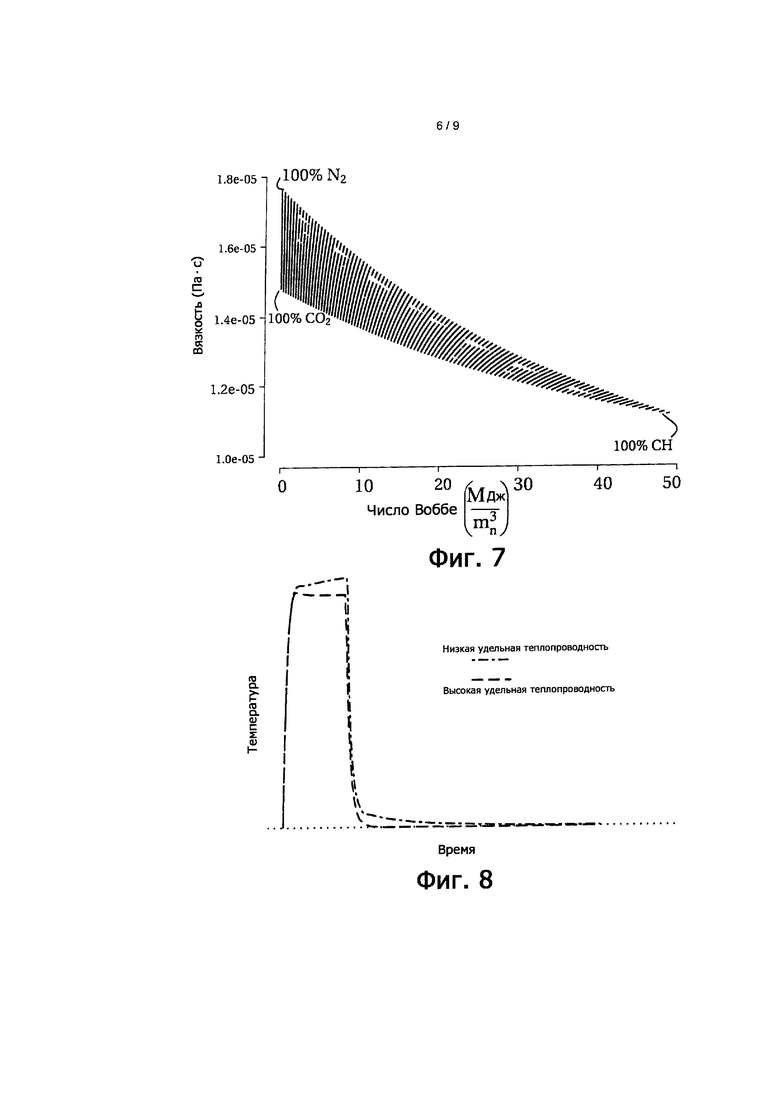

на фиг. 7 – графическое представление значений вязкости в функции числа Воббе для различных газов: N2, CO2 и CH4;

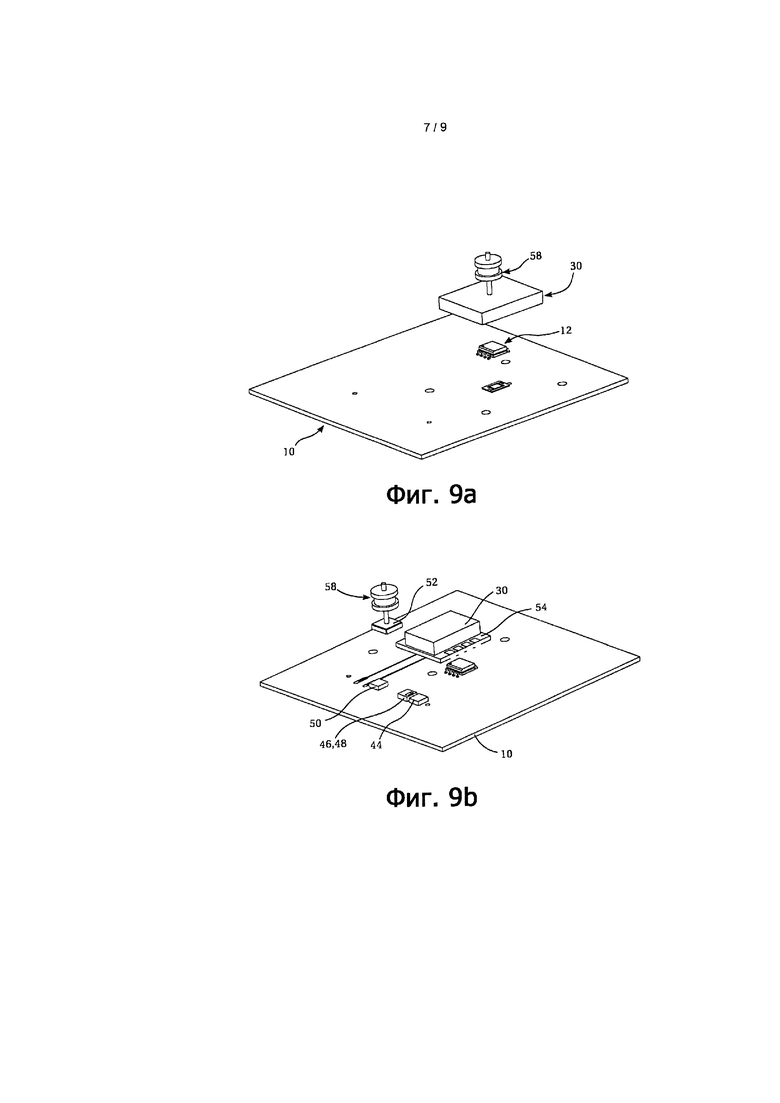

на фиг. 8 – графическое представление температурного характера изменения температуры в функции времени в измерительной камере газового датчика, соответствующего варианту осуществления изобретения;

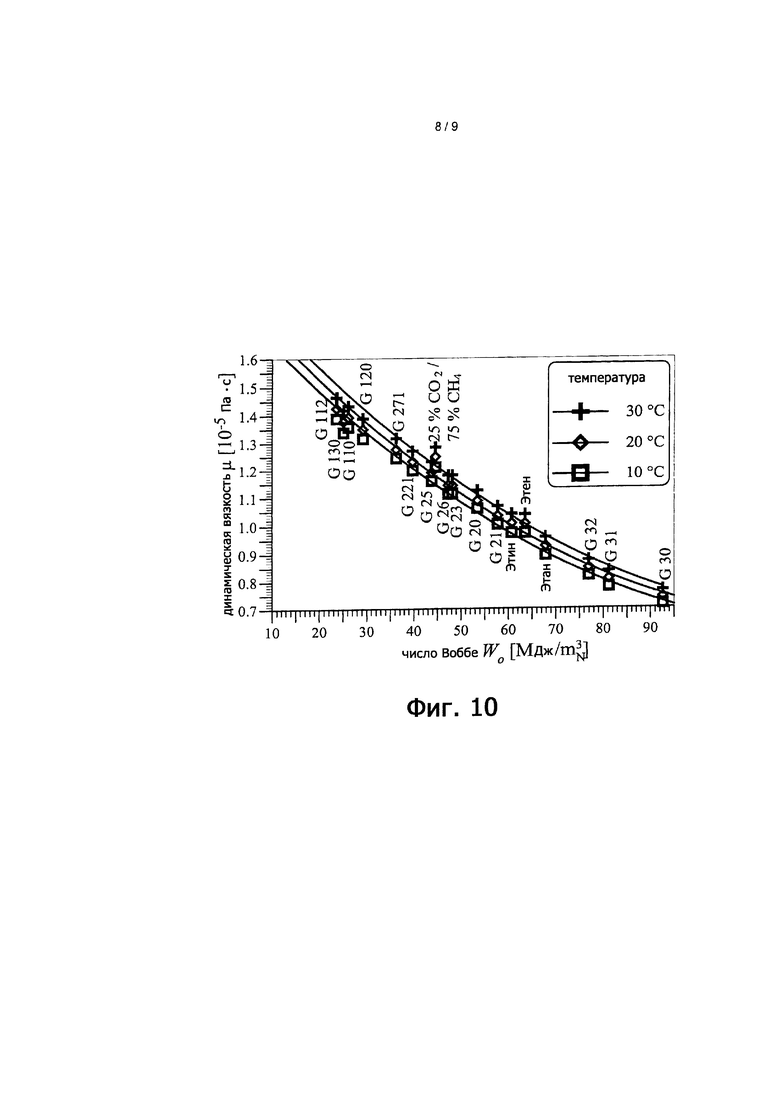

на фиг. 9a, 9b – виды в перспективе газового датчика, соответствующего варианту осуществления этого изобретения, во время сборки;

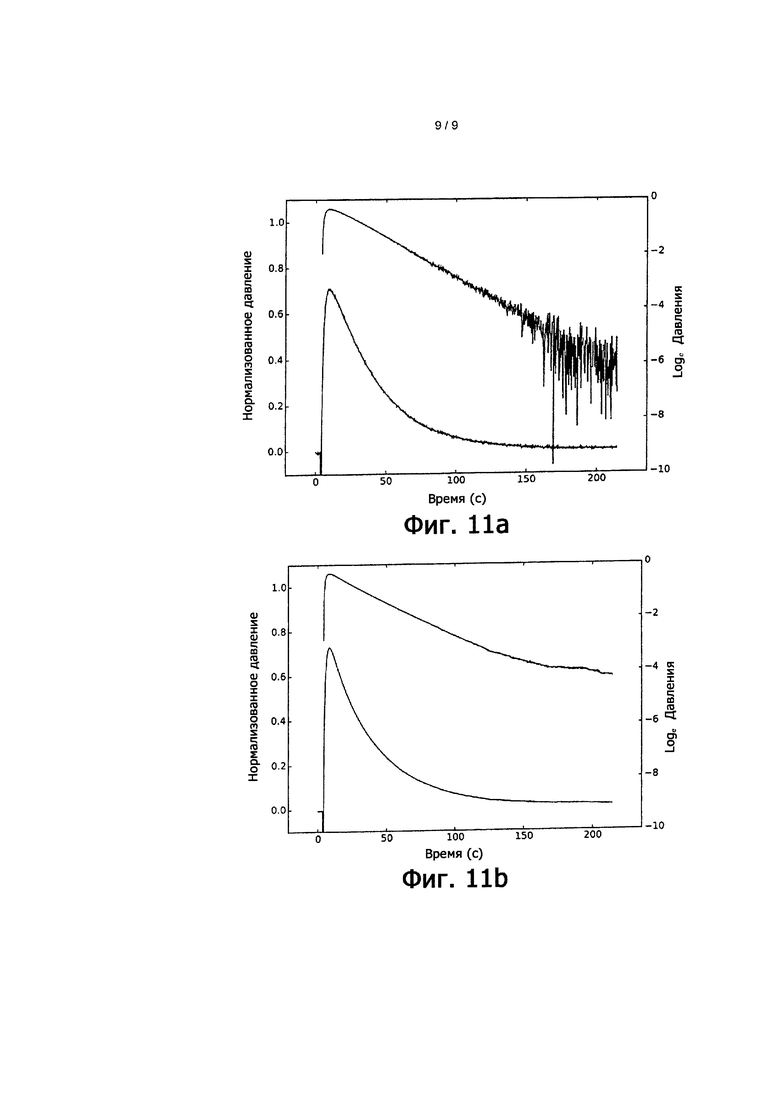

на фиг. 10 – график, представляющий известную зависимость между динамической вязкостью и числом Воббе различных горючих газов при различных температурах;

на фиг. 11a – график, на котором показаны тестовые результаты измерения давления во времени в экспериментальной установке, продувающей воздух посредством вентилятора и использующей газовый датчик без эталонной камеры и капилляра (то есть соответствующий предшествующему уровню техники);

на фиг. 11b – график, на котором показаны тестовые результаты измерения давления во времени в экспериментальной установке, продувающей воздух посредством вентилятора и использующей газовый датчик с эталонной камерой и капилляром, соответствующий варианту осуществления изобретения.

Согласно фигурам, начиная, главным образом, с фиг. 1 и 2a-4b, газовый датчик 2 согласно варианту осуществления этого изобретения сконфигурирован для измерения вязкости газа 1 и может быть дополнительно сконфигурирован таким образом, чтобы измерять другие свойства газа, включающие в себя, например, температуру, влажность, удельную теплопроводность, соотношение определенных компонентов газа, в частности CO2 (двуокиси углерода), и его абсолютное давление. Измерение вязкости газа и других параметров, упомянутых выше, особенно полезно при определении числа Воббе газа для того, чтобы оптимизировать его сгорание. Как обсуждалось выше во введении, природный газ может содержать различные горючие компоненты, так что количество кислорода или воздуха, требующегося для того, чтобы получить стехиометрическое горение, зависит от состава газа, а также и от его температуры и давления. Можно, однако, отметить, что в рамках объема изобретения определение вязкости, так же как и определение других параметров, таких как давление, температура, влажность, содержание CO2, абсолютное давление, в газовом датчике может быть использовано для других вариантов применения, не связанных с определением числа Воббе, например для того, чтобы оценивать чистоту составов газа, например, при образовании газовой смеси из N2 и H2.

В соответствии с вариантом осуществления изобретения газовый датчик 2 содержит датчик 4 вязкости газа, вспомогательные датчики 6 и схему 8 обработки сигналов, сконфигурированную таким образом, чтобы осуществлять электронное управление работой датчика и обрабатывать измеренные сигналы для того, чтобы выводить значение измерения или значения, относящиеся к измеренным свойствам газа 1. Значения измерения могут включать в себя любой один или более параметров из вязкости, влажности, температуры, давления, удельной теплопроводности и других измеренных значений, или сводного значения измерения, такого как значение числа Воббе, получаемого в результате вычисления различных основных значений измерения или в результате соотнесения этих значений. Выводимое значение измерения или выводимые значения измерения могут быть использованы внешней системой управления для управления, например, процессом горения горючего газа в устройстве, вырабатывающем теплоту, или в машине или любом устройстве, основанном на сгорании газа.

Газовый датчик 4 может образовывать единый блок, установленный в общем корпусе или на общем опорном элементе 14, но в рамках объема этого изобретения также возможно множество конструкционно независимых и отделяемых датчиков или компонентов. Например, датчик вязкости газа и вспомогательные датчики могли бы быть отдельными друг от друга компонентами, хотя в предпочтительном варианте осуществления изобретения эти различные датчики интегрированы в единый блок для компактного и экономически эффективного размещения. Схема 8 обработки сигналов может содержать монтажную плату 10 и один или более микропроцессоров или микроконтроллеров 12, установленных на монтажной плате и имеющих электрические взаимные соединения с датчиками, такими как датчик 4 вязкости газа и вспомогательные датчики 6.

Вспомогательные датчики 6 предпочтительно могут содержать датчик 44 двуокиси углерода, датчик 46 влажности, температурный датчик 48, датчик 50 удельной теплопроводности и датчик 52 абсолютного давления. Эти вспомогательные датчики предпочтительно могут быть установлены в корпусе 36 взаимодействующей с газом части 20, содержащей входной патрубок 40 и выходной патрубок 42, сообщающиеся с газоприемной камерой 38, в которой могут быть установлены вспомогательные датчики. Как было упомянуто выше, также имеется возможность установить некоторые или все вспомогательные датчики в других блоках или в других секциях газового датчика.

Подлежащий измерению газ 1 течет в газоприемную камеру 38 через входной патрубок 40 и вытекает через выходной патрубок 42, при этом вспомогательные датчики 6 находятся в контакте с газом, подлежащим измерению.

Датчик 4 вязкости газа содержит систему 15 измерительной камеры, которая содержит измерительную камеру 16, сообщенную по текучей среде с газоприемной камерой 38 через по меньшей мере один проход 18 с высоким сопротивлением, при этом измерительная камера 16 дополнительно содержит генератор 25 давления и датчик 28 давления. Проход с высоким сопротивлением оказывает сопротивление текучей среде, которое ограничивает течение газа в измерительную камеру и из нее. Измерительная камера заключает в себе некоторый объем газа, в котором давление можно изменять либо в положительном направлении, либо в отрицательном направлении относительно давления во взаимодействующей с газом части.

В предпочтительном варианте осуществления изобретения генератор давления содержит нагреватель 26 и отводящий тепло элемент 30.

Нагреватель представляет собой компонент, который может передавать тепло газу в полости для того, чтобы вызвать увеличение давления. Нагреватель может относиться к различным типам, таким как резистивный нагреватель, ультразвуковые излучатели, микроволновый излучатель, лампа с инфракрасным излучением или индукционный нагреватель. В предпочтительном варианте осуществления изобретения нагреватель может содержать тонкую мембрану с резистивной проводящей областью, которая поддерживается приблизительно в центре измерительной камеры опорной конструкцией. Нагреватель сконфигурирован таким образом, чтобы иметь низкую теплоемкость по отношению к отводящему тепло элементу для того, чтобы обеспечивать быстрое охлаждение газа при отключении нагревателя.

Отводящий тепло элемент 30 может быть в виде пассивного теплоотвода, выполненного из материала с высокой теплопроводностью, имеющего высокую теплоемкость относительно теплоемкости газа, содержащегося в измерительной камере 16. Отводящий тепло элемент может охлаждаться посредством естественной конвекции или может иметь активное охлаждение посредством жидкостной системы охлаждения, хотя в предпочтительном варианте осуществления изобретения тепловод с пассивным охлаждением, образованный, например, из относительно большой металлической плиты, обеспечивает достаточно эффективное охлаждающее воздействие для целей определения вязкости газа в соответствии с настоящим изобретением. Чтобы повысить точность датчика, важно иметь высокую удельную теплопроводность между газом в измерительной камере и нагревателем, соответственно удаляющим тепло элементом. На фиг. 8 показан спад температуры газа внутри измерительной камеры с того момента, когда нагреватель выключен, для двух теплоотводящих материалов с различными удельными теплопроводностями. Более продолжительный спад температуры будет оказывать большее влияния на постоянную времени нормализации давления внутри измерительной камеры, таким образом, если не контролировать абсолютную температуру от измерения к измерению, то будет иметь место отклонение постоянной времени увеличения давления. Поскольку было бы трудно точно управлять температурой газа в этой полости, то максимизация теплопередачи между газом и удаляющим тепло элементом измерительной камеры повышает точность датчика.

В предпочтительном варианте осуществления изобретения измерительная камера 16 по меньшей мере частично выполнена как полость внутри теплоотвода 30, который может быть создан из любого материала, который может удерживать газ и эффективно отводить от него тепло, такого как металлы (например, медь, алюминий) или керамика (например, оксид алюминия, нитрид алюминия), композиционные материалы (например, углеродные и графитовые наполнители) и графит (например пиролитический графит). Внутренняя часть измерительной камеры должна иметь высокое отношение площади поверхности к объему для того, чтобы максимизировать отвод тепла от газа, таким образом, тонкая плоская поверхность является предпочтительной. Отношение объем/площадь поверхности предпочтительно минимизировать до менее чем 40 см, а более предпочтительно – до менее чем 35 см. Теплоотводящий блок может быть изготовлен из одного материала или сочетания материалов, которые имеют высокую удельную теплопроводность и высокую теплоемкость (например, алюминий, углеродистая сталь или медь). Теплоотвод, содержащий измерительную камеру, может быть, кроме того, установлен или закреплен на другом теплоотводящем элементе с высокой теплоемкостью и удельной теплопроводностью, таком как алюминиевый или медный, для того, чтобы отводить тепло от измерительной камеры, обеспечивая таким образом то, чтобы температура в этой камере, после выключения нагревателя, быстро возвращалась к температуре окружающей среды.

Общий опорный элемент 14 предпочтительно может действовать в качестве основной теплоотводящей пластины для датчика. Материал и масса этого общего опорного элемента могут быть выбраны так, чтобы его удельная теплоёмкость была такой, чтобы во время измерения температура значительно не повышалась, например повышалась меньше чем на 0,5°C.

Проход 18 с высоким сопротивлением, в частности и в предпочтительном варианте осуществления изобретения, может быть в виде капиллярного канала, а именно длинного канала малого диаметра, сконфигурированного таким образом, чтобы создавать сопротивление текучей среде, которое ограничивает течение в измерительную камеру 16 и из нее с экспоненциальной постоянной времени, которая делает возможным достаточно точное измерение отклонения давления в измерительной камере при течении газа в измерительную камеру и из нее вследствие разности давления между давлением в измерительной камере и давлением в газоприемной камере 38. Концепция капиллярного канала в датчике вязкости газа, по сути, хорошо известна и размеры и характеристики этого канала не требуется дополнительно раскрывать. Капилляр представляет собой любой структурный элемент, который создает сопротивление для газа, протекающего через такую узкую прямую или извивающуюся трубку или канал в блоке материала (например, кремния, металла, пластмассы или керамики). Может также иметься больше чем один капиллярный канал, образующий проход с высоким сопротивлением. Однако в рамках объема этого изобретения, могут также использоваться проходы с высоким сопротивлением течению газа, относящиеся к другим типам, например проход, прегражденный фильтрующим элементом, газопроницаемая мембрана или просто стенка с небольшим отверстием.

Датчик 28 давления сконфигурирован таким образом, чтобы измерять давление в измерительной камере и, в частности, измерять отклонение давления в измерительной камере, которое изменяется в соответствии с работой генератора 25 давления.

В соответствии с одним аспектом изобретения датчик 4 вязкости газа дополнительно содержит систему 21 эталонной камеры, которая содержит эталонную камеру 22, сообщенную по текучей среде с взаимодействующей с газом частью 20, а более конкретно, с газоприемной камерой 38, через второй проход 24 с высоким сопротивлением, при этом эталонная камера 22 соединена с датчиком 28 давления посредством взаимодействующей части 32. В вышеописанной конфигурации датчик 28 давления сконфигурирован таким образом, чтобы измерять перепад давления между измерительной камерой 16 и эталонной камерой 22. Это предпочтительно позволяет приспосабливаться к отклонениям давления в газоприемной камере 38, в частности устранить влияние отклонений давления в газоприемной камере 38 на измерение вязкости. В этом отношении, проход 24 с высоким сопротивлением может иметь конфигурацию, аналогичную или идентичную первому проходу 18 с высоким сопротивлением, чтобы иметь характеристики сопротивления для газа, текущего в эталонную камеру и из нее, аналогичные газу, текущему в измерительную камеру и из нее.

Размер эталонной камеры 22 и второго прохода 24 с высоким сопротивлением выбираются таким образом, чтобы постоянная времени эталонной камеры предпочтительно составляла не меньше чем 10% от постоянной времени измерительной камеры.

В предпочтительном варианте осуществления изобретения датчик 28 давления может содержать мембранный датчик, содержащий гибкую мембрану, образующую границу раздела между измерительной камерой 16 и эталонной камерой 22 таким образом, чтобы на мембрану непосредственно воздействовал перепад давления между измерительной и эталонной камерами. Аналогичные или идентичные проходы 18 и 24 с высоким сопротивлением обеспечивают то, что флуктуации давления в газоприемной камере 38 имеют аналогичное или идентичное изменяющееся во времени воздействие (имеющее аналогичную постоянную времени) на давление в конце измерительной камеры и, соответственно, в конце эталонной камеры проходов 18 и 24 с высоким сопротивлением. Второй проход с высоким сопротивлением и эталонная камера, таким образом, демпфируют быстрые изменения давления в конце первого прохода с высоким сопротивлением, соединенного с измерительной камерой. Это снижает шум в измерении перепада давления и предохраняет дифференциальный датчик давления от скачков давления (быстрых изменений внешнего давления до крайне высокого или низкого значений).

Система эталонной камеры предпочтительно может дополнительно содержать отводящий тепло элемент 34, например, в виде пассивного теплоотвода, содержащий, например, достаточно большую массу теплопроводного материала, такого, что температура теплоотвода эталонной камеры является по существу одинаковой или очень близкой к температуре теплоотвода 30 измерительной камеры для того, чтобы уменьшить влияния отклонений температуры на измерение перепада давления.

В некотором варианте осуществления изобретения измерительная камера 16 и эталонная камера 22 предпочтительно могут быть расположены с противоположных сторон монтажной платы 10, при этом отводящий тепло элемент 34 в виде теплоотвода системы 22 эталонной камеры располагается с противоположной стороны монтажной платы от отводящего тепло элемента 30 в виде теплоотвода системы 15 измерительной камеры. Отводящие тепло элементы могут быть выполнены из блоков из металла, предпочтительно меди или алюминия или их сплавов, которые могут быть соединены с поверхностью монтажной платы или приварены, или припаяны к ней.

Датчик 28 давления системы 15 измерительной камеры предпочтительно может быть расположен внутри эталонной камеры 22 системы 21 эталонной камеры, сообщаясь с измерительной камерой 16 через отверстие 53 в монтажной плате 10.

Датчик 28 давления предпочтительно может быть установлен на специализированной монтажной плате 54, которая образует также часть корпуса измерительной камеры 16, при этом корпус измерительной камеры завершается крышечной частью 56, установленной на независимой монтажной плате 54. Эта независимая монтажная плата может быть снабжена схемными проводниками и дополнительными электронными компонентами, согласно тому, что требуется, при этом схемные проводники имеют контактные площадки для присоединения к монтажной плате 10 схемы 8 обработки сигналов.

Различные компоненты, такие как система 15 измерительной камеры, отводящий тепло элемент 34 системы эталонной камеры, микроконтроллер 12, корпус 36 газоприемной камеры 38, могут быть помещены на монтажную плату 10 посредством захватно-установочного инструмента 58 машины для автоматизированной сборки, что снижает затраты на сборку. Вспомогательные датчики 6 могут также быть помещены на монтажную плату посредством захватно-установочного инструмента.

Опорный элемент 14, как проиллюстрировано на фиг. 4a, может являться частью корпуса (не показанного на чертеже) газового датчика 2, который приспособлен для того, чтобы располагаться в среде, в которой течет подлежащий измерению газ 1, или присоединяться через входные патрубки и выходные патрубки к трубе или резервуару, в которых течет или содержится подлежащий измерению газ 1.

Датчик 52 абсолютного давления может быть использован для того, чтобы корректировать отклонения расхода газа через капилляр, вызванные уровнем абсолютного давления пробы газа.

Температурный датчик 48 может быть использован для того, чтобы компенсировать отклонения расхода газа через проход 18 с высоким сопротивлением, вызванные изменениями температуры.

Датчик 46 влажности может быть использован для того, чтобы компенсировать отклонение расхода газа через проход 18 с высоким сопротивлением, вызванное изменениями содержания влаги в подлежащем измерению газе 1.

В зависимости от требуемой точности, можно использовать добавление датчика 50 удельной теплопроводности для того, чтобы повысить точность измерения числа Воббе за счет измерения удельной теплопроводности газа при двух температурах.

Для повышения точности измерения числа Воббе также может использоваться датчик 44 CO2. На фиг. 7 показано соотношение между смесями N2, CO2 и CH4 с помеченными 100%-ыми смесями каждого из газов. Можно видеть, что CO2 имеет более низкую вязкость, чем N2 и, таким образом, внесла бы большую погрешность в измерение, когда вязкость ближе к вязкости CH4. Таким образом, полезно измерять концентрацию CO2 для снижения погрешности при переходе от вязкости газа к его числу Воббе.

Схема 8 обработки сигналов может содержать запоминающий блок для хранения привязанных ко времени данных с датчиков. Эти данные могут затем быть обработаны для определения вязкости по профилю данных перепада давления, которую корректируют, используя данные от измерительных преобразователей абсолютного давления, температуры и влажности, и сравнения их с хранящимися значениями калибровок. В дополнение к этому, схема может иметь приспособление для того, чтобы включать и выключать нагреватель и управлять температурой нагревателя, когда он включен. Помимо этого блок обработки сигналов может хранить таблицу преобразования или формулу для того, чтобы преобразовывать измерение вязкости в значение числа Воббе. С использованием данных от датчика удельной теплопроводности может быть повышена точность измерения числа Воббе, и может быть определена высшая теплота сгорания (HHV). В качестве альтернативы или в сочетании с измерительным преобразователем удельной теплопроводности, для повышения точности измерения числа Воббе может также использоваться измерительный преобразователь для CO2. После того, как число Воббе и HHV вычислены, схема 8 обработки сигналов может сообщить эти данные другому устройству или человеку-оператору.

Дифференциальный датчик 28 давления может содержать гибкую мембрану 55, например силиконовую мембрану, с пьезорезистивными элементами для измерения деформации мембраны, представляющей перепад давления между внутренним пространством и пространством снаружи измерительной камеры. Давление с наружной стороны мембраны должно быть по существу равным, в отсутствии шумовых флуктуаций, давлению на газоприемной стороне прохода 18 с высоким сопротивлением.

Измерительные преобразователи для абсолютного давления, температуры, влажности, удельной теплопроводности и CO2 могут быть реализованы как отдельные кремниевые кристаллы или компоненты с поверхностным монтажом и могут сообщать свои выходные данные схемам обработки сигналов, используя аналоговые или цифровые сигналы. Схема обработки сигналов может содержать цифровой микроконтроллер 12, который может считывать аналоговые и цифровые выходные данные с измерительных преобразователей и далее сохранять эти данные в памяти, и выполнять анализ измерения перепада давления, данных об абсолютном давлении, данных о влажности и данных о температуре для того, чтобы определить вязкость газа. Затем могут быть использованы хранящаяся в памяти таблица преобразования или математическая формула для того, чтобы, используя измерения удельной теплопроводности и измерение содержания CO2, вычислить число Воббе и высшую теплоту сгорания.

Для измерения вязкости, числа Воббе и высшей теплоты сгорания схема обработки сигналов может, например, функционировать в одном из двух режимов работы:

1. Нагреватель 26 включается и подает теплоту к газу, при этом температура газа поддерживается постоянной. Это создает начальное быстрое повышение перепада давления между измерительной камерой и газоприемным концом капилляра. Поскольку температура газа в измерительной камере остается постоянной, газ течет через капилляр, заставляя перепад давления снижаться по экспоненциальному спаду, по которому измеряется постоянная времени. Когда перепад давления возвращается к нулю, тепло полностью отключается, вызывая быстрое уменьшение температуры газа, поскольку тепло передается через стенки измерительной камеры к теплоотводу 30. Это вызывает быстрое уменьшение давления между измерительной камерой и концом капилляра, заставляя газ течь в обратном направлении через капилляр. По мере того, как газ течет назад давление увеличивается как процесс, обратный экспоненциальному спаду, до нуля, исходя из чего измеряется постоянная времени. Датчик может осуществлять измерение непрерывно, включая нагреватель снова и повторяя этот способ, позволяющий осуществлять два измерения постоянной времени: один, когда газ покидает измерительную камеру, и второй, когда измерительная камера втягивает в себя газ.

2. Второй режим представляет собой режим, при котором газ в измерительной камере нагревается, как описано выше, но нет необходимости управлять температурой. Максимальная температура ограничена для соображений безопасности (чтобы предотвратить загорание или обгорание). Это вызывает быстрое увеличение давления и последующее вытекание газа из этой полости через капилляр. Течению газа позволяют продолжаться в течение короткого периода времени, и затем нагреватель выключается. Тепло в газе быстро передается через стенки измерительной камеры к теплоотводу, приводя к отрицательному перепаду давления между измерительной камерой и концом капилляра. По мере того, как газ течет в обратном направлении через капилляр, перепад давления возвращается к нулю, как процесс, обратный экспоненциальному спаду. Измеряется постоянная времени этого экспоненциального спада.

Для обоих режимов вязкость η вычисляется как η = α × τ × P0 , где α определена как константы датчика – размеры капилляра и измерительной камеры, τ представляет собой постоянную времени измерения перепада давления а P0 представляет собой абсолютное давление газа вне датчика. Температурные данные используются для того, чтобы компенсировать отклонения значения α, которое изменяется относительно температуры.

Датчик может быть собран на одном или множественных плоских подложках, таких как печатная плата 10, гибридная толстая пленка или низкотемпературная подвергнутая совместному обжигу керамика. Это позволило бы собирать вискозиметр, капилляры, дифференциальный датчик давления, нагреватель и измерительную камеру вместе с электронными приборами, необходимыми для создания схемы 8 обработки сигналов и дополнительными измерительными преобразователями (измерительными преобразователями для абсолютного давления, температуры, влажности, удельной теплопроводности и CO2). Эти компоненты могут быть собраны на подложке либо как припаиваемые компоненты с поверхностным монтажом, либо как кремниевые кристаллы, образующие многокристальный модуль (MCM). Плоская конструкция датчика дает возможность собирать датчик с использованием автоматизированных способов, таких как роботизированные захватно-установочные машины, обычно используемые для сборки электронной аппаратуры. Это позволяет изготавливать датчик с низкими затратами.

Как показано на фиг. 11a и 11b, датчик был помещен в камеру для измерения вязкости воздуха. Для создания турбулентности (то есть случайным образом флуктуирующего давления воздуха), использовался вентилятор. Датчик был оснащен только одним капилляром, соединенным с измерительной камерой 16, а эталонная камера 26 была оставлена открытой для турбулентного воздуха в конфигурации, сопоставимой с конфигурацией газового датчика, описанного в документе US 2009/0229351 A1.

Выходные данные измерения перепада давления показаны кривой в нижней части фиг. 11a, а ее натуральный логарифм показан на графике сверху. Шум, порождаемый турбулентным воздухом, ясно виден на обоих графиках.

Второй датчик был собран с эталонной камерой 26 и капиллярной трубкой 24 в соответствии с вариантом осуществления изобретения и протестирован при условиях, идентичных вышеупомянутому эксперименту. Результаты тестов представлены в виде графиков на фиг. 11b и показывают улучшение гладкости измерения давления без изменения сигнала переходного процесса. Это можно видеть как на графике перепада давления, так и на натуральном логарифме, показанном на графике сверху.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УДЕЛЬНЫХ ПАРАМЕТРОВ ДЛЯ СВОЙСТВА ГАЗА | 2015 |

|

RU2690099C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТОПЛИВООКИСЛИТЕЛЬНОЙ СМЕСИ В ПОДВОДЯЩЕМ ТРУБОПРОВОДЕ ГОРЕЛКИ | 2000 |

|

RU2229061C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОТВОРНОЙ СПОСОБНОСТИ ГОРЮЧЕГО ГАЗА, СПОСОБ ОПРЕДЕЛЕНИЯ ИНДЕКСА ВОББЕ ПРИРОДНОГО ГАЗА И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 1993 |

|

RU2125262C1 |

| КАЛОРИМЕТР ТОПЛИВНОГО ГАЗА | 2021 |

|

RU2774727C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ЭНЕРГЕТИЧЕСКОЙ ХАРАКТЕРИСТИКИ ГАЗОТОПЛИВНОЙ СМЕСИ ПОСРЕДСТВОМ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ГАЗОВОЙ СМЕСИ | 2002 |

|

RU2288471C2 |

| Устройство для определения теплопроводности жидкостей или газов | 1980 |

|

SU935480A1 |

| МНОГОКАНАЛЬНЫЙ ГАЗОАНАЛИЗАТОР И СПОСОБ ГАЗОВОГО АНАЛИЗА | 2022 |

|

RU2785169C1 |

| СПОСОБ И УСТРОЙСТВО ДЕТЕКТИРОВАНИЯ ДОВЗРЫВНЫХ КОНЦЕНТРАЦИЙ МЕТАНА В ВОЗДУХЕ | 2010 |

|

RU2447426C2 |

| УСТРОЙСТВО И СПОСОБ ПО ОПРЕДЕЛЕНИЮ ТЕПЛОТЫ СГОРАНИЯ ТОПЛИВА | 2013 |

|

RU2635843C2 |

| Устройство для непрерывного измерения теплоты сгорания горючих газов | 1983 |

|

SU1124210A1 |

Настоящее изобретение относится к датчику для определения свойств газа, в частности горючего газа. Газовый датчик для измерения свойств газа включает в себя датчик вязкости газа, содержащий взаимодействующую с газом часть, находящуюся в контакте с газом, подлежащим измерению, и систему измерительной камеры, содержащую измерительную камеру, первый проход с высоким сопротивлением, соединяющий по текучей среде измерительную камеру с взаимодействующей с газом частью, генератор давления, выполненный с возможностью создания изменения давления в измерительной камере, и датчик давления, выполненный с возможностью измерения изменяющегося во времени отклонения давления газа в измерительной камере, причем изменяющееся во времени отклонение давления в измерительной камере вследствие течения газа через проход с высоким сопротивлением коррелировано с вязкостью газа, датчик вязкости газа дополнительно содержит систему эталонной камеры, содержащую эталонную камеру и второй проход с высоким сопротивлением, соединяющий между собой по текучей среде эталонную камеру и взаимодействующую с газом часть, причем эталонная камера связана с датчиком давления измерительной камеры так, что датчик давления выполнен с возможностью измерения перепада давления между давлением в измерительной камере и давлением в эталонной камере. Техническим результатом является создание датчика, который делает возможным точное измерение числа Воббе газа, будучи при этом компактным и простым в сборке. 14 з.п. ф-лы, 11 ил., 1 табл.

1. Газовый датчик (2) для измерения свойств газа (1), включающий в себя датчик (4) вязкости газа, содержащий взаимодействующую с газом часть (20), находящуюся в контакте с газом (1), подлежащим измерению, и систему (15) измерительной камеры, содержащую измерительную камеру (16), первый проход (18) с высоким сопротивлением, соединяющий по текучей среде измерительную камеру (16) с взаимодействующей с газом частью (20), генератор (25) давления, выполненный с возможностью создания изменения давления в измерительной камере, и датчик (28) давления, выполненный с возможностью измерения изменяющегося во времени отклонения давления газа в измерительной камере, причем изменяющееся во времени отклонение давления в измерительной камере вследствие течения газа через проход с высоким сопротивлением коррелировано с вязкостью газа, отличающийся тем, что датчик вязкости газа дополнительно содержит систему (21) эталонной камеры, содержащую эталонную камеру и второй проход (24) с высоким сопротивлением, соединяющий между собой по текучей среде эталонную камеру (22) и взаимодействующую с газом часть (20), причем эталонная камера (22) связана с датчиком (28) давления измерительной камеры так, что датчик давления выполнен с возможностью измерения перепада давления между давлением в измерительной камере и давлением в эталонной камере.

2. Газовый датчик по п. 1, в котором первый проход (18) с высоким сопротивлением и второй проход (24) с высоким сопротивлением выполнены в виде капиллярных каналов.

3. Газовый датчик по п. 1, в котором датчик давления содержит упругодеформируемую мембрану (55), смещение которой дает значение измерения перепада давления, причем деформируемая мембрана образует границу раздела между объемом газа, содержащимся в измерительной камере, и объемом газа, содержащимся в эталонной камере.

4. Газовый датчик по п. 1, в котором генератор (25) давления системы измерительной камеры содержит нагреватель (26), расположенный в измерительной камере и выполненный с возможностью нагревания газа в этой камере, и отводящий тепло элемент (30) для охлаждения газа в измерительной камере.

5. Газовый датчик по п. 4, в котором отводящий тепло элемент (30) выполнен в виде теплоотвода, образованного массой теплопроводного материала с теплоемкостью, значительно большей, чем теплоемкость газа, содержащегося в измерительной камере.

6. Газовый датчик по п. 5, в котором теплоотвод выполнен из блока из металла с коэффициентом температуропроводности, бóльшим чем 8×10-5 м2/с.

7. Газовый датчик по любому из пп. 1-6, который дополнительно содержит схему (8) обработки сигналов, содержащую монтажную плату (10).

8. Газовый датчик по п. 1, в котором измерительная камера (16) образована в полости, предусмотренной в теплоотводе (30) системы измерительной камеры.

9. Газовый датчик по п. 7, в котором генератор давления содержит нагреватель (26), причем нагреватель содержит резистивный элемент, выполненный как резистивные схемные проводники на монтажной плате или как резистивный элемент, установленный непосредственно на монтажную плату.

10. Газовый датчик по п. 7, в котором эталонная камера (22) расположена на противоположной стороне монтажной платы от измерительной камеры (16).

11. Газовый датчик по п. 10, в котором датчик (28) давления установлен внутри эталонной камеры и сообщен по текучей среде через отверстие (53) в монтажной плате с измерительной камерой.

12. Газовый датчик по п. 1, в котором взаимодействующая с газом часть (20) содержит корпус (36), образующий газоприемную камеру (38), соединенную через входной патрубок (40) и выходной патрубок (42) с системой подачи газа, по которой течет газ (1), подлежащий измерению.

13. Газовый датчик по п. 1, который дополнительно содержит один или более вспомогательных датчиков (6), выбранных из группы, содержащей датчик (44) CO2, датчик (46) влажности, температурный датчик (48), датчик (50) удельной теплопроводности, датчик (52) абсолютного давления.

14. Газовый датчик по п. 13, в котором вспомогательный датчик включает в себя по меньшей мере датчик CO2.

15. Газовый датчик по п. 13, в котором по меньшей мере некоторые из вспомогательных датчиков расположены в газоприемной камере (38) взаимодействующей с газом части (20).

| US 7730766 B2, 08.06.2010 | |||

| US 20080087070 A1, 17.04.2008 | |||

| US 5311447 A1, 10.05.1994 | |||

| ПЛОТНОМЕР ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД | 2007 |

|

RU2348918C2 |

Авторы

Даты

2019-04-16—Публикация

2015-09-01—Подача