Изобретение относится к теплофизическим измерениям и может быть исполь зовано для определения коэффициента теплопроводности жидкости или газа в широком диапазоне давлений и температур. Известно устройство для определения теплопроводности, содержащее два идентичных измерительных блока, каждый из которых оснащен термостатирующей камерой, выполненной в виде плос кого проточного теплообменника, на поверхности которой установлен тепломер с датчиками температуры поверхнос ти образца, систему термостатирования и измерительную схему. Система термостатирования устройства состоит из двух термостатов, каждый из которых подключен к своей термостатирующей камере, причем температуры .термостатирования камер не равны между собой. Исследуемое вещество помещают в пластиковый пакет и сжимают между двумя измерительными ами так, чтобы стенки пакета по поверхности контактировали с омерами 1 . оэффициент теплопроводности исуемых веществ определяют по фор:-Кп Д%-«п зазор между тепломерами; толщина стенок пакета; термическое сопротивление пакета, которое определяют экспериментально до проведения опытов с исследуемым веществом; разность температур, измеряемая датчиками температуры, смонтированными на поверхности тепломеров; q - плотность теплового потока, измеряемая тепломерами. едостатками этого устройства являнизкая точность, связанная с

еобходимостью измерять малые перепаы температур, а также нестабильноеью и неопределенностью термического опротивления контакта пластикового акета с поверхностями тепломеров, на которых сментированы датчики емпературы, и необходимость проведения дополнительных опытов по определению термического сопротивления стенок пакета R. Кроме того, значиельное различие в электрических сопотивлениях и сигналах тепломеров термопар приводит к необходимости применять разные вторичные приборы для измерения генерируемых ими ТЭДС. Известно также устройство для измерения теплофизических характерис-. тик газовых и жидкостных прослоек, содержащее нагреватель и холодильник, между которыми расположены две теплопроводящие цепи, теплоизолированные друг от друга. Каждая теплопроводящая цепь содержит эталонную пластинку, контактирующую с исследуемым веществом через перегородку с вмонтированной термопарой, причем в одной из теплопроводящих цепей прослойка исследуемого вещества контактирует с нагревателем, а в другой - с холодильником, при этом температурный перепад между нагревателем и холодильником задается и стабилизируется на одном уровне для всех измерений 2.

Исходя из того, что плотности теплового потока, проходящего через параллельные теплопроводящие цепи одинаковы, а температуры поверхностей холодильника и нагревателя стабилизированы и известны, величину коэффициента теплопроводности исследуемого вещества определяют по разности температур, измеренной термопарами, установленными в перегородках на поверхности эталонных пластин, используем уравнение вида

С оЬ9-Д-,9) {, . ,

- СХоИэ-ьЛэ о) где ХрИ Д, - коэффициент теплопроводности исследуемого вещества и эталонной пластины ,

h и h - толщина слоя исследуемого вещества и эталонной пластины,

At

разность температур, измеренная термопарами;

t и температуры нагревателя и холодильника.

Жесткие требования к точности задания, стабилизации во времени и контролю разности температур между холодильником и нагревателем, необходимость в измерении,малых разностей температур, приводят к снижению точности определения коэффициента теплопроводности исследуемого вещества.

Известны устройства, работающие

по принципу теплометрического моста, в которых устранена необходимость в измерении малых перепадов температур на тонком слое жидкости или газа, например в устройстве Для измерения коэффициента теплопроводности жидкостей или газов, теплопроводность рассчитывают по показаниям двух тепломеров, образующих с ячейкой для

исследуемого вещества теплометрическую мостовую схему. Это устройство содержит нагреватель и холодильник (охлаждаемую естественной конвекцией высокотеплопроводную пластину), межДУ которыми установлены тепломеры с заданными термическими сопротивлениями, выполненными в виде пластин, . и расположена ячейка для исследуемого вещества, образованная поверхностью одного из тепломеров и профилирован- ной пластиной из высокотеплог сводного материала, причем один из тепломеров установлен в контакте с нагревателем и холодильником, а другой с нагревателем и исследуемой средой 3.

При определении коэффициента терло-, проводности устройство погружают непосредственно в исследуемую среду, а искомую величину рассчитывают по

формуле:

Х

oi±JiL R,

где R и R термические сопротивления тепломеров; f и 6г. - ТЭДС тепломеров; К и К ,j - рабочие коэффициенты

тепломеров;

h - толщина слоя исследуемой среды.

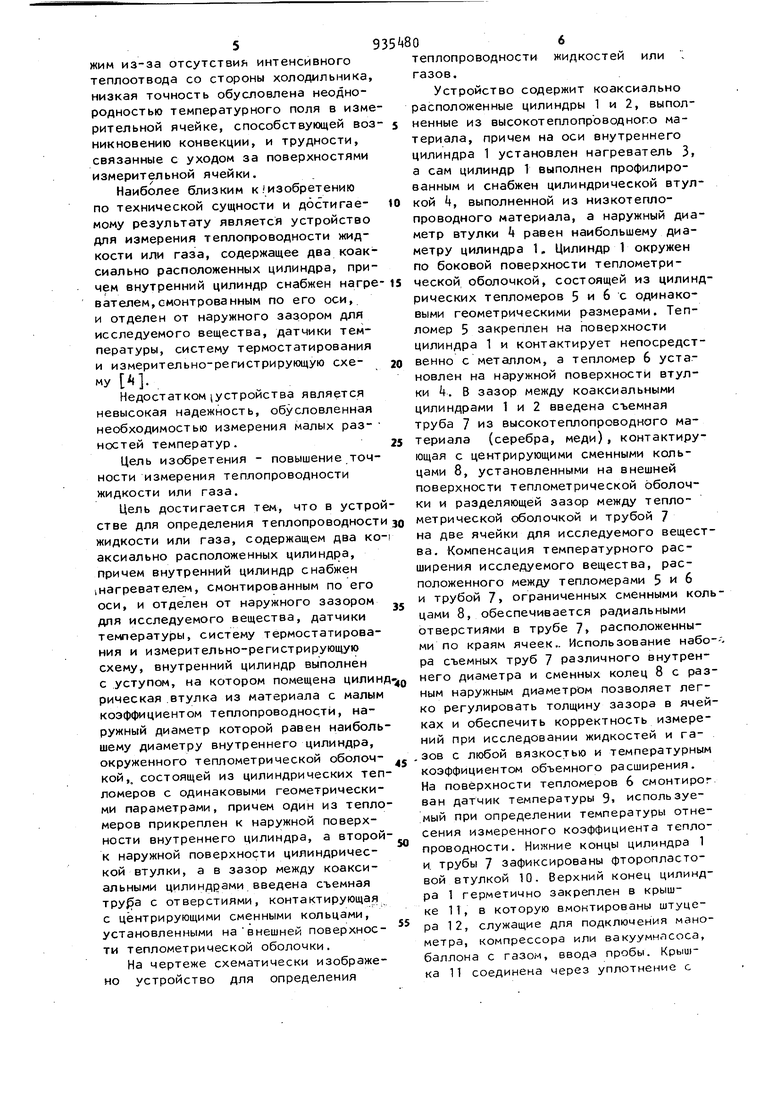

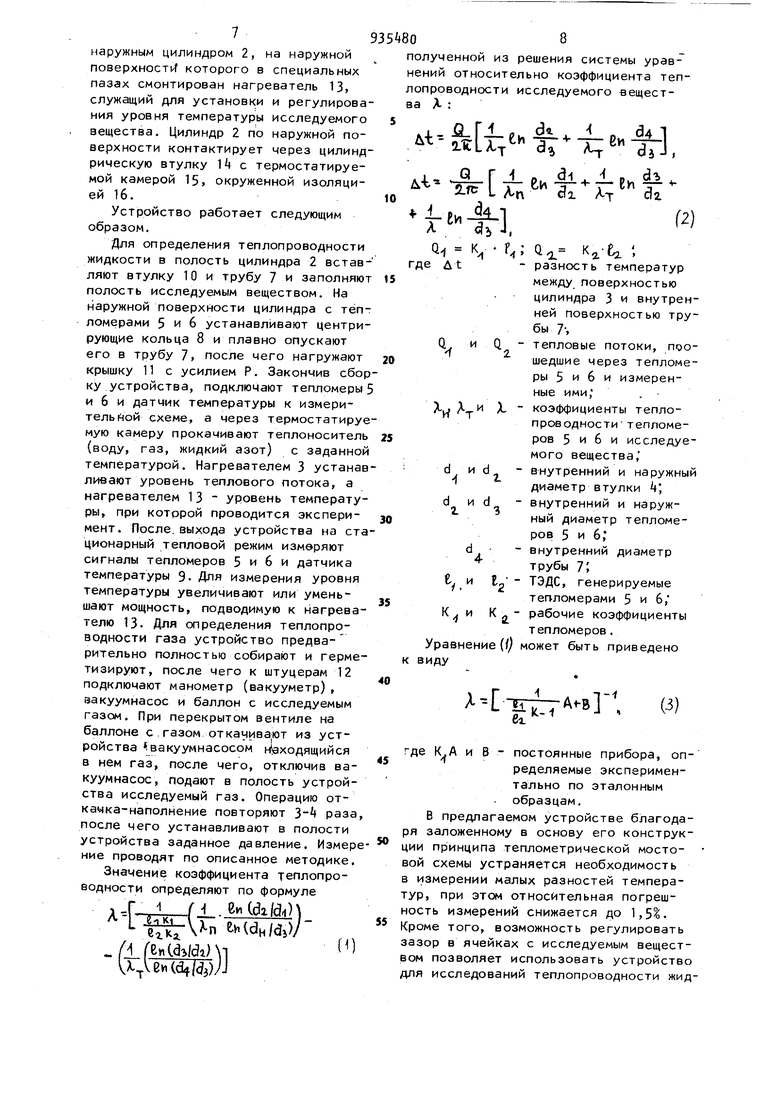

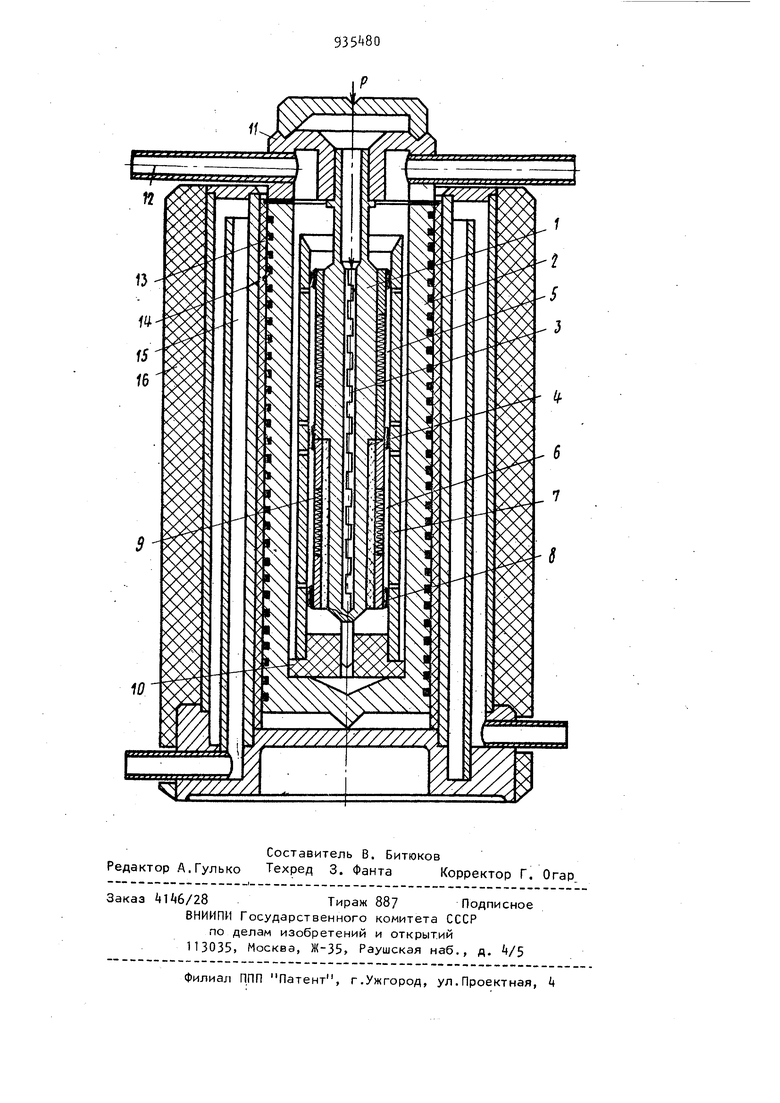

Недостатками этого устройства являются длительность выхода его на режим из-за отсутствия интенсивного теплоотвода со стороны холодильника, низкая точность обусловлена неоднородностью температурного поля в изме рительной ячейке, способствующей воз никновению конвекции, и трудности, связанные с уходом за поверхностями измерительной ячейки. Наиболее близким к .изобретению по технической сущности и достигаемому результату является устройство для измерения теплопроводности жидкости или газа, содержащее два коаксиально расположенных цилиндра, причем внутренний цилиндр снабжен нагре вателем,смонтрованным по его оси, и отделен от наружного зазором для исследуемого вещества, датчики температуры, систему термостатирования и измерительно-регистрирующую схему А. Недостатком(устройства является невысокая надежность, обусловленная необходимостью измерения малых разностей температур. Цель изобретения - повышение точности измерения теплопроводности жидкости или газа. Цель достигается тем, что в устро стве для определения теплопроводност жидкости или газа, содержащем два ко аксиально расположенных цилиндра, причем внутренний цилиндр снабжен 1нагревателем, смонтированным по его оси, и отделен от наружного зазором для исследуемого вещества, датчики температуры, систему термостатирования и измерительно-регистрирующую схему, внутренний цилиндр выполнен с уступом, на котором помещена цилин рическая .втулка из материала с малым коэффициентом теплопроводности, наружный диаметр которой равен наиболь шему диаметру внутреннего цилиндра, окруженного теплометрической оболочкой, состоящей из цилиндрических теп ломеров с одинаковыми геометрическими параметрами, причем один из тепло меров прикреплен к наружной поверхности внутреннего цилиндра, а второй к наружной поверхности цилиндрической втулки, а в зазор между коаксиальными цилиндрами введена съемная с отверстиями, контактирующая с центрирующими сменными кольцами, установленными навнешней поверхности теплометрической оболочки. На чертеже схематически изображено устройство для определения теплопроводности жидкостей или газов. Устройство содержит коаксиально расположенные цилиндры 1 и 2, выполненные из высокотеплопроводног.о материала, причем на оси внутреннего цилиндра 1 установлен нагреватель 3, а сам цилиндр 1 выполнен профилированным и снабжен цилиндрической втулкой k, выполненной из низкотеплопроводного материала, а наружный диаметр втулки Ц равен наибольшему диаметру цилиндра 1. Цилиндр 1 окружен по боковой поверхности теплометрической оболочкой, состоящей из цилиндрических тепломеров 5 и 6 с одинаковыми геометрическими размерами. Тепломер 5 закреплен на поверхности цилиндра 1 и контактирует непосредственно с металлом, а тепломер 6 установлен на наружной поверхности втулки k. В зазор между коаксиальными цилиндрами 1 и 2 введена съемная труба 7 из высокотеплопроводного материала (серебра, меди), контактирующая с центрирующими сменными кольцами 8, установленными на внешней поверхности теплометрической оболочки и разделяющей зазор между теплометрической оболочкой и трубой 7 на две ячейки для исследуемого вещества. Компенсация температурного расширения исследуемого вещества, расположенного между тепломерами 5 и 6 и трубой 7, ограниченных сменными кольцами 8, обеспечивается радиальными отверстиями в трубе 7 расположенными по краям ячеек.. Использование набо-ра съемных труб 7 различного внутреннего диаметра и сменных колец 8 с разным наружным диаметром позволяет легко регулировать толщину зазора в ячейках и обеспечить корректность измерений при исследовании жидкостей и газов с любой вязкостью и температурным коэффициентом объемного расширения. На поверхности тепломеров 6 смонтирог ван датчик температуры 9, используемый при определении температуры отнесения измеренного коэффициента теплопроводности. Нижние концы цилиндра 1 и трубы 7 зафиксированы фторопластовой втулкой 10. Верхний конец цилиндра 1 герметично закреплен в крышке 11, в которую вмонтированы штуцера 12, служащие для подключения манометра, компрессора или вакуумнлсоса, баллона с газом, ввода пробы. Крышка 11 соединена через уплотнение с наружным цилиндром 2, на наружной noBepxHocTi которого в специальных пазах смонтирован нагреватель 13, служащий для установки и регулирова ния уровня температуры исследуемого вещества. Цилиндр 2 по наружной поверхности контактирует через цилинд рическую втулку с термостатируемой камерой 15, окруженной изоляцией 16. Устройство работает следующим образом. Для определения теплопроводности жидкости в полость цилиндра 2 вставляют втулку 10 и трубу 7 и заполняют полость исследуемым веществом. На наружной поверхности цилиндра с тепломерами 5 и 6 устанавливают центрирующие кольца 8 и плавно опускают его в трубу 7, после чего нагружают крышку 11 с усилием Р. Закончив сбор ку устройства, подключают тепломеры и 6 и датчик температуры к измерительАой схеме, а через термостатируе мую камеру прокачивают теплоноситель (воду, газ, жидкий азот) с заданной температурой. Нагревателем 3 устанав ливают уровень теплового потока, а нагревателем 13 уровень температуры, при котррой проводится эксперимент. После, выхода устройства на ста ционарный тепловой режим измеряют сигналы тепломеров 5 и 6 и датчика температуры 9. Для измерения уровня температуры увеличивают или уменьшают мощность, подводимую к нагревателю 13. Для определения теплопроводности газа устройство предварительно полностью собирают и герме тизируют, после чего к штуцерам 12 подключают манометр (вакууметр) , закуумнасос и баллон с исследуемым газом. При перекрытом вентиле на баллоне с . газом откачива ют из устройства iBaKyyMHacocoM находящийся в нем газ, после чего, отключив вакуумнасос, подают в полость устройства исследуемый газ. Операцию откачка-наполнение повторяют раза после чего устанавливают в полости устройства заданное давление. Измере ние проводят по описанное методике. Значение коэффициента теплопроводности определяют по формуле - /-1 . g Cdz/dd) 1 H(dH/di)/ f fMd3/da)l Д1 li;l ызда;8 нной из решения системы уравотносительно коэффициента теподности исследуемого вещестdi . о Й4 1 fl-ri ц, р, .-I lltLA-T - а% /Ц .Т.Г.вг 1м 2. t разность температур между поверхностью цилиндра 3 и внутренней поверхностью трубы 7; и Q - тепловые потоки, прошедшие через тепломеры 5 и 6 и измеренные ими, Лт-И X коэффициенты теплопроводноститепломеров 5 и 6 и исследуемого вещества, и d- - внутренний и наружный диаметр втулки k, и d - внутренний и наружный диаметр тепломеров 5 и 6, d - внутренний диаметр трубы 7; ТЭДС, генерируемые тепломерами 5 и 6, рабочие коэффициенты тепломеров. внение (/ может быть приведено постоянные прибора, определяемые экспериментально по эталонным образцам. предлагаемом устройстве благодаложенному в основу его конструкринципа теплометрической мостохемы устраняется необходимость ерении малых разностей темперапри этом относительная погрешизмерений снижается до 1,5. того, возможность регулировать в ячейках с исследуемым вещестозволяет использовать устройство сследований теплопроводности жидкостей и газов в широком диапазоне и мерения вязкости и температурного коэффициента объемного расширения. Так как все элементы устройства дос тупны для ухода за ними, то техника подготовки и проведения эксперимента а также обслуживание устройства знач тельно упрощаются, что повышает надежность устройства для определения коэффициента теплопроводности жидкое ти или газа. Формула изобретения Устройство для определения теплопроводности жидкостей или газов, соде жащее два коаксиально расположенных цилиндра, причем внутренний цилиндр снабжен нагревателем, смонтированным по его оси, и отделен от наружного зазором для исследуемого вещества, датчики температуры, систему термостатирования и измерительно-регистрирующую схему, о т л и ч а ю щ ее с я тем, что, с целью повышения точности, внутренний цилиндр выполне с уступом, на котором помещена цилин рическая втулка из материала с малым коэффициентом теплопроводности, наружный диаметр которой равен наиболь шему диаметру внутреннего цилиндра, окруженного теплометричёской оболочкой, состоящей из цилиндрических тепломеров с одинаковыми геометрическими параметрами, причем один из тепломеров прикреплен к наружной поверхности внутреннего цилиндра, а второй - к наружной поверхности цилиндрической втулки, а в зазор между коаксиальными цилиндрами введена съемная труба с отверстиями, контактирующая с центрирующими сменными кольцами, установленными на внешней поверхности теплометричёской оболочки, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N (3, кл. G 01 N 25/18, 1970. 2.Авторское свидетельство СССР № 28260, кл. G 01 N 25/18, 1971. 3 . Авторское свидетельство СССР № , кл. G 01 N 25/8, 1968. . Амирханов Х.И. и др. Теплопроводность углекислоты вдоль пограничной кривой, включая область крити ческого состояния. - В кн.: Теплои массоперенос, т. 1, Наука и техника. Минск, 1962, с. 105-108 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения теплопроводности жидкостей и газов | 1980 |

|

SU911274A1 |

| Устройство для определения локальных коэффициентов теплоотдачи между поверхностью раздела фаз и движущейся средой | 1982 |

|

SU1057829A1 |

| Устройство для определения теплофизических свойств материалов | 1982 |

|

SU1062586A1 |

| Устройство для определения теплофизических свойств различных изделий,например,компактных теплообменников | 1979 |

|

SU873081A1 |

| Способ косвенного измерения теплопроводности по данным диэлькометрических измерений | 2022 |

|

RU2789020C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1994 |

|

RU2096773C1 |

| Устройство для определения коэффициента теплопроводности волокнистых пищевых продуктов животного происхождения | 2016 |

|

RU2629898C1 |

| Устройство для измерения теплопроводности твердых материалов | 1987 |

|

SU1597707A1 |

| Устройство для определения теплопроводности твердых материалов | 1980 |

|

SU922602A1 |

| Устройство для определенияТЕплОпРОВОдНОСТи ТОНКОСТЕННыХ цилиНд-POB | 1978 |

|

SU823999A1 |

Авторы

Даты

1982-06-15—Публикация

1980-06-12—Подача