Область техники, к которой относится изобретение

Изобретение относится к теплотехнике, может быть использовано преимущественно в системах охлаждения электронных компонентов, в частности для охлаждения процессоров и программируемых логических интегральных схем в электронных модулях и серверах космического и авиационного применения.

Уровень техники

Как правило, в герметичных электронных сборках космической техники охлаждение тепловыделяющих элементов осуществляется за счет передачи тепла по материнской плате к несущей пластине из теплопроводного материала, края которой сопряжены с внешним тепловым стоком (Steinberg, Dave, Cooling Techniques for Electronic Equipment, 2nd Edition, John Wiley & Sons, Inc., NY, 1991).

Недостатком такого решения является достаточно высокое термическое сопротивление теплопередачи и, как результат, не эффективный теплоотвод и перегрев мощных элементов, не эффективность и трудность применения дополнительных теплоотводящих элементов.

Из уровня техники известно решение US20110277967, 17.11.2011 г. В данном патенте описана система охлаждения тепловыделяющих элементов, в котором на материнской плате расположены тепловыделяющие элементы, контур охлаждения в виде контурной тепловой трубы (КТТ), испаритель, которой установлен на процессоре, посредством паропровода и конденсатопровода связан с конденсатором, а конденсатор разъемно-термически контактирует со стоком тепла.

В данном решении также не обеспечен эффективный теплоотвод, приводящий к перегреву мощных элементов, отсутствует надежный качественный тепловой контакт теплопередающего устройства одновременно с объектом охлаждения и теплоотводящими элементами системы, жесткость системы, не позволяющая применять систему с разновысотными элементами и допусками установки их на материнской плате.

Заявленная система устраняет указанные недостатки и позволяет достичь заявленный технический результат.

Раскрытие изобретения

Технической задачей, которую решает предлагаемое техническое решение, является создание системы терморегулирования, способной эффективно отводить тепло, обеспечивая качественный тепловой контакт теплопередающего устройства одновременно с теплоотводящим элементом и объектом охлаждения, имеющую необходимую гибкость, позволяющую применять систему с разновысотными элементами и допусками установки их на материнской плате.

Технический результат заключается в повышении эффективности теплоотвода, обеспечении надежного качественного теплового контакта теплопередающего устройства одновременно с теплоотводящим элементом и объектом охлаждения, обеспечении гибкости системы, позволяющей применять систему с разновысотными элементами и допусками установки их на материнской плате, обеспечении устойчивой работы системы терморегулирования.

Технический результат достигается за счет того, что пассивная система терморегулирования на основе контурной тепловой трубы содержит рамку из теплопроводного материала, установленную на материнскую плату с, по меньшей мере, одним источником тепла, выполненную, с, по меньшей мере, одним окном под размер источника тепла, контактирующую с внешним теплообменником, и, по меньшей мере, одно двухфазное теплопередающее устройство, установленное в окне рамки, выполненное в виде контурной тепловой трубы, включающее испаритель с фитильной структурой внутри, обеспечивающий тепловой контакт с источником тепла и конденсатор, сообщающийся посредством пустотелых паропровода и конденсатопровода с испарителем.

По меньшей мере, одно окно рамки образовано вертикальными, внутренними, продольными и поперечными ребрами рамки, а в основании ребер имеет внутренние горизонтальные полки.

Испаритель и конденсатор имеют тепловые интерфейсы.

Двухфазное теплопередающее устройство установлено в окно рамки таким образом, что его испаритель через свой тепловой интерфейс контактирует с источником тепла, а конденсатор через свой тепловой интерфейс контактирует с внутренней горизонтальной полкой окна рамки.

Двухфазное теплопередающее устройство установлено на внутренние горизонтальные полки окна рамки.

Внутренние горизонтальные полки окна и тепловые интерфейсы испарителя и конденсатора, имеют отверстия под крепление двухфазного теплопередающего устройства к внутренним горизонтальным полкам окна рамки с помощью винтового соединения.

Рамка выполнена из алюминия.

Тепловые интерфейсы испарителя и конденсатора выполнены из алюминия.

На краях рамки выполнены привалочные поверхности, контактирующие с внешним теплообменником.

Контурная тепловая труба двухфазного теплопередающего устройства имеет компенсационные петли.

Краткое описание чертежей

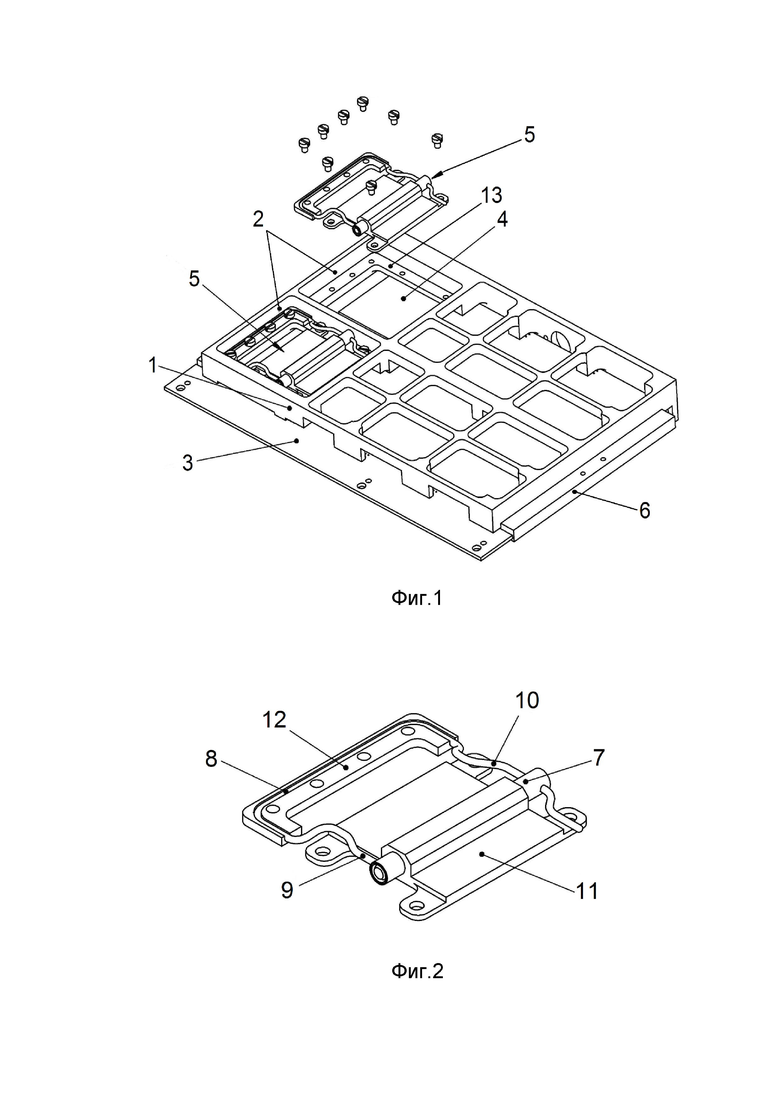

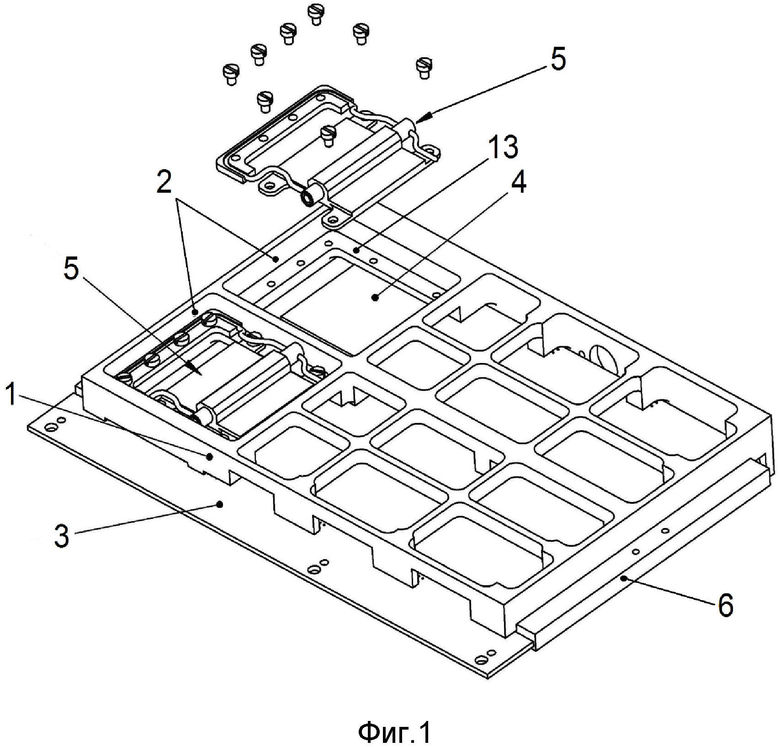

Фиг.1. Схема пассивной системы терморегулирования с двухфазным теплопередающим устройством.

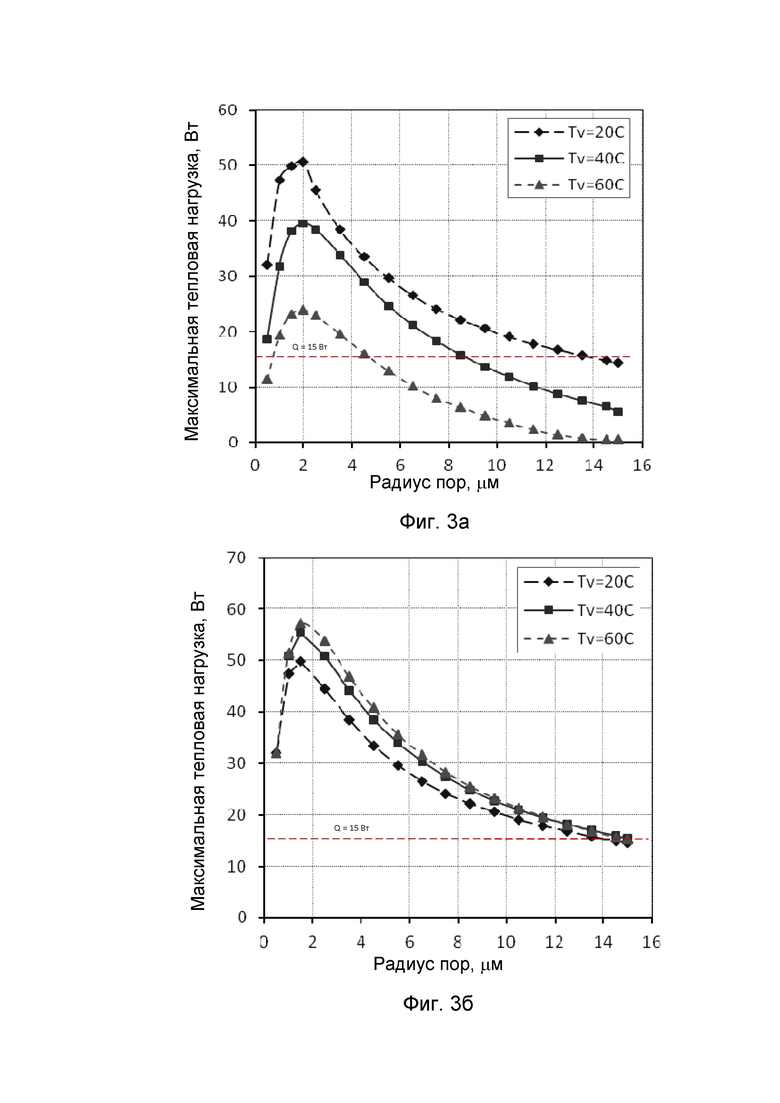

Фиг.2. Схема двухфазного теплопередающего устройства.

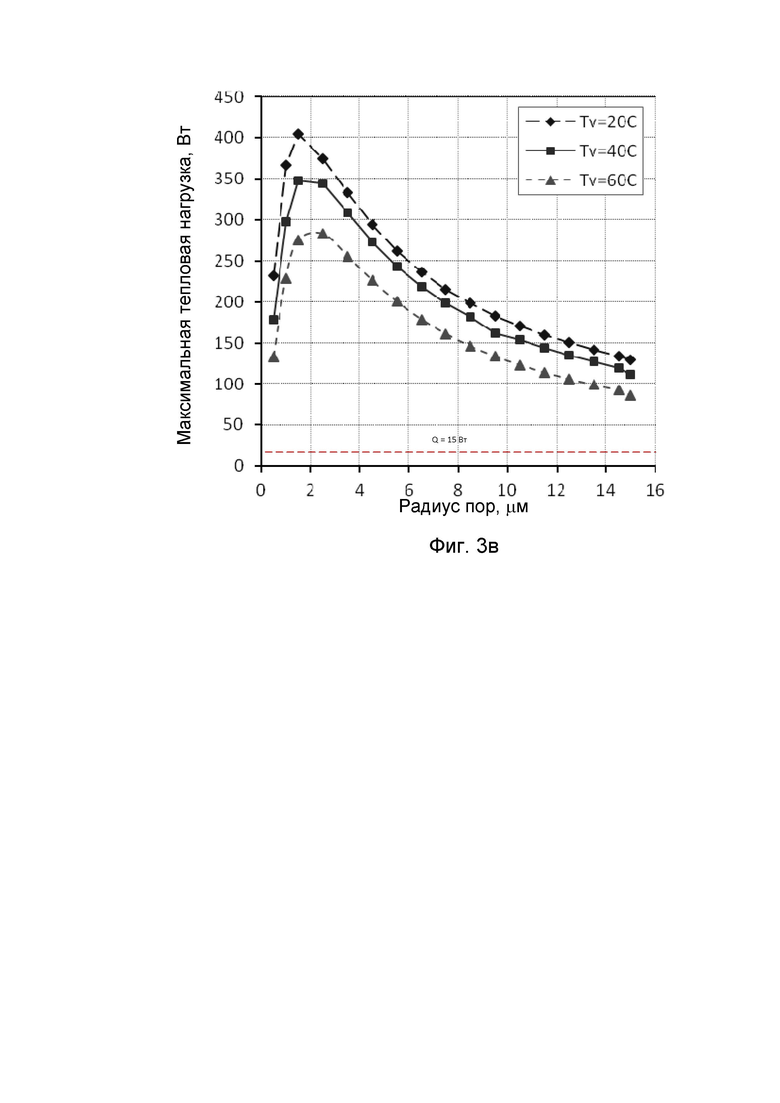

Фиг.3а. Зависимость максимальной тепловой нагрузки от радиуса пор для фреона 134a.

Фиг.3б. Зависимость максимальной тепловой нагрузки от радиуса пор для фреона 141b.

Фиг.3в. Зависимость максимальной тепловой нагрузки от радиуса пор для аммиака.

Осуществление изобретения

Пассивная система терморегулирования выполнена на основе двухфазного теплопередающего устройства (ТПУ), может быть предназначена для охлаждения процессоров и программируемых логических интегральных схем в электронных модулях и серверах космического и авиационного применения.

Система включает в себя рамку 1 (теплоотводящий элемент) с, по меньшей мере, одним окном 2, контактирующую с внешним теплообменником (не показан) и установленную на материнскую плату 3, на которой расположен, по меньшей мере, один источник тепла 4, требующий охлаждения, и, по меньшей мере одно двухфазное теплопередающее устройство 5, установленное в окно 2 рамки 1.

Рамка 1 установлена на материнскую плату 3 таким образом, что перекрывает всю плату, а источник тепла 4, требующий охлаждения, располагался в окне 2 рамки 1. Окно 2 рамки образовано вертикальными, внутренними, продольными и поперечными ребрами (стенками) рамки, и выполнено под размер источника тепла 4.

Рамка 1 может быть выполнена из теплопроводного материала, например, из алюминиевого сплава (Д16). По двум противоположным краям рамки выполнены привалочные поверхности 6, каждая из которых сопряжена с внешним тепловым стоком (внешним теплообменником). На краях рамки 1 выполнены отверстия под ее крепление к материнской плате, например, с помощью винтового, болтового или другого известного подходящего соединения.

Двухфазное теплопередающее устройство 5 выполнено в виде замкнутой контурной тепловой трубы (КТТ) частично заполненной теплоносителем, находящимся одновременно в жидкостной и паровой фазах, включающей в себя испаритель 7 с капиллярной структурой внутри, обеспечивающий тепловой контакт с источником тепла 4 и трубчатый конденсатор 8, сообщающийся посредством пустотелых трубопроводов (паропровода 9 и конденсатопровода 10) с испарителем.

Конденсатопровод 10 представляет собой участок контура, расположенный между выходом конденсатора 8 и входом испарителя 7, который целиком заполнен жидкой фазой теплоносителя.

Паропровод 9 представляет собой участок контура, расположенный между выходом испарителя 7 и входом конденсатора 8, который целиком заполнен паровой фазой теплоносителя.

Трубопроводы могут иметь капиллярный размер и обладать достаточной гибкостью для адаптации к условиям размещения. Для осуществления теплового контакта между источником 4 и стоком тепла, испаритель 7 и конденсатор 8 снабжаются специальными интерфейсами 11,12. Интерфейсы 11,12 могут быть выполнены из алюминия (Д16). Использование сплава алюминия (Д16) в качестве материала интерфейсов испарителя и конденсатора позволило снизить массу системы терморегулирования. Оценки масс показали, что за счет этого масса системы терморегулирования может быть снижена более чем в 2 раза и составит около 30 г.

Двухфазное теплопередающее устройство 5 установлено в окне 2 рамки 1, а именно на его горизонтальные полки 13, не выходя за габариты окна 2. Полки 13 выполнены внутри окна 2 в нижней его части (в основании ребер окна). При этом теплопередающее устройство 5 расположено так, что испаритель 7 установлен на источнике тепла 4, а конденсатор на полке 13 окна 2 рамки, при этом испаритель 7 и конденсатор 8 контактируют с источником тепла 4 и полками 13 окна рамки через свой тепловой интерфейс 11 и 12 соответственно. В полках окна рамки и в интерфейсах испарителя и конденсатора выполнены соосные отверстия под крепление двухфазного теплопередающего устройства к полкам с помощью, например, винтового соединения. Способ соединения конденсатора со своим интерфейсом – пайка.

Конденсатор, соприкасаясь через свой интерфейс с полкой окна, отдает тепло от источника к рамке, которая в свою очередь через привалочные поверхности, выполненные на краях, отдает тепло внешнему теплообменнику.

Конденсатор может быть выполнен и без теплового интерфейса. При отсутствии теплового интерфейса, трубчатый конденсатор может быть размещен с теплопроводной пастой в канавках, выполненных в полках рамки и прижат сверху прижимной пластиной.

Характерной особенностью конструкции теплопередающего устройства на основе контурных тепловых труб (КТТ) является локальное размещение капиллярной структуры (КС) в испарителе и соединение испарителя с конденсатором посредством гладкостенных трубопроводов. Трубопроводы могут иметь капиллярный размер и обладать достаточной гибкостью для адаптации к условиям размещения.

Теплопередающее устройство может иметь компенсационные петли трубопроводов, которые позволяют обеспечить достаточную гибкость системы терморегулирования при смещениях испарителя.

Важным фактором является переменная величина положения контактной поверхности источников тепла, обусловленная допусками монтажа и использования источников тепла разных типов. Это осложняет осуществление качественного теплового контакта теплопередающего устройства одновременно с рамкой и источником тепла, если конструкция теплопередающего устройства не обладает достаточной гибкостью, а его крепление недостаточно надежно.

Контур может быть выполнен из металлической трубки диаметром от 1 до 2 мм.

В качестве теплоносителя может быть использован аммиак или фреон 141b или фреон 134a.

Пассивная система терморегулирования работает следующим образом.

При подводе тепловой нагрузки от охлаждаемого объекта, который является источником тепла, к испарителю, содержащему капиллярную структуру, теплоноситель испаряется из капиллярной структуры, забирая скрытую теплоту парообразования. Пар по паропроводу поступает в конденсатор, где передает тепло рамке, которая является стоком тепла, и конденсируется. Образовавшаяся жидкость по конденсатопроводу возвращается в испаритель, замыкая рабочий цикл КТТ. При этом никакие другие дополнительные источники энергии для циркуляции теплоносителя не требуются. Передача тепла от источника к стоку является пассивной.

В качестве теплоносителя для КТТ может быть использован аммиак или фреон 141b или фреон 134a. В таблице 1 представлены значения критической температуры Ткр, температуры тройной точки Ттр, давления насыщенного пара Ps и плотности жидкости ρl для этих теплоносителей.

Таблица 1. Основные теплофизические параметры теплоносителей

(при 20°C ≤ Т ≤ 60°C)

(при 20°C ≤ Т ≤ 60°C)

Согласно этой таблице, фреон 141 имеет более широкий температурный диапазон между Ттр и Ткр, а его давление Ps существенно ниже, чем у аммиака и фреона 134a. Плотность фреонов в два раза выше, чем у аммиака. Это делает их более тяжелыми жидкостями, чем аммиак, но при выборе теплоносителя этот параметр не является решающим, поскольку объем жидкости заправляемой в КТТ незначителен, он составляет приблизительно 1,5 см3, что в конечном итоге, слабо влияет на массовые характеристики всей системы.

Выбор параметров капиллярной структуры производился на базе стандартной процедуры расчета максимальной тепловой нагрузки Q в зависимости от радиуса пор Rc. Капиллярное давление, создаваемое этими порами, должно быть достаточным, чтобы компенсировать потери давления при циркуляции теплоносителя в КТТ, массовый расход которого определяется передаваемой тепловой нагрузкой: G = Q/k, где k – скрытая теплота парообразования. Номинальное значение тепловой нагрузки равно 15 Вт. Геометрические параметры КТТ, используемые в расчетах, брались согласно схеме двухфазного теплопередающего устройства на основе КТТ, показанной на фиг.2. На фиг.3 представлены результаты расчета максимальной тепловой нагрузки в зависимости от радиуса пор для трех теплоносителей - фреона 134a, фреона 141b и аммиака. Пористость капиллярной структуры составляла 50%. Рабочая температура пара в контурной тепловой трубе менялась от 40 до 60 °С. Расчет представлен для наиболее тяжелой вертикальной ориентации КТТ в поле силы тяжести, при которой испаритель расположен выше конденсатора.

Анализ данных на фиг.3 показывает, что фреон 134a является наиболее “слабым” теплоносителем по сравнению с двумя другими. Его расчетные кривые Qmax = f(Rc) при всех значениях температуры пара Tv лежат ниже соответствующих кривых, полученных для фреона 141b и аммиака. Следует также отметить, что у КТТ с этим теплоносителем имеет место сильная зависимость теплопередающей способности Qmax от температуры Tv, приводящая к тому, что с ростом температуры пара Tv величина Qmax резко снижается. Можно наблюдать ещё одну негативную тенденцию в поведении расчетных кривых при увеличении Tv. Чем выше температура пара Tv, тем более узким становится диапазон изменения размеров пор Rc, обеспечивающих капиллярное давление, необходимое для работы КТТ при тепловой нагрузке 15 Вт. Так, при Тv = 20 °С диапазон изменения радиуса пор Rc для Qmax = 15 Вт составляет от 1 до 13 мкм. При Тv = 40 °С, он сокращается в 1.5 раза, за счет смещения верхней границы к значению 8 мкм. При Тv = 60 °C размер пор может варьироваться в ещё более узких пределах от 1 мкм до 4 мкм. Пиковые значения Qmax при всех Тv находятся вблизи Rc = 2 мкм.

Результаты для фреона 141b показывают, что для отвода тепла от объекта с мощностью тепловыделения до 15 Вт может быть использован пористый материал, радиус пор которого не должен превышать 15 мкм. Пик кривых теплопередающей способности КТТ Qmax = f(Rc) приходится на поры с радиусом 2 мкм. Видно также, что с ростом температуры пара значения Qmax увеличиваются.

Аммиачная КТТ, согласно данным на фиг.3, имеет существенно избыточный запас теплопередающей способности относительно величины номинальной тепловой нагрузки 15 Вт во всем диапазоне изменения радиуса пор от 0.5 до 15 мкм. При этом, пиковые значения кривых Qmax располагаются в той же области, что и для КТТ с фреоном 141b, а именно при Rc ≈ 2 мкм. Видно также, что увеличение температуры пара аммиачной КТТ приводит к снижению её теплопередающей способности.

Все теплоносители являются химически совместимыми с конструкционными материалами КТТ (нержавеющая сталь) и капиллярной структуры (титан).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 1990 |

|

SU1834470A1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ОБОРУДОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2585936C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 1993 |

|

RU2044983C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2011 |

|

RU2473035C1 |

| Установка для испытаний контурной тепловой трубы системы терморегулирования летательного аппарата | 2017 |

|

RU2675970C1 |

| ТЕРМОРЕГУЛИРУЮЩЕЕ УСТРОЙСТВО НА БАЗЕ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 2011 |

|

RU2474780C1 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

| Радиатор-теплоаккумулятор пассивной системы терморегулирования космического объекта | 2019 |

|

RU2716591C1 |

| Контурная тепловая труба космического аппарата | 2024 |

|

RU2837726C1 |

| Регулируемая контурная тепловая труба | 2021 |

|

RU2757740C1 |

Изобретение относится к теплотехнике, может быть использовано преимущественно в системах охлаждения электронных компонентов, в частности для охлаждения процессоров и программируемых логических интегральных схем в электронных модулях и серверах космического и авиационного применения. Пассивная система терморегулирования на основе контурной тепловой трубы содержит рамку из теплопроводного материала, установленную на материнскую плату с, по меньшей мере, одним источником тепла, выполненную с, по меньшей мере, одним окном под размер источника тепла, контактирующую с внешним теплообменником, и, по меньшей мере, одно двухфазное теплопередающее устройство, установленное в окне рамки, выполненное в виде контурной тепловой трубы, включающее испаритель с фитильной структурой внутри, обеспечивающий тепловой контакт с источником тепла, и конденсатор, сообщающийся посредством пустотелых паропровода и конденсатопровода с испарителем. Технический результат - повышение эффективности теплоотвода, обеспечение надежного качественного теплового контакта теплопередающего устройства одновременно с теплоотводящим элементом и объектом охлаждения, обеспечение гибкости системы, позволяющей применять систему с разновысотными элементами и допусками установки их на материнской плате, обеспечение устойчивой работы системы терморегулирования. 9 з.п. ф-лы, 5 ил., 1 табл.

1. Пассивная система терморегулирования на основе контурной тепловой трубы, характеризующаяся тем, что содержит рамку из теплопроводного материала, установленную на материнскую плату с, по меньшей мере, одним источником тепла, выполненную, с, по меньшей мере, одним окном под размер источника тепла, контактирующую с внешним теплообменником, и, по меньшей мере, одно двухфазное теплопередающее устройство, установленное в окне рамки, выполненное в виде контурной тепловой трубы, включающее испаритель с фитильной структурой внутри, обеспечивающий тепловой контакт с источником тепла, и конденсатор, сообщающийся посредством пустотелых паропровода и конденсатопровода с испарителем.

2. Пассивная система терморегулирования на основе контурной тепловой трубы по п.1, характеризующаяся тем, что, по меньшей мере, одно окно рамки образовано вертикальными, внутренними, продольными и поперечными ребрами рамки, а в основании ребер имеет внутренние горизонтальные полки.

3. Пассивная система терморегулирования на основе контурной тепловой трубы по п.1, характеризующаяся тем, что испаритель и конденсатор имеют тепловые интерфейсы.

4. Пассивная система терморегулирования на основе контурной тепловой трубы по п.1, характеризующаяся тем, что двухфазное теплопередающее устройство установлено в окно рамки таким образом, что его испаритель через свой тепловой интерфейс контактирует с источником тепла, а конденсатор через свой тепловой интерфейс контактирует с внутренней горизонтальной полкой окна рамки.

5. Пассивная система терморегулирования на основе контурной тепловой трубы по п.1, характеризующаяся тем, что двухфазное теплопередающее устройство установлено на внутренние горизонтальные полки окна рамки.

6. Пассивная система терморегулирования на основе контурной тепловой трубы по п.2, характеризующаяся тем, что внутренние горизонтальные полки окна и тепловые интерфейсы испарителя и конденсатора имеют отверстия под крепление двухфазного теплопередающего устройства к внутренним горизонтальным полкам окна рамки с помощью винтового соединения.

7. Пассивная система терморегулирования на основе контурной тепловой трубы по п.1, характеризующаяся тем, что рамка выполнена из алюминия.

8. Пассивная система терморегулирования на основе контурной тепловой трубы по п.3, характеризующаяся тем, что тепловые интерфейсы испарителя и конденсатора выполнены из алюминия.

9. Пассивная система терморегулирования на основе контурной тепловой трубы по п.1, характеризующаяся тем, что на краях рамки выполнены привалочные поверхности, контактирующие с внешним теплообменником.

10. Пассивная система терморегулирования на основе контурной тепловой трубы по п.1, характеризующаяся тем, что контурная тепловая труба двухфазного теплопередающего устройства имеет компенсационные петли.

| US 20110277967 A1, 17.11.2011 | |||

| МОДУЛЬ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ С ГИПЕРТЕПЛОПРОВОДЯЩИМ ОСНОВАНИЕМ | 2009 |

|

RU2403692C1 |

| МАШИНА ДЛЯ НАБОРА И ОТЛИВКИ МАТРИЧНЫХ СТРОК | 1925 |

|

SU12095A1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ МНОГОСЛОЙНОЙ КЕРАМИЧЕСКОЙ ПЛАТЫ | 2014 |

|

RU2605432C2 |

| US 4104700 A, 01.08.1978 | |||

| US 9464849 B2, 11.10.2016. | |||

Авторы

Даты

2019-04-16—Публикация

2018-06-29—Подача