Изобретение относится к системам терморегулирования (СТР) преимущественно мощных телекоммуникационных космических аппаратов (КА) типа «Экспресс-АМ».

В настоящее время (см. патент RU № 2574499 [1]) большинство интенсивно тепловыделяющих приборов модуля полезной нагрузки (МПН) и модуля служебных систем (МСС) установлено в электрогерметичном приборном отсеке, выполненном в форме параллелепипеда, используя сотовые панели, из которых, например, панели «+Z» (северная панель) и «-Z» (южная панель) с тепловыми трубами и жидкостными коллекторами (радиаторы «+Z», «-Z»). Причем избыточное тепло, превышающее холодопроизводительность радиаторов, например, 1500 Вт, отводится на раскрываемую панель дополнительного радиатора, используя техническое решение - теплопередающее устройство, согласно патенту RU № 2346862 [2], т.е. используется мощная контурная тепловая труба (КТТ).

Кроме вышеуказанных приборов, в составе КА имеются приборы, которые должны и работают во вне приборного отсека, например астроприборы с суммарным тепловыделением менее 100 Вт - они установлены на автономных платах, прикрепленных к специальной ферме, расположенной на торцевой панели (на панели «-Х») приборного отсека, обращенной к Земле в условиях эксплуатации на орбите. И эти приборы отстоят от радиаторов «+Z», «-Z» на расстоянии от одного метра до 3-5 метров. И согласно [1], требуемые рабочие температуры автономных плат поддерживают сбросом избыточного тепла с помощью аксиальных тепловых труб на специальные, вблизи расположенные с соответствующими приборами, автономные радиаторы и имеют относительно большую массу.

В то же время, как показал анализ, проведенный авторами, в настоящее время для отвода вышеуказанного тепла (менее 100 Вт) в наземных условиях широко используют (см. Интернет: (PDF). Тепловые процессы в технике. 2022. Т.14. № 10. С.434-446. Двухфазные теплопередающие контуры. Л.Л. Васильев, Ю.Ф. Майданик.: см. на стр. 442 левый столбец, второй абзац сверху и рис. 14 [3]) миниатюрные гибкие контурные тепловые трубы (МКТТ), обеспечивающие снижение массы известного устройства [2] в случае работоспособности технического решения [3] в условиях космического пространства.

Следует отметить, что в области двухфазных теплопередающих контуров термином «миниатюрные контурные тепловые трубы» (МКТТ) авторы [3] обозначили применение в наземных условиях для изготовления паропровода и конденсатопровода тонкостенных (гибких) капиллярных трубопроводов с внешним диаметром от 2 до 6 мм (см. выше [3]), изготовленных согласно ГОСТ 14162-79 (Межгосударственный стандарт ГОСТ 14162-79. Трубки стальные малых размеров (капиллярные) - с наружным диаметром от 0,30 до 5,0 мм).

В [3] трубопроводы: цилиндрический конденсатор, прикрепленный к обшивке радиатора, конденсатопровод и паропровод изготовлены из стальных трубок малых размеров (капиллярных), например трубка 2,0×0,25 - 12X18H10T-А согласно ГОСТ 14162 -79; а цилиндрические испаритель и компенсатор, в которых установлены фитили с капиллярно-пористой структурой с определенным суммарным объемом капилляров, зависящим от величины отводимого испарителем избыточного тепла, выполнены диаметром 5-6 мм, позволяющие сбросить избыточное тепло от работающих приборов на радиаторы (например на радиатор «-Z»), отстоящие от них на расстоянии от одного метра и более, как по прямому пути, так и изгибами в различных плоскостях, что наиболее вероятно на КА. Причем выбранная минимально возможная толщина стенки (0,25 мм) трубопроводов обеспечивает снижение массы известного устройства, обеспечивает требуемую прочность и герметичность парожидкостной полости с заправленным чистым деаэрированным, не содержащим неконденсирующиеся газы аммиаком в течение длительной наземной эксплуатации.

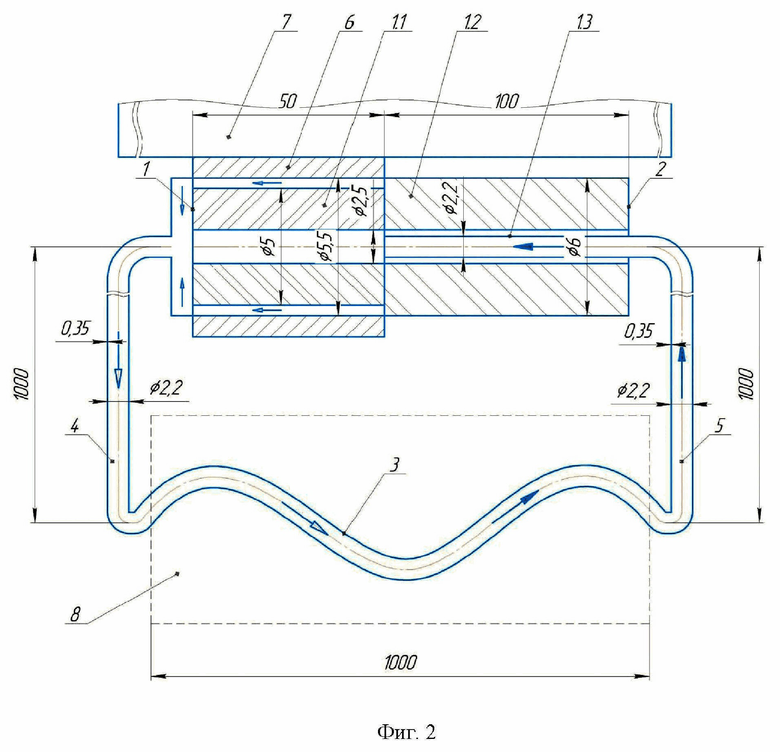

Принципиальная схема известной МКТТ [3] в момент потери ею работоспособности после 6,7 лет эксплуатации в космических условиях (см. анализы на листах 3-4) изображена на фигуре 1, где 1 - испаритель; 1.1, 1.2 - капиллярная структура; 1.3 - байонетная трубка; 2 - компенсатор с капиллярной структурой 1.2; 3 - конденсатор; 4 - паропровод (толщина стенки равна 0,25 мм); 5 - конденсатопровод (толщина стенки равна 0,25 мм); 6 - теплообменник между испарителем 1 и тепловыделяющим прибором 7; 8 - панель радиатора.

Согласно [3] МКТТ имеет следующие характеристики. В качестве теплоносителя применяется деаэрированный чистый аммиак. В качестве трубопроводов (паропровод, конденсатор, конденсатопровод) применяется капиллярная цилиндрическая стальная трубка 2,0×0,25 - 12X18H10T-А согласно ГОСТ 14162-79. Наружный диаметр испарителя 6 мм, внутренний и наружный диаметры капиллярных структур 2,5 и 5 мм. Длины капиллярных структур испарителя и компенсатора, а также паропровода, конденсатора и конденсаторопровода 50; 100; 1000; 1000; 1000 мм. Холодопроизводительность МКТТ 50 - 100 Вт. Пористость капиллярной структуры принята 0,33. Отвод тепла от прибора осуществляется при температуре пара аммиака на выходе испарителя 25°С, а температура переохлажденного (относительно 20°С) жидкого аммиака на входе в капиллярную структуру испарителя 10°С, т. е. согласно расчетам гидравлического сопротивления и напора испарителя на основе: «И. Е. Идельчик. Справочник по гидравлическим сопротивлениям - 1975» [4]; «Б. М. Яворский и А. А. Детлаф. Справочник по физике. М.,1964» [5] и «М. Г. Семена, А. И. Гершуни, В. К. Зарипов. Тепловые трубы с металловолокнистыми капиллярными структурами. Киев, 1984»; стр. 17, 2 - 5 абзацы сверху [6] - испаритель обеспечивает напор не менее 3 кгс/см2.

Как было указано выше, такая МКТТ [3] при наземных условиях высоконадежно длительное время функционирует, обеспечивая требуемую холодопроизводительность 50-100 Вт.

Однако, как показал анализ, при эксплуатации такой МКТТ в условиях космического пространства под воздействием ионизирующего излучения в аммиаке согласно (см. Интернет: «Справочник химика 21. Химия и химическая технология», стр. 198, третий абзац сверху [7]) в процессе радиолиза выделяются 6 молекул водорода, 2 молекулы азота в газообразном состоянии и 0,5 молекулы жидкого гидразина при поглощенной дозе 100 эВ в каждом объеме аммиака с внешней площадью F участка = 1 см2, имеющей толщину защиты от воздействия ионизирующего излучения h защиты = f стенки трубопровода ρi плотность стали = 0,025 см ⋅ 7,9 г/см3 = 0,1975 г/см2 (смотрите таблицу 1 на листе 91, таблицу 2 на листе 94 и текст на последнем абзаце листа 92 в монографии ОАО Корпорация ВНИИЭМ. И. П. Безродных, А. П. Тютнев, В. Т. Семенов. Радиационные эффекты в космосе, часть 1. Москва-2014 [8]).

Исходя из опытных данных заправки контурных тепловых труб, если в капиллярной структуре до 0,15 ее объема заполнена газом (воздухом), тогда контурная тепловая труба не запускается в работу, и она не работает, т.к. после начала подвода тепла к испарителю образующийся горячий пар аммиака пробивает капилляры с воздухом и пары с воздухом поступают в полость испарителя с жидким аммиаком на входе, где пары сконденсируются и нагревают аммиак, и напор испарителя на порядок снижается, т.е. контурная тепловая труба теряет работоспособность.

Следовательно, известный МКТТ при работе в космических условиях имеет существенный недостаток - как показал анализ (см. листы 6-9) из-за постепенного поступления и накопления в полости на входе в испаритель нерастворившихся газов на участке конденсатопровода, выделившихся при радиолизе аммиака в паропроводе и конденсатопроводе, происходит накопление газов до 0,15 объема от объема капиллярной структуры испарителя и объема жидкостной полости на входе в капиллярную структуру испарителя (с учетом объема гидразина, который также заполняет капилляры и не дает поступлению жидкого аммиака в капилляры, т.к. гидразин имеет более высокую смачиваемость по сравнению c жидким аммиаком; кроме того, гидразин кипит при температуре 114 С, что недопустимо с точки зрения работы прибора) происходит сообщение полости кипения испарителя с его жидкостной полостью - в результате пропадает напор испарителя и прекращается циркуляция аммиака, в частности через конденсатор, т.е. происходит отказ МКТТ (как показал анализ, проведенный на листах 6-9, это происходит через 6,7 лет работы известной МКТТ в условиях космического пространства после запуска КА на стационарную орбиту).

Перед авторами стояла задача: определить какая должна быть в МКТТ толщина стенки и для выбранной длины трубопроводов паропровода и конденсатопровода (как показал анализ, для остальных элементов МКТТ это некритично, т.к. они находятся под дополнительной защитой различных элементов конструкции КА), чтобы не происходило накопление нерастворенных газов в жидкостной полости испарителя в течение 17 лет эксплуатации КА.

Таким образом, известное устройство на основе [3] недостаточно надежно обеспечивает нормальное функционирование КА на орбите, что является существенным недостатком известного технического решения.

Технической проблемой предлагаемого авторами технического решения является устранение вышеуказанного существенного недостатка.

Техническими результатами изобретения являются обеспечение безотказной работы МКТТ и, следовательно, СТР и КА в целом, в течение не менее 17 лет функционирования в космическом пространстве, а также снижение массы теплопередающих устройств, например астроприборов, на не менее 10%.

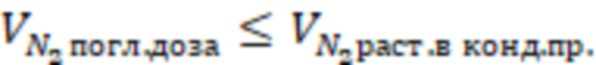

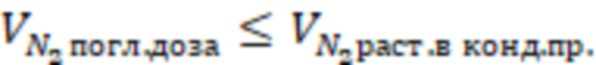

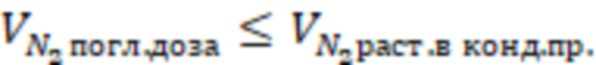

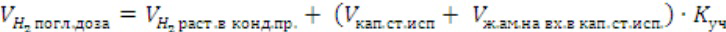

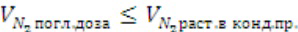

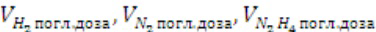

Поставленная цель достигается тем, что в предложенной авторами контурной тепловой трубе космического аппарата, например, миниатюрной цилиндрической, включающей испаритель с сообщенным с ним компенсатором, содержащие капиллярные структуры с определенным суммарным объемом капилляров, прикрепленный к тепловыделяющему прибору через теплообменник, конденсатор, расположенный вдали от испарителя на поверхности излучающего радиатора «+Z» («-Z»), например стационарного космического аппарата, и расположенные в открытом космическом пространстве трубки паропровода от выхода испарителя до входа в конденсатор и конденсатопровод определенной длины от выхода из конденсатора до входа в компенсатор, выполненные из трубки капиллярной, например стальной, с определенной толщиной стенки, отличающаяся тем, что толщина стенки трубок паропровода и конденсатопровода выполнена, удовлетворяя требованиям соотношений:

; (1)

; (1)

; (2)

; (2)

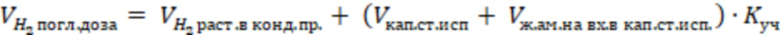

(3)

(3)

где  - объемы выделившихся газов водорода и азота и жидкой фазы гидразина в аммиаке в паропроводе и конденсатопроводе в результате воздействия поглощенной дозы радиации при давлении и температуре аммиака на входе в испаритель, мм3;

- объемы выделившихся газов водорода и азота и жидкой фазы гидразина в аммиаке в паропроводе и конденсатопроводе в результате воздействия поглощенной дозы радиации при давлении и температуре аммиака на входе в испаритель, мм3;

- объемы растворившихся газов водорода и азота и жидкой фазы гидразина в конденсатопроводе при давлении и температуре аммиака на входе в испаритель, мм3;

- объемы растворившихся газов водорода и азота и жидкой фазы гидразина в конденсатопроводе при давлении и температуре аммиака на входе в испаритель, мм3;

- объемы капилляров в капиллярной структуре испарителя и объем жидкостной полости на входе в капиллярную структуру испарителя, мм3;

- объемы капилляров в капиллярной структуре испарителя и объем жидкостной полости на входе в капиллярную структуру испарителя, мм3;

- коэффициент, учитывающий при каком превышении наличия нерастворенного газа водорода в капиллярной структуре испарителя и в жидкостной полости на входе в капиллярную структуру испарителя теряется работоспособность испарителя.

- коэффициент, учитывающий при каком превышении наличия нерастворенного газа водорода в капиллярной структуре испарителя и в жидкостной полости на входе в капиллярную структуру испарителя теряется работоспособность испарителя.

Паропровод и конденсатопровод тепловой миниатюрной трубы изготовлены из стальных капиллярных трубок.

Что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известное технические решения не проявляют тех же свойств, что в заявляемой авторами контурной тепловой трубе космического аппарата, например в миниатюрной цилиндрической контурной тепловой трубе (МКТТ), у которой паропровод и конденсатопровод изготовлены из стальных трубок капиллярных с определенной толщиной стенки, установленной в составе стационарного космического аппарата. На фигуре 2 изображена принципиальная схема МКТТ, у которой толщина стенки паропровода и конденсатопровода выбрана согласно предложенному изобретению и она равна 0,35 мм - это обеспечивает безотказную работу МКТТ в течение 17 лет эксплуатации в космических условиях.

Вышеуказанную проблему авторы методически решали методом последовательных приближений, используя известные численные данные конструкции МКТТ, параметры применяемого теплоносителя - аммиака и научно-технические данные источников информации [1], [2], [3], [4], [5], [6], [7], [8], данные по растворимости азота и водорода в жидком аммиаке (см. Интернет: «Краткий инженерный справочник по технологии неорганических веществ», стр. 48 [9]), а также «Н. В. Варгафтик. Справочник по теплофизическим свойствам газов и жидкостей. «Наука», Москва, 1972», стр. 464-476 [10]; «Болгарский А.В. и др. Термодинамика и теплопередача. М., 1964»; стр. 17-25 [11].

Далее на основе вышеприведенных данных проводили следующие последовательные анализы:

Первый этап - определили, работоспособен ли прототип - МКТТ [3] (ее конструктивные параметры приведены впереди на листе 2) в составе КА, функционирующего в условиях космического пространства.

1. Определи внутренние объемы участков, где циркулирует аммиак с постоянным массовым расходом:

первый участок - суммарный объем от входа до выхода из испарителя равен 548 мм3;

второй участок - паропровод длиной 1 м с внутренним диаметром 1,5 мм: объем равен 1767 мм3 , площадь и периметр поперечного сечения трубки равны соответственно 1,767 мм2 , 4,712 мм;

третий участок - конденсатор: объем равен 1767 мм3;

четвертый участок - конденсатопровод: объем равен 1767 мм3.

Анализ показал, что для первого и третьего участков за счет затенения их другими конструкциями КА воздействием ионизирующих излучений можно пренебречь.

Следовательно, ввиду циркуляции аммиака по замкнутому контуру второй и четвертый участки находятся под воздействием ионизирующих излучений в течение времени Δτ = 0.603 года для 1 года срока активного существования (САС) КА (Δτ = (1767 ⋅ 2) / [(1767 ⋅ 3) + 548] = 0,604).

2. В нашем случае толщина защиты паропровода и конденсатопровода от воздействия ионизирующего излучения, приходящая на каждые 1 см2 их площади, равна (0, 025 ⋅ 1 ⋅ 7,9) = 0,1975 г, т.е. m масса защиты = 0,1975 г/см2 .

Тогда на основании таблицы 2 [8] в результате аппроксимации суммарная поглощенная доза в аммиаке внутри объемов паропровода и конденсатопровода с внутренним диаметром di = 1,5 мм = 0,15 см для стационарной орбиты КА равна Епогл = 2,6676 ⋅ 106 рад за 1 год САС с учетом облучения 4π стерадиан на каждом участке площадью 1 см2.

Далее учитывали: что на эти трубопроводы ионизирующее излучение воздействует в течение Δτ = 0,604 года; допускаем, что имеется некоторое затенение и их облучение равно 4π / 2 = 2π; кроме того учитываем требование ОСТ 134-1034-12: для гарантии безотказной работы приборов (устройств) поглощенная доза должна быть взята с коэффициентом Кгост= 3. Тогда окончательно для САС 17 лет на каждом участке трубопроводов паропровода и конденсатопровода площадью 1 см2 поглощенная аммиаком доза равна Епогл.сум = 2,6676 ⋅ 106 ⋅ 3 ⋅ 0,604 ⋅ 17 : 2 = 41,086 ⋅ 106 = 0,41086 ⋅ 108 рад.

3. Определили длину l участка трубопровода (паропровода и конденсатопровода) площадью поверхности 1 см2, имеющего диаметр 1,5 мм : l = 100 / (π ⋅ 1,5) = 21,221 мм. Объем этого участка -  = 37,5 мм3 = 0,0375 cм3.

= 37,5 мм3 = 0,0375 cм3.

Масса жидкого аммиака в этом объеме m = 0,0375 ⋅ 0,61 = 0,022875 г. Количество участков n = 2000 : 21,221 = 94 (для суммарной длины паропровода и конденсатопровода, равной 2000 мм).

4. Выше было показано, что в аммиаке массой 0,022875 каждого участка длиной 21,221 мм диаметром 1,5 мм поглощенная доза равна 0,41086 ⋅ 108 рад, что эквивалентно (на основании «Л.А.Сена. Единицы физических величин и их размерности. «Наука» М.,1977 : стр. 260, 1 абзац сверху и стр. 265, 2 и 3 абзацы сверху» : 1 Дж/кг = 1 грей = 100 рад ; 1 эВ = 1,60219 ⋅ 10-19 Дж) :

Епогл.сум = 0,41086 ⋅ 108 ⋅ 0,01 ⋅ 0,022875 ⋅ 10-3 = 9,4 Дж и имея ввиду что 1 эВ = 1,60219 ⋅ 10-19 Дж, окончательно имеем: 9,4 : 1,60219 ⋅ 10-19 = 5,867 ⋅ 1019 эВ (аммиак в каждом участке поглощает такую дозу радиации).

5. Согласно [2] продуктами радиолиза аммиака являются 6 молекул водорода, 2 молекулы азота, 0,5 молекулы гидразина на 100 эВ. Следовательно, в итоге в каждом участке (их всего 94) объемом 37,5 мм3 выделяется (с учетом числа Авогадро NА= 6,022 ⋅ 1023 1/моль):

6. Массы 1 молекулы водорода, азота, гидразина определены ниже:

Водород: NА= 6,022 ⋅ 1023 1/моль; 1 моль= 2 г; Масса 1 молекулы = 0,332 ⋅ 10-23 г.

Азот: NА= 6,022 ⋅ 1023 1/моль; 1 моль= 28 г; Масса 1 молекулы = 4,65 ⋅ 10-23 г.

Гидразин: NА= 6,022 ⋅ 1023 1/моль; 1 моль= 32 г; Масса 1 молекулы = 5,314 ⋅ 10-23 г.

Как указано выше, всего участков 94 (по 47 участков в паропроводе и конденсатопроводе). Следовательно, в 94 участках выделяется:

Водорода 11,686 ⋅ 10-6 ⋅ 94 = 0,1098 ⋅ 10-2 г.

Азота 54,57 ⋅ 10-6 ⋅ 94 = 0,513 ⋅ 10-2 г.

Гидразина 15,59 ⋅ 10-6 ⋅ 94 = 0,147 ⋅ 10-2 г.

7. В ходе дальнейших анализов используются данные по плотности водорода, азота и гидразина при нормальных условиях (давление 1 кгс/см2, температура 20°С) и при давлении аммиака в жидкостной полости на входе в испаритель, равном 6 кгс/см2, и температуре, равной 10°С:

8. В нашем случае объемы выделившихся газов водорода и азота и жидкого гидразина в нормальных условиях и при давлении, равном 6 кгс/см2, и температуре, равной 10°С:

9. Из вышеуказанных выделившихся водорода, азота и гидразина в конденсатопроводе (47 участков с объемом жидкого аммиака по 37,5 мм3 в каждом участке на 1 м длины - всего 1762 мм3) в случае правильного выбора толщины трубопроводов (паропровода и конденсатопровода) должны раствориться полностью для обеспечения работоспособности МКТТ и КА. Далее проверили, выполняется ли данное требование.

На основе анализа опытных данных, приведенных в монографии «Краткий инженерный справочник по технологии неорганических веществ», стр.48, получили следующие данные по растворимости в жидком аммиаке при температуре 10°С и давлении 6 кгс/см2:

водород растворится в аммиаке с коэффициентом 0,394 мм3 H2 / мм3 NH3;

азот растворится в аммиаке с коэффициентом 0,431 мм3 N2 / мм3 NH3;

гидразин в количестве 1,46 мм3 в жидком аммиаке растворится полностью.

Следовательно, в конденсатопроводе, содержащего 1762 мм3 жидкого аммиака,

растворится:

водород в количестве 1762 ⋅ 0,394 = 694 мм3 (не более);

азот в количестве 1762 ⋅ 0,431 = 759 мм3 (не более).

В то время, как выше установлено, объемы выделившихся водорода и азота соответственно равны 1964 мм3 и 661 мм3 - это означает в жидкостной полости перед капиллярной структурой накопилось недопустимое количество газа - водорода.

10. Таким образом, получили значения расчетных параметров, приведенных в отличительной части формулы изобретения:

; (1)

; (1)

; (2)

; (2)

(3)

(3)

Подставили полученные известные значения в соотношения (1), (2), (3) и проверили выполнение их требований:

; (1)

; (1)

; (2)

; (2)

(3)

(3)

Из анализа (1) (2) (3) в итоге имеем

1964 = [694 + (245 + 303) ⋅ 0.15 = 694 + 82 = 776]; (1)

661 ≤ 759; (2)

1,46 = 1,46. (3)

11. Полученные итоговые данные (1), (2), (3) показывают, что требование о равенстве соотношения (1): 1964 = 778 не выполняется - это означает, что толщина стенки трубопроводов паропровода и конденсатопровода, равная 0,25 мм, меньше требуемого и МКТТ неработоспособна - для обеспечения работоспособности и обеспечения оптимального увеличения массы МКТТ толщину стенки необходимо увеличить на минимально возможную величину.

Для этого проводили 2 этап численного анализа, аналогичный проведенному на 1 этапе.

Далее, последовательным приближением проводили аналогичные 1 этапу анализы при постоянном внутреннем диаметре трубопроводов паропровода и конденсатопровода, равном 1,5 мм, с увеличенной толщиной стенки их более 0,25 мм до удовлетворения требований соотношений (1), (2), (3), предусмотренных в отличительной части формулы изобретения.

Проведенные анализы показали, что при толщине стенки трубопроводов, равной 0,35 мм, требования соотношений (1), (2), (3) выполняются в течение 17 лет эксплуатации МКТТ в космических условиях - в этом случае итоговые данные имеют следующий вид:

776 = [694 + (245 + 303) ⋅ 0.15 = 694 + 82 = 776]; (1)

261 ≤ 759; (2)

0,59 = 0,59. (3)

Это означает, что МКТТ, выполненная толщиной стенки трубопроводов, равной 0,35 мм, безотказно функционирует в течение не менее 17 лет работы КА в условиях космического пространства, обеспечив требуемый температурный режим работающих приборов астроплаты, причем масса теплопередающего устройства снижена на не менее 10 % по сравнению, когда применяются аксиальные тепловые трубы, т.е. тем самым достигаются цели предложенного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Космический аппарат | 2024 |

|

RU2819232C1 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ ОБОРУДОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2585936C1 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120593C1 |

| КОСМИЧЕСКИЙ АППАРАТ С РЕГУЛЯРНОЙ ОРИЕНТАЦИЕЙ ОТНОСИТЕЛЬНО СОЛНЦА | 2003 |

|

RU2264954C2 |

| ТЕРМОРЕГУЛИРУЮЩЕЕ УСТРОЙСТВО НА БАЗЕ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 2011 |

|

RU2474780C1 |

| Радиатор-теплоаккумулятор пассивной системы терморегулирования космического объекта | 2019 |

|

RU2716591C1 |

| Регулируемая контурная тепловая труба | 2021 |

|

RU2757740C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 2011 |

|

RU2473035C1 |

| Установка для испытаний контурной тепловой трубы системы терморегулирования летательного аппарата | 2017 |

|

RU2675970C1 |

Изобретение относится к системам терморегулирования (СТР) преимущественно мощных телекоммуникационных космических аппаратов (КА). Контурная тепловая труба космического аппарата состоит из испарителя с компенсатором, капиллярными структурами, теплообменника, конденсатора и трубок паропровода и конденсатопровода, расположенных в открытом космосе. Толщина стенок трубок паропровода и конденсатопровода определяется соотношениями объемов газов водорода, азота и гидразина. Достигается обеспечение безотказной работы СТР и КА в целом, а также снижение массы теплопередающих устройств. 2 з.п. ф-лы, 2 ил.

1. Контурная тепловая труба космического аппарата, включающая испаритель с сообщенным с ним компенсатором, содержащие капиллярные структуры с суммарным объемом капилляров, прикрепленный к тепловыделяющему прибору через теплообменник, конденсатор, расположенный вдали от испарителя на поверхности излучающего радиатора «+Z» («-Z») космического аппарата, и расположенные в открытом космическом пространстве трубки паропровода - от выхода испарителя до входа в конденсатор, и конденсатопровода - от выхода из конденсатора до входа в компенсатор, отличающаяся тем, что толщина стенки трубок паропровода и конденсатопровода выполнена, удовлетворяя требованиям соотношений:

;

;

;

;

где  – объемы выделившихся газов водорода и азота и жидкой фазы гидразина в аммиаке в паропроводе и конденсатопроводе в результате воздействия поглощенной дозы радиации при давлении и температуре аммиака на входе в испаритель, мм3;

– объемы выделившихся газов водорода и азота и жидкой фазы гидразина в аммиаке в паропроводе и конденсатопроводе в результате воздействия поглощенной дозы радиации при давлении и температуре аммиака на входе в испаритель, мм3;

– объемы растворившихся газов водорода и азота и жидкой фазы гидразина в конденсатопроводе при давлении и температуре аммиака на входе в испаритель, мм3;

– объемы растворившихся газов водорода и азота и жидкой фазы гидразина в конденсатопроводе при давлении и температуре аммиака на входе в испаритель, мм3;

- объемы капилляров в капиллярной структуре испарителя и объём жидкостной полости на входе в капиллярную структуру испарителя, мм3;

- объемы капилляров в капиллярной структуре испарителя и объём жидкостной полости на входе в капиллярную структуру испарителя, мм3;

– коэффициент, учитывающий, при каком превышении наличия нерастворённого газа водорода в капиллярной структуре испарителя и в жидкостной полости на входе в капиллярную структуру испарителя теряется работоспособность испарителя.

– коэффициент, учитывающий, при каком превышении наличия нерастворённого газа водорода в капиллярной структуре испарителя и в жидкостной полости на входе в капиллярную структуру испарителя теряется работоспособность испарителя.

2. Контурная тепловая труба космического аппарата по п.1, отличающаяся тем, что тепловая труба миниатюрная, у которой паропровод и конденсатопровод изготовлены из стальных капиллярных трубок.

3. Контурная тепловая труба космического аппарата по п.1, отличающаяся тем, что космический аппарат стационарный.

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2346862C2 |

| Система испарительного охлаждения с разомкнутым контуром для термостатирования оборудования космического объекта | 2020 |

|

RU2746862C1 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

| 0 |

|

SU175949A1 | |

| Поддержка с прижимной пластиной для клепки деталей при помощи заклепок с шайбами | 2022 |

|

RU2802834C1 |

Авторы

Даты

2025-04-03—Публикация

2024-08-29—Подача