1. Область техники к которой относится изобретение.

Настоящее изобретение относится к молочной промышленности, более конкретно к сырам творожным.

2. Предпосылки изобретения.

В мире растет популярность органических продуктов питания. С разработкой и введением ГОСТ Р 56508-2015 регламентируется продукция органического производства, правила производства, хранения, транспортирования этой продукции.

При производстве органических пищевых продуктов необходимо ограничить применение пищевых добавок, ингредиентов, не отвечающих требованиям к органическому производству и выполняющих технологические и сенсорные функции, а так же минимизировать содержание микроэлементов и технологических вспомогательных средств. Производство органических пищевых продуктов должно осуществляться преимущественно биологическими, механическими и физическими методами. Сегодня нет предложений сыров творожных отвечающих требованиям стандарта.

3. Уровень техники.

Целью изобретения является разработка состава, способа и устройства производства сыра творожного, отвечающих требованиям стандарта.

В соответствии с ГОСТ 33480-2015 сыр творожный это молочный или молочный составной продукт, произведенный из молока и\или продуктов переработки молока по технологии мягкого сыра без созревания или творога с последующей термической обработкой и\или взбиванием и\или аэрированием или без них, с добавлением или без добавления молочных продуктов, пищевкусовых продуктов и немолочных компонентов (за исключением консервантов, немолочных жиров и немолочных белков) с массовой долей молочного белка не менее 6%.

Известен патент RU 2213465 С2 на способ производства мягкого сыра. Для производства мягкого сыра цельное молоко смешивают с не сепарированной подсырной сывороткой кислотностью 17-50°Т в соотношении от 1:1 до 2:8, вносят хлористый кальций в количестве 0,1%, смесь нагревают сначала до 70°С, выдерживают 20-30 минут, вносят кислую сыворотку сквашенную ацидофильной или болгарской палочкой до кислотности 120-200°Т в количестве 8-12% от массы смеси. После чего проводят формование, вносят соль и оставляют на само прессование. Не сепарированную сыворотку раскисляют 20 процентным раствором динатрийфосфата до кислотности 25°Т.

Этот способ производства не отвечает требованиям стандарта на производство органической продукции по причине применения в нем не органических компонентов - хлористого кальция и динатрийфосфата.

Известен способ производства творога патент RU 2518336 C2, который принят за прототип .Способ включает пастеризацию молока, введение в нагретое молоко закисленной молочной сыворотки в количестве 10-35% от массы молока и кислотностью 2,5-6,0 единиц pH, сцеживание сыворотки и фасовку полученного творога, при этом закисленную молочную сыворотку вводят в молоко нагретой до температуры 60-85°С.

При заявленных режимах и последовательности технологических операций не обеспечивается получение продукта с минимальным отходом белка и молочного жира в сыворотку и отсутствием отделения влаги после заморозки и дефростации. Не позволяет автоматизировать технологию производства, срок годности не достаточен для транспортировки на дальние расстояния, кроме того продукт не оригинального вкуса, не гранулированный и не рассыпчатый в гранулах, чтобы успешно конкурировать при экспорте продукции.

4. Изложение сущности изобретения.

Технический результат обеспечиваемый изобретением как в части способа, так в части продукта по способу и сыроизготовителя для использования в способе для получения продукта состоит в том, что именно при заявленной последовательности технологических операций и без применения не органических стабилизаторов, эмульгаторов и консервантов, а только лишь используя физические и механические методы преобразованием молока как исходного продукта, обеспечивается получение сыра творожного с минимальными потерями белка и жира в сыворотку, оригинального вкуса, с гранулированной структурой, увеличением срока хранения замораживанием и отсутствие отделения влаги после дефростации.

Сыр творожный гранулированный имеет массовую долю жира 5,0-22,5%, массовую доля белка 12-14%, активную кислотность 5,2-5,8 единиц pH, структуру гранулированную, в гранулах рассыпчатую.

Сыр творожный содержит белые грибы, хрен, укроп, зелень, пряности в отдельности или в смеси в количестве 1-2 мас. %.

Дополнительно сыр творожный заморожен и подвергнут дефростации.

Способ изготовления заявленного сыра творожного, характеризующемся тем, что включает следующие операции: молоко с массовой долей жира около 1,0- 4,5 мас. %, белка около 2,8-3,3 мас. %, нагревают до температуры 80-85°С, гомогенизируют при давлении 10-25 МПа., выдерживают при этой температуре 20-30 минут, молочную сыворотку заквашивают термфильной молочной культурой до кислотности 3,7-4,2 единиц pH, нагревают до температуры 85-95°С, смешивают и перемешивают нагретые молоко и сыворотку примерно в соотношении около 100:20-30 до кислотности смеси 5,2-5,8 и отделения сыра творожного, сцеживают сыворотку до получения в сыре творожном сухих веществ около 30-35%. Полученный сыр творожный охлаждают до температуры ниже 45°С, срезанием гранул массой 30-50 миллиграмм, продукт преобразовывают в сыр творожный гранулированный, фасуют в стаканы, герметично укупоривают, отправляют на реализацию или замораживают для хранения до температуры минус 13-18°С, снимают с хранения через 10-12 месяцев и производят дефростацию.

Сыр творожный гранулированный получен по заявленному способу производства использованием сыроизготовителя.

Сыроизготовитель для использования в способе для получения продукта представляет собой коагулятор, в нижней части которого установлены ротационное сопло впрыска молока и ротационное сопло впрыска закваски, а в верхней части - лопастной винтовой конвейер к устройству грануляции, при этом обечайка винта конвейера перфорирована и имеет в нижней части лоток для сбора сыворотки, а устройство грануляции имеет дисковую фрезу с режущими элементами и лопастями, и снабженную приводом.

Указанные режимы получения по способу сыра творожного являются оптимальными для получения технического результата изобретения, для чего отбирают молоко цельное органическое с массовой долей жира 1,0-4,5%, с массовой долей белка 2,8-3%, нагревают молоко до температуры 80-85°С, гомогенизируют при давлении 10-25 Мпа. Гомогенизация, в пределах принятой величины режимов температуры, давления, обеспечивает определенную однородность жировых шариков по размеру и площади поверхности соответствующей условию чтобы белок в виде мицелл казеина с размерами 30-300 нм., альбумина и глобулина с характерными размерами 15-50 нм., полностью осаждались на поверхности жировых шариков с характерными размерами 0,5-2.5 мкм, за время выдержки 20-30 минут.

В случае, если давление гомогенизации более 25 МПа поверхность жировых шариков может оказаться не покрытой белковыми компонентами, а при давлении менее 10 Мпа наоборот поверхность жировых шариков будет не достаточной, чтобы адсорбировать вес белковый компонент из молочной смеси, вследствие чего в обоих случаях увеличивается отход белка и жира в сыворотку.

При температуре гомогенизации молока менее 80°С поверхности шариков оказывается недостаточно, чтобы адсорбировать и удержать белковый компонент, а нагрев до температуры более 85°С не дает дополнительного эффекта.

Время выдержки молока после гомогенизации в пределах от 20 до 30 минут устанавливается с целью увеличения адсорбции белковых компонентов. Время выдержки менее 20 минут недостаточно для денатурации сывороточных белков и осаждения казеина на поверхности жировых шариков, в следствие чего увеличивается отход жира и белка в сыворотку, а увеличение времени более 30 минут не дает эффекта увеличения адсорбции.

Для сохранения в продукте оригинального вкуса пастеризованного молока, молочную сыворотку заквашивают термофильной молочной бактериальной культурой до кислотности около 3,7-4,4 единиц pH., предпочтительно 4,1 единиц pH., нагревают до температуры 86-95°С смешивают и перемешивают с молоком в соотношении 20-30 частей сыворотки и 100 частей молока при температуре 80-85°С. При кислотности смеси 5,2-5,8 единиц pH наступает интенсивная коагуляция, то есть переход молока как коллоидной системы золя в гель, при которой мицеллы казеина слипаются не отрываясь от жировых шариков. Продолжительность этой стадии зависит от интенсивности механического смешивания закисленной сыворотки с молоком, нарастания кислотности смеси и составляет 1-2 минут.

В случае если применена иная закваска или кислотность сыворотки меньше 3,7 единиц pH и кислотность смеси меньше 5,2 единиц pH, то ухудшается вкус продукта. Если кислотность сыворотки превышает 4,32 единиц pH, то кислотность смеси более 5,8 единиц pH и белки коагулируют недостаточно, увеличивается отход белка и жира в сыворотку.

При смешивании сыворотки с молоком в количестве менее 20 частей в смеси, то белок не коагулирует, а с увеличением более 30 частей не дает дополнительного результата.

Продолжительность стадии отделения сыра творожного и сцеживания сыворотки до получения в сыре сухих веществ около 30-35% составляет около 3-5 минут, перемешивание ускоряет отделение свободной воды, а повышение температуры до 80*С способствует отделению гидратной воды связанной с казеином, при этом, по мере сцеживания сыворотки, мицеллы казеина обеспечивают связи стягивающие образовавшийся сгусток, делая сыр творожный твердым. Мицеллы казеина оставаясь адсорбированными на жировых шариках формируют пространственную структуру с удержанием свободной воды в полостях и капиллярах и воды связанной с мицеллами казеина. Сыр творожный подобной структуры содержащий 30-35% сухих веществ может быть использован для грануляции. заморозки, длительного хранения и дефростации. Полученный сыр творожный охлаждают до температуры 45°С. Срезанием гранул массой 30-50 миллиграмм продукт преобразовывается в сыр творожный гранулированный, при этом частично разрушаются казеиновые связи формирующие структуру сыра, которые не восстанавливаются при температуре продукта менее 45°С. Сыр творожный гранулированный фасуют в стакан 200-1000 грамм, герметично укупоривают и для увеличения срока хранения замораживают при температуре минус 13°С-18°С. При замерзании гранул, свободная сыворотка кристаллизуется после замерзания белков и жиров и кристаллы сыворотки разрушают структурные связи. Замороженный продукт нагревают до температуры 6°С в режиме подвода энергии от 4о ватт до 300 ватт на килограмм продукта и выдерживают при этой температуре 2-6 часов. При дефростации кристаллы воды растворяются и сыворотка сначала концентрируется снизу фасовочного стакана. Благодаря гранулированной структуре продукта создается более высокая концентрация сухих веществ в верхней части стакана и за счет осмотического давлением сыворотка в течении выдержки 2-6 часов поднимается в верх стакана, полностью поглощается в гранулах, что исключает отделение сыворотки после дефростации, а так же рассыпчатую структуру гранул продукта.

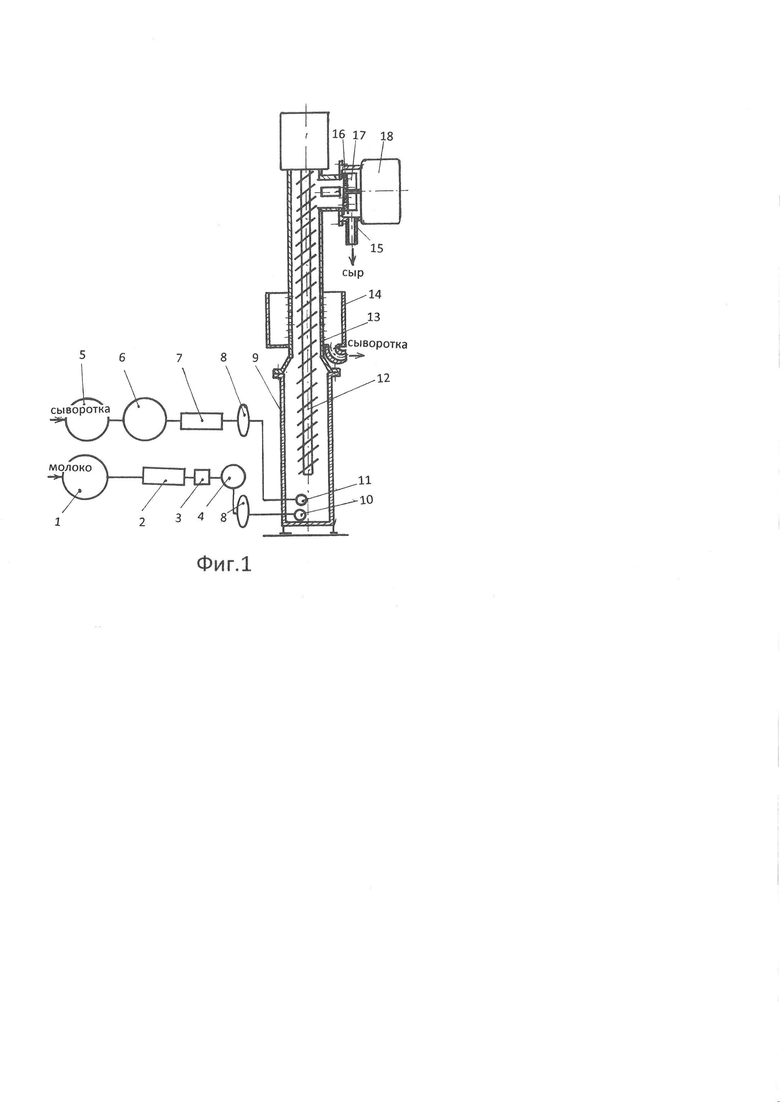

На фигуре 1 изображен использующемся в способе и продукте сыроизготовитель. Емкость для хранения молока 1, через нагреватель 2, гомогенизатор 3, термостат 4 и дозатор 8 подключены к емкости 9, емкость для хранения сыворотки 5, подключена к емкости для ферментации 6, которая через нагреватель 7 и дозатор 8 подсоединена к емкости 9, а сыроизготовитель представляет собой коагулятор в виде емкости 9 в которой снизу установлены ротационное сопло впрыска молока 10 и ротационное сопло впрыска закваски 11, а в верхней части емкости 9 коагулятора установлен лопастной винтовой конвейер 12, обечайка 13 винта конвейера перфорирована и имеет лоток 14 для сбора сыворотки, конвейер подключен к устройству грануляции15, устройство грануляции включает шторку дозатор и дисковую фрезу 16 с лопастями 17, режущими элементами дисковой фрезы служат выгнутые в сторону продукта полусегменты кромок радиально расположенных отверстий, дисковая фреза снабжена автономным приводом 18.

Сыроизготовитель работает следующим образом. Молоко из емкости 1 подогревается до температуры 85°С в нагревателе 1, гомогенизируется при давлении 15 Мпа и температуре 85°С в гомогенизаторе 3 выдерживается в термостате 4 от 20 до 30 минут. Сыворотка из емкости 5 ферментируется в емкости 6, до достижении кислотности 3,7-4,2 единиц рН, нагревается до температуры 85°С-95* с в нагревателе 23 и дозатором 8 подается на форсунку 11, одновременно дозатором 15 подается молоко на роторную форсунку 10, форсунки интенсивно вращаются и смешивают молоко и сыворотку в соотношении около 80% к 20%, когда кислотность молока в смеси достигает 5,2-5,8 единиц рН, то мицеллы казеина не отрываясь от жировых шариков соединяются в структуру сгустка, который перемещается в верх и захватывается винтовым конвейером 12, время коагуляции составляет около 1-2 минут, в зависимости от кислотности, температуры и скорости перемешивания смеси.

При перемещении смеси внутри перфорированной обечайки 13 конвейера, сыворотка стекает в лоток 14, продолжительность отделения сыворотки составляет около 3 минут и перекачивается в емкость 5.Сгусток рассекается лопастями винта для ускорения отделения сыворотки и по мере перемещения к устройству грануляции 15 охлаждается.

Полученный сыр творожный перерабатывается в устройстве грануляции вращающейся от автономного привода дисковой фрезой 16, режущими элементами которой служат выгнутые в сторону продукта полусегменты кромок радиально расположенных отверстий, через которые сыр поступает сформированным в гранулы на лопасти 17 и отбрасывается лопастями в продуктопровод на фасовку в потребительскую тару.

Технический результат обеспечиваемый изобретением как в части способа, так в части продукта по способу и сыроизготовителя для использования в способе для получения продукта состоит в том, что именно при заявленной последовательности технологических операций и без применения не органических стабилизаторов, эмульгаторов и консервантов, а только лишь используя физические и механические методы преобразованием молока как исходного продукта, обеспечивается получение сыра творожного с минимальными потерями белка и жира в сыворотку, оригинального вкуса, гранулированной структурой, длительного срока хранения замораживанием и отсутствие отделения влаги после дефростации.

Получение сыра творожного гранулированного осуществляют следующим образом.

Пример 1.

1.1. Молоко цельное с массовой долей жира 4%, с массовой долей белка 3% нагревают до температуры 85°С и гомогенизируют при давлении 15 Мпа.

1.2. Выдерживают молоко в количестве 2 килограмма в термостате при температуре 85°С в течении 20 минут.

1.3. Молочную сыворотку в количестве 400 грамм заквашивают бактериальной культурой FD-DVS ST_M8 при температуре 40°С до кислотности 4,2 единиц pH и нагревают до температуры 85°С.

1.4. Смешивают молоко по п. 1.2 в количестве 2 килограмма и сыворотку по п. 1.3 в количестве 400 грамм и перемешивают до отделения сыра творожного.

1.5. Сцеживают сыворотку до получения продукта с содержанием доли сухих веществ 35%, охлаждают до температуры ниже 45°С.

1.5. Производят грануляцию сыра творожного на гранулы весом 30-50 миллиграмм.

1.6. Фасуют и укупоривают продукт в стакан 200 грамм высотой 35 миллиметров.

1.7. Охлаждают герметично закрытый продукт до температуры хранения 13°С.

1.8. Снимают с хранения через 30 суток.

1.9. Производят дефростацию при температуре 6°С.

1.10. Сыр творожный гранулированный имеет следующие показатели: массовая доля жира 16,8%, массовая доля белка 12,6%, активная кислотность 5,2-5,8 единиц pH, консистенция гранулированная, рассыпчатая в гранулах, цвет белый, запах и вкус пастеризованного молока без привкусов.

Изобретение относится к молочной промышленности. Сыр творожный представляет собой гранулы 30-50 мг, кислотностью 5,2-5,8 единиц pH, с массовой долей жира 5-22,5%, белка 12-14%, герметично упакован в потребительскую тару, заморожен и подвергнут дефростации. Для его производства молоко органическое нагревают, гомогенизируют и выдерживают, творожную сыворотку ферментируют термофильной молочной бактериальной культурой до кислотности 3,7-4,2 единиц pH, нагревают, смешивают молоко и сыворотку, разделяют на сыр творожный и сыворотку, первый далее охлаждают, гранулируют, фасуют, герметично укупоривают, замораживают, подвергают дефростации. Также описан сыроизготовитель для получения сыра и осуществления способа его получения. Изобретение позволяет получить продукт без применения неорганических стабилизаторов с минимальными потерями белка и жира, оригинальным вкусом и гранулированной структурой, а также увеличенным сроком хранения. 3 н. и 2 з.п. ф-лы, 1 ил., 1 пр.

1. Сыроизготовитель для использования для получения сыра творожного гранулированного, представляющий собой коагулятор, в нижней части которого установлены ротационное сопло впрыска молока и ротационное сопло впрыска закваски, а в верхней части - лопастной винтовой конвейер к устройству грануляции, при этом обечайка винта конвейера перфорирована и имеет в нижней части лоток для сбора сыворотки, а устройство грануляции имеет дисковую фрезу с лопастями, снабженную автономным приводом, при этом режущими элементами дисковой фрезы служат выгнутые в сторону продукта полусегменты кромок радиально расположенных отверстий.

2. Способ получения сыра творожного гранулированного с использованием устройства по п. 1 формулы, включающий стадии: молоко органическое нагревают до температуры 80-85°С, гомогенизируют при давлении 10,0-25,0 МПа и выдерживают при температуре гомогенизации от 20 до 30 минут, смешивают с творожной сывороткой, ферментированной термофильной молочной бактериальной культурой, до кислотности 3,7-4,4 единиц рН и нагретой до температуры 86-95°С в соотношении 20-30 частей сыворотки и 100 частей молока, с получением смеси кислотностью 5,2-5,8 единиц рН, отделяют сыворотку до содержания 30-35% сухих веществ, охлаждают до температуры 45°С, гранулируют, фасуют, герметично укупоривают, замораживают и подвергают дефростации.

3. Сыр творожный гранулированный, полученный способом по п. 2, включающий органические жир и белок молочный, а также инактивированную закваску молочнокислых микроорганизмов, предпочтительно термофильных молочных культур, отличающийся тем, что органический сыр творожный представляет собой гранулы 30-50 миллиграмм, кислотностью 5,2÷5,8 единиц рН, содержащий массовую долю жира 5-22,5%, массовую долю белка 12-14%.

4. Сыр творожный по п. 3, который дополнительно содержит сахар, фруктозу в количестве 2-12%, ягоды, фрукты, овощи, укроп, зелень, пряности в отдельности или в смеси в количестве 1÷2 мас. %.

5. Сыр творожный по п. 3, который герметично упакован в потребительскую тару, заморожен и подвергнут дефростации.

| МОЛОТИЛКА ДЛЯ ПОДСОЛНЕЧНИКА | 1929 |

|

SU16472A1 |

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2005 |

|

RU2312507C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ВСПЕНЕННОГО СЫРА "ХРУСТЕР" | 2002 |

|

RU2218797C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2012 |

|

RU2518336C2 |

| Устройство для управления электроприводом подачи суппорта продольно-строгального станка | 1953 |

|

SU99279A1 |

| СЫРОИЗГОТОВИТЕЛЬ | 1992 |

|

RU2007911C1 |

Авторы

Даты

2019-04-16—Публикация

2018-09-24—Подача