Изобретение относится к лабораторным методам оценки эксплуатационных свойств топлив для реактивных двигателей, в частности к способам определения химической стабильности, и может быть использовано в лабораториях контроля качества топлив для сравнительной оценки химической стабильности топлив различных технологий производств, а также на топливных складах, занимающихся организацией длительного хранения.

Химическая стабильность - способность топлив противостоять окислительным процессам при обычных температурах окружающего воздуха в условиях длительного хранения.

Химическая стабильность определяется склонностью к окислению входящих в состав топлива углеводородных и неуглеводородных компонентов, окисление которых приводит к образованию соединений, ухудшающих эксплуатационные свойства топлив. Содержание компонентов в топливе, т.е. его химический состав, зависит от технологии производства топлива.

На сегодняшний день основными процессами производства топлив для реактивных двигателей являются прямая перегонка нефти и гидрогенизационные процессы гидроочистки, гидродемеркаптанизации керосиновых фракций и гидрокрекинга вакуумных погонов.

Авторами была поставлена задача - разработать способ, позволяющий дифференцировать топлива для реактивных двигателей по уровню химической стабильности с высокой достоверностью.

При просмотре источников научно-технической и патентной информации были выявлены технические решения, позволяющие определять химическую стабильность.

Известен способ определения химической стабильности [1 - А.А. Гуреев, Е.П. Серегин, B.C. Азев. Квалификационные методы испытаний нефтяных топлив. - М.: Химия, 1984. - С. 170], основанный на измерении скорости образования свободных радикалов при окислении кислородом воздуха базовых гидроочищенных керосиновых фракций, не содержащих антиокислительной присадки. Способ имеет ограниченное применение в связи с тем, что определение химической стабильности товарного топлива в рамках данного метода невозможна без наличия базовой фракции, из которой товарное топливо было изготовлено. Кроме того данный метод не предполагает исследования топлив, произведенных с помощью технологии прямой перегонки нефти.

Известны также косвенные физико-химические показатели химической стабильности, - фактические смолы, йодное число, кислотность - наиболее простые в техническом своем исполнении, но не дающие возможности оценить динамику изменения химической стабильности топлив для реактивных двигателей.

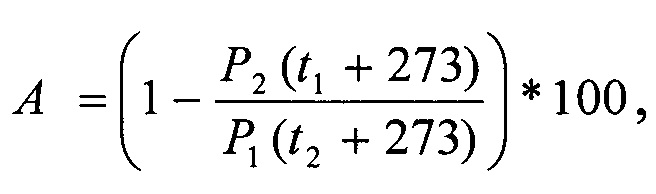

Наиболее близким по технической сущности и взятым за прототип является способ определения химической стабильности автомобильных бензинов, включающий отбор пробы, размещение пробы в сосуде, который помещают в измерительную бомбу, подают кислород до 800±10кПа и выдерживают в жидкостном термостате, предварительно нагретом до 120°С в течение 180 мин, после чего охлаждают в течение 180 мин, по окончании чего определяют химическую стабильность по величине информационного показателя - доля поглощенного кислорода, рассчитываемого по формуле,

где А - информационный показатель - доля поглощенного кислорода автомобильным бензином в ходе испытания, %;

P1 - давление кислорода в бомбе до помещения в жидкостной термостат, кПа;

Р2 - давление кислорода в бомбе после охлаждения, кПа;

t1 - температура окружающего воздуха до помещения бомбы в жидкостной термостат, °С.

t2 - температура окружающего воздуха после охлаждения бомбы, °С;

(РФ. Патент №2391661 - прототип).

Данный способ позволяет оценивать химическую стабильность автомобильных бензинов. Однако при попытке применения этого способа для топлив для реактивных двигателей был выявлен ряд существенных отличий, не позволяющих сделать достоверные выводы об их химической стабильности.

Технический результат изобретения - расширение номенклатуры анализируемых данным способом топлив без снижения требований к достоверности результатов определения химической стабильности топлив для реактивных двигателей.

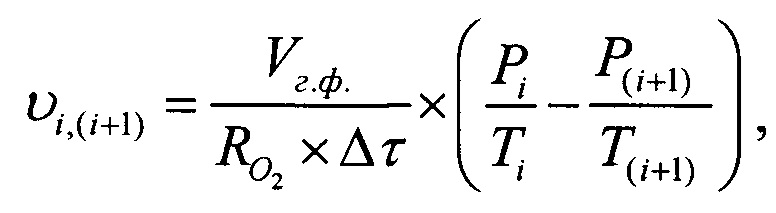

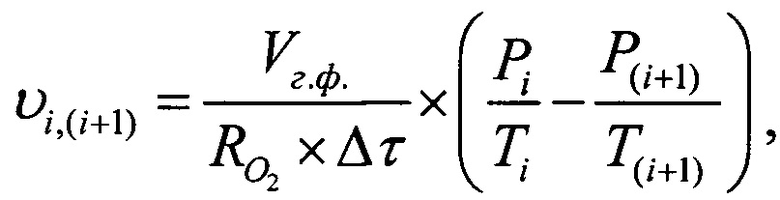

Указанный технический результат достигается тем, что в известном способе определения химической стабильности, включающем отбор пробы топлива, которую заливают в стакан, размещают в измерительной бомбе при заданном соотношении газовой и жидкой фаз, осуществляют наддув кислорода в измерительной бомбе до заданного давления, замеряют температуру и давление в измерительной бомбе, помещают измерительную бомбу в предварительно нагретый до заданной температуры термостат, выдерживают в течение заданного отрезка времени, после чего замеряют значения температуры и давления в измерительной бомбе и определяют информационный показатель химической стабильности по математической зависимости, согласно изобретению в стакан с пробой добавляют 0,125 г навески дикумила пероксида, соотношение газовой и жидкой фазы в измерительной бомбе берут 2:1, наддув кислорода осуществляют до достижения давления газа в измерительной бомбе 400 кПа, измерительную бомбу в нагретом до 100°С термостате выдерживают 48 ч, через 1,5 ч от момента размещения измерительной бомбы в термостате замеряют значения температуры и давления газовой фазы, повторяют эти измерения каждые 0,5 ч, и рассчитывают текущие значения скорости поглощения кислорода, максимальное значение которой принимают в качестве информационного показателя химической стабильности, по следующей зависимости

где

где

i - порядковый номер замера температуры и давления;

υi,(i+1) - скорость поглощения кислорода между замерами i и (i+1), миг/мин;

Vг.ф. - объем газовой фазы в измерительной бомбе, см3;

- газовая постоянная для кислорода, Дж/(кг×К) (справочные данные

- газовая постоянная для кислорода, Дж/(кг×К) (справочные данные  =260Дж/кг×К);

=260Дж/кг×К);

Δτ - интервал времени между замерами i и (i+1), мин.

Pi - значение давления газовой фазы во время i-го замера, кПа;

Ti - значение температуры газовой фазы во время i-го замера, K;

максимальное значение которой принимают в качестве информационного показателя химической стабильности,

и при υmax<0,1 мг/мин топливо считают высокостабильным;

0,1<υmasx<0,4 мг/мин - стабильным;

υmax>0,4 - малостабильным.

Максимальная скорость поглощения кислорода является чувствительным к химическому составу топлив для реактивных двигателей информационным показателем, характеризующим скорость протекания окислительных процессов в топливе, наличие которых подтверждает визуально определяемое изменение цвета пробы после испытания.

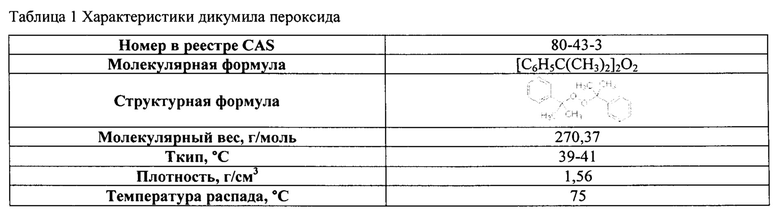

Дикумила пероксид (таблица 1) используется в производстве высокомолекулярных синтетических материалов - полимеризационных пластиков, синтетического каучука, резино-технических изделий, стеклопластиков и других материалов на основе полимеров. [2 - В.Л. Антоновский. Органические перекисные инициаторы. - М.: Химия, 1972. - С. 362]

Способность дикумила пероксида разлагаться при нагревании с образованием свободных радикалов позволяет проводить реакции радикально-цепного окисления углеводородов топлива.

В разработанном техническом решении дикумила пероксид используется как инициатор окисления с целью сокращения времени проведения испытания.

В качестве инициатора окисления также рассматривались такие органические соединения как азобисизобутилнитрил, пероксид трет-бутила, пероксид бензоила, азодиизобутан, пероксид 2-триметилсилила.

Определяющими факторами при выборе инициатора окисления была температура его распада (75°С), максимально приближенная к фактической температуре газовой фазы в измерительной бомбе (90°С при температуре нагрева термостата 100°С), а также его доступность.

Характеристики дикумила пероксида представлены в таблице 1.

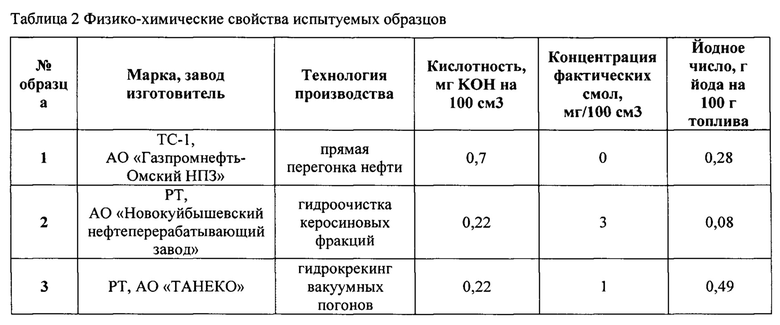

Значения режимных параметров испытания получены опытным путем при испытании 3 образцов топлив для реактивных двигателей различных технологий производства, физико-химические свойства которых представлены в таблице 2.

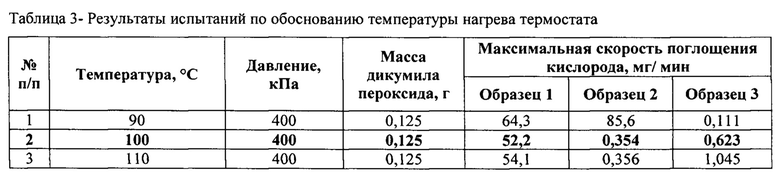

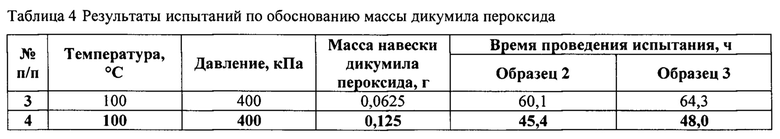

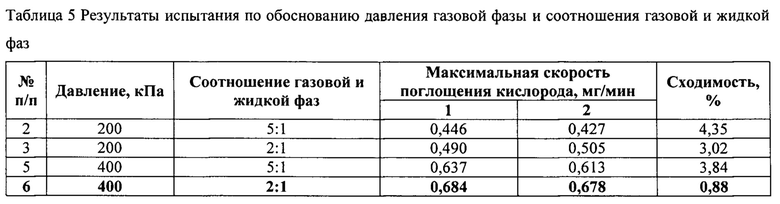

Окисление указанных образцов проводили заявляемым способом, изменяя значения режимных параметров: температура нагрева термостата (таблица 3), масса дикумила пероксида (таблица 4), давление газовой фазы и соотношение газовой и жидкой фаз (таблица 5).

Как видно из таблицы 3 максимальная дифференциация топлив достигается при температуре проведения испытания 110°С. Однако в этих условиях наблюдается образование глубоких продуктов окисления, свидетельствующих о протекании недопустимых реакций полимеризации, конденсации и полиэтерификации. При температуре 90°С способ имеет слабую чувствительность к химическому составу образцов. Оптимальной является температура 100°С, позволяющая дифференцировать топлива различного состава по их уровню химической стабильности в отсутствие протекания вторичных реакций окисления.

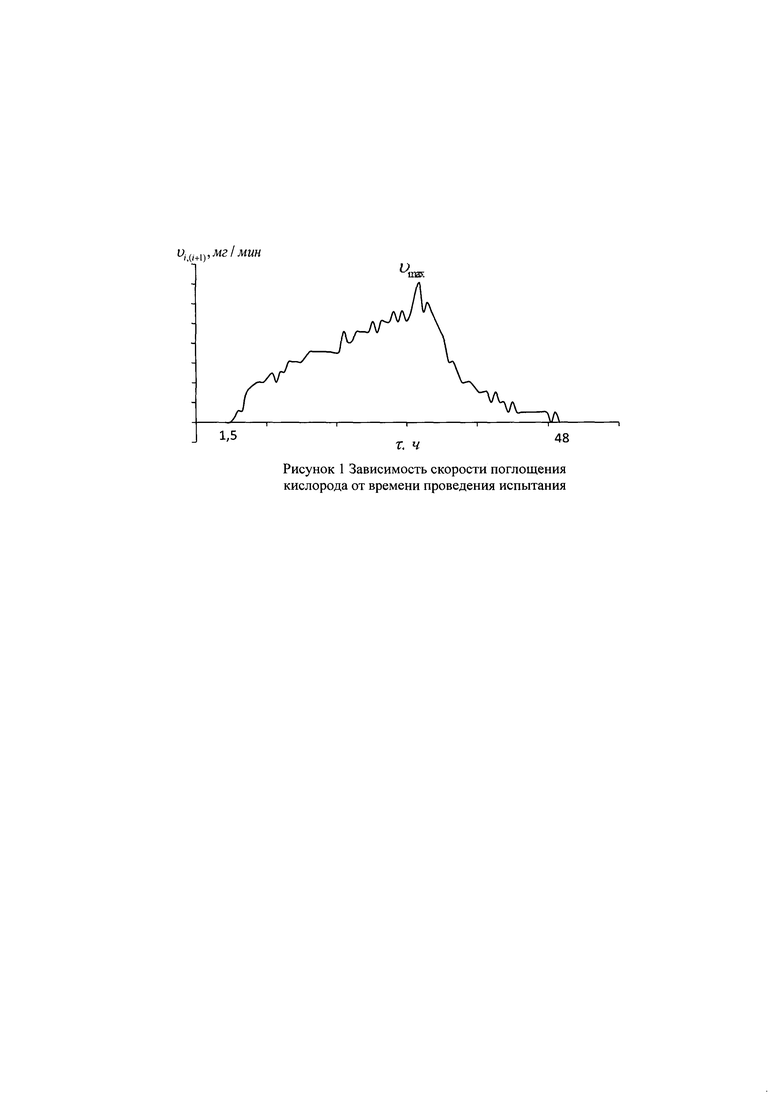

Характерный вид кривой зависимости скорости поглощения кислорода от времени проведения испытания представлен на рисунке 1 (для топлива марки РТ, АО «Танеко»). Кривая зависимости имеет ярко выраженный максимум, который принимают за максимальную скорость поглощения кислорода υmax. Время проведения испытания ограничивают моментом, когда скорость поглощения кислорода становится равной 0.

Использование дикумила пероксида в количестве 0,125 г (таблица 4) позволяет сократить время проведения испытания в ≈1,5 раза. При увеличении количества дикумила пероксида наблюдается образование глубоких продуктов окисления. Меньшее количество инициатора окисления снижает чувствительность метода.

Давление газовой фазы и объем топливной пробы были выбраны, основываясь данных сходимости параллельных испытаний (таблица 5). С учетом того, что измерительная бомба имеет стандартные размеры (220 см), наилучшие результаты были получены при давлении газа 400 кПа и соотношении газовой и жидкой фазы 2:1.

Способ реализуется следующим образом.

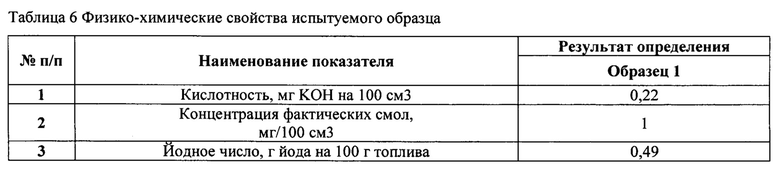

Пример. Необходимо определить химическую стабильность топлива марки РТ, произведенного компанией АО «Танеко» по технологии производства гидрокрекинга вакуумных погонов (таблица 6).

Для этого в стакан наливают 75 см3 топлива, добавляют 0,125 г дикумила пероксида и помещают в измерительную бомбу. Заполняют измерительную бомбу кислородом до достижения давления 400 кПа и помещают в нагретый до температуры 100°С термостат. Фиксируют время размещения измерительной бомбы в термостате. Через 1,5 ч замеряют значения температуры и давления, повторяют эти измерения каждые 30 мин.

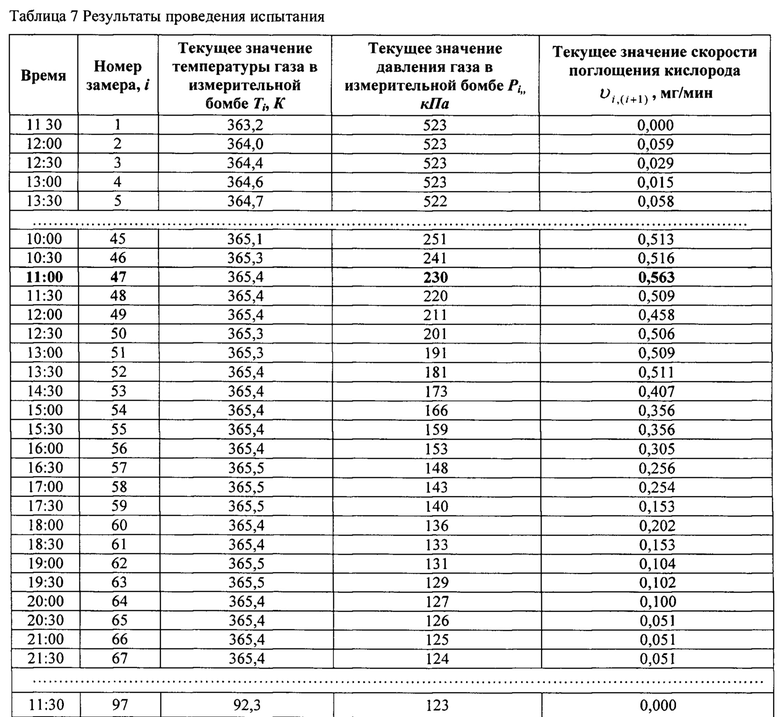

Для автоматизации процесса проведения испытания используют программное обеспечение (свидетельство о государственной регистрации программы для ЭВМ №2015660585), предназначенное для регистрации и архивации значений давления и температуры газа в измерительной бомбе. По истечении 48 ч с момента размещения измерительной бомбы в термостате, на основе данных программного обеспечения о температуре и давлении газа в измерительной бомбе, определяют текущие (от i до (i+1) значения скорости поглощения кислорода, по математической зависимости, подставляя в нее конкретные значения параметров (таблица 7).

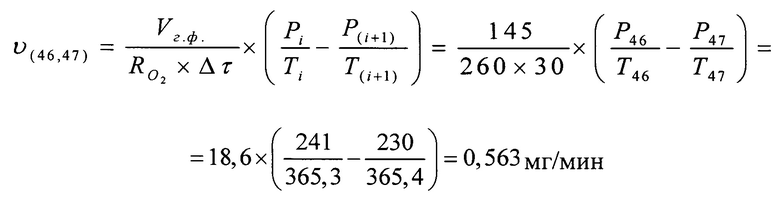

Для расчета значения максимальной скорости поглощения кислорода υmax взяты результаты замера №46, №47, температура и давление газа в которых равны 365,3 К и 241 кПа, 365,4 К и 230 кПа соответственно.

Максимальная скорость поглощения кислорода составила 0,563 мг/мин (>0,4 мг/мин), что свидетельствует о том, что топливо марки РТ, произведенное АО «Танеко», является малостабильным.

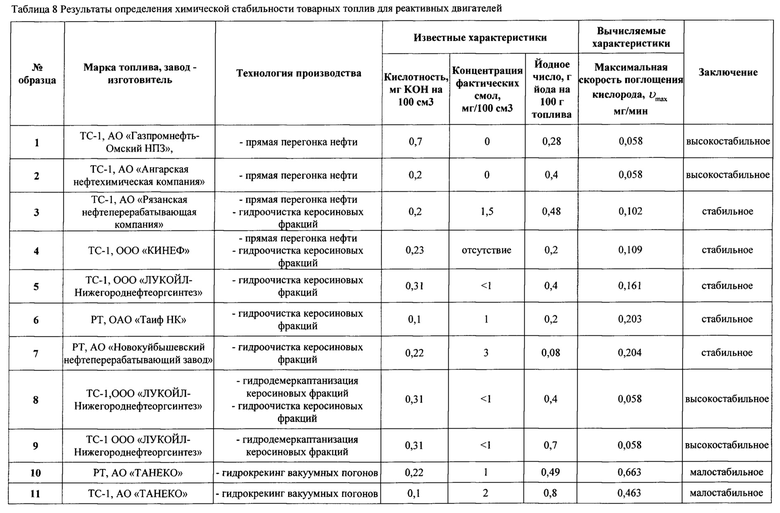

Заявленным способом в лабораторных условиях были получены результаты для 11 образцов топлив, приведенные в таблице 8.

Полученные результаты химической стабильности для образцов, полученных с помощью прямой перегонки нефти (образцы 1, 2) и гидроочистки керосиновых фракций (образцы 5, 6, 7) соответствуют результатам длительного хранения подобных топлив (7 и 5 лет соответственно), представленным в [3 - Инструкция об организации обеспечения качества горючего в Вооруженных Силах Российской Федерации (приказ ЗМО РФ 1994 года №105). М.: Воениздат, 1994. - 55 с].

Совпадение результатов оценки химической стабильности в условиях длительного хранения и предлагаемым способом по топливам, указанным выше, позволяют принимать полученные результаты по топливам, не подвергавшимся длительному хранению (образцы 8, 9, 10, 11) за достоверные.

Таким образом, достижение технического результата возможно только при совокупности существующих признаков (использование дикумила пероксида, режимные параметры испытания, использование в качестве информационного показателя максимальной скорости поглощения кислорода), изложенных в формуле изобретения.

Применение данного изобретения позволит получать достоверные данные о химической стабильности не только автомобильных бензинов, но и топлив для реактивных двигателей в лабораториях контроля качества топлив и в исследовательских институтах, а также на топливных складах, при решении вопроса о длительности срока хранения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТАБИЛЬНОСТИ АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2009 |

|

RU2391661C1 |

| СПОСОБ ОЦЕНКИ ИНДУКЦИОННОГО ПЕРИОДА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2005 |

|

RU2292546C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА ХРАНЕНИЯ АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2010 |

|

RU2414703C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНДУКЦИОННОГО ПЕРИОДА БЕНЗИНОВ | 2006 |

|

RU2310843C1 |

| Способ определения срока хранения дизельных топлив ЕВРО | 2022 |

|

RU2794152C1 |

| СТАНДАРТНЫЕ ОБРАЗЦЫ ДЛЯ МЕТРОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ ИСПЫТАНИЙ ПО ИЗМЕРЕНИЮ ХИМИЧЕСКОЙ СТАБИЛЬНОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ (ВАРИАНТЫ) | 2020 |

|

RU2747051C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ НАСЫЩЕННЫХ ПАРОВ АВИАЦИОННЫХ И АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2006 |

|

RU2319133C1 |

| Способ определения влагосодержания | 1976 |

|

SU735980A1 |

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2008 |

|

RU2368898C1 |

| ХИМИЧЕСКИЙ МАРКЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2489476C2 |

Изобретение относится к лабораторным методам оценки эксплуатационных свойств топлив для реактивных двигателей. Способ включает отбор пробы, добавление 0,125 г дикумила пероксида, размещение пробы в измерительной бомбе при соотношении газовой и жидкой фаз 2:1, наддув кислорода в измерительной бомбе до 400 кПа, выдерживание измерительной бомбы в нагретом до 100°С термостате в течение 48 ч. Через 90 мин от момента размещения измерительной бомбы в термостате замеряют температуру и давление газовой фазы, повторяют эти измерения каждые 30 мин и рассчитывают значения скорости поглощения кислорода υi, (i+1). За показатель химической стабильности принимают максимальное значение скорости поглощения кислорода υmax. Технический результат - расширение номенклатуры анализируемых топлив без снижения требований к достоверности результатов определения. 1 ил., 8 табл., 1 пр.

Способ определения химической стабильности топлив для реактивных двигателей, включающий отбор пробы топлива, которую заливают в стакан, размещают в измерительной бомбе при заданном соотношении газовой и жидкой фаз, осуществляют наддув кислорода в измерительной бомбе до заданного давления, замеряют температуру и давление в измерительной бомбе, помещают измерительную бомбу в предварительно нагретый до заданной температуры термостат, выдерживают в течение заданного отрезка времени, замеряют значения температуры и давления в измерительной бомбе и определяют информационный показатель химической стабильности по математической зависимости, отличающийся тем, что в стакан с пробой добавляют 0,125 г навески дикумила пероксида, соотношение газовой и жидкой фаз в измерительной бомбе берут 2:1, наддув кислорода осуществляют до достижения давления газа в измерительной бомбе 400 кПа, измерительную бомбу в нагретом до 100°С термостате выдерживают 48 ч, через 1,5 ч от момента размещения измерительной бомбы в термостате замеряют температуру и давление газовой фазы, повторяют эти измерения каждые 30 мин, рассчитывают значения скорости поглощения кислорода по следующей зависимости:

где

i - порядковый номер замера температуры и давления;

υi, (i+1) - скорость поглощения кислорода между замерами i и (i+1), мг/мин;

Vг.ф. - объем газовой фазы в измерительной бомбе, см3;

- газовая постоянная для кислорода, Дж/(кг×К) (справочные данные

- газовая постоянная для кислорода, Дж/(кг×К) (справочные данные  );

);

Δτ - интервал времени между замерами i и (i+1), мин;

Pi - значение давления газовой фазы во время i-го замера, кПа;

Ti - значение температуры газовой фазы во время i-го замера, К, максимальное значение которой принимают в качестве информационного показателя химической стабильности,

и при υmax<0,1 мг/мин топливо считают высокостабильным;

0,1<υmax<0,4 мг/мин - стабильным;

υmax>0>4 - малостабильным.

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОЙ СТАБИЛЬНОСТИ АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2009 |

|

RU2391661C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА ХРАНЕНИЯ АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2010 |

|

RU2414703C1 |

| СПОСОБ ОЦЕНКИ ТЕРМООКИСЛИТЕЛЬНОЙ СТАБИЛЬНОСТИ РЕАКТИВНЫХ ТОПЛИВ | 2008 |

|

RU2368898C1 |

| СПОСОБ ОЦЕНКИ ИНДУКЦИОННОГО ПЕРИОДА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2005 |

|

RU2292546C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИНДУКЦИОННОГО ПЕРИОДА БЕНЗИНОВ | 2006 |

|

RU2310843C1 |

| JP 55124039 A, 24.09.1980. | |||

Авторы

Даты

2019-04-17—Публикация

2018-04-24—Подача