Область техники, которой относится изобретение

Изобретение относится к машиностроению и может быть использовано в процессах при сортировке, измельчении, кристаллизации, разрушении фракций материала и других устройствах.

Проблемы перемешивания, сортировки и транспортировки материалов при совмещении с другими процессами являются актуальными во многих промышленных областях. Для решения этих проблем созданы устройства с различными принципами и методами работы, такие как: винтовые, ленточные, пластинчатые конвейеры, вибрационные сита и др. В устройствах с вращающимся рабочими органами используются динамические, кинематические, электрические и другие возбудители колебаний.

Уровень техники

Известны приводы рабочих органов, включающие двигатель, редуктор, возбудитель крутильных колебаний (а.с. №1458178, класс В24В 23/04, опубликован 15.02.89, бюлл. №6; а.с. СССР №1802112, класс МПК Е21С №31/04, опубликован 15.03.1993, бюлл. №10; патент РФ на изобретение №2413831, класс МПК Е21В 3/02, Е21В 6/08, опубликован 10.03.2011, бюлл. №7), где детали привода равномерно вращаются электродвигателем и в конце кинематической цепи равномерное вращение суммируются с возбудителем крутильных колебаний на валу рабочего органа.

Недостатком известных устройств является неизменяемая кинематическая связь вращательного и колебательного движений, не позволяющая независимо регулировать параметры возбудителя крутильных колебаний и равномерного вращения.

Направление усилия колебаний задается конструктивным решением, расположено только в одной плоскости и не может изменять положение при эксплуатации устройств.

Кроме этого, в известных устройствах не предусмотрена организация колебаний в нескольких плоскостях одновременно с различными характеристиками возмущающей силы и момента.

Известен конвейер для транспортировки материалов (патент на полезную модель №141931, класс МПК В65G 33/34, опубл. 20.06.2014, бюлл. №17), где динамическое воздействие определено технологической потребностью.

Недостатком этой конструкции для тихоходных процессов является необходимость установки специального понижающего редуктора привода вращения и механизма повышения скорости вращения возбудителей крутильных колебаний, что существенно увеличивает металлоемкость конструкции, эксплуатационные расходы, снижает надежность и долговечность работы привода. Кроме этого характер динамического воздействия крутильных колебаний ограничен конструктивными особенностями устройства.

Известны способы создания крутильных колебаний (патент РФ на изобретение №2018618, класс МПК Е21В 3/02, опубликован 30.03.1994, бюлл. №18; патент РФ на изобретение №2335676, класс МПК Е21В 3/02, опублик 10.10.2008, бюлл. №28).

Недостатком этих способов является наложение крутильных колебаний на весь рабочий орган в одной плоскости, что не всегда соответствует оптимальной потребности обрабатываемого материала в этом направлении возмущающей силы (момента), и поэтому требует повышенных энергозатрат, вызывающих излишние динамические нагрузки на те части рабочего органа, которые не требуют динамического воздействия такой направленности и не способны эффективно использовать подведенную энергию динамического способа воздействия в другом направлении.

Известен также «Способ определения прочности материалов» (а.с. №1368705, класс Е21В 49/00, опубликован 23.01.88, бюлл. №31), в котором возбудитель крутильных колебаний выполнен аналогично предлагаемому способу в виде масс эксцентрично расположенных на вращающихся сателлитах второй ступени привода вращения (а.с. «Устройство для определения механических характеристик материалов» №1509667, класс G01N 3/40, опубликован 23.09.89, бюлл. №35) и способен изменять амплитудно-частотные характеристики при изменении потоков мощности на элементах привода возбудителя колебаний.

Недостатком этого способа является изменение амплитудно-частотные характеристики по закономерностям выбранной кинематической цепи, что не всегда соответствует потребностям технологического процесса, характеру вибровоздействия в других условиях эксплуатации и возможностью создания только одного вида колебаний.

Известен «Способ создания крутильных колебаний» (патент РФ на изобретение №2541560, класс МПК F16H 25/16, опубликован 20.02.2015, бюлл. №5), выбранный в качестве прототипа, где ведомый вал приводится в колебательное движение путем взаимодействия одной кинематической пары, образованной поверхностями зубьев ведомой и ведущей шестерен только в заданном направлении.

Недостатком этого способа является постоянная плоскость действия возмущающей силы (момента), заданная конструктивным исполнением различных кинематических схему устройств по данному способу, что исключает применение вибровоздействия на обрабатываемый материал в случае потребности технологического процесса изменять направление силы (момента) возмущения для организации оптимального направления вибраций или даже применения комбинированного вибровоздействия по нескольким направлениям.

В основу заявленного изобретения положена задача создания экономичного, эффективного и многоцелевого способа регулирования и преобразования вибровозмущения по модулю, направлению и количеству совокупности вибраций в различных плоскостях за один оборот вращения двух параллельных вибровалов при одновременном повороте их с рамой в пространстве во время рабочего процесса или наладке при монтаже.

Техническим результатом, достигаемым в процессе реализации данного способа, является изменение динамических факторов колебания при изменении ориентации вибровозбудителя, повышение использования подведенной энергии путем выбора направления и комбинации импульсов, увеличение производительности, эксплуатационной надежности и долговечности, снижение нагрузок в кинематических парах, уменьшение металлоемкости за счет рационального использования энергопотребления.

Технический результат достигается тем, что возбудитель колебаний с эксцентрично расположенными массами на шкивах двух синхронно вращающихся параллельных валах выполненных на одной платформе с возможностью изменять ее положение в пространстве поворотом вокруг осей и получать различные сочетания моментов и сил возмущения колебаний. Предлагается способ создания колебаний на валу рабочего органа силами инерции вращающихся эксцентрично расположенных масс, в котором совместным изменением положения в пространстве совокупности двух параллельно и синхронно вращающихся валов возбуждения колебаний регулируют и преобразовывают режимы колебания по модулю, направлению и количеству одновременно действующих разнонаправленных колебаний за один цикл.

В известном способе создания крутильных колебаний возмущающая сила всегда направлена в одной плоскости и создает крутильные колебания заданной амплитудно-частотной характеристики в выбранной плоскости и не способна изменить динамическое воздействие по технологической потребности обрабатываемого материала.

Изменение положения устройства создания колебаний поэтому не предусмотрено и не рационально в своем применении при выбранном расположении эксцентрично расположенных масс возбудителей колебаний.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявленный способ отличается от известного тем, что изменение положения возбудителя крутильных колебаний с двумя параллельно вращающимися валами сохраняет задаваемые крутильные колебания с возможностью изменения амплитудно-частотной характеристики и создания дополнительной динамической нагрузки в других плоскостях.

Таким образом, заявляемый способ соответствует критерию «новизна».

Известны технические решения, в которых применяются вибрационные воздействия на обрабатываемый материал. В сложных производственных процессах сортировки, перемешивания, транспортировки возможны налипание материала, уплотнение и т.п., при которых необходимо изменить режимы вибрации. В таких случаях целесообразно применить предлагаемый способ для активизации вибровоздействия. Применение способа в сложных условиях технологического процесса соответствует критерию «промышленное применимость».

Эффективность предлагаемого способа создания колебаний обусловлена принципиально новыми возможностями регулирования и преобразования режимов вибрационного воздействия, изменение формы, направления и количества импульсов по технологической потребности обрабатываемого материала; организация комбинированного вибровоздействия с одновременным использованием вибрации в двух взаимно перпендикулярных плоскостях; возможность выбора оптимального технологического процесса с минимальными потерями подведенной энергии с улучшением технико-экономических показателей.

Организация воздействия на обрабатываемый материал соответствует потребности материала в оптимальном динамическом воздействии по модулю, направлению и количеству вибраций разных вариантов за один оборот вала.

Авторами впервые сформулирован способ изменения вибровоздействия на обрабатываемые материалы по модулю, направлению и количеству вибровозмущений за один поворот валов вибратора, что соответствует критерию «изобретательский уровень».

Кроме этого крутильные колебания при ограничении отрицательного вращения могут использоваться для вращения рабочего органа с малой частотой, чем исключается редуктор равномерного вращения с большим передаточным числом, уменьшается число кинематических пар в приводе и потери на трение.

Заявленный способ создания колебаний отличается от прототипа тем, что за счет ориентации в пространстве двух параллельных валов вращения с эксцентрично расположенными массами на шкивах валов или изменение направления вращения одного из валов обеспечиваются технологические потребности обрабатываемого материала:

- изменением направления и силы возмущения;

- применением только осевых колебаний;

- применением крутильных колебаний;

- применением комбинированных радиальных и крутильных колебаний за один цикл;

- применением крутильных колебаний за один цикл в двух взаимно перпендикулярных плоскостях.

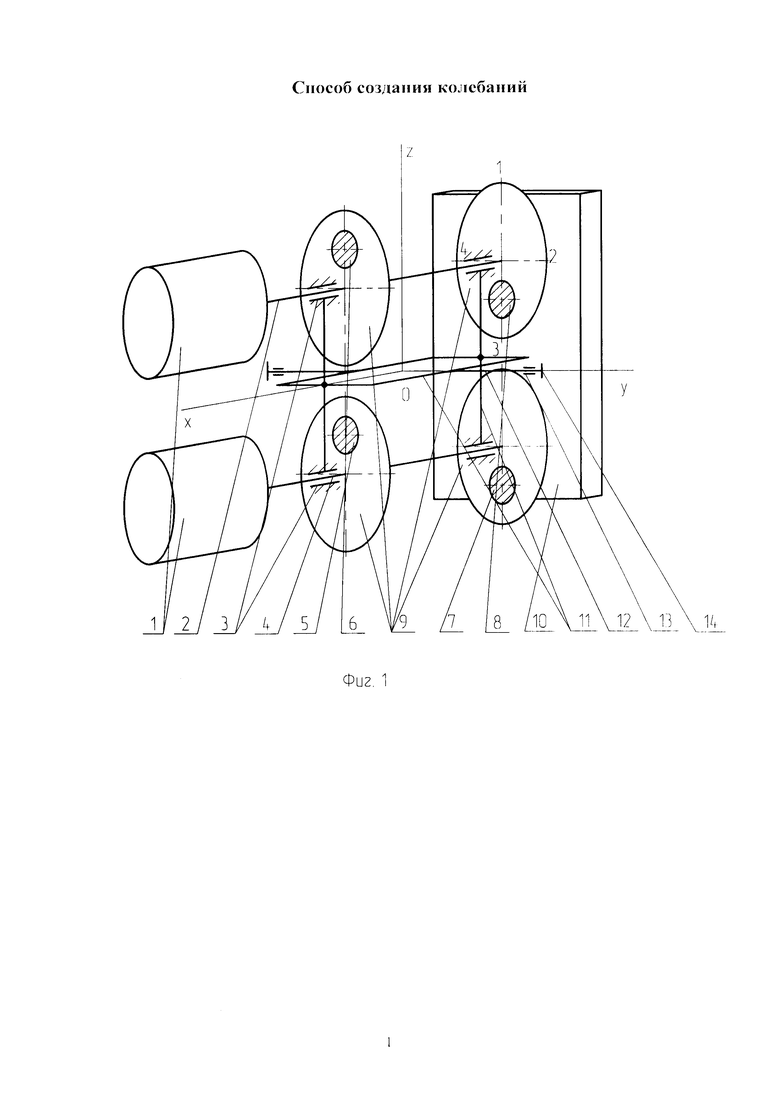

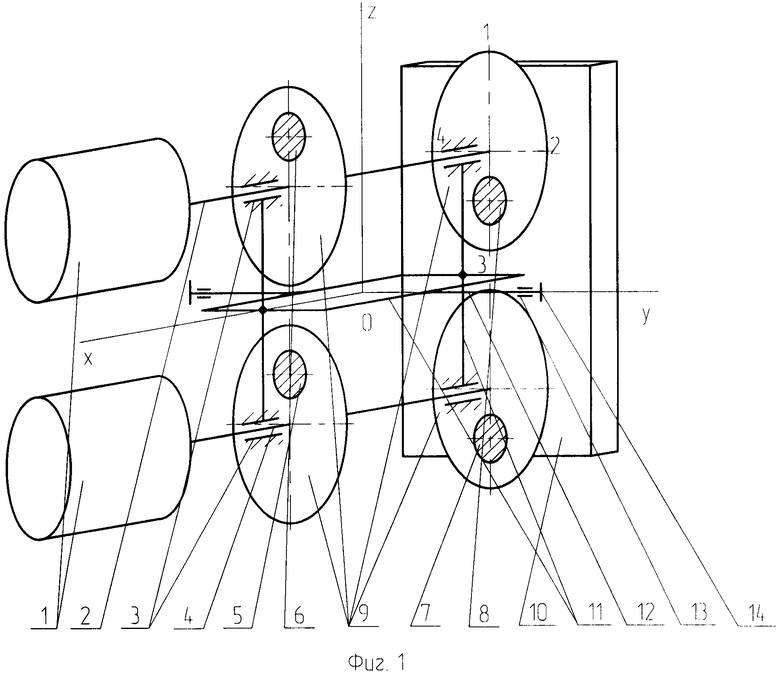

Признаки, отличающие заявленное решение от прототипа поясняются с помощью устройства, представленного на фигуре 1. Устройство содержит привод 1 возбудителя колебаний, вал 2 верхней части, подшипники 3 вращения, вал 4 нижней части, эксцентрично расположенные на ближних шкивах массы 5 нижней части, и массы 6 верхней части, на дальних шкивах массы 7 нижней части и массы 8 верхней части, шкивы 9 вращения масс, синхронизатор 10 вращения валов, раму 11 корпуса, ось поворота 12, подшипники поворота 13, фиксаторы положения 14.

При положении масс, указанном на фигуре 1 за счет сил инерции возникает крутящий момент относительно оси OY.

Момент сил инерции можно изменять расстоянием (1) по оси валов между шкивами 9.

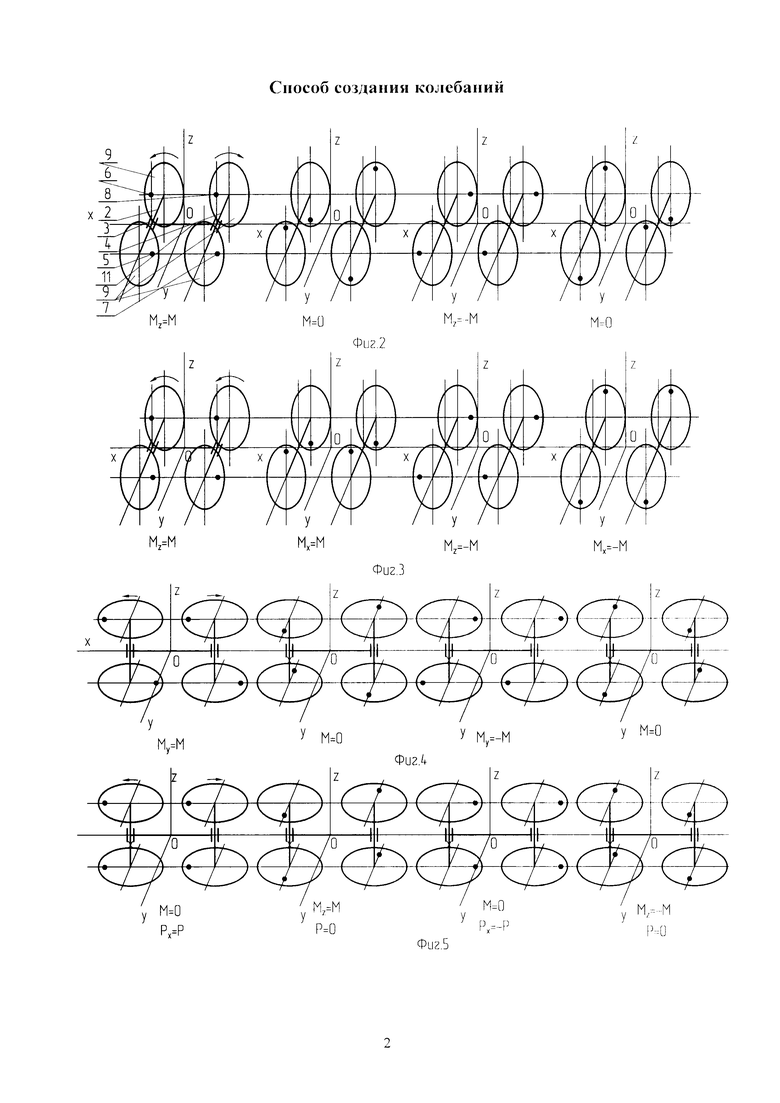

Примеры изменения характера колебаний поясняются на фигурах 2-5, где рама 11 корпуса, вал верхней части вибратора 2, вал нижней части 4, подшипники вала 3, шкивы 9, масса ближней верхней части 6, масса дальней нижней 7 и верхней 8 частей, вал нижней части 4.

На фигуре 2 показано положение эксцентрично расположенных масс 6, 7, 8 за один цикл (один оборот валов 2 и 4 через 90 градусов), при расположении валов 2 и 4 перпендикулярно валу рабочего органа, и при их вращении в разные стороны с одинаковой скоростью. За один цикл происходит синусоидальное изменение момента вибровозмущения.

В первом положении (см. фигуру 2) действует максимальный момент сил инерции, принятый за положительный, во втором и четвертом положении момент равен нулю, в третьем положении действует отрицательный момент.

Во втором положении на фигуре 2 при том же расположении рамы вибратора 11 и валы 2 и 4 в подшипниках 3 повернулись со шкивами 9 и эксцентрично расположенными массами 5, 6, 7, 8 на угол 90 градусов. Силы инерции масс 5, 6, 7, 8 параллельны оси OZ и не создают крутящего момента. Сумма совокупности сил инерции эксцентрично расположенных масс равна нулю. Таким образом, на рабочий орган силы инерции масс не действуют. На фигуре 2 в третьем положении валы 2 и 4 повернулись еще на 90 градусов (180 градусов по отношению к первому положению). Силы инерции масс создают крутящий момент на валу рабочего органа противоположный первому положению. Четвертое положение аналогично второму.

На фигуре 3 показано положение эксцентрично расположенных масс 5, 6, 7, 8 на шкивах 0 (обозначение позиций аналогично фигуре 2). При изменении направления вращения вала 4 (указано стрелкой) со шкивами с эксцентрично расположенными массами 7 и 8, вибропривод за один цикл создает два возмущающих момента относительно оси OZ и относительно оси ОХ. В известных нам механических виброприводах такого изменения действия вибрации не обнаружено.

На фигуре 4 изменено положение валов 2 и 4 со шкивами 9 и эксцентрично расположенными массами на них 5, 6, 7, 8. Оси вращения этих валов совпадают с направлением оси вращения вала рабочего органа. В данном случае крутильные колебания изменили свою величину в сравнении со схемой фигуры 2 за счет изменения расстояния от оси вращения вала рабочего органа до эксцентрично расположенных масс.

На фигуре 5 показаны положения эксцентрично расположенных масс по одну сторону от оси вращения валов 2 и 4 вибратора. Положение масс может быть изменено как при наладке оборудования, так и во время эксплуатации. При таком расположении масс 5, 6, 7, 8 на шкивах валов 2 и 4 происходит комбинированное последовательное вибровоздействие за один цикл. В первом положении действует сила по оси ОХ, во втором и четвертом положениях действуют крутящие моменты относительно оси OZ с разными знаками. В третьем положении действует сила по оси ОХ противоположная по знаку силе в первом положении.

Такого способа комбинации действующих возмущений нами не обнаружено в существующих механических вибраторах. По нашему мнению, совокупность двух разнонаправленных возмущений целесообразно применять при склонности материала к образованию уплотнений и слеживаемости.

В рассмотренном способе создания колебаний вращение валов вибратора принято равномерным, силы инерции вращающихся масс направлены противоположно нормальным ускорениям. При переносе сил инерции по линии их действия и, учитывая инвариантность момента сил к точке приведения, можно провести предварительный анализ усилий возмущения. Момент вибровозбуждения для случаев на фигуре 2 Mz и момент My на фигуре 4 по модулю равны М=2mal, где m - эксцентрично расположенная на шкивах масса; а - ускорение нормальное; l - расстояние между шкивами по оси валов вибраторов.

Для случая на фигуре 5 Mz=2mad, где d - диаметр вращения валов вибраторов относительно оси вала рабочего органа. Кроме этого, на фигуре 5 колебания возмущаются силой Рх=4 ma.

Возможны и другие варианты организации колебаний.

Варьирование возмущающей силой и моментом позволяет обеспечить оптимальные технологические потребности обрабатываемого материала с минимальными энергозатратами на возмущение колебаний за счет максимального использования подведенной энергии. При этом усилия возмущения уменьшаются, снижается нагрузка в кинематических парах, повышается надежность и долговечность работы оборудования за счет применения двух параллельных валов вибратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СОЗДАНИЯ КОЛЕБАНИЙ | 2018 |

|

RU2682871C1 |

| УСТРОЙСТВО ДИНАМИЧЕСКОГО УРАВНОВЕШИВАНИЯ ИМПУЛЬСНОГО ВРАЩАТЕЛЯ | 2007 |

|

RU2333306C1 |

| СПОСОБ ДИНАМИЧЕСКОГО УРАВНОВЕШИВАНИЯ РАБОЧЕГО ОРГАНА МАШИНЫ С ВИБРОПРИВОДОМ | 2007 |

|

RU2339014C2 |

| ИМПУЛЬСНЫЙ ВРАЩАТЕЛЬ ПРИВОДА РАБОЧЕГО ОРГАНА МАШИН | 2014 |

|

RU2584319C1 |

| ВИБРОВОЗБУДИТЕЛЬ | 2015 |

|

RU2658073C2 |

| СПОСОБ СОЗДАНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2007 |

|

RU2335676C1 |

| ИМПУЛЬСНЫЙ ВРАЩАТЕЛЬ СВЕРЛЕНИЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2009 |

|

RU2413831C1 |

| ВИБРОВОЗБУДИТЕЛЬ | 2001 |

|

RU2200635C2 |

| СТЕНДАЛЯ УСТАЛОСТНЬ5Х ИСПЫТАНИЙ РАБОЧИХ КОЛЕС ЦЕНТРОБЕЖНЫХ ВЕНТИЛЯТОРОВ | 1970 |

|

SU267139A1 |

| Способ управления формированием структуры и параметров вибрационного поля технологической машины | 2018 |

|

RU2691646C1 |

Изобретение относится к области машиностроения и может быть использовано в процессах при сортировке, измельчении, кристаллизации, разрушении фракций материала и других устройствах. Предложен способ создания колебаний на валу рабочего органа силами инерции вращающихся эксцентрично расположенных масс, согласно которому совместным изменением положения в пространстве совокупности двух параллельно и синхронно вращающихся валов возбуждения колебаний регулируют и преобразовывают режимы колебания по модулю, направлению и количеству одновременно действующих разнонаправленных колебаний за один цикл. Технический результат - обеспечение оптимальной величины направления и комбинации вибровоздействия на материалы в различных технологических процессах, повышение долговечности и надежности работы. 5 ил.

Способ создания колебаний на валу рабочего органа силами инерции вращающихся эксцентрично расположенных масс, отличающийся тем, что совместным изменением положения в пространстве совокупности двух параллельно и синхронно вращающихся валов возбуждения колебаний регулируют и преобразовывают режимы колебания по модулю, направлению и количеству одновременно действующих разнонаправленных колебаний за один цикл.

| СПОСОБ СОЗДАНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2013 |

|

RU2541560C1 |

| Вибрационный шлифовальный станок | 1986 |

|

SU1458178A1 |

| ОДНОВАЛЬНЫЙ ПЛАНЕТАРНЫЙ ВИБРАТОР НАПРАВЛЕННЫХ КОЛЕБАНИЙ | 2012 |

|

RU2515336C2 |

| Вибровозбудитель | 1991 |

|

SU1807894A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННЫХ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2381078C2 |

| СПОСОБ СОЗДАНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1990 |

|

RU2018618C1 |

| ПАТЕНТНО- ^.'" ТЕХКИЧЕСиАй ''БИБЛИОТЕКА | 0 |

|

SU254897A1 |

Авторы

Даты

2019-04-29—Публикация

2018-03-26—Подача