Настоящее изобретение относится к способам нанесения теплопроводных накладок на полотно материала. В частности, настоящее изобретение относится к способам нанесения теплопроводных накладок на полотно материала обертки курительного изделия. Настоящее изобретение также относится к способам производства многосегментных компонентов для курительных изделий и к курительным изделиям, содержащим один или несколько теплопроводных элементов.

В области техники, к которой относится настоящее изобретение, был предложен ряд курительных изделий, в которых табак нагревают, а не сжигают. Цель таких «нагреваемых» курительных изделий состоит в уменьшении содержания известных вредных составляющих дыма, образующихся в результате сгорания и пиролитической деградации табака в обычных сигаретах. В нагреваемом курительном изделии одного известного типа аэрозоль генерируется в результате передачи тепла от горючего источника тепла к физически отделенному субстрату, образующему аэрозоль, такому как табак. Субстрат, образующий аэрозоль, может быть расположен внутри, вокруг или ниже по потоку относительно горючего источника тепла. В процессе курения летучие соединения высвобождаются из субстрата, образующего аэрозоль, в результате теплопередачи от горючего источника тепла и захватываются потоком воздуха, втягиваемым через курительное изделие. По мере охлаждения высвобождаемых соединений они конденсируются для образования аэрозоля, вдыхаемого пользователем. Обычно воздух втягивается в эти известные нагреваемые курительные изделия по одному или нескольким каналам для потока воздуха, проходящим через горючий источник тепла, и теплопередача от горючего источника тепла к субстрату, образующему аэрозоль, происходит путем конвекции и проводимости.

Например, в документе WO-A-2009/022232 раскрыто курительное изделие, содержащее горючий источник тепла, субстрат, образующий аэрозоль, ниже по потоку относительно горючего источника тепла и теплопроводный элемент, окружающий и находящийся в контакте с задней частью горючего источника тепла и смежной передней частью субстрата, образующего аэрозоль.

Теплопроводный элемент в курительном изделии согласно документу WO-A-2009/022232 проводит тепло, сгенерированное при сгорании источника тепла, в субстрат, образующий аэрозоль, посредством проводимости. Отведение тепла, осуществляемое передачей тепла путем теплопроводности, существенно снижает температуру задней части горючего источника тепла, так что поддерживаемая температура задней части существенно ниже его температуры самовоспламенения.

Известно, что для производства курительных изделий с теплопроводным элементом накладки из теплопроводного материала вырезают и наклеивают на полотно материала обертки с интервалами перед оборачиванием полотна вокруг курительного изделия, так что одна из накладок из теплопроводного материала образует теплопроводный элемент вокруг курительного изделия вдоль части его длины.

Например, в документе WO-A-2009/112257 описан процесс нанесения теплопроводных накладок на бумажное полотно, при котором клей наносят на полотно алюминиевой фольги, полотно разрезают на отдельные теплопроводные накладки на обрезающем барабане и накладки переносят на бумажное полотно с помощью перемещающего барабана. Интервал между смежными накладками на бумажном полотне можно изменять путем изменения скорости полотна алюминиевой фольги, используя протяжные валики и используя натяжной валик для сохранения натяжения полотна при изменении его скорости.

Тем не менее, когда теплопроводные накладки отрезают от полотна и применяют на высокой скорости, точное размещение накладок на бумажном полотне может быть затруднительным, в частности из-за того, что верное расположение накладок требует точного управления относительными скоростями двух полотен. Кроме этого, отдельные накладки из теплопроводного материала могут выпадать с обрезающего барабана или перемещающего барабана перед их нанесением на бумажное полотно, приводя к остановкам механизма.

Было бы желательно предоставить усовершенствованное курительное изделие и усовершенствованный способ нанесения теплопроводных накладок на полотно материала обертки курительного изделия.

Согласно первому аспекту настоящего изобретения предусмотрено курительное изделие, содержащее: горючий источник тепла; субстрат, образующий аэрозоль; обертку, окружающую по меньшей мере горючий источник тепла и субстрат, образующий аэрозоль; и один или несколько теплопроводных элементов вокруг задней части горючего источника тепла и смежной передней части субстрата, образующего аэрозоль, причем по меньшей мере один теплопроводный элемент содержит накладку из теплопроводной среды, пригодной для печати, напечатанную на обертке.

Используемые в данном документе выражения «выше по потоку», «передний», «ниже по потоку» и «задний» употребляются для описания относительных положений компонентов или частей компонентов курительных изделий согласно изобретению относительно направления, в котором пользователь затягивается курительными изделиями во время использования.

Курительные изделия согласно изобретению содержат конец, подносимый ко рту, и противоположный дальний конец. При использовании пользователь делает затяжку через конец, подносимый ко рту, курительного изделия. Конец, подносимый ко рту, находится ниже по потоку от дальнего конца. Источник тепла расположен на дальнем конце курительного изделия или вблизи него.

В данном описании изобретения термин «длина» используется для описания размера в продольном направлении курительного изделия.

В данном описании изобретения термин «накладка» используется для описания отдельной области материала, нанесенного на полотно материала курительного изделия. Этот термин включает накладки, состоящие из нескольких отдельных или соединенных частей, например, расположенных в виде узора, а также накладки, состоящие из единственной части дополнительного материала.

Курительное изделие согласно настоящему изобретению содержит один или несколько теплопроводных элементов вокруг задней части источника тепла и смежной передней части субстрата, образующего аэрозоль, причем по меньшей мере один из одного или нескольких теплопроводных элементов содержит накладку из теплопроводной среды, пригодной для печати, напечатанную на обертке.

Преимущественно, курительные изделия согласно изобретению требуют меньше машинной обработки при изготовлении и их легче производить на высокой скорости. Дополнительно, поскольку напечатанная накладка образована непосредственно на обертке, отсутствует риск ее смещения в процессе производства. Кроме этого, внешний вид курительных изделий согласно настоящему изобретению может быть усовершенствован по сравнению с известными курительными изделиями.

Теплопроводная среда, пригодная для печати, может содержать любую подходящую среду, пригодную для печати, такую как краска или клей, или их комбинацию. Подходящие краски могут включать, помимо прочего, краски, содержащие жидкое связующее (например, воду или органический растворитель) с диспергированным или растворенным теплопроводным компонентом. Теплопроводный компонент может содержать любой подходящий теплопроводный компонент или комбинацию компонентов. В некоторых вариантах осуществления теплопроводный компонент содержит теплопроводный углеродный компонент, такой как графит. В предпочтительных вариантах осуществления теплопроводная среда, пригодная для печати, представляет собой краску на основе металла. В таких вариантах осуществления краска может содержать одно или несколько из следующего: металлические хлопья, металлические наночастицы, комплексные соединения металлов, соли металлов и металлорганические соединения. Подходящие металлы включают, помимо прочего, сталь, серебро, медь, золото и алюминий. Теплопроводная среда, пригодная для печати, может содержать краску на основе металла, образованную из смеси двух или более металлов. Например, теплопроводная среда, пригодная для печати, может содержать краску из алюминия и цинка с отношением алюминия к цинку, составляющим приблизительно 85:15. В предпочтительном варианте осуществления теплопроводная среда, пригодная для печати, содержит краску на основе алюминия.

Накладка из теплопроводной среды, пригодной для печати, может иметь любой подходящий узор. Например, каждая накладка может содержать множество линейных или нелинейных непрерывных полос или лент, выровненных по существу в продольном направлении. Площадь напечатанного материала, образующего накладку, может быть меньше общей площади накладки. Площадь напечатанного материала, образующего каждую накладку, составляет по меньшей мере 50% общей площади накладки. В некоторых вариантах осуществления площадь напечатанного материала, образующего каждую накладку, составляет по меньшей мере 80% общей площади накладки. Более предпочтительно, каждая напечатанная накладка содержит один блок напечатанного материала. То есть, каждая напечатанная накладка образована посредством печати теплопроводной среды, пригодной для печати, поверх по существу всей площади накладки.

Накладка из теплопроводной среды, пригодной для печати, может иметь любой подходящий размер или форму. Например, напечатанная накладка может иметь длину от приблизительно 2 мм до приблизительно 35 мм, предпочтительно от приблизительно 3 мм до приблизительно 18 мм, более предпочтительно от приблизительно 5 мм до приблизительно 13 мм, наиболее предпочтительно от приблизительно 5 мм до приблизительно 11 мм.

Курительные изделия согласно изобретению могут содержать один или несколько теплопроводных элементов вокруг задней части источника тепла и смежной передней части субстрата, образующего аэрозоль. Один или несколько теплопроводных элементов могут частично проходить вокруг окружностей источника тепла или субстрата, образующего аэрозоль, или вокруг обеих окружностей. В качестве альтернативы, один или несколько теплопроводных элементов могут проходить вокруг всей окружности источника тепла или субстрата, образующего аэрозоль, или вокруг обеих окружностей. В предпочтительном варианте осуществления накладка содержит один блок теплопроводной напечатанной среды, окружающей курительное изделие. Предпочтительно, один или несколько теплопроводных элементов образуют непрерывный рукав, который окружает курительное изделие вдоль части его длины.

Один или несколько теплопроводных элементов могут содержать один теплопроводный элемент, напечатанный на внутренней поверхности обертки. В таких вариантах осуществления теплопроводный элемент может находиться в непосредственном контакте с задней частью источника тепла и с передней частью субстрата, образующего аэрозоль. В качестве альтернативы, курительные изделия согласно изобретению могут содержать один теплопроводный элемент, напечатанный на внешней поверхности обертки.

Один или несколько теплопроводных элементов могут содержать первый теплопроводный элемент, окружающий и находящийся в непосредственном контакте с задней частью источника тепла и смежной передней частью субстрата, образующего аэрозоль, и второй теплопроводный элемент, окружающий по меньшей мере часть первого теплопроводного элемента. Второй теплопроводный элемент радиально отделен от первого теплопроводного элемента посредством обертки. То есть, второй теплопроводный элемент удален от нижележащего первого теплопроводного элемента в радиальном направлении посредством обертки, так что отсутствует непосредственный контакт между той частью второго теплопроводного элемента и первым теплопроводным элементом. В таких вариантах осуществления обертка обернута вокруг курительного изделия поверх первого теплопроводного элемента и второй теплопроводный элемент расположен поверх по меньшей мере части обертки. Следовательно, второй теплопроводный элемент может быть предусмотрен снаружи курительного изделия таким образом, чтобы второй теплопроводный элемент был виден на внешней поверхности курительного изделия. В качестве альтернативы, дополнительная обертка может быть предусмотрена поверх второго теплопроводного элемента для предоставления наружной поверхности курительного изделия. Дополнительная обертка может проходить вдоль всего курительного изделия или лишь вдоль его части. Поскольку второй теплопроводный элемент радиально отделен от первого теплопроводного элемента посредством обертки, это препятствует передаче тепла посредством проводимости от первого теплопроводного элемента ко второму теплопроводному элементу. В результате второй теплопроводный элемент сохраняет более низкую температуру, чем первый теплопроводный элемент. Потери тепла на излучение из внешних поверхностей курительного изделия уменьшены по сравнению с курительным изделием, не содержащим второй теплопроводный элемент вокруг по меньшей мере части первого теплопроводного элемента.

Второй теплопроводный элемент преимущественно уменьшает потери тепла из первого теплопроводного элемента. Второй теплопроводный элемент образован из теплопроводного материала, температура которого будет повышаться при курении курительного изделия по мере генерирования тепла горючим источником тепла. Повышенная температура второго теплопроводного элемента уменьшает разницу температур между первым теплопроводным элементом и лежащим поверх него материалом таким образом, чтобы можно было уменьшить потери тепла из первого теплопроводного элемента.

Путем уменьшения потерь тепла из первого теплопроводного элемента, второй теплопроводный элемент преимущественно способствует лучшему поддержанию температуры первого теплопроводного элемента в пределах требуемого температурного диапазона. Второй теплопроводный элемент преимущественно способствует более эффективному использованию тепла от источника тепла для нагревания субстрата, образующего аэрозоль, до требуемого температурного диапазона. В качестве дополнительного преимущества, второй теплопроводный элемент способствует поддержанию температуры субстрата, образующего аэрозоль, на более высоком уровне. В свою очередь, второй теплопроводный элемент улучшает генерирование аэрозоля из субстрата, образующего аэрозоль. Преимущественно, второй теплопроводный элемент увеличивает общую доставку аэрозоля пользователю. В частности, можно заметить, что доставка никотина может быть значительно улучшена путем добавления второго теплопроводного элемента.

Дополнительно, было обнаружено, что второй теплопроводный элемент преимущественно увеличивает продолжительность курения курительного изделия, так что можно осуществить больше затяжек.

В некоторых предпочтительных вариантах осуществления второй теплопроводный элемент проводит тепло вдоль курительного изделия от источника тепла таким же образом, что и первый теплопроводный элемент. Следовательно, в таких вариантах осуществления второй теплопроводный элемент также может улучшать эффективность передачи тепла путем теплопроводности от источника тепла к субстрату, образующему аэрозоль, и, следовательно, улучшать нагревание субстрата, образующего аэрозоль.

Улучшение передачи тепла путем теплопроводности, достигнутой посредством введения второго теплопроводного элемента, особенно полезно для курительных изделий, в которых присутствует минимальная конвективная теплопередача.

Обеспечение второго теплопроводного элемента поверх обертки предоставляет дополнительные преимущества, касающиеся внешнего вида курительных изделий согласно изобретению, и, в частности, касающиеся внешнего вида курительного изделия во время курения и после него. В определенных случаях наблюдается некоторое обесцвечивание обертки в области источника тепла, когда обертка подвергается воздействию тепла от источника тепла. Кроме этого, обертка может покрываться пятнами в результате перемещения вещества для образования аэрозоля из субстрата, образующего аэрозоль, в обертку. В курительных изделиях согласно изобретению второй теплопроводный элемент может быть предусмотрен поверх по меньшей мере части источника тепла и смежной части субстрата, образующего аэрозоль, таким образом, обесцвечивание или пятна на обертке закрыты и больше не видны. Следовательно, во время курения может сохраняться начальный внешний вид курительного изделия.

Если один или несколько теплопроводных элементов содержат первый теплопроводный элемент, окружающий и находящийся в контакте с источником тепла и субстратом, образующим аэрозоль, как описано выше, первый теплопроводный элемент предпочтительно устойчив к горению и ограничивает поступление кислорода. В особенно предпочтительных вариантах осуществления первый теплопроводный элемент образует непрерывный рукав, плотно окружающий заднюю часть источника тепла и переднюю часть субстрата, образующего аэрозоль.

Предпочтительно, первый теплопроводный элемент предоставляет по существу герметичное соединение между источником тепла и субстратом, образующим аэрозоль. Это преимущественно позволяет предотвращать легкое втягивание газообразных продуктов сгорания из источника тепла в субстрат, образующий аэрозоль, через его периферию. Такое соединение также минимизирует или по существу предотвращает конвективную теплопередачу от источника тепла в субстрат, образующий аэрозоль, посредством горячего воздуха, втягиваемого вдоль периферии.

Предпочтительно, толщина первого теплопроводного элемента составляет от приблизительно 5 микрон до приблизительно 50 микрон, более предпочтительно от приблизительно 10 микрон до приблизительно 30 микрон, и наиболее предпочтительно приблизительно 20 микрон.

Предпочтительно, задняя часть источника тепла, поверх которой лежит первый теплопроводный элемент, имеет длину от приблизительно 2 мм до приблизительно 8 мм, более предпочтительно длину от приблизительно 3 мм до приблизительно 5 мм.

Предпочтительно, передняя часть источника тепла, поверх которой не лежит первый теплопроводный элемент, имеет длину от приблизительно 4 мм до приблизительно 15 мм, более предпочтительно длину от приблизительно 5 мм до приблизительно 8 мм.

В некоторых вариантах осуществления первый теплопроводный элемент лежит поверх всей длины субстрата, образующего аэрозоль. В таких вариантах осуществления расположенный ниже по потоку конец первого теплопроводного элемента может быть выровнен с расположенным ниже по потоку концом субстрата, образующего аэрозоль. В качестве альтернативы, первый теплопроводный элемент может проходить за пределы субстрата, образующего аэрозоль, в направлении вниз по потоку.

В других вариантах осуществления первый теплопроводный элемент лежит поверх лишь передней части субстрата, образующего аэрозоль. В таких вариантах осуществления субстрат, образующий аэрозоль, проходит за пределы первого теплопроводного элемента в направлении вниз по потоку.

В вариантах осуществления, в которых первый теплопроводный элемент лежит поверх лишь передней части субстрата, образующего аэрозоль, субстрат, образующий аэрозоль, может проходить по меньшей мере приблизительно на 3 мм ниже по потоку за пределы первого теплопроводного элемента. Например, субстрат, образующий аэрозоль, может проходить за пределы первого теплопроводного элемента на расстояние от приблизительно 3 мм до приблизительно 10 мм в направлении вниз по потоку. В качестве альтернативы, субстрат, образующий аэрозоль, может проходить менее чем на 3 мм ниже по потоку за пределы первого теплопроводного элемента.

Если курительное изделие содержит первый и второй теплопроводные элементы, второй теплопроводный элемент предусмотрен поверх по меньшей мере части первого теплопроводного элемента и может проходить вокруг всей окружности курительного изделия или вокруг ее части. Предпочтительно, второй теплопроводный элемент имеет форму непрерывного рукава, окружающего курительное изделие, поверх части по меньшей мере первого теплопроводного элемента.

Предпочтительно, толщина второго теплопроводного элемента составляет от приблизительно 5 микрон до приблизительно 50 микрон, более предпочтительно от приблизительно 5 микрон до приблизительно 30 микрон, и наиболее предпочтительно от приблизительно 5 микрон до приблизительно 20 микрон. Толщина второго теплопроводного элемента может быть по существу равна толщине первого теплопроводного элемента или теплопроводные элементы могут иметь разную толщину по отношению друг к другу.

Расположение и протяженность второго теплопроводного элемента относительно первого теплопроводного элемента и нижележащего источника тепла, а также субстрата, образующего аэрозоль, может регулироваться для того, чтобы управлять нагреванием курительного изделия при курении. Второй теплопроводный элемент может быть расположен поверх по меньшей мере части субстрата, образующего аэрозоль. В качестве альтернативы или дополнения, второй теплопроводный элемент может быть расположен поверх по меньшей мере части источника тепла. Более предпочтительно, второй теплопроводный элемент предусмотрен и поверх части субстрата, образующего аэрозоль, и поверх части источника тепла, подобно первому теплопроводному элементу.

Протяженность второго теплопроводного элемента относительно первого теплопроводного элемента в направлениях вверх по потоку и вниз по потоку может регулироваться в зависимости от требуемых рабочих характеристик курительного изделия.

Второй теплопроводный элемент может покрывать по существу ту же область курительного изделия, что и первый теплопроводный элемент, так что теплопроводные элементы проходят по одной и той же длине курительного изделия. В таком случае второй теплопроводный элемент предпочтительно непосредственно лежит поверх первого теплопроводного элемента и полностью закрывает первый теплопроводный элемент.

В качестве альтернативы, второй теплопроводный элемент может проходить за пределы первого теплопроводного элемента в направлении вверх по потоку, в направлении вниз по потоку или как в направлении вверх по потоку, так и в направлении вниз по потоку. В качестве альтернативы или дополнения, первый теплопроводный элемент может проходить за пределы второго теплопроводного элемента в по меньшей мере одном из направления вверх по потоку и вниз по потоку.

Предпочтительно, второй теплопроводный элемент не проходит за пределы первого теплопроводного элемента в направлении вверх по потоку. Второй теплопроводный элемент может проходить приблизительно до того же положения на источнике тепла, что и первый теплопроводный элемент, таким образом, первый и второй теплопроводные элементы по существу выровнены поверх источника тепла. В качестве альтернативы, первый теплопроводный элемент может проходить за пределы второго теплопроводного элемента в направлении вверх по потоку. Это размещение может уменьшить температуру источника тепла.

Предпочтительно, второй теплопроводный элемент проходит по меньшей мере до того же положения, что и первый теплопроводный элемент в направлении вниз по потоку. Второй теплопроводный элемент может проходить приблизительно до того же положения на субстрате, образующем аэрозоль, что и первый теплопроводный элемент, таким образом, первый и второй теплопроводные элементы по существу выровнены поверх субстрата, образующего аэрозоль. В качестве альтернативы, второй теплопроводный элемент может проходить за пределы первого теплопроводного элемента в направлении вниз по потоку, так что второй теплопроводный элемент покрывает большую часть длины субстрата, образующего аэрозоль, чем первый теплопроводный элемент. Например, второй теплопроводный элемент может проходить по меньшей мере на 1 мм за пределы первого теплопроводного элемента или по меньшей мере на 2 мм за пределы первого теплопроводного элемента. Тем не менее, субстрат, образующий аэрозоль, предпочтительно проходит по меньшей мере на 2 мм за пределы первого теплопроводного элемента в направлении вниз по потоку, так что задняя часть субстрата, образующего аэрозоль, остается непокрытой обоими теплопроводными элементами.

Протяженность второго теплопроводного элемента относительно первого теплопроводного элемента на субстрате, образующем аэрозоль, имеет существенное влияние на качество курения курительного изделия. Следовательно, площадь покрытия второго теплопроводного элемента поверх субстрата, образующего аэрозоль, можно регулировать для регулирования профиля доставки аэрозоля курительного изделия.

В частности, было обнаружено, что в том случае, если второй теплопроводный элемент проходит за пределы первого теплопроводного элемента в направлении вниз по потоку, обеспечивается более равномерная доставка аэрозоля посредством поочередных затяжек при курении. В частности, обнаружено, что доставка аэрозоля при средних затяжках является уменьшенной, тем самым уменьшается интенсивность курения в ходе этих затяжек для того, чтобы выровнять ее с интенсивностью в начале и в конце курения. Также было обнаружено, что продолжительность курения дополнительно увеличивается.

Когда второй теплопроводный элемент проходит за пределы первого теплопроводного элемента поверх субстрата, образующего аэрозоль, большая площадь субстрата, образующего аэрозоль, покрыта вторым теплопроводным элементом. Таким образом, тепло распределяется через больший объем субстрата, образующего аэрозоль, таким образом, существует меньшая разница температур между разными частями субстрата, образующего аэрозоль. Это приводит к снижению температуры передней части субстрата, образующего аэрозоль, и увеличению температуры расположенных ниже по потоку частей субстрата, образующего аэрозоль. Считается, что это является причиной наблюдаемого воздействия на доставку аэрозоля посредством поочередных затяжек.

Также было обнаружено, что регулировка протяженности второго теплопроводного элемента за пределами первого теплопроводного элемента в направлении вниз по потоку изменяет время до первой затяжки курительного изделия. То есть, изменяется время задержки между началом нагревания субстрата, образующего аэрозоль, источником тепла и получением пользователем аэрозоля посредством курительного изделия. В частности, время до первой затяжки будет увеличено путем увеличения протяженности второго теплопроводного элемента за пределы первого теплопроводного элемента в направлении вниз по потоку.

Если один или несколько теплопроводных элементов содержат одинарный теплопроводный элемент, напечатанный на внутренней поверхности обертки, одинарный теплопроводный элемент может быть расположен как описано выше применительно к первому теплопроводному элементу. Если один или несколько теплопроводных элементов содержат одинарный теплопроводный элемент, напечатанный на внешней поверхности обертки, одинарный теплопроводный элемент может быть расположен, как описано выше применительно ко второму теплопроводному элементу.

Любой или оба из первого и второго теплопроводных элементов могут содержать накладку из теплопроводной среды, пригодной для печати, напечатанную на обертке. Второй теплопроводный элемент может быть выполнен из того же материала, что и первый теплопроводный элемент, или из другого материала. Если только один из первого и второго теплопроводных элементов содержит накладку из теплопроводной среды, пригодной для печати, другой из первого и второго теплопроводных элементов может содержать накладку из теплопроводного листового материала, нанесенную на обертку. Подходящие теплопроводные листовые материалы включают, но без ограничения: обертки из металлической фольги, такие как, например, обертки из алюминиевой фольги, стальные обертки, обертки из железной фольги и обертки из медной фольги, и обертки из фольги из металлического сплава.

В некоторых вариантах осуществления как первый, так и второй теплопроводные элементы являются напечатанными на одной или другой стороне обертки. То есть, один или несколько теплопроводных элементов содержат первый теплопроводный элемент, содержащий накладку из теплопроводной среды, пригодной для печати, напечатанную на внутренней поверхности обертки, и второй теплопроводный элемент, содержащий накладку из теплопроводной среды, пригодной для печати, напечатанную на внешней поверхности обертки.

В предпочтительных вариантах осуществления первый теплопроводный элемент содержит накладку из теплопроводного листового материала, нанесенную на внутреннюю поверхность обертки, и второй теплопроводный элемент содержит накладку из теплопроводной среды, пригодной для печати, напечатанную на внешней поверхности обертки. В качестве альтернативы, первый теплопроводный элемент может содержать накладку из теплопроводной среды, пригодной для печати, напечатанную на внутренней поверхности обертки, в то время как второй теплопроводный элемент содержит накладку из теплопроводного листового материала, нанесенную на внешнюю поверхность обертки.

Если первый или второй теплопроводный элемент содержит накладку из теплопроводного листового материала, нанесенную на поверхность обертки, накладка из теплопроводного листового материала может быть нанесена с помощью любого подходящего процесса. Например, накладка из теплопроводного листового материала может быть нанесена, как описано в документе WO-A-2009/112257.

Один или несколько теплопроводных элементов могут быть расположены, как описано в документах WO-A-2009/022232, WO-A-2009/112257 или WO-A-2013/120849.

Обертка может содержать любой подходящий материал. Обертка может представлять собой материал, подобный бумаге. Материал обертки курительного изделия может представлять собой сигаретную бумагу. Материал обертки курительного изделия может представлять собой другой подходящий, более жесткий материал, например, ободковую бумагу.

В курительных изделиях согласно изобретению тепло генерируется горючим источником тепла. Предпочтительно, источник тепла представляет собой горючий углеродсодержащий источник тепла.

В контексте данного документа термин «углеродсодержащий» используется для описания источника тепла, содержащего углерод. Предпочтительно, углеродсодержащие горючие источники тепла согласно изобретению обладают содержанием углерода, составляющим по меньшей мере приблизительно 35 процентов, более предпочтительно по меньшей мере приблизительно 40 процентов, наиболее предпочтительно по меньшей мере приблизительно 45 процентов по сухому весу горючего источника тепла.

В некоторых вариантах осуществления источник тепла курительных изделий согласно изобретению представляет собой горючий источник тепла на основе углерода. В контексте данного документа термин «источник тепла на основе углерода» используется для описания источника тепла, содержащего в основном углерод.

Горючие источники тепла на основе углерода для использования в курительных изделиях согласно изобретению могут иметь содержание углерода по меньшей мере приблизительно 50 процентов, предпочтительно по меньшей мере приблизительно 60 процентов, более предпочтительно по меньшей мере приблизительно 70 процентов, наиболее предпочтительно по меньшей мере приблизительно 80 процентов по сухому весу горючего источника тепла на основе углерода.

Курительные изделия согласно изобретению могут содержать горючие источники тепла, выполненные из одного или нескольких подходящих углеродсодержащих материалов. Например, курительные изделия согласно изобретению могут содержать горючие источники тепла, как описано в документе WO-A-2012/164077.

Предпочтительно, горючий источник тепла имеют длину от приблизительно 7 мм до приблизительно 17 мм, более предпочтительно от приблизительно 7 мм до приблизительно 15 мм, наиболее предпочтительно от приблизительно 7 мм до приблизительно 13 мм.

Предпочтительно, диаметр горючего источника тепла составляет от приблизительно 5 мм до приблизительно 9 мм, более предпочтительно от приблизительно 7 мм до приблизительно 8 мм.

Предпочтительно, горючий источник тепла имеет по существу постоянный диаметр. Тем не менее, горючий источник тепла в качестве альтернативы может быть коническим, так что диаметр задней части горючего источника тепла превышает диаметр его передней части. Особенно предпочтительными являются горючие источники тепла, являющиеся по существу цилиндрическими. Горючий источник тепла может, например, представлять собой цилиндр или конический цилиндр по существу с круглым поперечным сечением или цилиндр или конический цилиндр по существу с эллиптическим поперечным сечением.

Курительные изделия согласно изобретению будут содержать одну или несколько траекторий потока воздуха, вдоль которых воздух может втягиваться через курительное изделие для вдыхания пользователем.

В некоторых вариантах осуществления изобретения источник тепла содержит по меньшей мере один продольный канал для потока воздуха, предоставляющий одну или несколько траекторий потока воздуха через источник тепла. В контексте данного документа термин «канал для потока воздуха» используется для описания канала, проходящего вдоль длины источника тепла, через который воздух может втягиваться через курительное изделие для вдыхания пользователем. Такие источники тепла, содержащие один или несколько продольных каналов для потока воздуха, называются в настоящем описании «несплошными» источниками тепла.

Диаметр по меньшей мере одного продольного канала для потока воздуха может составлять от приблизительно 1,5 мм до приблизительно 3 мм, более предпочтительно от приблизительно 2 мм до приблизительно 2,5 мм. Внутренняя поверхность по меньшей мере одного продольного канала для потока воздуха может быть частично или полностью покрытой, как подробнее описано в документе WO-A-2009/022232.

В альтернативных вариантах осуществления изобретения в источнике тепла отсутствуют продольные каналы для потока воздуха, так что воздух, втягиваемый через курительное изделие, не проходит через какие-либо каналы для потока воздуха вдоль источника тепла. Такие источники тепла называются в настоящем описании «сплошными» источниками тепла. Курительные изделия, содержащие сплошные источники тепла, определяют альтернативные траектории потока воздуха через курительное изделие.

В курительных изделиях согласно изобретению, содержащих сплошные источники тепла, теплопередача от источника тепла к субстрату, образующему аэрозоль, происходит в основном за счет теплопроводности, и нагревание субстрата, образующего аэрозоль, за счет конвекции сведено к минимуму или уменьшено. Следовательно, с помощью сплошных источников тепла особенно важно оптимизировать передачу тепла путем теплопроводности между источником тепла и субстратом, образующим аэрозоль.

Предпочтительно, курительные изделия согласно изобретению содержат субстраты, образующие аэрозоль, содержащие по меньшей мере одно вещество для образования аэрозоля и материал, способный реагировать на нагревание выделением летучих соединений.

По меньшей мере одно вещество для образования аэрозоля может представлять собой любые подходящие известные соединения или смеси соединений, которые при использовании способствуют образованию плотного и устойчивого аэрозоля. Вещество для образования аэрозоля предпочтительно устойчиво к термической деградации при рабочей температуре курительного изделия. Подходящие вещества для образования аэрозоля хорошо известны из уровня техники и включают, например, многоатомные спирты, сложные эфиры многоатомных спиртов, такие как глицеринмоно-, ди- или триацетат, и алифатические сложные эфиры моно-, ди- или поликарбоновой кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Предпочтительные вещества для образования аэрозоля, предназначенные для использования в курительных изделиях согласно изобретению, представляют собой многоатомные спирты или их смеси, такие как триэтиленгликоль, 1,3-бутандиол и, наиболее предпочтительно, глицерин.

Предпочтительно, материал, способный выделять летучие соединения при нагреве, представляет собой наполнитель из материала растительного происхождения, более предпочтительно наполнитель из гомогенизированного материала растительного происхождения. Например, субстрат, образующий аэрозоль, может содержать один или несколько материалов, полученных из растений, включающих, но без ограничения: табак; чай, например, зеленый чай; мяту перечную; лавр; эвкалипт; базилик; шалфей; вербену; и эстрагон. Материал растительного происхождения может содержать добавки, включая, но без ограничения, увлажнители, ароматизаторы, связующие и их смеси. Предпочтительно, материал растительного происхождения в основном состоит из табачного материала, наиболее предпочтительно из гомогенизированного табачного материала.

Предпочтительно, субстрат, образующий аэрозоль, имеет длину от приблизительно 5 мм до приблизительно 20 мм, более предпочтительно от приблизительно 8 мм до приблизительно 12 мм. Предпочтительно, передняя часть субстрата, образующего аэрозоль, окруженная теплопроводным элементом, имеет длину от приблизительно 2 мм до приблизительно 10 мм, более предпочтительно длину от приблизительно 3 мм до приблизительно 8 мм, наиболее предпочтительно длину от приблизительно 4 мм до приблизительно 6 мм. Предпочтительно, задняя часть субстрата, образующего аэрозоль, не окруженная теплопроводным элементом, имеет длину от приблизительно 3 мм до приблизительно 10 мм. Иными словами, субстрат, образующий аэрозоль, предпочтительно проходит ниже по потоку за пределы теплопроводного элемента в диапазоне от приблизительно 3 мм до приблизительно 10 мм. Более предпочтительно, субстрат, образующий аэрозоль, проходит ниже по потоку за пределы теплопроводного элемента по меньшей мере приблизительно на 4 мм.

Источник тепла и субстрат, образующий аэрозоль, курительных изделий согласно изобретению могут по существу упираться друг в друга. В качестве альтернативы, источник тепла и субстрат, образующий аэрозоль, курительных изделий согласно изобретению могут отстоять друг от друга в продольном направлении.

Предпочтительно, курительные изделия согласно изобретению содержат элемент для направления потока воздуха, расположенный ниже по потоку относительно субстрата, образующего аэрозоль. Элемент для направления потока воздуха определяет траекторию потока воздуха через курительное изделие. По меньшей мере одно впускное отверстие для воздуха предпочтительно выполнено между расположенным ниже по потоку концом субстрата, образующего аэрозоль, и расположенным ниже по потоку концом элемента для направления потока воздуха. Элемент для направления потока воздуха направляет воздух от по меньшей мере одного впускного отверстия к концу, подносимому ко рту, курительного изделия.

Направляющий элемент для потока воздуха может содержать по существу воздухонепроницаемое полое тело с открытыми концами. В таких вариантах осуществления воздух, втягиваемый через по меньшей мере одно впускное отверстие для воздуха, сначала втягивается выше по потоку вдоль внешней части по существу воздухонепроницаемого полого тела с открытыми концами и затем ниже по потоку через внутреннее пространство по существу воздухонепроницаемого полого тела с открытыми концами.

По существу воздухонепроницаемое полое тело может быть образовано из одного или нескольких подходящих воздухонепроницаемых материалов, которые являются по существу термически стабильными при температуре аэрозоля, сгенерированного за счет передачи тепла от источника тепла к субстрату, образующему аэрозоль. Подходящие материалы известны в уровне техники и включают, но без ограничения, картон, пластмассу, керамику и их комбинации.

В одном предпочтительном варианте осуществления по существу воздухонепроницаемое полое тело с открытыми концами представляет собой цилиндр, предпочтительно прямой цилиндр круглого сечения.

В другом предпочтительном варианте осуществления по существу воздухонепроницаемое полое тело с открытыми концами представляет собой усеченный конус, предпочтительно усеченный прямой конус круглого сечения.

По существу воздухонепроницаемое полое тело с открытыми концами может иметь длину от приблизительно 7 мм до приблизительно 50 мм, например, длину от приблизительно 10 мм до приблизительно 45 мм или от приблизительно 15 мм до приблизительно 30 мм. Элемент для направления потока воздуха может иметь другие длины в зависимости от требуемой длины курительного изделия и наличия и длины других компонентов в курительном изделии.

Если по существу воздухонепроницаемое полое тело с открытыми концами представляет собой цилиндр, то цилиндр может иметь диаметр от приблизительно 2 мм до приблизительно 5 мм, например, диаметр от приблизительно 2,5 мм до приблизительно 4,5 мм. Цилиндр может иметь другие диаметры в зависимости от требуемого общего диаметра курительного изделия.

Если по существу воздухонепроницаемое полое тело с открытыми концами представляет собой усеченный конус, расположенный выше по потоку конец усеченного конуса может иметь диаметр от приблизительно 2 мм до приблизительно 5 мм, например, диаметр от приблизительно 2,5 мм до приблизительно 4,5 мм. Расположенный выше по потоку конец усеченного конуса может иметь другие диаметры в зависимости от требуемого общего диаметра курительного изделия.

Если по существу воздухонепроницаемое полое тело с открытыми концами представляет собой усеченный конус, расположенный ниже по потоку конец усеченного конуса может иметь диаметр от приблизительно 5 мм до приблизительно 9 мм, например, от приблизительно 7 мм до приблизительно 8 мм. Расположенный ниже по потоку конец усеченного конуса может иметь другие диаметры в зависимости от требуемого общего диаметра курительного изделия. Предпочтительно, расположенный ниже по потоку конец усеченного конуса имеет по существу такой же диаметр, что и субстрат, образующий аэрозоль.

По существу воздухонепроницаемое полое тело с открытыми концами может упираться в субстрат, образующий аэрозоль. В качестве альтернативы, по существу воздухонепроницаемое полое тело с открытыми концами может проходить вовнутрь субстрата, образующего аэрозоль. Например, в определенных вариантах осуществления по существу воздухонепроницаемое полое тело с открытыми концами может проходить расстояние до 0,5L в субстрат, образующий аэрозоль, где L - длина субстрата, образующего аэрозоль.

Расположенный выше по потоку конец по существу воздухонепроницаемого полого тела имеет уменьшенный диаметр по сравнению с субстратом, образующим аэрозоль.

В определенных вариантах осуществления расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела имеет уменьшенный диаметр по сравнению с субстратом, образующим аэрозоль.

В других вариантах осуществления расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела имеет по существу такой же диаметр, что и субстрат, образующий аэрозоль.

Если расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела имеет уменьшенный диаметр по сравнению с субстратом, образующим аэрозоль, по существу воздухонепроницаемое полое тело может быть окружено по существу воздухонепроницаемым уплотнением. В этих вариантах осуществления по существу воздухонепроницаемое уплотнение расположено ниже по потоку относительно одного или нескольких впускных отверстий для воздуха. По существу воздухонепроницаемое уплотнение может быть по существу такого же диаметра, что и субстрат, образующий аэрозоль. Например, в некоторых вариантах осуществления расположенный ниже по потоку конец по существу воздухонепроницаемого полого тела может быть окружен по существу непроницаемым штрангом или диском по существу такого же диаметра, что и субстрат, образующий аэрозоль.

По существу воздухонепроницаемое уплотнение может быть образовано из одного или нескольких подходящих воздухонепроницаемых материалов, которые являются по существу термически стабильными при температуре аэрозоля, сгенерированного за счет передачи тепла от горючего источника тепла к субстрату, образующему аэрозоль. Подходящие материалы известны из уровня техники и включают, но без ограничения, картон, пластмассу, парафин, силикон, керамику и их комбинации.

По меньшей мере часть длины по существу воздухонепроницаемого полого тела с открытыми концами может быть окружена воздухопроницаемым распылителем. Воздухопроницаемый распылитель может быть по существу такого же диаметра, что и субстрат, образующий аэрозоль. Воздухопроницаемый распылитель может быть образован из одного или нескольких подходящих воздухопроницаемых материалов, которые являются по существу термически стабильными при температуре аэрозоля, сгенерированного за счет передачи тепла от горючего источника тепла к субстрату, образующему аэрозоль. Подходящие воздухопроницаемые материалы хорошо известны из уровня техники и включают, но без ограничения, пористые материалы, такие как, например, ацетилцеллюлозное волокно, хлопок, керамические и полимерные пеноматериалы с открытыми порами, табачный материал и их комбинации.

В одном предпочтительном варианте осуществления элемент для направления потока воздуха содержит по существу воздухонепроницаемую полую трубку с открытыми концами меньшего диаметра по сравнению с субстратом, образующим аэрозоль, и кольцевое по существу воздухонепроницаемое уплотнение по существу такого же наружного диаметра, что и субстрат, образующий аэрозоль, которое окружает расположенный ниже по потоку конец полой трубки.

Элемент для направления потока воздуха может дополнительно содержать внутреннюю обертку, окружающую полую трубку и кольцевое по существу воздухонепроницаемое уплотнение.

Открытый расположенный выше по потоку конец полой трубки может упираться в расположенный ниже по потоку конец субстрата, образующего аэрозоль. В качестве альтернативы, открытый расположенный выше по потоку конец полой трубки может быть вставлен или иным образом может проходить в расположенный ниже по потоку конец субстрата, образующего аэрозоль.

Элемент для направления потока воздуха может дополнительно содержать кольцевой воздухопроницаемый распылитель по существу такого же наружного диаметра, что и субстрат, образующий аэрозоль, окружающий по меньшей мере часть длины полой трубки выше по потоку от кольцевого по существу воздухонепроницаемого уплотнения. Например, полая трубка может быть по меньшей мере частично включена в штранг из ацетилцеллюлозного волокна.

В еще одном предпочтительном варианте осуществления элемент для направления потока воздуха содержит: по существу воздухонепроницаемый усеченный полый конус с открытыми концами, имеющий расположенный выше по потоку конец меньшего диаметра по сравнению с субстратом, образующим аэрозоль, и расположенный ниже по потоку конец по существу такого же диаметра, что и субстрат, образующий аэрозоль.

Открытый расположенный выше по потоку конец полой трубки может упираться в расположенный ниже по потоку конец субстрата, образующего аэрозоль. В качестве альтернативы, открытый расположенный выше по потоку конец усеченного полого конуса может вставляться или иным образом проходить в расположенный ниже по потоку конец субстрата, образующего аэрозоль.

Элемент для направления потока воздуха может дополнительно содержать кольцевой воздухопроницаемый распылитель по существу такого же наружного диаметра, что и субстрат, образующий аэрозоль, окружающий по меньшей мере часть длины усеченного полого конуса. Например, усеченный полый конус может быть по меньшей мере частично включен в штранг из ацетилцеллюлозного волокна.

Курительные изделия согласно изобретению предпочтительно дополнительно содержат камеру расширения ниже по потоку относительно субстрата, образующего аэрозоль, и ниже по потоку относительно элемента для направления потока воздуха, в случае его наличия. Введение камеры расширения преимущественно обеспечивает возможность дополнительного охлаждения аэрозоля, сгенерированного за счет теплопередачи от источника тепла к субстрату, образующему аэрозоль. Камера расширения также преимущественно обеспечивает возможность регулирования до требуемого значения полной длины курительных изделий согласно изобретению, например, до длины, аналогичной длине обычных сигарет, посредством соответствующего выбора длины камеры расширения. Предпочтительно, камера расширения представляет собой удлиненную полую трубку.

Курительные изделия согласно изобретению также могут дополнительно содержать мундштук ниже по потоку относительно субстрата, образующего аэрозоль, и ниже по потоку относительно элемента для направления потока воздуха и камеры расширения, в случае их наличия. Мундштук может содержать, например, фильтр, изготовленный из ацетилцеллюлозы, бумаги или других подходящих известных фильтрующих материалов. Предпочтительно, мундштук имеет низкую эффективность фильтрации, более предпочтительно, очень низкую эффективность фильтрации. В качестве альтернативы или дополнения, мундштук может содержать один или несколько сегментов, содержащих абсорбенты, адсорбенты, ароматизаторы и другие модификаторы аэрозолей и добавки, применяемые в фильтрах для традиционных сигарет, или их комбинации.

Согласно второму аспекту настоящего изобретения предоставлен способ нанесения теплопроводных накладок на полотно материала обертки курительного изделия, при этом каждая теплопроводная накладка выполнена для образования теплопроводного элемента курительного изделия, когда полотно материала обертки курительного изделия впоследствии используют в производстве курительных изделий, при этом способ включает печатание разнесенных в продольном направлении накладок из теплопроводной среды, пригодной для печати, на полотне материала обертки курительного изделия, причем по меньшей мере некоторые из накладок содержат область теплопроводной среды, пригодной для печати, непрерывно проходящую в продольном направлении по меньшей мере на 2 мм.

При использовании такого способа отсутствует риск простоя производства, вызванного смещением теплопроводных накладок, что может случаться с существующими процессами, поскольку накладки печатаются непосредственно на полотне материала обертки. Также, способ упрощен и требует меньше оборудования, чем известные процессы, такие как процессы в способе, описанном в документе WO-A-2009/112257, поскольку нет необходимости в дополнительном полотне теплопроводного материала или в валиках, связанных с ним. Кроме этого, внешний вид курительных изделий, содержащих накладки из теплопроводного материала, изготовленные согласно настоящему изобретению, может быть усовершенствован по сравнению с курительными изделиями, содержащими накладки из теплопроводного материала, приклеенные на обертку, поскольку напечатанные накладки меньше склонны к образованию складок в обертке.

В контексте настоящего описания термин «ширина» относится к размеру, перпендикулярному продольному размеру полотна обертки курительного изделия.

Полотно материала обертки курительного изделия может содержать узкую полоску, ленту или широкую полосу. В предпочтительных вариантах осуществления полотно материала обертки курительного изделия представляет собой материал, подобный бумаге. Материал обертки курительного изделия может представлять собой сигаретную бумагу. Материал обертки курительного изделия может представлять собой другой подходящий, более жесткий материал, например, ободковую бумагу.

В контексте настоящего описания термин «курительное изделие» используется для обозначения не только традиционных курительных изделий, в которых сжигают субстрат, обычно табак, но также и других курительных изделий, например, нагреваемых курительных изделий, в которых субстрат нагревают, а не сжигают, и которые основаны на образовании аэрозоля из нагретого субстрата, и курительных изделий, основанных на дистилляции.

Этап печати может осуществляться с использованием любого подходящего процесса печати. Например, этап печати может осуществляться с использованием подвижной печатающей головки для печатания на подвижном или неподвижном полотне материала обертки курительного изделия. Например, может использоваться подвижное печатающее сопло с обработкой на станке с ЧПУ. Предпочтительно, этап печати осуществляют путем перемещения полотна материала обертки курительного изделия на печатный цилиндр и печатания теплопроводной среды, пригодной для печати, на полотне материала обертки курительного изделия с помощью печатного цилиндра. Преимущественно, использование печатного цилиндра позволяет правильно размещать накладки на полотне материала обертки курительного изделия независимо от рабочей скорости, поскольку скорость вращения печатного цилиндра синхронизирована со скоростью перемещения полотна обертки курительного изделия.

Предпочтительно, печатный цилиндр содержит множество канавок для удерживания теплопроводной среды, пригодной для печати, при этом канавки расположены в виде узора, соответствующего требуемому узору теплопроводных накладок. Канавки могут иметь любой подходящий размер, форму или расположение. Глубина канавок может регулироваться согласно требуемой толщине напечатанной теплопроводной накладки, при этом глубина канавок учитывает уменьшение толщины накладки по мере высыхания среды, пригодной для печати. Требуемая глубина для заданной толщины накладки будет изменяться в зависимости от состава среды, пригодной для печати.

Теплопроводные накладки могут быть разнесены на равное расстояние на полотне материала обертки курительного изделия в продольном направлении. В таких вариантах осуществления теплопроводные накладки напечатаны с интервалом, соответствующим длине обертки каждого курительного изделия, изготовленного с использованием полотна. Например, если обертка каждого курительного изделия, изготовленного с использованием полотна, имеет длину, равную приблизительно 50 мм, теплопроводные накладки могут быть напечатаны с интервалами, равными приблизительно 50 мм. В качестве альтернативы, теплопроводные накладки могут быть разнесены с разным интервалом между смежными накладками в продольном направлении. В некоторых вариантах осуществления теплопроводные накладки разнесены с двумя разными, чередующимися интервалами в продольном направлении. Например, накладки могут быть напечатаны попарно, при этом первая накладка в каждой паре напечатана с интервалом, соответствующим двойной величине требуемой длины обертки курительного изделия, изготовленного с использованием полотна, и две накладки в каждой паре разделены расстоянием, вдвое превышающим требуемое расстояние между расположенным выше по потоку концом обертки и расположенным выше по потоку концом теплопроводного элемента курительного изделия, изготовленного с использованием полотна. Это позволяет использовать полотно для образования многосегментных компонентов двойной длины для курительных изделий, при этом полотно разрезается между смежными теплопроводными накладками в последующем процессе для образования многосегментных компонентов одинарной длины для курительного изделия. Например, если обертка каждого курительного изделия, изготовленного с использованием полотна, имеет длину, равную приблизительно 50 мм, и расстояние между расположенным выше по потоку концом обертки и расположенным выше по потоку концом теплопроводного элемента курительного изделия составляет 4 мм, теплопроводные накладки могут быть напечатаны с интервалом, составляющим приблизительно 50 мм между первой накладкой в каждой паре и с интервалом, составляющим 8 мм между двумя накладками в каждой паре.

Продольный интервал между смежными теплопроводными накладками предпочтительно составляет по меньшей мере 8 мм.

Этап печати может осуществляться любым подходящим устройством. В некоторых вариантах осуществления этап печати осуществляют с использованием традиционного устройства для печати на курительных изделиях, такого как описано в документах EP1493339A1, EP1747730A1 или EP1512541A1, которое может быть модифицировано для нанесения накладок из теплопроводной среды, пригодной для печати, например, путем изменения формы и узора канавок, чтобы соответствовать требуемой форме и узору напечатанных теплопроводных накладок, и путем изменения глубины канавок, чтобы соответствовать требуемой толщине напечатанных теплопроводных накладок. В некоторых альтернативных вариантах осуществления этап печати осуществляют с использованием традиционного устройства для приклеивания ободков курительных изделий, которое было модифицировано для нанесения накладок из теплопроводной среды, пригодной для печати, вместо полосок ободкового клея.

Способ может включать нанесение первой и второй групп разнесенных в продольном направлении накладок из теплопроводного материала на полотно материала курительного изделия, причем по меньшей мере одна из первой и второй групп нанесена путем печатания накладок из теплопроводной среды, пригодной для печати, на полотно материала обертки курительного изделия. В некоторых вариантах осуществления, одна из первой и второй групп накладок нанесена путем печатания накладок из теплопроводной среды, пригодной для печати, в то время как другая из первой и второй групп накладок нанесена путем присоединения накладок из теплопроводного листового материала, например, с помощью клея. Подходящие теплопроводные листовые материалы включают, но без ограничения: обертки из металлической фольги, такие как, например, обертки из алюминиевой фольги, стальные обертки, обертки из железной фольги и обертки из медной фольги, и обертки из фольги из металлического сплава. Первая и вторая группы накладок могут быть нанесены на одной и той же стороне полотна материала обертки курительного изделия. В качестве альтернативы, первая группа накладок может быть нанесена на первой стороне полотна материала обертки курительного изделия и вторая группа накладок нанесена на второй, противоположной стороне полотна материала обертки курительного изделия.

В некоторых вариантах осуществления этап печати включает печатание первой и второй групп разнесенных в продольном направлении накладок из теплопроводной среды, пригодной для печати, на полотне материала обертки курительного изделия. В таких вариантах осуществления этап печати может включать печатание первой группы разнесенных в продольном направлении накладок из теплопроводной среды, пригодной для печати, на первой стороне полотна материала обертки курительного изделия и печатание второй группы разнесенных в продольном направлении накладок из теплопроводной среды, пригодной для печати, на второй стороне полотна материала обертки курительного изделия, при этом вторая сторона противоположна первой стороне. Таким образом, когда полотно материала обертки курительного изделия впоследствии используется для образования обертки вокруг курительного изделия, первая и вторая группы накладок образуют теплопроводные элементы по обеим сторонам обертки для того, чтобы способствовать удержанию и проведению тепла внутри курительного изделия.

Первая и вторая группы накладок могут иметь любое подходящее расположение относительно друг друга. В некоторых вариантах осуществления первая и вторая группы накладок расположены в продольном направлении таким образом, чтобы по меньшей мере часть каждой накладки одной из первой или второй группы лежала поверх по меньшей мере части накладки другой из первой или второй группы накладок в продольном направлении. То есть, первая и вторая группы накладок напечатаны таким образом, чтобы они были по меньшей мере частично выровнены в продольном направлении, хотя и на противоположных сторонах материала обертки курительного изделия. Предпочтительно, первая и вторая группы разнесенных в продольном направлении накладок по существу выровнены. То есть, накладки первой и второй групп напечатаны в одном и том же месте вдоль длины, и на противоположных сторонах материала обертки курительного изделия. Накладки второй группы могут покрывать по существу такую же площадь материала обертки курительного изделия, что и накладки первой группы, так что обе группы накладок проходят по одной и той же длине материала обертки курительного изделия. В этом случае, вторая группа накладок предпочтительно располагается непосредственно поверх первой группы накладок и полностью покрывает ее, хотя и на противоположных сторонах материала обертки курительного изделия.

В качестве альтернативы, накладки второй группы могут проходить за пределы накладок первой группы в направлении вверх по потоку, в направлении вниз по потоку или как в направлении вверх по потоку, так и в направлении вниз по потоку. В качестве альтернативы или дополнения, накладки первой группы могут проходить за пределы накладок второй группы в по меньшей мере одном из направления вверх по потоку и направления вниз по потоку.

Первая группа накладок и вторая группа накладок могут быть выполнены из одинакового материала или из разного материала.

В третьем аспекте настоящего изобретения предоставлен способ изготовления многосегментного компонента для курительного изделия, при этом способ включает этапы: нанесения теплопроводных накладок на полотно материала обертки согласно любому из вышеописанных способов; подачи потока сегментов по траектории доставки с перемещением; уплотнения потока сегментов на группы из двух или более разных сегментов, при этом каждая группа соответствует отдельному многосегментному компоненту; заворачивания сегментов в полотно материала обертки таким образом, чтобы одна или несколько теплопроводных накладок были предусмотрены вокруг по меньшей мере одного сегмента каждой группы; и разрезания полотна материала обертки между смежными группами для разделения отдельных многосегментных компонентов.

Способ согласно настоящему изобретению может применяться для производства курительных изделий в ходе процесса, состоящего из трех стадий. Первая стадия представляет собой образование многосегментного компонента, вторая стадия представляет собой подачу многосегментного компонента и второго компонента или многосегментного компонента в комбинирующее устройство и третья стадия представляет собой комбинирование многосегментного компонента со вторым компонентом или многосегментным компонентом для образования курительного изделия.

Предпочтительно, продольные оси сегментов на траектории доставки по существу выровнены относительно друг друга и относительно направления движения траектории доставки. Такой линейный процесс образования является преимущественным, поскольку он приводит к минимальным повреждениям или не приводит к повреждениям компонентов в каждом первом многосегментном компоненте.

Предпочтительно, два или более разных компонентов содержат горючие углеродсодержащие источники тепла и субстраты, образующие аэрозоль, и при этом каждая группа, соответствующая отдельному многосегментному компоненту, содержит один горючий источник тепла и один или несколько субстратов, образующих аэрозоль.

Этап подачи потока сегментов по траектории доставки с перемещением предпочтительно включает чередование каждого из разных типов сегментов, составляющих многосегментный компонент, так что сегменты на траектории доставки расположены в требуемом и предопределенном порядке. Предпочтительно, сегменты чередуются по траектории доставки с перемещением таким образом, чтобы многосегментный компонент содержал горючий источник тепла на первом конце, сегмент для направления потока воздуха на втором конце и субстрат, образующий аэрозоль, между горючим источником тепла и сегментом для направления потока воздуха.

В альтернативном варианте осуществления многосегментный компонент дополнительно содержит камеру расширения, расположенную ниже по потоку относительно сегмента для направления потока воздуха. В этом альтернативном варианте осуществления многосегментный компонент содержит четыре сегмента, предпочтительно расположенные таким образом, чтобы горючий источник тепла был предусмотрен на первом конце и камера расширения была предусмотрена на втором конце. В этом варианте осуществления субстрат, образующий аэрозоль, предусмотрен смежным с горючим источником тепла и сегмент для направления потока воздуха предусмотрен смежным с камерой расширения.

Камера расширения предпочтительно образует часть траектории потока воздуха в курительном изделии. Введение камеры расширения преимущественно обеспечивает возможность дополнительного охлаждения аэрозоля, сгенерированного за счет теплопередачи от горючего источника тепла к субстрату, образующему аэрозоль. Камера расширения также преимущественно обеспечивает возможность регулирования до требуемого значения полной длины курительных изделий согласно изобретению, например, до длины, аналогичной длине обычных сигарет, посредством соответствующего выбора длины камеры расширения. В одном варианте осуществления камера расширения может представлять собой полую трубку с формой поперечного сечения, эквивалентной форме поперечного сечения.

В альтернативном варианте осуществления второй многосегментный компонент предпочтительно содержит мундштук и сегмент фильтра.

Предпочтительно, при уплотнении потока сегментов на группы имеется предопределенное пространство между передней группой сегментов и задней группой сегментов.

В одном варианте осуществления этап уплотнения потока сегментов на группы сегментов включает: разделение потока сегментов на группы, причем каждая группа соответствует отдельному многосегментному компоненту; уплотнение сегментов в группе таким образом, чтобы они упирались друг в друга; и установку предопределенного интервала между передней группой сегментов и задней группой сегментов.

Предпочтительно, этап уплотнения сегментов в группе таким образом, чтобы они упирались друг в друга, включает уплотнение сегментов таким образом, чтобы субстрат, образующий аэрозоль, сжимался горючим источником тепла и сегментом для направления потока воздуха.

Предпочтительно, этап заворачивания сегментов в полотно материала обертки курительного изделия включает заворачивание компонентов в бумажное полотно. Предпочтительно, полотно материала обертки курительного изделия содержит первую группу теплопроводных накладок на первой стороне полотна и сегменты завернуты таким образом, чтобы первая сторона полотна была обращена внутрь, и одна или несколько из первой группы теплопроводных накладок соприкасалась по меньшей мере с одним сегментом каждой группы. Если каждая группа содержит горючий источник тепла и субстрат, образующий аэрозоль, предпочтительно, сегменты завернуты таким образом, чтобы теплопроводная накладка лежала поверх по меньшей мере части горючего источника тепла и по меньшей мере части субстрата, образующего аэрозоль.

Предпочтительно, сегменты являются по существу цилиндрическими, с круглым или эллиптическим поперечным сечением.

В любом из вышеописанных вариантов осуществления один или несколько теплопроводных элементов предпочтительно выполнены из материала, имеющего объемную теплопроводность от 10 Ватт на метр-Кельвин (Вт/(м•K)) до приблизительно 500 Ватт на метр-Кельвин (Вт/(м•K)), более предпочтительно от приблизительно 15 Вт/(м•K) до приблизительно 400 Вт/(м•K), при температуре 23°C и относительной влажности 50%, согласно измерению с использованием модифицированного метода нестационарного плоского источника (MTPS). В случае, если теплопроводный элемент образован из накладки из теплопроводной среды, пригодной для печати, величиной объемной теплопроводности считается величина объемной теплопроводности накладки, когда среда, пригодная для печати, высохла или отвердела.

В контексте данного документа признаки «средство плюс функция» могут, в качестве альтернативы, быть выражены в отношении соответствующей им структуры.

Любой признак, относящийся к одному аспекту, может быть применен к другим аспектам в любой подходящей комбинации. В частности, аспекты способа могут быть применены к аспектам устройства, и наоборот. Кроме того, любые, некоторые и/или все признаки в одном аспекте могут быть применены к любым, некоторым и/или всем признакам в любом другом аспекте, в любой подходящей комбинации.

Также следует понимать, что отдельно взятые комбинации различных признаков, описанных и определенных в любых аспектах изобретения, могут быть реализованы, или предоставлены, или использованы независимо.

Изобретение будет далее описано лишь на примерах, со ссылками на прилагаемые чертежи, на которых:

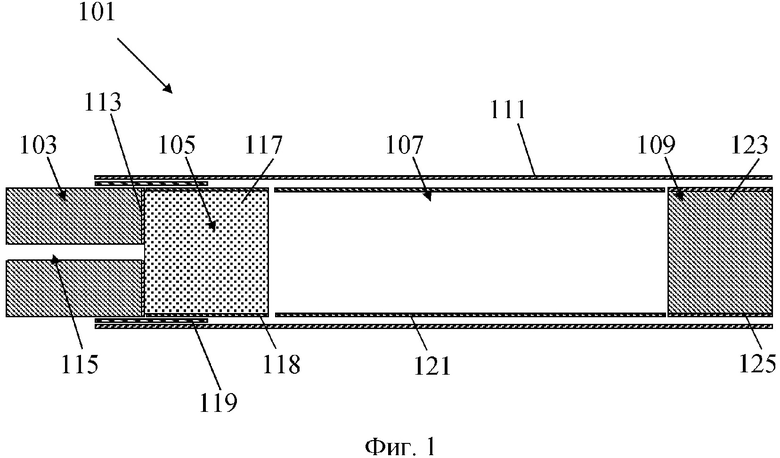

на фиг. 1 показано схематическое продольное сечение курительного изделия согласно первому примеру, при этом курительное изделие имеет первый теплопроводный элемент;

на фиг. 2 показано схематическое продольное сечение курительного изделия согласно второму примеру, при этом курительное изделие содержит первый и второй теплопроводные элементы;

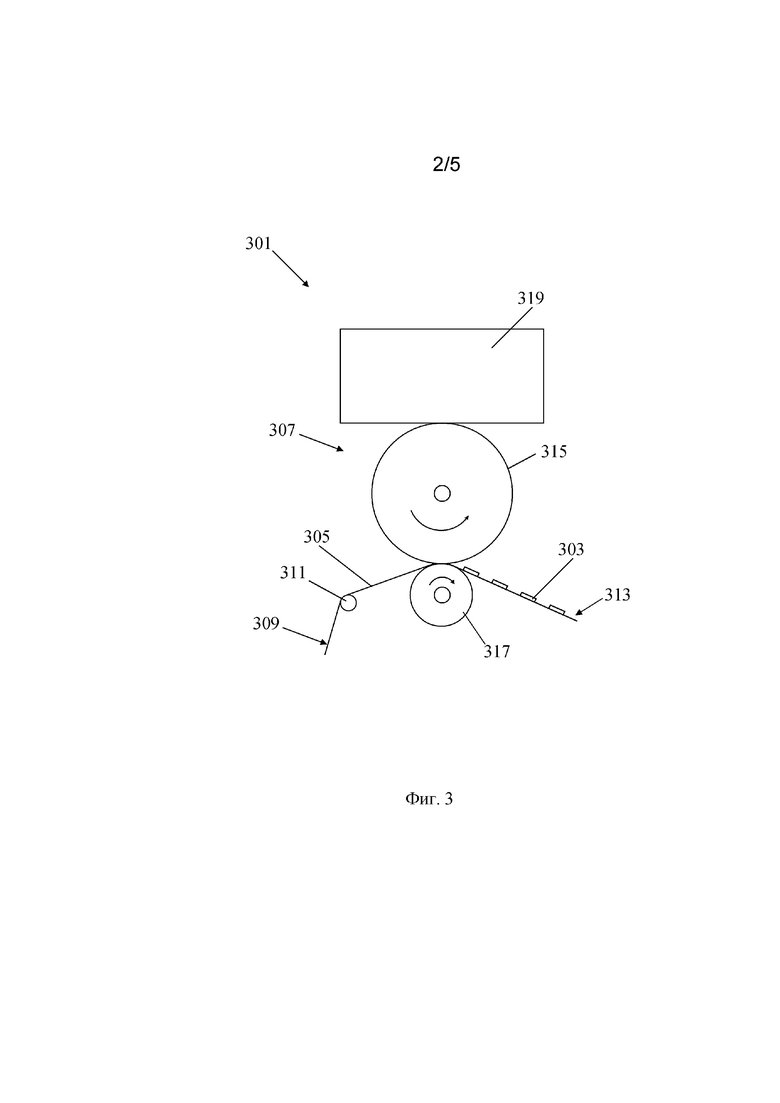

на фиг. 3 показано схематическое представление первого устройства 301 для нанесения теплопроводных накладок на полотно материала обертки согласно изобретению;

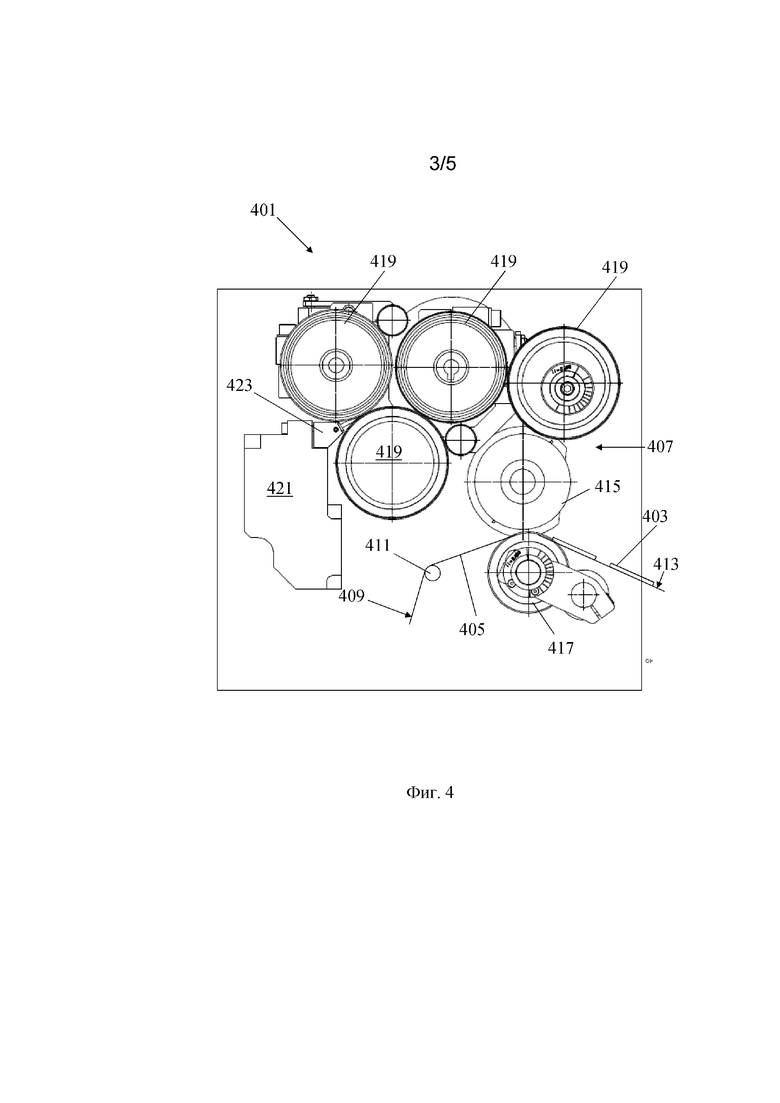

на фиг. 4 показано схематическое представление второго устройства 401 для нанесения теплопроводных накладок на полотно материала обертки согласно изобретению;

на фиг. 5 показано схематическое представление бумажного полотна с первым примером теплопроводных накладок, нанесенных согласно изобретению; и

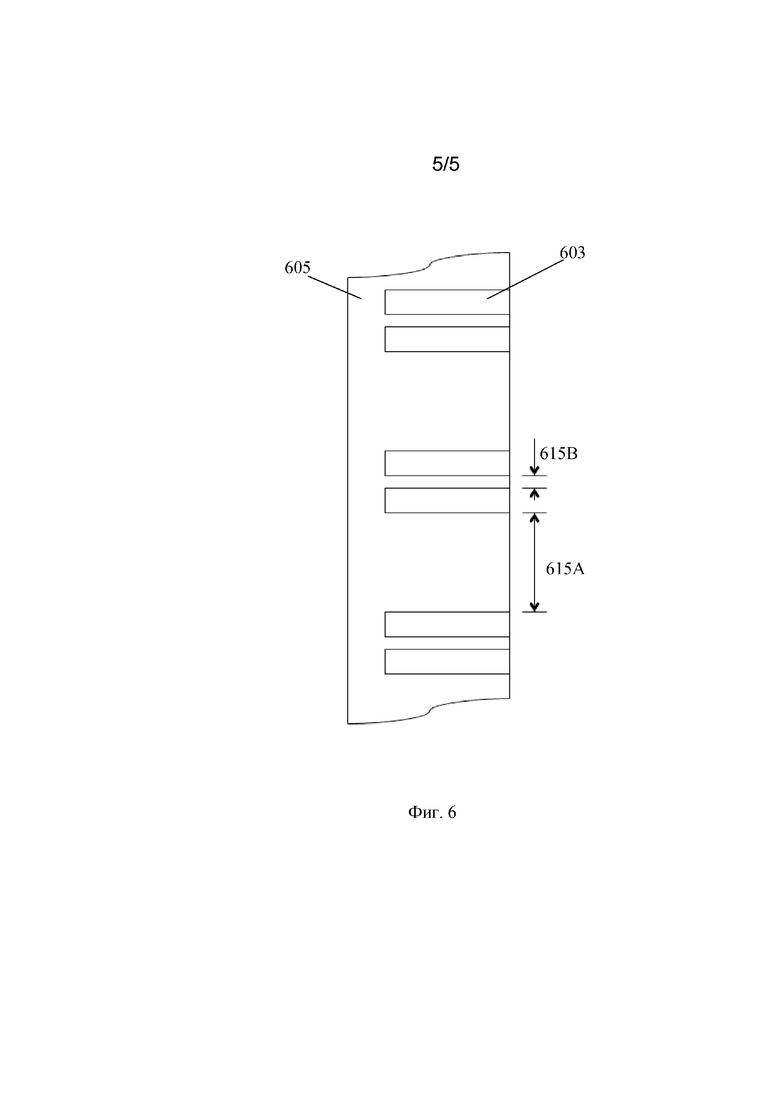

на фиг. 6 показано схематическое представление бумажного полотна со вторым примером теплопроводных накладок, нанесенных согласно изобретению.

На фиг. 1 показан первый пример курительного изделия, содержащий теплопроводный элемент, изготовленный согласно настоящему изобретению. Курительное изделие 101 содержит горючий углеродсодержащий источник 103 тепла, субстрат 105, образующий аэрозоль, удлиненную камеру 107 расширения и мундштук 109, которые примыкают друг к другу с соосным выравниванием. Горючий источник 103 тепла, субстрат 105, образующий аэрозоль, удлиненная камера 107 расширения и мундштук 109 обернуты наружной бумажной оберткой 111 из сигаретной бумаги с низкой воздухопроницаемостью. Как показано на фиг. 1, негорючее, газоустойчивое, первое барьерное покрытие 113 предусмотрено на по существу всей задней поверхности горючего углеродсодержащего источника 103 тепла. В альтернативном варианте осуществления негорючая, по существу воздухонепроницаемая первая перегородка предусмотрена в виде диска, упирающегося в заднюю поверхность горючего углеродсодержащего источника 103 тепла и переднюю поверхность субстрата 105, образующего аэрозоль. Горючий углеродсодержащий источник 103 тепла содержит центральный канал 115 для потока воздуха, проходящий в продольном направлении через горючий углеродсодержащий источник 103 тепла и негорючее, газоустойчивое, первое барьерное покрытие 113. Газоустойчивое, теплостойкое второе барьерное покрытие (не изображено) предусмотрено на внутренней поверхности центрального канала 115 для потока воздуха.

Субстрат 105, образующий аэрозоль, расположен непосредственно ниже по потоку относительно горючего источника 103 тепла и содержит цилиндрический штранг гомогенизированного табачного материала 117, содержащий глицерин в качестве вещества для образования аэрозоля и окруженный оберткой 118 штранга фильтра. Теплопроводный элемент 119 окружает и соприкасается с задней частью горючего источника 103 тепла и прилегающей передней частью субстрата 105, образующего аэрозоль. Теплопроводный элемент 119 проводит тепло от источника 103 тепла к субстрату 105, образующему аэрозоль. Как показано на фиг. 1, задняя часть субстрата 105, образующего аэрозоль, не окружена теплопроводным элементом 119.

Удлиненная камера 107 расширения расположена ниже по потоку относительно субстрата 105, образующего аэрозоль, и содержит цилиндрическую трубку 121 из картона с открытыми концами. Мундштук 109 расположен ниже по потоку относительно камеры 107 расширения и содержит цилиндрический штранг 123 из волокна ацетилцеллюлозы с очень низкой эффективностью фильтрации, окруженный оберткой 125 штранга фильтра. Мундштук 109 может быть окружен ободковой бумагой (не показана).

В альтернативных вариантах осуществления (не изображены) теплоизоляционный элемент расположен вокруг обертки 111 и теплопроводного элемента 119 для удержания тепла внутри курительного изделия.

На фиг. 2 показан второй пример курительного изделия, содержащий теплопроводный элемент, изготовленный согласно настоящему изобретению. Курительное изделие 201 по существу идентично курительному изделию 101, описанному выше в отношении фиг. 1. Тем не менее, вместо содержания одинарного теплопроводного элемента, курительное изделие 201 содержит первый теплопроводный элемент 219, окружающий и соприкасающийся с задней частью горючего источника 203 тепла и прилегающей передней частью субстрата 205, образующего аэрозоль, и второй теплопроводный элемент 220, окружающий и соприкасающийся с оберткой 211. Второй теплопроводный элемент 220 расположен поверх первого теплопроводного элемента 219 и имеет такую же длину, что и первый теплопроводный элемент 219. Следовательно, второй теплопроводный элемент 220 непосредственно лежит поверх первого теплопроводного элемента 219 с оберткой 211 между ними. Первый теплопроводный элемент 219 проводит тепло от источника 203 тепла к субстрату 205, образующему аэрозоль. Второй теплопроводный элемент 220 удерживает тепло внутри курительного изделия 201, помогая поддерживать температуру первого теплопроводного элемента 219 во время курения. Это, в свою очередь, помогает поддерживать температуру субстрата 205, образующего аэрозоль, что способствует продолжительной и улучшенной доставке аэрозоля.

В альтернативных вариантах осуществления (не изображены) теплоизоляционный элемент расположен вокруг первого и второго теплопроводного элемента для удержания тепла внутри курительного изделия.

Способ согласно настоящему изобретению может применяться в производстве курительных изделий по фиг. 1 и фиг. 2 для образования теплопроводных элементов 119, 219 и 220 на обертке 111, 211 путем печатания теплопроводных накладок на бумажном полотне.

На фиг. 3 показано схематическое представление первого устройства 301 для нанесения теплопроводных накладок 303 с интервалами на бумажное полотно 305 согласно изобретению. Устройство 301 содержит блок 307 печати, средство для введения бумажного полотна в форме входа 309 для бумаги и барабана 311 для ввода бумаги, и выход 313 для бумаги. Блок 307 печати содержит печатный цилиндр 315, опорный валик 317 и камеру 319. Камера 319 имеет вход и выход (не изображены), которые соединяют камеру 319 с находящимся под давлением источником теплопроводной печатной краски, и имеет отверстие (не показано), уплотненное с печатным цилиндром 315, посредством которого печатная краска переносится на печатный цилиндр 315. Печатный цилиндр 315 содержит последовательность канавок на своей внешней поверхности, в которые переносится краска.

Работа устройства по фиг. 3 происходит следующим образом. Бумажное полотно 305 подается на барабан 311 для ввода бумаги из подающего рулона бумаги (не изображен) и далее на блок 307 печати, где оно подается между печатным цилиндром 315 и опорным валиком 317. По мере того, как бумага перемещается между печатным цилиндром 315 и опорным валиком 317, теплопроводная краска переносится посредством печати с цилиндра 315 на бумажное полотно 305 для образования нескольких разнесенных теплопроводных накладок 303 на одной стороне бумажного полотна 305. Интервал и узор накладок 303 соответствуют интервалу и узору канавок на печатном цилиндре 315. Бумажное полотно 305 затем выходит из устройства 301 через выход 313 для бумаги.

На фиг. 4 показано схематическое представление первого устройства 401 для нанесения теплопроводных накладок 403 с интервалами на бумажное полотно 405 согласно изобретению. Устройство 401 содержит блок 407 печати, средство для введения бумажного полотна в форме входа 409 для бумаги и барабана 411 для ввода бумаги, и выход 413 для бумаги. Блок 407 печати содержит печатный цилиндр 415, опорный валик 417, валики 419 для переноса, насос 421 и сопло 423. Насос 421 соединен с источником теплопроводной печатной краски и с соплом 423, из которого краска распыляется с помощью насоса 421. Печатный цилиндр 415 содержит последовательность канавок на своей внешней поверхности, узор которых соответствует требуемому узору накладок 403 на бумажном полотне 405. Диаметр печатного цилиндра 415 может соответствовать интервалу между смежными накладками 403. Например, если бумажное полотно 405 используется для изготовления курительных изделий, содержащих одну напечатанную накладку 403, диаметр печатного цилиндра 415 может соответствовать длине обертки каждого курительного изделия, изготовленного с использованием бумажного полотна 405.

Работа устройства по фиг. 4 происходит следующим образом. Насос 421 распыляет струю теплопроводной печатной краски из сопла 423 между первой парой валиков 419 для переноса. Краска захватывается между первой парой валиков 419 для переноса и переносится посредством следующих валиков 419 для переноса, образуя однородный слой краски. Краска переносится валиками 419 для переноса на печатный цилиндр 415. Бумажное полотно 405 подается на барабан 411 для ввода бумаги из подающего рулона бумаги (не изображен) и далее на блок 407 печати, где оно подается между печатным цилиндром 415 и опорным валиком 417. По мере того, как бумага перемещается между печатным цилиндром 415 и опорным валиком 417, теплопроводная краска переносится с цилиндра 415 на бумажное полотно 405 для образования нескольких разнесенных напечатанных теплопроводных накладок 403 на одной стороне бумажного полотна 405. Расположение накладок 403 (то есть, интервал и узор накладок 403) определяется узором канавок на поверхности печатного цилиндра 415. Количество канавок, их площадь поверхности и глубина, а также давление между печатным цилиндром 415 и опорным валиком 417 определяет количество краски, наносимой на бумажное полотно 405, и, следовательно, толщину итоговой накладки 403. Бумажное полотно 405 затем выходит из устройства 401 через выход 413 для бумаги.

На фиг. 5 показано схематическое представление бумажного полотна 505 с первым примерным расположением теплопроводных накладок 503, нанесенных согласно изобретению для образования теплопроводных элементов 119 на курительных изделиях, таких как курительное изделие, изображенное на фиг. 1. Накладки 503 образуют теплопроводные элементы в готовых курительных изделиях. Длина 507 каждой накладки 503 соответствует требуемой длине каждого теплопроводного элемента. Ширина 509 каждой накладки 503 соответствует окружности готового курительного изделия. Ширина 511 полотна 505 соответствует сумме окружности готового курительного изделия и поля 513 для склеивания. В альтернативных вариантах осуществления (не изображены) ширина 509' каждой накладки 503' может равняться ширине 511' полотна 505', причем ширина 509' каждой накладки и ширина 511' полотна 505' соответствуют окружности готового курительного изделия. Накладки 503 периодически печатаются на полотне 505 с равным интервалом 515. При производстве курительных изделий обычно образуют стержень с одинарной длиной из одного или нескольких компонентов курительного изделия, завернутых в бумажное полотно, перед креплением мундштука фильтра на одном конце стержня с помощью ободковой бумаги. Интервал 515 накладок 503 соответствует интервалу между теплопроводными накладками на смежных стержнях.