Область техники, к которой относится изобретение

Изобретение относится к пригодной для нанесения распылителем и/или шпателем дисперсной массе. Кроме того, изобретение относится к штукатурной слоистой системе, создаваемой путем нанесения соответствующей изобретению дисперсной массы распылителем и/или шпателем. Кроме того, изобретение относится к теплоизоляционной комбинированной системе, включающей в себя штукатурную слоистую систему. И наконец, изобретение относится к применению соответствующей изобретению дисперсной массы в качестве штукатурной массы или в качестве составной части штукатурной массы, а также к применению соответствующей изобретению комбинированной теплоизоляционной системы для облицовки зданий или их частей.

Уровень техники

Штукатурные покрытия уже с очень давнего времени применяются для облицовки зданий или их частей, в частности наружных фасадов. Такого рода штукатурные покрытия могут при этом выполнять различные функции. С одной стороны, к штукатурным покрытиям прибегают по эстетическим причинам. Кроме того, может считаться преимуществом, получить равномерную или выравнивающую поверхность фасада путем нанесения штукатурки, например, чтобы минимизировать на поверхности фасада отложения из воздуха или из осадков.

В отличие от фасадных поверхностей из клинкерного кирпича или природных камней или им подобных, штукатурные покрытия, как правило, значительно чувствительнее к механическим повреждениям. Особенно это относится к таким штукатурным покрытиям, которые используются в комбинированных теплоизоляционных системах и в них наносятся, например, на вспененные или пористые изоляционные материалы. В этом случае общая система мягче, чем общая система в том случае, когда штукатурка наносится непосредственно на каменную кладку. Так, нередко происходит, что вследствие толчков твердыми предметами, например велосипедными рулями, образующее наружный фасад штукатурное покрытие имеет углубления, трещины или даже сколы материала. При таких повреждениях возникает, наряду с прочим, также опасность поступления влаги в систему стены. Такого рода повреждения поверхности не могут быть устранены простым замазыванием, а требуют, как правило, проведения ремонта специалистом. Это требует иногда значительных затрат на уход. Со временем в штукатурных покрытиях образуются также трещины. И такого рода повреждение поверхности может быть устранено, как правило, только специалистом.

Для соответствия вышеназванным требованиям издавна предпринимались разнообразные попытки. Например, DE 10 2010 028 914 нацелено на штукатурное покрытие, которое особенно быстро твердеет и согласно документу пригодно в качестве звуко- и теплоизоляционного материала для заполнения промежутков в комбинированных теплоизоляционных системах. Для решения этой проблемы предлагается пригодная для нанесения распылителем и шпателем масса, содержащая наряду с водной полимерной дисперсией суперабсорбер, частицы пеноматериала и воду. Особенно пригодны при этом согласно документу такие массы, которые состоят из 20-50 весовых частей, в пересчете на твердое вещество, водной дисперсии полимера, 0,1-3 весовых частей пенообразующего средства, 0,1-3 весовых частей загустителя, 1-50 весовых частей наполнителя, 5-10 весовых частей огнезащитного средства, 0,5-5 весовых частей суперабсорбера, 10- 300 весовых частей воды и частиц пеноматериала, причем весовые части указываются соответственно в пересчете на 100 весовых частей частиц пеноматериала. Чтобы обеспечить достаточную теплоизоляцию за счет состоящих из этих масс штукатурных покрытий, предлагается, чтобы в качестве частиц пеноматериала использовался предварительно вспененный, экспандированный полистирол, чтобы непроницаемых для теплового излучения частиц содержалось 0,1-10 весовых процентов.

Документ DE 101 23 908 относится к изготовлению теплоизолирующей легкой и изолирующей штукатурке на основе гидравлических связующих и добавок. Из-за больших различий по плотности между лежащими в основе этих штукатурок сухими смесями, как правило, равномерное смешивание связующего невозможно. Вследствие этого в штукатурном покрытии проявляются колебания по прочности. Чтобы исключить такое разделение смеси, DE 101 23 908 предлагает нагревать связующее перед или после смешивания с частицами пенополистирола до температуры выше 50°C. Еще одним недостатком применения штукатурок на основе гидравлических средств типа цемента является то, что эти штукатурки, как правило, представлены в не готовом к употреблению виде. Более того, отдельные составные части приходится доставлять к месту строительства отдельно и заранее, чтобы можно было использовать их с добавлением больших количеств воды. При этом необходимо учитывать и время созревания в процессе изготовления. Использование штукатурок на основе гидравлического связующего требует, поэтому, обычно много времени, труда и, следовательно, больших затрат, причем часто возникает потребность и в проведении специальных мероприятий из-за пылевой консистенции компонентов.

Документ DE 10 2007 050 669 имеет отношение к созданию штукатурных растворов, которые являются легко применяемыми, надежными и стойкими и одновременно обеспечивают преимущества, которые известны для климатически балансирующих действующих веществ. Такого рода штукатурные покрытия должны быть пригодными в качестве внутренней штукатурки и, не требуя дополнительного покрытия или наклейки обоев, создают приятный микроклимат помещения. Он согласно DE 10 2007 050 669 достигается за счет штукатурного раствора, который состоит на 10-25 весовых процентов из гидроокиси кальция, цемента или гипса в качестве минерального связующего, на 0,5-20 весовых процентов из стеклянных полых микрошариков размером до 0,3 мм, на 1-15 весовых процентов из пористой легковесной добавки, на 8-15 весовых процентов из муки горной породы в качестве наполнителя, из добавок в количестве до 1 весового процента и песка, дополняющего состав до 100 процентов. В качестве пористых легковесных добавок предлагаются перлит, тоберит и гидрат силиката кальция.

Из DE 298 25 145 берет начало теплоизоляционная легковесная штукатурка на основе гидравлических связующих и добавок из частиц пенополистирола, которые содержат 0,1-10 весовых процентов частиц сажи или графита. За счет упомянутых теплоизоляционных легковесных штукатурок на основе гидравлических связующих предполагается исключение ситуации, когда после нанесения этой легковесной штукатурки на стену на серых цементных поверхностях видны белые агломераты пеночастиц.

В DE 34 33 543 описывается масса внутренней штукатурки, которая является как теплоизоляционной, так и звукоизоляционной и, кроме того, характеризуется хорошим прилипанием и технологичностью, а именно, в частности, и на сильно впитывающих грунтах. Отвечающая таким требованиям штукатурная масса должна согласно DE 34 33 543 35 содержать 35-50 весовых процентов портландцемента, 15-20 весовых процентов гидрата кальция, 30-40 весовых процентов песка или кальцита и 3-7 весовых процентов легковесных добавок в форме комбинации полистирола в форме комбинации полистирола в форме полученных путем фрезерования или помола частичек и перлита. При этом песок или кальцит имеют распределение частиц по размеру, которое находится в диапазоне от 0 до 3 мм. Кроме того, максимум 30 процентов общего количества этих веществ приходится на частицы размером больше 2 мм.

Согласно DE 20 2004 011 761 усталостные трещины в наружных и внутренних штукатурках должны предотвращаться за счет применения шпательной массы, состоящей из наполнителя, который имеет вакуумированные стеклокерамические полые микрочастицы и связующее из дисперсии пластмассы, причем на долю микрокерамики часть должно приходиться минимум 60-90 процентов сухой массы.

DE 199 03 756 решает проблему создания штукатурки, которая, не требуя предварительной подготовки грунта, может наноситься на него и после схватывания иметь как можно более гладкую поверхность. Пригодная штукатурная масса должна при этом состоять из дисперсии связующего, кварцевых песчинок с закругленными гранями, 5-20 весовых процентов на хлопьях пластмассы, по меньшей мере, одной другой добавки и воды.

Известные из уровня техники штукатурные покрытия все еще постоянно оставляют желать лучшего. В основе настоящего изобретения лежала, поэтому, задача, предоставить улучшенное штукатурное покрытие, которое не обременено недостатками уровня техники. В частности, в основе изобретения лежала задача, предоставить в распоряжение штукатурные покрытия, которые очень устойчивы к толчкам или ударам, которые, тем не менее, могут быть хороши и надежны в обращении и/или вносят свой вклад в теплоизоляцию. Кроме того, в основе изобретения лежала задача, предоставить такие штукатурные покрытия, которые допускают более длительные интервалы между ремонтами и/или не склонны к образованию трещин.

Раскрытие изобретения

В соответствии с этим была выявлена пригодная для нанесения распылителем и/или шпателем дисперсная масса, включающая в себя пенополимерные частицы, в частности пенополимерные шарики, по меньшей мере один легковесный наполнитель, по меньшей мере один волоконный материал в форме нарезных волокон, по меньшей мере одно органическое связующее, в частности дисперсию связующего, и воду.

Пригодные пенополимерные частицы базируются в одной из форм осуществлений на вспененных полиолефинах, в частности из полиэтилена или полипропилена, или вспененных полимеризатах стирола, в частности экспандированном полистироле (EPS). Само собой разумеется, могут применяться и любые смеси пенополимерных частиц. В одном из особенно целесообразных осуществлений пенополимерные частицы, в частности экспандированные частицы полистирола, имеют средний диаметр частиц (d150-показатель) в диапазоне от 0,3 мм до 2,5 мм, преимущественно в диапазоне от 0,4 мм до 2,00 мм и особенно предпочтительно от 0,5 мм до 1,6 мм. В одной из особенно предпочтительных форм осуществления средний диаметр частиц находится в диапазоне от 0,7 до 1,4 мм или в диапазоне от 0,9 до 1,2 мм. Величина диаметра частиц или среднего диаметра частиц может определяться известным специалисту методом. Средний размер частиц, т.е. d50-показатель может определяться так называемым анализатором распределения частиц по размеру на основе лазерного рассеяния, который поставляется фирмой Horiba под названием прибора «LA 950 V2». Такого рода приборами вполне могут определяться также соответствующие d10- и d90-показатели. В одном из предпочтительных целесообразных осуществлений пенополимерные частицы, в частности экспедированные полистирольные частицы, имеют d10-показатель в диапазоне от 0,2 мм до 1,2 мм, предпочтительно в диапазоне от 0,5 мм до 1,0 мм и особенно предпочтительно от 0,7 мм до 0,9 мм. В еще одном предпочтительном целесообразном осуществлении пенополимерные частицы, в частности экспандированные полистирольные частицы имеют d-90 показатель в диапазоне от 0,8 мм до 2,5 мм, преимущественно в диапазоне от 1,0 мм до 2,0 мм и особенно предпочтительно от 1,1 мм до 1,6 мм.

Пенополимерные частицы преимущественно сформованы в основном сферическими, однако могут иметь и отклоняющуюся от этого форму, например, эллипсовидную или неправильную основную форму. И для этих частиц может указываться средний диаметр частиц. Применительно к частицам неправильной формы эта величина называется также физическим эквивалентным диаметром. Обычно он рассчитывается на основе сравнения свойства частицы неправильной формы со свойством частицы правильной формы.

Относительно пенополимерных частиц в смысле настоящего изобретения речь идет специально о полимерных частицах с завершившимся в основном полностью процессом вспенивания.

Весовая доля полимерных частиц, в пересчете на общий вес дисперсной массы, находится обычно в диапазоне от 0,05 до 1,0 весового процента, преимущественно в диапазоне от 0,1 до 0,8 весовых процента и особенно предпочтительно от 0,2 до 0,5 весовых процента.

Для соответствующей изобретению дисперсной массы в одной из предпочтительных форм осуществления применяют органическое связующее, содержащее или состоящее из акрилатгомополимеров, акрилатсополимеров, в частности стиролакрилатсополимеров и/или сополимеров из акрилатов и метакрилатов, этиленвинилацетатсополимеров, сополимеров из этилена, винилацетата и метил(мет)акрилата, в частности из этилена, винилацетата и метилметакрилата, винилхлоридных полимеров, гибридного полимера на основе аморфного диоксида кремния, в частности на основе аморфного диоксида кремния и, по меньшей мере, одного гомо- или сополимера из акрилатов и/или метакрилатов, модифицированных силиконовой смолой по лиси л океанов, полиуретанов или любых смесей названных связующих. Пригодные акрилатные и полиуретановые связующие имеют в одном из целесообразных осуществлений мольную массу в диапазоне 300000 г/моль и больше. Органическое связующее в одном из особенно целесообразных осуществлений используется в форме водной дисперсии связующего.

В еще одной форме осуществления соответствующая изобретению дисперсная масса содержит, по меньшей мере, одно неорганическое, в частности минеральное не гидравлическое, связующее, например жидкое стекло. К пригодным типам жидкого стекла относятся натриевое, калиевое и литиевое жидкое стекло, причем калиевое жидкое стекло является предпочтительным. В одной из предпочтительных форм осуществления соответствующие изобретению дисперсные массы не содержат минеральных гидравлических связующих, в частности ни одного содержащего цемент связующего.

Весовая доля органического связующего, как твердого вещества в пересчете на общий вес дисперсной массы, находится предпочтительно в диапазоне от 3 до 30 весовых процентов и особенно предпочтительно в диапазоне от 5 до 20 весовых процентов.

Для соответствующих изобретению дисперсных масс предпочтительно используют волоконный материал, который выбран из группы, состоящей из неорганических волокон, в частности стекловолокон, природных волокон, в частности целлюлозных волокон, и синтетических волокон, в частности углеродных волокон и/или полиакрилонитрильных волокон, или любых смесей упомянутых волокон. Особенно пригодные дисперсные массы получают при использовании в качестве волоконного материала стекловолокон и/или целлюлозных волокон, а также, при определенных условиях, углеродных волокон. Под пригодными волоконными материалами в смысле настоящего изобретения следует понимать как природные волокна, так и синтетические волокна, например искусственные минеральные волокна и текстильные волокна. Пригодные природные волокна могут происходить из минералов эконит, аттапульгит, сепиолит и волластонит. Растительные природные волокна могут быть из хлопка, целлюлозы, льна, конопли, кокоса, сизаля и бамбука. Искусственные минеральные волокна могут подразделяться на поликристаллические волокна и монокристаллические волокна. К поликристаллическим волокнам относятся, например, углеродные волокна, алюмооксидные волокна и металлические волокна. Монокристаллические волокна базируются, например, на карбиде кремния, нитриде кремния, карбиде бора, нитриде бора, а также базальте. В категорию искусственных аморфных минеральных волокон попадают в принципе также стекловолокна. К пригодным синтетическим волокнам относятся, кроме того, полиэстерные волокна, полиамидные волокна, полиакрилатные волокна, полиакрилонитрильные волокна, полипропиленовые волокна, углеродные нанотрубки (CNT) и регенерированные целлюлозные волокна.

Весовая доля волокон, в пересчете на общий вес дисперсной массы, находится обычно в диапазоне от 0,05 до 5,0 весовых процентов, преимущественно в диапазоне от 0,1 до 1,5 весовых процентов и особенно предпочтительно в диапазоне от 0,2 до 1,2 весовых процентов. В одной из форм осуществления доля волокон может находиться также в диапазоне от 0,1 до 1,0 весового процента. Весовая доля стекловолокон при этом предпочтительно выбирается так, что она находится в диапазоне от 0,05 до 1,0 весового процента, преимущественно в диапазоне от 0,1 до 0,7 весового процента и особенно предпочтительно в диапазоне от 0,2 до 0,3 весовых процента. При использовании или совместном применении стекловолокон проявилась особенно выраженная технологичность соответствующих дисперсных масс. Весовая доля целлюлозных волокон находится предпочтительно в диапазоне от 0,05 до 3 весовых процентов, преимущественно в диапазоне от 0,1 до 2 весовых процентов и особенно предпочтительно в диапазоне от 0,2 до 0,5 весового процента, соответственно в пересчете на общий вес дисперсной массы. Весовая доля углеродных волокон не должна обычно превышать величину 1,0 весовой процент, преимущественно 0,6 весового процента, например 0,5 весового процента. В одной из форм осуществления весовая доля углеродных волокон может находиться в диапазоне от 0,005 весового процента до 0,1 весового процента. Пригодные волокна имеют обычно среднюю длину в диапазоне от 2 мм до 12 мм, преимущественно в диапазоне от 3 мм до 8 мм или 4-6 мм. Оказалось, что механическая нагрузочная способность, в частности устойчивость к толчкам, образующихся из соответствующих изобретению дисперсных масс является особенно выраженной и обеспечивающей преимущество тогда, когда наряду с пенополимерными частицами и легковесными наполнителями добавлен также охарактеризованный волоконный материал в форме нарезных волокон.

Соответствующие изобретению дисперсные массы исполнены, кроме того, по меньшей мере, с одним легковесным наполнителем. В качестве пригодных легковесных наполнителей можно рассматривать такие, которые выбраны из группы, состоящей из вспученного стекла, например гранулята вспученного стекла; вспученных вулканических пород, в частности перлита; вспученной глины; вспученного сланца; стеклобетона; пеностекла: пористой вулканической породы, в частности пемзы; летучей золы; золошлаковых отходов; вспученного вермикулита; силикатных полых микрошариков; алюмосиликатов, в частности экспандированных алюмосиликатов и/или аморфных алюмосиликатов; гидратов силиката кальция; слоистых силикатов; силикатных аэрогелей; корковых частиц или любых смесей названных легковесных наполнителей. В еще одной форме осуществления соответствующая изобретению дисперсная масса стеклянных полых шариков не содержит. Под легковесными наполнителями в смысле изобретения следует понимать, в частности, легковесные наполнители с плотностью меньше или равной 600 г/л. Особенно пригодные легковесные наполнители имеют плотность меньше или равную 500 г/л. Целесообразно прибегать к использованию и легковесных наполнителей с плотностью в диапазоне от 50 до 500 г/л. Особенное преимущество обеспечивают также легковесные наполнители с усредненным диаметром частиц (d50-показатель) в диапазоне от 1 мкм до 500 мкм, предпочтительно в диапазоне от 5 мкм до 300 мкм и особенно предпочтительно в диапазоне от 10 мкм до 200 мкм. Например, в одном из осуществлений легковесные наполнители, например вспученная или экспандированная вулканическая порода, может применяться со средним диаметром частиц (d50-показатель) в диапазоне от 20 до 100 мкм. Весовая доля легковесных наполнителей, в пересчете на общий вес дисперсной массы, в одной из целесообразных форм осуществления находится в диапазоне от 0,5 до 6 весовых процентов, в частности в диапазоне от 1,0 до 5,0 весовых процентов и особенно предпочтительно в диапазоне от 2,0 до 4,5 весовых процентов. За счет комбинации пенополимерных частиц с легковесными наполнителями получена очень однородная дисперсная масса, которая приводит к очень технологичным штукатурным массам. Особенно хорошие результаты достигаются в этой связи при применении в основном шарообразных пенополимерных частиц. При использовании соответствующих изобретению дисперсных масс, в которых одновременно присутствуют выше названные пенополимерные частицы и названные легковесные наполнители, достигают, к тому же, хорошего прилипания к обычно применяемым грунтам.

В еще одном осуществлении соответствующей изобретению дисперсной массы она содержит, кроме того, по меньшей мере, один другой наполнитель. Этот другой наполнитель не является легковесным наполнителем в смысле настоящего изобретения и специально имеет плотность больше 600 г/л. Для использования в качестве других наполнителей можно прибегать к каолину, карбонату кальция, доломиту, глине, мелу, тальку, слюде, кварцевой муке и/или кварцевому песку. Весовая доля других наполнителей, в пересчете на общий вес дисперсной массы, находится преимущественно в диапазоне от 20 до 65 весовых процентов, преимущественно в диапазоне от 35 до 55 весовых процентов.

Особенно хорошие и воспроизводимые результаты достигаются обычно также и тогда, когда усредненный размер пенополимерных частиц (d50-показатель) больше, чем усредненный размер частиц легковесного наполнителя (d50-показатель). Особенно пригодны такие дисперсные массы, у которых усредненный размер пенополимерных частиц (d50-показатель) также больше чем усредненный размер частиц другого наполнителя (d50-показатель). Выбирая размер пенополимерных частиц больше, чем толщина легковесных наполнителей, а также чем толщина других наполнителей, с помощью этих пенополимерных частиц может обеспечиваться минимальная толщина нанесенного штукатурного покрытия. Кроме того, на всей площади, которая покрыта штукатурным покрытием, обеспечивается очень равномерный слой материала. Пенополимерные частицы выступают в этом случае как так называемое опорное зерно.

Кроме того, может быть предусмотрено, что соответствующая изобретению дисперсная масса содержит, кроме того, по меньшей мере, одно вещество, повышающее вязкость, называемое также загустителем. К пригодным веществам, повышающим вязкость, относятся как неорганические загустители, так и органические загустители, а также их смеси. К пригодным органическим загустителям относятся, например, полисахаридные загустители, такие как ксантановые загустители и гуаровые загустители, загустители на основе производных целлюлозы, такие как карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, метилцеллюлоза, гидроксипропилметилцеллюлоза,

этилгидроксиэтилцеллюлоза, а также гидрофобно модифицированные производные целлюлозы (например HEER). Кроме того, органические загустители включают в себя акрилатные загустители, например набухающие в щелочи дисперсии, или гидрофобно модифицированные, набухающие в щелочи дисперсии, а также так называемые полиуретановые загустители, например гидрофобно модифицированный, базирующийся на полиэфире полиуретан. В качестве пригодных неорганических загустителей подходят, например, таковые класса бентона (Al-Mg-слоистые силикаты), такие как бентонит, гекторит, смектит и аттапульгит, как и так называемые металлорганические соединения, такие как гельобразующий титанат и цирконат. Пригодные загустители на базе акрилата и полиуретана имеют отвечающую требованиям молярную массу меньше 300000 г/моль. Молекулярный вес полиуретановых загустителей бывает обычно меньше молекулярного веса акрилатных загустителей. Пригодные полиуретановые загустители могут иметь молекулярный вес в диапазоне от 5000 до 50000 г/моль, преимущественно от 7000 до 20000 г/моль, например, около 10000 г/моль. Пригодные акрилатные загустители могут иметь молекулярный вес в диапазоне от 50000 до 200000 г/моль, преимущественно от 75000 до 150000 г/моль, например, примерно 100000 г/моль. Само собой разумеется, могут использоваться и любые смеси выше названных веществ, повышающих вязкость. Информацию о пригодных веществах, повышающих вязкость, специалист может получить, например, и из монографии „Dispersionen fur Bautenfarben" {Дисперсии для строительных красок), ISBN 3-87870-720-7. Весовая доля, по меньшей мере, одного вещества, повышающего вязкость, в пересчете на общий вес дисперсной массы, находится предпочтительно в диапазоне от 0,05 до 3,0 весовых процентов и особенно предпочтительно в диапазоне от 0,7 до 1,5 весовых процентов.

Иногда для достижения цели может быть целесообразным приготовлять соответствующие изобретению дисперсные массы также, по меньшей мере, с одним огнезащитным средством, в частности, если это необходимо для достижения желательного класса огнестойкости. Таковые могут находиться в дисперсных массах в соответствии с требованиями в количествах до 25 весовых процентов, например в диапазоне от 1 до 25 весовых процентов, преимущественно в диапазоне от 8 до 20 весовых процентов и особенно предпочтительно в диапазоне от 10 до 15 весовых процентов.

Соответствующие изобретению дисперсные массы содержат, меньшей мере, одно смачивающее или диспергирующее средство и/или, по меньшей мере, одно консервирующее средство и/или, по меньшей мере, одно красящее средство и/или, по меньшей мере, одно антипенное средство. Пригодные красящие средства включают в себя красящие вещества или пигменты или любые смеси красящих веществ или пигментов. Поэтому соответствующие изобретению дисперсные массы могут использоваться также как красящие.

Доля твердого вещества в соответствующей изобретению дисперсной массе находится при обеспечении преимущества в диапазоне от 30 весовых процентов до 80 весовых процентов, в частности от 40 весовых процентов до 70 весовых процентов и особенно предпочтительно в диапазоне от 50 весовых процентов до 60 весовых процентов.

В одной из предпочтительных форм осуществления соответствующей изобретению дисперсной массы предусмотрено, что весовая доля органического связующего, в виде твердого вещества в пересчете на общий вес дисперсной массы, находится в диапазоне от 3 до 30 весовых процентов, преимущественно в диапазоне от 5 до 20 весовых процентов; что весовая доля волокон, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,05 до 5,0 весовых процентов, преимущественно в диапазоне от 0,1 до 1,5 весовых процентов; что весовая доля легковесных наполнителей, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,5 до 6 весовых процентов, преимущественно в диапазоне от 1,0 до 5,0 весовых процентов и особенно предпочтительно в диапазоне от 2,0 до 4,5 весовых процентов; что весовая доля других наполнителей, в пересчете на общий вес дисперсной массы, находится в диапазоне от 20 до 65 весовых процентов, преимущественно в диапазоне от 35 до 55 весовых процентов; что весовая доля пенополимерных частиц, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,5 до 1,0 весового процента, преимущественно в диапазоне от 0,1 до 0,8 весового процента и особенно предпочтительно в диапазоне от 0,2 до 0,5 весового процента; что весовая доля огнезащитного средства находится в диапазоне от 1 до 25 весовых процентов, преимущественно в диапазоне от 8 до 20 весовых процентов и особенно предпочтительно в диапазоне от 10 до 15 весовых процентов и/или что весовая доля, по меньшей мере, одного вещества, повышающего вязкость, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,05 до 3,0 весовых процентов, преимущественно в диапазоне от 0,7 до 1,5 весовых процентов.

Соответствующие изобретению дисперсные массы могут применяться в качестве штукатурной массы или в качестве составной части штукатурной массы. Соответствующая изобретению дисперсная масса может наноситься на большое число грунтов, таких, как например, бетон, бетон с покрытием, прочную каменную кладку, теплоизоляционные плиты, прочные слои старой штукатурки или древесину. Наряду с применением в качестве штукатурного покрытия соответствующая изобретению дисперсная масса может применяться для шпатлевания трещин в штукатурных покрытиях. Можно также с помощью соответствующей изобретению дисперсной массы приклеивать изолирующие элементы для WDV-систем, например, из пенопластов, минеральных изолирующих материалов и волоконных материалов, к поверхностям стен.

Приготовление соответствующих изобретению дисперсных масс вполне доступно специалисту с помощью известных инструментов. Как правило, соответствующие изобретению дисперсные массы могут использоваться в виде приготовленных на строительной площадке или в виде доставленных туда и, например, наноситься на стену. Время от времени дисперсная масса может перед применением перемешиваться. Можно также в принципе готовую к нанесению массу незадолго до нанесения перемешать с небольшим количеством воды.

Лежащая в основе изобретения задача решается, кроме того, за счет штукатурной слоистой системы, в частности в форме нижнего слоя и промежуточного слоя штукатурки, получаемой путем нанесения соответствующей изобретению дисперсной массы распылителем и/или шпателем. При этом в этой штукатурной слоистой системе может быть предусмотрена, по меньшей мере, одна заделанная в нее или налегающая армирующая ткань. Согласно другому осуществлению соответствующей изобретению штукатурной слоистой системы таковая может, кроме того, включать в себя, по меньшей мере, один налегающий на дисперсную массу и/или армирующую ткань отделочный слой штукатурки. В том случае, когда на штукатурный слой из соответствующей изобретению дисперсной массы наносится верхний слой штукатурки. В том случае, когда на штукатурный слой из соответствующей изобретению дисперсной массы наносится верхний слой штукатурки, об этом штукатурном слое часто говорят также как о так называемом нижнем слое или промежуточной слое штукатурки. Верхний слой штукатурки может быть создан из таких же штукатурных масс, какие являются обычными для верхнего слоя штукатурки. Соответствующая изобретению штукатурная слоистая система включает в себя, таким образом, как отдельный штукатурный слой или штукатурное покрытие из соответствующей изобретению дисперсной массы или включающее ее, так и систему из двух или нескольких штукатурных слоев, из которых, по меньшей мере, один создан из соответствующей изобретению дисперсной массы или включает таковую. Само собой разумеется, возможны также такие штукатурные слоистые системы, которые включают в себя два или несколько штукатурных слоев из соответствующей изобретению дисперсной массы. Они могут быть нанесены непосредственно друг на друга или быть отделены друг от друга слоем из другого материала. Соответствующие изобретению штукатурные слоистые системы в смысле изобретения могут также называться штукатурными слоями.

В одном из особенно целесообразных осуществлений соответствующего изобретению штукатурного слоя созданное из соответствующей изобретению дисперсной массы штукатурное покрытие, при необходимости содержащее армирующую ткань, имеет среднюю толщину в диапазоне от 1 до 5 мм, преимущественно в диапазоне от 2 до 4 мм, например, примерно 3 мм, под налегающим него верхним слоем штукатурки со средней толщиной в диапазоне от 1 до 6 мм, преимущественно в диапазоне от 1,5 до 3 мм, например, примерно 2 мм. Армирующая ткань в одном из обеспечивающих преимущество осуществлений располагается в области созданного из соответствующей изобретению дисперсной массы штукатурного слоя, которая является смежной с лицевой стороной. Особенно подходяще армирующая ткань расположена, таким образом, если смотреть с лицевой стороны, в передней трети созданного из соответствующей изобретению дисперсной массы штукатурного покрытия. К удивлению оказалось, что за счет применения частиц пеноматериала в основном удавалось не исключить, чтобы армирующая ткань прилегала непосредственно к грунту, например теплоизоляционной плите. Таким путем надлежащая обработка обеспечивается уже за счет материала. Преимущественно соседние полотнища армирующей ткани укладываются внахлестку. К удивлению в области укладки внахлестку, несмотря на присутствие частиц пеноматериала, не проявляется выраженного, заметного на готовом штукатурном слое слоя материала. Напротив, получается однородный вид поверхности.

Соответствующие изобретению штукатурные слои могут исполняться относительно тонкими. Например, средняя толщина соответствующего изобретению штукатурного слоя может находиться в диапазоне от 1 до 6 мм или даже в диапазоне от 2 до 4 мм. Таким путем достигается не только экономия материала, но и интенсивнее происходит процесс высыхания.

Соответствующий изобретению штукатурный слой, содержащий армирующую ткань, может создаваться, например, таким образом, что сначала наносят соответствующую изобретению дисперсную массу на грунт, например на теплоизоляционный элемент, такой как изоляционная плита, а затем полученному пастообразному слою зубчатым ракелем придается зубчатая поверхность. В обработанный таким способом слой вжимается армирующая ткань. В последующем полученный штукатурный слой может разглаживаться.

Пригодные армирующие ткани специалисту известны. Обычно такого рода пригодные армирующие ткани имеют средний размер ячеек в диапазоне от 0,3 см до 1,0 см, преимущественно в диапазоне от 0,3 см до 0,8 см, особенно целесообразно в диапазоне 0,4-0,6 см. В качестве пригодных армирующих тканей могут применяться, например, стекловолоконные ткани. В качестве армирующих тканей в целесообразном осуществлении обычно могут применяться такие, которые имеют вес единицы поверхности в диапазоне, например, 80-350 г/м2, преимущественно в диапазоне 100-200 г/м2 и особенно предпочтительно в диапазоне от 120 до 180 г/м2. Удивительным образом оказалось, что при применении соответствующих изобретению дисперсных масс штукатурные слои с особенно выраженной устойчивостью к ударам могут создаваться и тогда, когда в них заделывают армирующие ткани с относительно малым весом единицы поверхности.

В другой форме осуществления соответствующего изобретению штукатурного слоя он имеет штукатурное покрытие, называемое также первым нижним слоем штукатурки или промежуточным слоем штукатурки, созданное из соответствующей изобретению дисперсной массы, в которое преимущественно заделана первая армирующая ткань, а также, по меньшей мере, одно граничащее с ним другое штукатурное покрытие из соответствующей изобретению дисперсной массы, называемое также вторым нижним слоем штукатурки, в которое преимущественно также заделана армирующая ткань, называемая также второй армирующей тканью. В одном из целесообразных осуществлений на описанное выше штукатурное покрытие наносится верхний слой штукатурки.

Само собой разумеется, на штукатурном слое можно также предусматривать окрасочное покрытие.

Лежащая в основе изобретения задача решается, кроме того, за счет теплоизоляционной комбинированной системы, включающей в себя теплоизоляционный элемент, в частности, теплоизоляционную плиту, с покрываемой поверхностью и, по меньшей мере, одним прикладываемым или накладываемым на эту покрываемую верхнюю поверхность штукатурным слоем. При этом в одном из целесообразных осуществлений может быть предусмотрено, что теплоизоляционный элемент представляет собой или включает в себя теплоизоляционный элемент из пенополимеров или пенопластных материалов и/или волоконного материала. При этом пригодные пенопластные материалы могут быть выбраны из группы, состоящей из пеностекла, экспандированных стирольных полимеров, в частности экспандированного полистирола, экспандированного полипропилена, пеноэластомера, пенополиизоцианурата, пенополиэтилена, фенольной пеносмолы, жесткого пенополиуретана, мочевиноформальдегидной пеносмолы, экструдированных стирольных полимеров, в частности экструдированного пенополистирола, экструдированной пробки или любой смеси этих компонентов. Пригодные теплоизоляционные элементы могут быть основаны также на нагидрофобированной кремниевой кислоте или гидрофобированных аэрогелях.

Пригодные волоконные вещества могут, например, выбираться из группы, состоящей из минеральной ваты, синтетических волокон, гидрофобно исполненных древесных волокон, в частности мягких волокон древесины, древесной ваты, хлопковой ваты и целлюлозных волокон или их составных частей или любых их смесей. Особенно предпочтительно прибегают к вспененным полимеризатам стирола, преимущественно EPS - изоляционным плитам, минеральным теплоизоляционным плитам и/или изоляционным плитам из природных волокон, в частности конопляным изоляционным плитам. Само собой разумеется, могут применяться также комбинированные системы, содержащие, по меньшей мере, два отличающихся друг от друга теплоизоляционных элемента, таких, например, как заявленные выше. Они могут быть представлены, например, в сэндвич-форме осуществления.

Соответствующей изобретению теплоизоляционной комбинированной системой могут облицовываться здания или их части, например наружные фасады.

За счет соответствующих изобретению штукатурных слоев или штукатурных слоистых систем достигают очень выраженной механической прочности, например по отношению к толчковым и ударным нагрузкам. Такого рода воздействующие нагрузки могут тестироваться с использованием ETAG-инструкции 004, пункт 5.1.3.3.1. Оказалось, что у соответствующих изобретению штукатурных слоев или штукатурных слоистых систем при использовании упомянутого теста на нагрузку даже при подводе энергии 80 джоулей не происходит образования трещин и тем самым еще всегда достигается соответствие категории I. Обычные штукатурные покрытия, такие как они, как правило, используются для фасадов, могут, как правило, избежать образования трещин при нагрузках до 20 джоулей.

В основу настоящего изобретения была положено неожиданное открытие, что за счет соответствующих изобретению дисперсных масс могут создаваться улучшенные шпаклевочные массы, в частности, для WDVS (теплоизоляционные комбинированные системы)-области. Создаваемые с использованием соответствующих изобретению дисперсных масс штукатурные покрытия, отличаются очень высокой устойчивостью к толчкам. В общем, она существенно выше прочности, которая достижима за счет обычных штукатурных покрытий, например таких, которые используются на наружных фасадах. Тем самым достигается существенное удлинение интервалов между ремонтами. Следовательно, в виде соответствующих изобретению дисперсных масс предоставляются штукатурные покрытия, которые характеризуются особенно выраженной устойчивостью к импульсно воздействующим силам. С практической точки зрения интересно также то, что повышенные уровни устойчивости могут достигаться уже за счет очень тонких штукатурных покрытий из соответствующих изобретению дисперсных масс. Например, обеспечивающие преимущество свойства могут быть достигнуты уже при толщине соответствующих изобретению штукатурных слоев, которые создаются с использованием соответствующих изобретению дисперсных масс, в диапазоне от 1 до 3 мм, например 2 мм. Одновременно удается уменьшить плотность таких штукатурных масс. Благодаря этому значительно облегчается обращение с упаковками, содержащими дисперсные массы. Больше также не нужно, что в противном случае является обычным, при механическом воздействии сразу же считаться с удалением материала или необратимой деформацией материала. Как особенно неожиданное оказалось также, что повышенная механическая прочность достигается даже при относительно небольшой толщине создаваемых штукатурных покрытий. Преимуществом соответствующих изобретению дисперсных масс является, кроме того, что из них могут создаваться штукатурные покрытия, которые больше не образуют усталостных трещин или образуют еще усталостные трещины только в значительно в меньшем масштабе, чем таковой известен касательно обычных штукатурных покрытий, а именно даже без применения заделываемой в штукатурный слой армирующей ткани.

В качестве еще одного преимущества соответствующего изобретению штукатурного слоя оказалось, что на этот штукатурный слой можно особенно легко наносить последующие подлежащие нанесению слои, например верхний слой штукатурки.

Соответствующие изобретению дисперсные массы отличаются, кроме того, также тем, что и в длительные периоды перерыва в использовании или хранения не происходит расслоения смеси. В частности не всплывают также частицы пеноматериала.

Тестирование соответствующих изобретению штукатурных слоев на устойчивость к толчкам может проводиться согласно ETAG-инструкции 004, пункт 5.1.3.3.1. Например, такое тестирование может проводиться на соответствующей изобретению теплоизоляционной комбинированной системе, включающей в себя изоляционный элемент, например EPS-изоляционную плиту, штукатурный слой из соответствующей изобретению дисперсной массы, в которую заделана стекловолоконная ткань, а нанесенный на него верхний слой штукатурки. Перед измерением устойчивости к толчкам оказалось целесообразным кондиционировать испытуемый образец (28 дней нормального климата (23+/- 2 градуса Цельсия), затем 7 дней пребывания под водой, затем 7 дней высушивания путем хранения при комнатной температуре (23+/- 2 градуса Цельсия). Нагрузочный тест может осуществляться с использованием стального шара весом 4,2 кг. Описанным испытанием может определяться, до какой механической нагрузки не образуется трещин.

Полученный согласно вышеизложенным требованиям испытательный образец (100 см × 50 см) был испытан в соответствии с ETAG-инструкцией 004 (5.1.3.3.). Для этого обеспечивали падение стального шара весом 4,2 кг с разных высот на испытательный образец. При использовании соответствующих изобретению дисперсных масс полученные испытательные образцы трещин не имели (входя в соответствии с градацией в класс I согласно ETAG-инструкции 004, пункт 5.1.3.3.) при подводе энергии до 80 джоулей. То есть, лишь при подводе энергии больше 80 джоулей наблюдалось образование трещин на поверхности. В случае сравнимых относящихся к тому же роду систем образование трещин исключалось разве только при подводе энергии до 25 джоулей.

Краткое описание чертежа

Другие признаки и преимущества изобретения вытекают из последующего описания, в котором предпочтительные формы осуществления изобретения рассматриваются в качестве примера на основе схематического чертежа. При этом показывает:

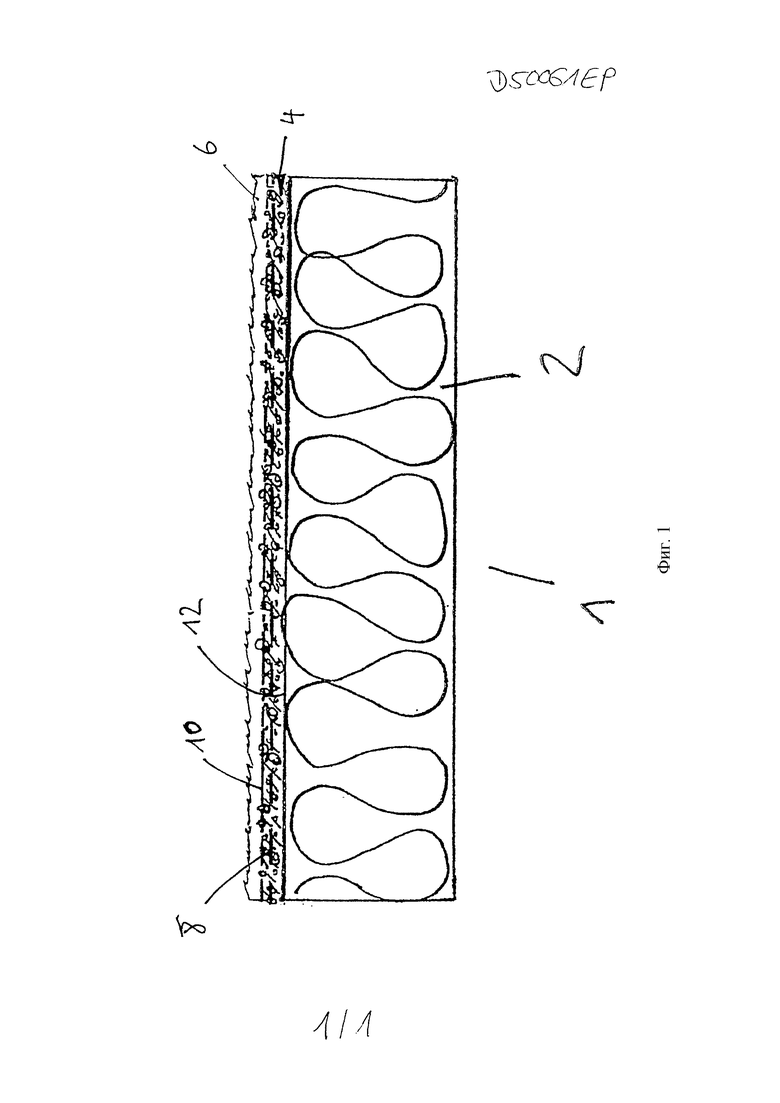

фиг. 1: схематический чертеж поперечного сечения соответствующей изобретению теплоизоляционной комбинированной системы.

Осуществление изобретения

Соответствующая изобретению теплоизоляционная система 1 состоит из теплоизоляционного элемента 2, например в форме пенополимерной плиты, например EPS-изоляционной плиты, нижнего слоя 4 штукатурки и верхнего слоя 6 штукатурки. На верхний слой 6 штукатурки может быть, например, нанесено также красочное покрытие (не изображено). Нижний слой 4 штукатурки может быть нанесен непосредственно на поверхность 12 теплоизоляционного элемента в форме соответствующей изобретению дисперсной массы. В это штукатурное покрытие 4 заделана стекловолоконная армирующая ткань 8. В отображенной форме осуществления она расположена ближе к поверхности 10 нижнего слоя 4 штукатурки, чем к поверхности 12 теплоизоляционного элемента 2. Нижний слой 4 штукатурки в отображенной форме осуществления может иметь, например, среднюю толщину порядка 3 мм. Применительно к верхнему слою 6 штукатурки, который в данном случае представляет собой заключительное покрытие, речь может идти о так называемой структурной штукатурке. Такого рода заключительные покрытия специалисту известны. Средняя толщина этого верхнего слоя 6 штукатурки может составлять, например, порядка 2 мм.

Если испытательный образец на основе выше описанной соответствующей изобретению теплоизоляционной комбинированной системы 1 подвергается тестированию согласно ETAG 004 (пункт 5.1.3.3.1), образование трещин, например, в одной из форм осуществления, может предотвращаться при подводе энергии до 80 джоулей.

Раскрытые в выше приведенном описании, в пунктах формулы изобретения, а также на чертежах признаки изобретения могут быть существенными как по отдельности, так и в любой возможной комбинации для осуществления изобретения в их разных формах исполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Силикатная штукатурная масса, легкая штукатурка, состоящая из этой силикатной штукатурной массы, и применение этой силикатной штукатурной массы для получения легких штукатурок | 2015 |

|

RU2698751C2 |

| КОМБИНИРОВАННАЯ ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 2016 |

|

RU2717456C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ КОМБИНИРОВАННАЯ СИСТЕМА | 1994 |

|

RU2076921C1 |

| СОСТАВ ТЕПЛОИЗОЛЯЦИОННОЙ ШТУКАТУРНОЙ СМЕСИ | 2012 |

|

RU2490234C1 |

| КОМПОЗИТНАЯ СИСТЕМА ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2582528C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ПЛИТА | 2013 |

|

RU2609165C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| Разборная теплоизоляционная комбинированная система и способ ее изготовления и удаления | 2017 |

|

RU2734410C2 |

| РЕГУЛЯТОР РЕОЛОГИЧЕСКИХ СВОЙСТВ ДИСПЕРСНЫХ СИСТЕМ НА ОСНОВЕ НЕОРГАНИЧЕСКИХ ВЯЖУЩИХ ВЕЩЕСТВ | 2017 |

|

RU2659432C1 |

| СИСТЕМА МНОГОСЛОЙНОЙ АКУСТИЧЕСКОЙ ШТУКАТУРКИ | 2009 |

|

RU2505410C2 |

Группа изобретений относиться к покрытию или облицовке зданий и их частей. Технический результат – устойчивость покрытия к толчкам или ударам, длительный межремонтный период, отсутствие склонности к образованию трещин, вклад в теплоизоляцию зданий. Дисперсная масса для нанесения распылителем или шпателем, включает: пенополимерные частицы; по меньшей мере один легковесный наполнитель, причем плотность легковесных наполнителей меньше или равна 600 г/л и они выбраны из группы вермикулитных стекол; вермикулитных вулканических пород; вспученной глины; вспученного сланца; стеклобетона, вспученного стекла; пористой вулканической породы; летучей золы; котельного песка; вспученного вермикулита; силикатных полых микросфер; вспененных алюмосиликатов; аморфных алюмосиликатов; гидратов силиката кальция; слоистых силикатов; силикатных аэрогелей; пробковых частиц и любых смесей указанных легковесных наполнителей; по меньшей мере один волокнистый материал; по меньшей мере одно органическое вяжущее вещество; по меньшей мере один другой наполнитель, причем плотность этого другого наполнителя больше 600 г/л; воду, а также по меньшей мере один загуститель, и/или по меньшей мере один смачиватель, или эмульгатор, и/или по меньшей мере одно консервирующее вещество, и/или по меньшей мере одно огнезащитное вещество, и/или по меньшей мере один краситель, и/или по меньшей мере одно антивспенивающее вещество. Причем усредненный размер пенополимерных частиц больше усредненного размера частиц легковесного наполнителя, а также больше усредненного размера частиц другого наполнителя. Штукатурная слоистая система создается путем нанесения указанной дисперсной массы распылителем и/или шпателем. Теплоизоляционная комбинированная система включает теплоизоляционный элемент, в частности теплоизоляционную плиту, с покрываемой поверхностью и по меньшей мере одну прикладываемую или накладываемую на эту поверхность указанную выше штукатурную слоистую систему. Указанную выше дисперсную массу применяют в качестве штукатурной массы или в качестве составной части штукатурной массы. Указанную выше теплоизоляционную комбинированную систему применяют для облицовки зданий или их частей. 5 н. и 16 з.п. ф-лы, 1 ил.

1. Дисперсная масса для нанесения распылителем или шпателем, включающая:

- пенополимерные частицы,

- по меньшей мере, один легковесный наполнитель, причем плотность легковесных наполнителей меньше или равна 600 г/л и они выбраны из группы вермикулитных стекол; вермикулитных вулканических пород; вспученной глины; вспученного сланца; стеклобетона, вспученного стекла; пористой вулканической породы; летучей золы; котельного песка; вспученного вермикулита; силикатных полых микросфер; вспененных алюмосиликатов; аморфных алюмосиликатов; гидратов силиката кальция; слоистых силикатов; силикатных аэрогелей; пробковых частиц и любых смесей указанных легковесных наполнителей,

- по меньшей мере, один волокнистый материал,

- по меньшей мере, одно органическое вяжущее вещество,

- по меньшей мере, один другой наполнитель, причем плотность этого другого наполнителя больше 600 г/л, и

- воду, а также

по меньшей мере один загуститель, и/или

по меньшей мере один смачиватель или эмульгатор, и/или

по меньшей мере одно консервирующее вещество, и/или

по меньшей мере одно огнезащитное вещество, и/или

по меньшей мере один краситель, и/или

по меньшей мере одно антивспенивающее вещество,

причем усредненный размер пенополимерных частиц больше усредненного размера частиц легковесного наполнителя, а также больше усредненного размера частиц другого наполнителя.

2. Дисперсная масса по п. 1, отличающаяся тем, что пенополимерные частицы базируются на вспененных полиолефинах, в частности из полиэтилена или полипропилена, или вспененных полимеризатах стирола, в частности экспандированном полистироле (ЕР 8), и/или пенополимерные частицы имеют усредненный диаметр (d50- показатель) в диапазоне от 0,3 до 2,5 мм, преимущественно в диапазоне от 0,4 до 2,0 мм и особенно предпочтительно от 0,5 до 1,6 мм.

3. Дисперсная масса по п. 1 или 2, отличающаяся тем, что органическое связующее содержит акрилатгомополимеры, акрилатсополимеры, в частности стиролакрилатсополимеры и/или сополимеры из акрилатов и метакрилатов, этиленвинилацетатсополимеры, сополимеры из этилена, винилацетата и метил(мет)акрилата, в частности из этилена, винилацетата и метилметакрилата, винилхлоридполимеры, гибридный полимер на основе аморфного диоксида кремния, в частности на основе аморфного диоксида кремния и по меньшей мере одного из гомо- или сополимера из акрилатов и/или метакрилатов, модифицированных силиконовой смолой полисилоксанов, полиуретана или любые смеси названных связующих.

4. Дисперсная масса по п. 1, отличающаяся тем, что, дополнительно содержит по меньшей мере одно неорганическое связующее, в частности жидкое стекло, и преимущественно не содержащая ни одного минерального гидравлического связующего.

5. Дисперсная масса по п. 1, отличающаяся тем, что волокнистый материал выбран из

группы, состоящей из неорганических волокон, в частности стекловолокон, природных волокон, в частности целлюлозных волокон, и синтетических волокон, в частности углеродных волокон и/или полиакрилонитрильных волокон, или любых смесей упомянутых волокон, или волокнистый материал преимущественно содержит стекловолокна и целлюлозные волокна, а также при определенных условиях углеродные волокна.

6. Дисперсная масса по п. 1, отличающаяся тем, что легковесные наполнители имеют плотность меньше или равную 500 г/л, а также особенно предпочтительно в диапазоне от 50 до 500 г/л, и/или что легковесные наполнители имеют усредненный диаметр частиц (d50-показатель) в диапазоне от 1 до 500 мкм, предпочтительно в диапазоне от 5 до 300 мкм и особенно предпочтительно в диапазоне от 10 до 200 мкм.

7. Дисперсная масса по п. 1, отличающаяся тем, что другой наполнитель выбран из группы, содержащей каолин, карбонат кальция, доломит, глину, мел, тальк, слюду, кварцевую муку и/или кварцевый песок.

.8. Дисперсная масса по п. 1, отличающаяся тем, что ее доля твердого вещества находится в диапазоне от 30 до 80 вес.%, преимущественно в диапазоне от 40 до 70 вес.% и особенно в диапазоне от 50 до 60 вес.%.

9. Дисперсная масса по п. 1, отличающаяся тем, что

весовая доля органического связующего, как твердого вещества, в пересчете на общий вес дисперсной массы, находится в диапазоне от 3 до 30 вес.%, преимущественно в диапазоне от 5 до 20 вес.%,

причём весовая доля волокнистого материала, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,05 до 5,0 вес.%, преимущественно в диапазоне от 0,1 до 1,5 вес.%,

при этом весовая доля легковесных наполнителей, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,5 до 6 вес.%, преимущественно в диапазоне от 1,0 до 5,0 вес.% и особенно предпочтительно в диапазоне от 2,0 до 4,5 вес.%, и/или

что весовая доля пенополимерных частиц, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,05 до 1,0 вес.%, преимущественно в диапазоне от 0,1 до 0,8 вес.% и особенно предпочтительно в диапазоне от 0,2 до 0,5 вес.%.

10. Дисперсная масса по п. 7, отличающаяся тем, что

весовая доля других наполнителей, в пересчете на общий вес дисперсной массы, находится в диапазоне от 20 до 65 вес.%, преимущественно в диапазоне от 35 до 55 вес.%,

что весовая доля огнезащитного вещества находится в диапазоне от 1 до 25 вес.%, преимущественно в диапазоне от 8 до 20 вес.% и особенно предпочтительно в диапазоне от 10 до 15 вес.%, и/или

что весовая доля, по меньшей мере, одного загустителя, в пересчете на общий вес дисперсной массы, находится в диапазоне от 0,05 до 3,0 вес.%, преимущественно в диапазоне от 0,7 до 1,5 вес.%.

11. Дисперсная масса по п. 5, отличающаяся тем, что весовая доля стекловолокон находится в диапазоне от 0,05 до 1,0 вес.%, преимущественно в диапазоне от 0,1 до 0,7 вес.% и особенно предпочтительно в диапазоне от 0,2 до 0,3 вес.% и весовая доля целлюлозных волокон находится в диапазоне от 0,05 до 5 вес.%, преимущественно в диапазоне от 0,1 до 2 вес.% и особенно предпочтительно в диапазоне от 0,2 до 0,5 вес.%, в пересчете на общий вес дисперсной массы.

12. Дисперсная масса по п. 1, отличающаяся тем, что волокна имеют среднюю длину в диапазоне от 2 до 12 мм, преимущественно в диапазоне от 3 до 8 мм.

13. Дисперсная масса по п. 1, отличающаяся тем, что она изготовлена в виде штукатурной массы или составной части штукатурной массы.

14. Штукатурная слоистая система, создаваемая путем нанесения дисперсной массы по любому из пп. 1-13 распылителем и/или шпателем.

15. Штукатурная система по п. 14, отличающаяся тем, что содержит по меньшей мере одну заделанную в нее или накладываемую армирующую ткань.

16. Штукатурная система по п. 14 или 15, отличающаяся тем, что включает, по меньшей мере, один наносимый на дисперсную массу и/или армирующую ткань верхний слой штукатурки.

17. Штукатурная система по п. 14, отличающаяся тем, что включает по меньшей мере одно окрасочное покрытие.

18. Теплоизоляционная комбинированная система, включающая теплоизоляционный элемент, в частности теплоизоляционную плиту, с покрываемой поверхностью и по меньшей мере одну прикладываемую или накладываемую на эту поверхность штукатурную слоистую систему по любому из пп. 14-17.

19. Теплоизоляционная комбинированная система по п. 18, отличающаяся тем, что теплоизоляционный элемент выполнен из вспененных полимеров, в частности вспененных полимеризатов стирола, преимущественно в виде ЕР8-изоляционной плиты, минеральной теплоизоляционной плиты, изоляционной плиты из природного волокна, в частности конопляной изоляционной плиты, или комбинированной системы, содержащей по меньшей мере два отличающихся друг от друга теплоизоляционных элемента, в частности в сэндвич-исполнении.

20. Применение дисперсной массы по любому из пп. 1-13 в качестве штукатурной массы или в качестве составной части штукатурной массы.

21. Применение теплоизоляционной комбинированной системы по п. 18 или 19 для облицовки зданий или их частей.

| Способ получения гидрохлоридов алкилгидразинов | 1972 |

|

SU595298A1 |

| ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ В ВИДЕ ПЛИТЫ ИЛИ РУЛОНА ДЛЯ НОВЫХ И ТРЕБУЮЩИХ САНИРОВАНИЯ СООРУЖЕНИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2078882C1 |

| Устройство для получения продуктов горения высокого давления для газовых турбин | 1926 |

|

SU4885A1 |

| РЕЛЬСОВЫЙ ПУТЬ | 2002 |

|

RU2227188C2 |

| CN 101130457 A, 27.02.2008. | |||

Авторы

Даты

2019-05-17—Публикация

2014-11-07—Подача