Вихревой способ очищения от механического загрязнения примесями поверхностей и донных слоев водных объектов с применением свойств вихревых потоков и сепараторов-конфузоров предназначен по определению для очищения водных объектов от загрязнения механическими примесями.

Способ найдет применение в нефтяной отрасли, а также, в нефтеперерабатывающей, химической и других отраслях промышленности. Он будет эффективным средством в области охраны окружающей среды и решении экологических вопросов.

Способ может применяться для добычи полезных ископаемых из слоев водной поверхности и донных слоев водных объектов

Известна «Система очистки донных отложений водоемов от нефти и/или нефтепродуктов» ОАО «ТомскНИПИнефть», патент №2381994, (RU), заявка №2008122664/15, 04.06.2008 г. Изобретение относится к области охраны окружающей среды и предназначено для использования на природных или искусственных загрязненных объектах, в местах аварийных разливов нефти и нефтепродуктов. Система очистки донных отложений водоемов от нефти и/или нефтепродуктов содержит взаимосвязанные между собой трубопроводами плавающую емкость-отстойник, придонный блок очистки, блок очистки и блок подачи воздуха, снабженный распылителем, при этом, придонный блок очистки, снабжен вибраторами механических колебаний, размещенными на внешней стороне его днища, и пневматическими преобразователями, установленными на внутренней стороне его днища, соединенными гибким трубопроводом с блоком подачи воздуха. Важно отношение диаметра вибратора механических колебаний к расстоянию между вибраторами механических колебаний, в описании оно равно 1:3÷1:5. Верхняя стенка придонного блока очистки выполнена с сужением, днище выполнено в виде решетки. Система работает следующим образом: на загрязненный участок водного объекта опускают и удерживают на уровне донных отложений придонный блок очистки с вибраторами механических колебаний, которые погружаются в донные отложения. Включается блок подачи воздуха к распылителю, приводят в действие вибраторы. Под действием вибрации частицы донных отложений отрываются от массива, прилипают к пузырькам воздуха, поднимаются на поверхность воды в приемной емкости-отстойнике, где аккумулируются, затем перекачиваются в емкости утилизации.

Недостатками системы являются громоздкость, относительная сложность оборудования, энергозатраты на подачу воздуха, на перекачку продуктов утилизации. Система, как бы, работает вслепую, не исключаются разрушительные, для вибраторов, предметы в донном слое водоема, продукты, поднятые со дна, требуют дополнительной обработки и утилизации.

Известно изобретение «Устройство для удаления поверхностного слоя нефтесодержащих жидкостей», заявка №2008127404/15, 04.07.2008 г, патентообладателем которого является ГОУ ВОП «Ульяновский государственный технический университет» (RU), патент №2366614. Изобретение относится к устройствам для забора поверхностного слоя (например, масла) нефтесодержащих вод или других несмешивающихся жидкостей и может быть использовано для сбора нефтепродуктов с поверхностей водоемов, рек, морей, а также в очистных сооружениях водоснабжения и канализации. Устройство представляет собой ленточный конвейер и состоит из бесконечной тонкой металлической перфорированной по бокам ленты, смонтированной на двух пустотелых герметичных барабанах, установленных на неподвижной раме. Конвейер имеет возможность качания относительно поверхностного слоя жидкости. Для слива собранных нефтепродуктов предусмотрен сливной лоток. Недостатки устройство имеет типичные: относительно большие габариты, сложность, большое количество воды и других примесей, на удаление которых требуются дополнительные трудозатраты.

Известен вариант нового сепаратора, содержащего вихревую трубу, одну или несколько конических обечаек, соосных с вихревой трубой, в которых происходит разделение компонентов сепарируемых смесей, а также патрубки для подвода сырья и отвода продуктов переработки (патент РФ на изобретение №2326740, RU, С1, МПК, В04С 3/00, «Сепаратор», зарегистрирован в Государственном реестре изобретений РФ 20 июня 2008 г.).

Предлагаемое настоящее изобретение является развитием известного способа авторов: Кузнецов В.И., Шариков О.А. Шариков М.О., патент на изобретение №2475310 опубл. 20.02.2013, Бюл. №5. «Способ разделения механических смесей на основе использования свойств вихревого потока и применения вихревого сепаратора-конфузора».

Задача повышения эффективности способов очищения от механического загрязнения примесями водных объектов решается путем использования свойств вихревых потоков механических смесей, системного применения нового физического процесса - вихревой эффект конфузора, создания, на этой основе, принципиально нового способа комплексного очищения от загрязнения примесями поверхностных и донных слоев водных объектов.

Анализ известных источников подтверждает вывод, что предлагаемый способ не имеет аналогов в мировой практике.

Раскрытие изобретения.

Вихревой способ комплексного очищения водных объектов от механического загрязнения примесями, например, нефтью, маслами, иными материалами, воды и донных поверхностей, заключается в:

• сепарации поверхностных слоев загрязненной воды;

• в разбулыживании донных слоев загрязненных водоемов и последовательной сепарации образующейся при этом механической смеси;

• выработки веществ, путем сепарирования, необходимой концентрации состава компонентов и их сочетания;

• в одновременном обогащении получаемых полуфабрикатов и разделении их на конкретные, используемые в практической деятельности материалы.

В реализации способа могут применяться самостоятельные, работающие совместно или автономно друг от друга, вихревые технологические комплексы, с применением вихревых сепараторов (сепараторов-конфузоров, циклонов-конфузоров):

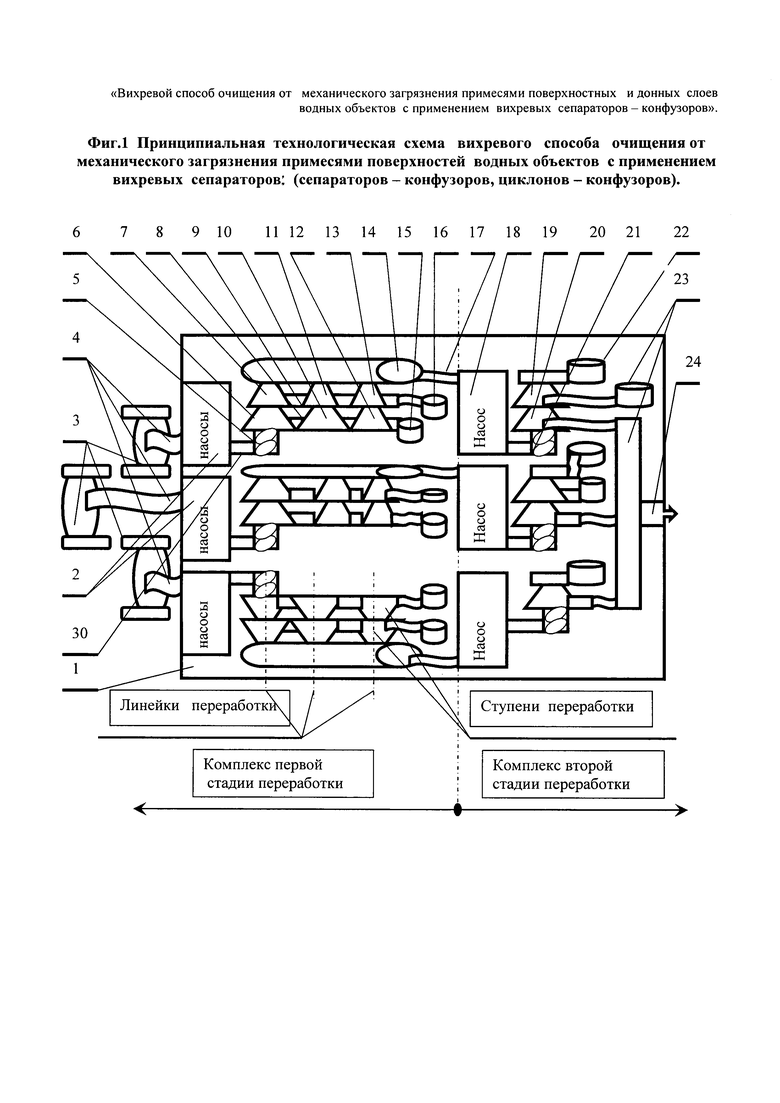

• ВТК-П - вихревой технологический комплекс очистки поверхностных слоев водного объекта, фиг.1;

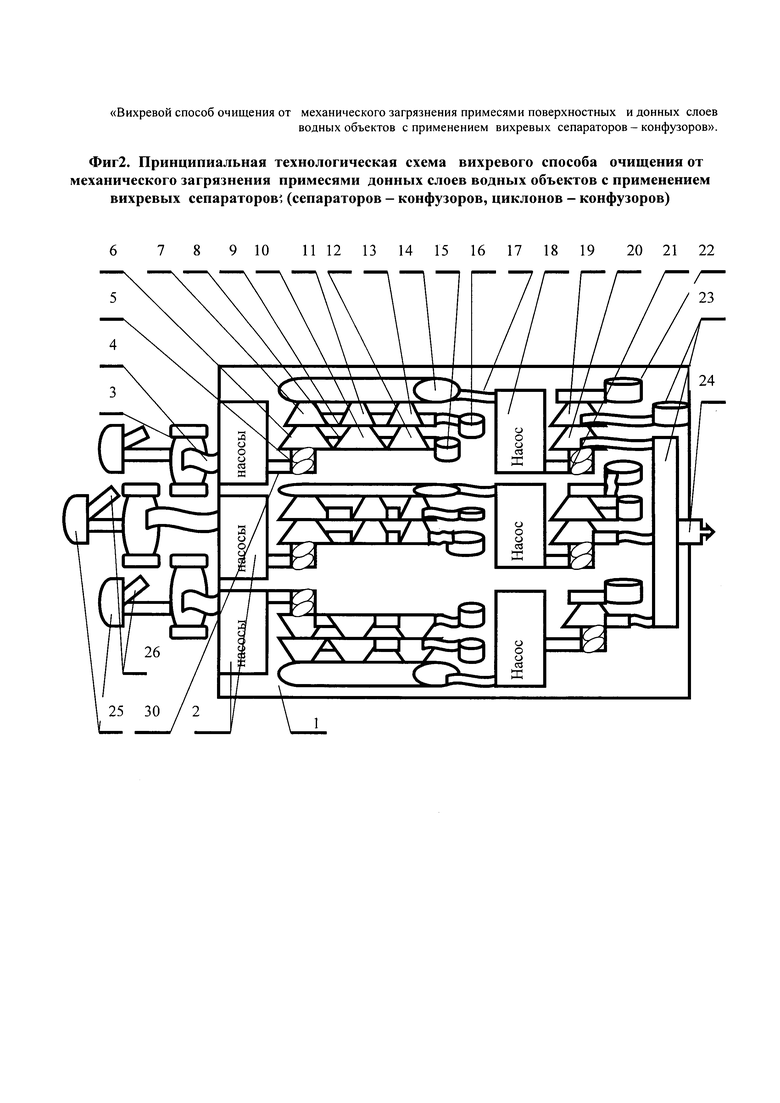

• ВТК-Д - вихревой технологический комплекс очистки донных слоев водного объекта, фиг.2.

Каждый, из перечисленных вихревых технологических комплексов, состоит из одной или нескольких, объединенных в целях комплексности переработки получаемых полуфабрикатов, технологических линий оборудования в соответствии состояния водного объекта обработки и используемых производственных мощностей. Технологические линии, в свою очередь, состоят из одной или нескольких линеек оборудования и ступеней сепарации. Ступени сепарации по внутреннему содержанию технологической операции обработки состоят из одного или нескольких аппаратов, непосредственно сепарации, результатами работы которых являются технологические переделы сепарации, а, также, из оборудования управления рабочим процессом и технологических путепроводов. В качестве аппаратов непосредственно сепарации применяются вихревые сепараторы-конфузоры и вихревые циклоны-конфузоры, использующие в своей работе новый физический процесс - вихревой эффект конфузора».

В соответствии потребностей в каждой технологической линии оборудования находится определенное количество контрольно измерительной аппаратуры.

ВТК-П - вихревой технологический комплекс очистки поверхностных слоев водного объекта - состоит из нескольких технологических линий, линеек и нескольких ступеней переработки механической смеси. Число технологических линий определяется шириной полосы захватываемой водной поверхности объекта обработки, мощностью и комплектацией используемого нагнетательного (насосов) и иного технологического оборудования. Число линеек и ступеней сепарации определяется степенью загрязнения и качеством очистки воды от примесей, количеством обособляемых компонентов смеси, глубиной переработки получаемых полуфабрикатов, мощностью применяемого технологического оборудования.

Работу вихревого технологического комплекса очистки поверхностных слоев водного объекта - ВТК-П иллюстрирует схема на Фиг. 1 «Принципиальная технологическая схема вихревого способа очищения от механического загрязнения примесями поверхностей водных объектов с применением вихревых сепараторов (сепараторов-конфузоров, циклонов-конфузоров)». Комплекс работает следующим образом.

Все оборудование может быть закреплено на плавучей платформе «1». На загрязненный участок поверхности водного объекта опускают на расчетную глубину заборное устройство «3», закрепленное гибким соединением с понтонной заградительной рамой. От заборного устройства «3», захваченные нагнетателем (насосом) «2» поверхностные слои-механическая смесь воды и примесей - по путепроводам «4» и «30», поступают в завихритель сепаратора-конфузора «5» первой ступени первой технологической линейки. В завихрителе «5» происходит закручивание потока, образование зоны разряжения в потоке, разрушение возникших в процессе захвата поверхностных слоев, и ранее, воздушных пузырьков компонентов, как воды, так и примесей, отделение частиц компонентов, прилипших к пузырькам, и друг от друга. В процессе движения потока, в вихревой трубе завихрителя под действием сил перепада давления, трения частиц о стенку вихревой трубы, взаимных столкновений частиц, происходит их дальнейшее разрушение, дробление на более мелкие частицы и группировки. Одновременно, происходит разделение потока под действием центробежных сил на плотные и легкие слои: наиболее плотные частицы удаляются от оси к стенке вихревой трубы, частицы легких компонентов, менее плотные группируются в осевых слоях вихревого потока. Из вихревой трубы завихрителя «5» поток попадает в сепаратор-конфузор «6», где, после соприкосновения со стенкой конфузора, разделяется на два противоположно направленных вихревых потока: менее плотные частицы потока, в составе осевых слоев, продолжают движение в направлении первоначального движения вихревого потока, более плотные частицы потока, как периферийные слои, меняют направление своего осевого движения, на обратное направление, формируя встречный основному, вихревой поток.

Данная часть комплексного технологического процесса поясняется, дополнительно, на фиг. 3. «Технологическая схема работы сепаратора-конфузора» и фиг.4. «Технологическая схема функционирования циклона-конфузора».

Разделенные таким образом слои потока, по путепроводам поступают каждый, по своему назначению. Осевые слои, менее плотные частицы движутся в осевое отверстие в меньшем основании сепаратора-конфузора «6» и поступают в следующий в линейке по движению потока сепаратор-конфузор «7». В сепараторе-конфузоре «7» производится дальнейшее разделение потока и обособление наиболее плотных частиц с одновременным формированием вновь периферийных и осевых слоев. Из периферийных слоев плотные частицы формируют встречный поток, который по путепроводу «9» перемещается в соседний, первый циклон-конфузор «11» второй ступени второй линейки, а осевые слои и менее плотные частицы перемещаются в осевое отверстие в меньшем основании циклона-конфузора «7» в путепровод-накопитель отходов линеек «14». Встречный вихрь из сепаратора-конфузора «6» перемещается по путепроводу «8» тангенциально в соседний, первый циклон-конфузор первой ступени второй линейки «10», в котором, вновь, закручивается и под действием центробежной силы в нем формируются осевые и периферийные слои. Осевые слои в циклоне-конфузоре первой ступени второй линейки «10», перемещаются в осевое отверстие в меньшем основании. Затем, поступают в циклон-конфузор второй ступени второй линейки «11», в котором, поступивший поток разделяется на два потока. Образовавшийся из частиц периферийного слоя встречный поток перемещается по путепроводу «9» в накопитель передела вторых ступенек «16», а менее плотные частицы периферийного слоя и осевые слои, продолжают свое вихревое движение через осевое отверстие в меньшем основании циклона-конфузора «11» в накопитель отходов «14». Из периферийных слоев в циклоне-конфузоре первой ступени второй линейки «10» образуется встречный вихревой поток, который из циклона-конфузора «10» перемещается по путепроводу «8» в соседний, первый циклон-конфузор первой ступени третьей линейки «12», в котором, вновь, производится, закручивание потока с одновременным разделением на осевые слои с менее плотными частицами, периферийные слои, и, также, формирование встречного вихря. Встречный вихрь из циклона-конфузора «12» перемещается по путепроводу «8» в емкость накопления передела первых ступеней всех линеек «15». Осевые слои циклона-конфузора «12» перемещаются в циклон-конфузор второй ступени третьей линейки «13», в котором разделяется на осевые, периферийные слои и встречный вихрь. Встречный вихрь из циклона-конфузора «13» перемещается по путепроводу «9» в емкость для сбора переделов плотных слоев смеси вторых ступеней всех линеек «16». Осевые слои циклона-конфузора «13» перемещаются через осевое отверстие в меньшем основании циклона-конфузора «13» в путепровод-накопитель отходов линеек «14».

По окончании технологических операций первой стадии переработки и по результатам анализа концентрации компонентов в переделах смеси, которые находятся в технологических емкостях хранения переделов «14», «15», «16» продолжается последующая, вторая стадия переработки загрязненной смеси. Объемы переделов смеси подвергаются окончательной утилизации, дальнейшей переработке, или, наоборот, как готовая продукция, упаковке. Объемы чистой воды, после тщательного контроля и анализа подлежат сбросу в обрабатываемый водоем. До конца необработанные объемы смеси подлежат транспортировке на последующие операции, более глубокой очистке, дополнительной сепарации во второй стадии. Транспортировка на последующие операции более глубокой переработки производится с помощью насосов «18» второй стадии, начинается от всасывания конкретного передела переработки из технологических емкостей его накопления. Смесь, подлежащая дальнейшей переработке по путепроводу «17» из путепровода-накопителя отходов линеек «14» подается насосом «18» в завихритель «21» первого сепаратора-конфузора первой линейки второй стадии, в котором закручивается, образуется вихревой поток, в котором формируются осевые слои и периферийные слои. Закрученный поток поступает в сепаратор-конфузор «20» первый сепаратор-конфузор первой линейки второй стадии, в котором образуется встречный вихрь, осевые слои с менее плотными частицами смеси. Встречный вихрь из сепаратора-конфузора «20» перемещается в емкость «23» накопления передела ступеней переработки в линейке, а осевые слои поступают в последующий по движению потока сепаратор-конфузор «19», в котором, в свою очередь, образуются периферийные и осевые слои. Из периферийных слоев формируется встречный вихрь, который по путепроводу перемещается в емкость накопления передела более плотных частиц смеси в линейке «23» второй стадии переработки. Осевые слои с менее плотными частицами смеси движутся в осевое отверстие в меньшем основании сепаратора-конфузора «19» и далее в емкость накопления передела переработки менее плотных частиц смеси в линейке «22».

По мере накопления продуктов переработки механической смеси собранной с поверхности обрабатываемого водоема в емкостях накопления технологических переделов, качественного анализа переделов принимается решение об использовании полуфабрикатов или продолжении процесса их переработки. Вентили слива продуктов и контрольная аппаратура устанавливаются на каждом накопителе переделов.

Очищенная вода сливается из технологической емкости накопления передела «23» обрабатываемой механической смеси с использованием вентиля слива «24».

Таким образом, в процессе последовательной сепарации механической смеси доводятся до необходимой концентрации компонентов составы переделов, полуфабрикатов и готовой продукции. Аналогично функционируют вторая и иные технологические линии установки. Модульный принцип комплектации и последующей компоновки комплекса допускает инвариантность пространственного, технологического расположения применяемого оборудования, количественного соотношения составляющих его элементов.

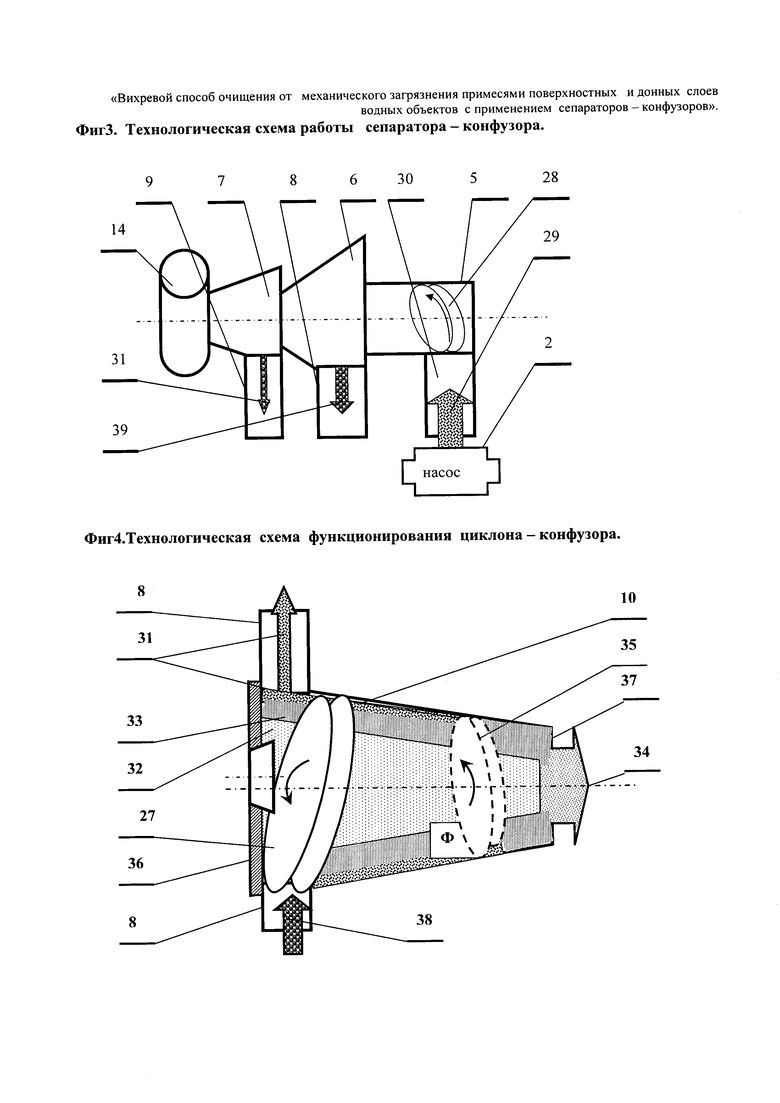

Фиг. 3. Описание технологической схемы работы сепаратора-конфузора.

Захваченная насосом «2» масса, загрязненной смеси «29» с поверхности водного объекта, поступает по путепроводу «30» в завихритель «5» первого сепаратора-конфузора «6», первой ступени первой линейки, в котором закручивается в вихревой поток «28», в котором формируются периферийные и осевые слои. Закрученный поток «28» перемещается в сепаратор-конфузор «6», в котором из периферийных слоев обособляются наиболее плотные частицы смеси во встречный вихрь первой ступени «39», который отводится по путепроводу «8» в соседний сепаратор-конфузор на дальнейшую обработку. Осевые слои и оставшиеся менее плотные частицы смеси перемещаются как вихревой поток в следующий по движению потока сепаратор-конфузор «7», в котором, в свою очередь, под влиянием центробежной силы, формируются осевые и периферийные слои. Из периферийных слоев обособляются наиболее плотные частицы во встречный вихрь сепаратора-конфузора второй ступени «31», который отводится по путепроводу «9» в емкость накопления передела плотных частиц вторых ступеней трех линеек «16». Осевые слои и оставшиеся менее плотные частицы периферийных слоев, движутся в осевое отверстие в меньшем основании сепаратора конфузора «7» в путепровод-накопитель отходов линеек «14».

Фиг. 4. Описание технологической схемы функционирования циклона-конфузора.

Подлежащая переработке масса смеси «38» от сепаратора-конфузора «6» подается по путепроводу «8» у большего основания циклона-конфузора «10». Поступая тангенциально в циклон-конфузор «10», смесь закручивается, формируя осевые «32» и периферийные «33» слои в потоке. Более плотные частицы смеси, под действием центробежной силы, продвигаются ближе к сужающейся стенке циклона-конфузора, менее плотные к его оси. По мере продвижения закрученного потока вдоль оси циклона-конфузора к меньшему основанию, в периферийных слоях, под влиянием сужающейся формы циклона-конфузора, происходит дополнительное уплотнение периферийного слоя потока. Частицы периферийного слоя, под влиянием сил трения и вязкости затормаживаются, вплоть до нулевого значения поступательной скорости, как бы, «прилипают» к конической стенке циклона-конфузора. Повышение давления в кольце «заторможенных» частиц периферийного слоя с одновременным понижением давления в замкнутом пространстве конфузора, зоне «Ф», приводит к «перепаду давления», в данной зоне, под влиянием которого, частицы из «заторможенного» кольца перемещаются в зону пониженного давления, расположенную в межвитковом пространстве. Выталкивающая сила перепада давления направлена против первоначального направления движения потока. Частицы смеси продолжают движение, но, уже, в противоположном, первоначальному потоку, направлении. Одновременно, во вращательном движении, центробежными силами, движущиеся частицы прижимаются к расширяющейся стенке циклона-конфузора, таким образом, формируется встречный поток «35». Продвигаясь у боковой стенки конфузора в сторону большего основания, встречный поток попадает в отверстие в стенке, для путепровода «8», по которому и отводятся обособленные частицы. Оставшаяся часть, поступившего в циклон-конфузор закрученного потока «34» продолжает свое движение в осевое отверстие в меньшем основании циклона-конфузора, во второй по движению потока циклон-конфузор «11», на дальнейшие технологические операции.

Работу вихревого технологического комплекса очистки донных слоев водного объекта - ВТК-Д иллюстрирует схема на Фиг. 2.

«Принципиальная технологическая схема вихревого способа очищения от механического загрязнения примесями донных слоев водных объектов с применением вихревых сепараторов (сепараторов-конфузоров, циклонов-конфузоров). ВТК-Д - комплекс работает следующим образом.

Все оборудование может быть закреплено на плавучей платформе «1». На загрязненный участок донной поверхности водного объекта опускают на определенную глубину заборное устройство, спереди которого укрепляется гидробур с распылителем. К гидробуру подводятся по путепроводу под нужным давлением соответствующий передел от предыдущих ступеней сепарации поверхностных вод или этих же донных слоев водоема в зависимости от состава компонентов данного передела, технологической подготовки оборудования и состояния объекта очистных работ.

Разбулыженные водной струей, из гидробура 25, донные слои - механическая смесь воды, ила, иных примесей, захваченные нагнетателем (насосом) «2» от заборного устройства «3» по путепроводам «4» и «30», поступают в завихритель сепаратора-конфузора первой ступени первой технологической линейки «5». Последующие операции в ВТК-Д (вихревой технологический комплекс очистки донных слоев водного объекта) протекают аналогично ВТК-П (вихревой технологический комплекс очистки поверхностных слоев водного объекта). Отличие в том, что на определенной ступени сепарации, очищенная вода передела, из соответствующего сепаратора-конфузора, направляется не в накопитель, а по путепроводу «26» непосредственно в гидробур «25», укрепленный спереди заборного устройства механической смеси.

К вентилю слива «24», т.е. к спуску в водоем или подаче в путепровод, к гидробуру вихревого технологического комплекса очистки донных слоев водного объекта - ВТК-Д, продукты комплексной переработки механической смеси поступают после соответствующего контроля качества их состава.

Описание чертежей.

Фиг.1. Принципиальная технологическая схема вихревого способа очищения от механического загрязнения примесями поверхностей водных объектов с применением вихревых сепараторов (сепараторов-конфузоров, циклонов-конфузоров).

1. Плавучая платформа.

2. Нагнетатели (насосы)

3. Заборное устройство.

4. Путепровод от нагнетателя к заборному устройству.

5. Завихритель первого сепаратора-конфузора первой ступени первой линейки

6. Первый сепаратор-конфузор в первой ступени первой линейки

7. Первый сепаратор-конфузор во второй ступени первой линейки

8. Путепровод сбора в накопитель плотных частиц смеси передела первой ступени.

9. Путепровод сбора в накопитель плотных частиц смеси передела второй ступени

10. Первый циклон-конфузор в первой ступени второй линейки

11. Первый циклон-конфузор во второй ступени второй линейки

12. Первый циклон-конфузор в первой ступени третьей линейки

13. Первый циклон-конфузор во второй ступени третьей линейки.

14. Путепровод-накопитель отходов линеек.

15. Емкость накопления передела первых ступеней всех линеек.

16. Емкость накопления, передела плотных частиц вторых ступеней трех линеек.

17. Путепровод от емкости накопления к насосу второй стадии.

18. Насос второй стадии переработки (глубокой переработки).

19. Второй сепаратор-конфузор первой линейки второй стадии.

20. Первый сепаратор-конфузор первой линейки второй стадии

21. Завихритель первого сепаратора-конфузора первой линейки второй стадии

22. Емкость накопления передела переработки менее плотных частиц смеси в линейке.

23. Емкость накопления передела переработки более плотных частиц смеси в линейке.

24. Сливной вентиль.

30. Путепровод от насоса к завихрителю первого сепаратора-конфузора.

Фиг. 2. Принципиальная технологическая схема вихревого способа очищения от механического загрязнения примесями донных слоев водных объектов с применением вихревых сепараторов (сепараторов-конфузоров, циклонов-конфузоров).

1. Плавучая платформа.

2. Нагнетатели (насосы)

3. Заборное устройство.

4. Путепровод от нагнетателя к заборному устройству.

5. Завихритель первого сепаратора-конфузора первой ступени первой линейки

6. Первый сепаратор-конфузор в первой ступени первой линейки

7. Первый сепаратор-конфузор во второй ступени первой линейки

8. Путепровод сбора в накопитель плотных частиц смеси передела первой ступени.

9. Путепровод сбора в накопитель плотных частиц смеси передела второй ступени

10. Первый циклон-конфузор в первой ступени второй линейки

11. Первый циклон-конфузор во второй ступени второй линейки

12. Первый циклон-конфузор в первой ступени третьей линейки

13. Второй циклон-конфузор во второй ступени третьей линейки

14. Путепровод-накопитель отходов линеек.

15. Емкость накопления передела первых ступеней всех линеек.

16. Емкость накопления, передела плотных частиц вторых ступеней всех линеек.

17. Путепровод от емкости накопления к насосу второй стадии.

18. Насос второй стадии переработки (глубокой переработки).

19. Второй сепаратор-конфузор первой линейки второй стадии.

20. Первый сепаратор-конфузор первой линейки второй стадии

21. Завихритель первого сепаратора-конфузора первой линейки второй стадии

22. Емкость накопления передела переработки менее плотных частиц смеси в линейке.

23. Емкость накопления передела переработки более плотных частиц смеси в линейке.

24. Сливной вентиль.

25. Гидробуры первой, второй, третьей технологических линий и штанги их крепления.

26. Путепровод подачи переработанной (очищенной) смеси к гидробуру.

30. Путепровод от насоса к завихрителю первого сепаратора-конфузора.

фиг. 3. «Технологическая схема работы сепаратора-конфузора»

6. Первый сепаратор-конфузор в первой ступени первой линейки

7. Первый сепаратор-конфузор во второй ступени первой линейки

8. Путепровод сбора в накопитель плотных частиц смеси передела первой ступени.

9. Путепровод сбора в накопитель плотных частиц смеси передела второй ступени

14. Путепровод-накопитель отходов линеек.

28. Сформированный в завихрителе вихревой поток механической смеси.

29. Захваченная насосом масса механической смеси, подлежащая переработке.

30. Путепровод от насоса к завихрителю первого сепаратора-конфузора

31. Встречный вихревой поток в сепараторе-конфузоре второй ступени.

39. Встречный вихревой поток в сепараторе-конфузоре первой ступени.

фиг. 4. «Технологическая схема функционирования циклона-конфузора».

8. Путепровод сбора в накопитель плотных частиц смеси передела первой ступени.

27. Виток сформированного в циклоне-конфузоре вихря механической смеси.

31. Встречный вихревой поток

32. Вновь сформированные осевые слои.

33. Вновь сформированные периферийные слои.

34. Вихревой поток, перемещающийся из циклона-конфузора.

35. Виток сформированного в циклоне-конфузоре встречного вихря.

36. Крышка большего основания циклона-конфузора с эксцентричным отверстием.

37. Меньшее основание циклона-конфузора.

38. Встречный вихревой поток, перемещающийся из соседнего циклона-конфузора (или сепаратора-конфузора).

Осуществление способа.

Осуществление способа заключается в изготовлении действующей предложенной технологической схемы. Нагнетательное, силовое оборудование типовое, путепроводы, контрольно-измерительная аппаратура типовая, плавучие средства, заборные устройства, понтонные заградительные рамки и другое оборудование известны. Новыми элементами в способе являются непосредственно вихревой сепаратор-конфузор, циклон-конфузор, их технологическая схема функционирования и многоступенчатые, последовательные соединения с помощью известных аппаратов и путепроводов. Вихревые: сепаратор-конфузор и циклон-конфузор, реализованы в действующих лабораторных образцах для сыпучих механических смесей. Используемые в «ВТК - П» и «ВТК - Д» объединения экземпляров оборудования, с включением нескольких сепараторов-конфузоров, циклонов-конфузоров и дополнительных энергоустановок в единый технологический комплекс по очистке водоемов от механических примесей, конструктивно просты, технологичны в изготовлении, их возможно изготовить, скомплектовать и собрать в любой механической мастерской.. Данные объединения позволяют производить комплексную очистку водоемов с одновременной переработкой удаляемых примесей в готовые товарные продукты для реализации или получать технологические полуфабрикаты для дальнейшей переработки.

Установка комплектуется по модульному принципу. Модули, в свою очередь, группируются относительно нагнетателя (насос, насосная станция).

Задача повышения эффективности природоохранных мероприятий, экологической безопасности промышленных технологий решается путем использования свойств вихревых потоков механических смесей, системного применения сепараторов-конфузоров, циклонов-конфузоров, с новым физическим процессом - «вихревой эффект конфузора». На этой основе создан новый комплексный способ очищения от загрязнения примесями поверхностей и донных слоев водных объектов с помощью формирования встречных основному потоку, закрученных потоков механических смесей и управления ими в пространстве.

Способ очищения от механического загрязнения нефтью, нефтепродуктами, иными примесями поверхностных и донных слоев водных объектов, с применением вихревого оборудования: завихрителей, вихревых труб, сепараторов-конфузоров, циклонов-конфузоров, а также плавучих транспортных средств, путепроводов, накопительных емкостей. Способ заключается в последовательной сепарации поверхностных слоев загрязненной воды водного объекта, раздроблении гидробуром донных слоев, последующей сепарации образующейся при этом механической смеси до необходимой концентрации и необходимого сочетания в ней компонентов, одновременного обогащения полученных полуфабрикатов и разделения их на конкретные, используемые в практической деятельности материалы и вещества, в транспортировании этих материалов и веществ до мест упаковки для дальнейшей реализации или экологически безвредной утилизации. В реализации способа могут применяться самостоятельные, работающие совместно или автономно друг от друга технологические комплексы, с применением сепараторов-конфузоров, циклонов-конфузоров: ВТК-П - вихревой технологический комплекс очистки поверхностных слоев водного объекта и ВТК-Д - вихревой технологический комплекс очистки донных слоев водного объекта. Задача решается путем использования свойств вихревых потоков механических смесей, системного применения сепараторов-конфузоров, циклонов-конфузоров и создания нового способа комплексного очищения от загрязнения примесями поверхностей и донных слоев водных объектов с помощью формирования встречных основному потоку, закрученных потоков механических смесей и управления ими в пространстве. Изобретение позволяет производить комплексную очистку водоемов с одновременной переработкой удаляемых примесей в готовые товарные продукты для реализации или получать технологические полуфабрикаты для дальнейшей переработки. 1 з.п. ф-лы, 4 ил.

1. Способ очищения от механического загрязнения поверхностных и донных слоев водных объектов с применением технологической схемы, включающей по меньшей мере одну технологическую линию, состоящую из одной или нескольких линеек оборудования и ступеней сепарации, причем ступени сепарации состоят из по меньшей мере одного аппарата сепарации, в качестве которого используют вихревые сепараторы-конфузоры и вихревые циклоны-конфузоры, соединенные технологическими путепроводами, емкостей накопления и оборудования управления рабочим процессом, технологическая схема дополнительно содержит силовое оборудование, в качестве которого использованы насосы и заборное оборудование, при этом все оборудование закреплено на плавучей платформе; который заключается в последовательной сепарации поверхностных слоев загрязненной воды водного объекта, раздроблении гидробуром донных отложений, последующей сепарации образующейся при этом механической смеси до необходимой концентрации и сочетания в ней необходимых компонентов; разделения их на конкретные, полезные материалы и вещества; в транспортировании этих материалов и веществ до мест их упаковки для дальнейшей реализации или экологически безвредной утилизации.

2. Способ по п. 1, отличающийся тем, что в способе вихревое и силовое оборудование, используемое в технологической схеме, базируется на модульном принципе комплектации и последующей компоновки комплекса, допускающем инвариантность пространственного технологического расположения применяемого оборудования, количественного соотношения составляющих его элементов.

| СПОСОБ РАЗДЕЛЕНИЯ МЕХАНИЧЕСКИХ СМЕСЕЙ НА ОСНОВЕ ИСПОЛЬЗОВАНИЯ СВОЙСТВ ВИХРЕВОГО ПОТОКА И ПРИМЕНЕНИЯ ВИХРЕВОГО СЕПАРАТОРА-КОНФУЗОРА | 2010 |

|

RU2475310C2 |

| СЕПАРАТОР | 2006 |

|

RU2326740C1 |

| СИСТЕМА ОЧИСТКИ ДОННЫХ ОТЛОЖЕНИЙ ВОДОЕМОВ ОТ НЕФТИ И/ИЛИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2381994C1 |

| RU 2011114633 A, 20.10.2012 | |||

| WO 2016209724 A1, 29.12.2016. | |||

Авторы

Даты

2019-05-21—Публикация

2018-03-27—Подача