«Способ перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора» предназначен для разделения механических смесей от примесей в процессах технологических операций их переработки, в том, числе операций перемещения, транспортирования.

Способ применяется в комплектации с сепаратором - конфузором и в комплектации с циклоном - конфузором.

Объективный недостаток всасывающих устройств заключается в том, что всасываемая масса смеси проходит через внутренние полости устройств, соприкасаясь с внутренними деталями устройств, часто взаимодействуя с их поверхностями, что не всегда бывает безвредно для оборудования. Сегодня с данным недостатком борются методами разделения механических смесей, физического отделения вредных компонентов движущейся массы от соприкосновения с внутренними поверхностями устройств, путем применения фильтров и сепараторов, действующих на основе разделения перерабатываемых материалов с использованием известных физических и химических процессов, а так же заградительных щитов или защищающих поверхностных покрытий.

В теории и практике разделения механических смесей известно много способов их переработки, с использованием различных свойств материалов. Известен, например, «Способ переработки механических смесей с применением вихревого комплекса глубокой сепарации -ВКГС», патент на изобретение №2687923, авторы: Кузнецов Виктор Иванович, Шариков Олег Алексеевич. Описываемый в патенте способ переработки механических смесей с использованием вихревого комплекса глубокой сепарации -ВКГС заключается в том, что сжатый воздух от нагнетателя, (вентилятор, компрессор), тангенциально поступает в завихритель основной технологической линии. В завихрителе образуется вихревой поток. Одновременно, формируется осевое разряжение, которое по гибкому шлангу, подводится к массе механической смеси, в него вовлекается масса смеси, подлежащая переработке. По гибкому шлангу смесь поступает в вихревую трубу завихрителя, где вовлекается в технологический процесс разделения компонентов смеси по их плотности. Способ предполагает переработку механических смесей с использованием вихревого эффекта сепаратора - конфузора, последовательно- каскадного соединения звеньев основной технологической линии и дополнительных линеек; применения сепараторов - конфузоров, циклонов - конфузоров, путепроводов с отделителями воздуха, путепровода с эжектором, для повторного применения отработанного воздуха, которые создают технические условия непрерывному технологическому процессу от первой операции загрузки в вихревую камеру механической смеси, последовательной ее переработке, последующему перемещению переделов, до последней операции упаковки готовой продукции.

Выше изложенное предложение базируется на развитии известного способа авторов: Кузнецов Виктор Иванович, Шариков Олег Алексеевич, Шариков Марат Олегович, патент на изобретение №2475310 опубл. 20.02.2013, Бюл. №5. «Способ разделения механических смесей на основе использования свойств вихревого потока и применения вихревого сепаратора - конфузора».

Техническая задача, в приводимом патенте, решается путем формирования периферийных и осевых слоев в закрученном потоке механической смеси, затем, создания встречного, первоначальному потоку, вихревого потока из периферийных слоев, дальнейшим управлением данными потоками в пространстве и во времени.

Основное отличие ранее известных способов, от способа, в настоящем изобретении, состоит в том, что в предлагаемом способе переработки механических смесей при их перемещении, переработке, используется не нагнетающее оборудование, а принципиально противоположное, всасывающее. Первоначальное движение потока механической смеси, в предлагаемом способе с применением всасывающего оборудования, имеет противоположное направление, нежели при использовании нагнетающего оборудования. Применение всасывающего оборудования требует конструкторских решений для организации движения потоков в технологических процессах всасывания и переработки смесей. В частности, в пылеулавливании, применение всасывающего оборудования дает важное преимущество в повышении эффективности процессов переработки смеси, а именно, производить захват частиц смеси непосредственно в момент и в месте образования смеси, подлежащей переработке.

В этом случае задача повышение эффективности пылеулавливающего оборудования в переработке механических смесей решается комплексным подходом в использовании преимуществ вихревого движения, создающего условия для непрерывного технологического процесса, уже с первой производственной операции - перемещения смеси, подлежащей переработке в вихревую камеру. Для осуществления непрерывности технологических процессов, процессов формирования встречного вихря, обособления периферийного и осевого слоев, транспортирования переделов к последующим операциям, применяются сепараторы - конфузоры, циклоны - конфузоры, отводные путепроводы, путепроводы с эжекторами отбора избыточного воздуха, относительно давления, создаваемого всасывающим агрегатом оборудования.

Раскрытие изобретения.

Предлагаемый способ перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора предназначен для перемещения, разделения механических смесей на их компоненты, непосредственно в процессе переработки. Применяемый в способе вихревой фильтр всасывающего устройства, имеет модульный принцип своего образования, включает в себя, не менее одного основного технологического модуля с обвязкой технологическим оборудованием. В качестве основного технологического звена применяются сепаратор - конфузор или циклон - конфузор.

Описание принципиальной схемы способа с применением в качестве основного технологического модуля сепаратора - конфузора.

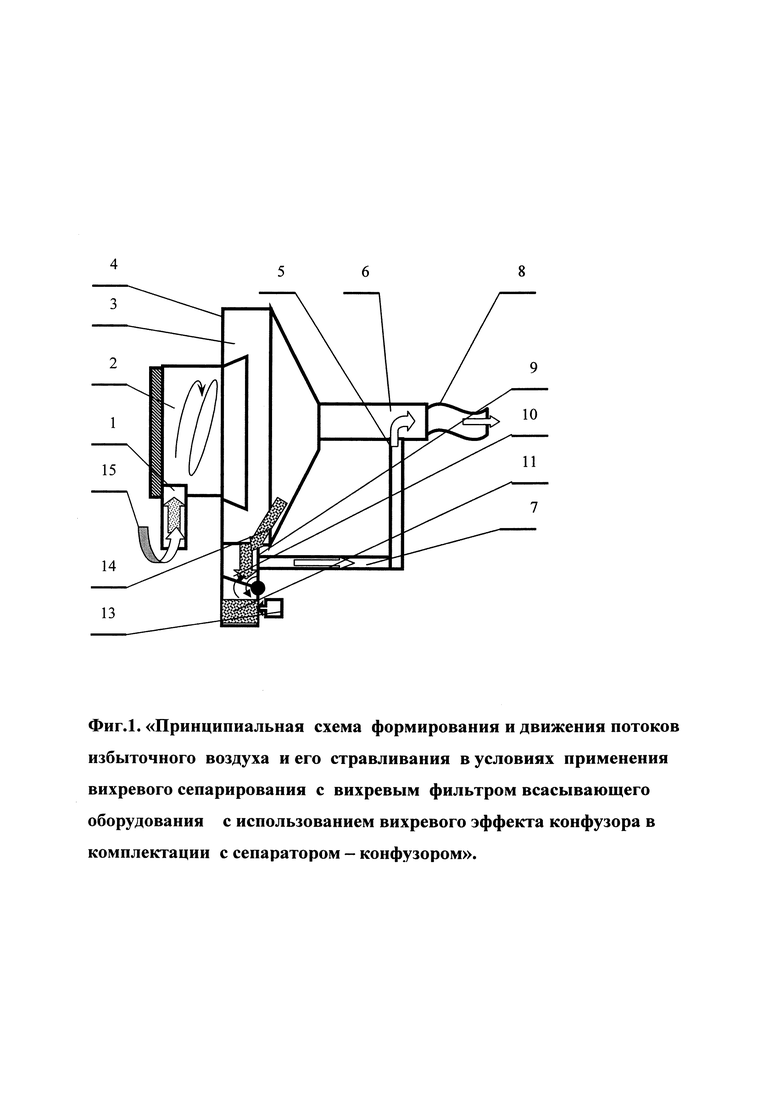

Принципиальная технологическая схема способа перемещения и переработки механических смесей с применением вихревого сепарирования представлена на фиг. 1. «Принципиальная технологическая схема способа перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора и с сепаратором - конфузором».

Основным технологическим звеном способа перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора и с сепаратором - конфузором является сепаратор - конфузор с обвязкой технологическим оборудованием.

Последовательность функционирования основного технологического звена вихревого способа вихревого сепарирования с применением вихревого фильтра всасывающего оборудования с использованием вихревого эффекта конфузора и с сепаратором - конфузором заключается в следующем.

Вовлеченный всасывающим устройством в переработку поток механической смеси по тангенциальному путепроводу «1» перемещается в вихревую трубу «2» завихрителя, где закручивается и, затем, перемещается в сепаратор - конфузор «4». В сепараторе - конфузоре «4» из наиболее плотных частиц периферийного слоя закрученного потока образуется встречный вихрь, имеющий противоположное направление движения первоначально закрученному потоку смеси. Встречный вихрь, формирующийся в конфузоре «4», перемещается по боковой стенке конфузора и приемной камеры в сторону большего основания конфузора, до отверстия в боковой стенке, для отводного путепровода. Попав в отверстие отводного путепровода «9», поток смеси, перемещается до площадки накопления обособленных частиц смеси - регулятор, «10», где частицы накапливаются до регулирующих количеств, после чего площадка, вращается, и, собранные частицы с площадки, поступают в накопитель - приемник частиц обособленных компонентов «11» процесса переработки смеси.

Из накопителя - приемника «11» обособленные компоненты смеси перемещаются в накопитель обособленных компонентов процесса переработки смеси, путем открытия крана-шлюза «13» для воздуха внешней среды с давлением, которое по определению, больше, нежели давление, вырабатываемое всасывающим устройством.

Встречный вихрь перемещается в накопитель и в отводные путепроводы пока давление в них меньше давления, чем во встречном вихре. Но по мере перемещения количества смеси встречного вихря в отводные каналы и в накопитель, в них происходит, ввиду их герметичности, уплотнение пространства и увеличение давления в отводном канале и накопителе, что может привести к задержке в движении встречного вихря. Для исключения этого явления используются путепроводы «7» отбора избыточного воздуха в отводном путепроводе встречного вихря, работающих по принципу эжектора или отверстия, в отводных путепроводах, накопителях, стравливающие избыточный воздух в атмосферу.

На фиг. 2. приведена «Принципиальная схема формирования и движения потоков избыточного воздуха и его стравливания в условиях применения вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора в комплектации с сепаратором - конфузором». Остающиеся в сепараторе - конфузоре менее плотные частицы продолжают движение в осевое отверстие меньшего основания сепаратора - конфузора и далее в следующее технологическое звено, вовлекая в свое движение по путепроводу отработанный избыточный воздух, который из накопителя обособленных частиц, отводного путепровода частиц встречного вихря эжектируется до выравнивания в них с давлением всасывания, создаваемого всасывающим агрегатом в путепроводе обработанной смеси, и далее перемещается во входной путепровод всасывающего агрегата оборудования. Условием движения встречного вихря в сепараторе - конфузоре является превышение давления в периферийном слое вихревого потока, поступающего из вихревой трубы завихрителя в сепаратор - конфузор «4» над давлением в отводном путепроводе встречного вихря «9». Для создания необходимого давления в отводном путепроводе встречного вихря «9», обеспечения формирования и продвижения встречного вихря, предназначен путепровод отбора избыточного воздуха «7» в отводном путепроводе «9», и образующийся магистральный поток эжектированного избыточного воздуха «5». Можно воспользоваться «Способом переработки механических смесей с применением вихревого комплекса глубокой сепарации - ВКГС», патент на изобретение №2687923, авторы Шариков О.А., Кузнецов В.И.

Модульный принцип и инвариантность технологического оборудования, применяемого в вихревом фильтре всасывающего оборудования, позволяют комплектовать различные по функциональному назначению и применению вихревые аппараты.

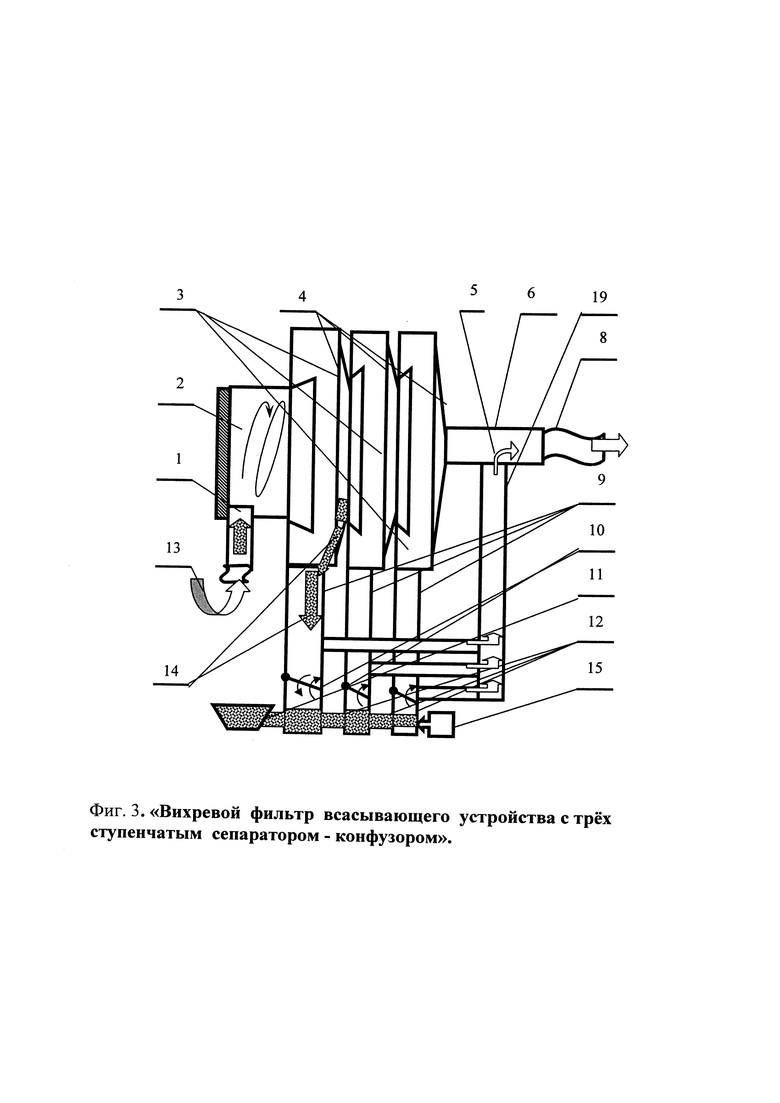

Например, в целях обеспечения качественной переработки вовлекаемой механической смеси, основные технологические звенья объединяются в системы, образуя фильтровальные аппараты - вихревые фильтры всасывающего оборудования, необходимой конфигурации и производительности, что иллюстрируется на фиг. 3. «Вихревой фильтр всасывающего устройства с трех ступенчатым сепаратором - конфузором». Порядок функционирования схемы вихревого фильтра всасывающего устройства, изображенной на схеме, следующий. Подлежащая переработке вихревым сепарированием с вихревым фильтром всасывающего оборудования, механическая смесь «13», поступает по тангенциальному путепроводу основного технологического звена «1» в вихревую трубу завихрителя «2», где закручивается и, затем, перемещается в сепаратор - конфузор «4» первого технологического звена. В сепараторе - конфузоре «4» из наиболее плотных частиц периферийного слоя закрученного потока образуется встречный вихрь «14», имеющий противоположное направление движения первоначально закрученному потоку механической смеси. Встречный вихрь «14», формирующийся в сепараторе - конфузоре «4», перемещается по боковой стенке в сторону большего основания конфузора, до отверстия в стенке, для отводного путепровода «9».

Попав в отверстие отводного путепровода «9», поток смеси, перемещается до регулирующей площадки накопления обособленных частиц смеси - регулятор - «10», где частицы накапливаются до определенных количеств, после чего площадка, вращается, а собранные частицы с площадки, поступают в накопитель-приемник «11» для последующих, технологических операций процесса переработки смеси. Оставшаяся часть, первоначально поступившего в сепаратор - конфузор «4» потока механической смеси, перемещается через осевое отверстие сепаратора - конфузора «4», в сепаратор - конфузор следующего основного технологического звена, в котором повторяется технологический процесс, аналогичный процессу в первом основном технологическом модуле. Из второго основного технологического звена закрученный поток распределяется следующим образом: более плотные частицы смеси попадают во встречный поток, формирующийся в сепараторе - конфузоре «4» второго основного технологического звена и перемещающийся по отводному путепроводу «9» в накопитель - приемник «10» обособленных компонентов для дальнейшей их переработки, в соответствии технологическому процессу. Осевые слои, вместе с оставшейся частью потока, поступившего в сепаратор - конфузор «4» второго основного технологического звена, движутся в осевое отверстие сепаратора - конфузора в меньшем основании, затем, в третий, в последовательности движения, в сепаратор - конфузор «4», и так далее, в соответствии задействованных в процессе переработки смеси основных технологических звеньев. Таким образом, механическая смесь перерабатывается до нужной концентрации компонентов, задаваемых параметрами сепараторов - конфузоров основных технологических звенаьев.

Для создания необходимого давления в отводных путепроводах встречного вихря «9», а также в приемных камерах сепараторов - конфузоров «3», в целях обеспечения формирования и продвижения встречного вихря, предназначен магистральный путепровод отбора избыточного воздуха «19», с эжекторными путепроводами «7» для отводных путепроводов «9» для каждого сепаратора - конфузора основных технологических звеньев.

Описание принципиальной схемы способа с применением в качестве основного технологического модуля циклона - конфузора. Настоящий, предлагаемый способ является развитием изобретения, описанного в патенте №. 2687918 С1 Опубликовано: 16.05.2019, Бюл. №14, Автор(ы): Кузнецов Виктор Иванович (RU), Шариков Олег Алексеевич (RU) «Способ перемещения механических смесей с использованием вихревого циклонного пылеулавливателя (пылесоса)». Но в описываемом в патенте устройстве и в предлагаемом изобретении имеются следующие отличия.

1. Движение потоков смеси на входе и выходе из всасывающего агрегата в предлагаемом варианте конструктивно организовано противоположно, нежели в приведенном патенте, потому что используется не нагнетающий агрегат, а всасывающий агрегат.

2. В предлагаемой модели вихревого фильтра всасывающего оборудования отсутствуют детали механизма отделения частиц отходов от чистого воздуха, так, как, применяется более простой способ отделения - осадочный. Смесь поступает в накопитель, примеси осаждаются в накопителе, а воздух, т.к. легче частиц мусора, поднимается вверх, к крышке накопителя и через фильтр НЕРО уходит в атмосферу. Это позволяет упростить конструкцию вихревого фильтра всасывающего оборудования и добавить новые функции возможные для выполнения с применением предлагаемого устройства, например, предусмотрен как раздельный, по соответствующим отводным путепроводам, по фракциям, так и смешанный сбор в общий накопитель примесей; глубокую сепарацию засоренной смеси с применением третьей, и т.д. ступеней сепарации, что невозможно выполнить, в описываемой в патенте №. 2687918, версии конструкции пылеуловителя (пылесоса).

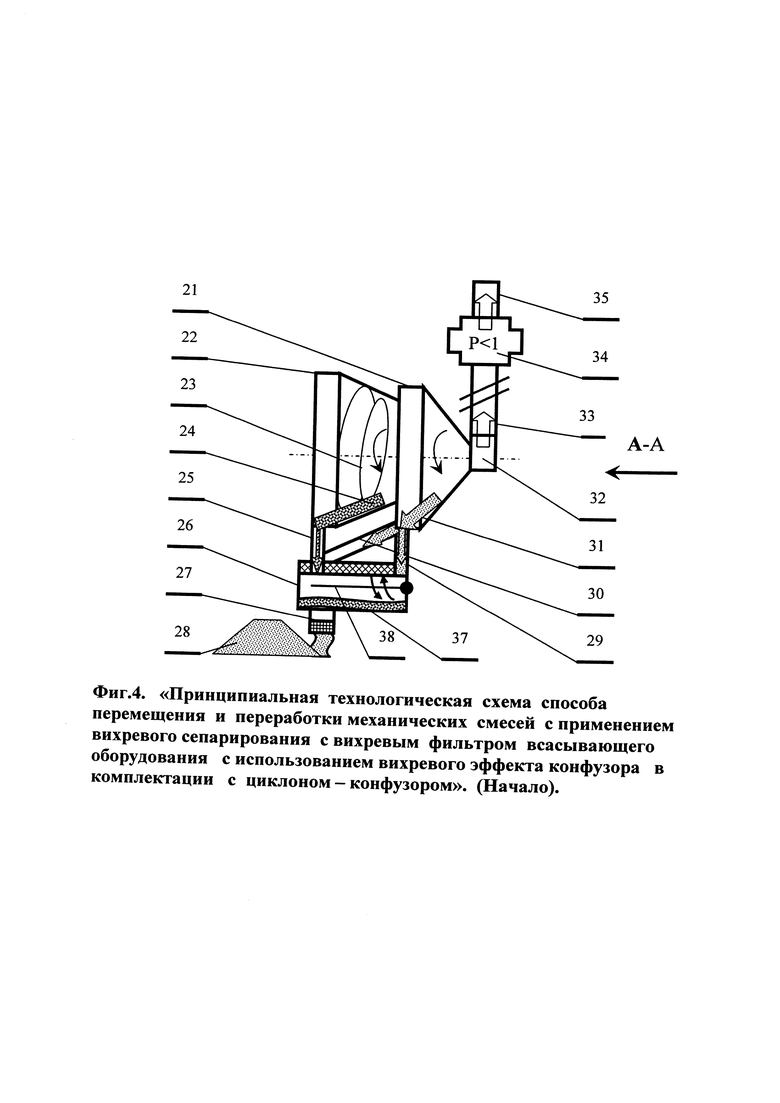

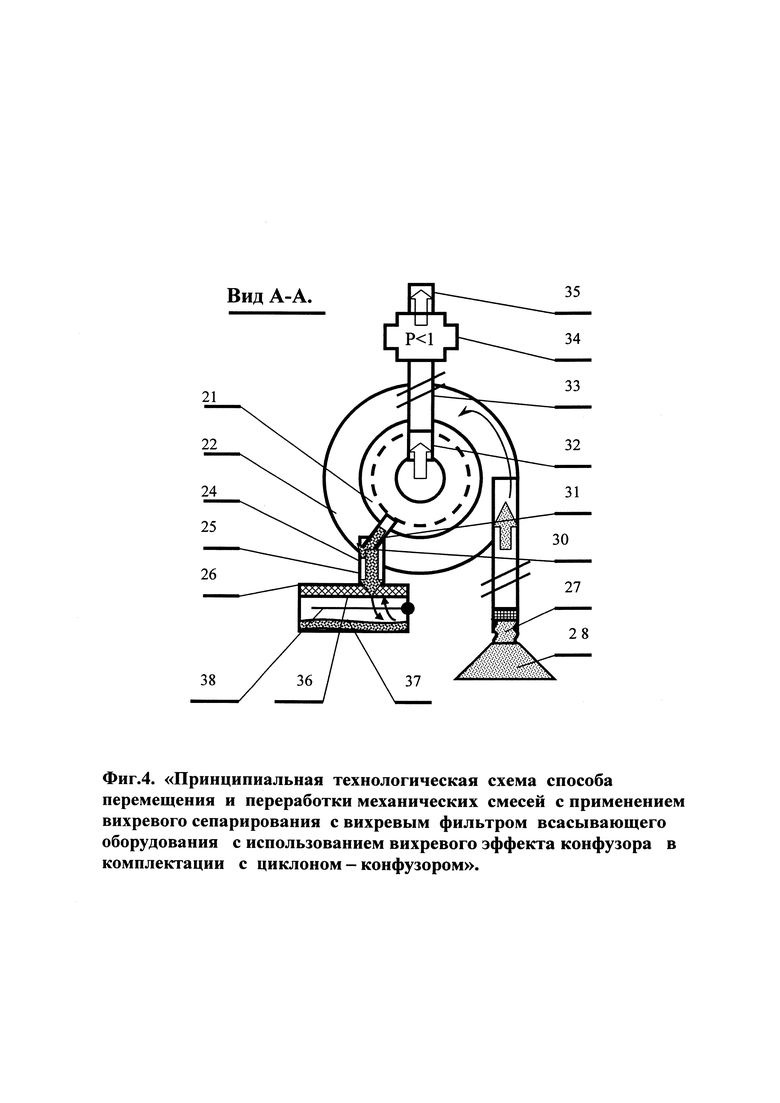

Работа основного технологического звена вихревого фильтра всасывающего оборудования в комплектации с циклоном - конфузором, иллюстрируется на Фиг. 4. «Принципиальная технологическая схема способа перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора в комплектации с циклоном - конфузором», заключается в следующем.

При поступлении массы воздушной смеси, подлежащей переработке от наконечника «27», по путепроводу под влиянием всасывающего агрегата «34», тангенциально в циклон - конфузор первой ступени «22», у его большего основания, поток воздуха закручивается. Образуется входной вихревой поток «23», в котором формируются периферийный и осевой слой. Наиболее плотные тяжелые частицы воздушной смеси под действием центробежных сил приближаются к стенкам циклона - конфузора, образуя периферийный слой, менее плотные, легкие частицы группируются возле оси конуса циклона - конфузора формируя осевой слой [1]

Периферийный слой, продвигаясь к вершине конуса циклона - конфузора, под воздействием наклонной стенки циклона - конфузора и перепада давления в нем, формирует, из наиболее плотных частиц механической смеси, встречный вихрь «24», который, прижимаемый центробежными силами к расширяющейся стенке циклона - конфузора, движется в противоположном направлении, в сторону большего основания конуса [3]; перемещаясь вдоль стенки циклона - конфузора встречный поток попадает во входное отверстие отводного путепровода первой ступени (путепровод тяжелых фракций) «25», по которому обособленные частицы попадают в накопитель «26» примесей (отходов) [3]. Оставшаяся часть вихревого потока, менее плотные частицы, частицы осевого слоя, продолжают вихревое движение в осевое отверстие в меньшем основании циклона - конфузора, перемещаясь в следующее технологическое звено, а именно, второй по ходу движения потока, циклон - конфузор второй ступени «21».

Во второй ступени, втором циклоне - конфузоре, вихревой поток продолжает вихревое движение, в нем формируются осевой и периферийный слои. Из периферийного слоя обособляется встречный вихревой поток «31», который перемещается по путепроводу «29» к эжектору «30», оставшаяся часть встречного потока, поступившей в отводной путепровод «29», перемещается в накопитель примесей (отходы) «26». Осевой слой и менее плотные частицы вихревого потока во второй ступени, втором циклоне - конфузоре, движутся в осевое отверстие в меньшем основании циклона - конфузора, затем, через штуцер «32» входного путепровода всасывающего агрегата «34», перемещаются во входной путепровод - штангу «33» всасывающего агрегата оборудования.

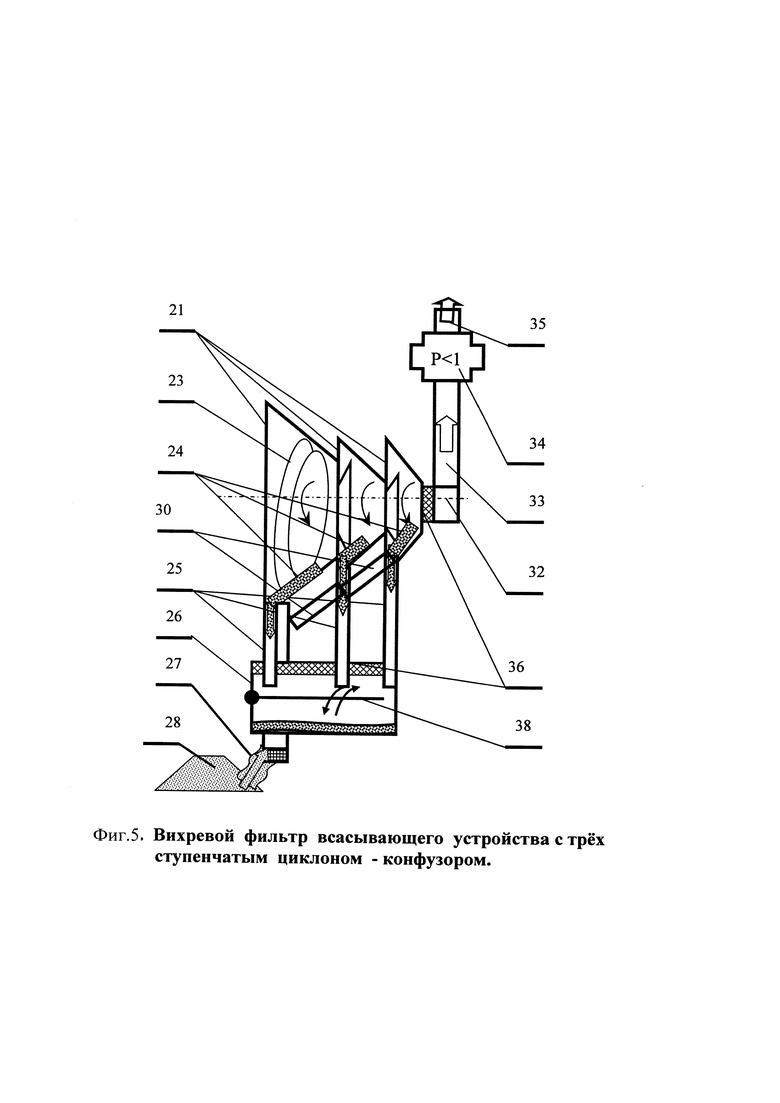

Вариант принципиальной схемы многоступенчатой сепарации смеси иллюстрируется на фиг. 5. « Вихревой фильтр всасывающего устройства с трех ступенчатым циклоном - конфузором».

Функционирование схемы фиг. 5 на первых двух ступенях аналогично, что и для двухступенчатого циклона - конфузора., т.е. схемы на фиг. 4. Различие начинается с третьей ступени. Продолжая вихревое движение, из второй ступени через осевое отверстие в меньшем основании второго циклона - конфузора, вихревой поток поступает в третий, по ходу движения, циклон - конфузор, в нем формируются осевой и периферийный слои. Из периферийного слоя обособляется встречный вихревой поток «24», который перемещается по путепроводу «30» от эжектора к отводному путепроводу второго циклона - конфузора «25», далее в накопитель отходов; оставшаяся часть встречного потока, поступившей в отводной путепровод «25», перемещается непосредственно в накопитель «26» примесей (отходов). Осевой слой и менее плотные частицы вихревого потока в третьей ступени, третьем циклоне - конфузоре, движутся в осевое отверстие в меньшем основании циклона - конфузора третьей ступени, затем, через штуцер «32» перемещаются во входной путепровод-штангу «33» всасывающего агрегата устройства в целом «34».

Вихревой эффект конфузора, используемый в конструкции вихревого фильтра всасывающего устройства с трех ступенчатым циклоном - конфузором, позволяет сохранить малые габариты циклонов - конфузоров, в разы меньшие, нежели существующие образцы циклонов. Предлагаемым способом реализуется задача, повышение эффективности производства переработки механических смесей, путем применения вихревого фильтра всасывающего устройства с использованием вихревого эффекта сепаратора - конфузор, вихревого эффекта циклона - конфузора, которые создают необходимые условия непрерывному технологическому процессу и производственному процессу в целом

Существенный плюс - вихревые фильтры создают технические условия для всасывающего устройства осуществлять захват частиц среды непосредственно в зоне работы, в месте возникновения смеси, часто, загрязнения, с последующей очисткой и возвращением очищенного потока среды в производственное помещение. Это позволяет, например, целенаправленнее и эффективнее подойти к процессу пылеочистки, очищению воздуха в производственном помещении, не применять громоздкие, дорогостоящие вентиляционные или аспирационные установки с длинной сетью путепроводов и сопутствующего оборудования.

Технический результат способа переработки, с применением вихревого фильтра всасывающего устройства с использованием вихревого эффекта сепаратора - конфузора, циклона - конфузора, достигается заменой в существующих всасывающих устройствах, фильтров, с ограниченным сроком эксплуатации, на вихревой фильтр всасывающего оборудования, не имеющего ограничений в сроках эксплуатации и позволяющего осуществлять непрерывные технологические процессы.

Возможное применение вихревых фильтров всасывающего устройства практически не имеет границ. Во всех сферах деятельности человека, где применяется всасывающее оборудование - пылесосы, пылеуловители, очистители, насосы, и т.п.они будут эффективно использоваться, как заменители дорогостоящих фильтров или, же, для значительного увеличения сроков эксплуатации этих фильтров, продления сроков эксплуатации внутренних деталей всасывающих устройств, расширения функциональных возможностей всасывающего устройства.

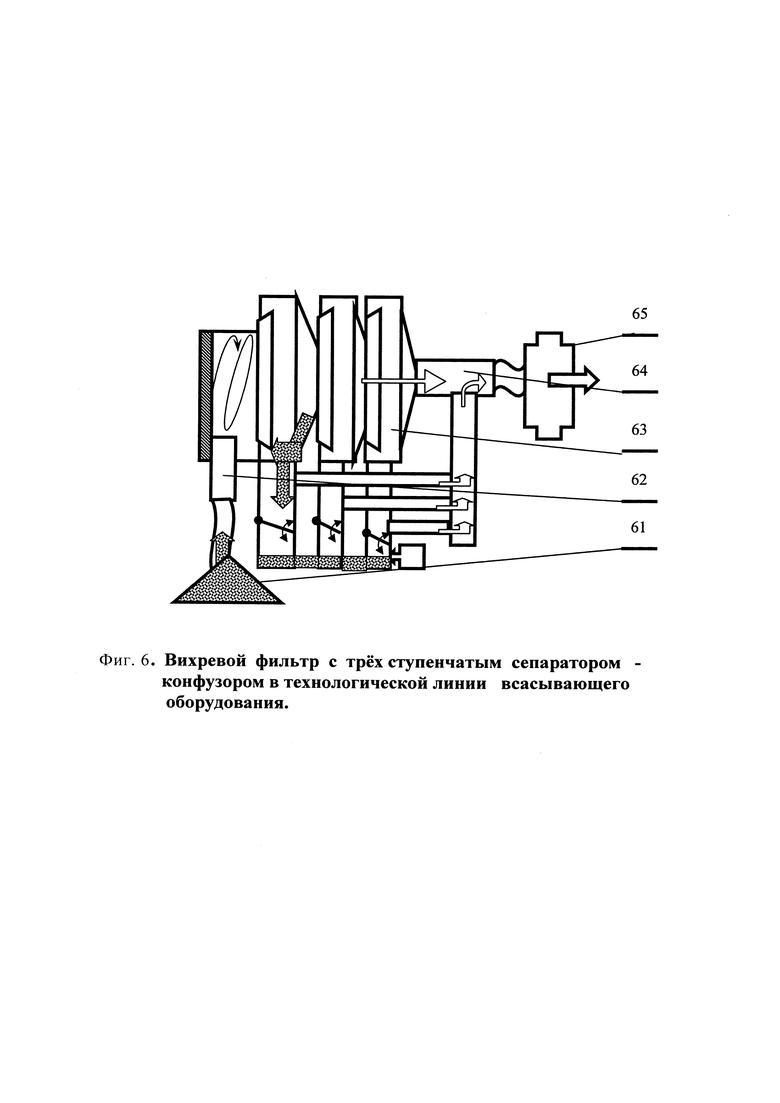

У вихревых фильтров всасывающего оборудования нет регламентируемых сроков их использования, срок их эксплуатации определяется сроком эксплуатации устройства в целом. На фиг.6. изображена принципиальная схема комплектации вихревого фильтра всасывающего оборудования в технологической линии с всасывающим устройством, например, насосом.

В зарубежных источниках информации, о настоящем, предлагаемом способе перемещения и переработке смесей сведений нет. Осуществление изобретения.

Осуществление способа заключается в изготовлении предложенной технологической схемы. Всасывающее оборудование типовое, насосы имеющихся типов; путепроводы, контрольно - измерительная аппаратура типовая. Конструкция вихревого фильтра всасывающего оборудования простая, в нем нет составных и движущихся частей, как таковых. Входящие в устройство детали несложной геометрической формы, которые технологичны, изготовляться могут в любой механической мастерской. Новыми конструктивными и технологическими решениями в способе являются: циклон - конфузор, сепаратор - конфузор с тангенциально расположенными путепроводами для подвода смеси и путепроводами для отвода продуктов переработки смеси. Физический процесс, используемый в принципиальной схеме устройства, а именно вихревой эффект конфузора, делает их конструктивно простыми, технологичными в изготовлении, надежными и экологичными в эксплуатации, предполагает в них малые габариты. Выполнение данных решений возможно в каждой механической мастерской.

В настоящее время изготовлена действующая лабораторная модель, с применением бытового пылесоса «Шмель», изготовления 2000 г.

Краткое описание чертежей

Принципиальные технологические схемы «Способа перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора».

1. Схемы в комплектации с сепаратором - конфузором. Фиг 1.« Принципиальная технологическая схема способа перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора в комплектации с сепаратором - конфузором».

1. Тангенциальный путепровод загрязненной смеси

2. Вихревая труба завихрителя.

3. Приемная камера сепаратора - конфузора.

4. Сепаратор - конфузор

5. Магистральный поток эжектированного избыточного воздуха.

6. Путепровод обработанной смеси.

7. Путепровод избыточного воздуха в отводном путепроводе встречного вихря

8. Путепровод соединения с всасывающим агрегатом устройства.

9. Отводной путепровод частиц встречного вихря.

10. Площадка накопления обособленных частиц смеси;

11. Накопитель обособленных частиц встречного вихря.

13. Кран-шлюз выпуска смеси во внешнюю среду

14. Встречный вихрь в сепараторе - конфузоре.

15. Масса смеси, подлежащая переработке.

Фиг. 2. «Принципиальная технологическая схема способа перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора в комплектации с сепаратором - конфузором».

1. Тангенциальный путепровод смеси, подлежащей переработке.

2. Вихревая труба завихрителя.

3. Приемная камера сепаратора - конфузора.

4. Сепаратор - конфузор

5. Эжектированный поток избыточного воздуха в отводном путепроводе.

6. Путепровод обработанной смеси.

7. Путепровод избыточного воздуха в отводном путепроводе встречного вихря

9. Отводной путепровод частиц встречного вихря.

14. Встречный вихрь.

Фиг. 3. «Вихревой фильтр всасывающего устройства с трех ступенчатым сепаратором - конфузором».

1. Тангенциальный путепровод смеси, подлежащей переработке.

2. 3авихритель вихревого фильтра.

3. Приемная камера сепаратора - конфузора.

4. Сепаратор - конфузор 1-го, 2-го, 3-го модуля.

5. Эжектированный поток избыточного воздуха в отводных путепроводах.

6. Путепровод обработанной смеси.

7. Путепровод отбора давления в отводном путепроводе встречного вихря

8. Путепровод соединения с всасывающим устройством.

9. Отводные путепроводы частиц встречного вихря от сепараторов - конфузоров.

10. Площадка накопления обособленных частиц встречного вихря

11. Сводный накопитель обособленных частиц (отходов).

12. Накопитель из обособленных частиц (отходов) 1-го, 2-го, 3-й модулей. 13 Масса смеси, подлежащая переработке

14. Встречный вихрь в сепараторе - конфузоре

15. Кран - шлюза выпуска смеси во внешнюю среду.

19. Магистральный путепровод отбора избыточного воздуха.

2. Схемы в комплектации с циклоном - конфузором.

Фиг. 4 «Принципиальная технологическая схема способа перемещения и переработки механических смесей с применением вихревого сепарирования с вихревым фильтром всасывающего оборудования с использованием вихревого эффекта конфузора в комплектации с циклоном - конфузором».

21. Циклон-конфузор второй ступени.

22. Циклон - конфузор первой ступени.

23. Основной вихревой поток с примесями.

24. Встречный вихревой поток в циклоне - конфузоре 1-ой ступени.

25. Отводной путепровод первой ступени

26. Накопитель примесей

27. Всасывающий путепровод от наконечника;

28 Смесь, подлежащая переработке.

29. Отводной путепровод 2-ой ступени (легкие фракции).

30. Путепровод от эжектора к отводному путепроводу

31. Встречный поток из второго циклона- конфузора.

32. Штуцер входного путепровода всасывающего агрегата

33. Входной путепровод - штанга во всасывающий агрегат.

34. Всасывающий агрегат устройства

35. Выходной путепровод всасывающего агрегата для очищенного потока смеси.

36. Фильтр (например, фильтр «НЕРО»).

37. Обособленные примеси (отходы).

38. Регулятор.

Фиг. 5. «Вихревой фильтр всасывающего устройства с трех ступенчатым циклоном - конфузором».

21. Циклоны - конфузоры 1-ой, 2-ой, 3-ей ступени.

23. Основной вихревой поток с примесями.

24. Встречный вихревой поток в циклоне - конфузоре i-ой ступени

25. Отводные путепроводы ступеней сепараторов.

26. Накопитель примесей (отходов)

28. Смесь, подлежащая переработке.

30. Путепровод от эжектора к отводному путепроводу

32. Штуцер входного путепровода всасывающего агрегата

33. Входной путепровод - штанга во всасывающий агрегат.

34. Всасывающий агрегат устройства

35. Выходной путепровод всасывающего агрегата отработанного потока.

36. Фильтр (например, фильтр «НЕРО»).

37. Обособленные примеси (отходы).

38. Регулятор

Фиг 6. « Вихревой фильтр всасывающего оборудования».с трех ступенчатым сепаратором - конфузором в технологической линии».

61. Механическая смесь, подлежащая переработке.

62. Тангенциальный путепровод в вихревую трубу.

63. Вихревой фильтр всасывающего оборудования

64. Всасывающий путепровод от вихревого фильтра к всасывающему устройству - насосу

65. Всасывающий агрегат всасывающего устройства - насос.

Изобретение предназначено для перемещения и переработки механических смесей. Способ перемещения и переработки механических смесей с применением вихревого сепарирования с фильтром всасывающего оборудования с использованием вихревого эффекта конфузора заключается в том, что осуществляют тангенциальное всасывание механической смеси в вихревую трубу, в которой образуется вихревой поток с периферийным и осевым слоем, затем поток перемещается в сепаратор-конфузор, в котором из плотных частиц периферийного слоя потока образуется движущийся противоположно первоначальному вихревому потоку встречный вихревой поток, который движется по отводному путепроводу в накопитель обособленных частиц смеси. Остающиеся в сепараторе-конфузоре менее плотные частицы продолжают движение в осевое отверстие меньшего основания сепаратора-конфузора, далее в следующее технологическое звено, вовлекая в свое движение по путепроводу отработанный избыточный воздух, который из накопителя обособленных частиц, отводного путепровода встречного вихря эжектируется до выравнивания давления в них с давлением всасывания, создаваемым всасывающим агрегатом в путепроводе обработанной смеси, далее перемещается во входной путепровод всасывающего агрегата оборудования. Модульный принцип и инвариантность вихревого оборудования, применяемого в способе, позволяют комплектовать многоступенчатые сепараторы-конфузоры, циклоны-конфузоры, применять их как вихревые фильтры всасывающего оборудования, для защиты поверхностей внутренних деталей всасывающих агрегатов. Вихревые фильтры всасывающего оборудования придают существенное преимущество аппаратам переработки механических смесей, позволяют производить захват частиц смеси непосредственно с места загрязнения с последующей очисткой и возвращением очищенного объема смеси в производственное помещение. Технический результат: повышение эффективности пылеулавливания, возможность эффективнее осуществить, например, процесс пылеочистки, не применять громоздкие, вентиляционные, аспирационные установки с длинной сетью путепроводов дорогостоящего оборудования. 3 з.п. ф-лы, 6 ил.

1. Способ перемещения и переработки механических смесей с применением вихревого сепарирования с фильтром всасывающего оборудования с использованием вихревого эффекта конфузора, заключающийся в том, что осуществляют тангенциальное всасывание механической смеси в вихревую трубу, в которой образуется вихревой поток с периферийным и осевым слоем, затем поток перемещается в сепаратор-конфузор, в котором из плотных частиц периферийного слоя потока образуется движущийся противоположно первоначальному вихревому потоку встречный вихревой поток, который движется по отводному путепроводу в накопитель обособленных частиц смеси, остающиеся в сепараторе-конфузоре менее плотные частицы продолжают движение в осевое отверстие меньшего основания сепаратора-конфузора, далее в следующее технологическое звено, вовлекая в свое движение по путепроводу отработанный избыточный воздух, который из накопителя обособленных частиц, отводного путепровода встречного вихря эжектируется до выравнивания давления в них с давлением всасывания, создаваемым всасывающим агрегатом в путепроводе обработанной смеси, далее перемещается во входной путепровод всасывающего агрегата оборудования.

2. Способ перемещения и переработки механических смесей по п. 1, отличающийся тем, что в качестве технологических звеньев применяют сепараторы-конфузоры, а также циклоны-конфузоры.

3. Способ перемещения и переработки механических смесей по п. 1, отличающийся тем, что в составе вихревого перерабатывающего оборудования применяются многоступенчатые сепараторы-конфузоры, циклоны-конфузоры.

4. Способ перемещения и переработки механических смесей по п. 1, отличающийся тем, что при всасывании механической смеси захват частиц осуществляют непосредственно в зоне работы, в месте возникновения загрязнения, с последующей очисткой и возвращением очищенного потока среды в производственное помещение.

| СПОСОБ ПЕРЕМЕЩЕНИЯ МЕХАНИЧЕСКИХ СМЕСЕЙ С ИСПОЛЬЗОВАНИЕМ ВИХРЕВОГО ЦИКЛОННОГО ПЫЛЕУЛАВЛИВАТЕЛЯ (ПЫЛЕСОСА) | 2018 |

|

RU2687918C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕХАНИЧЕСКИХ СМЕСЕЙ С ПРИМЕНЕНИЕМ ВИХРЕВОГО КОМПЛЕКСА ГЛУБОКОЙ СЕПАРАЦИИ - ВКГС | 2017 |

|

RU2687923C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕХАНИЧЕСКИХ СМЕСЕЙ НА ОСНОВЕ ИСПОЛЬЗОВАНИЯ СВОЙСТВ ВИХРЕВОГО ПОТОКА И ПРИМЕНЕНИЯ ВИХРЕВОГО СЕПАРАТОРА-КОНФУЗОРА | 2010 |

|

RU2475310C2 |

| US 4289611 A1, 15.09.1981 | |||

| US 3884660 A1, 20.05.1975. | |||

Авторы

Даты

2023-01-26—Публикация

2022-02-15—Подача