Изобретение относится к технологии пропитки древесины с предварительной сушкой и может быть использовано для уменьшения биодеструкции древесины и повышения ее огнестойкости.

Известен способ обработки древесины путем многоступенчатой камерной сушки пиломатериалов, заключающийся в том, что перед обработкой температуру в камере сушки устанавливают ниже «точки росы», затем подают в камеру взвесь водорастворимого антисептика и досушивают поверхностные слои древесины [1].

Однако недостатками данного способа является его многоступенчатость и сложность практического осуществления, низкая эффективность пропитки по критерию затрат энергоресурсов, и, как следствие, снижение антисептических и огнезащитных свойств изделий из древесины.

Известен способ обработки древесины, включающий стадии размещения древесины в герметичном резервуаре, эвакуацию из герметичного резервуара для создания вакуумной среды для древесины, нанесение жидкости на древесину. Этот способ может также включать последующий этап нагрева древесины и предшествующий этап предварительного нагрева древесины электромагнитным излучением через один или несколько электродов [2].

Однако данный способ является сложным в реализации, поскольку включает стадии размещения и обработки древесины в герметичном резервуаре, что требует неоправданно больших затрат энергоресурсов при обработке тонкомерных элементов из древесины.

Известен способ обработки древесины, заключающийся в том, что перед пропиткой древесину подвергают воздействию вакуума в течение 5-10 минут при 560-650 мм рт.ст., затем в рабочий объем подают пары антисептика под давлением 0,5-1,5 атм, после чего рабочий объем заполняют жидким антисептиком с температурой 50-65°C, повышая давление до 2,8-80,0 атм, которое поддерживают в течение 25-40 минут, или в два этапа по 10-20 минут с промежуточным сливом антисептика и созданием незначительного вакуума в автоклаве глубиной 560-650 мм рт.ст., т.е на 14-26% ниже атмосферного [3].

Однако данный способ сушки и пропитки древесины является энергоемким, сложным в реализации и недостаточно эффективным, поскольку перед пропиткой древесину подвергают воздействию вакуума в течение 5-10 минут при 560-650 мм рт.ст., а для пропитки используют пары антисептика, после чего рабочий объем заполняют жидким антисептиком. Пары антисептика могут быть опасными для операторов оборудования для вакуумирования.

Наиболее близки аналогом предлагаемого способа пропитки древесины является известный способ сушки и пропитки древесины [4], который включает в себя процессы удаления свободной и связанной влаги и пропитку, путем чередования циклов создания вакуума (вакуумирования) в полости сушильной камеры, заполненной древесиной посредством ее соединения с ресивером за время 0,1-1,0 с, выдержки в течение времени, достаточном для установления равновесного давления паров влаги в сушильно-пропиточной камере и ресивере, нагрев древесины до среднеобъемной температуры 80-100°C, при этом сушку древесины циклами проводят после достижения древесиной заданной температуры с увлажнением и пропиткой древесины пропитывающей жидкостью с последующей выдержкой в каждом цикле в течение времени, необходимом для нагрева древесины до заданной температуры.

Однако данный способ сушки и пропитки древесины является энергоемким, сложным в реализации и недостаточно эффективным, поскольку требует чередования циклов создания вакуума в полости сушильной камеры. Данный способ является избыточно затратным по критериям расхода энергии и времени, если выполняется пропитка тонкомерных элементов из древесины осины и сосны, предназначенных для использования в кровлях.

Технический результат от применения предлагаемого способа пропитки древесины заключается в повышении эффективности пропитки по критерию затрат энергии и производительности, а также в упрощении технологии пропитки в сочетании с предварительной сушкой. Данный технический результат достигается за счет того, что в предлагаемом способе пропитки древесины, включающем нагрев древесины до среднеобъемной температуры 80-100°C и погружение ее в пропиточную жидкость, перед погружением выполняют неполную сушку древесины с потерей от 5 до 20% влаги, содержавшейся в древесине перед сушкой, причем интервал времени после завершения неполной сушки и погружением в пропиточную жидкость составляет от 1 до 60 секунд, а продолжительность пропитывания составляет от 10 до 60 минут.

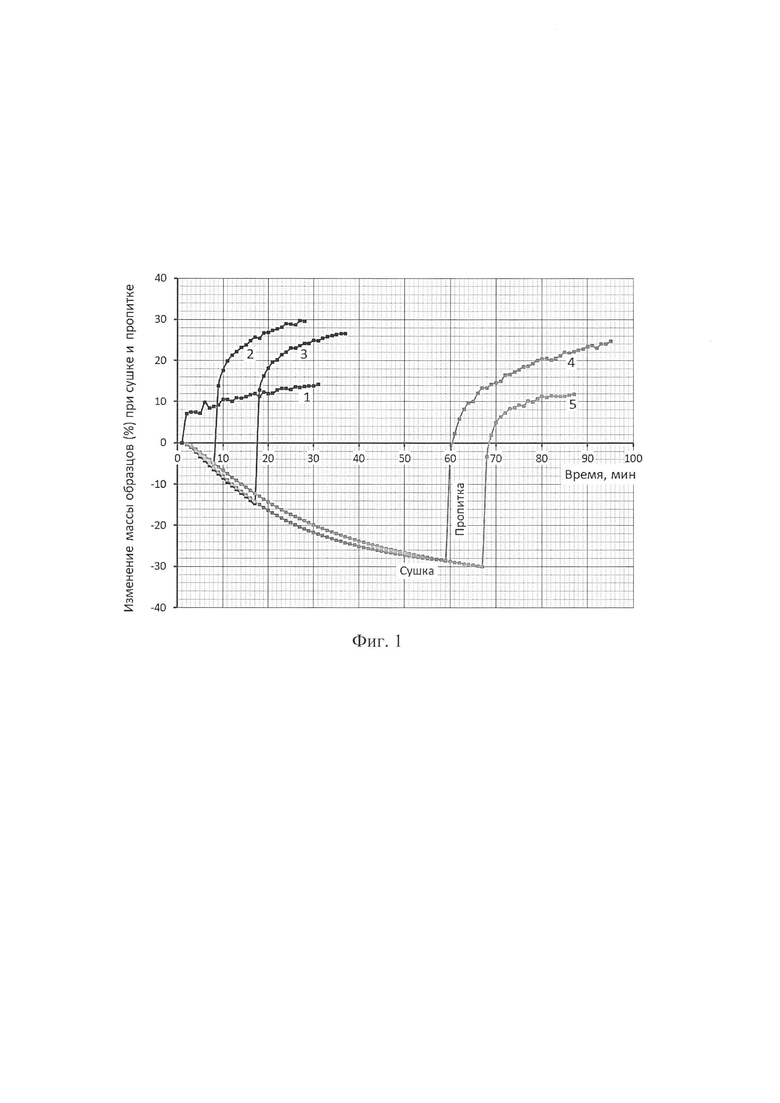

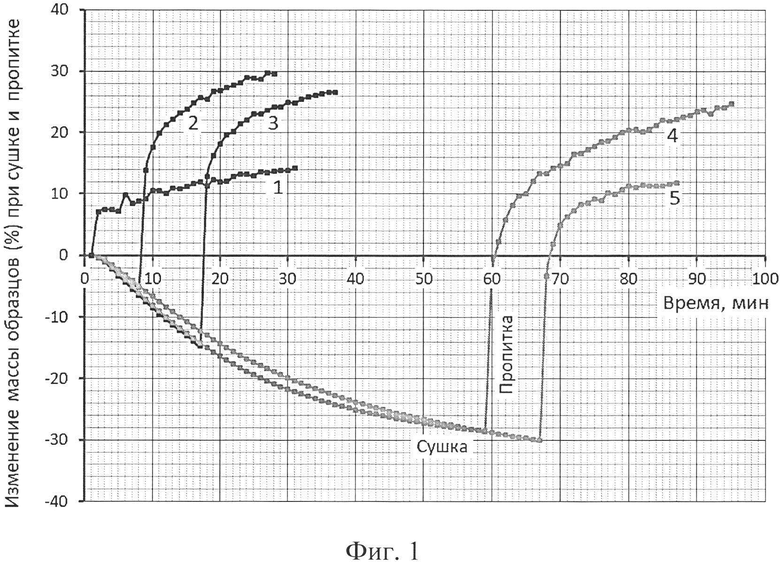

На фиг. 1 изображен график изменения массы образцов древесины в процессе их сушки и пропитки.

Техническая реализация способа пропитки древесины. Техническая реализация предлагаемого способа пропитки древесины включает в себя следующие технологические операции: неполная сушка древесины, как отличительный признак способа, с потерей от 5 до 20% влаги, содержавшейся в древесине перед сушкой; погружение древесины после завершения неполной сушки в ванну с пропиточной жидкостью для пропитки в течение от 10 до 60 минут; отличительным признаком предлагаемого способа является также ограничение интервала времени после завершения неполной сушки древесины и погружением в пропиточную жидкость, а именно, данный интервал составляет от 1 до 60 секунд, в зависимости от объема материалов и особенностей технологического оборудования для сушки, пропитки и межоперационной транспортировки обрабатываемой древесины.

Чем меньше указанный выше интервал времени после завершения неполной сушки древесины и ее погружением в пропиточную жидкость, тем выше эффективность пропитки по критерию поглощенной пропиточной жидкостью.

Пример технической реализации способа пропитки древесины. Для обоснования отличительных признаков предлагаемого способа пропитки древесины, а именно, неполной сушки с потерей от 5 до 20% влаги, ограничений интервала времени после завершения неполной сушки древесины и погружением в пропиточную жидкость от 1 до 60 секунд, продолжительности пропитывания от 10 до 60 минут, была выполнена пропитка двух партий образцов из древесины осины. Результаты неполной сушки и последующей пропитки приведены в виде графиков на фиг. 1.

В качестве пропиточной жидкости может использоваться, например, антипирен MEDERA 200 Cherry с антисептическими свойствами [5].

Нисходящие ветви графиков (фиг. 1) соответствуют сушке и, соответственно, уменьшению массы образцов за счет уменьшения их влажности. Восходящие ветви графиков на фиг. 1 соответствуют пропитке и, соответственно, увеличению их массы образцов за счет поглощаемой пропиточной жидкости.

Представленные на фиг. 1 данные показывают следующее.

Поглощение пропиточной жидкости в течение 30 мин и, соответственно, увеличение массы образца 1 без предварительной сушки составило 14% (кривая 1 на фиг. 1).

Предварительная неполная сушка, с потерей 5% влаги увеличивает поглощение пропиточной жидкости в течение 30 мин и, соответственно, увеличение массы подсушенного образца 2 на 35% (кривая 2 на фиг. 1).

Предварительная неполная сушка, с потерей 15% влаги увеличивает поглощение пропиточной жидкости в течение 20 мин и, соответственно, увеличение массы подсушенного образца 3 на 41% (кривая 3 на фиг. 1).

Образцы 1, 2 и 3 изготовлены из древесины осины с начальной влажностью 40%.

Предварительная почти полная сушка образца, изготовленного из древесины с начальной влажностью 30%, увеличивает поглощение пропиточной жидкости в течение 30 мин и, соответственно, увеличение массы подсушенного образца 4 на 52% (кривая 4 на фиг. 1).

Предварительная неполная сушка, с потерей 30% влаги увеличивает поглощение пропиточной жидкости в течение 20 мин и, соответственно, увеличение массы подсушенного образца 5, изготовленного из древесины с начальной влажностью 33%, на 42% (кривая 5 на фиг. 1).

Во всех случаях наиболее интенсивен процесс пропитки в течение первой минуты после окончания сушки. Например, пропитка образца без предварительной сушки (кривая 1 на фиг. 1) приводит к увеличению его массы на 7% в течение первой минуты, затем количество поглощаемой жидкости почти линейно растет и в течение 30 мин масса образца увеличивается на 14%.

Получение заявленного технического результата достигается за счет того, что в предлагаемом способе пропитки древесины используется быстро протекающий процесс поглощения пропиточной жидкости непосредственно после неполной сушки. Примерно через 60 секунд скорость поглощения жидкости уменьшается и эффективность пропитки снижается.

Если нагрев древесины меньше 80°C, то процесс сушки замедляется и его эффективность по критерию затрат времени существенно уменьшается. С увеличением температуры процесс сушки ускоряется, однако, если температура древесины превысит 100°C, то может возрастать хрупкость древесины, значительно изменяться ее структура, прочность, модуль упругости и цвет.

Если осуществляется неполная сушка древесины с потерей меньше 5% влаги, содержавшейся в древесине перед сушкой, то эффективность пропитки снижается. С увеличением потери влаги при неполной сушке эффективность пропитки возрастает, однако, если выполняется неполная сушка древесины с потерей более 20% влаги, содержавшейся в древесине перед сушкой, то эффективность пропитки повышается незначительно, но существенно возрастают затраты времени и энергии на сушку.

Если интервал времени после завершения неполной сушки и погружением в пропиточную жидкость составляет более 60 секунд, то эффект ускорения процесса пропитки после предварительной сушки при температуре 80-100°C исчезает. С уменьшением данного интервала эффективность сушки возрастает, однако технически сложно сделать данный интервал меньше 1 секунды. Таким образом, в заявленном способе обеспечивается упрощении технологи пропитки в сочетании с предварительной сушкой.

Если продолжительность пропитывания меньше 10 минут, то количество поглощенной пропиточной жидкости будет недостаточным для защиты древесины от огня и от биодеструкции. С увеличением продолжительности пропитывания количество поглощенной пропиточной жидкости возрастает, однако продолжительность пропитки более 60 минут нецелесообразна, т.к. несоразмерно возрастают затраты времени на пропитку.

Таким образом, реализация предлагаемого способа пропитки древесины обеспечивает достижение заявленного технического результата, который заключается в повышении эффективности пропитки по критерию затрат энергии и производительности, а также в упрощении технологи пропитки в сочетании с предварительной сушкой.

Библиография

1. Способ обработки древесины. Патент RU 2119426. МПК B27K 3/14 (1995.01), B27K 5/04 (1995.01). Опубликовано: 27.09.1998.

2. Process for treating wood. Patent US 9440372 B2. B05D 3/00 (2006.01), B27K 3/08 (2006.01). Prior Publication Data US 2011/0212273 A1 Sep. 1, 2011.

3. Способ обработки древесины. Патент RU 2026777. МПК В27К 3/08 (1995.01). Опубликовано: 20.01.1995.

4. Способ сушки и пропитки древесины. Патент RU 2351860. МПК F26B 5/04 (2006.01). Опубликовано: 10.04.2009.

5. MEDERA 200 Cherry. http://pro-brite.com/files/opis_pdf/707_medera_200_cherry.pdf

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| ПОЛИМЕРИЗАЦИОННО-ПРОПИТОЧНЫЙ РАСТВОР ДЛЯ МОДИФИЦИРОВАНИЯ ДРЕВЕСИНЫ | 2011 |

|

RU2479422C2 |

| Способ локальной модификации древесины в строительных конструкциях | 2018 |

|

RU2713115C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СПОСОБ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ, ПРОЧНОСТИ И ПОЖАРОСТОЙКОСТИ ДРЕВЕСИНЫ | 2014 |

|

RU2568471C2 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2595012C1 |

| СПОСОБ ГЛУБОКОЙ ПРОПИТКИ ДРЕВЕСИНЫ | 2006 |

|

RU2339504C2 |

| Композиционный состав для гидрофобизации и консервирования древесины | 2021 |

|

RU2777340C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2009 |

|

RU2386912C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к пропитке древесины с предварительной сушкой. Выполняют нагрев древесины до среднеобъемной температуры 80-100°C и погружение в пропиточную жидкость. Перед погружением выполняют неполную сушку древесины с потерей от 5 до 20% влаги, содержавшейся в древесине перед сушкой. При этом интервал времени после завершения неполной сушки и погружением в пропиточную жидкость составляет от 1 до 60 с, а продолжительность пропитывания составляет от 10 до 60 мин. Упрощается процесс пропитки древесины. 1 ил.

Способ пропитки древесины, включающий нагрев древесины до среднеобъемной температуры 80-100°C и погружение в пропиточную жидкость, отличающийся тем, что перед погружением выполняют неполную сушку древесины с потерей от 5 до 20% влаги, содержавшейся в древесине перед сушкой, причем интервал времени после завершения неполной сушки и погружением в пропиточную жидкость составляет от 1 до 60 с, а продолжительность пропитывания составляет от 10 до 60 мин.

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 1991 |

|

RU2026777C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2009 |

|

RU2511887C2 |

| US 9440372 B2, 13.09.2016 | |||

| US 9415526 B2, 16.08.2016. | |||

Авторы

Даты

2019-05-21—Публикация

2018-06-27—Подача