Изобретение относится к измерительной технике, в частности к пьезоэлектрическим датчикам для регистрации частоты вихреобразования в вихревых расходомерах газа, пара и других многофазных сред, содержащих жидкую и газообразную фракцию.

Известно, что за телом обтекания в потоке жидкости, газа или пара образуется цепочка вихрей, так называемая вихревая дорожка Кармана, причем частота образующихся вихрей пропорциональна скорости потока жидкости, газа или пара, поэтому регистрация частоты вихрей позволяет измерить скорость потока и, следовательно, расход жидкости, газа или пара в трубопроводе.

Известны датчики давления для вихревых расходомеров [1, 2] с рабочей температурой до 500°C, содержащие пьезоэлектрический элемент, размещенный в цилиндрическом металлическом корпусе. Недостатком этих расходомеров является то, что датчики устанавливаются в проточной части расходомера заподлицо со стенкой трубы. При измерении расхода насыщенного пара в потоке неизбежно присутствует жидкая фаза, которая локализуется у стенки трубы, что препятствует нормальной работе датчиков давления и приводит к существенной погрешности измерений расходомера, достигающей 10% и более.

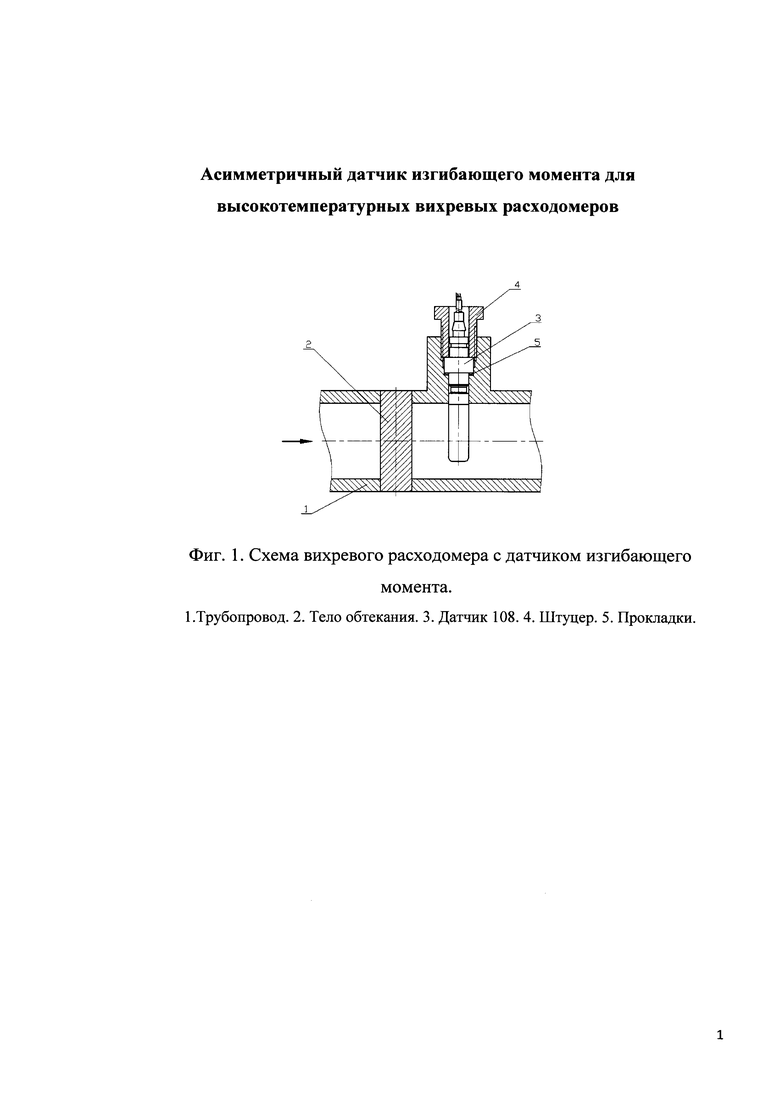

Наиболее близким по технической сущности является датчик изгибающего момента [3, 4], фиг. 1, 2, содержащий корпус, к торцу которого прикреплена наружная пластина (крыло), толщина которой уменьшается от торца корпуса до свободного конца пластины так, что угол между плоскостями пластины составляет 1,5…4° (балка равного сопротивления). Эта пластина помещается в измеряемый поток за телом обтекания так, что ее плоскость симметрии лежит на оси трубопровода и параллельна потоку (фиг. 1). Со стороны вихрей на крыло действует переменная сила давления с частотой

где ν - скорость потока, d - характерный размер (ширина) тела обтекания, а Sh - число Струхаля, которое в широком интервале чисел Рейнольдса 200<Re<200000 изменяется слабо и близко к 0,2. Силы давления на крыло вызывают периодические изгибные деформации крыла, передающиеся на корпус. Внутри корпуса установлен пьезоэлемент в виде полого цилиндра, поляризованного в радиальном направлении; внешняя цилиндрическая поверхность покрыта сплошным электродом, а на внутренней поверхности электрод разрезан на две части, причем плоскость разреза совпадает с плоскостью крыла. При изгибе крыла, например, вправо правая половина пьезоэлемента испытывает осевое сжатие, а левая - растяжение, и между внутренними электродами пьезоэлемента возникает за счет пьезомодуля пьезокерамики d31 электрический сигнал - напряжение (в режиме холостого хода) или заряд (в режиме короткого замыкания), частота которого равна частоте внешнего воздействия на крыло. По кабелю, концы которого припаиваются к электродам пьезоэлемента, сигнал передается на регистрирующие приборы.

Недостатком данного технического решения является ограничение по предельной температуре 290°C. Это обусловлено следующими причинами:

- пьезоэлектрический материал ЦТС-83Г имеет точку Кюри около 360°C и предельные температуры при длительной работе 300°C. Другие пьезоэлектрические материалы системы ЦТС (цирконат-титанат свинца) имеют температуру точки Кюри, не превышающую 420°C (ЦТС-21), и максимальную рабочую температуру 350°C;

- применяемый припой ПСР-2,5 имеет температуру плавления 294°C;

- кабель АВКТ-6 имеет термостойкость 300°C.

С целью повышения границы рабочего диапазона температур могут быть использованы пьезоэлектрические материалы на основе титаната висмута (ТВ-2, ТВ-3) с точкой Кюри более 600°C и рабочей температурой до 500°C, а также титаната-ниобата висмута (ТНВ-1 и др.) с точкой Кюри 900°C и рабочей температурой до 700°C.

Однако недостатком этих материалов является то, что пьезомодуль d31 у них чрезвычайно мал. Например, материал НТВ-1, имеющий максимальную рабочую температуру 500°C, характеризуется очень малой величиной пьезомодуля d31 - на два порядка ниже, чем у ЦТС-83Г, тогда как пьезомодуль d33 лишь на порядок ниже, чем у ЦТС-83Г. Поэтому для его использования необходимо изменить конструкцию датчика так, чтобы он работал на продольном пьезомодуле d33.

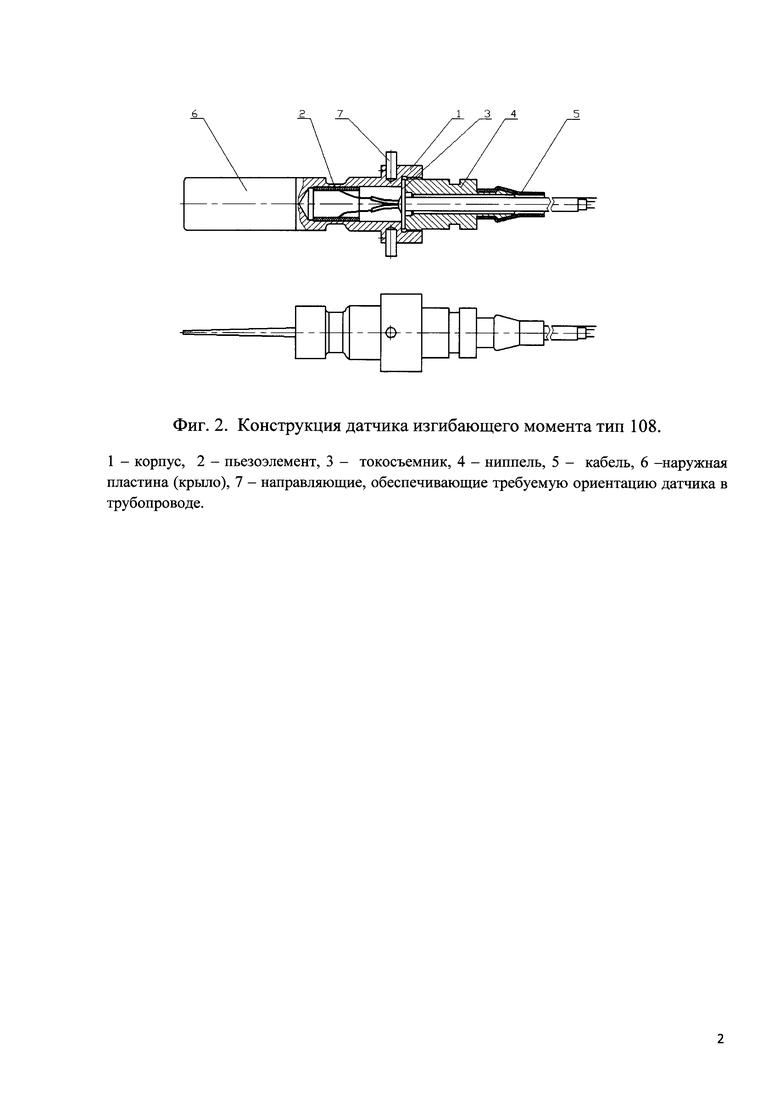

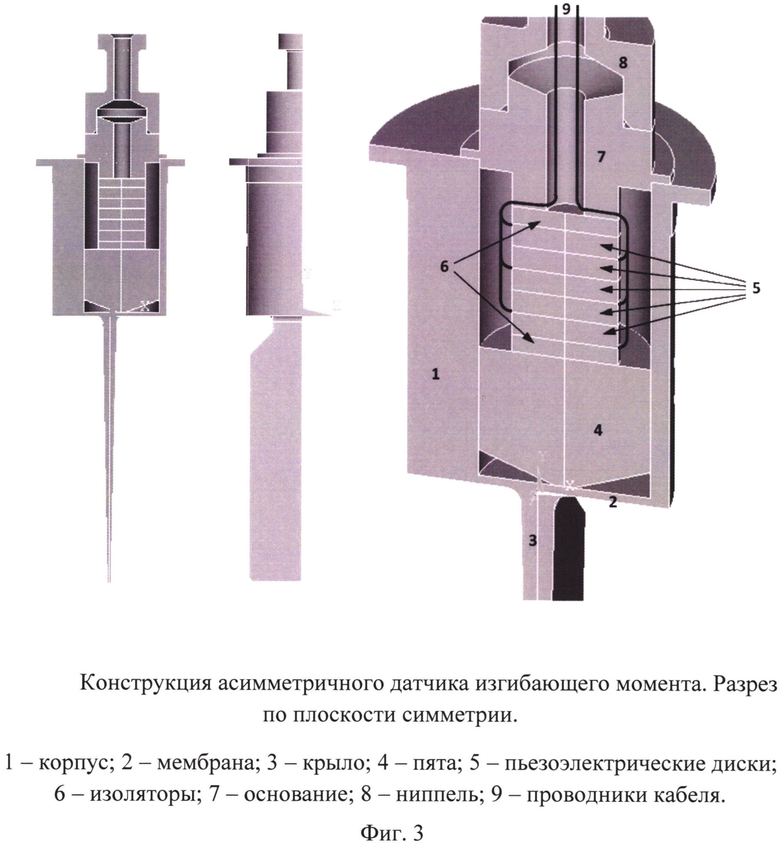

Предлагаемая ниже конструкция (фиг. 3) имеет чувствительный элемент в виде набора соосных пьезоэлектрических дисков, поляризованных по толщине, который установлен в цилиндрическую полость в корпусе, ось которой смещена относительно оси корпуса и плоскости наружной пластины (крыла). Наружная пластина клиновидного сечения (балка равного сопротивления) с углом между плоскостями 2…4° прикреплена более толстым концом к мембране, покрывающей торец корпуса. Чувствительный элемент опирается на металлическую пяту в виде цилиндра, свободно скользящего вдоль стенок полости и заканчивающегося усеченным конусом, узкий конец которого опирается на мембрану. Благодаря смещению осей изгибные колебания пластины, передаваемые на мембрану и пяту, вызывают напряжения сжатия-растяжения вдоль оси чувствительного элемента, и на его электродах возникает переменный электрический сигнал, амплитуда которого пропорциональна пьезомодулю d33, а частота равна частоте внешнего воздействия со стороны вихрей. Этот сигнал через кабель выводится на измерительные приборы, фиксирующие частоту, которая пропорциональна скорости потока.

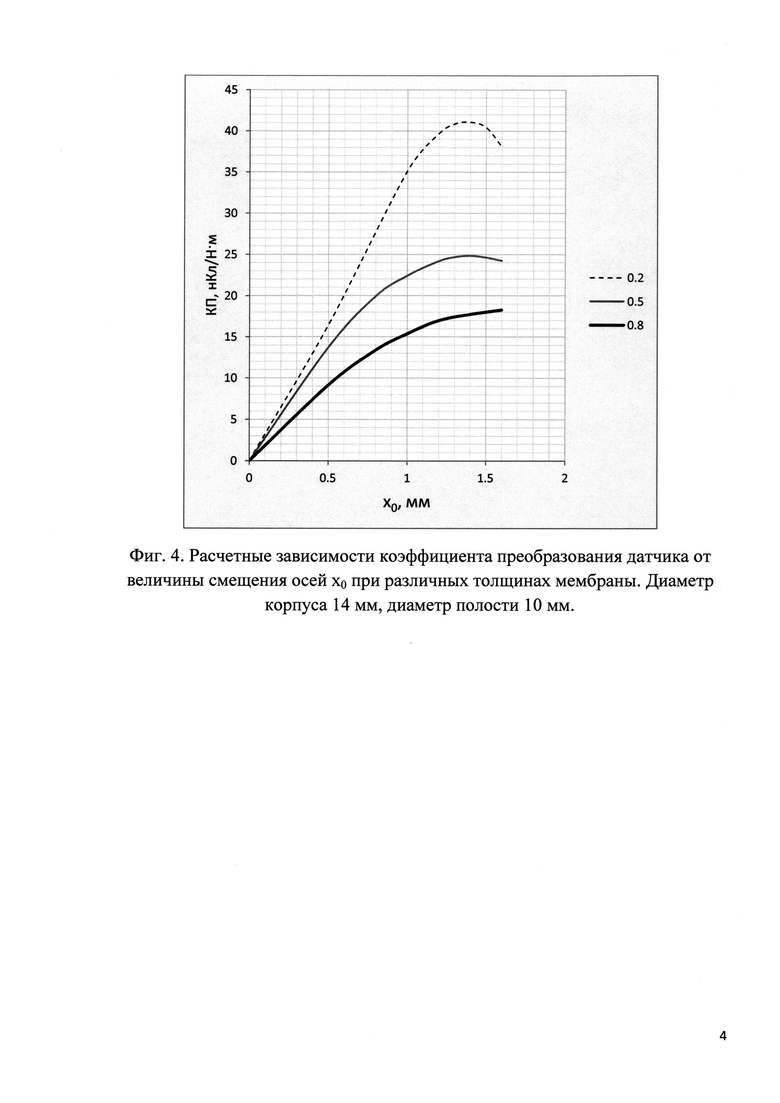

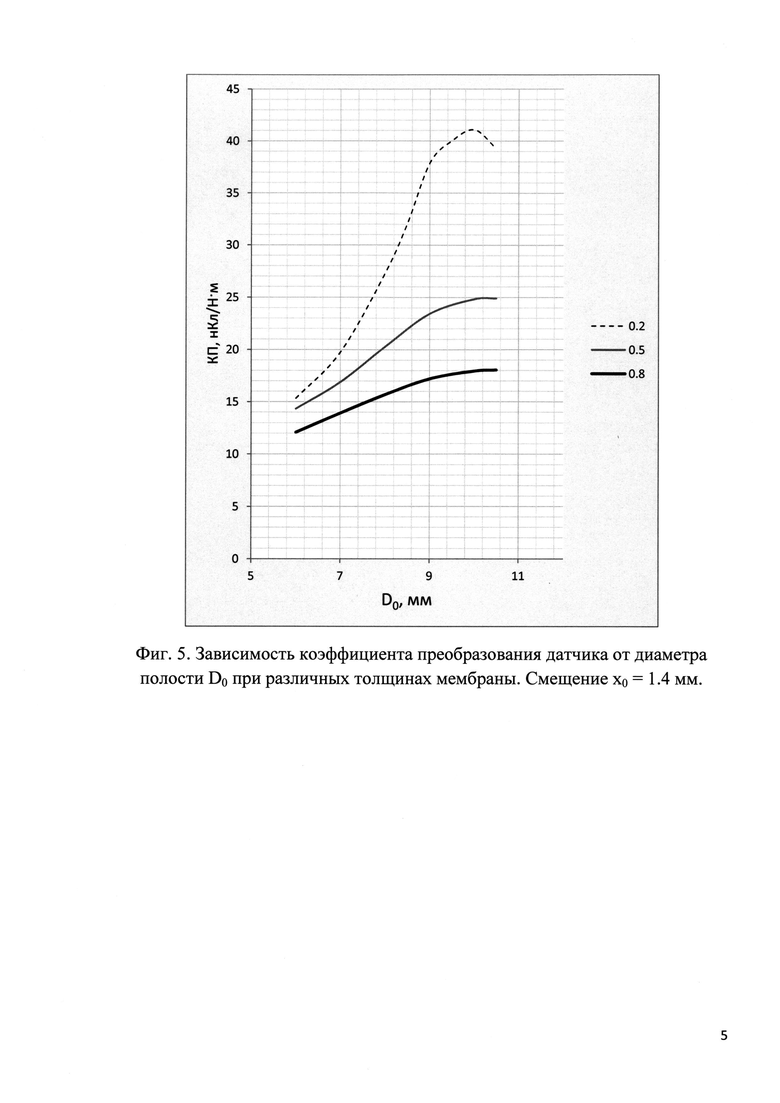

С помощью метода конечных элементов в рамках пакета программ ANSYS проведено моделирование датчика [3-5]. Исследовался вопрос о выборе оптимальных геометрических характеристик и, прежде всего, об оптимальной величине смещения оси полости датчика относительно оси корпуса. На фиг. 4 приведены расчетные зависимости коэффициента преобразования датчика от величины смещения осей x0 при различных толщинах мембраны. Диаметр корпуса 14 мм, диаметр полости 10 мм. Как видно из рисунка, максимальная чувствительность датчика (коэффициент преобразования КП) достигается при смещении осей x0=1,4 мм. Чувствительность датчика возрастает с ростом диаметра полости D0 (фиг. 5) и с уменьшением толщины мембраны, но при этом могут снижаться его прочностные характеристики.

Прочностные характеристики датчика включают в себя характеристики прочности по отношению к температурным напряжениям, по отношению к внешнему гидростатическому сжатию, по отношению к комбинированному воздействию температур и давлений, а также характеристики прочности к переменным динамическим нагрузкам со стороны вихрей.

Задача обеспечения прочности в широком температурном диапазоне диктует выбор материалов, согласующихся по величинам коэффициентов линейного термического расширения (КЛТР) α.

Термостойкая пьезокерамина НТВ-1 в поляризованном анизотропном состоянии имеет коэффициенты расширения

αx=8,6⋅10-6 К-1; αz=6,4⋅10-6 К-1,

а в неполярном состоянии (материал изолятора)

α=(2αx+az)/3≈7,9⋅10-3 K-1.

КЛТР титанового сплава ОТ4-1 равен 8⋅10-6 К-1. Близость КЛТР материалов обеспечивает относительно невысокие внутренние термические напряжения в широком температурном интервале. Расчет методом конечных элементов позволяет оценить эти напряжения и сравнить их с предельными напряжениями материалов. Для титанового сплава предельное напряжение характеризуется величиной интенсивности напряжений Sint≈600 МПа. Прочность хрупких керамических материалов характеризуется величинами максимального растягивающего напряжения S+≈40 МПа и максимального по модулю сжимающего напряжения S-≈400 МПа [2].

Приведем оценки внутренних механических напряжений при выборе температуры сборки 220°C.

Наибольшие напряжения в металле Sint достигаются, как правило, в окрестности контакта пята-мембрана. В керамике наибольшие растягивающие напряжения S+ достигаются в изоляторах.

Температурные напряжения при толщине мембраны 0,2 мм при T=20°C:

Sint=61,3 МПа (вблизи контакта пята-мембрана)

S+=19,2 МПа (изолятор)

S-=-25,4 МПа (изолятор).

При T=500°C:

Sint=283 МПа (вблизи контакта пята-мембрана)

S+=35,9 МПа (изолятор)

S-=-23,8 МПа (изолятор).

Температурные напряжения при толщине мембраны 0,5 мм при T=20°C:

Sint=61,7 МПа (вблизи контакта пята-мембрана)

S+=18,8 МПа (пьезоэлементы)

S-=-25,4 МПа (изолятор).

При T=500°C:

Sint=86,4 МПа (вблизи контакта пята-мембрана)

S+=36,8 МПа (изолятор)

S-=-26,0 МПа (пьезоэлементы).

При совместном воздействии высокой температуры (500°C) и гидростатического давления определяющая роль принадлежит воздействию давления. При толщине мембраны Hm=0,5 мм интенсивность механических напряжений в металле линейно возрастает с ростом давления и достигает критических значений 600 МПа при предельном гидростатическом давлении 28 МПа, тогда как напряжения S+ в керамике с ростом давления возрастают слабо и остаются в допустимых пределах 38 МПа, а сжимающие напряжения S - намного ниже пределов прочности. При Hm=0,2 мм предельные давления равны 11 МПа.

Проблема термостойкости припоя решается применением упругих контактных элементов. В данном случае предлагается применение контактной сварки электродов пьезоэлементов с проводниками кабеля КТМС, выдерживающего температуру до 600°C и более.

Технический результат: повышение верхней границы рабочего температурного диапазона датчика до границ рабочих температур пьезокерамики НТВ-1 +500°C, что достигается изменением конструкции датчика, позволяющей работать на продольном пьезомодуле.

Сущность изобретения поясняется чертежами.

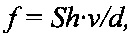

На фиг. 1 показана схема вихревого расходомера с датчиком изгибающего момента: 1 - трубопровод, 2 - тело обтекания, 3 - датчик, 4 - штуцер, 5 - прокладки.

На фиг. 2 показана конструкция датчика изгибающего момента тип 108 (прообраз): 1 - корпус, 2 - пьезоэлемент, 3 - токосъемник, 4 - ниппель, 5 - кабель, 6 - наружная пластина (крыло), 7 - направляющие, обеспечивающие требуемую ориентацию датчика в трубопроводе.

На фиг. 3 показан датчик изгибающего момента в разрезе по плоскости симметрии: 1 - корпус; 2 - мембрана; 3 - крыло; 4 - пята; 5 - пьезоэлектрические диски; 6 - изоляторы; 7 - основание; 8 - ниппель; 9 - проводники кабеля.

На фиг. 4 показаны расчетные зависимости коэффициента преобразования датчика от величины смещения осей x0 при различных толщинах мембраны. Диаметр корпуса 14 мм, диаметр полости 10 мм.

На фиг. 5 показаны графики зависимости коэффициента преобразования датчика от диаметра полости D0 при различных толщинах мембраны. Смещение x0=1,4 мм.

Из приведенных материалов видно, что предложенное техническое решение обеспечивает повышение температурной границы работоспособности устройства за счет изменения конструкции датчика, позволяющей работать на продольном пьезомодуле и применять высокотемпературную пьезокерамику с малым поперечным пьезомодулем.

Отметим, что в отечественной и мировой практике нет расходомеров, работающих с насыщенным паром при температурах более 350°C.

Источники информации

1. Кремлевский П.П. Расходомеры и счетчики количества. 3-е изд., перераб. и доп. Л.: Машиностроение, 1975. 776 с.

2. Богуш М.В. Пьезоэлектрические датчики для экстремальных условий эксплуатации // Пьезоэлектрическое приборостроение: Сборник. В 3 т. Т. 3. Ростов н/Д: Издательство СКНЦ ВШ, 2006. 346 с.

3. Богуш М.В., Пикалев Э.М. Проектирование пьезоэлектрических датчиков изгибающего момента для вихревых расходомеров газа и пара // Приборы и системы. Управление, контроль, диагностика. 2008, №3.

4. Богуш М.В., Пикалев Э.М. Оценка допустимых условий эксплуатации пьезоэлектрических датчиков изгибающего момента для вихревых расходомеров газа и пара // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. 2008, №5, с. 50-54.

5. Богуш М.В. Проектирование пьезоэлектрических датчиков на основе пространственных электроупругих моделей // Пьезоэлектрическое приборостроение. Т. IX. Техносфера, М., 2014. 312 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2015 |

|

RU2608331C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ДАТЧИК ДЛЯ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2021 |

|

RU2771011C1 |

| ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ВЫСОКОТЕМПЕРАТУРНЫЙ ДЛЯ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2020 |

|

RU2766105C2 |

| ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2020 |

|

RU2765898C2 |

| ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ДЛЯ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2019 |

|

RU2709430C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК УДАРА | 2013 |

|

RU2533539C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ДАТЧИК ИЗГИБАЮЩЕГО МОМЕНТА ДЛЯ ВИХРЕВЫХ РАСХОДОМЕРОВ | 2020 |

|

RU2737074C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ | 1994 |

|

RU2089897C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2000 |

|

RU2185351C2 |

| Преобразователь вихрей вихревого расходомера | 2018 |

|

RU2691285C1 |

Заявляемый датчик используется в вихревых расходомерах жидкости, газа и пара при измерении их расхода в напорных трубопроводах. Отличительной особенностью заявленного решения является использование высокотемпературных пьезоэлектрических материалов, которые отличаются чрезвычайно низкими значениями поперечного пьезомодуля d31, но приемлемыми значениями d33. В настоящем устройстве предлагается асимметричная конструкция, позволяющая преобразовать изгибающий момент силы, действующий со стороны вихрей на крыло датчика, в напряжения сжатия-растяжения вдоль оси пакета пьезоэлементов, генерирующих электрический сигнал, пропорциональный продольному пьезомодулю d33. Чувствительный элемент имеет вид набора соосных пьезоэлектрических дисков, поляризованных по толщине и установленных в цилиндрической полости, ось которой смещена относительно плоскости наружной пластины, благодаря чему изгибные деформации этой пластины, передающиеся через мембрану, вызывают напряжения сжатия-растяжения вдоль оси пьезоэлектрических дисков. Технический результат - повышение верхней границы рабочего температурного диапазона расходомера. 5 ил.

Датчик изгибающего момента для вихревых расходомеров жидкости или газа, устанавливаемый в трубопроводе за телом обтекания, порождающим в потоке жидкости (газа) цепочку вихрей, частота которых пропорциональна скорости потока жидкости (газа), имеющий наружную пластину, один конец которой прикреплен к торцу цилиндрического корпуса, другой конец свободен, а толщина пластины линейно уменьшается от закрепленного конца к свободному с углом между плоскостями, равным 2…4°, воспринимающую переменный изгибающий момент силы давления со стороны вихрей и вызывающую переменные деформации корпуса, и один или несколько пьезоэлектрических элементов, находящихся в полости корпуса и преобразующих изгибающий момент в переменный электрический сигнал, частота которого равна частоте появления вихрей, отличающийся тем, что, с целью расширения температурного диапазона за счет использования высокотемпературных пьезоматериалов, характеризующихся малыми значениями пьезомодуля d31, но приемлемыми значениями пьезомодуля d33, геометрия преобразователя изменяется так, чтобы его чувствительный элемент имел вид набора соосных пьезоэлектрических дисков, поляризованных по толщине и установленных в цилиндрической полости, ось которой смещена относительно плоскости наружной пластины, благодаря чему изгибные деформации этой пластины, передающиеся через мембрану, вызывают напряжения сжатия-растяжения вдоль оси пьезоэлектрических дисков, преобразующиеся в электрический сигнал, пропорциональный пьезомодулю d33, выводимый посредством кабеля к приборам, фиксирующим его частоту.

| Богуш М.В., Пикалев Э.М | |||

| Проектирование пьезоэлектрических датчиков изгибающего момента для вихревых расходомеров газа и пара, Приборы и системы | |||

| Управление, контроль, диагностика | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Богуш М.В., Пикалев Э.М | |||

| Оценка допустимых условий эксплуатации пьезоэлектрических датчиков изгибающего момента для вихревых расходомеров газа и пара, Известия высших учебных заведений | |||

| Северо-Кавказский регион | |||

| Технические науки | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| RU 2003122795 A, 27.01.2005 | |||

| US 3972232 A1, 03.08.1976 | |||

| ВИХРЕВОЙ РАСХОДОМЕР (ВАРИАНТЫ) | 2002 |

|

RU2219501C2 |

Авторы

Даты

2019-05-22—Публикация

2016-08-15—Подача