Изобретение относится к области судостроения и судоремонта и может быть использовано при оценке технического состояния корпусов судов.

Известен лазерный сканер или лазерный трекер с проектором (US 86384469, G01B 11/24, G01B 21/14, опубл. 28.01.2014 г.), представляющий собой устройство измерения координат, имеющее трехмерную систему координат, и включающее источник света, который излучает световой луч в среде, и компонент захвата данных, который захватывает световой пучок, отраженный обратно на лазерный сканер или трекер из окружающей среды.

Данный лазерный сканер или лазерный трекер с проектором обладает тем недостатком, что позволяет лишь построить трехмерную модель контролируемого объекта, в частности корпуса судна, но не определить параметры эксплуатационных дефектов корпуса судна в виде остаточных деформаций, так как для районов корпуса с двоякой кривизной с его помощью не могут быть определены такие параметры эксплуатационных дефектов, как стрелки прогибов элементов корпусных конструкций.

Известны лазерно-оптические системы, применяемые для построения математических моделей при оценке прочности и несущей способности по фактической геометрии (Дульнев А.И., Тумашик Г.А., Тютюков В.Э. Опыт построения математических моделей для оценки прочности оболочек на основе данных обмеров, полученных лазерно-оптическими системами // Труды Крыловского государственного научного центра. - 2014. - Вып. 82(366). - С. 37-44).

Данные системы и модели обладают тем недостатком, что позволяют только оценить влияние построечных дефектов формы оболочечных конструкций на их несущую способность. Они не могут быть применены при дефектации конструкций корпусов судов в процессе их эксплуатации, так как не позволяют определить параметры эксплуатационных дефектов в виде остаточных деформаций в районах корпуса с двоякой кривизной, так как они не содержат сведений о построечной геометрии корпуса судна.

В качестве ближайшего аналога принят способ ведения измерений в ходе контроля местных остаточных деформаций корпуса судна (Патент на изобретение №2380273, МПК В63В 9/00, опубл. 27.01.2010 г.), осуществляемый с использованием инструментов, шаблонов и макетов, с предварительной оценкой величин остаточных деформаций и их погрешности для данного вида дефекта по значительному объему статистического материала, с учетом предельной погрешности определения вышеуказанной статистической оценки погрешности в отношении стрелки прогиба гофрировки, бухтин и вмятин.

Существенным недостатком данного способа является то, что он не позволяет определять стрелки прогиба корпусных конструкций в районах с двоякой кривизной. Кроме того, этому способу свойственна большая трудоемкость выполнения замеров с использованием инструментов, а также невозможность исключения влияния человеческого фактора на этапе экспертного оценивания, в результате чего не все недопустимые дефекты корпуса судна могут быть обнаружены, что негативно сказывается на безопасности эксплуатации судов.

Изобретение решает задачу снижения трудоемкости и обеспечения объективности ведения измерений в ходе контроля местных остаточных деформаций корпуса судна за счет построения трехмерной модели корпуса судна с эксплуатационными дефектами и нахождения отклонений фактических точек поверхности в местах деформаций от соответствующих точек на теоретическом и конструктивном чертежах корпуса судна.

Для решения поставленной задачи в способе ведения измерений в ходе контроля местных остаточных деформаций корпуса судна, включающем определение параметров эксплуатационных дефектов, таких как стрелки прогиба вмятин, бухтин, гофрировки, и их сопоставление с нормативными значениями, предлагается предварительно выполнять очистку корпуса судна, после чего поверхность корпуса оптически сканировать, данные обработать и создать трехмерную модель поверхности корпуса судна с эксплуатационными дефектами. Трехмерную модель предлагается сопоставлять с данными теоретического чертежа корпуса судна для районов корпуса, содержащих эксплуатационные дефекты, и данными конструктивных чертежей соответствующих районов. Фактическую стрелку прогиба предлагается определять как расстояние между точками теоретического чертежа и соответствующими точками построенной трехмерной модели корпуса в районе эксплуатационного дефекта. Кроме того, дополнительно предлагается определять протяженность эксплуатационного дефекта путем нахождения его границы, за пределами которой расстояние между соответствующими точками теоретического чертежа и построенной трехмерной модели не превышает величины погрешности изготовления корпуса судна по отношению к его теоретическому чертежу.

На прилагаемых графических материалах изображено:

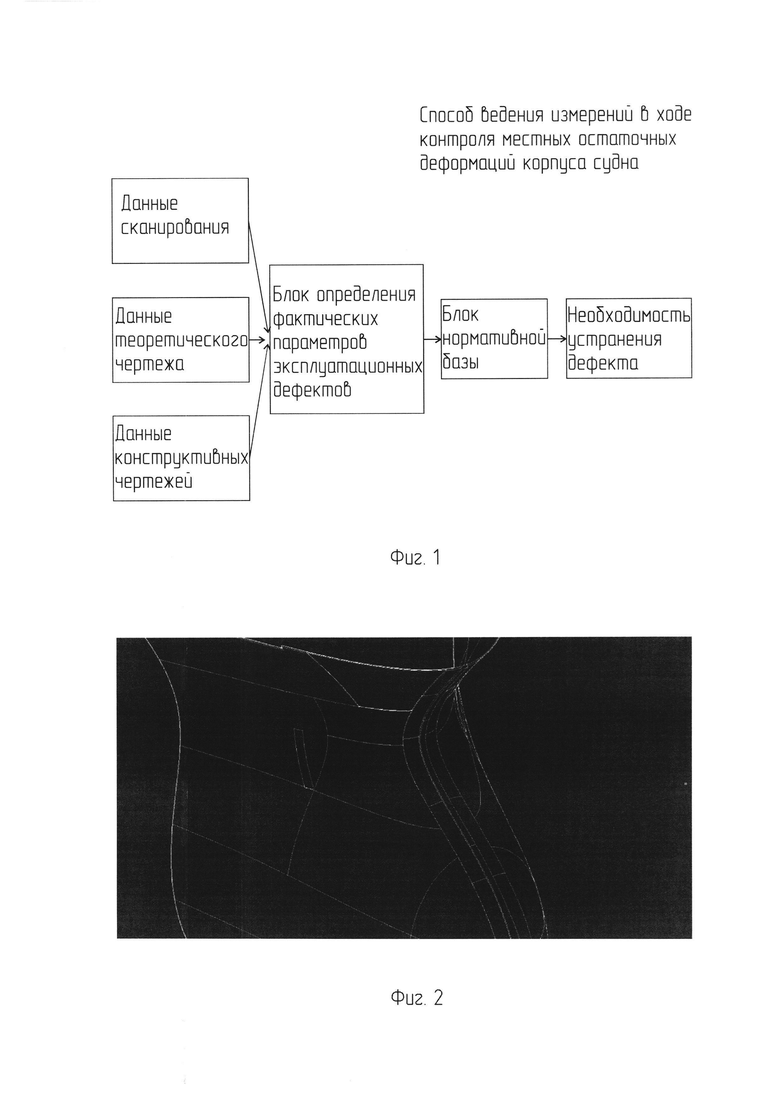

на фиг. 1 - блок-схема обработки результатов сканирования;

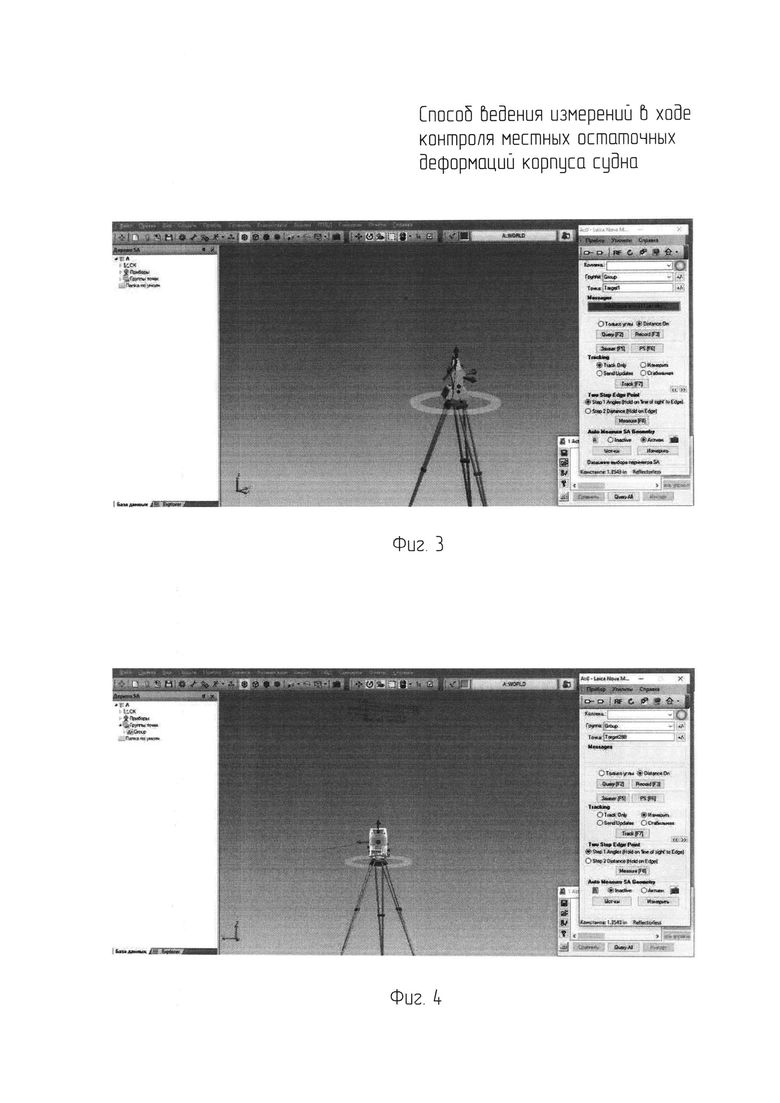

на фиг. 2 - модель носовой оконечности корпуса судна;

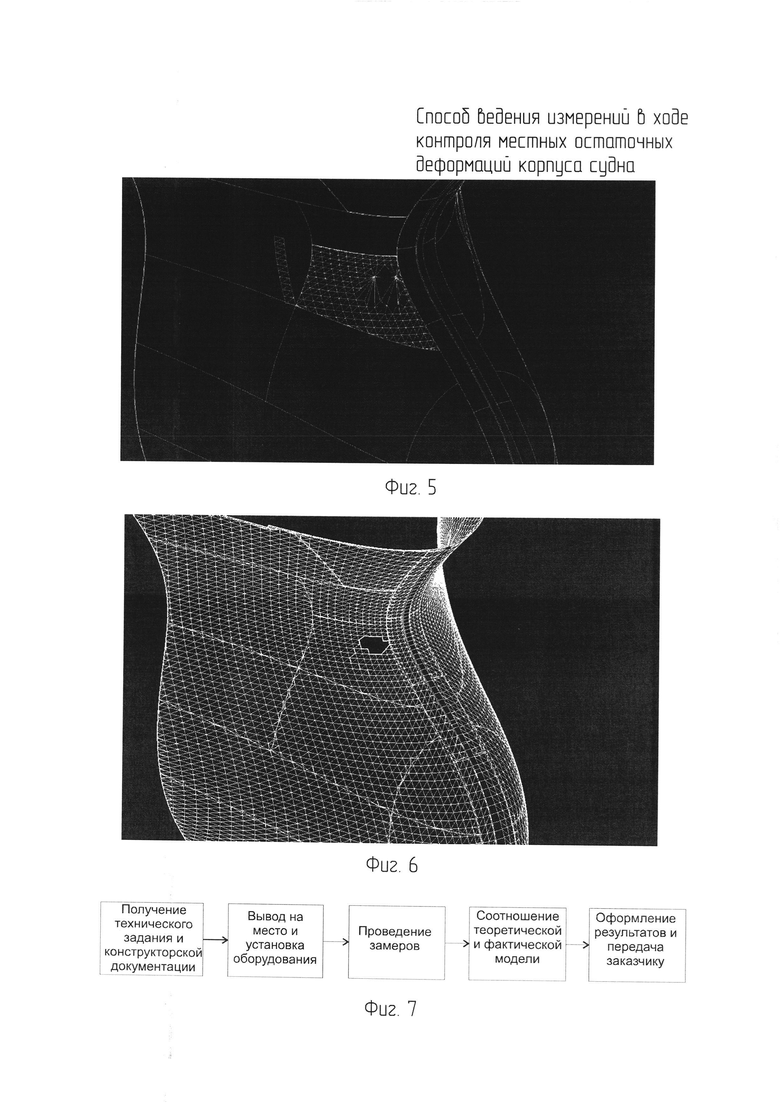

на фиг. 3 - окно интерфейса программного продукта;

на фиг. 4 - отображение результата сканирования в окне интерфейса;

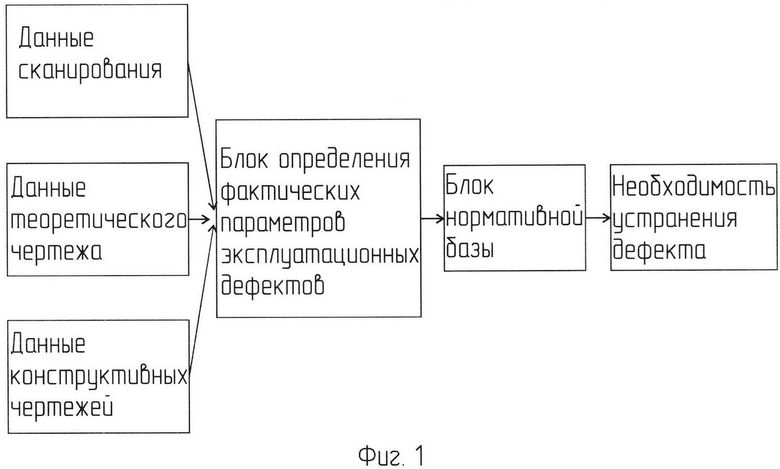

на фиг. 5 - результат интегрирования поверхности дефекта в конструкторскую документацию;

на фиг. 6 - модель выпадающих за допуск значений;

на фиг. 7 - блок-схема процесса проведения замеров.

Способ ведения измерений в ходе контроля местных остаточных деформаций корпуса судна осуществляется следующим образом. Судно, для которого требуется выполнение оценки технического состояния корпусных конструкций, помещается в док, где выполняется очистка корпуса от обрастания, поврежденных лакокрасочных покрытий и окалины. После этого в доке размещается лазерный сканер или лазерный трекер, который оптически сканирует поверхность корпуса судна. Данные сканирования собираются, сохраняются и отправляются в процессор, где они обрабатываются для создания трехмерного изображения поверхности корпуса судна с эксплуатационными дефектами в виде остаточных деформаций, таких как вмятины, бухтины и гофрировка (фиг. 1). В блоке определения фактических параметров эксплуатационных дефектов созданная трехмерная модель сопоставляется с данными теоретического чертежа корпуса судна для районов корпуса, содержащих эксплуатационные дефекты, и данными конструктивных чертежей соответствующих районов. После этого определяются параметры имеющихся эксплуатационных дефектов, такие как стрелка прогиба и протяженность, и в блоке нормативной базы выполняется их сопоставление с допускаемыми значениями, представленными, например, в (Правила классификационных освидетельствований судов в эксплуатации / Российский Морской Регистр Судоходства. - СПб.: РМРС, 2014. - 350 с.). На основании этого сопоставления, если параметры эксплуатационного дефекта превышают допускаемые значения, делается вывод о необходимости устранения дефекта. Для определения фактической стрелки прогиба на основании построенной по результатам сканирования трехмерной модели и теоретического чертежа определяется расстояние между точками теоретического чертежа и соответствующими точками построенной модели в районе эксплуатационного дефекта. Протяженность эксплуатационного дефекта определяется путем нахождения его границы, за пределами которой расстояние между соответствующими точками теоретического чертежа и построенной по результатам сканирования трехмерной модели не превышает величины погрешности изготовления корпуса судна по отношению к его теоретическому чертежу.

При этом полученная трехмерная модель позволяет определить район расположения для каждого из имеющихся эксплуатационных дефектов (средняя часть корпуса, оконечности, ширстрек и т.д.), что дает возможность сопоставить параметры указанных дефектов с соответствующими нормативными значениями. Следует заметить, что для выполнения дефектации вмятин согласно действующим нормативным документам (Правила классификационных освидетельствований судов в эксплуатации / Российский Морской Регистр Судоходства. - СПб.: РМРС, 2014. - 350 с.) система должна содержать данные о расположении связей корпуса в проектной конструкции на основании конструктивных чертежей совместно с данными теоретического чертежа, что, в частности, необходимо для определения расстояния от сечения балки с максимальным прогибом до ближайшей недеформированной опоры. Такими опорами могут являться перпендикулярно расположенные балки рамного набора, палубы, платформы, переборки и т.д. При этом использование данных теоретического чертежа позволяет определить стрелки прогиба связей корпуса в районах с двоякой кривизной.

В качестве примера реализации предлагаемого способа ведения измерений в ходе контроля местных остаточных деформаций корпуса судна рассмотрим случай дефектации наружной обшивки носовой оконечности судна с местом дефекта в области со сложной погибью.

При получении технического задания на дефектацию отделом плазовой подготовки была выслана конструкторская документация в форме трехмерной модели носовой оконечности (фиг. 2).

После получения технического задания и прибытия на место, операторы производят установку лазерного трекера с проектором (или лазерного сканера). Для этого выбирается место установки прибора, позволяющее охватить всю область дефектации. Для самой установки системы выставляется треножный штатив, на него крепится зажимным винтом прибор сканирования и выводится в положение близкое к горизонту. Одновременно с этим, второй оператор запускает вычислительную машину с предустановленным программным продуктом SpatialAnalyzer и, посредством протокола подключения Bluetooth, соединяется с прибором. Для этого выбирается функция «Прибор»-«Добавить прибор». Выбирается марка сканирующего устройства и нажимается кнопка «Запустить интерфейс». По готовности прибора на главном экране появляется окно интерфейса (фиг. 3).

Когда прибор и вычислительная машина готовы к работе, оператор, используя интерфейс прибора, включает лазерное наведение функцией «Прибор»-«Laserpointer»-«ON». После этого он производит предварительную ручную наводку на дефект и нажимает кнопку «Тгаск» или клавишу F7, запуская тем самым процесс записывания результатов. Сам процесс длится около 15-20 минут. По завершении замеров на экране вычислительной машины вырисовывается результат сканирования, представленный на фиг. 4.

После получения результатов их необходимо перевести из среды SpatialAnalyzer в среду AutoCAD. Для этого используется функция SpatialAnalyzer «Файл»-«Экспорт»-«Файл DFX». Таким образом осуществляется конвертация результатов в читаемый для AutoCAD формат. Для введения чертежа в конструкторскую документацию используется функция AutoCAD «Вставка»-«Импорт». После импортирования из полученных точек с использованием функции «Поверхность»-«Сеть» создается поверхность дефекта. В качестве привязки полученной поверхности к трехмерной модели используется место пересечения стыка и паза листа наружной обшивки. Результаты сведения модели представлены на фиг. 5.

С использованием программного продукта AutoCAD, производится совмещение двух моделей: модели корпуса с дефектом и теоретической модели, предоставленной отделом плазовой подготовки. При помощи функции «Поверхность»-«Вычитание» получается трехмерная модель с отклонением геометрии дефекта от построечных значений. Результирующая модель представлена на фиг. 6.

Такая модель легко поддается анализу с целью определения зоны, в которой отклонения выходят за допускаемые значения в соответствии с (Правила классификационных освидетельствований судов в эксплуатации / Российский Морской Регистр Судоходства. - СПб.: РМРС, 2014. - 350 с.), и выводу информации по величине подлежащего ремонту участка (в случае превышения прогибами нормативных значений). Сама модель отправляется в отдел плазовой подготовки для дальнейшего анализа. Весь процесс проведения замеров можно представить в виде блок-схемы (фиг. 7).

Таким образом, предлагаемый способ ведения измерений в ходе контроля местных остаточных деформаций корпуса судна позволяет, в отличие от ближайшего аналога, в автоматическом режиме выполнить сканирование всех дефектов корпуса судна, относящихся к классу остаточных деформаций, определить фактические параметры эксплуатационных дефектов и сопоставить их с допускаемыми значениями, что существенно снижает время, необходимое на оценку технического состояния корпуса судна, сокращает затраты на эту операцию, а также исключает возможность возникновения ошибок, связанных с человеческим фактором.

Изобретение относится к области судостроения и судоремонта и может быть использовано при оценке технического состояния корпусов судов. Способ ведения измерений в ходе контроля местных остаточных деформаций корпуса судна состоит в том, что с использованием лазерного сканера или лазерного трекера осуществляется построение трехмерной модели поврежденной конструкции судового корпуса. Параметры эксплуатационных дефектов определяют путем анализа построенной модели и теоретического чертежа и данных конструктивных чертежей соответствующих районов, их сопоставление с нормативными значениями. Изобретение обеспечивает снижение трудоемкости и объективность ведения измерений в ходе контроля местных остаточных деформаций корпуса судна. 7 ил.

Способ ведения измерений в ходе контроля местных остаточных деформаций корпуса судна, включающий определение параметров эксплуатационных дефектов, таких как стрелки прогиба вмятин, бухтин, гофрировки, и их сопоставление с нормативными значениями, отличающийся тем, что предварительно выполняют очистку корпуса судна, после чего поверхность корпуса оптически сканируют, данные обрабатывают и создают трехмерную модель поверхности корпуса судна с эксплуатационными дефектами, которую сопоставляют с данными теоретического чертежа корпуса судна для районов корпуса, содержащих эксплуатационные дефекты, и данными конструктивных чертежей соответствующих районов, а фактическую стрелку прогиба определяют как расстояние между точками теоретического чертежа и соответствующими точками построенной трехмерной модели корпуса в районе эксплуатационного дефекта, кроме того, дополнительно определяют протяженность эксплуатационного дефекта путем нахождения его границы, за пределами которой расстояние между соответствующими точками теоретического чертежа и построенной трехмерной модели не превышает величины погрешности изготовления корпуса судна по отношению к его теоретическому чертежу.

| СПОСОБ ВЕДЕНИЯ ИЗМЕРЕНИЙ В ХОДЕ КОНТРОЛЯ МЕСТНЫХ ОСТАТОЧНЫХ ДЕФОРМАЦИЙ КОРПУСА СУДНА | 2006 |

|

RU2380273C2 |

| RU 2006136480 A, 27.04.2008 | |||

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ КОРПУСА СУДНА | 2009 |

|

RU2406637C1 |

| JP 2006337319 A, 14.12.2006. | |||

Авторы

Даты

2019-05-29—Публикация

2017-12-25—Подача