Изобретение относится к области авиационной и ракетной техники и может быть использовано при изготовлении антенных обтекателей высокоскоростных ракет различных классов с оболочками из жаростойких керамических материалов.

Основная проблема создания надежного соединения керамической оболочки со шпангоутом при высоких температурах обусловлена сложностью разработки такого соединения, в связи со значительной разницей их тепловых расширений в процессе нагрева керамики, клея и шпангоута, особенно при температурах прогрева свыше 300-350°С. Керамические материалы радиопрозрачных оболочек, в основном, имеют низкий температурный коэффициент линейного расширения (ТКЛР), выбор металлических материалов для шпангоута с ТКЛР, близким к ТКЛР керамики, ограничен небольшим количеством прецизионных сплавов инварной группы.

Увеличение скорости и времени полета ракет, увеличение теплового воздействия на головные обтекатели, повышают температуру прогрева клеевого слоя и шпангоута еще больше. После пуска ракеты, шпангоут и клеевой слой могут прогреваться до температур 750-800°С. Даже кратковременный нагрев соединения приводит к разрушению оболочки, вследствие теплового расширения шпангоута в радиальном направлении, и полной деструкции эластичных адгезивов, термостойкость которых не превышает 300°С.

Изготовление оболочек обтекателя из нитридкремниевой и алюмооксидной керамик, имеющих повышенные, по сравнению с кварцевой керамикой, ТКЛР и теплопрочность, позволяет использовать для шпангоута некоторые инварные сплавы также с исходно более высокими ТКЛР, допускающими возможность нагрева шпангоута до температур 450-500°С. В этом случае невозможным становится использование термостойких эластичных адгезивов при непосредственном соединении оболочки и шпангоута.

Известен ряд технических решений для конструкций антенных обтекателей (Проектирование головных обтекателей ракет из керамических и композиционных материалов: Учебное пособие / М.Ю. Русин; Рец. М.А. Комков, Рец. В.А. Барвинок. - М.: Изд. "МГТУ им. Н.Э. Баумана", 2005. - 64 с.), включающих керамическую оболочку и шпангоут, в которых работоспособность обеспечивается установкой между оболочкой и шпангоутом термокомпенсаторов или теплозащитных элементов, позволяющих исключить непосредственный контакт оболочки со шпангоутом и снизить температуру нагрева шпангоута и клеевого соединения.

Таким образом, задача увеличения температурного диапазона использования и повышения надежности конструкции узла соединения керамической оболочки и шпангоута, сводится к трем известным решениям: установке различных термокомпенсаторов между керамикой и шпангоутом, в установке различных теплозащитных элементов между керамикой и шпангоутом для уменьшения прогрева шпангоута и в комбинации, в том или ином виде, двух предыдущих решений.

Известен антенный обтекатель (патент РФ 2464679, МПК Н01Q 1/42, опубл. 2012; патент РФ 2451372, МПК H01Q 1/42, опубл. 2012), содержащий керамическую оболочку, металлический стыковой шпангоут и расположенный между ними теплоизоляционный слой, образованный не менее чем двумя секторами, выполненными из термостойкого стеклопластика, и соединенный термостойким клеем с оболочкой и шпангоутом.

Известен антенный обтекатель ракеты (патент РФ 2256262, МПК Н01Q 1/42, опубл. 2005), включающий радиопрозрачную оболочку из пористой кварцевой керамики, состоящую из внутреннего радиопрозрачного силового элемента из пористой кварцевой керамики с введенным в поры полимером и внешнего теплозащитного элемента из пористой кварцевой керамики и соединенную слоем герметика со шпангоутом из инвара, отличающийся тем, что внешний теплозащитный элемент дополнительно содержит наружный герметизирующий слой из пористой кварцевой керамики с введенным в поры полимером, причем толщины слоев керамики с полимером равны по высоте обтекателя и составляют 1-2 мм.

Недостатком приведенных технических решений является то, что работоспособность и надежность таких узлов соединения сильно зависит от точности расчета температурных воздействий на конструкционные элементы и, как следствие, поведения этих элементов конструкции при различных температурах, которые в свою очередь сильно зависят от точности знания и воспроизводимости теплофизических и механических свойств используемых материалов. При использовании теплозащитных элементов между оболочкой обтекателя и шпангоутом, эффективность их весьма мала, так как они используются внутри уже прогретого клеевого слоя, не защищая клей от прогрева (защищают только шпангоут) и не могут сильно уменьшить тепловой поток к шпангоуту, который уже проник в слой клея, что ведет к его разрушению.

Наиболее близким по совокупности признаков, выбранным в качестве прототипа, является антенный обтекатель (патент РФ №2536361, МПК H01Q 1/42, опубл. 2014), содержащий керамическую оболочку, металлический стыковой шпангоут и расположенное между ними теплоизоляционное кольцо, отличающийся тем, что кольцо выполнено из термостойкого стеклопластика с модулем нормальной упругости при растяжении в 2-2,5 раза меньшим модуля нормальной упругости керамической оболочки, а толщина кольца выбрана из соотношения, учитывающего: ТКЛР оболочки, ТКЛР стеклопластикового кольца, модуль нормальной упругости оболочки, модуль нормальной упругости стекло-пластикового кольца, толщину стенки оболочки и толщину стеклопластикового кольца.

Недостатком такой конструкции является то, что при использовании термокомпенсации, значительно усложняется конструкция узла соединения, как следствие уменьшается надежность. Кроме того, расположение теплоизоляционного кольца между оболочкой обтекателя и шпангоутом, не защищают слой клея от прогрева, а эффективность такой теплозащиты узла соединения мала, так как тепловой поток уже проник в слой клея и кольцо защищают только шпангоут. С другой стороны, при прогреве кольца в процессе защиты шпангоута, оно становится само распором для керамической оболочки, и создает такую же проблему, как и сам шпангоут, по согласованию его ТКЛР с оболочкой.

Технический результат настоящего изобретения заключается в повышении прочностной надежности, обеспечении более длительной работоспособности соединения керамической оболочки обтекателя со шпангоутом при термосиловых воздействиях на обтекатель в полете, за счет снижения теплового потока, проходящего к зоне склейки, снижении температуры прогрева клеевого слоя и шпангоута, увеличении времени до критических температур и увеличении дальности полета.

Указанный технический результат достигается тем, что антенный обтекатель, включающий керамическую оболочку, шпангоут, согласованный по ТКЛР с материалом оболочки в заданном интервале температур, и термостойкий клей, отличающийся тем, что на керамическую оболочку с наружной, внутренней и торцевой поверхности и шпангоут, в зоне склейки и в зоне возможного теплового воздействия на шпангоут, наносится теплозащитное покрытие с теплопроводностью ниже, чем теплопроводность основного материала, на который наносится покрытие и близкий с ним по ТКЛР, причем длина наносимого теплозащитного покрытия на наружной поверхности оболочки обтекателя превышает длину склейки на (5…10) толщин оболочки, а на внутренней поверхности оболочки длина наносимого теплозащитного покрытия должна быть меньше, чем на наружной поверхности на (2…5) толщин оболочки.

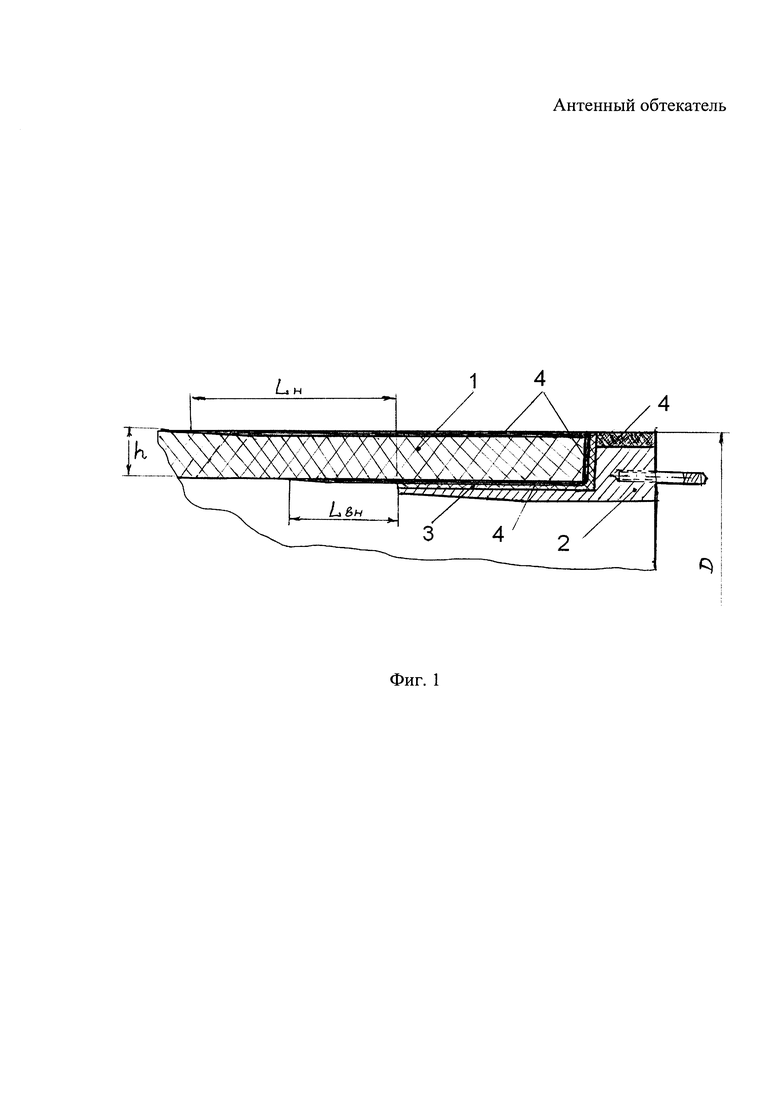

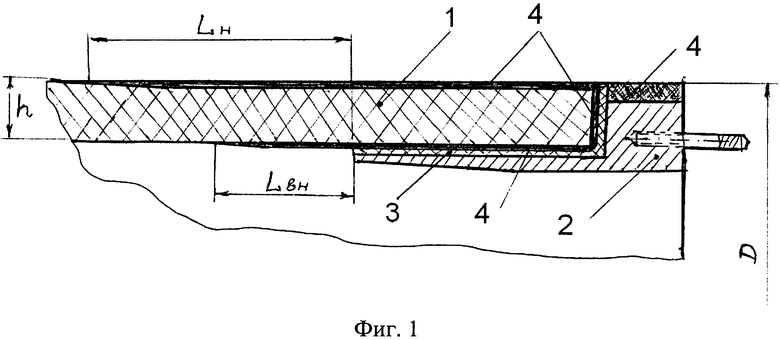

Предложенная конструкция антенного обтекателя представлена на фиг.1

В предлагаемом антенном обтекателе керамическая оболочка (1) соединена со шпангоутом (2), согласованным по ТКЛР с материалом оболочки в заданном интервале температур, эластичным термостойким клеем (3), на керамическую оболочку с наружной, внутренней и торцевой поверхности и шпангоут, в зоне склейки, наносится теплозащитное покрытие (4) с теплопроводностью ниже, чем теплопроводность основного материала, на который наносится покрытие и близкий с ним по ТКЛР, причем длина наносимого теплозащитного покрытия на наружной поверхности (Lн) оболочки обтекателя превышает длину склейки на (5…10) толщин оболочки (h), а на внутренней поверхности оболочки длина наносимого теплозащитного покрытия (Lвн) должна быть меньше, чем на наружной поверхности на (2…5) толщин оболочки (h), причем по всей длине склейки толщина покрытия выдерживается одинаковой, а на длине, превышающей склейку, плавно уменьшается до нуля. Толщина покрытия определяется расчетным путем, исходя из достижения необходимого предельного температурно-временного значения в зоне склейки для конкретных материалов оболочки, клея и шпангоута, а также тепловых нагрузок, возникающих на всех режимах полета ракеты.

Предлагаемая конструкция узла соединения антенного обтекателя обеспечивает необходимый тепловой барьер от воздействия наружного теплового потока на клеевое соединение и шпангоут, который не позволяет прогреть узел соединения выше требуемых предельных температур во всем временном диапазоне полета ракеты.

Теплозащитное покрытие (ТЗП) наносится на наружную поверхность оболочки обтекателя в специальную выточку в керамике, чтобы ТЗП толщиной 0,5-1,5 мм не нарушало аэродинамику обтекателя, а на внутренней поверхности наносится непосредственно на керамическую оболочку. При этом конструкционную прочность оболочки, из-за выточки в керамике, можно обеспечить, увеличивая толщину керамики за счет изменения внутреннего диаметра оболочки на толщину выточки.

На металлический шпангоут можно наносить материал покрытия для улучшения адгезионных свойств методом газотермического напыления или другим известным способом состава, например, на основе диоксида циркония, стабилизированного оксидом иттрия ZrO2⋅Y2O3 с низким коэффициентом теплопроводности. Такой метод нанесения и состав широко используется для тепловой защиты металлических лопаток в газотурбинных двигателях.

Известно теплозащитное покрытие для лопаток турбин и способ его получения (патент РФ №2423550, МПК С23С 28/00, С23С 14/00, опубл. 2011), который включает формирование на защищаемой поверхности металлического подслоя, переходного металлокерамического слоя и внешнего керамического слоя. Переходный металлокерамический слой толщиной от 8 мкм до 100 мкм формируют газотермическим напылением или вакуумными ионно-плазменными методами, или магнетронными методами, или электроннолучевым испарением и конденсацией в вакууме.

В результате получают покрытие с высокими эксплуатационными характеристиками. Важно чтобы выбранный метод нанесения ТЗП обеспечивал хорошую адгезию клея к шпангоуту.

Использование превышения длины покрытия (Lн) по сравнению с длиной склейки и защита торца керамической оболочки, сделано для того, чтобы тепловой поток не мог проникнуть в зону склейки со стороны (сбоку) незащищенной ТЗП керамики, так как ее теплопроводность больше, чем ТЗП, происходит подвод тепла к клеевому слою со стороны незащищенной оболочки и быстрому прогреву клея. Длина нанесения покрытия (Lн) и (Lвн) зависит от теплопроводности материала оболочки обтекателя и темпа нагрева в первые секунды режима полета, определяется расчетным способом, путем решения тепловой задачи в двухмерной (или осесимметричной) постановке. Анализируется при этом температура слоя клея по всей его длине. Если температура слоя клея, прилегающего к оболочке, начинает быстрее прогреваться с боку (со стороны незащищенной оболочки), а не по всей длине слоя клея одинаково, значит длину покрытия (Lн) необходимо увеличить.

Как показали многочисленные расчеты используемых материалов оболочки обтекателя и режимов нагрева, соответствующих реальным полетам, величина (Lн) составляет (5…10) толщин оболочки (h), причем меньшие значения (Lн) используются для материалов оболочки с меньшей теплопроводностью и наоборот, чем выше теплопроводность материала оболочки, тем больше значение (Lн). Отличие длины нанесения покрытия на внутренней поверхности оболочки (Lвн) меньше, чем на наружной (Lн) поверхности, (Lвн) составляет (2…5) толщин оболочки (h).

Это связано с тем, чтобы не создавался неравномерный температурный перепад по толщине оболочки в одном и том же месте по высоте обтекателя, что вызывает скачек температурных напряжений в этом месте оболочки, пиковые напряжения будут разнесены по высоте оболочки и удалены от зоны склейки. Необходимо плавно уменьшать толщину покрытия до нуля на длине, превышающей склейку, чтобы уменьшить или исключить температурные напряжения в зоне окончания покрытия, возникающие из-за температурных перепадов по толщине оболочки, связанные с «затенением» материала под покрытием, по сравнению с чистой оболочкой. Если на наружной поверхности будет делаться выточка, для керамики важно иметь плавный переход выточки к основной толщине оболочки, чтобы исключить наличие концентратора в ней. Важно обеспечить плавный переход толщины покрытия и выточки до нуля на длине, превышающей склейку.

В качестве ТЗП можно использовать любую композицию состава из гаммы теплозащитных покрытий, разработанных для этих целей авторами настоящего изобретения, включающего кремнеземистый заполнитель, алюмоборфосфатное связующее, алюмосиликатные компоненты, оксид натрия, оксид магния, оксид алюминия и содержащий компоненты в виде химических соединений Al2O3⋅3SiO2 и Al2O3⋅2SiO2 и дополнительно нитрид кремния, оксид бора, и нитрид бора при соответствующем соотношении компонентов (патент РФ №2497783, МПК С04В 41/87, С04B 38/08, опубл. 10.11.2013).

Эффективность работы ТЗП в контакте с керамикой была проверена расчетно-экспериментальным путем на образцах размером 70×70×9 мм из керамики на основе нитрида кремния (РСНК) в процессе разработки материала ТЗП. Для оценки, приготовленный состав суспензии послойно, в 2-3 приема, наносили на образцы РСНК. Сушку каждого слоя проводили в термошкафу при температуре 50-60°С в течение 10 мин., окончательный обжиг в печи СНОЛ при t=950-1200°С с выдержкой 1,5-2 ч. Толщину покрытия контролировали стенкомером индикаторным с точностью до 0,01 мм.

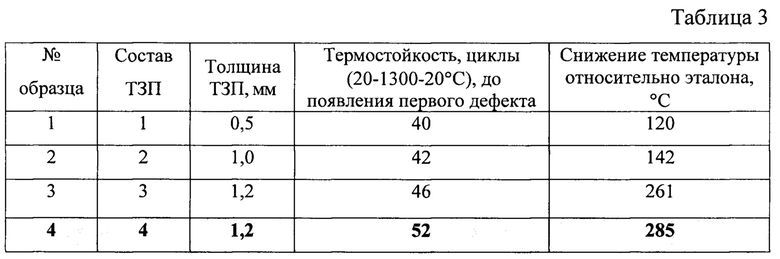

Термостойкость керамических образцов с покрытием исследовали путем их нагрева в муфельной печи по режиму 20→1300→20°С с последующим охлаждением до комнатной температуры струей сжатого воздуха. Термоциклирование образцов проводили до начала появления на покрытии сколов и трещин. Адгезию покрытия к керамической подложке оценивали при комнатной температуре по напряжению отрыва (σотр) адгезиметром PosiTest.

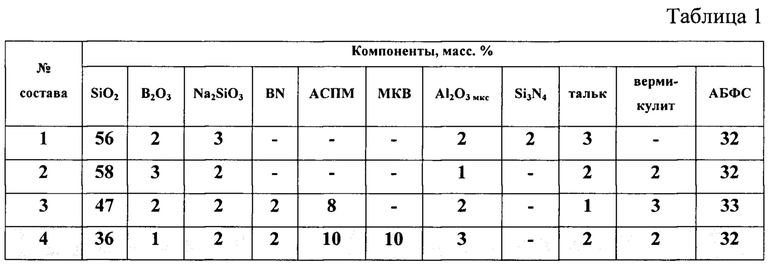

Все исследования были проведены на образцах покрытий, состав которых варьировался в следующем диапазоне, (масс. %): SiO2 36-58; В2O3 1-5; BN 1-3; Na2SiO3 2-3; Si3N4 2-4; микросферы Аl2O3 1-3; АСПМ 1-10; МКВ 1-10; тальк 1-3; вермикулит вспученный 2-3; алюмоборфосфатное связующее 30-34.

Для использования в качестве ТЗП антенных обтекателей были отобраны четыре состава покрытий, имеющих наилучшие теплофизические характеристики.

Составы многокомпонентных композиций ТЗП приведены в таблице 1.

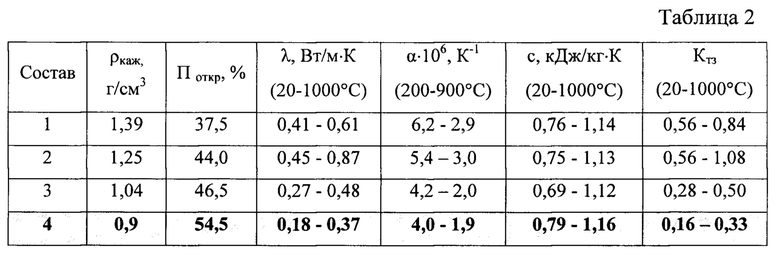

В таблице 2 приведены физико-механические свойства ТЗП составов с лучшими характеристиками (с наименьшей теплопроводностью).

В ходе разработки ТЗП апробировано 3 способа нанесения суспензии на предварительно обезжиренные бензином образцы керамики РСНК: окунание, нанесение кисточкой и напыление пневматическим краскораспылителем IK-162C2 при давлении воздуха 1,8-2,2 ати.

Последний способ позволяет регулировать размер капель наносимой суспензии и толщину получаемого покрытия.

Экспериментальные исследования показали возможность получения качественных покрытий толщиной от 0,5 до 1,5 мм. С увеличением толщины покрытия напряжение отрыва ТЗП от керамики снижается в 2-2,5 раза с 7-15 МПа (при толщине покрытия 0,5-0,7 мм) до 4-6 МПа (при толщине 0,9-1,2 мм). Одновременно изменяется характер отрыва: с разрушения по границе раздела керамика-покрытие на разрушение по покрытию.

Тепловые оценочные испытания образцов размером 70×70×9 мм методом одностороннего контактного нагрева показали эффективность работы покрытий по снижению температуры на внутренней (нижней) поверхности образца керамики с ТЗП относительно образца без покрытия (эталон). При проведении испытаний образцы подвергали контактному нагреву до 1000-1200°С со скоростью 60-80°С/с через токопроводящую углеродную ткань со стороны покрытия с контролем температуры верхней и нижней поверхностей образца термопарами. Все составы ТЗП сохраняют целостность при многократном (5-6 раз) одностороннем нагреве до 1000-1200°С.

Результаты оценочных испытаний образцов керамики РСНК путем одностороннего нагрева со стороны покрытия приведены в таблице 3 для ТЗП четырех составов.

Лучшие результаты по снижению температуры на внутренней поверхности образца показал состав под номером 4 (таблица 3), как имеющий наименьшее значение теплопроводности.

Для дальнейших расчетов по применению ТЗП в натурных обтекателях используется ТЗП состава под номером 4 (таблица 1), физико-механические свойства которого приведены в таблице 2.

На натурных обтекателях исследовался узел соединения керамической оболочки с металлическим шпангоутом с помощью эластичного клея-герметика типа ВИКСИНТ (У-2-28). В качестве анализируемых и исследуемых характеристик эффективности применения ТЗП рассматривается температура всех слоев: в слое клея и шпангоута в режиме нагрева.

Анализируются температурные напряжения, возникающие в керамической оболочке, в процессе нагрева и влияние ТЗП на величину этих напряжений, за счет изменения температурного перепада в процессе прогрева керамической оболочки.

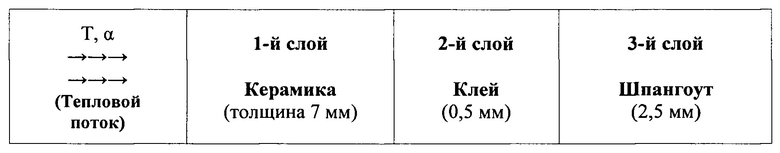

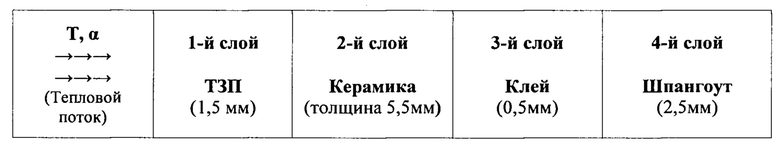

На фиг. 1 схематично представлена зона склейки и слои материалов со своими толщинами.

Задача нестационарной теплопроводности и термоупругости решается в одномерной нелинейной постановке для многослойной стенки, учитываются зависимости всех свойств от температуры.

Тепловое нагружение со стороны слоя керамики в тепловой задаче задается одинаковым для всех расчетных вариантов в виде граничных условий 3-го рода: температуры погранслоя (восстановления) и коэффициента теплоотдачи к стенке обтекателя.

Теплофизические и механические свойства материалов (кварцевая керамика НИАСИТ, герметик ВИКСИНТ, сплав ИНВАР), используемые при расчете всех вариантов узла соединения, берутся с учетом зависимости их от температуры.

Расчетную схему исходного варианта (без применения ТЗП) можно представить в виде трехслойной стенки «Керамика - Клей - Шпангоут» с подведением теплового потока к керамике, общая толщина пакета 10 мм.

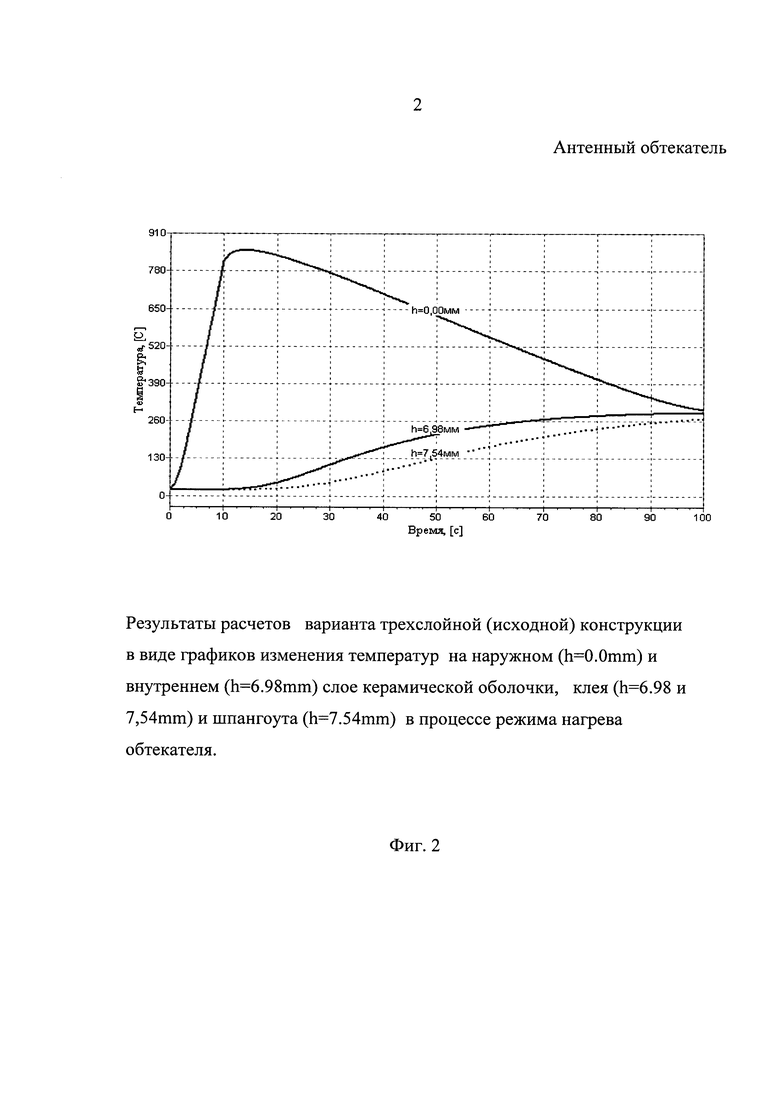

Результаты расчетов варианта «Керамика - Клей - Шпангоут» представлены на фиг. 2 в виде графиков изменения температур на наружном (h=0.0 mm) и внутреннем (h=6.98 mm) слое керамической оболочки в процессе режима нагрева (100 сек), а также температуру прогрева клея (h=6.98 и 7,54 mm) и шпангоута (h=7.54 mm).

Расчет исходной конструкции (без использования ТЗП) показал, что температура оболочки на наружной поверхности приближается к температуре пограничного слоя, полностью отслеживает график ее изменения. Максимальные растягивающие напряжения в керамике составляют величину 13,3 МПа на 10 с. Прогрев клеевого слоя на 75 с достигает 590 K, держится до конца режима, но не прогревается полностью на всю толщину, сохраняет перепад ΔТ=60 K по толщине, остается до 100 с, а температура внутреннего слоя клея соответствует температуре шпангоута, которая в конце режима достигает Тмах=531 K. Анализируя температуру клея и шпангоута, можно отметить, что в конце режима они практически достигли своих предельных значений.

Вариант с использованием ТЗП (толщиной 1,5 мм) только на наружной поверхности керамической оболочки, где ТЗП нанесено в кольцевую выточку в керамике, толщина оболочки в зоне склейки осталась прежней 7 мм, состоящей теперь из слоя ТЗП (1,5 мм) и керамики (5,5 мм).

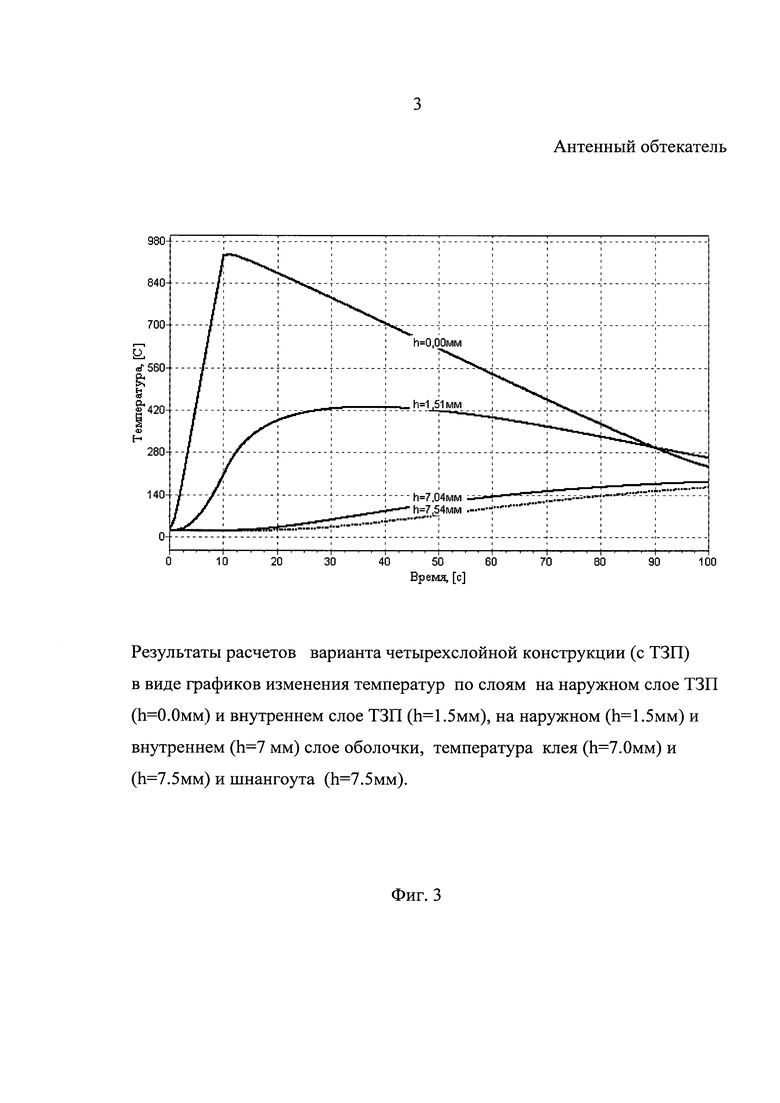

Расчетную схему этого варианта можно представить в виде четырехслойной конструкции узла соединения в зоне склейки «ТЗП - Керамика - Клей - Шпангоут».

Результаты расчетов представлены на фиг. 3 в виде графиков изменения температур в процессе режима нагрева (100 сек), по слоям на наружном (п=0.0 мм) и внутреннем (h=1.5 мм) слое ТЗП, на наружном (h=1.5 мм) и внутреннем (h=7 мм) слое оболочки, а также температуру прогрева клея (h=7.0 мм) и (h=7.5 мм) и шнангоута (h=7.5 мм).

Расчет узла с использованием ТЗП толщиной 1,5 мм только на наружной поверхности керамической оболочки, показал существенное снижение температур в оболочке и клее, слой ТЗП защитил керамику, прогрелся до Тмах=1208 K, слой керамики прогрелся до Тмах=706 K (на 420 K меньше исходного варианта), причем снижается до Тмах=535 K (на 110 K меньше) в конце режима.

Большое снижение перепада температур по толщине керамики привело к существенному уменьшению напряжений. Максимальные растягивающие напряжения в керамике составляют величину σмах=5,1 МПа (почти в 2,5 раза меньше, чем в исходном варианте). Прогрев клеевого слоя достигает Тмах=480 K (на 110 K меньше), температура внутреннего слоя клея соответствует температуре шпангоута, которая достигает в конце режима всего Тмах=430 K (на 100 K меньше). Анализируя температуру клея и шпангоута, можно отметить, что в конце режима они существенно ниже своих предельных значений, что позволяет использование другого материала шпангоута (менее дефицитного и дорогого) и менее критичного к его ТКЛР.

Применение дополнительно второго ТЗП (толщиной 1 мм) на внутренней поверхности оболочки (между клеем и оболочкой) снизило перепад температур по толщине керамики, уменьшило напряжения в ней. Максимальные растягивающие напряжения в керамике, при использовании двух ТЗП, составило величину σмах=3,9 МПа (почти в 3 раза меньше, чем в исходном варианте), прогрев клеевого слоя достиг Тмах=404 K (на 185 K меньше), температура шпангоута достигает всего Тмах=361 K (на 170 K меньше исходного варианта).

Экспериментальным путем и путем численного моделирования доказана эффективность применения ТЗП в узле крепления антенного обтекателя, варьируя расположением ТЗП в соединении «Керамика-Клей-Шпангоут», выбирая материал ТЗП с минимальной теплопроводностью, учитывая при этом другие его свойства. Получено снижения температурных напряжений в керамике почти в 3 раза, температура в клее и шпангоуте снижается на 100-150 K.

В качестве примера взят материал оболочки НИАСИТ с невысокой теплопроводностью для материала из нитрида кремния (РСНК), результаты были значительно лучше, что получено на образцах (до 285°С). Расчетным путем можно подобрать нужные толщины ТЗП для обеспечения необходимых рабочих температур и режима полета для конкретного керамического обтекателя. В расчетах не анализировалось ТЗП, наносимое непосредственно на шпангоут, которое позволит еще больше снизить его температуру.

Выводы и рекомендации по предлагаемому техническому решению применения ТЗП в антенных обтекателях.

При использовании ТЗП в качестве защитных слоев в конструкции антенных обтекателей, обязательным условием должно быть соблюдение главного отличительного признака для его применения, что теплопроводность защитных слоев должна быть ниже, чем теплопроводность защищаемого материала, причем во всем диапазоне рабочих температур.

Наибольший эффект применения ТЗП в предлагаемом техническом решении достигается для материалов с высокой теплопроводностью, например, для перспективных радиопрозрачных керамических материалов на основе нитрида кремния, теплопроводность у которых на порядок выше, чем у традиционно используемых материалов.

При решении использования ТЗП в качестве защиты наружной поверхности оболочки обтекателя от тепловых воздействий, важно помнить, что максимальный эффект снижения температуры оболочки достигается в короткий период времени (10-30 с), при высоких темпах нагрева обтекателя, соответствующих моменту пуска ракеты или при совершении маневра. В дальнейшем тепловое воздействие может быть уменьшено, но эффект защиты сработает и существенно снизит прогрев клеевого слоя. Кроме этого, существенно снижается температурный перепад по толщине оболочки и, соответственно, возникающие температурные напряжения в ней. Причем надо иметь ввиду, что максимум температурных напряжений растяжения возникает на внутреннем слое оболочки, граничащим с клеем.

Учет температурных напряжений на внутреннем слое оболочки важен, потому что от аэродинамических силовых нагрузок, в виде изгибающего момента на оболочку, в этом же месте оболочки возникают окружные и меридиональные напряжения растяжения, которые векторно суммируются с температурными напряжениями со своими знаками.

Снижение температур и температурных напряжений в оболочке обтекателя в предлагаемом решении существенно повышает его прочностную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антенный обтекатель | 2020 |

|

RU2735381C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2011 |

|

RU2451372C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2011 |

|

RU2464679C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

| Антенный обтекатель | 2018 |

|

RU2690040C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2004 |

|

RU2277738C1 |

| ОБТЕКАТЕЛЬ | 2002 |

|

RU2225664C2 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2012 |

|

RU2494504C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2013 |

|

RU2536360C1 |

| Применение полисилоксановых герметиков в качестве конструкционных клеев в керамических ракетных обтекателях | 2018 |

|

RU2703214C1 |

Изобретение относится к области авиационной и ракетной техники и может быть использовано при изготовлении антенных обтекателей высокоскоростных ракет различных классов с оболочками из жаростойких керамических материалов. Антенный обтекатель, включающий керамическую оболочку соединенную со шпангоутом, согласованным по ТКЛР с материалом оболочки в заданном интервале температур, эластичным термостойким клеем и отличающийся тем, что на керамическую оболочку с наружной, внутренней и торцевой поверхности и шпангоут в зоне склейки наносится теплозащитное покрытие (ТЗП) с теплопроводностью ниже, чем теплопроводность основного материала, на который наносится покрытие и близкий с ним по ТКЛР, причем длина наносимого теплозащитного покрытия на наружной поверхности оболочки обтекателя превышает длину склейки на (5…10) толщин оболочки, а на внутренней поверхности оболочки длина наносимого теплозащитного покрытия должна быть меньше, чем на наружной поверхности на (2…5) толщин оболочки. Технический результат заключается в увеличении длительности эксплуатации и повышении прочностной надежности соединения керамическая оболочка - шпангоут при теплосиловых воздействиях на обтекатель за счет снижения теплового потока, проходящего к зоне склейки и, соответственно, снижении температуры и увеличении времени прогрева клеевого слоя и шпангоута до критических температур и увеличении тем самым дальности полета ракеты. 2 з.п. ф-лы, 3 табл., 3 ил.

1. Антенный обтекатель, включающий керамическую оболочку, шпангоут, согласованный по ТКЛР с материалом оболочки в заданном интервале температур, и термостойкий клей, отличающийся тем, что на керамическую оболочку с наружной, внутренней и торцевой поверхности и шпангоут, в зоне склейки и в зоне возможного теплового воздействия на шпангоут, наносится теплозащитное покрытие с теплопроводностью ниже, чем теплопроводность основного материала, на который наносится покрытие и близкий с ним по ТКЛР, причем длина наносимого теплозащитного покрытия на наружной поверхности оболочки обтекателя превышает длину склейки на (5…10) толщин оболочки, а на внутренней поверхности оболочки длина наносимого теплозащитного покрытия должна быть меньше, чем на наружной поверхности на (2…5) толщин оболочки.

2. Антенный обтекатель по п. 1, отличающийся тем, что в качестве теплозащитного покрытия, наносимого на керамическую оболочку, выбран состав, включающий кремнеземистый заполнитель, алюмоборфосфатное связующее, алюмосиликатные компоненты, оксид натрия, оксид магния, оксид алюминия и содержащий компоненты в виде химических соединений Al2O3⋅3SiO2 и Al2O3⋅2SiO2 и дополнительно - нитрид кремния, оксид бора, и нитрид бора при соответствующем соотношении компонентов, и обеспечивающий минимальное значение теплопроводности из всех возможных вариантов и меньше, чем теплопроводность материала, на который наносится покрытие.

3. Антенный обтекатель по п. 1 или 2, отличающийся тем, что теплозащитное покрытие на наружную поверхность обтекателя наносится в специально сделанную кольцевую выточку, глубина которой равна толщине покрытия на длине склейки и плавно уменьшающаяся на длине (5…10) толщин оболочки до нуля, причем толщина покрытия определяется расчетным путем исходя из достижения необходимого предельного температурно-временного значения в зоне склейки.

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2013 |

|

RU2536361C1 |

| US 4520364 A1, 28.05.1985 | |||

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2011 |

|

RU2464679C1 |

| US 4358772 A, 09.11.1982. | |||

Авторы

Даты

2018-07-25—Публикация

2017-08-31—Подача