Область техники

Изобретение относится к области испытаний и калибровки измерительных приборов, а именно закладных струнных датчиков систем мониторинга массивных железобетонных сооружений, в частности ГЭС и АЭС.

Уровень техники

Известен способ контроля достоверности результатов измерения закладных струнных арматурных преобразователей силы типа ПСАС-ТМ-40 изложенный в методике выполнения измерений [МИ 2661-2001. Методика выполнения измерений преобразователями силы типа ПСАС-ТМ-40. Свидетельство №001-103-00 об аттестации МВИ. ГП «ВНИИФТРИ»].

Оценку погрешности измерения для каждого датчика выполняют следующим образом:

- Обнажают от бетона арматурный стержень, в который вварен датчик, на участке длиной 40 см;

- Вдоль обнаженной обнаженной части арматурного стержня на базе 150 мм устанавливают датчики линейных деформаций струнный типа ПЛДС-150 с пределами допускаемой основной погрешности измерений ±2%;

- Проводят измерения периодов выходных сигналов датчика ПЛДС-150 и определяют по их градуировочным характеристикам соответственно действующие усилия в арматуре F (кн) и начальную линейную относительную деформацию ε (млн-1);

- Дисковой алмазной фрезой толщиной 3,0 мм разрезают рабочую арматуру в зоне между анкерами датчика ПЛДС-150;

- Проводят измерения периодов выходных сигналов ПЛДС-150 и определяют по их градуировочным характеристикам соответственно усилие  и относительную деформацию

и относительную деформацию  , которые соответствуют «нулевому» усилию в арматурном стержне;

, которые соответствуют «нулевому» усилию в арматурном стержне;

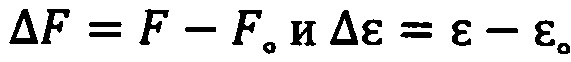

- Вычисляют разности:  ;

;

- Преобразователь считают метрологически исправным (то есть обеспечивающим получение достоверных результатов измерения), если выполняется соотношение:

0,94ΔF≤S⋅Е⋅Δε≤1,06ΔF,

где: S - площадь поперечного сечения рабочей арматуры (по сертификату арматуры), м2

Е - модуль упругости стали рабочей арматуры (по сертификату арматуры),

Мпа.

Недостатки известного способа связаны с невозможностью его использования для всех закладных датчиков, так как доступ к более чем 90% датчиков невозможен. Нужно отметить недопустимо высокую погрешность контроля достоверности, очень высокую трудоемкость и стоимость реализации способа.

Наиболее близким к предлагаемому изобретению является способ контроля достоверности показаний струнных датчиков, установленных в сооружение для его мониторинга, основанный на обнаружении изменения массы струны [SU1775695]. Изменение массы является следствием попадания влаги во внутреннюю полость датчика за счет потери герметичности его корпуса. Развитие процесса коррозии металла струны приводит к увеличению ее полной массы. Изменение массы струны является признаком нарушения нормального функционирования датчика, так как приводит к изменению информативного параметра датчика (частоты колебаний струны) при неизменности входной физической величины, то есть увеличения погрешности измерения вплоть до выхода ее значений за допустимые пределы. Логарифмический декремент затухания колебаний струны также функционально связан с массой струны и ее силой натяжения.

Изменение массы струны и параметров выходного сигнала можно вычислить по формуле:

где: Δƒ - изменение значения частоты датчика при его работе;

- начальное значение частоты датчика;

- начальное значение частоты датчика;

Δθ - изменения значения логарифмического декремента затухания при эксплуатации датчика;

- начальное значение логарифмического декремента затухания;

- начальное значение логарифмического декремента затухания;

m и Δm - масса струны и ее изменение;

Периодически, во время эксплуатации датчика, измеряют одновременно частоту и логарифмический декремент затухания выходного сигнала. Об изменении массы струны судят по вычисленному значению суммы относительных приращений частоты и декремента затухания по сравнению с их начальными значениями.

Недостатки этого способа связаны с тем, что с его помощью можно диагностировать состояние струнных датчиков только после начального измерения у них частоты и логарифмического декремента затухания. В тоже время измерение декремента затухания выходного сигнала струны не предусмотрены регламентами натурных наблюдений за состоянием гидротехнических сооружений в процессе их строительства и эксплуатации. В нашей стране за все время были изготовлены и установлены в ГТС и атомные станции около 60 000 струнных датчиков. Около 60% из них до сих пор работают и их измерительная информация используется для мониторинга состояния сооружений. Совершенно очевидно, что значительная часть этих датчиков может выдавать недостоверную информацию. Это связано с тем, что при эксплуатации этих датчиков их струны подвержены коррозии, возможно выползание струны из опорных деталей а также наличие процесса деградации материала струны. Все это приводит к изменению погрешности измерения в плоть до выхода ее за границы допустимых значений, то есть к наступлению метрологического отказа.

Известный способ предполагает рассчитывать изменение массы струны по результатам измерений суммы относительных приращений частоты и декремента затухания относительно их начальных значений, которые отсутствуют по вышеуказанной причине. Следует отметить, что неопределенность времени измерения начальных значений частоты и декремента затухания выходного сигнала датчика, относительно времени его установки в сооружение, существенно снижает точность контроля достоверности показаний датчика.

Раскрытие изобретения

Предлагаемое изобретение направлено на расширение области применения и повышение точности контроля достоверности показаний закладных струнных датчиков.

Для достижения указанного результата изготавливают образцовый струнный датчик относительных деформаций. Особенность датчика в том, что он содержит струнный резонатор, аналогичный струнным резонаторам, используемым во всех струнных датчиках отечественного производства, установленных в сооружениях ГЭС и АЭС. Все эти датчики имеют унифицированный струнный резонатор соответствующий требованиям ОСТ 3472.965-96 «Преобразователи измерительные струнные для объектов энергетики. Общие технические требования».

Продольная механическая жесткость контролируемых закладных струнных датчиков и образцового датчика должны быть одинаковыми. Для компенсации разброса продольной жесткости различных закладных струнных датчиков, возникающего за счет допуска на геометрические размеры струнных резонаторов, образцовый датчик снабжен дополнительным преобразовательным элементом позволяющим регулировать продольную механическую жесткость датчика в пределах 5-10%. Таким образом, образцовый струнный датчик позволяет за счет юстировки продольной жесткости резонатора обеспечивать совпадение жесткости резонатора с резонатором любого закладного струнного датчика и тем самым полное совпадение градуировочной характеристики образцового датчика с любым закладным.

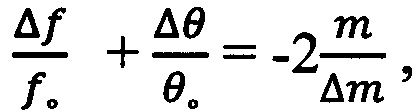

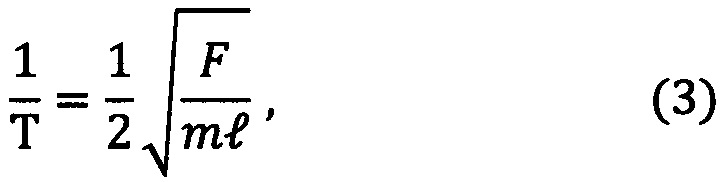

Предлагаемый способ реализуется следующим образом. Измеряют значение выходного информативного сигнала с закладного струнного датчика. По градуировочной характеристике этого датчика определяют значение выходного сигнала Т при максимальной входной величине. Вычисляют заданную деформацию струны  при заданном значении Тмакс.по формуле:

при заданном значении Тмакс.по формуле:

где:

- деформация струны;

- деформация струны;

ρ - плотность материала струны;

- длина струны;

- длина струны;

Е - модуль упругости материала струны;

Тмакс - максимальная выходная величина информативного сигнала.

Затем устанавливают на образцовом датчике деформации значение выходного сигнала равное нулевому значению входной физической величины закладного датчика - Т0. Подают на вход образцового датчика вычисленное значение  по формуле 1 и измеряют выходной сигнал - Тд. В том случае, если значение Тд отличается от значения Тмакс в закладном датчике, то с помощью устройства регулирования жесткости образцового датчика устанавливают значение Тд, равное Тмакс. Таким образом обеспечивают совпадение градуировочных характеристик испытываемого закладного струнного датчика и образцового струнного датчика деформации.

по формуле 1 и измеряют выходной сигнал - Тд. В том случае, если значение Тд отличается от значения Тмакс в закладном датчике, то с помощью устройства регулирования жесткости образцового датчика устанавливают значение Тд, равное Тмакс. Таким образом обеспечивают совпадение градуировочных характеристик испытываемого закладного струнного датчика и образцового струнного датчика деформации.

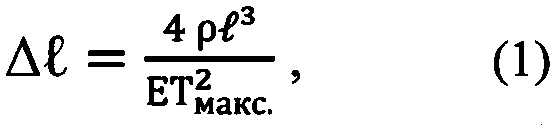

Логарифмический декремент затухания колебаний струны связан с изменением ее массы соотношением:

где:

θ - логарифмический декремент затухания колебаний струны;

F - сила натяжения струны;

m - масса струны;

- длина струны;

- длина струны;

с - постоянная демпфирования.

Измеряют логарифмический декремент затухания образцового датчика и закладного датчика. По разности измеренных значений логарифмических декрементов затухания вычисляют изменение массы струны, используя формулу 2.

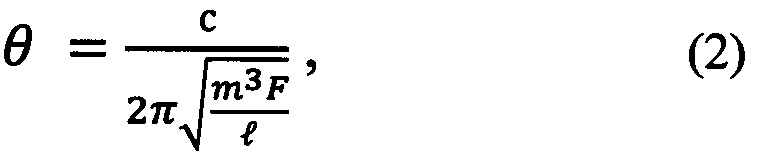

Затем по формуле

где:

Т - период колебаний струны (выходной информативный сигнал);

F - сила натяжения струны;

m - масса струны;

- длина струны;

- длина струны;

вычисляют изменение периода колебаний струны от изменения массы струны. По полученному результату оценивают погрешность измерения закладного струнного датчика.

В предлагаемом способе новым является использование образцового датчика для получения значений логарифмического декремента затухания колебаний струны, соответствующих аналогичным значениям контролируемого датчика при начале его эксплуатации.

Основными причинами изменения массы струны является: ее коррозия из-за потери герметичности корпуса датчика; коррозия струны от наличия воды в воздухе, заполняющем внутреннюю полость датчика; выползание струны из заделок в процессе эксплуатации датчика. Использование образцового датчика для измерения логарифмического декремента затухания позволяет точно определить момент выхода погрешности измерения контролируемого датчика за допустимые пределы.

Для определения достоверности показаний закладного струнного датчика проверяют ряд его показаний в разное время и путем выше указанных действий вычисляют изменение массы струны.

Рассмотрим изменение массы струны от воздействия воды, находящейся в воздухе, расположенном во внутренней полости датчика.

Содержание воды в воздухе при нормальном давлении составляет 30 г на 1,0 м3 при температуре воздуха +30°С. При эксплуатации датчиков возможно выпадение осадка воды на струну при переходе температуры воздуха через точку росы. Средняя емкость внутренней полсти струнных датчиков составляет 50 см3, откуда легко вычислить, что внутри датчика может находиться 0,0015 г воды. Масса струны диаметром 0,2 мм и длиной 60 мм, составляет 0,0148 г, то есть количество воды составляет около 10% от массы струны. Таким образом, если даже 20% воды выпадет в осадок на струну, то ее масса может возрасти на 2%; последующая коррозия только увеличит эту массу еще на 30÷40%. Подставив в формулу 1 увеличившееся на 2% значение массы струны, равное 0,015, получим, что значение декремента затухания θ при этом изменится на 3,0%. Это изменение можно зафиксировать инструментально, измеряя декремент затухания с погрешностью не более 2%.

Рассмотрим изменение массы струны от выползания ее из заделок. Допустим, что струна выползла из заделок на 30 мкм, что составляет около 15% от рабочей деформации струны. В этом случае, масса струны m увеличится на  . Подставляя полученное значение Δm в формулу 2, получим изменение θ на 1,25%. Это значение тоже можно инструментально измерить, фиксируя значение декремента затухания у закладного и образцового датчиков.

. Подставляя полученное значение Δm в формулу 2, получим изменение θ на 1,25%. Это значение тоже можно инструментально измерить, фиксируя значение декремента затухания у закладного и образцового датчиков.

Осуществление изобретения

Апробация предлагаемого способа была осуществлена при анализе базы данных показаний закладных струнных датчиков, установленных на Загорской ГАЭС.

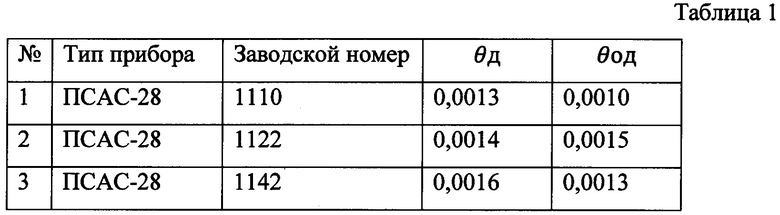

Анализу подлежали показания закладных струнных датчиков измерения силы натяжения арматуры ПСАС, установленных в здании ГАЭС.Эти датчики были установлены в 1983 году. Из базы данных выбраны датчики ПСАС-28 с заводскими номерами 1110, 1122, 1142. К ним была применена вышеуказанная методика. Были изготовлены опытный образец образцового датчика деформации и градуировочное приспособление для него.

В таблице 1 приведены измеренные в 2018 году значения логарифмических декрементов затухания этих датчиков θд, а также декременты этих датчиков измеренные в образцовом датчике θод. По существу декременты измеренные в настоящее время на образцовом датчике являются исходными, соответствующими состоянию струнных резонаторов датчиков 1110, 1122, 1142 в год их выпуска (1983 г.). Из полученных результатов измеренных декрементов видно, что все они изменились по сравнению с измеренными в образцовом датчике, но количественно по разному.

По полученным изменениям декремента затухания используя формулы (2) и (3) получим изменение выходного сигнала Т.

Так для датчика №1110 получили изменение величины Т за 35 лет на 7% при допустимом значении в 2%.

Полученные результаты измерения логарифмических декрементов затухания у закладных и образцового датчиков доказывают возможность использования предлагаемого способа измерения для контроля достоверности результатов измерения струнных датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ УСИЛИЯ В РАБОЧЕЙ СТЕРЖНЕВОЙ АРМАТУРЕ ЖЕЛЕЗОБЕТОННОГО СООРУЖЕНИЯ | 2009 |

|

RU2389987C1 |

| Способ контроля струнных измерительных преобразователей | 1990 |

|

SU1775695A1 |

| Комплекс системы контроля защитной оболочки энергоблока атомной электростанции | 2019 |

|

RU2733057C1 |

| ИЗМЕРИТЕЛЬ ОСЕВЫХ СИЛ В КАНАТНО-ПУЧКОВОЙ АРМАТУРЕ | 2013 |

|

RU2527129C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЗОНАНСНОЙ ЧАСТОТЫ И ДЕКРЕМЕНТА ЗАТУХАНИЯ КОЛЕБАНИЙ | 2008 |

|

RU2364844C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДАТЧИКА ЛИНЕЙНЫХ СИЛ СЖАТИЯ-РАСТЯЖЕНИЯ | 2011 |

|

RU2459188C1 |

| СПОСОБЫ, УСТАНОВКИ И ИЗДЕЛИЯ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ДЛЯ ОБРАБОТКИ ИЗМЕРЕНИЙ СТРУН, ВИБРИРУЮЩИХ В ФЛЮИДАХ | 2010 |

|

RU2518861C2 |

| ТЕПЛОФИЗИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ СРЕДНИХ МОЛЕКУЛЯРНЫХ МАСС РАСТВОРОВ ПОЛИМЕРОВ | 2002 |

|

RU2210763C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗГИБНОЙ И КРУТЯЩЕЙ СОСТАВЛЯЮЩИХ НАПРЯЖЕНИЙ В АРМАТУРНЫХ СТЕРЖНЯХ | 2019 |

|

RU2704327C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЧАСТОТЫ КОЛЕБАНИЙ СТРУННОГО ДАТЧИКА | 1992 |

|

RU2087877C1 |

Изобретение относится к области испытаний и калибровки измерительных приборов, а именно закладных струнных датчиков систем мониторинга массивных железобетонных сооружений, в частности ГЭС и АЭС. Способ включает периодическое измерение логарифмического декремента затухания выходного сигнала и расчет изменения массы струны. Начальное значение логарифмического декремента затухания выходного сигнала снимают с дополнительно изготавливаемого образцового струнного датчика относительных деформаций, имеющего резонатор, идентичный резонаторам контролируемых датчиков. При этом об изменении массы струны судят по разнице измеренных значений декремента затухания выходного сигнала закладного и образцового датчиков. Технический результат заключается в расширении области применения и повышении точности контроля достоверности показаний закладных струнных датчиков. 1 табл.

Способ контроля достоверности показаний закладных струнных датчиков, включающий периодическое измерение логарифмического декремента затухания выходного сигнала и расчет изменения массы струны, отличающийся тем, что начальное значение логарифмического декремента затухания выходного сигнала снимают с дополнительно изготавливаемого образцового струнного датчика относительных деформаций, имеющего резонатор, идентичный резонаторам контролируемых датчиков, а об изменении массы струны судят по разнице измеренных значений декремента затухания выходного сигнала закладного и образцового датчиков.

| Способ контроля струнных измерительных преобразователей | 1990 |

|

SU1775695A1 |

| WO 2010106406 A2, 23.09.2010 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЗОНАНСНОЙ ЧАСТОТЫ И ДЕКРЕМЕНТА ЗАТУХАНИЯ КОЛЕБАНИЙ | 2008 |

|

RU2364844C1 |

Авторы

Даты

2019-06-04—Публикация

2018-08-06—Подача