Область техники

Данное изобретение касается многоступенчатой дистилляционной установки, причем в рабочем режиме каждая ступень работает в диапазоне более высокого давления и температуры, чем следующая за ней ступень, причем каждая ступень содержит испаритель и конденсатор, каждый из которых содержит прочную на сжатие емкость с верхним распыляющим впуском для введения и распыления добавляемой жидкости, а также с нижним выпуском для выведения уловленной жидкости, а также с пространством над жидкостью между распыляющим впуском и уловленной жидкостью, причем пространство над жидкостью каждого испарителя соединено по давлению с пространством над жидкостью конденсатора той же ступени через прочную на сжатие паропроводную трубу с таким большим поперечным сечением, что в рабочем режиме давление в обоих пространствах над жидкостью одной ступени всегда может быть выравнено, причем выпуск каждого испарителя соединен с распыляющим впуском следующего испарителя, а выпуск последнего испарителя соединен с распыляющим впуском первого испарителя посредством прочного на сжатие жидкостного трубопровода с получением испарительного контура, и причем выпуск каждого конденсатора соединен с распыляющим впуском предыдущего конденсатора, а выпуск первого конденсатора соединен с распыляющим впуском последнего конденсатора с помощью прочного на сжатие жидкостного трубопровода с получением конденсационного контура. Кроме того, изобретение касается способа реализации такой дистилляционной установки, а также системы управления для ее эксплуатации.

Уровень техники

Дистилляционные установки известны давно. Они служат, например, для подготовки воды или для отделения спирта от других жидкостей и применяются во многих других установках. В принципе, дистиллируемая жидкость испаряется при подводе тепла для того, чтобы отделить ее от остатков, например, от солей или от других жидкостей с более высокой температурой кипения. В заключение пар охлаждается в дополнительной камере, в результате чего он конденсируется в дистиллят.

В последние годы эти установки были усовершенствованы таким образом, что их КПД стал выше, а управление ими упростилось. Одна предпочтительная установка с высоким КПД согласно уровню техники описана в WO 2008/122136. Она используется предпочтительно в окружении таких вырабатывающих тепло установок, как электростанции, тепловую энергию которых можно использовать бесплатно и рентабельно. Такая дистилляционная установка может быть построена, в частности, как многоступенчатая, чтобы использовать всю область имеющейся в распоряжении разности температур, например, 50-100°C.

Для того, чтобы оптимально использовать для этих нужд получаемое тепло, в распоряжении имеются теплообменник и другие известные вспомогательные средства, которые известны в достаточном количестве. Дополнительно эксплуатация такой дистилляционной установки нуждается также в электрическом токе, в частности, для того, чтобы транспортировать жидкости с помощью насосов или чтобы откачивать вакуумными насосами неконденсируемые газы. Потребляемый ток, необходимый для эксплуатации такой установки, составляет существенную часть всех производственных расходов. Для того, чтобы можно было более эффективно эксплуатировать дистилляционные установки, необходимо снизить потребляемый ток.

Описание изобретения

В соответствии с этим задача данного изобретения заключается в том, чтобы усовершенствовать многоступенчатую дистилляционную установку указанного вначале рода таким образом, чтобы снизился расход электроэнергии в рабочем режиме. Другой задачей данного изобретения является предложение способа, обеспечивающего осуществление такой дистилляции, а также создание системы управления для эксплуатации установки.

Поставленная задача решается признаками независимых пунктов формулы изобретения, касающихся соответствующих объектов.

Согласно изобретению описанная вначале дистилляционная установка содержит прочный на сжатие паропровод, который первым концом соединен с прочными на сжатие жидкостными трубопроводами между двумя соседними конденсаторами или с прочным на сжатие жидкостным трубопроводом между последним и первым испарителями. К тому же второй конец этого прочного на сжатие паропровода соединен с пространством над жидкостью, которое в рабочем режиме может иметь более высокое давление, чем давление в пространстве над жидкостью, в котором жидкость протекает в прочном на сжатие жидкостном трубопроводе, чтобы нагружать жидкость более высоким давлением, а также для транспортировки этой жидкости.

За счет такого приложения давления жидкость в жидкостном трубопроводе находится под более высоким давлением, что делает возможным ее испарение в ступени с более высокой температурой. К тому же жидкость за счет приложения давления может транспортироваться в емкость, к которой приложен более высокий потенциал, но при этом не нужно использовать электрический ток. Благодаря этому во время непрерывной работы вообще больше не нужен насос.

Правда, насосы в испарительном и конденсационном контурах еще применяются, но они нужны лишь для запуска начала процесса. Уже через несколько минут процесс идет автоматически, и нет необходимости использовать насосы для циркуляции жидкостей в контурах. Единственно еще приходится включать вакуумный насос для откачивания неконденсируемых газов в конце путей конденсации в конденсаторах, но и то лишь время от времени, на короткое время.

Расход электроэнергии в предлагаемой изобретением дистилляционной установке может быть резко снижен. К тому же в каждом из контуров требуется лишь по одному насосу, что тоже снижает капиталовложения в эту дистилляционную установку.

Предлагаемый изобретением способ осуществления процесса дистилляции с использованием предлагаемой изобретением дистилляционной установки, которая содержит подвод в испарительный контур, выпуск из испарительного контура, а также выпуск для дистиллята из конденсационного контура, характеризуется следующими этапами процесса:

контроль количества жидкости в обоих контурах;

контроль концентрации остатков в испарительном контуре;

выведение жидкости с высокой концентрацией остатков через выпуск, как только жидкость в испарительном контуре достигнет заданного максимального уровня и/или концентрация остатков в испарительном контуре достигнет заданного максимального значения;

выведение дистиллята из конденсационного контура через выпуск для дистиллята, как только жидкость в конденсационном контуре достигнет заданного максимального уровня;

впуск жидкости в конденсационный контур через подвод, как только жидкость в испарительном контуре достигнет заданного минимального уровня и/или концентрация остатков в испарительном контуре достигнет заданного максимального значения.

Эти этапы повторяются до тех пор, пока процесс не будет остановлен.

Предпочтительно жидкость будет выпущена из испарительного контура только тогда, когда будут достигнуты как максимальная концентрация, так и максимальный уровень, и в таком количестве, что будет достигнут минимальный уровень. Затем путем подачи свежей жидкости до максимального уровня понижается концентрация. Уровень, таким образом, будет снова подниматься до максимального уровня, как только достигнуты минимальный уровень или максимальная концентрация.

В одном предпочтительном варианте способа применяется дистилляционная установка, содержащая вакуумный насос, который через газопровод соединен с концом каждого пути конденсации каждого конденсатора. Этот способ характеризуется следующими этапами:

определение разности температур в пространствах над жидкостью испарителей и конденсаторов одной и той же ступени;

удаление неконденсируемых газов в пространстве над жидкостью одного конденсатора через газопровод с помощью вакуумного насоса, как только соответствующая разность температур достигнет заданного максимального значения, до тех пор, пока она не опустится ниже заданного минимального значения.

Указанные этапы повторяют до тех пор, пока процесс не будет остановлен.

Предлагаемая изобретением система управления для осуществления предлагаемого изобретением способа содержит интерфейс для датчиков для считывания измерительных данных, процессор для оценки этих измерительных данных, а также интерфейс для изменения уставок клапанов и насосов.

Краткое описание чертежей

Ниже изобретение будет описано подробнее со ссылкой на прилагаемые чертежи. Одинаковые ссылочные обозначения в каждом случае указывают на одну и ту же ситуацию. На чертежах показано следующее:

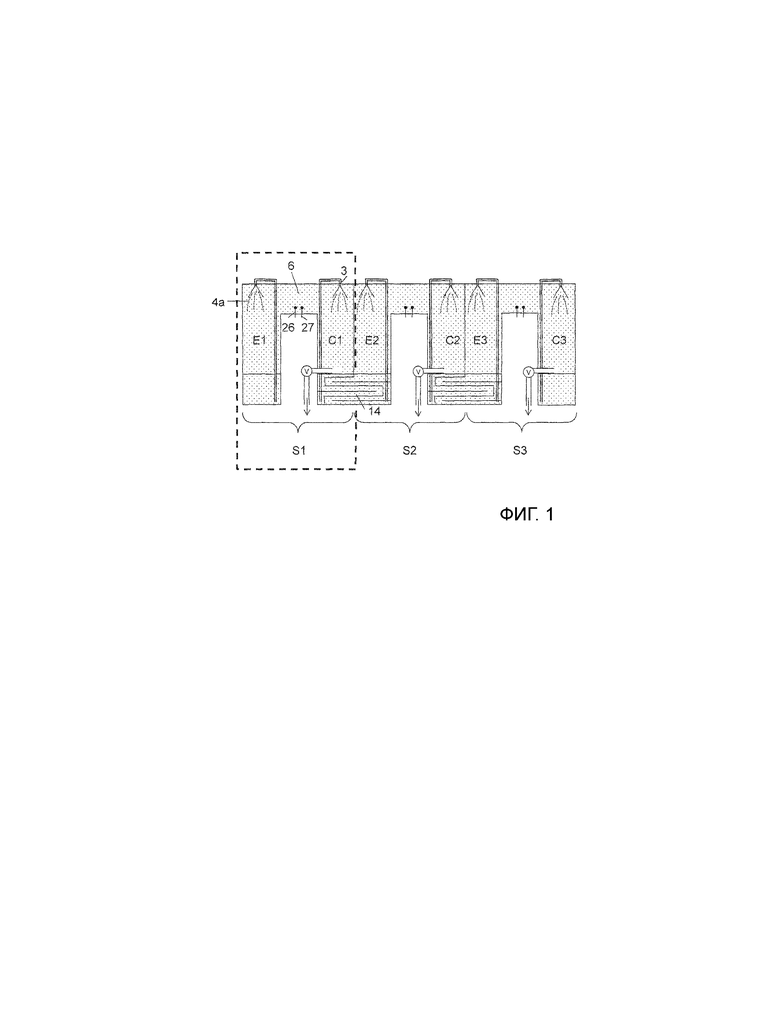

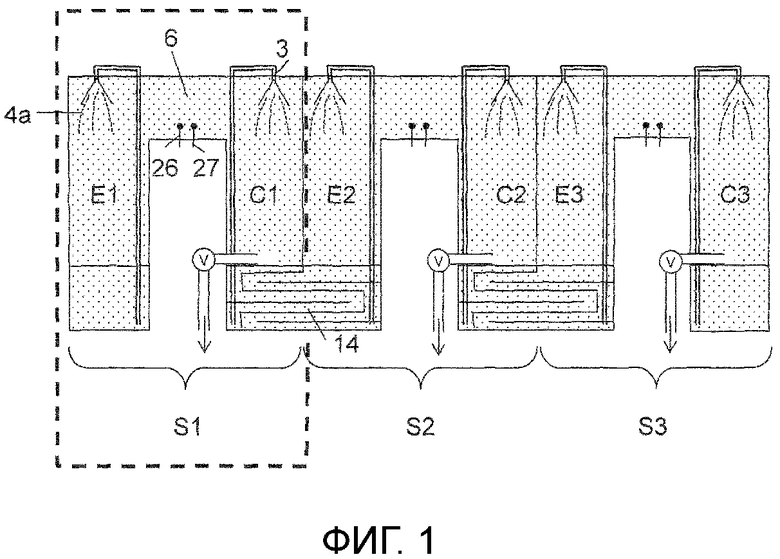

Фиг. 1 - многоступенчатая дистилляционная установка согласно уровню техники;

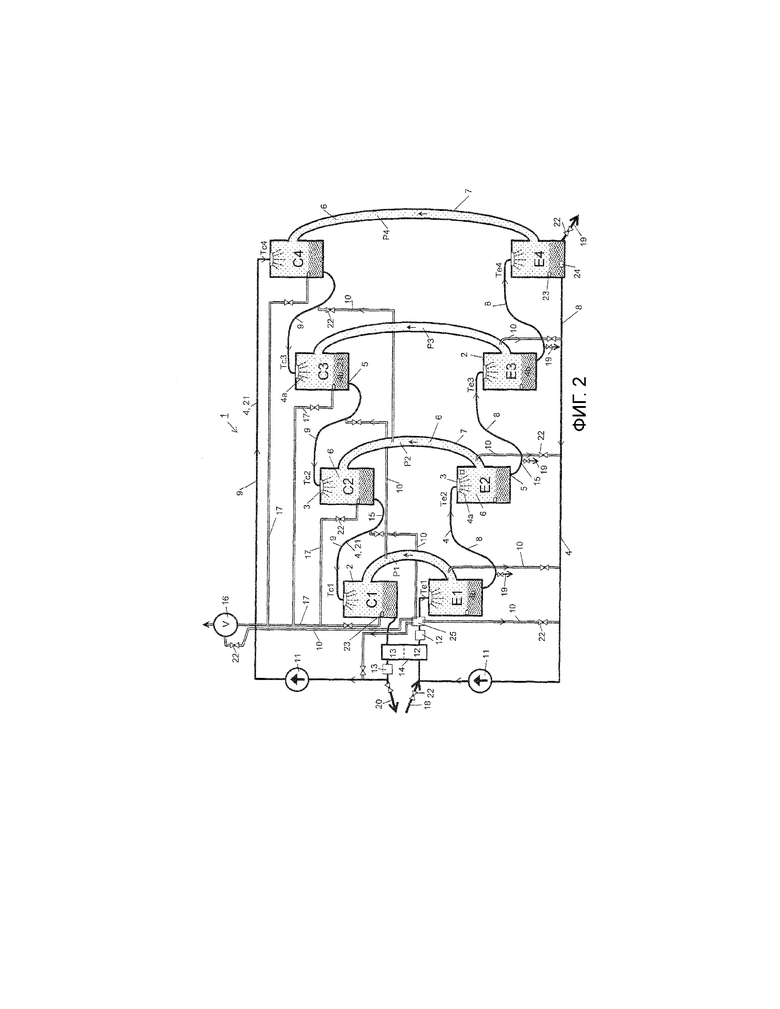

Фиг. 2 - предлагаемая изобретением многоступенчатая дистилляционная установка;

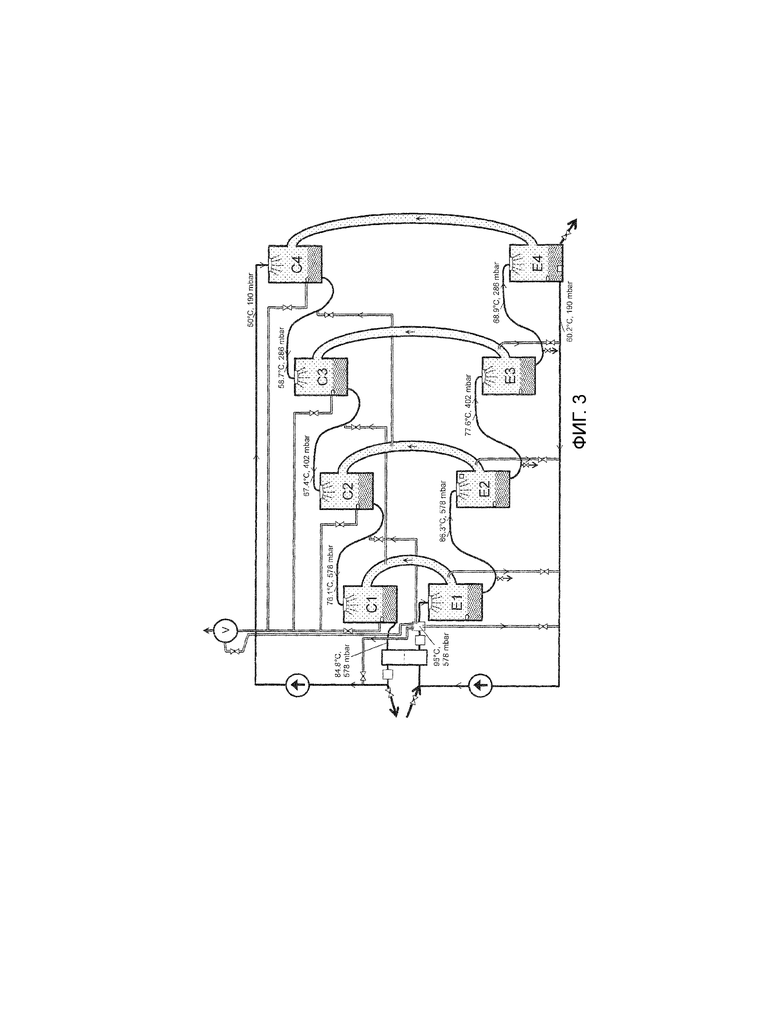

Фиг. 3 - дистилляционная установка по Фиг. 2 с приведенными в качестве примера значениями температуры и давления.

Пути осуществления данного изобретения

На Фиг. 1 показана многоступенчатая дистилляционная установка 1 согласно уровню техники. Показаны три ступени, каждая из которых внизу объединена фигурной скобкой S1, S2 и S3. Ступень S1 ограничена к тому же пунктирной линией, за исключением той части, которая через теплообменник 14 соединена со ступенью S2. Каждая ступень S состоит из одного испарителя (или эвапоратора) E1, E2, E3, который образует левую камеру каждой ступени S1, S2, S3, и одного конденсатора (или конденсационного аппарата) C1, C2, C3, каждый из которых образует правую камеру ступени S. Испарители и конденсаторы имеют пространство над жидкостью, причем эти пространства над жидкостью испарителей E1, E2, E3 и конденсаторов C1, C2, C3 соответствующих ступеней S1, S2, S3 соединены друг с другом посредством соединительного пространства 6 над жидкостью, причем это соединительное пространство 6 над жидкостью имеет такие размеры, что давление P внутри пространств над жидкостью этой ступени может беспрепятственно выравниваться. В соответствии с этим в обеих камерах каждой ступени S1, S2, S3 господствует одно и то же давление P1, P2, P3. В каждой камере жидкость 4 переводится из этой камеры вверх к распыляющему впуску 3 и там распыляется. Распыленные жидкости 4a в испарителях E1, E2, E3 имеют несколько более высокую температуру, чем распыленные жидкости 4a конденсаторов C1, C2, C3 каждой соответствующей ступени. Температуры испарителей E1, E2, E3 лежат соответственно слегка выше, а температуры конденсаторов C1, C2, C3 слегка ниже, чем температуры Ts1, Ts2, Ts3 кривой насыщения для соответствующего давления P1, P2, P3 пара, которая известна для соответствующей жидкости.

По этой причине распыляемая в каждом испарителе жидкость 4a частично испаряется и течет в соседнюю камеру соответствующего конденсатора, где она сталкивается с более холодными каплями и в свою очередь снова конденсируется. С течением времени испаренная жидкость из каждого испарителя переходит в конденсатор той же ступени. Там дистиллят может отбираться, в то время как в испаритель может вводиться новая жидкость.

Первая ступень S1 работает с температурой T1,1 в испарителе E1, соответственно, с температурой T1,2 в конденсаторе C1, поскольку жидкости 4a распыляются с указанными температурами в этих камерах. Соседняя камера с конденсатором C1 представляет собой испаритель E2, который вместе с конденсатором C2 образует вторую ступень S2. Эти камеры ступени S2 работают, соответственно, с температурами T2,1 в испарителе E2 и T2,2 в конденсаторе C2, причем лежащие рядом друг с другом камеры C1 и E2 имеют одну и ту же температуру. Поэтому справедливо равенство: T1,2=T2,1. Чтобы достичь такого равенства температур нижние области камер C1 и E2 нужно выполнить как теплообменник 14. То же относится и к камерам C2 и E3, которые тоже соединены друг с другом теплообменником 14, чтобы температура T2,2 конденсатора C2 и температура T3,1 испарителя E3 всегда сохранялись одними и теми же.

Приборы 26, 27 для измерения температуры и давления в каждом пространстве 6 над жидкостью служат для контроля процесса. К тому же вакуумный насос V в конце каждого пути конденсации позволяет откачивать неконденсируемые газы в системе. Это важно для эффективного проведения процесса.

Согласно уровню техники отдельные ступени соединены друг с другом лишь посредством теплообменников, так что не может возникнуть никакого обмена или потока жидкостей или паров между разными ступенями S. Ступени соединены друг с другом лишь через теплообменник. Отдельные ступени S хотя и работают в разных, граничащих друг с другом диапазонах температур, но каждая сама по себе.

Предпочтительный пример осуществления

На Фиг. 2 показан пример осуществления предлагаемого изобретения. На этом изображении представлена многоступенчатая дистилляционная установка 1 со ступенями Si, где i=1,...n, причем в рабочем режиме каждая ступень Si работает в зоне более высокого давления Pi и более высокой температуры Ti, чем следующая за ней ступень Si+1. На Фиг. 3 представлена установка по Фиг. 2, на которой приведены примеры значений давления и температуры отдельных емкостей и камер под давлением, которые могут устанавливаться согласно изобретению.

Каждая ступень Si содержит испаритель Ei и конденсатор Ci, причем каждый испаритель Ei и каждый конденсатор Ci содержат прочную на сжатие емкость 2 с верхним распыляющим впуском 3 для ввода и распыления подаваемой жидкости 4a в емкость 2, а также с нижним выпуском 5 для выведения содержащейся в емкости 2 жидкости 4b. К тому же каждая емкость 2 содержит пространство 6 над жидкостью между распыляющим впуском 3 и содержащейся в ней жидкостью 4b, причем пространство 6 над жидкостью каждого испарителя Ei соединено по давлению с пространством 6 над жидкостью конденсатора Ci той же ступени Si через прочную на сжатие паропроводную трубу 7 с таким большим поперечным сечением, что в рабочем режиме давление Pi в обоих пространствах 6 над жидкостью одной ступени Si всегда может выравниваться. Выпуск 5 каждого испарителя Ei соединен с распыляющим впуском 3 следующего испарителя Ei+1, а выпуск 5 последнего испарителя En соединен с распыляющим впуском 3 первого испарителя E1 посредством соответствующего прочного на сжатие жидкостного трубопровода 8 с объединением в испарительный контур. Аналогично этому выпуск 5 каждого конденсатора Ci соединен с распыляющим впуском 3 предыдущего конденсатора Ci-1, а выпуск 5 первого конденсатора C1 соединен с распыляющим впуском 3 последнего конденсатора Cn с помощью прочного на сжатие жидкостного трубопровода 9 с объединением в конденсационный контур. Согласно изобретению дистилляционная установка содержит по меньшей мере один прочный на сжатие паропровод 10, который первым концом соединен с прочными на сжатие жидкостными трубопроводами 9 между конденсаторами Ci+1 и Ci [i-1 до i-3] или с прочным на сжатие жидкостным трубопроводом 8 между испарителями En и E1, а вторым концом соединен с пространством над жидкостью, которое в рабочем режиме имеет более высокое давление P, чем давление Pi в пространстве 6 над жидкостью конденсатора Ci, соответственно, чем давление P1 в пространстве 6 над жидкостью испарителя E1, для нагружения жидкости 4 более высоким давлением, а также для транспортировки жидкости 4.

Расположение емкостей 2 может быть изменено, в частности, таким образом, что испарительный и конденсационный контуры будут располагаться на одном уровне. При этом, например, конденсатор Cn и испаритель E1 были бы на одном или на подобном уровне, так же как и конденсатор C1 и испаритель En. Это сокращает длину соединительных пространств 6 над жидкостью. Рассмотренные Фиг. 2 и 3 были представлены таким образом из соображений наглядности, и их следует считать схематичными.

Согласно изобретению в описываемой здесь дистилляционной установке 1 испарители E и конденсаторы C пространственно отделены друг от друга и соединяются друг с другом трубами с таким большим поперечным сечением, что перепад давлений в обеих камерах 2 составляет менее 10 мбар. При этом важно, что всегда обеспечивается выравнивание давления. Благодаря пространственному разделению камер 2 открывается возможность соединять друг с другом камеры одного вида, в частности, соответственно испарители и конденсаторы и пространственно располагать так, что за счет потенциальной энергии отдельных камер 2 с учетом соответствующих значений давления пара в разных ступенях Si жидкости 4 текут без поддержки насосов в следующую камеру 2. Это удается осуществить, в частности, между испарителями E1 - En и между конденсаторами C1 и Cn. Таким образом, нужна еще лишь поддержка в жидкостных трубопроводах между конденсаторами Cn - C1, а также между испарителями En и E1.

Такая поддержка может осуществляться либо посредством насосов, либо за счет давления пара. Если пар подается в жидкостной трубопровод под более высоким давлением, чем давление в целевой камере, то жидкость транспортируется по трубопроводу в эту целевую камеру. Для этого пар может отбираться из пространства над жидкостью дистилляционной установки 1. Но если пар с подходящими показателями давления и температуры имеется в другом близком источнике, то можно использовать, конечно, и его. К тому же в жидкостном трубопроводе перед испарителем E1 может быть сооружена паровая камера 25, в которой протекающая жидкость частично становится паром. Этот пар является самым горячим во всей дистилляционной установке 1 и к тому же находится под самым высоким давлением. Давление в паровой камере 25 еще выше, чем давление в испарителе E1. Из этой паровой камеры 25 жидкость 4 может транспортироваться и нагружаться давлением, причем ее давление должно быть немного ниже. Примеры показаны на Фиг. 2 и 3. Пространства 6 над жидкостью из ступеней S с более низкими значениями давления могут транспортировать соответствующие жидкости, причем их целевые емкости 2 находятся под более низким давлением, чем те пространства 6 над жидкостью, от которых паропроводы 10 получают свое давление.

Предпочтительно дистилляционная установка 1 имеет по одному насосу 11 в жидкостном трубопроводе 8 испарительного контура, а также в жидкостном трубопроводе 9 конденсационного контура для достижения заданных значений давления жидкостей 4 в начале процесса. Они должны работать лишь в течение нескольких минут, пока не смогут быть установлены идеальные соотношения давления и температуры во всех емкостях 2. Затем процесс протекает автоматически. Насосы 11 расположены предпочтительно в соединительных трубопроводах 8, 9 между емкостями C1 и Cn, соответственно, между емкостями En и E1.

Кроме того, дистилляционная установка 1 предпочтительно располагает нагревателем 12 в жидкостном трубопроводе 8 испарительного контура перед испарителем E1 и охлаждающим агрегатом 13 в жидкостном трубопроводе конденсационного контура перед конденсатором Cn для достижения заданных значений температуры в испарителе E1 и в конденсаторе Cn. Этот нагреватель 12 и этот охлаждающий агрегат 13 предпочтительно по меньшей мере частично выполнены вместе как теплообменник 14. Но так как теплообменники 14 не могут обеспечить желаемых целевых температур в последующей емкости Cn, соответственно, E1, то в трубопроводах 8, 9 еще требуются соответственно отдельный охлаждающий агрегат 13 в жидкостном трубопроводе конденсационного контура, а также отдельный нагреватель 12 в жидкостном трубопроводе 8 испарительного контура.

Оказалось, что для запуска процесса предпочтительно, если в отдельных участках жидкостных трубопроводов 8, 9 еще имеется достаточно жидкости 4. Чтобы обеспечить это, в жидкостных трубопроводах 9, 8 между конденсаторами Cn - C1 и/или между испарителями E1 - En могут быть расположены сифоны 15 для предотвращения вытекания жидкости из отдельных конденсаторов Ci и/или испарителей Ei при остановке системы.

В еще одной предпочтительной конструкции сифоны 15 в жидкостных трубопроводах 8 между испарителями E1 и En имеют центральное сливное отверстие. Оказалось, что там в большом количестве скапливаются остатки, которые таким образом в высокой концентрации могут быть просто удалены из контура.

Для того, чтобы способ протекал оптимально и испарялось как можно больше подаваемой жидкости, время от времени неконденсируемые газы, которые скапливаются в конце пути конденсации, удаляются из пространств 6 над жидкостью. Для этого каждый конденсатор Ci в конце пути дистилляции располагает газопроводом 17, связанным с вакуумным насосом 16. При необходимости включается вакуумный насос 16 и то, однако, лишь на короткое время, как правило менее, чем на 5% рабочего времени.

Оказалось, что вакуумный насос 16 тоже может приводиться в действие паром. Чтобы накапливать его в рабочем режиме, вакуумный насос должен быть соединен с прочным на сжатие паропроводом 10. В вакуумный насос 16 благодаря этому подается пар, который имеет более высокое давление P, чем давление в пространствах 6 над жидкостью, в которых газы должны откачиваться.

Это ведет к тому, что в рабочем режиме вообще не потребляется ток после того, как процесс запущен и достигнуто стабильное состояние.

Отдельные емкости 2 к тому же предпочтительно так нивелированы относительно друг друга, что потенциальная энергия жидкости может использоваться оптимально. Согласно изобретению каждый испаритель Ei+1 расположен на более низком уровне, чем предшествующий испаритель Ei, таким образом, что во время осуществления процесса жидкость 4 течет только за счет перепада давления и разницы уровней от каждого испарителя Ei в соответствующий следующий испаритель Ei+1, и для этого не требуется насос, приводимый в действие от электродвигателя. Так как каждая следующая ступень Si+1 работает при более низком давлении, чем предшествующая ей ступень S1, то эта следующая ступень Si+1, соответственно, может быть расположена выше, так что жидкость из-за ее повышенного давления течет наверх.

Соответственно, каждый конденсатор Ci+1 расположен на уровне, который проходит по сравнению со следующим за ним конденсатором Ci таким образом, что во время проведения процесса жидкость течет из конденсатора Ci+1 за счет разности давлений или уровней и/или под действием транспортирующей силы паропровода в соответствующий следующий конденсатор Ci, и при этом не требуется насос с электрическим приводом. Поскольку в конденсационном контуре направление течения является встречным направлению течения в испарителе, то жидкость течет из емкостей 2 с более низким давлением к емкостям 2 с более высоким давлением. Частично это может поддерживаться тем, что конденсаторы более высоких ступеней расположены выше, чем конденсаторы более низких ступеней. Для поддержания этого дополнительно жидкость поддается через подвод паропроводов 10 с паром под высоким давлением. Таким образом можно избежать необходимости использования насосов, потребляющих электрический ток.

Кроме того, конденсаторы C1 и Cn установлены и нивелированы таким образом, что во время проведения процесса жидкость 4 течет от конденсатора C1 под действием разности давлений и уровней через жидкостной трубопровод 9 конденсационного контура от конденсатора C1 к конденсатору Cn, и для этого не требуется насос с электрическим приводом. Так как давление в C1 гораздо выше, чем в Cn, то может преодолеваться большая высота, но насос для этого не потребуется.

Испарители En и E1 предпочтительно тоже расположены и нивелированы таким образом, что во время проведения процесса жидкость 4 от испарителя En под действием разности давлений и уровней и под действием транспортирующей силы одного или нескольких паропроводов 10 течет по жидкостному трубопроводу 8 испарительного контура от испарителя En к испарителю E1, но насос с электроприводом для этого не требуется. На этом участке жидкостного трубопровода 8 необходимо как преодоление высоты, так и приложение давления. Это осуществляется предпочтительно ступенчато за счет того, что несколько паропроводов 10 из разных ступеней S помещаются в жидкостной трубопровод 8. Эти различные паропроводы 10 могут также быть все введены в одном и том же месте в жидкостной трубопровод 8, но приводиться в действие последовательно друг за другом, так что всегда эксплуатируется наиболее подходящий паропровод 10.

Паропроводы 10 могут выборочно проходить также и внутри жидкостного трубопровода 8, 9.

Предлагаемая изобретением дистилляционная установка 1 содержит подвод 18 в испарительный контур для подачи дистиллируемой жидкости 4, а также выпуск 19 из испарительного контура для выведения жидкости 4 с высокой концентрацией остатков, а также выпуск 20 для дистиллята из конденсационного контура для выведения полученного с помощью установки дистиллята 21. Они показаны на Фиг. 2.

К тому же каждый паропровод 10 и/или каждый газопровод 17 содержит клапан 22 для регулировки количества протекающей среды. Эти клапаны 22 предпочтительно выполнены управляемыми и соединены с регулирующим устройством.

По меньшей мере емкости 2 первого конденсатора C1 и последнего испарителя En содержат по одному датчику 23 уровня для определения уровня жидкости 4b, находящейся в емкостях 2. Другие емкости 2 тоже могут содержать такие датчики 23 уровня. Для регулирования процесса необходимы, в частности, оба указанных датчика 23 уровня. Дополнительно дистилляционная установка 1 предпочтительно в испарительном контуре, предпочтительно в области последнего испарителя En располагает датчиком 24 для измерения концентрации остатков. Датчики 23, 24 тоже являются предпочтительно управляемыми и соединены с регулирующим устройством, которое здесь не показано.

Далее описывается предлагаемый изобретением способ осуществления процесса дистилляции с использованием предлагаемой изобретением дистилляционной установки 1, которая содержит подвод 18 в испарительный контур для подачи дистиллируемой жидкости 4, а также выпуск 19 из испарительного контура для выведения жидкости 4 с высокой концентрацией остатков, а также выпуск 20 для дистиллята из конденсационного контура для выведения дистиллята 21, полученного с помощью дистилляционной установки. Согласно изобретению в этом способе осуществляются следующие этапы процесса:

контроль уровня жидкости в испарительном контуре и в конденсационном контуре;

контроль концентрации остатков в испарительном контуре;

выведение жидкости с высокой концентрацией остатков через выпуск 19, как только уровень жидкости в испарительном контуре достигнет заданного максимального уровня и/или концентрация остатков в испарительном контуре достигнет заданного максимального значения;

выведение дистиллята из конденсационного контура через выпуск 20 для дистиллята, как только уровень жидкости в конденсационном контуре достигнет заданного максимального уровня;

впуск жидкости 4 в конденсационный контур через подвод 18, как только уровень жидкости в испарительном контуре достигнет заданного минимального значения и/или концентрация остатков в испарительном контуре достигнет заданного максимального значения.

Вышеназванные этапы повторяются до тех пор, пока процесс не будет остановлен.

В данном способе следует отметить тот факт, что давление и температуры в отдельных камерах регулируются автоматически, как только будут соблюдены рамочные условия. Единственно регулируется подвод и отвод жидкости, соответственно, дистиллята. К началу процесса необходимо обращать внимание на то, чтобы жидкости, которые втекают в испаритель E1 и в конденсатор Cn, соответствовали заданным соотношениям давления и температуры. Это обеспечивается посредством нагревателя 12, а также охлаждающего агрегата 13.

Для улучшения процесса неконденсируемые газы должны удаляться из конденсационного контура. Для этого каждый конденсатор Ci в конце пути дистилляции имеет газопровод 17, связанный с вакуумным насосом 16. Способ дополняется следующими этапами:

определение разности температур dTi в пространствах 6 над жидкостью емкостей 2 испарителя Ei и конденсатора Ci одной и той же ступени Si;

удаление неконденсируемых газов в пространстве 6 над жидкостью конденсатора Ci через газопровод 17 с помощью вакуумного насоса 16, как только разность температур dTi достигнет заданного максимального значения, до тех пор, пока dTi не достигнет заданного минимального значения;

повторение этих этапов до тех пор, пока процесс не будет остановлен.

Предлагаемая изобретением система управления для осуществления предлагаемого изобретением способа содержит интерфейс для датчиков для считывания измерительных данных, процессор для оценки измерительных данных, а также интерфейс для изменения уставок клапанов 22 и насосов 11, 16.

Клапаны 22 как правило открыты. Однако, в начале процесса может быть так, что некоторые клапаны 22 закрыты или дросселированы.

Перечень ссылочных позиций

1 дистилляционная установка

2 емкость

3 распыляющий впуск

4 жидкость;

4a распыленная жидкость;

4b уловленная жидкость

5 выпуск

6 пространство над жидкостью

7 паропроводная труба

8 жидкостной трубопровод к испарительному контуру

9 жидкостной трубопровод к конденсационному контуру

10 паропровод

11 насос

12 нагреватель

13 охлаждающий агрегат

14 теплообменник

15 сифоны

16 вакуумный насос

17 газопровод

18 подвод

19 выпуск жидкости с высокой концентрацией остатков

20 выпуск для дистиллята

21 дистиллят

22 клапан

23 датчик уровня

24 датчик для измерения концентрации остатков

25 паровая камера

26 температурный датчик

27 датчик давления

E испаритель, E1,… En

C конденсатор, C1,… Cn

S ступень, S1,… Sn

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСТИЛЛЯЦИОННАЯ УСТАНОВКА | 1991 |

|

RU2005530C1 |

| Установка для опреснения морской воды и выработки электроэнергии | 2018 |

|

RU2687922C1 |

| СИСТЕМА И СПОСОБЫ ВЫДЕЛЕНИЯ СПИРТА И СГУЩЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ ПЕРЕГОНКИ | 2010 |

|

RU2548085C2 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНЫЙ КАМЕРНЫЙ СМЕСИТЕЛЬ ДЛЯ КАТАЛИТИЧЕСКИХ СУСПЕНЗИЙ МАСЛА КАК РЕАКТОР ДЛЯ ДЕПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАЦИИ УГЛЕВОДОРОДСОДЕРЖАЩИХ ОТХОДОВ В СРЕДНИЙ ДИСТИЛЛЯТ В КОНТУРЕ ЦИРКУЛЯЦИИ | 2007 |

|

RU2447131C2 |

| Система терморегулирования на базе двухфазного теплового контура | 2017 |

|

RU2667249C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ СИСТЕМА ОХЛАЖДЕНИЯ ТОКОПРОВОДЯЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2012 |

|

RU2513118C2 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Комбинированная установка опреснения морской воды и выработки электроэнергии | 2017 |

|

RU2678065C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОПАРОВОЙ ТУРБИННОЙ УСТАНОВКИ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО ГАЗОПАРОВАЯ ТУРБИННАЯ УСТАНОВКА | 2008 |

|

RU2467250C2 |

| СХЕМА УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНОЙ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ ДЛЯ ЭНЕРГЕТИЧЕСКИХ ПАРОГЕНЕРАТОРОВ | 1995 |

|

RU2143638C1 |

Изобретение относится к дистилляционным установкам, служащим для подготовки воды или для отделения спирта от других жидкостей и применяющимся во многих других установках, способам осуществления дистилляции, а также к системам управления. Изобретение касается многоступенчатой дистилляционной установки со ступенями Si, где i=l,…n, причем в рабочем режиме каждая ступень Si работает в области более высокого давления и температуры (Pi, Ti), чем следующая за ней ступень Si+1, причем каждая ступень Si содержит испаритель Ei и конденсатор Ci, причем каждый испаритель Ei и каждый конденсатор Ci содержат прочную на сжатие емкость с пространством над жидкостью, причем пространство над жидкостью каждого испарителя Ei соединено по давлению с пространством над жидкостью конденсатора Ci той же ступени Si через паропроводную трубу большого поперечного сечения. Каждый выпуск каждого испарителя Ei соединен с распыляющим впуском следующего испарителя Ei+1, и выпуск последнего испарителя En соединен с распыляющим впуском первого испарителя El соответствующим жидкостным трубопроводом с объединением в испарительный контур, а каждый выпуск каждого конденсатора Ci соединен с распыляющим впуском предшествующего конденсатора Ci-1, и выпуск первого конденсатора CI соединен с распыляющим впуском последнего конденсатора Cn жидкостным трубопроводом с объединением в конденсационный контур. Согласно изобретению по меньшей мере один паропровод первым концом соединен с одним из жидкостных трубопроводов между конденсаторами Ci+1 и Ci или с жидкостным трубопроводом между испарителями En и E1, а вторым концом соединен с пространством над жидкостью, которое в рабочем режиме имеет более высокое давление P, чем давление Pi в пространстве над жидкостью конденсатора Ci, соответственно, чем давление P1 в пространстве над жидкостью испарителя E1. Технический результат – усовершенствование, приводящее к снижению расхода электроэнергии, создание системы управления для эксплуатации установки. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Многоступенчатая дистилляционная установка (1) со ступенями Si, где i=1,…n, причем в рабочем режиме каждая ступень Si работает в области более высокого давления и температур (Pi, Ti), чем следующая за ней ступень Si+1, причем каждая ступень Si содержит испаритель Ei и конденсатор Ci, причем каждый испаритель Ei и каждый конденсатор Ci содержат прочную на сжатие емкость (2) с верхним распыляющим впуском (3) для введения и распыления подведенной жидкости (4a) в емкости (2), а также с нижним выпуском (5) для выведения находящейся в емкости (2) жидкости (4b), а также с пространством (6) над жидкостью между распыляющим впуском (3) и уловленной жидкостью (4b), причем пространство (6) над жидкостью каждого испарителя Ei соединено по давлению с пространством (6) над жидкостью конденсатора Ci той же ступени Si посредством прочной на сжатие паропроводной трубы (7) с таким большим поперечным сечением, что в рабочем режиме давление Pi в обоих пространствах (6) над жидкостью одной ступени Si всегда может выравниваться, и причем выпуск (5) каждого испарителя Ei соединен с распыляющим впуском (3) следующего испарителя Ei+1, а выпуск (5) последнего испарителя En соединен с распыляющим впуском (3) первого испарителя E1 с помощью соответствующего прочного на сжатие жидкостного трубопровода (8) с объединением в испарительный контур, и причем выпуск (5) каждого конденсатора Ci соединен с распыляющим впуском (3) предыдущего конденсатора Ci-1, и выпуск (5) первого конденсатора C1 соединен с распыляющим впуском (3) последнего конденсатора Cn с помощью прочного на сжатие жидкостного трубопровода (9) с объединением в конденсационный контур, отличающаяся тем, что по меньшей мере один прочный на сжатие паропровод (10) первым концом соединен с прочными на сжатие жидкостными трубопроводами (9) между конденсаторами Ci+1 и Ci или с прочным на сжатие жидкостным трубопроводом (8) между испарителями En и E1, а вторым концом соединен с пространством над жидкостью, которое в рабочем режиме имеет более высокое давление P, чем давление Pi в пространстве (6) над жидкостью конденсатора Ci, соответственно, чем давление P1 в пространстве (6) над жидкостью испарителя E1, для нагружения жидкости (4) более высоким давлением, а также для транспортировки жидкости (4).

2. Дистилляционная установка по п. 1, отличающаяся тем, что пространство над жидкостью с давлением P представляет собой пространство (6) над жидкостью дистилляционной установки.

3. Дистилляционная установка по п. 1 или 2, отличающаяся тем, что содержит по одному насосу (11) в жидкостном трубопроводе (8) испарительного контура, а также в жидкостном трубопроводе (9) конденсационного контура для создания заданных значений давления жидкостей (4) в начале процесса.

4. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что содержит нагреватель (12) в жидкостном трубопроводе (8) испарительного контура перед испарителем E1 и охлаждающий агрегат (13) в жидкостном трубопроводе конденсационного контура перед конденсатором Cn для обеспечения заданных температур в испарителе E1 и в конденсаторе Cn.

5. Дистилляционная установка по п. 4, отличающаяся тем, что нагреватель (12) и охлаждающий агрегат (13) частично выполнены вместе как теплообменник (14).

6. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что в жидкостных трубопроводах (9, 8) между конденсаторами Cn-C1 и/или между испарителями E1-En расположены сифоны (15) для предотвращения вытекания жидкости из отдельных конденсаторов Ci и/или испарителей Ei при останове системы.

7. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что каждый конденсатор Ci в конце пути дистилляции имеет связанный с вакуумным насосом (16) газопровод (17) для удаления неконденсируемых газов из пространств (6) над жидкостью.

8. Дистилляционная установка по п. 7, отличающаяся тем, что вакуумный насос (16) соединен с прочным на сжатие паропроводом (10), который питает вакуумный насос (16) в рабочем режиме, причем в вакуумный насос (16) подается пар, имеющий более высокое давление P, чем в пространствах (6) над жидкостью, в которых откачиваются газы.

9. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что каждый испаритель Ei+1 расположен на настолько более низком уровне, чем предшествующий испаритель Ei, что во время проведения процесса течение жидкости (4) в соответствующий следующий испаритель Ei+1 обеспечивается только за счет разности давлений и уровней каждого испарителя Ei, но насос с электроприводом для этого не требуется.

10. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что каждый конденсатор Ci+1 расположен на таком уровне по сравнению со следующим за ним конденсатором Ci, что во время проведения процесса обеспечивается течение жидкости из конденсатора Ci+1 в соответствующий следующий за ним конденсатор Ci за счет разностей давления и уровня и/или за счет транспортирующей силы паропровода, но насос с электроприводом для этого не требуется.

11. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что конденсаторы C1 и Cn установлены и нивелированы таким образом, что во время проведения процесса обеспечивается течение жидкости (4) из конденсатора C1 под действием разности давлений и уровней через жидкостной трубопровод (9) конденсационного контура от конденсатора C1 к конденсатору Cn, но насос с электроприводом для этого не требуется.

12. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что испарители En и E1 установлены и нивелированы таким образом, что во время проведения процесса жидкость (4) от испарителя En под действием разности давлений и уровней, а также посредством транспортирующей силы одного или нескольких паропроводов (10) течет по жидкостному трубопроводу (8) испарительного контура от испарителя En к испарителю E1, но насос с электроприводом для этого не требуется.

13. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере один из жидкостных трубопроводов (8, 9) и/или по меньшей мере один из паропроводов (10) расположен внутри емкости (2) и/или внутри паропровода (6).

14. Дистилляционная установка по любому из предыдущих пунктов, содержащая подвод (18) в испарительный контур для подачи дистиллируемой жидкости (4), а также выпуск (19) из испарительного контура для выведения жидкости с высокой концентрацией остатков, а также выпуск (20) для дистиллята из конденсационного контура для выведения произведенного установкой дистиллята (21).

15. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что каждый паропровод (10) и/или каждый газопровод (17) содержат клапан (22) для регулирования количества протекающей среды.

16. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что по меньшей мере емкости (2) первого конденсатора C1 и последнего испарителя En содержат по одному датчику (23) уровня для определения уровня уловленной в емкости (2) жидкости (4b).

17. Дистилляционная установка по любому из предыдущих пунктов, отличающаяся тем, что в испарительном контуре, предпочтительно в области последнего испарителя En расположен датчик (24) для измерения концентрации остатков.

18. Способ осуществления процесса дистилляции с применением дистилляционной установки (1) по любому из предыдущих пунктов, содержащей подвод (18) в испарительный контур для подачи дистиллируемой жидкости (4), а также выпуск (19) из испарительного контура для выведения жидкости с высокой концентрацией остатков, а также выпуск (20) для дистиллята из конденсационного контура для выведения произведенного установкой дистиллята (21), отличающийся тем, что включает в себя следующие этапы процесса:

a. контроль уровня жидкости в испарительном контуре и в конденсационном контуре;

b. контроль концентрации остатков в испарительном контуре;

c. выведение жидкости с высокой концентрацией остатков через выпуск (19), как только уровень жидкости в испарительном контуре достигнет заданного максимального уровня и/или концентрация остатков в испарительном контуре достигнет заданного максимального значения;

d. выведение дистиллята из конденсационного контура через выпуск (20) для дистиллята, как только уровень жидкости в конденсационном контуре достигнет заданного максимального уровня;

e. впуск жидкости (4) в конденсационный контур через подвод (18), как только уровень жидкости в испарительном контуре достигнет заданного минимального значения и/или концентрация остатков в испарительном контуре достигнет заданного максимального значения;

f. повторение этапов a. - e. до тех пор, пока процесс не будет остановлен.

19. Способ по п. 18, при котором каждый конденсатор Ci в конце пути дистилляции содержит газопровод (17), соединенный с вакуумным насосом (16), отличающийся тем, что дополнительно содержит следующие этапы способа:

a. определение разности температур dTi в пространствах (6) над жидкостью емкостей (2) испарителя Ei и конденсатора Ci одной и той же ступени Si;

b. удаление неконденсируемых газов в пространстве (6) над жидкостью конденсатора Ci через газопровод (17) с помощью вакуумного насоса (16), как только разность температур dTi достигнет заданного максимального значения, до тех пор, пока dTi не достигнет заданного минимального значения;

c. повторение этапов a. и b. до тех пор, пока процесс не будет остановлен.

20. Система управления для осуществления способа по п. 18 или 19, содержащая интерфейс для датчиков для считывания измерительных данных, процессор для оценки измерительных данных, а также интерфейс для изменения уставок клапанов (22) и насосов (11, 16).

| US 3627646 A1, 14.12.1971 | |||

| WO 2012104662 A2, 09.08.2012 | |||

| WO 2008122136 A1, 16.10.2008. |

Авторы

Даты

2019-06-06—Публикация

2016-02-10—Подача