Заявляемые результаты интеллектуальной деятельности представляют собой группу изобретений, относящихся к выпарной технике: дистилляционная обессоливающая установка, горизонтально-трубный пленочный испаритель и конденсатор. Горизонтально-трубный пленочный испаритель и конденсатор предназначены для использования в дистилляционной обессоливающей установке, и все изобретения, вместе взятые, связаны между собой настолько, что образуют единый изобретательский замысел, доказательства чего будут приведены далее.

Данные изобретения могут быть использованы в энергетике, преимущественно в атомной, для получения особо чистой воды для подпитки контуров энергоблоков атомных электростанций (АЭС), а также для подпитки энергоблоков электростанций и приготовления для теплосети подпиточной воды. Изобретения могут быть использованы также в химической, электронной, биотехнической, фармацевтической и других отраслях промышленности для приготовления особо чистой воды.

Обычно для производства воды для подпитки контуров энергоблоков АЭС используют химводообессоливающие (ХВО) установки. Однако при использовании таких схем расходуется большое количество химреагентов и образуется большое количество стоков от промывки, которые необходимо дополнительно перерабатывать, чтобы соблюсти требования по защите окружающей среды. Все это удорожает и усложняет процесс получения обессоленной воды по сравнению с термическим способом обессоливания, а также ухудшает экологическую обстановку.

Кроме того, под сомнение ставится возможность коммерческой реализации получаемых при химводоочистке (ХВО) товарных солепродуктов - сухого гипса и раствора хлорида натрия из-за отсутствия на них спроса со стороны возможных потребителей в случае применения установок ХВО для упаривания стоков.

В связи с этим «Росэнергоатом» принял решение о модернизации ХВО атомных станций путем использования модернизированных дистилляционных обессоливающих установок (ДОУ), разработанных в ОАО «Свердловский научно-исследовательский институт химического машиностроения (ОАО «СвердНИИхиммаш»). При разработке ДОУ для производства подпиточной воды для энергоблоков, модернизируемых и вновь строящихся в России, использован более чем 50-летний опыт ОАО «СвердНИИхиммаш» по разработке и применению опреснительных установок на АЭС и крупных ТЭЦ в СССР.

В процессе дистилляционного обессоливания воды не используются вещества, вызывающие отрицательное воздействие на экологию, высокое и стабильное качество получаемого дистиллята практически независимо от химического состава исходной воды, простота обслуживания, не требуется тщательной предварительной подготовки исходной воды (коагуляции, известкования и др.), а достаточно лишь очистки ее на механических фильтрах. Минимальное количество потребляемых при работе ДОУ химических реагентов для промывки и удаления накипи с внутренних поверхностей оборудования не увеличивает содержание солей в стоках, то есть с упаренным раствором выводится только та масса солей, которая взята из источника поверхностных вод. С разработкой и началом внедрения на АЭС отечественной техники термического обессоливания воды, таких как ДОУ, себестоимость получаемой обессоленной воды стала соизмерима с себестоимостью химически обессоленной подпиточной воды даже без учета предотвращенного экологического ущерба от сброса отработанных реагентов ХВО, или, соответственно, без учета затрат на переработку этих сбросов.

В отличие от химического водообессоливания, где необходимо проводить частую регенерацию ионообменных фильтров, ДОУ работает в непрерывном автоматическом режиме, как и все теплоэнергетическое оборудование электростанции. Минимальные затраты ручного труда в процессе эксплуатации определяют и минимальную численность обслуживающего персонала.

Однако с течением лет и хорошо работающая техника требует конструктивного совершенствования. Если основу упомянутых выше установок составляли либо выпарные аппараты с естественной или принудительной циркуляцией, либо аппараты мгновенного вскипания, то с появлением в выпарной технике горизонтально-трубных пленочных испарителей и интенсивным развитием этих аппаратов в 70-80 гг. прошлого столетия определился новый подход к техническим решениям, как самих обессоливающих (опреснительных) установок, так и входящего в них основного оборудования. Доказательством тому является высокая изобретательская активность в эти годы в обозначенной области техники во всех ведущих странах мира.

При проведении патентных исследований заявителем были выявлены следующие аналогичные заявляемым технические решения:

- патент СССР №1669468, кл. B01D 1/26, 1989; патент СССР №1723704, кл. B01D 1/26, 1990; авт. свид. СССР №1442506, кл. C02F 1/06, B01D 1/04, 1986; авт. свид. СССР №1489796, кл. B01D 1/22, C02F 1/04, 1987;

- заявки Японии №49-29070, кл. B01D 1/26, 1970; №50-35507, кл. B01D 1/26, 1971; №51-19425, кл. B01D 1/26, 1971; №52-15068, кл. B01D 1/26, 1972; №52-47741, кл. B01D 1/26, 1974 (патент-аналог по заявке Великобритании №1503741, 1975); №32690/71, кл. B01D 1/26 (патенты-аналоги по заявке Великобритании №1377577, 1971 и по заявке Франции №2137864, 1972); №62-35801, кл. B01D 1/26, 1979; №4-50041, кл. B01D 1/26; №63-28677, кл. C02F 1/04, 1981; №63-51756, кл.С02F 1/04, 1981; №1-41108, C02F 1/06, 1983; №1-141109, C02F 1/06, 1983;

- заявки США №186178, кл. B01D 1/26, С02В 1/04,1971 (патенты-аналоги по заявке Великобритании №1406631, 1972 и по заявке Франции №2155984, 1972); №186179, кл. B01D 1/26, С02В 1/04, 1971 (патенты-аналоги по заявке Великобритании №1406632, 1972 и по заявке Франции №2155985, 1972); №614554, кл. B01D 1/26, 1984 (патент-аналог по заявке Великобритании №2159389, 1985;

- заявка Великобритании №1452093, кл. B01D 1/26, 1/04, 1/22, 1973;

- заявки ФРГ №3738572, кл. B01D 1/26, 1/26, 1987; №2837892, кл.B01D 5/00, 1978;

- заявка WO №20061231414 A1, кл. C02F 1/04.

При модернизации дистилляционных обессоливающих установок, а именно усовершенствовании конструктивного исполнения установок и входящего в нее основного технологического оборудования, необходимо было решить следующие технические задачи.

1. Разработать установку, основные технологические аппараты и обслуживающие системы которой должны обеспечивать высокую технологическую, экономическую и эксплуатационную эффективность работы без увеличения энергозатрат, а также соблюдение норм экологической безопасности.

2. Установка должна быть компактной, но оснащенной необходимым и достаточным оборудованием для преобразования исходной воды из источника поверхностных вод в продукт потребления - обессоленную высокой чистоты воду.

3. Не стандартизированное технологическое оборудование должно быть изготовлено так, чтобы обеспечить его транспортировку в сборе железнодорожным и автомобильным транспортом и тем самым свести до минимума монтажные работы на месте эксплуатации установки.

Рассмотрим, могут ли быть решены эти задачи в известных из уровня техники объектах, аналогичных заявляемым.

Известна выпарная установка (см. заявку Японии №49-29070, кл. B01D 1/00, 1970, заявитель К.К.Сасакура кикай сейсакусе), которая делится внутри единого вертикального корпуса параллельными перегородками 32 на несколько секций 2а, 2b, 2c, 2d. В секциях расположены горизонтально-трубные испарители и подогреватели. При помощи вакуумирующего устройства 14, присоединенного к конденсатору 3 самой низкой секции, поддерживается последовательное понижение температуры и давления при переходе от верхней секции к нижней. Образующийся на верхней секции пар поступает внутрь пучка теплообменных труб 6, расположенных параллельно на следующей секции. В то же время рассол, собирающийся на перегородке 32, являющейся днищем верхней секции, под собственным гидравлическим давлением и разностью между давлениями на верхней и нижней секциях распыляется из отверстий 4 над теплообменными трубами. Распыляемая жидкость равномерно омывает эти трубы, частично испаряется и конденсирует пар внутри труб.

Сравнительный анализ выявленных из описания и графического изображения признаков решения-аналога по данной заявке Японии и признаков заявляемого изобретения показал, что решения имеют следующие сходные признаки:

ряд расположенных один над другим горизонтально-трубных пленочных испарителей и ряд расположенных друг над другом подогревателей, конденсатор, парокомпрессор (в аналоге - пароэжектор 15), насосы, коллекторы участвующих в процессе сред, при этом горизонтально-трубные пленочные испарители от верхнего до нижнего последовательно соединены между собой по ходу упариваемой воды, по ходу дистиллята и по ходу вторичного пара, а подогреватели последовательно соединены от нижнего до верхнего по ходу нагреваемой исходной воды.

Следует отметить компактность известной установки, но отсутствие в ней некоторых конструктивных признаков ограничительной части и всех признаков отличительной части формулы заявляемого изобретения не позволят решить указанные выше технические задачи в случае применения выпарной установки для получения обессоленной воды требуемой чистоты, необходимой для подпитки контуров энергоблоков АЭС.

Наиболее близким по технической сущности является многокорпусный выпарной аппарат, принятый в качестве прототипа заявляемой установки (см. заявку Японии №52-47741, кл. B01D 1/26, 1974 и заявку Великобритании №1503741, кл. B01D 1/26, 1975).

В соответствии с описаниями и графическими изображениями выпарного аппарата в указанных источниках информации известное решение имеет следующие признаки, совпадающие с частью признаков заявляемой полезной модели: оно содержит ряд расположенных друг над другом горизонтально-трубных пленочных испарителей (кипятильники 7а, 7b, 7c, 7d) и ряд расположенных друг над другом подогревателей рассола 21, парокомпрессор (паровой эжектор 24), насосы, коллекторы участвующих в процессе сред, при этом горизонтально-трубные пленочные испарители от верхнего (7а) до нижнего (7d) последовательно соединены между собой по ходу упариваемого рассола, по ходу дистиллята и по ходу вторичного пара, подогреватели 21 последовательно соединены от нижнего до верхнего по ходу нагреваемого рассола, патрубок 25 выхода греющего пара из соединенного с источником греющего пара (на чертеже прототипа не показан) парокомпрессора (пароэжектора 24) соединен с патрубком ввода пара верхнего горизонтально-трубного пленочного испарителя, а патрубок вывода вторичного пара нижнего горизонтально-трубного пленочного испарителя сообщен с приемной камерой парокомпрессора (пароэжектора 24).

Помимо того, имеются и признаки, как то: «В способе опреснения рассола применяют вертикальный выпарной аппарат, имеющий корпус с внутренними перегородками, разделяющими его на секции, где и размещены кипятильники. Под последним кипятильником перегородка образует днище, пространство над которым служит резервуаром для рассола; в выпускной части аппарата находятся камеры дистиллированной воды, которые попарно соединены между собой; между секциями размещены сепараторы; на горизонтальных перегородках установлено несколько сопл для распыления рассола». В установке имеется охладитель 34, связанный с камерами дистиллированной воды 14a-14d.

Работает аппарат-прототип следующим образом. «При испарении раствора пар, выделившийся из него в нижнем горизонтально-трубном пленочном испарителе (кипятильнике 7d) с наименьшей температурой, выводят по трубе, соединяющей патрубок вывода вторичного пара этого испарителя с приемной камерой парокомпрессора (пароэжектора 24), рабочим телом в котором служит греющий пар (пар высокого давления), поступающий от внешнего источника. Полученную смесь с наибольшей температурой подают на конденсационную сторону теплообменных труб кипятильника 7а, при этом рассол частично испаряется. Пар из испарительного пространства кипятильника 7а проходит сепаратор, в котором он отделяется от жидкости и поступает в камеру подачи пара в испарительные трубки следующего кипятильника 7b. Раствор, отделившийся на сепараторе, попадает на горизонтальные перегородки и с помощью сопел распыляется на испарительные трубки кипятильника 7b». Далее процесс конденсации пара с одновременным испарением рассола повторяется в кипятильниках 7с и 7d. Упаренный раствор выходит из нижнего кипятильника с температурой 81°С и часть его возвращают в подогреватели 21 и далее распыляют на испарительные трубки кипятильников 7а, 7b, 7с и 7d для повторного использования в процессе опреснения, а в охладитель 34 поступает дистиллят из камер 14a-14d.

Конструкция рассмотренной установки-прототипа более совершенна, чем конструкция установки-аналога по заявке Японии №49-29070, что обеспечивает и более эффективный процесс опреснения. Однако отсутствие в известном решении признаков, которые отличают заявляемое решение от прототипа, не позволит достичь желаемых результатов, являющихся целью разработчиков дистилляционной техники - авторов заявляемой дистилляционной обессоливающей установки для получения особо чистой воды, используемой в качестве подпитки контуров энергоблоков атомных электростанций.

Указанные выше технические задачи могут быть решены только заявляемой дистилляционной обессоливающей установкой благодаря следующему ее конструктивному исполнению.

Дистилляционная обессоливающая установка, как и прототип, содержит ряд расположенных друг над другом горизонтально-трубных пленочных испарителей

и ряд расположенных друг над другом подогревателей, парокомпрессор, насосы, коллекторы участвующих в процессе сред, при этом горизонтально-трубные пленочные испарители от верхнего до нижнего последовательно соединены между собой по ходу упариваемой воды, по ходу дистиллята и по ходу вторичного пара, подогреватели последовательно соединены от нижнего до верхнего по ходу нагреваемой исходной воды, патрубок выхода греющего пара из соединенного с источником греющего пара парокомпрессора соединен с патрубком ввода пара верхнего горизонтально-трубного пленочного испарителя, а патрубок вывода вторичного пара нижнего горизонтально-трубного пленочного испарителя сообщен с приемной камерой парокомпрессора.

Заявляемая установка отличается от прототипа тем, что она снабжена дополнительным рядом горизонтально-трубных пленочных испарителей, идентичным основному ряду горизонтально-трубных пленочных испарителей по их конструктивному выполнению и связям между ними, и дополнительным рядом подогревателей, идентичным основному ряду подогревателей по их конструктивному выполнению в виде кожухотрубных теплообменников и связям между ними, при этом патрубок вывода нагретой исходной воды верхнего кожухотрубного подогревателя основного ряда соединен с патрубком ввода исходной воды верхнего горизонтально-трубного пленочного испарителя основного ряда, патрубки вывода упариваемой воды, дистиллята и вторичного пара нижнего горизонтально-трубного пленочного испарителя основного ряда соединены, соответственно, с патрубками ввода упариваемой воды, дистиллята и вторичного пара верхнего горизонтально-трубного пленочного испарителя дополнительного ряда, патрубок вывода нагреваемой исходной воды верхнего кожухотрубного подогревателя дополнительного ряда соединен с патрубком ввода нагреваемой исходной воды нижнего кожухотрубного подогревателя основного ряда, а через патрубок отвода дистиллята каждый кожухотрубный подогреватель соединен с коллектором дистиллята, установка также снабжена вакуумным деаэратором, основным и дополнительным конденсаторами, водоэжекторным блоком, узлом химобработки воды, состоящим из бака для раствора химических реагентов и насоса-дозатора для подачи этого раствора в трубопровод отфильтрованной воды, и U-образными гидрозатворами, соединяющими в каждом ряду горизонтально-трубных пленочных испарителей патрубок вывода упариваемой воды вышерасположенного горизонтально-трубного пленочного испарителя с патрубком ввода упариваемой воды нижерасположенного горизонтально-трубного пленочного испарителя, при этом патрубок вывода вторичного пара нижнего горизонтально-трубного пленочного испарителя дополнительного ряда соединен с патрубком ввода пара основного конденсатора, при этом вакуумный деаэратор оснащен патрубком подачи отфильтрованной от механических взвесей исходной воды, патрубком подачи пара, соединенным с патрубком вывода вторичного пара из горизонтально-трубного пленочного испарителя расположенного над нижним горизонтально-трубным пленочным испарителем дополнительного ряда, патрубком отвода деаэрированной исходной воды, соединенным с патрубком подачи исходной воды нижнего кожухотрубного подогревателя дополнительного ряда, и патрубком выхода пара, дополнительный конденсатор, представляющий собой вертикальный теплообменник, оснащен патрубком ввода пара, соединенным с патрубком выхода пара вакуумного деаэратора, патрубком ввода парогазовой смеси, патрубком подачи охлаждающей воды, патрубком вывода охлаждающей воды, соединенным с патрубком ввода охлаждающей воды основного конденсатора, патрубком отвода неконденсирующихся газов и патрубком отвода конденсата, а все насосы кроме насоса, обслуживающего водоэжекторный блок, и насоса-дозатора укомплектованы электродвигателями с частотным регулированием числа оборотов. Кроме самой установки в заявляемую группу изобретений входят части установки:

- горизонтально-трубный пленочный испаритель и конденсатор, поименованный в первом пункте формулы изобретения как «основной конденсатор».

При проведении заявителем патентных исследований в отношении горизонтально-трубного пленочного испарителя были обнаружены два известных технических решения.

Одно из них - отечественное изобретение «Пленочный испаритель» (см. авт. свид. СССР №1489796, кл. B01D 1/26, 1985), содержащий корпус, разделенный вертикальной перегородкой на две ступени, боковые крышки с перегородками, оросительное устройство, два пучка горизонтальных теплообменных труб, закрепленных в трубных досках, два сепаратора и пароструйный компрессор с диффузором, при этом в трубных досках выполнены паровыводные отверстия, перегородки боковых крышек образуют канал, сообщающий через паровыводные отверстия межтрубное пространство одной ступени с внутритрубным пространством другой ступени, причем диффузор пароструйного компрессора закреплен по периферии паровыводного отверстия одной из трубных досок.

Другое известное решение - «Паровая компрессионная испарительная установка двойного действия» (см. заявку Японии №4-50041, кл. B01D 1/26, 1984) характеризуется следующей совокупностью признаков:

«1. В цилиндрическом корпусе 1 с торцовыми плоскими стенками горизонтальной вытянутой в продольном направлении перегородкой 7 разделены первая 8 и вторая 9 испарительные зоны, в которых вертикальными вытянутыми вдоль оси корпуса перегородками 10, 13 сформированы паровые камеры 12, 15 и расположены между ними испарительные камеры 11, 14.

Паровые и испарительные камеры соединены снизу между собой. В паровых камерах расположены продольные трубные пучки 16, 17, над ними - устройства 26, 27 для распределенной подачи морской воды. Патрубки 40, 41 для вывода пара из паровых камер первой зоны соединены с коллекторами трубного пучка 17 второй зоны, патрубки для вывода пара из паровых камер второй зоны соединены с эжекторами 46, 48, расположенными параллельно корпусу с внешней стороны. Со стороны выхода эжекторы соединены с коллекторами трубного пучка первой зоны.

2. Отверстия для вывода пара из паровых камер первой зоны расположены вблизи торцовых стенок корпуса. Четыре отверстия для вывода пара соединены с коллекторами трубного пучка второй зоны. Каждое из четырех отверстий для вывода пара из паровых камер второй зоны, расположенных вблизи торцовых стенок корпуса, соединено с отдельным паровым эжектором».

Оба известных аппарата являются двухступенчатыми горизонтально-трубными пленочными испарителями, а в образованных перегораживающим устройством (в аналоге - перегородками 7, 10, 13) паровых камерах 12, 15 с пучками горизонтальных теплообменных трубок последовательно осуществляется один и тот же процесс испарения, то есть в одном и том же температурном режиме.

Сходными признаками заявляемого горизонтально-трубного пленочного испарителя и известного по авт. свид. СССР №1489796 являются:

- оснащенный патрубками ввода и вывода упариваемой воды корпус с торцевыми трубными досками (решетками);

- вдоль оси корпуса расположено перегораживающее устройство, образующее в поперечнике корпуса отсеки, в которых размещены пучки горизонтальных теплообменных труб и сепараторы;

- оросительные устройства;

- устройства для ввода и вывода пара (парокомпрессоры и паровыводные отверстия).

Сходными признаками заявляемого и известного по заявке Японии №4-50041 горизонтально-трубных пленочных испарителей являются:

- оснащенный патрубками ввода и вывода упариваемой воды цилиндрический корпус с торцевыми стенками и с торцевыми трубными решетками;

- в центральной части корпуса вдоль его оси расположено перегораживающее устройство, образующее в поперечнике корпуса центральный и боковые отсеки (в прототипе - перегораживающее устройство образовано «горизонтальной вытянутой в продольном направлении перегородкой 7» и «вертикальными вытянутыми вдоль оси корпуса перегородками 10, 13», которые образуют общий центральный отсек, состоящий из зон 8, 9, 11, 14, и боковые отсеки 12 и 15);

- продольные пучки горизонтальных теплообменных трубок, закрепленных концами в трубных решетках;

- паровая камера с патрубком ввода пара;

- дистилляционная камера с патрубками вывода дистиллята и патрубком отвода пара (в прототипе - дистилляционные камеры (на чертеже позиции отсутствуют) расположены в нижней части цилиндрического корпуса и в центральном отсеке испарителя, и патрубок вывода дистиллята расположен там же, где и дистилляционная камера, в нижней части цилиндрического корпуса испарителя).

- сепарационные устройства;

- оросительные устройства в виде горизонтальных перфорированных поддонов, размещенных над пучками горизонтальных теплообменных трубок (в прототипе-устройства для распределенной подачи морской воды).

Проведенный заявителем сравнительный анализ совокупностей признаков заявляемого и известных горизонтально-трубных пленочных испарителей позволил определить в них сходные признаки и сделать вывод, что наиболее близким по технической сущности к изобретению по настоящей заявке является изобретение по заявке Японии №4-50041, а потому оно выбрано в качестве прототипа.

Следует отметить, что данное известное решение вполне может быть использовано для опреснения морской воды, когда нет необходимости получать обессоленную воду особой чистоты. Однако на таких объектах, как АЭС, где для подпитки энергоблоков требуется дистиллят высокой степени чистоты, это изобретение не может быть использовано. Причина - в недостатках конструкции, и самые серьезные из них - это выполнение испарителя в виде двух испарительных ступеней, расположенных друг под другом, и неудачное взаимное расположение конструктивных узлов в испарителе. В обеих ступенях заявленное расположение пучка горизонтальных теплообменных трубок и устройств для сепарации образующегося пара будет причиной следующего негативного явления. Из пучков теплообменных трубок, находящихся в центральной части корпуса испарителя, одновременно выходят два продукта: пар из межтрубного пространства и вода, в которую преобразовался пар в трубках, отдавая тепло воде в межтрубном пространстве. Пар сначала движется вниз, а потом, выйдя из межтрубного пространства пучка трубок, подчиняясь природному свойству, движется снизу вверх к размещенным в боковых отсеках сепарационным устройствам ступеней, захватывая частицы воды из поступающей из трубок воды на оросительные устройства нижней ступени, и из слоя воды, накапливающегося на дне корпуса. Эти обстоятельства ухудшают сепарацию пара от воды и могут привести к «захлебыванию» сепарационных устройств из-за большой влажности пара. Кроме того, для обеспечения работы второй ступени приходится выполнять трубы обводными снаружи испарителя для подачи пара и воды в следующую ступень испарителя, так как в нижнюю ступень пар и вода должны быть подведены с противоположной стороны нежели они подавались в верхнюю ступень, то есть конструкция испарителя усложнена, что увеличивает потери полезной разности температур из-за сопротивления. А когда таких испарителей больше двух в вертикальном ряду дистилляционной установки и если вертикальных рядов в установке не один, то затруднены и монтаж установки, и ее эксплуатация, увеличиваются и капитальные затраты, и увеличиваются потери полезной разности температур.

Немаловажное значение имеет местоположение в испарителе пучков горизонтальных теплообменных трубок. В реальных условиях работы испарителей в качестве исходной воды используется природная вода, в которой присутствуют и органические, и неорганические примеси. Конечно, перед дистилляционным обессоливанием исходную воду очищают от механических примесей, например фильтрацией. Но в воде также присутствуют растворенные соли, которые во время термической дистилляции могут оседать на теплообменных трубках в виде накипи, ухудшая теплообмен в испарителях и подогревателях. Поэтому необходимо оперативное визуальное наблюдение за состоянием наружных поверхностей трубок с целью обеспечения условий минимального накипеобразования. В испарителе-прототипе это сделать невозможно, так как пучок трубок закрыт находящимися с боков сепарационными устройствами, а потому только вскрытие аппарата покажет реальную картину состояния трубок.

Указанные недостатки исключены в заявляемом горизонтально-трубном пленочном испарителе благодаря усовершенствованию его конструкции.

Горизонтально-трубный пленочный испаритель, как и прототип, содержит оснащенный патрубками ввода и вывода упариваемой воды цилиндрический корпус с торцевыми трубными решетками, в центральной части которого вдоль оси расположено перегораживающее устройство, образующее в поперечнике корпуса центральный и боковые отсеки, продольные пучки горизонтальных теплообменных трубок, закрепленных концами в трубных решетках, паровую камеру с патрубком ввода пара и дистилляционную камеру с патрубками ввода и вывода дистиллята и патрубком отвода пара, сепарационные устройства и оросительные устройства в виде горизонтальных перфорированных поддонов, размещенных над пучками горизонтальных теплообменных трубок.

Горизонтально-трубный пленочный испаритель отличается от прототипа тем, что паровая и дистилляционная камеры расположены в торцах корпуса и закреплены на трубных решетках, паровая камера снабжена коробом, врезанным в торцевую трубную решетку для сообщения открытого проема короба с центральным отсеком, и в дне короба установлен патрубок вывода вторичного пара, а перегораживающее устройство выполнено в виде двух жестко соединенных с трубными решетками и размещенных по обе стороны оси корпуса желобов, причем боковые отсеки образованы между стенкой цилиндрического корпуса и каждым из желобов, где и размещены продольные пучки горизонтальных трубок, а центральный отсек образован между желобами, и в нем размещены сепарационные устройства, соединенные с верхними краями ближних к оси корпуса вертикальных стенок желобов, при этом вторые вертикальные стенки желобов соединены между собой листом с зазором к стенке цилиндрического корпуса, а на расположенных горизонтально над оросительными устройствами концевых участках патрубков ввода упариваемой воды выполнены щелевые прорези, и выходные отверстия патрубков заглушены.

Кроме того, в соответствии с п.3 формулы изобретения горизонтально-трубный пленочный испаритель может быть снабжен размещенными в цилиндрическом корпусе между торцевыми трубными решетками с равными промежутками между собой, а по п.4 формулы изобретения цилиндрический корпус снабжен смотровыми окнами, расположенными на уровне пучка горизонтальных теплообменник трубок.

В отношении третьего объекта патентной защиты по настоящей заявке - конденсатора следует сказать, что в заявляемой установке предусмотрены два конденсатора - основной и дополнительный. Но в заявляемую группу изобретений в качестве объекта патентной защиты входит основной конденсатор, так как именно он реконструирован авторами группы изобретений по настоящей заявке. Такая реконструкция конденсатора обоснована следующим. Известно, что конденсатор выполняет не только функцию конденсирования образующегося при испарении в горизонтально-трубных пленочных испарителях вторичного пара, но и функцию создания в испарителях вакуума совместно с вакуум-насосом. Таким образом, усовершенствованным основным конденсатором обеспечивается оптимальный режим вакуумирования в горизонтально-трубных пленочных испарителях заявляемой установки за счет конденсации остаточного вторичного пара.

По способу охлаждения пара заявляемый конденсатор является поверхностным конденсатором. Выбор типа заявляемого основного конденсатора обоснован тем, что в поверхностных конденсаторах тепло от конденсирующегося пара отнимается водой через стенку, что обусловливает получение конденсата в чистом виде.

Традиционно в выпарной практике в качестве поверхностного конденсатора используют кожухотрубный теплообменник. Не отошли от этой традиции и авторы изобретений по настоящей заявке. Проведенные патентные исследования подтвердили справедливость такого подхода (см. заявку ФРГ №2837892, кл. B01D 5/00,1980; заявку ФРГ №3520634, кл. B01D 5/00, 1985; патент Германии №293271, кл. B01D 5/00, 1991; заявку Великобритании №2183167, кл. B01D 5/00, 1987; кн. Авербух Я.Д., Заостровский Ф.П., Матусевич Л.Н. «Процессы и аппараты химической технологии», ч.2, изд. Уральский политехнический институт им. С.М.Кирова, с.36).

В качестве прототипа заявляемого конденсатора рассмотрим известный из упомянутой выше книги (с.36) кожухотрубный теплообменник, содержащий вертикальный цилиндрический корпус с размещенным в нем пучком теплообменных трубок, закрепленных в трубных решетках, верхнюю и нижнюю водяные камеры, патрубки ввода пара, патрубки ввода и отвода охлаждающей воды, патрубок отвода неконденсирующихся газов, патрубок отвода конденсата.

Однако использование конденсатора-прототипа в заявляемой установке неэффективно по следующей причине: сечение аппарата по высоте постоянное, и в аппарате не предусмотрено решение по сохранению входной скорости движения пара по всей глубине пучка теплообменных трубок. Поэтому происходящее снижение скорости движения пара в конденсаторе повлечет за собой уменьшение коэффициентов теплопередачи, то есть снижение тепловой эффективности. Задача по сохранению постоянной высокой скорости пара в конденсаторе по всей глубине и высоте пучка теплообменных трубок решена в заявляемом в составе группы изобретений конденсаторе.

Конденсатор, как и прототип, содержит вертикальный корпус с размещенным в нем пучком вертикальных теплообменных трубок, закрепленных в трубных решетках, верхнюю и нижнюю водяные камеры, патрубок ввода пара, патрубки ввода и отвода охлаждающей воды, патрубок отвода конденсата, патрубок отвода неконденсирующихся газов.

Конденсатор отличается от прототипа тем, что корпус конденсатора выполнен из двух противоположных стенок, соединенных между собой двумя полукруглыми стенками разного диаметра, при этом между стыками плоских стенок с меньшей из полукруглых стенок установлена вертикальная перфорированная пластина.

Изобретения в заявляемой группе отвечают всем критериям патентоспособности.

Они являются новыми, так как они не известны из уровня техники, то есть заявителем не выявлены технические решения, характеризуемые такими же совокупностями признаков, о чем свидетельствует приведенный выше анализ известных устройств, аналогичных каждому объекту в отдельности из заявляемой группы.

Заявляемые дистилляционная обессоливающая установка, горизонтально-трубный пленочный испаритель и конденсатор промышленно применимы, так как они могут быть использованы в промышленности и здравоохранении. Изобретения в целом и их отдельные конструктивные признаки выполнимы и воспроизводимы; ничто в предлагаемых технических решениях не противоречит и не мешает их использованию в промышленном производстве с достижением ожидаемых технических результатов, указанных выше в настоящем описании. При реализации изобретений по независимым пунктам 1, 2, 5 с привлечением к ним зависимых пунктов 3 и 4 создаются наиболее оптимальные условия для успешного проведения процесса дистилляционного обессоливания.

Предлагаемые для патентной экспертизы изобретения имеют изобретательский уровень, так как для специалиста оно явным образом не следует из уровня техники. При проведении заявителем патентных исследований не были выявлены решения, имеющие признаки, совпадающие с отличительными признаками заявляемых дистилляционной обессоливающей установки, горизонтально-трубного пленочного испарителя и конденсатора.

Подтверждение тому - приведенные ниже описания конкретного выполнения заявляемых объектов патентной защиты и осуществления процесса дистилляционного обессоливания природных (поверхностных) вод с помощью заявляемой группы изобретений для получения особо чистой воды, направляемой в контуры энергоблоков АЭС.

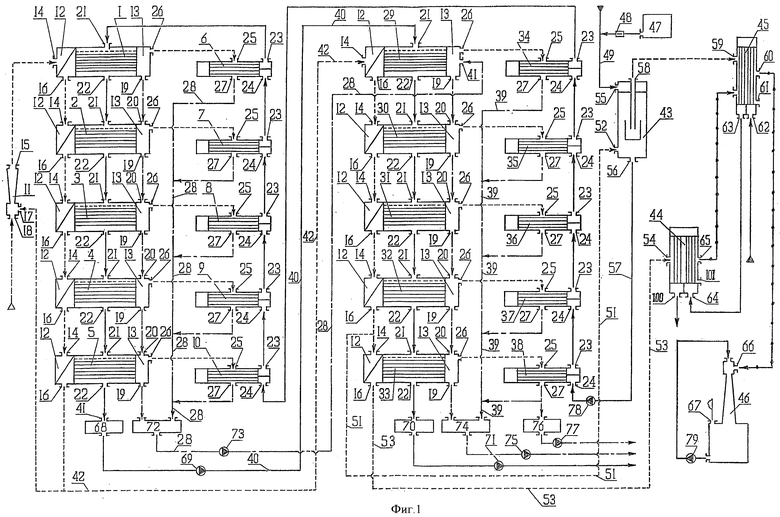

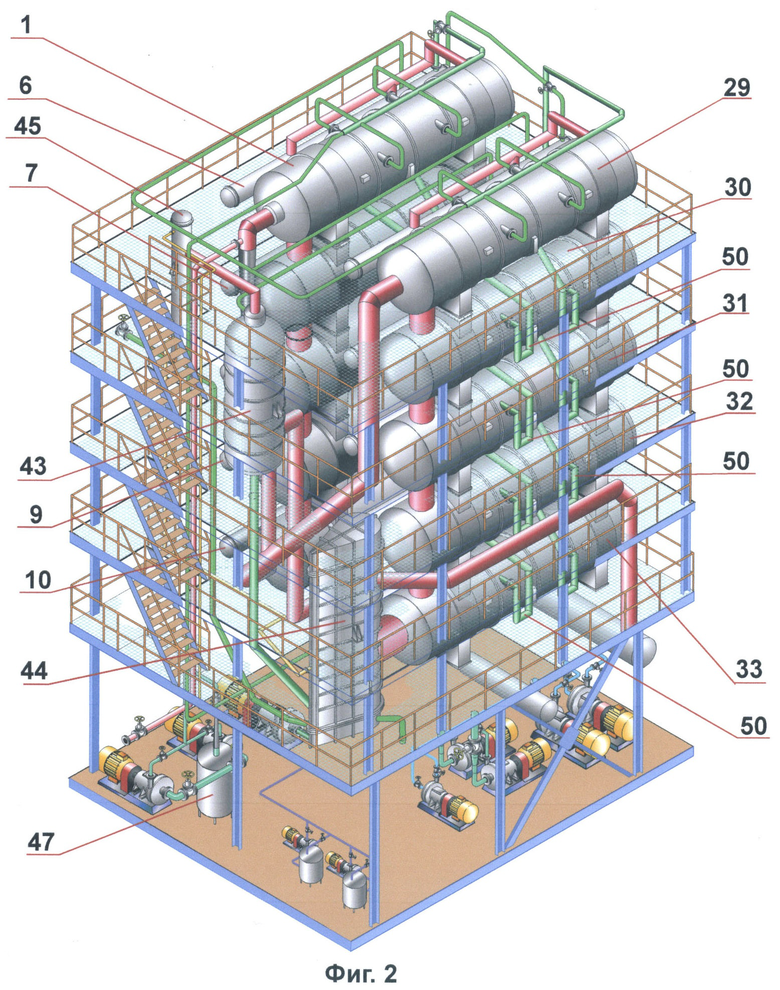

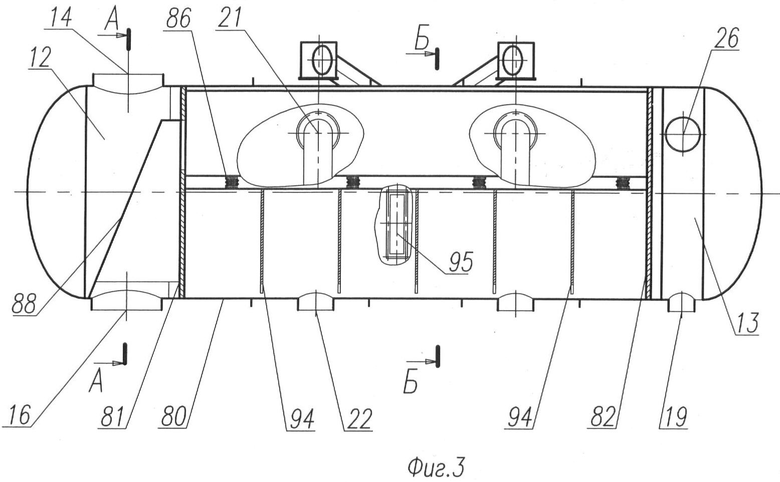

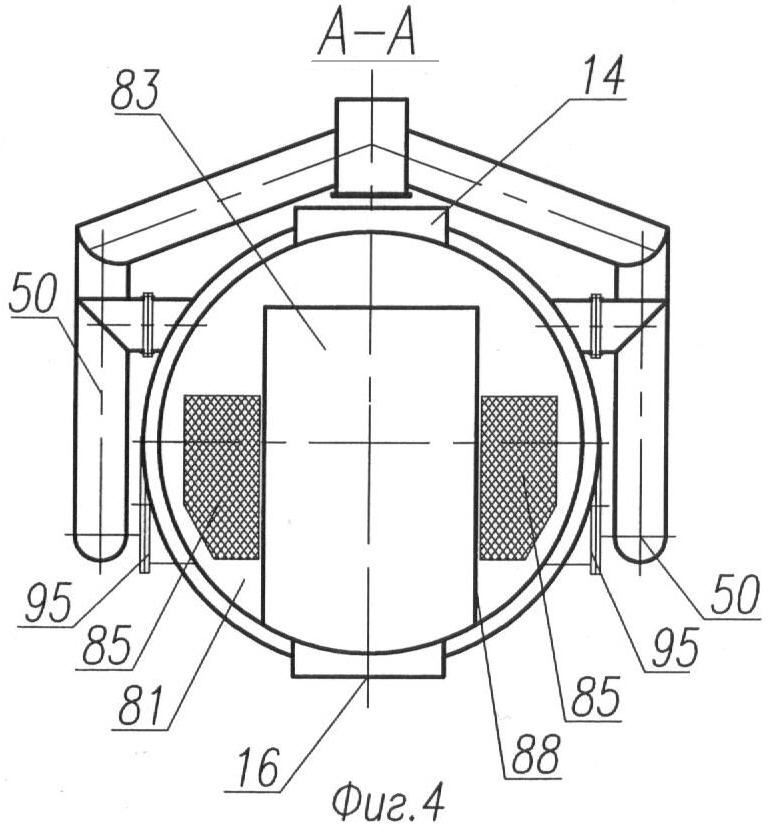

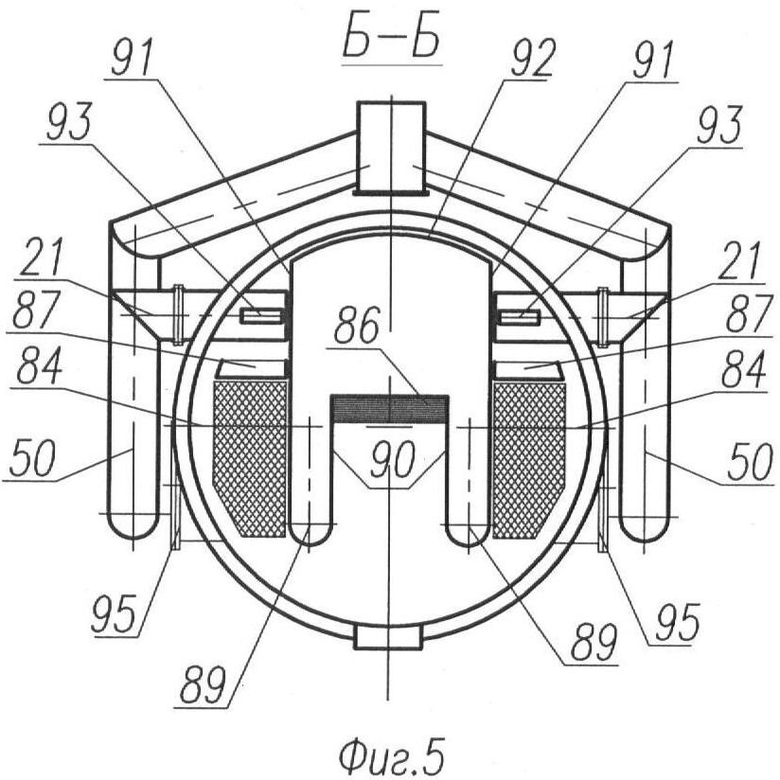

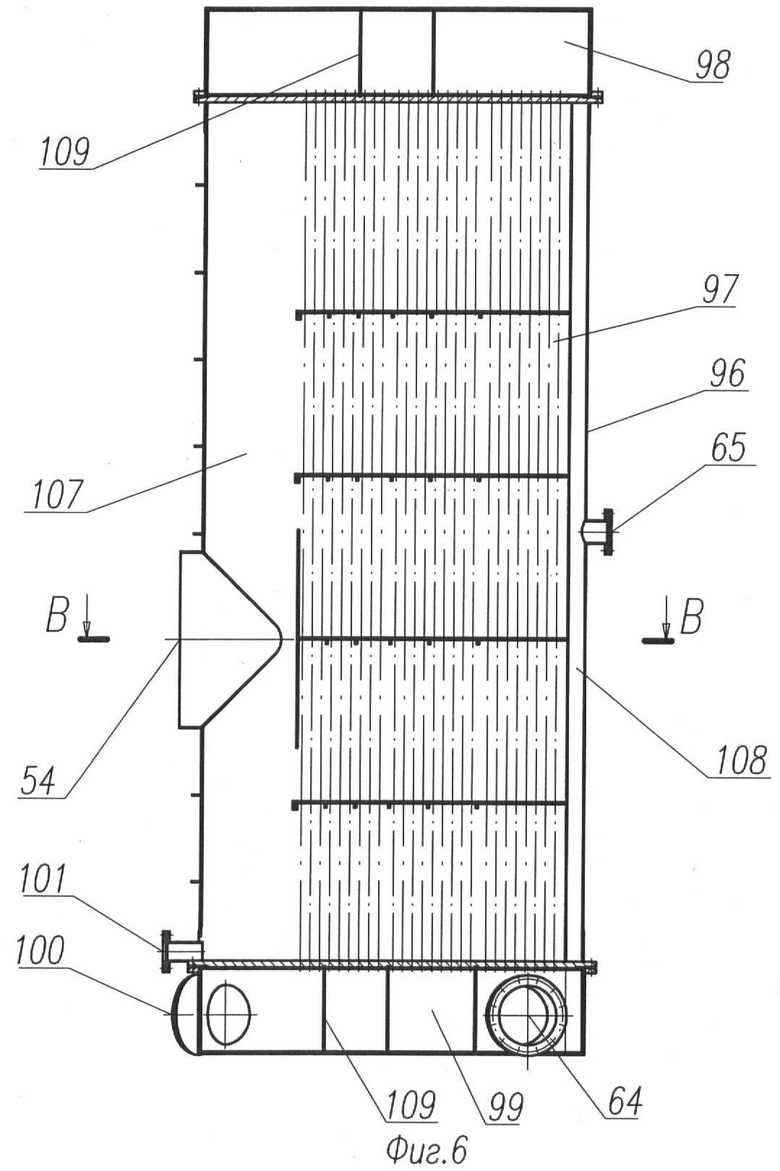

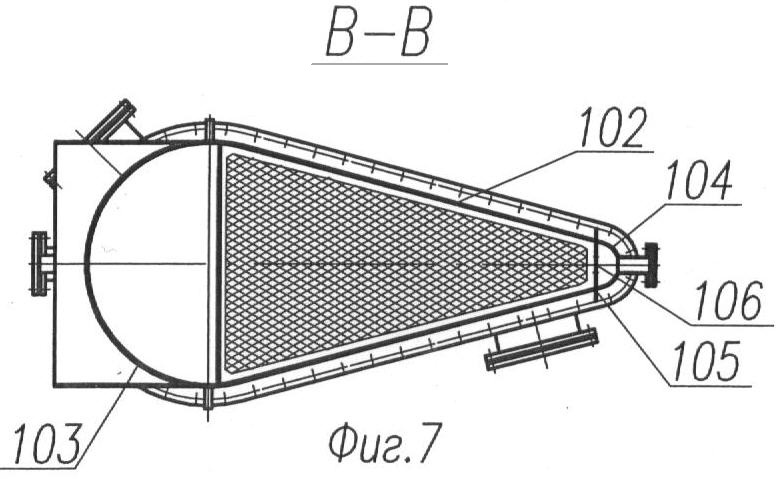

На приведенных чертежах - графическая иллюстрация заявляемой группы изобретений. На фиг.1 - схематическое изображение дистилляционной обессоливающей установки, на фиг.2 - объемное изображение установки, на фиг.3 - общий вид горизонтально-трубного пленочного испарителя в разрезе, на фиг.4 - разрез А-А горизонтально-трубного пленочного испарителя, на фиг.5 - разрез Б-Б горизонтально-трубного пленочного испарителя, на фиг.6 - общий вид конденсатора, на фиг.7 - разрез по В-В основного конденсатора.

Стрелками  обозначен ход упариваемой воды, стрелками

обозначен ход упариваемой воды, стрелками  - ход водяного пара, стрелками

- ход водяного пара, стрелками  - ход дистиллята, стрелками

- ход дистиллята, стрелками  - ход неконденсирующихся газов.

- ход неконденсирующихся газов.

Дистилляционная обессоливающая установка (см. фиг.1) содержит ряд расположенных друг над другом горизонтально-трубных пленочных испарителей 1, 2, 3, 4, 5 и ряд расположенных друг над другом горизонтальных подогревателей 6, 7, 8, 9, 10, парокомпрессор 11, насосы, коллекторы участвующих в процессе сред.

Горизонтально-трубные пленочные испарители 1, 2, 3, 4, 5 имеют паровые камеры 12 и дистилляционные камеры 13. Паровая камера 12 испарителя 1 оснащена патрубком 14 ввода греющего пара, с которым соединен патрубок 15 выхода греющего пара из парокомпрессора 11, соединенного с источником греющего пара (на чертеже не показан), а паровые камеры 12 горизонтально-трубных пленочных испарителей 2, 3, 4, 5 оснащены патрубками 14 ввода вторичного пара, соединенными с патрубками 16 вывода вторичного пара вышерасположенных испарителей, обеспечивая последовательность соединения испарителей 1, 2, 3, 4, 5 по ходу вторичного пара сверху вниз, при этом патрубок 16 вывода вторичного пара испарителя 5 соединен с патрубком 17 ввода вторичного пара в приемную камеру 18 парокомпрессора 11. Соединение патрубков 19 вывода дистиллята из дистилляционных камер 13 каждого из испарителей 1, 2, 3, 4 с патрубками 20 ввода дистиллята в камеры 13 нижерасположенных испарителей 2, 3, 4, 5 обеспечивает последовательность соединения испарителей 1, 2, 3, 4, 5 по ходу дистиллята сверху вниз. Последовательность соединения испарителей 1, 2, 3, 4, 5 между собой по ходу упариваемой воды сверху вниз обеспечивает соединение патрубков 21 ввода упариваемой воды испарителей 2, 3, 4, 5 с патрубками 22 вывода упариваемой воды вышерасположенных испарителей, соответственно, 1, 2, 3,4.

Выполненные кожухотрубными подогреватели 6, 7, 8, 9, 10 последовательно соединены между собой по ходу нагреваемой исходной воды от нижнего 10 до верхнего 6 благодаря соединению патрубка 23 вывода нагреваемой исходной воды подогревателей 10, 9, 8, 7 с патрубком 24 ввода исходной воды каждого вышерасположенного кожухотрубного подогревателя, соответственно, 9, 8, 7, 6, при этом патрубок 23 вывода нагреваемой исходной воды кожухотрубного подогревателя 6 соединен с патрубком 21 ввода упариваемой воды испарителя 1. Каждый подогреватель 6, 7, 8, 9, 10 оснащен патрубком ввода пара 25, соединенным с патрубком 26 выхода пара из дистилляционных камер 13, соответственно, горизонтально-трубных пленочных испарителей 1, 2, 3, 4, 5, и через патрубок 27 отвода дистиллята каждый подогреватель 6, 7, 8, 9, 10 соединен с коллектором 28 сбора дистиллята.

Установка снабжена дополнительным рядом горизонтально-трубных пленочных испарителей 29, 30, 31, 32, 33, идентичным основному ряду горизонтально-трубных пленочных испарителей 1, 2, 3, 4, 5 по их конструктивному выполнению и по связям между ними, и дополнительным рядом кожухотрубных подогревателей 34, 35, 36, 37, 38, идентичным основному ряду кожухотрубных подогревателей 6, 7, 8, 9, 10. Это означает, что количество испарителей в дополнительном ряду равно количеству испарителей в основном ряду, у них одинаковые конструкции, и связи между испарителями в дополнительном ряду такие же, как и связи между испарителями в основном ряду. Количество кожухотрубных подогревателей в основном и дополнительном рядах равны, конструкции кожухотрубных подогревателей 6, 7, 8, 9, 10, 34, 35, 36, 37, 38 одинаковы. Связи между подогревателями в обоих рядах одни и те же. Такие же связи, какие присутствуют между испарителями 1, 2, 3, 4, 5 основного ряда и подогревателями 6, 7, 8, 9, 10 основного ряда, существуют и между испарителями 29, 30, 31, 32, 33 и подогревателями 34, 35, 36, 37, 38 дополнительных рядов.

Горизонтально-трубные пленочные испарители 29, 30, 31, 32, 33 имеют паровые камеры 12 и дистилляционные камеры 13. Паровые камеры 12 испарителей 29, 30, 31, 32, 33 оснащены патрубками 14 ввода вторичного пара, соединенными с патрубками 16 вывода вторичного пара вышерасположенных испарителей, обеспечивая последовательность соединения испарителей 29, 30, 31, 32, 33 по ходу вторичного пара сверху вниз. Соединение патрубков 19 вывода дистиллята из дистилляционных камер 13 испарителей 29, 30, 31, 32, 33 с патрубками 20 ввода дистиллята в дистилляционные камеры 13 нижерасположенных испарителей обеспечивает последовательность соединения испарителей 29, 30, 31, 32, 33 по ходу дистиллята сверху вниз. Последовательность соединения испарителей 29, 30, 31, 32, 33 по ходу упариваемой воды сверху вниз обеспечивается соединением патрубка 22 вывода упариваемой воды вышерасположенного испарителя с патрубком 21 ввода упариваемой воды нижерасположенного испарителя.

Кожухотрубные подогреватели 38, 37, 36, 35, 34 последовательно соединены по ходу нагреваемой исходной воды снизу вверх благодаря соединению патрубка 23 вывода нагреваемой исходной воды нижерасположенного кожухотрубного подогревателя с патрубком 24 ввода нагреваемой исходной воды вышерасположенного кожухотрубного подогревателя, а патрубок 23 вывода нагреваемой исходной воды верхнего кожухотрубного подогревателя 34 дополнительного ряда соединен с патрубком 24 ввода нагреваемой исходной воды нижнего кожухотрубного подогревателя 10 основного ряда. Каждый подогреватель 34, 35, 36, 37, 38 оснащен патрубком ввода пара 25, соединенным с патрубком 26 выхода пара из дистилляционной камеры 13 горизонтально-трубных пленочных испарителей 29, 30, 31, 32, 33, и через патрубок 27 отвода дистиллята каждый подогреватель 34, 35, 36, 37, 38 соединен с коллектором 39 сбора дистиллята. Для обеспечения успешного функционирования установки в целом предусмотрено следующее:

- патрубок 22 вывода упариваемой воды горизонтально-трубного пленочного испарителя 5 основного ряда соединен через коллектор 40 с патрубком 21 ввода упариваемой воды горизонтально-трубного пленочного испарителя 29 дополнительного ряда;

- патрубок 19 вывода дистиллята горизонтально-трубного пленочного испарителя 5 основного ряда соединен через коллектор 28 с патрубком 41 ввода дистиллята дистилляционной камеры 13 горизонтально-трубного пленочного испарителя 29 дополнительного ряда;

- патрубок 16 вывода вторичного пара горизонтально-трубного пленочного испарителя 5 основного ряда соединен через коллектор 42 с патрубком 14 ввода вторичного пара паровой камеры 12 горизонтально-трубного пленочного испарителя 29 дополнительного ряда.

Установка также снабжена вакуумным деаэратором 43, основным 44 и дополнительным 45 конденсаторами, водоэжекторным блоком 46, узлом химобработки воды, состоящим из бака 47 для раствора химических реагентов и насоса-дозатора 48 для подачи химических реагентов в трубопровод 49 отфильтрованной исходной воды, и U-образными гидрозатворами 50 (см. фиг.2). Последние соединяют в обоих рядах горизонтально-трубных пленочных испарителей патрубок 22 испарителя 1 с патрубком 21 испарителя 2, патрубок 22 испарителя 2 с патрубком 21 испарителя 3, патрубок 22 испарителя 3 с патрубком 21 испарителя 4, патрубок 22 испарителя 4 с патрубком 21 испарителя 5, патрубок 22 испарителя 29 с патрубком 21 испарителя 30, патрубок 22 испарителя 30 с патрубком 21 испарителя 31, патрубок 22 испарителя 31 с патрубком 21 испарителя 32, патрубок 22 испарителя 32 с патрубком 21 испарителя 33.

Патрубок 16 вывода вторичного пара из горизонтально-трубного пленочного испарителя 32 через коллектор 51 соединен с патрубком 52 подачи пара вакуумного деаэратора 43, а патрубок 16 вывода вторичного пара горизонтально-трубного пленочного испарителя 33 через коллектор 53 соединен с патрубком 54 ввода вторичного пара основного конденсатора 44.

Вакуумный деаэратор 43 оснащен патрубком 55 подачи отфильтрованной от механических взвесей исходной воды, соединенным с трубопроводом 49, патрубком 56 отвода деаэрированной исходной воды, соединенным через коллектор 57 с патрубком 24 ввода исходной воды кожухотрубного подогревателя 38 дополнительного ряда, и патрубком 58 выхода вторичного пара, соединенным с патрубком 59 ввода пара дополнительного конденсатора 45.

Дополнительный конденсатор 45, представляющий собой вертикальный теплообменник, оснащен патрубком 60 отвода неконденсирующихся газов, патрубком 61 отвода конденсата, патрубком 62 подачи охлаждающей воды и патрубком 63 вывода охлаждающей воды, соединенным с патрубком 64 ввода охлаждающей воды основного конденсатора 44, а межтрубное пространство дополнительного конденсатора 45 сообщено с патрубком 65 отвода неконденсирующихся газов основного конденсатора 44.

Водоэжекторный блок 46 оснащен патрубком 66 ввода неконденсирующихся газов, соединенным с патрубком 60 отвода неконденсирующихся газов дополнительного конденсатора 45, и патрубком 67 для удаления неконденсирующихся газов.

Установка снабжена баковым оборудованием: для приема дистиллята, приема упаренной воды, для приготовления растворов химреагентов, а для откачки из баков соответствующих сред установка содержит насосы. Так для откачки упаренной воды из бака 68, принимающего упаренную воду из горизонтально-трубного пленочного испарителя 5, и перекачки ее в горизонтально-трубный пленочный испаритель 29 предназначен насос 69, а для откачки упаренной воды из бака 70, принимающего ее из горизонтально-трубного пленочного испарителя 33, предназначен насос 71. Для приема дистиллята из дистилляционной камеры 13 испарителя 5 и из коллектора 28 - бак 72, а для перекачки дистиллята из него в дистилляционную камеру 13 испарителя 29 предназначен насос 73. Для приема готового продукта - дистиллята из дистилляционной камеры 13 испарителя 33 - бак 74 и для откачки из него - насос 75. Бак 76 принимает из нижнего подогревателя 38 дополнительного ряда загрязненный дистиллят, для удаления которого имеется насос 77. Насос 78 предназначен для перекачки воды из деаэратора 43 в нижний подогреватель 38 дополнительного ряда. Насос 79 необходим для осуществления циркуляции воды через водоэжекторный блок 46, который в рабочем режиме установки выполняет роль вакуум-насоса. Для дозированной подачи химреагентов из бака 47 в трубопровод 48 для отфильтрованной исходной воды предназначен насос-дозатор 49. Все насосы 69, 71, 73, 75, 77 и 78, кроме насоса 79, обслуживающего водоэжекторный блок 46, и насоса-дозатора 48, укомплектованы электродвигателями с частотным регулированием числа оборотов, что снижает количество потребляемой электроэнергии.

Вторым изобретением в заявляемой группе изобретений и частью дистилляционной обессоливающей установки является горизонтально-трубный пленочный испаритель, который в соответствии с фиг.3, фиг.4 и фиг.5 содержит оснащенный патрубками 21 и 22, соответственно, ввода и вывода упариваемой воды цилиндрический корпус 80 с торцевыми трубными решетками 81 и 82, в центральной части которого вдоль оси расположено перегораживающее устройство, образующее в поперечнике корпуса 80 центральный 83 и боковые отсеки 84, продольные пучки 85 горизонтальных теплообменных трубок, закрепленных концами в трубных решетках 81 и 82, паровую камеру 12 с патрубком 14 ввода пара и дистилляционную камеру 13 с патрубком 20 ввода дистиллята, патрубком 19 вывода дистиллята и патрубком отвода пара 26, сепарационные устройства 86, оросительные устройства 87 в виде горизонтальных перфорированных поддонов, размещенных над пучками 85 горизонтальных теплообменных трубок, при этом паровая 12 и дистилляционная 13 камеры расположены в торцах корпуса 80 и закреплены на трубных решетках: паровая камера 12 - на решетке 81, дистилляционая камера 13 - на решетке 82. Паровая камера 12 снабжена коробом 88, врезанным в торцевую трубную решетку 81 для сообщения открытого проема короба 88 с центральным отсеком 83, и в дне короба 88 установлен патрубок 16 вывода вторичного пара. Перегораживающее устройство выполнено в виде двух желобов 89, жестко соединенных с трубными решетками 81 и 82 и размещенных по обе стороны оси корпуса 80, причем боковые отсеки 84 образованы между стенкой цилиндрического корпуса 80 и каждым из желобов 89, где и размещены продольные пучки 85 горизонтальных теплообменных трубок. Центральный отсек 83 образован между желобами 89, и в нем размещены сепарационные устройства 86, выполненные в виде жалюзийных каплеуловителей и соединенные с верхними краями ближних к оси корпуса 80 вертикальных стенок 90 желобов 89, при этом вторые вертикальные стенки 91 желобов 89 соединены между собой листом 92 с зазором к стенке цилиндрического корпуса 80. На расположенных горизонтально над оросительными устройствами 87 концевых участках патрубков 21 ввода упариваемой воды выполнены щелевые прорези 93, а выходные отверстия патрубков 21 заглушены.

Горизонтально-трубный пленочный испаритель может быть снабжен размещенными в цилиндрическом корпусе 80 между торцевыми решетками 81 и 82 перегородками 94 с равными промежутками между собой для того, чтобы обеспечить равномерность подвода пара к сепарационным устройствам 86 по всей длине центрального отсека 83, а также для исключения вибраций и повышения надежности пучка теплообменных трубок.

Для наблюдения за проходящим процессом в испарителе и оперативного отслеживания состояния поверхности горизонтальных теплообменных трубок цилиндрический корпус 80 снабжен смотровыми окнами 95, расположенными на уровне пучка 85 горизонтальных теплообменных трубок.

Третьим изобретением в заявляемой группе изобретений и частью заявляемой дистилляционной обессоливающей установки является конденсатор 44, который в соответствии с фиг.6 и фиг.7 содержит вертикальный корпус 96 с размещенными в нем пучком 97 вертикальных теплообменных трубок, верхнюю 98 и нижнюю 99 водяные камеры, патрубок 54 ввода пара, патрубок 64 ввода охлаждающей воды, патрубок отвода охлаждающей воды, патрубок 65 отвода не конденсирующихся газов, патрубок 101 отвода конденсата.

Вертикальный корпус 96 выполнен (см. фиг.6) из двух противоположных плоских стенок 102, соединенных между собой двумя полукруглыми стенками 103 и 104 разного диаметра, при этом между стыками 105 обеих плоских стенок 102 с меньшей полукруглой стенкой 104 установлена вертикальная перфорированная пластина 106. Конденсатор 44 имеет пароприемный канал 107 и газоотводящий канал 108. В водяных камерах 98 и 99 установлены вертикальные перегородки 109, чтобы аппарат был многоходовым, благодаря чему обеспечивается оптимальная (одинаковая) скорость течения воды в трубках и компактность конструкции.

Представленное ниже описание работы заявляемых установки, горизонтально-трубных пленочных испарителей и конденсатора (основного в установке) в установившемся режиме дистилляционного обессоливания является подтверждением того, что эти изобретения связаны единым изобретательским замыслом, так как преимущества установки в целом будут невозможны без достоинств ее основных частей.

Технологический процесс получения обессоленной воды (дистиллята) осуществляется термическим способом. Охлаждающую воду из источника, например, из водохранилища по магистральному водопроводу подают через патрубок 62 в дополнительный конденсатор 45, вода выходит из него через патрубок 63 и далее по патрубку 64 поступает в основной конденсатор 44. Подогретую в нем до 36°С (максимальная температура) воду из конденсатора 44 отправляют на фильтрацию от механических взвесей в механических фильтрах (на чертежах не показаны). После фильтрации воду в качестве исходной для дистилляции возвращают на установку. По трубопроводу 49 через патрубок 55 воду подают в вакуумный деаэратор 43, где из воды удаляются растворенные коррозионно-активные газы (кислород, свободная углекислота). Процесс деаэрации осуществляется путем контактного нагрева воды до температуры, близкой к температуре насыщения, соответствующей давлению в деаэраторе, вторичным паром, выходящим через патрубок 16 из горизонтально-трубного пленочного испарителя 32 и подаваемым в патрубок 52 деаэратора 43. Часть несконденсированного пара в деаэраторе 43 вместе с выделившимися газами удаляют через патрубок 58 и вводят через патрубок 59 в дополнительный конденсатор 45. Деаэрированную воду из деаэратора 43 отводят через патрубок 56 по трубопроводу 57 и закачивают с помощью насоса 78 через патрубок 24 в нижний кожухотрубный подогреватель 38 дополнительного ряда подогревателей, а из него - в последовательно соединенные между собой по ходу нагреваемой исходной воды патрубками 23 и 24 кожухотрубные подогреватели от 37 до 6. Обогрев трубок кожухотрубных подогревателей 6, 7, 8, 9, 10, 34, 35, 36, 37, 38, по которым движется исходная вода, осуществляют паром, удаляемым через патрубок 26 дистилляционных камер 13 горизонтально-трубных пленочных испарителей, соответственно, 1, 2, 3, 4, 5, 29, 30, 31, 32, 33, и подаваемым через патрубки 25 в межтрубное пространство кожухотрубных подогревателей, соответственно, 6, 7, 8, 9, 10, 34, 35, 36, 37, 38.

Нагретую последовательно в кожухотрубных подогревателях 38, 37, 36, 35, 34, 10, 9, 8, 7, 6 дополнительного и основного рядов исходную (теперь уже упариваемую) воду подают через патрубок 21 в верхний горизонтально-трубный пленочный испаритель 1, а именно, в боковые отсеки 84, где расположены оросительные устройства 87 в виде горизонтальных перфорированных поддонов и под ними продольные пучки 85 горизонтальных теплообменных трубок. Для обеспечения орошения всей поверхности теплообменных трубок пучка 85 необходимо, чтобы патрубков 21 было не менее двух над каждым пучком 85. Выходящая из щелевых прорезей концевых участков патрубков 21 упариваемая вода заполняет размещенные над продольными пучками 85 горизонтальные перфорированные поддоны 87, при этом струи воды из щелевых прорезей турбулизируют слой воды на поддонах 87, что исключает засорение отверстий перфорированных поддонов 87. Прокипевшая вода образует на поддонах 87 подпорный слой, под напором которого она истекает струями на верхний горизонтальный ряд теплообменных трубок, растекается по ним в виде жидкостной пленки, которая сохраняется на всех нижерасположенных рядах теплообменных трубок: каждый горизонтальный ряд трубок является оросителем для нижерасположенного горизонтального ряда.

В то же время из патрубка 15 парокомпрессора 11 в патрубок 14 горизонтально-трубного пленочного испарителя 1 вводят греющий пар, представляющий собой смесь рабочего пара от источника, вырабатывающего этот пар, и вторичного пара из горизонтально-трубного пленочного испарителя 5. Выходящая со сверхзвуковой скоростью из сопла приемной камеры 18 парокомпрессора 11 струя рабочего пара инжектирует вторичный пар из горизонтально-трубного пленочного испарителя 5, патрубок 16 которого соединен с патрубком 17 приемной камеры 18 парокомпрессора 11. Дожатая в парокомпрессоре до режимных параметров смесь рабочего пара и указанного вторичного пара через патрубок 14 поступает в качестве греющего пара в паровую камеру 12 горизонтально-трубного пленочного испарителя 1(см. фиг.3 и фиг.4).

Благодаря закреплению паровой камеры 12 и концов горизонтальных теплообменных трубок обоих продольных пучков 85 в одной и той же торцевой трубной решетке 81 пар из паровой камеры 12 входит в теплообменные трубки. При передаче тепла через стенки трубок от греющего пара упариваемой воде, текущей по наружной поверхности теплообменных трубок в виде тонкой пленки, одновременно происходят два процесса: конденсация пара в трубках и частичное испарение упариваемой воды на трубках. Образующийся в межтрубном пространстве горизонтально-трубного пленочного испарителя 1 вторичный пар и упариваемая вода сначала спутно движутся вниз в боковых отсеках 84, затем, в месте, где расположена сферическая часть желобов 89, происходит разделение потоков пара и упариваемой воды: пар, огибая желоба 89 перегораживающего устройства, отделяется от упариваемой воды, поворачивает на 180° и поступает в центральный отсек 83 между вертикальными стенками 90 желобов 89, направляющими его к сепарационному устройству 86, а вода под действием инерции и гравитационных сил, продолжая движение вниз, собирается на дне корпуса 80 горизонтально-трубного пленочного испарителя 1.

В связи с тем, что вверху центральный отсек 83 замкнут листом 92, соединенным с вертикальными стенками 91, пар уходит из испарителя 1 по свободному пространству над сепарационными устройствами 86 и внутри желобов 89. Далее пар поступает через открытый проем во врезанный в торцевую трубную решетку 81 и сообщенный с центральным отсеком 83 короб 88, которым снабжена паровая камера 12 горизонтально-трубного пленочного испарителя 1. Через патрубок 16, установленный в дне короба 88, и соединенный с ним патрубок 14 горизонтально-трубного пленочного испарителя 2 пар в качестве вторичного поступает в его паровую камеру 12.

Упариваемая вода и отделенные от пара в сепарационном устройстве 86 капли упариваемой воды собираются на дне цилиндрического корпуса 80 и выводятся патрубком 22 из горизонтально-трубного пленочного испарителя 1. А далее упариваемая вода проходит через наружный гидрозатвор 50 (см. фиг.2), соединяющий патрубок 22 испарителя 1 с патрубком 21 расположенного ниже горизонтально-трубного пленочного испарителя 2, и разбрызгивается щелевыми прорезями патрубка 21 на оросительные устройства 87 испарителя 2.

Конденсат греющего пара и несконденсированный пар из теплообменных трубок продольного пучка 85 горизонтально-трубного пленочного испарителя 1 выводится в дистилляционную камеру 13, из которой по патрубку 26 пар выводится и через патрубок 25 поступает в межтрубное пространство кожухотрубного подогревателя 6 для нагрева проходящей в его трубках исходной воды. При этом конденсат греющего пара из дистилляционной камеры 13 горизонтально-трубного пленочного испарителя 1 перепускается через патрубки 19 и 20 в дистилляционную камеру 13 горизонтально-трубного пленочного испарителя 2.

Протекающие в горизонтально-трубном пленочном испарителе 1 процессы орошения продольных пучков 85 горизонтальных теплообменных трубок, нагрева и частичного испарения упариваемой воды, дистилляции пара, ввода и отвода участвующих технологических сред полностью повторяются в горизонтально-трубном пленочном испарителе 2 и так далее до горизонтально-трубного пленочного испарителя 5, а также в горизонтально трубных пленочных испарителях дополнительного ряда - от горизонтально-трубного пленочного испарителя 29 до горизонтально-трубного пленочного испарителя 33.

Частично упаренная вода из горизонтально-трубного пленочного испарителя 5 самотеком сливается в бак 68, из которого откачивается насосом 69 через патрубок 21 на перфорированные поддоны (оросительные устройства 85) горизонтально-трубного пленочного испарителя 29. Из последнего горизонтально-трубного пленочного испарителя 33 упаренную до заданной концентрации воду через патрубок 22 сливают в бак 70, из которого насосом 71 откачивают в сбросной коллектор (на чертеже не показан).

Вторичный пар, образующийся в горизонтально-трубном пленочном испарителе 5 и выходящий из него по патрубку 16, разделяют на два потока: один, как описывалось ранее, в качестве добавки к рабочему пару инжектируют в приемную камеру 18 парокомпрессора 11, а второй поток подают в качестве греющего пара в патрубок 14 паровой камеры 12 горизонтально-трубного пленочного испарителя 29 для ввода в горизонтальные теплообменные трубки продольного пучка 85.

Дистиллят из дистилляционной камеры 13 горизонтально-трубного пленочного испарителя 5 через патрубок 19 отводят в бак 72. В этот же бак 72 вводят дистиллят из коллектора 28, в который дистиллят поступает из межтрубного пространства кожухотрубных подогревателей 6, 7, 8, 9, 10 через патрубки 27. Насосом 73 дистиллят откачивают из бака 72 через патрубок 41 в дистилляционную камеру 13 горизонтально-трубного пленочного испарителя 29. Дистиллятом, собранным из всех дистилляционных камер 13 всех горизонтально-трубных пленочных испарителей 29, 30, 30, 32, 33 дополнительного ряда, через патрубок 19 нижнего испарителя 33 заполняют бак 74. В него же сливают дистиллят из коллектора 39, в который собирают дистиллят из межтрубного пространства кожухотрубных подогревателей 34, 35, 36, 37, 38.

Полученный дистиллят является готовым к употреблению продуктом.

Для обеспечения требуемого качества вырабатываемого установкой дистиллята (обессоленной воды), которое может быть нарушено из-за неплотности вальцовочных соединений трубок в кожухотрубных подогревателях, предусмотрен отвод дистиллята из любого из них в бак «загрязненного» дистиллята (на чертеже не показан).

Выходящий из патрубка 16 нижнего горизонтально-трубного пленочного испарителя 33 дополнительного ряда вторичный пар направляют на конденсацию в основной конденсатор 44. Пар через патрубок 54 поступает в пароприемный канал 107, распределяется по этому каналу по высоте трубного пучка, а затем, двигаясь в межтрубном пространстве конденсатора 44 в поперечном направлении от пароприемного канала 107 к газовыводящему каналу 108, обтекает трубы и конденсируется на них. Для того чтобы произошла конденсации пара, в трубки трубного пучка 97 поступает охлаждающая вода из нижней водяной камеры 99, куда охлаждающая вода поступает из дополнительного конденсатора 45 через соединенные между собой патрубки 63 и 64. С помощью вертикальных перегородок 109, расположенных в водяных камерах 99 и 98, охлаждающая вода многократно проходит через трубный пучок, благодаря чему достигается наиболее полная конденсация поступающего в конденсатор 44 вторичного пара. Конденсат удаляют из конденсатора 44 по патрубку 101. Качество полученного конденсата проверяют на пригодность использования его вместе с продукционным дистиллятом в контурах энергоблоков. В случае повышенного солесодержания конденсат можно использовать, например, для подпитки теплосетей.

Охлаждающую воду удаляют из нижней водяной камеры 99 конденсатора 44 через патрубок 100. Остатки не сконденсировавшегося вторичного пара вместе с неконденсирующимися газами проходят через вертикальную перфорированную пластину 106, обеспечивающую равномерную паровую нагрузку по высоте трубного пучка 97, в канал 108. Из газовыводящего канала 108 неконденсирующиеся газы с остатками пара через патрубок 65 отводятся в межтрубное пространство дополнительного конденсатора 45.

При разработке конструкции основного конденсатора 44 (см. фиг.5), выполненного традиционно в виде вертикального поверхностного многоходового кожухотрубного теплообменника, руководствовались принципами рационального конструирования его, основными из которых являются: исключение в межтрубном пространстве застойных зон с высоким содержанием неконденсирующихся газов; сохранение достаточно высокой скорости движения пара по всей глубине межтрубного пространства от входа через патрубок 54 до выхода парогазовой смеси в патрубок 65; подача охлаждающей воды через патрубок 64 в трубки, размещенные в зоне, где уже заканчивается конденсация вторичного пара и в наличии самое высокое содержание неконденсирующихся газов; вывод охлаждающей воды через трубы, наиболее приближенные к зоне ввода пара в межтрубное пространство конденсатора 44. Реализация перечисленных принципов оказалась возможной благодаря созданию заявляемой конструкции конденсатора 44. Расположенный в корпусе 96, форма которого в поперечном сечении приближена к форме трапеции, трубный пучок 97 повторяет эту форму, при этом большее основание трапеции обращено к входящему пару, а сужение трапеции идет в направлении движения пара, благодаря чему создаются условия равенства заданной скорости движения пара по всей глубине и высоте трубного пучка 97, а формы и размеры полукруглых стенок 103 и 104, а также вертикальная перфорированная пластина 106 создают оптимальные условия для распределения в конденсаторе сред: парогазовой смеси в пароприемной камере 107 и неконденсирующихся газов в газовыводящей камере 108.

Кроме неконденсирующихся газов с остатками пара из конденсатора 44 в межтрубное пространство дополнительного конденсатора 45 поступает пар из деаэратора 43 через соединенные между собой патрубки 58 и 59 с выделившимися в деаэраторе 43 неконденсирующимися газами. В дополнительном конденсаторе 45 пар с неконденсирующимися газами конденсируется на поверхности теплообменных трубок подаваемой в них через патрубок 62 исходной охлаждающей водой. При конденсации пара неконденсирующиеся газы отводят из конденсатора 45 через патрубок 60 в патрубок 66 водоэжекторного блока 46, из которого неконденсирующиеся газы затем выбрасываются в атмосферу.

А охлаждающую воду (исходную из водоема) из дополнительного конденсатора 45 через соединенные патрубки 63 и 64 направляют в конденсатор 44 для нагрева до температуры 36°С. С этого момента начинается новый цикл процесса дистилляционного обессоливания.

В процессе термического обессоливания вод из природных источников на теплообменных поверхностях оборудования возможно щелочное накипеобразование, которое приводит к ухудшению теплообмена и, соответственно, снижению производительности установки. В связи с этим в заявляемой установке снижение интенсивности накипеобразования до приемлемого уровня обеспечивается узлом химобработки воды, состоящим из бака 47 для раствора химических реагентов в трубопровод 49 отфильтрованной воды. Состав и концентрацию химических растворов определяют в зависимости от типа обессоливаемой воды.

Суть защиты теплообменного оборудования от накипных отложений заключается в дозировании в исходную воду, поступающую по трубопроводу 49 на обессоливание после очистки, например, на механических фильтрах, небольших количеств антинакипинов (полиэлектролитов), обладающих стойкостью к гидролизу. Антинакипины блокируют рост возникающих от пересыщения микрокристаллов.

Жидкий концентрированный антинакипин заливают в бак 47, туда же предварительно подают воду или дистиллят, и все вместе перемешивают, доводя до заданной концентрации, после чего насосом-дозатором 48 раствор антинакипина дозируют через трубопровод 49 в деаэратор 43. Введенный антинакипин за один цикл проходит с упариваемой водой весь путь в дистилляционной установке. Ввод антинакипинов в исходную воду не исключает полностью отложения накипи на теплообменных поверхностях оборудования, но во много раз замедляет скорость ее образования, поэтому во время работы установки предусмотрено периодическое проведение химических промывок теплообменного оборудования от накипи.

Заявляемая дистилляционная обессоливающая установка обладает техническими и экономическими преимуществами в сравнении с известными в мире и действующими в промышленном производстве установками того же назначения. В обеспечении этих преимуществ большую роль играют заявленные в качестве изобретений части дистилляционной установки - горизонтально-трубный пленочный испаритель и конденсатор.

Основную часть установки составляют горизонтально-трубные пленочные испарители и кожухотрубные подогреватели, что явилось предпосылкой создания конструкций этих аппаратов и их функциональных связей по модульному принципу. Такое конструктивное решение испарителей и подогревателей упрощает общий монтаж установки, облегчает процесс восстановления работоспособности ее посредством смены вышедших из строя модулей новыми и ее эксплуатацию. Технологическое оборудование заявляемой установки технологично для изготовления на машиностроительных заводах, доступно для полной заводской сборки и для последующей транспортировки железнодорожным и автомобильным транспортом, что обеспечивает минимальный объем монтажных работ при сооружении установки у заказчика.

Перечисленных преимуществ лишены все ранее упомянутые известные технические решения, являющиеся аналогами и прототипами объектов патентной защиты по настоящей заявке.

Заявляемая установка компактна (см. фиг.2). Оборудование ДОУ удобно в эксплуатации, так как установка работает в непрерывном стационарном автоматизированном режиме, как и все оборудование АЭС. ДОУ органически вписывается в инженерную теплоэнергетическую структуру АЭС: потребление установкой ресурсов по охлаждающей воде, реагентам и вспомогательным материалам на два порядка меньше, чем для АЭС в целом, а по электроэнергии, пару и охлаждающей воде на 3-4 порядка. Экономика обессоливания с применением ДОУ практически одинакова с таковой для самых современных систем ионообменного и мембранного обессоливания.

В случае же применения последних способов для получения качества обессоленной воды, соответствующей нормам АЭС, необходима глубокая предочистка исходной воды от взвесей, например, коагуляция с двухступенчатой механической фильтрацией с ультрафильтрацией, что вызвано чрезмерной чувствительностью мембран к взвесям (чистая водопроводная вода, например, для них «грязна»); в процессе эксплуатации формируются отходы (отработанные мембраны и фильтрующие элементы), экологически вредные консервационные растворы веществ. Предопределена полная зависимость от зарубежных поставщиков мембран, так как отечественные мембраны некачественны, при этом срок службы поставляемых мембран составляет примерно 5 лет, и, следовательно, этим сроком определяется эксплуатационная работоспособность обратноосмотических установок, так как необходимо периодически закупать новый комплект мембран. Для обслуживания таких установок по сравнению с ДОУ требуется больший штат обслуживающего персонала.

Из приведенного описания следует, что заявляемые дистилляционная обессоливающая установка, горизонтально-трубный пленочный испаритель и конденсатор обусловливают высокую технологическую, экономическую и эксплуатационную эффективность производства особо чистой воды для подпитки контуров энергоблоков атомных станций при соблюдении экологической безопасности окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ И СПОСОБ ОПРЕСНЕНИЯ СОЛЕНОЙ ВОДЫ С ИСПОЛЬЗОВАНИЕМ УСТАНОВКИ | 2005 |

|

RU2280011C1 |

| СПОСОБ ГЛУШЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1998 |

|

RU2122629C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТОВОЙ ПУЛЬПЫ, УСТАНОВКА (ВАРИАНТЫ) И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2342322C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2499769C2 |

| КОМБИНИРОВАННЫЙ ВЫПАРНОЙ АППАРАТ | 2014 |

|

RU2582419C1 |

| АППАРАТ МГНОВЕННОГО ИСПАРЕНИЯ ДЛЯ ПОЛУЧЕНИЯ ОБЕССОЛЕННОЙ ВОДЫ | 2011 |

|

RU2463255C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| ДВУХСТУПЕНЧАТЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1992 |

|

RU2093236C1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

Группа изобретений предназначена для приготовления особо чистой воды и может быть использована для подпитки контуров энергоблоков электро- и атомных электростанций, а также в электронной, фармацевтической и химической отраслях промышленности. Дистилляционная обессоливающая установка содержит ряд расположенных друг над другом горизонтально-трубных пленочных испарителей, ряд расположенных друг над другом подогревателей, парокомпрессор, насосы, коллекторы. Установка снабжена дополнительным рядом горизонтально-трубных пленочных испарителей, идентичным основному ряду горизонтально-трубных пленочных испарителей, и дополнительным рядом подогревателей, идентичным основному ряду подогревателей в виде кожухотрубных теплообменников. Установка также снабжена вакуумным деаэратором, основным и дополнительным конденсаторами, водоэжекторным блоком, узлом химоброаботки воды и U-образными гидрозатворами. Горизонтально-трубный пленочный испаритель содержит цилиндрический корпус с торцевыми трубными решетками, перегораживающее устройство, продольные пучки горизонтальных теплообменных трубок, паровую камеру, дистилляционную камеру, сепарационные устройства, оросительные устройства. Паровая и дистилляционная камеры расположены в торцах корпуса и закреплены на трубных решетках, паровая камера снабжена коробом и в дне короба установлен патрубок вывода вторичного пара. Перегораживающее устройство выполнено в виде двух жестко соединенных с трубными решетками и размещенных по обе стороны оси корпуса желобов. Конденсатор содержит вертикальный корпус с размещенным в нем пучком вертикальных теплообменных трубок, верхнюю и нижнюю водяные камеры. Корпус конденсатора выполнен из двух противоположных плоских стенок, соединенных между собой двумя полукруглыми стенками разного диаметра, при этом между стыками плоских стенок с меньшей из полукруглых стенок установлена вертикальная перфорированная пластина. Изобретения обеспечивают создание компактной установки, упрощение транспортировки оборудования и минимум монтажных работ на месте эксплуатации. 3 н. и 2 з.п. ф-лы, 7 ил.

1. Дистилляционная обессоливающая установка, содержащая ряд расположенных друг над другом горизонтально-трубных пленочных испарителей и ряд расположенных друг над другом подогревателей, парокомпрессор, насосы, коллекторы участвующих в процессе сред, при этом горизонтально-трубные пленочные испарители от верхнего до нижнего последовательно соединены между собой по ходу упариваемой воды, по ходу дистиллята и по ходу вторичного пара, подогреватели последовательно соединены от нижнего до верхнего по ходу нагреваемой исходной воды, патрубок выхода греющего пара из соединенного с источником греющего пара парокомпрессора соединен с патрубком ввода пара верхнего горизонтально-трубного пленочного испарителя, а патрубок вывода вторичного пара нижнего горизонтально-трубного пленочного испарителя сообщен с приемной камерой парокомпрессора, отличающаяся тем, что установка снабжена дополнительным рядом горизонтально-трубных пленочных испарителей, идентичным основному ряду горизонтально-трубных пленочных испарителей по их конструктивному выполнению и связям между ними, и дополнительным рядом подогревателей, идентичным основному ряду подогревателей по их конструктивному выполнению в виде кожухотрубных теплообменников и связям между ними, при этом патрубок вывода нагретой исходной воды верхнего кожухотрубного подогревателя основного ряда соединен с патрубком ввода исходной воды верхнего горизонтально-трубного пленочного испарителя основного ряда, патрубки вывода упариваемой воды, дистиллята, и вторичного пара нижнего горизонтально-трубного пленочного испарителя основного ряда соединены, соответственно, с патрубками ввода упариваемой воды, дистиллята и вторичного пара верхнего горизонтально-трубного пленочного испарителя дополнительного ряда, патрубок вывода нагреваемой исходной воды верхнего кожухотрубного подогревателя дополнительного ряда соединен с патрубком ввода нагреваемой исходной воды нижнего кожухотрубного подогревателя основного ряда, а через патрубок отвода дистиллята каждый кожухотрубный подогреватель соединен с коллектором дистиллята, установка также снабжена вакуумным деаэратором, основным и дополнительным конденсаторами, водоэжекторным блоком, узлом химобработки воды, состоящим из бака для раствора химических реагентов и насоса-дозатора для подачи химических регентов в трубопровод отфильтрованной воды, и U-образными гидрозатворами, соединяющими в каждом ряду горизонтально-трубных пленочных испарителей патрубки вывода упариваемой воды вышерасположенного горизонтально-трубного пленочного испарителя с патрубками ввода упариваемой воды нижерасположенного горизонтально-трубного пленочного испарителя, причем патрубок вывода вторичного пара нижнего горизонтально-трубного пленочного испарителя дополнительного ряда соединен с патрубком ввода пара основного конденсатора, при этом вакуумный деаэратор оснащен патрубком подачи отфильтрованной от механических взвесей исходной воды, патрубком подачи пара, соединенным с патрубком вывода вторичного пара из горизонтально-трубного пленочного испарителя, расположенного над нижним горизонтально-трубным пленочным испарителем дополнительного ряда, патрубком отвода деаэрированной исходной воды, соединенным с патрубком подачи исходной воды нижнего кожухотрубного подогревателя дополнительного ряда, и патрубком выхода пара, дополнительный конденсатор, представляющий собой вертикальный теплообменник, оснащен патрубком ввода пара, соединенным с патрубком выхода пара вакуумного деаэратора, патрубком ввода парогазовой смеси, патрубком подачи охлаждающей воды, патрубком вывода охлаждающей воды, соединенным с патрубком ввода охлаждающей воды основного конденсатора, патрубком отвода неконденсирующихся газов и патрубком отвода конденсата, а все насосы кроме насоса, обслуживающего водоэжекторный блок, и насоса дозатора укомплектованы электродвигателями с частотным регулированием числа оборотов.

2. Горизонтально-трубный пленочный испаритель, содержащий оснащенный патрубками ввода и вывода упариваемой воды цилиндрический корпус с торцевыми трубными решетками, в центральной части которого вдоль оси расположено перегораживающее устройство, образующее в поперечнике корпуса центральный и боковые отсеки, продольные пучки горизонтальных теплообменных трубок, закрепленных концами в трубных решетках, паровую камеру с патрубком ввода пара и дистилляционную камеру с патрубками ввода и вывода дистиллята и патрубком отвода пара, сепарационные устройства, оросительные устройства в виде горизонтальных перфорированных поддонов, размещенных над пучками горизонтальных теплообменных трубок, отличающийся тем, что паровая и дистилляционная камеры расположены в торцах корпуса и закреплены на трубных решетках, паровая камера снабжена коробом, врезанным в торцевую трубную решетку для сообщения открытого проема короба с центральным отсеком, и в дне его установлен патрубок вывода вторичного пара, перегораживающее устройство выполнено в виде двух, жестко соединенных с трубными решетками и размещенных по обе стороны оси корпуса, желобов, причем боковые отсеки образованы между стенкой цилиндрического корпуса и каждым из желобов, где и размещены продольные пучки горизонтальных теплообменных трубок, центральный отсек образован между желобами, и в нем размещены сепарационные устройства, соединенные с верхними краями ближних к оси корпуса вертикальных стенок желобов, при этом вторые вертикальные стенки желобов соединены между собой листом с зазором к стенке цилиндрического корпуса, на расположенных горизонтально над оросительными устройствами концевых участках патрубков ввода упариваемой воды выполнены щелевые прорези, а выходные отверстия патрубков заглушены.

3. Горизонтально-трубный пленочный испаритель по п.2, отличающийся тем, что он снабжен размещенными в цилиндрическом корпусе между торцевыми трубными решетками перегородками с равными промежутками между собой, причем в перегородках выполнены отверстия для размещения горизонтальных теплообменных трубок.

4. Горизонтально-трубный пленочный испаритель по пп.2 и 3, отличающийся тем, что цилиндрический корпус снабжен смотровыми окнами, расположенными на уровне пучков греющих теплообменных трубок.

5. Конденсатор, содержащий вертикальный корпус с размещенным в нем пучком вертикальных теплообменных трубок, верхнюю и нижнюю водяные камеры, патрубок ввода пара, патрубки ввода и отвода охлаждающей воды, патрубки отвода конденсата, патрубок отвода неконденсирующихся газов, отличающийся тем, что корпус конденсатора выполнен из двух противоположных плоских стенок, соединенных между собой двумя полукруглыми стенками разного диаметра, при этом между стыками плоских стенок с меньшей из полукруглых стенок установлена вертикальная перфорированная пластина.

| Способ выявления аритмогенной активности желудочков сердца | 1986 |

|

SU1503741A1 |

| УСТАНОВКА ДЛЯ ОПРЕСНЕНИЯ МОРСКОЙ ВОДЫ | 2005 |

|

RU2296107C1 |

| US 3871968 А, 18.03.1975 | |||

| US 3951752 А, 20.04.1976 | |||

| JP 61033202 А, 17.02.1986 | |||

| SU 1489796 A1, 30.06.1989 | |||

| Устройство для аэрации жидкости в ферментаторах | 1987 |

|

SU1454840A1 |

Авторы

Даты

2010-05-10—Публикация

2008-12-23—Подача