Изобретение относится к эталонным средствам измерений для прецизионного измерения плотности жидких, газожидкостных и газообразных сред при их перекачивании и хранении в рабочих условиях (в том числе нестабильных и криогенных) при их приеме, отпуске и хранении, и может найти применение в нефтегазодобывающей и других отраслях промышленности, где требуется проведение измерений плотности рабочих сред, поверки и/или сличений с показаниями эталона.

Свойство среды как плотность - один из самых важных показателей, так как участвует в косвенном определении массы товарной продукции на узлах учета, оснащенных объемными счетчиками-расходомерами. Данные о значении плотности среды заносятся в паспорт качества товарной продукции, подтверждая соответствие продукта требованиям технических условий и/или регламентов.

В соответствии с требованиями Федерального закона РФ №102-ФЗ «Об обеспечении единства измерений» в сферах государственного регулирования обеспечения единства измерений, средства измерений плотности проходят поверку. Поверку выполняют с применением рабочих эталонов плотности в лабораторных условиях или по месту эксплуатации. По месту эксплуатации рабочих плотномеров поверка, как правило, выполняется комплектом пикнометров металлических напорных. В условиях лаборатории наиболее широко распространены вибрационные (поточные) и ареометрические (цикличные) преобразователи плотности жидкости с погрешностью от ±0,15 до ±0,35 кг\м3 в диапазоне измерений плотности сред от 300 до 1100 кг/м3, при температуре рабочей среды от минус 20 до 70°С, давление рабочей среды до 15 МПа.

Известен ареометрический принцип измерения плотности среды реализованный в виде замкнутого объема, внутри которого в измерительной камере плавает поплавок [pue8.ru>vybor…820-areometr-opredelenie-printsip…] К недостаткам известного устройства можно отнести его низкие технологические возможности, связанные с невозможностью встраивания пикнометра в действующие системы перекачки жидкости, низкую точность измерений, колебания измерений при наличии загрязнений, сложности с промывкой и др.

Принцип действия автоматических плотномеров основан на измерении силы тока соленоида, для контроля перемещения магнитного поплавка, погруженного в жидкость. Плотность жидкости соответствует силе тока. Изменение вертикального положения (изменение силы тока в соленоиде измерительной камеры) поплавка внутри камеры является показателем плотности жидкости, в которой плавает поплавок.

Реализация непрерывного измерения с применением ареометрического принципа невозможна, использование такого эталона в автоматическом режиме затруднено необходимостью обеспечения цикличности обновления анализируемой жидкости. Недостаток данного метода выявлен экспериментально при проведении измерений плотности нестабильного газового конденсата, содержащего значительное количество фракций тяжелых углеводородов. Эти тяжелые фракции содержат нормальные парафиновые углеводороды, которые оказывают влияние на результат измерений плотности тем, что налипают на поплавок и изменяют его массу. Контур обогрева для плавления парафинов, как правило, требует специальных решений в области обеспечения взрывозащиты и на имеющихся в наличии магнитных плотномерах с поставленной задачей не справляется. На ареометрическом принципе измерений сложно построить плотномер для нестабильных, газообразных, криогенных и вязких сред.

Известен пикнометрический (весовой) принцип измерения плотности с использованием пикнометров, основанный на определении массы взвешиваемого известного объема жидкости (газа), предварительно отобранного заключенного в пикнометр (мера фиксированного объема) из трубопровода или резервуара при температуре и давлении транспортирования среды по трубопроводу (хранении в резервуаре). [Министерство образования Российской Федерации Государственное образовательное учреждение высшего профессионального образования «Определение плотности тел методом пикнометра» Методические рекомендации Иркутск 2003, http://www.pd.isu.ru/kosm/method/lab/1-9.pdf] взятый за прототип. Плотность измеряемой среды находят из частного от деления разницы массы заполненного и пустого пикнометра на значение вместимости пикнометра при условиях отбора пробы жидкости.

Недостатком использования известного метода с использованием известной конструкции пикнометра является то, что отсутствует возможность обеспечения цикличности измерений за минимально короткий интервал времени. Высокая продолжительность измерения плотности среды весовым методом от 30 до 60 минут, не отражает изменяющиеся в процессе измерения параметры и физико-химические свойства измеряемой среды. Отсутствие возможности получить серию из результатов измерений за минимальный период времени не дает возможности выявить и исключить некорректные результаты измерений из серии измерений.

Техническим результатом предполагаемого изобретения является устранение недостатков прототипа, в частности расширение технологических возможностей устройства, заключающееся в обеспечении измерений в широком диапазоне изменений плотности, температуры и давления рабочих сред и их номенклатуре (нефть, моторное топливо, моторное масло, нестабильный газовый конденсат, сжиженный углеводородный газ, компримированный углеводородный газ и др.), обеспечение возможности цикличности измерений за короткий интервал времени и обеспечение контроля метрологических характеристик рабочих средств измерений плотности в процессе их эксплуатации без остановки технологического процесса перекачки по месту установки (помещения, категорированные по видам взрывопожароопасности) и в лабораторных условиях. Устранение недостатка связанного с сокращением времени цикла измерений. У прототипа в процессе продолжительного измерения плотности среды весовым методом от 30 до 60 минут, характеристики потока, параметров и физико-химические свойства продукции в процессе измерений меняются, а отсутствие возможности получить серию из результатов измерений за относительно короткий период (промежуток) времени не дает возможности выявить и исключить некорректные результаты измерений (промахи).

Поставленный технический результат достигается сочетанием использования общих с прототипом существенных признаков, включающих пикнометр с фиксированным объемом полости, трубопроводы с запорной арматурой и новых признаков, заключающихся в том, что пикнометр выполнен в виде цилиндра с поршнем, соединенного при помощи тяги с тензодатчиком, закрепленным на несущей раме, подпоршневая полость цилиндра связана при помощи трубопроводов с запорной арматурой с системой перекачки измеряемой среды, а надпоршневая полость цилиндра связана с дополнительно снабженной системой создания противодавления заполнению измеряемой средой подпоршневой полости, при помощи трубопроводов с запорной арматурой, соединяющих емкость с гидравлической жидкостью, при этом устройство дополнительно снабжено системой самоповерки пикнометра, связанной с подпоршневой полостью цилиндра, блоком быстроразъемных соединений, связывающих подпоршневую и надпоршневую полости с дополнительными системами, системой промывки быстроразъемных соединений, системой очистки быстроразъемных соединений путем обдува сжатым воздухом, системой поверки сторонних пикнометров (плотномеров), при этом дополнительные системы выполнены с принудительной подачей соответственно гидравлической, поверочной, омывающей жидкостей и обдувающего воздуха при помощи насосов, запорной аппаратуры и трубопроводов, смонтированных на единой несущей раме, рама снабжена приварными бобышками для монтажа транспортировочных ручек.

Цилиндр пикнометра снабжен датчиками давления в подпоршневой и надпоршневой полостях.

Шток поршня пикнометра снабжен флажком, связанным с оптическими датчиками положения штока и поршня.

Система самоповерки пикнометра выполнена в виде емкости для хранения поверочной жидкости с приводом и насосом, связанной, при помощи трубопровода с запорной арматурой, с подпоршневой полостью цилиндра пикнометра.

Система промывки быстроразъемных соединений выполнена в виде емкости с промывочной жидкостью с насосом и приводом, связанной при помощи трубопровода с запорной арматурой и теплообменником с блоком быстроразъемных соединений.

Система очистки быстроразъемных соединений путем обдува сжатым воздухом, выполнена в виде компрессора, соединенного с ресивером, трубопроводов с запорной арматурой и теплообменником и сопла обдува, выполненного над быстроразъемными соединениями устройства.

Система поверки сторонних пикнометров (плотномеров) выполнена в виде встроенного в трубопровод перекачки измеряемой среды дополнительного параллельно расположенного трубопровода с запорной арматурой, в который встроен сторонний пикнометр (плотномер) с термометром.

Устройство снабжено блоком питания, управляющим контроллером и блоком управления запорной арматурой, электрически связанными с системой перекачки измеряемой среды, системой создания противодавления заполнению измеряемой средой подпоршневой полости с датчиками давления, оптическими датчиками положения поршня, системой самоповерки пикнометра, системой промывки быстроразъемных соединений, системой очистки быстроразъемных соединений путем обдува сжатым воздухом, блоком быстроразъемных соединений и системой поверки сторонних пикнометров (плотномеров).

Новизной предложенного устройства (эталон) для определения плотности жидких, газожидкостных и газообразных сред является выполнение пикнометра в виде цилиндра с поршнем, соединенного при помощи тяги с тензодатчиком, подпоршневая полость цилиндра связана при помощи трубопроводов с запорной арматурой с системой перекачки измеряемой среды, а надпоршневая полость цилиндра связана с дополнительно снабженной системой создания противодавления заполнению измеряемой средой подпоршневой полости, при помощи трубопроводов с запорной арматурой, соединяющих емкость с гидравлической жидкостью, при этом устройство дополнительно снабжено системой самоповерки пикнометра, связанной с подпоршневой полостью цилиндра, блоком быстроразъемных соединений, связывающих подпоршневую и надпоршневую полости с дополнительными системами, системой промывки быстроразъемных соединений, системой очистки быстроразъемных соединений путем обдува сжатым воздухом, системой поверки сторонних пикнометров, при этом дополнительные системы выполнены с принудительной подачей соответственно гидравлической, поверочной, омывающей жидкостей и обдувающего воздуха при помощи насосов, запорной аппаратуры и трубопроводов.

Так, выполнение пикнометра в виде цилиндра с поршнем, соединенного при помощи тяги с тензодатчиком позволяет расширить технологические возможности устройства и обеспечить быстрые измерения плотности среды в любой момент ее перекачки по трубопроводу с минимальной затратой на это времени. Взвешивание порожнего пикнометра и пикнометра со средой при помощи тензодатчика без изъятия пикнометра и тензодатчика из системы и определение плотности среды по разнице весов позволяет в несколько раз сократить время на осуществление процедуры определения плотности среды.

Взаимосвязь подпоршневой полости цилиндра при помощи трубопроводов с запорной арматурой с системой перекачки измеряемой среды позволяет без переналадки и без дополнительных вспомогательных устройств и оборудования осуществить закачку в подпоршневую полость точное количество измеряемой среды и осуществить точные измерения ее массы.

Взаимосвязь надпоршневой полости цилиндра с дополнительно снабженной системой создания противодавления заполнению измеряемой средой подпоршневой полости, при помощи трубопроводов с запорной арматурой, соединяющих емкость с гидравлической жидкостью обеспечивает стабильность в измерениях, заданную скорость закачки измеряемой среды в подпоршневую полость цилиндра. Обеспечивает отток измеряемой среды из заполненной подпоршневой полости цилиндра по окончании измерений и создает условия для сокращения времени последующих циклов измерений.

Создание противодавления гидравлической жидкостью дросселированием позволяет сгладить возможные колебаний давлений среды и с высокой точностью набрать необходимый объем измеряемой среды пикнометром, остановить процесс заполнения подпоршневой полости при подаче сигнала оптическим датчиком.

Наличие в устройстве системы самоповерки пикнометра, связанной с подпоршневой полостью цилиндра, позволяет быстро осуществить поверку, не прибегая к разборке устройства и его переносу в лабораторию для осуществления поверки и обеспечить быстрый многократный последующий замер плотности в течение заданного промежутка времени, что позволяет более точно определить плотность измеряемой среды, меняющейся во времени в процессе ее перекачки.

Наличие в устройстве блока быстроразъемных соединений, связывающих подпоршневую и надпоршневую полости с дополнительными системами позволяет быстро соединить и разъединить системы устройства с подпоршневой и надпоршневой полостями пикнометра и этим исключить влияние электрических и гидравлических коммуникаций на точность измерения веса закачанной измеряемой среды в подпоршневую полость цилиндра и обеспечить автоматическое управление работой устройства.

Наличие системы промывки быстроразъемных соединений и системы очистки быстроразъемных соединений путем обдува сжатым воздухом позволяет в короткие сроки осуществить промывку и очистку быстроразъемных соединений, привести их в рабочее состояние и обеспечить цикл измерений плотности в сжатое время и с высокой точностью.

Наличие системы поверки сторонних пикнометров (плотномеров), позволяет осуществлять поверку пикнометров (плотномеров), используемых в работе на соседних участках и находящихся в непосредственной близости от предлагаемого устройства, что также позволяет сократить затраты на переезды в лабораторию и транспортировку сторонних пикнометров (плотномеров). При этом осуществляется высокая точность измерений при передаче единицы величины (поверке).

Выполнение дополнительных систем с принудительной подачей соответственно гидравлической, поверочной, омывающей жидкостей и обдувающего воздуха при помощи насосов, запорной аппаратуры и трубопроводов позволяет осуществлять цикличность измерений и определять плотность среды автоматически.

Признаки наличия у цилиндра пикнометра датчиков давления в подпоршневой и надпоршневой полостях, наличие на штоке поршня пикнометра флажка, связанного с оптическими датчиками положения штока и поршня, выполнение система самоповерки пикнометра в виде емкости для хранения поверочной жидкости с приводом и насосом, связанной, при помощи трубопровода с запорной арматурой, с подпоршневой полостью цилиндра пикнометра, выполнение системы промывки быстроразъемных соединений в виде емкости с промывочной жидкостью с насосом и приводом, связанной при помощи трубопровода с запорной арматурой и теплообменником с блоком быстроразъемных соединений, выполнение системы очистки быстроразъемных соединений путем обдува сжатым воздухом в виде компрессора, соединенного с ресивером, трубопроводов с запорной арматурой, теплообменником и сопла обдува, выполненного над быстроразъемными соединениями устройства, выполнение системы поверки сторонних пикнометров (плотномеров) в виде встроенного в трубопровод перекачки измеряемой среды дополнительного параллельно расположенного трубопровода с запорной арматурой, в который встроен сторонний пикнометр (плотномер), наличие в устройстве блока питания, управляющего контроллера и блока управления запорной арматурой, электрически связанных с системой перекачки измеряемой среды, системой создания противодавления заполнению измеряемой средой подпоршневой полости с датчиками давления, температуры, оптическими датчиками положения поршня, системой самоповерки пикнометра, системой промывки быстроразъемных соединений, системой очистки быстроразъемных соединений путем обдува сжатым воздухом, блоком быстроразъемных соединений и системой поверки сторонних пикнометров - являются признаками дополнительными, направленными на более полное раскрытие основных признаков, направленных на достижение поставленного предполагаемым изобретением технического результата.

Предлагаемое устройство применимо в средах, в том числе и в нестабильных, вязких и парафинистых средах, в средах с низкой температурой. Для предлагаемого устройства изменение структуры потока на процесс измерений не оказывают влияния, так как с его применением, возможно моделировать циклы измерений по таким параметрам, как время прохода поршня, поддержание значений давления внутри камеры плотномера (идентичное давлению в трубопроводе). Набор и последующая обработка данных, полученных в результате многократных измерений, позволяет исключить субъективную и случайную составляющую погрешности измерений. В алгоритмы выполнения измерений можно, заложить алгоритм определения оптимального режима в циклах измерений, на основе автоматического анализа полученных данных, время продувки системы, скорости подачи анализируемой рабочей среды, время мойки следов рабочей среды и т.д. Использованием предлагаемого устройства обеспечиваются многократные измерения, вводится автоматическая коррекция в алгоритм работы проходов поршня (в зависимости от получаемых результатов на различных скоростях прохода поршня), обеспечивается контроль параметров рабочей среды, возможность автоматического приведения значений плотности к различным условиям измерений (15 и 20°С) в соответствии с техническими условиями на среду.

Метрологические характеристики изобретения соответствуют требованиям к эталону плотности первого разряда с ПГ±0,1 кг\м3 по государственной поверочной схеме (ГОСТ 8.024-2002) при рабочей температуре от минус 50 до 110°С, давления рабочей среды от 0 до 20 МПа, и плотности от 0,1 до 3000 кг/м3.

При проведении патентно-информационных исследований, сочетания предложенных известных и новых признаков предполагаемого изобретения в патентной и научно-технической литературе - не обнаружено, что позволяет отнести признаки к обладающим новизной.

Поскольку предложенное сочетание признаков не известно из существующего уровня техники и позволяет получить более высокий технический результат, то предлагаемые существенные признаки можно признать соответствующими критерию - изобретательский уровень.

Описание осуществления предлагаемого устройства и проведенные опытные работы позволяют отнести предложенный способ к промышленно выполнимым.

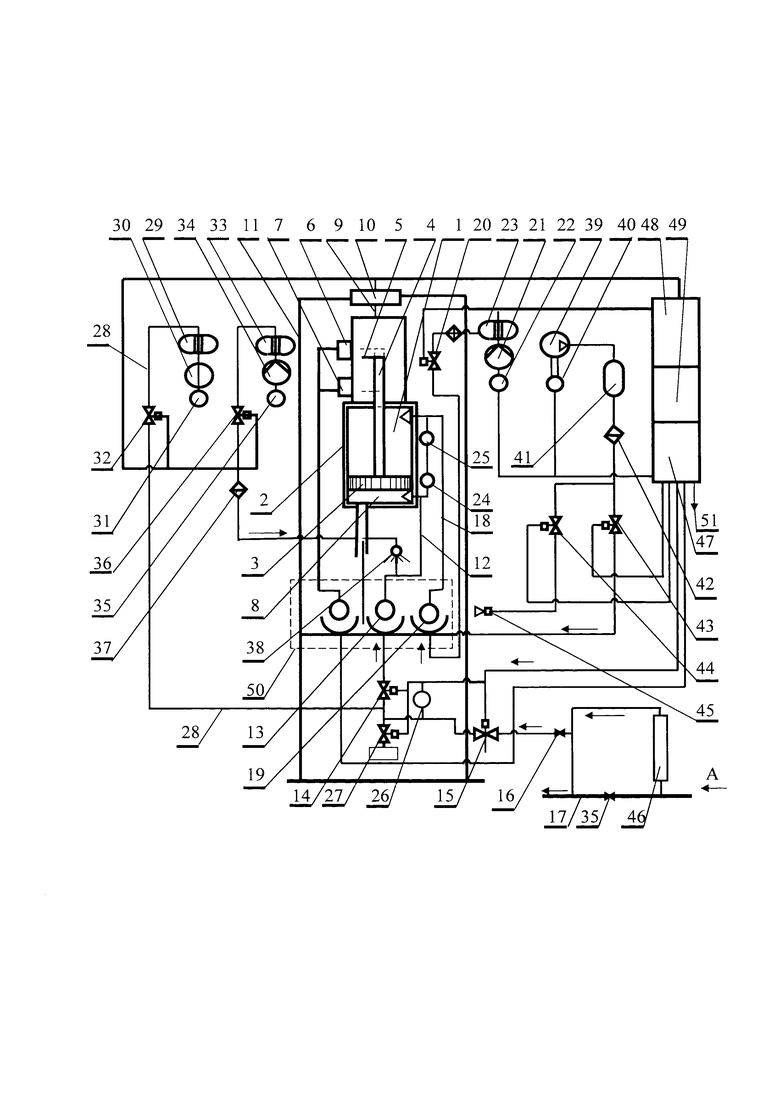

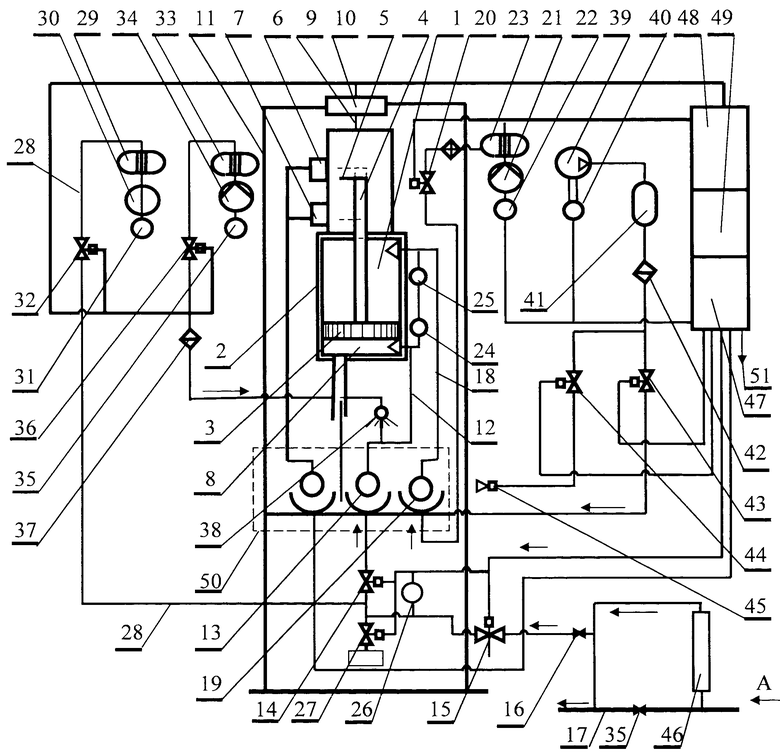

На фиг. 1 схематично представлено устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред.

Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред состоит из пикнометра, выполненного в виде цилиндра 1 с двойными термостатированными стенками 2 с выкачанным из пространства между ними воздухом с поршнем 3 внутри, со штоком 4. На штоке 4 закреплен флажок 5, по положению которого, при помощи оптических датчиков верхнего положения 6 и нижнего положения 7 определяется наполненность измеряемой средой подпоршневой полости 8 цилиндра 1. Цилиндр 1 при помощи тяги 9 соединен с тензодатчиком 10. Цилиндр 1 с тензодатчиком 10, как и все другие элементы конструкции закреплены на несущей раме 11. Подпоршневая полость 8 при помощи трубопровода 12, быстроразъемного соединения 13, запорной арматуры 14, 15 и 16 связана с трубопроводом 17 перекачки измеряемой рабочей среды. Стрелкой А показано направление движения рабочей среды по трубопроводу 17. Надпоршневая полость цилиндра 1 при помощи трубопровода 18, быстроразъемного соединения 19, запорной арматуры 20, теплообменника, гидравлического насоса 21 и его привода 22 соединена с емкостью 23. Контроль за давлениями в подпоршневой 8 и надпоршневой полостях цилиндра 1 осуществляется при помощи соответствующих датчиков 24 и 25. Температура измеряемой среды определяется датчиком 26. Слив измеряемой среды из под поршневой полости цилиндра 1 осуществляется при помощи запорной арматуры 27 самотеком или принудительно под давлением гидравлической жидкости в надпоршневой полости цилиндра. Трубопроводом 28 емкость 29 с поверочной жидкостью при помощи насоса 30 и его привода 31 через запорную арматуру 32 и 14 и трубопровод 12 соединена с подпоршневой полостью 8 цилиндра 1.

Омывающая жидкость из емкости 33 насосом 34 с приводом 35 при помощи запорной арматуры 36 и теплообменника 37 подается к форсунке 38 опрыскивателя.

Пневматическая магистраль состоит из компрессора 39, его привода 40, ресивера 41, теплообменника 42, запорной арматуры 43 и 44 и сопла 45 для продувки в дренаж.

Поршневой эталон плотности можно использовать для поверки другого плотномера 46 встроенного в трубопровод 17 и связанного через запорную арматуру 16, 15, 14, быстроразъемное соединение 13, трубопровод 12 с подпоршневой полостью 8 цилиндра 1.

Для реализации алгоритма управления циклом измерений, устройство снабжено управляющим контроллером 47, блоком электрического питания 48 и блоком управления запорно-регулирующей арматурой 49, включая автономный блок питания (не показано). Система подачи измеряемой среды в пикнометр, система создания противодавления заполнению измеряемой средой подпоршневой полости, система самоповерки пикнометра, система промывки быстроразъемных соединений, системой очистки быстроразъемных соединений, связаны друг с другом при помощи блока 50 (показан пунктирной линией) быстроразъемных соединений 13, 19.

Предлагаемое устройство работает следующим образом:

Первоначально осуществляют взвешивание, незаполненного измеряемой средой подпоршневой полости 8, цилиндра 1 при помощи тензодатчика 10, на котором при помощи тяги 9 подвешен цилиндр 1 с поршнем 3 и штоком 4. При этом флажок 5 находится напротив оптического датчика 7 нижнего уровня. Затем, надпоршневую полость цилиндра 1 при помощи трубопровода 18, быстроразъемного соединения 19 и запорной арматуры 20 из емкости 23 с включением насоса 21 и его привода 22 заполняют гидравлической жидкостью. Далее в подпоршневое пространство 8 цилиндра 1 по трубопроводу 12 через быстроразъемное соединение 13, из трубопровода 17 подают рабочую измеряемую среду, открыв запорную арматуру 16, 15 и 14 при закрытой запорной арматуре 27. Под давлением измеряемой среды, заполняемой подпоршневую полость, поршень 3 при частично открытой автоматически дросселируемой запорной арматуре 20, начинает подниматься вверх. Одновременно с поршнем 3 поднимается и его шток 4 с флажком 5. При достижении флажком 5 уровня верхнего оптического датчика 6, подача измеряемой среды в цилиндр 1 прекращается. При этом, при подходе флажка 5 к оптическому датчику, при помощи запорной арматуры 20, заполнение подпоршневого пространства замедляют путем дросселирования - уменьшения скорости перетока гидравлической жидкости из надпоршневой полости цилиндра 1 в емкость 23. Заполненную измеряемой средой подпоршневую полость и цилиндр 1 вновь взвешивают, после чего по разнице весов заполненной и незаполненной подпоршневой полости, деленной на объем измеряемой среды, находящейся в цилиндре, определяют плотность среды. При взвешивании цилиндра с незаполненной и заполненной подпоршневой полостью 8 для устранения возможных при взвешивании неточностей гидравлические и электрические коммуникации отключают. Для осуществления следующего определения плотности осуществляют слив среды из подпоршневой полости, для чего открывают запорную арматуру 14 и 27. А запорную арматуру 15 закрывают. Одновременно открывают запорную арматуру 20, включают привод 22 насоса 21 и закачиванием гидравлической жидкости в надпоршневую полость цилиндра 1 возвращают поршень в исходное нижнее положение, вытесняя измеряемую среду из подпоршневой полости 8. Окончанием подачи гидравлической жидкости в надпоршневую полость служит сигнал оптического датчика 7, который срабатывает при установке флажка 5 штока 4 напротив датчика 7. После этого можно приступать к следующему определению плотности измеряемой среды, осуществляемой в такой же как описано выше последовательности.

Система проверки и контроля за правильностью работы предлагаемого устройства, поверка фиксированного объема цилиндра пикнометра осуществляется следующим образом:

Из емкости 29 при помощи насоса 30 и включенного привода 31 при открытой запорной арматуре 32 по трубопроводу 28 в подпоршневую полость 8 через быстроразъемное соединение 13 и трубопровод 12 закачивают поверочную жидкость, которая точно также, создаваемым насосом 30 давлением, при открытой на заданный уровень запорной арматуре 20, начинает поднимать поршень 3 со штоком 4 и флажком 5 до сигнала оптического датчика 6 верхнего положения, вытесняя гидравлическую жидкость из надпоршневогой полости цилиндра 1 в емкость 23. Взвешивание незаполненного цилиндра и заполненного поверочной жидкостью и вычисление плотности поверочной среды позволяют определить правильность работы предлагаемого устройства и в случае отклонения показателей плотности осуществляют соответствующую настройку и регулирование. При наличии отклонений, при измерении плотности измеряемой рабочей среды и поверочной жидкостей, осуществляют корректировку объема подпоршневой полости 8 и соответственно объема закачиваемой в полость 8 измеряемой среды.

По окончании заполнения подпоршневой 8 или надпоршневой полостей цилиндра 1 соответственно рабочей измеряемой средой и гидравлической жидкостью или поверочной жидкостью для стабилизации давлений сред осуществляют выдержку в течение 1-3-х минут.

Система мойки и очистки в случае загрязнения быстроразъемных соединений работает следующим образом:

Из емкости 33, насосом 34 с включением привода 35, при открытой запорной арматуре 36, к форсунке 38 через теплообменник 37 подают моющую жидкость. Окончательную очистку, при необходимости, производят путем обдува быстроразъемных соединений сжатым воздухом, создаваемым компрессором 39 с приводом 40, из ресивера 41 при прохождении через теплообменник 42, при открытой запорной арматуре 43 и 44 при помощи сопла 45. Мойку и очистку осуществляют в течение 1-3-х минут.

Поверку стороннего плотномера 46 (пикнометра) осуществляют путем определения плотности измеряемой среды при помощи цилиндра 1 в соответствии с описанной выше последовательностью с одновременным определением плотности измеряемой этой же среды сторонним пикнометром 46 в соответствии со свойственной ему технологией определения. Расчет плотности измеряемой среды осуществляют раздельно по каждому пикнометру - по цилиндрическому, выполненному в виде цилиндра 1 и по стороннему 46. Результаты плотности сравнивают и принимают соответствующее решение по корректировке замеров и регулировке объема стороннего плотномера.

Все системы предлагаемого устройства связаны автоматическим управлением процесса. Для реализации алгоритма управления циклом измерений, устройство оснащено управляющим контроллером 47, датчиками давления 24, 25, датчиком температуры 26, блоком электрического питания 48, блоком управления запорно-регулирующей арматурой 49, системой очистки мест разъединения\соединения от остатков рабочей среды с форсункой 38 для подачи омывающей жидкости и обдува места сопряжения сжатым воздухом от магистрали компрессора 39 соплом 45. Соединение и разъединение линии подачи среды и гидравлической жидкости выполняется с применением пневмопривода блока быстроразъемных соединений 50 (пневмоцилиндра с электромагнитной защелкой) с размещенными в его корпусе быстроразъемными соединениями. Измерительная информация передается по линии связи 51 на ПК или верхний уровень АСУ ТП системы измерений и\или узла учета. Используя расчетный метод в контроллере блока управления 47, вычисляется плотность рабочей среды «ρ» косвенным методом,

ρ=M3/V, где

V - фиксированный объем.

М3-разница весов заполненного и незаполненного измеряемой средой цилиндра 1.

При включении питания используемых в составе устройства средств измерений и оборудования контроллер 47 производит опрос устройств и формирует диагностическое сообщение об исправности всех систем и возможности начала цикла измерений. При этом выполняется контроль закрытого состояния крана 15 (закрыт в начале цикла); контроль закрытого состояния запорной арматуры 20, 32, 36, 43, 44; запуск электрических двигателей насосов 22, 35, 40 (31 насос запускается по отдельной программе для поверки фиксированного объема); контроль с коммутированного положения устройства соединения\рассоединения; открытие запорной арматуры 27; контроль срабатывания фотодатчиков 6 и 7 и датчиков давления 24, 25.

Перед началом измерений по команде оператора запускается цикл измерений плотности с использованием средств измерений и оборудования эталона плотности. При этом осуществляется контроль соединенного положения коммуникаций подачи гидравлической жидкости, линии связи оптических датчиков и рабочей среды привода, контроль нахождения поршня в нижней точке по сигналу от флажка 5 и оптического датчика нижнего положения поршня 7, контроль закрытого состояния запорной арматуры 20, контроль закрытого состояния запорной арматуры 14, 15, открытие запорной арматуры 27, проверка равенства величины давления по сигналам датчиков давления 24, 25; открытие запорной арматуры 20 на заданную полноту, контроль и регулирование скорости заполнения (времени заполнения) «уставкой» значений величины разности давлений преобразователей давления 24, 25, контроль заполненного состояния поршневого пикнометра по сигналу оптического датчика верхнего положения 6, подача омывающей жидкости на место возможного нахождения остатков рабочей среды и гидравлической жидкости в течении заданного времени, обдув мест возможного нахождения остатков рабочей среды и гидравлической жидкости в течении заданного промежутка времени, отключение электрических двигателей приводов 22, 31, 35, 40, временная выдержка в состоянии покоя, взвешивание заполненного блока фиксированного объема, соединение коммуникаций подачи гидравлической жидкости, линии связи оптических датчиков и рабочей среды приводом, контроль соединенного положения коммуникаций подачи гидравлической жидкости, линии связи оптических датчиков и рабочей среды привода, контроль нижнего положения поршня по сигналу оптического датчика 7, рассоединение быстроразъемных соединений, подача омывающей жидкости на место возможного нахождения остатков рабочей среды и гидравлической жидкости, обдув мест возможного нахождения остатков рабочей среды и гидравлической жидкости, временная выдержка в состоянии покоя, взвешивание пустого блока фиксированного объема, соединение коммуникаций подачи гидравлической жидкости, линии связи оптических датчиков и рабочей среды приводом.

Перетекание гидравлической жидкости через запорную арматуру 20 в емкость 23 и скорость заполнения регулируют степенью открытия запорной арматуры 20. Этот процесс автоматизирован и задается автоматически через величину перепада давления на датчиках 24, 25. Далее, чтобы завершить цикл, система гидравлического противодавления выполняет задачу выталкивания взвешенной рабочей среды из фиксированного объема, обеспечивая тем самым цикличность процесса измерений и взвешивание новой части рабочей среды.

Цикл измерений завершен. По команде оператора можно настраивать количество циклов измерений, по итогам, которых формируется протокол заданной формы или передача данных в АСУ ТП объекта.

С применением предлагаемого устройства возможно полностью метрологически обеспечить рабочие средства измерений плотности, эксплуатирующиеся в нефтегазодобывающей и перерабатывающей промышленности. Устройство найдет применение на нефтехимических предприятиях и испытательных центрах благодаря взрывозащищенному исполнению и мобильности (возможно, изготовить эталон весом не более 30 кг и с габаритными размерами 500x500x400 мм).

Предлагаемый эталон плотности, реализующий весовой принцип измерений плотности рабочих сред с использованием фиксированного объема образованного стенками цилиндра и нижней плоскостью поршня обеспечивает высокую точность определения плотности среды, малые затраты времени на проведение измерений и расширенные технологические возможности, заключающиеся в:

- периодическом измерении плотности в рабочих условиях в ручном или автоматическом режиме;

- эксплуатацию эталона плотности в широких пределах изменения рабочего давления среды до 25 МПа, температуры от минус 50 до 110°С, плотности среды от 0,1…3000 кг/м3 сред;

- настраиваемый оператором процесс (алгоритм) измерений с различной скоростью проходов поршня;

- данные, полученные с применением предлагаемого эталона, легко интегрируются в существующие системы измерений количества и показателей качества углеводородного сырья в цифровом виде посредством встраиваемого интерфейса связи RS485 (Modbus) или по протоколу HART;

- обеспечивается возможность проведения поверки, калибровки, градуировки, контроля метрологических характеристик (KMX) рабочих средств измерений плотности, канала измерений плотности счетчиков-расходомеров массовых;

- позволяет проводить исследование влияния возмущенных структур потока и значений расхода и изокинетичности на показание рабочих поверяемых плотномеров;

- позволяет интегрировать эталон в работу с турбопоршневыми поверочными установками (ТПУ) различных моделей;

- позволяет сократить время проведения поверки, калибровки,

градуировки, контроля метрологических характеристик в процессе эксплуатации поточных преобразователей плотности, канала измерений плотности счетчиков-расходомеров массовых;

- обеспечивает выполнение требований СТО Газпром 5.9-2007 «ОЕИ. Расход и количество углеводородных сред. Методика выполнения измерений» (таблица 15) в части проведения периодических процедур контроля метрологических характеристик средств измерений плотности из состава узлов учета, систем измерений количества и показателей качества товарной продукции;

- повышает точность измерений количества товарной продукции путем выявления и предупреждения недостоверных измерений в процессе эксплуатации средств измерений плотности;

- исключает субъективную, систематическую и случайную составляющие погрешности из результата измерений благодаря автоматическому цикличному режиму работы эталона.

- обеспечивает измерение плотности сред в потоке без остановки технологического процесса перекачки.

Изобретение обеспечивает исполнение требований нормативных документов по поверке автоматических поточных преобразователей плотности жидкости (плотномеров), а именно подтверждение их метрологических характеристик в реальных условиях на рабочей среде по месту эксплуатации и в целях контроля в межповерочный интервал с применением эталона плотности.

В настоящее время на предприятии изготовлен опытный образец поршневого эталона плотности и проведены предварительные испытания показавшие положительные результаты. По итогам комплексных испытаний будет принято решение об использовании предлагаемого способа в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2024 |

|

RU2826164C1 |

| Стенд для градуировки и первичной поверки поточных преобразователей плотности | 2023 |

|

RU2811042C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ СРЕДЫ | 2018 |

|

RU2689284C1 |

| Передвижная поверочная установка | 2021 |

|

RU2762996C1 |

| Способ калибровки динамометра для измерения расхода жидкого носителя на основе эффекта Кориолиса | 2023 |

|

RU2817557C1 |

| СПОСОБ ПОВЕРКИ КРЫЛЬЧАТЫХ СЧЕТЧИКОВ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279644C2 |

| УСТАНОВКА ДЛЯ ПОВЕРКИ СЧЕТЧИКОВ ГОРЯЧЕЙ ВОДЫ | 2016 |

|

RU2624593C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАСХОДОМЕРОВ-СЧЕТЧИКОВ ГАЗА | 2011 |

|

RU2476830C2 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ТЕЧЕНИЯ ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2018 |

|

RU2678712C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ИЗ НАПОРНОГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2011 |

|

RU2470283C2 |

Изобретение относится к эталонным средствам измерений для прецизионного измерения плотности жидких, газожидкостных и газообразных сред. Устройство (эталон) для измерения плотности жидкости, газожидкостных и газообразных сред включает пикнометр с фиксированным объемом подпоршневой полости, трубопроводы с запорной арматурой, при этом пикнометр выполнен в виде цилиндра с поршнем, соединенного при помощи тяги с тензодатчиком, закрепленным на несущей раме, подпоршневая полость цилиндра связана при помощи трубопроводов с запорной арматурой с системой перекачки измеряемой среды, а надпоршневая полость цилиндра связана с системой создания противодавления измеряемой среде подпоршневой полости, при помощи трубопроводов с запорной арматурой соединяющихся с емкостью для гидравлической жидкости, при этом устройство дополнительно снабжено системой самоповерки пикнометра, блоком быстроразъемных соединений, связывающих подпоршневую и надпоршневую полости с дополнительными системами, системой промывки быстроразъемных соединений, системой очистки быстроразъемных соединений путем обдува сжатым воздухом, системой поверки сторонних плотномеров, при этом дополнительные системы выполнены с принудительной подачей соответственно гидравлической, поверочной, омывающей жидкостей и обдувающего воздуха при помощи насосов, запорной аппаратуры и трубопроводов. Техническим результатом является возможность подтверждения метрологических характеристик, градуировка в условиях эксплуатации средств измерений плотности на рабочей среде при поверке и в межповерочный интервал. 7 з.п. ф-лы, 1 ил.

1. Устройство (эталон) для измерения плотности жидкости, газожидкостных и газообразных сред, включающее пикнометр с фиксированным объемом полости, трубопроводы с запорной арматурой, отличающееся тем, что пикнометр выполнен в виде цилиндра с поршнем, соединенный при помощи тяги с тензодатчиком, подпоршневая полость цилиндра связана при помощи трубопроводов с запорной арматурой с системой перекачки измеряемой среды, а надпоршневая полость цилиндра связана с дополнительно снабженной системой создания противодавления заполнению измеряемой средой подпоршневой полости, при помощи трубопроводов с запорной (дросселирующей) арматурой, соединяющих емкость с гидравлической жидкостью, при этом устройство дополнительно снабжено системой самоповерки пикнометра, связанной с подпоршневой полостью цилиндра, блоком быстроразъемных соединений, связывающих подпоршневую и надпоршневую полости с дополнительными системами, системой промывки быстроразъемных соединений, системой очистки быстроразъемных соединений путем обдува сжатым воздухом, системой поверки сторонних пикнометров (плотномеров), при этом дополнительные системы выполнены с принудительной подачей соответственно гидравлической, поверочной, омывающей жидкостей и обдувающего воздуха при помощи насосов, запорной аппаратуры и трубопроводов.

2. Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред по п. 1, отличающееся тем, что цилиндр пикнометра снабжен датчиками давления в подпоршневой и надпоршневой полостях.

3. Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред по п. 1, отличающееся тем, что шток поршня пикнометра снабжен флажком, связанным с оптическими датчиками положения штока и поршня.

4. Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред по п. 1, отличающееся тем, что система самоповерки пикнометра выполнена в виде емкости для хранения поверочной жидкости с приводом и насосом, связанной, при помощи трубопровода с запорной арматурой, с подпоршневой полостью цилиндра пикнометра.

5. Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред по п. 1, отличающееся тем, что система промывки быстроразъемных соединений выполнена в виде емкости с промывочной жидкостью с насосом и приводом, связанной при помощи трубопровода с запорной арматурой и теплообменником с блоком быстроразъемных соединений.

6. Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред по п. 1, отличающееся тем, что система очистки быстроразъемных соединений путем обдува сжатым воздухом выполнена в виде компрессора, соединенного с ресивером, трубопроводов с запорной арматурой и теплообменником и сопла обдува, выполненного над быстроразъемными соединениями устройства.

7. Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред по п. 1, отличающееся тем, что система поверки сторонних пикнометров (плотномеров) выполнена в виде встроенного в трубопровод перекачки измеряемой среды дополнительного параллельно расположенного трубопровода с запорной арматурой, в который встроен сторонний пикнометр.

8. Устройство (эталон) для определения плотности жидких, газожидкостных и газообразных сред по п. 1, отличающееся тем, что устройство снабжено блоком питания, управляющим контроллером и блоком управления запорной арматурой, электрически связанными с системой перекачки измеряемой среды, системой создания противодавления заполнению измеряемой средой подпоршневой полости с датчиками давления, оптическими датчиками положения поршня, преобразователем температуры, системой самоповерки пикнометра, системой промывки быстроразъемных соединений, системой очистки быстроразъемных соединений путем обдува сжатым воздухом, блоком быстроразъемных соединений и системой поверки сторонних пикнометров (плотномеров).

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЛУКОВ ИЗ ПОРИСТОЙ РЕЗИНЫ | 0 |

|

SU170327A1 |

| А.Р | |||

| ХАЙДАРОВ, И.К | |||

| ГАЙНУЛЛИН, А.Г | |||

| СЛАДОВСКИЙ, О.Ю | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Способ крашения или печатания черным анилином | 1928 |

|

SU15787A1 |

| US 8156798 B1, 17.04.2012 | |||

| RU 2000120543 A, 20.07.2002 | |||

| Способ поверки пневмометрических плотномеров | 1982 |

|

SU1041909A1 |

Авторы

Даты

2019-06-17—Публикация

2018-09-21—Подача