Изобретение относится к области теплотехники и может быть использовано для испарения жидкостей, преимущественно криогенных, в том числе для газификации сжиженного природного газа (СПГ) и сжиженных углеводородных газов (СУГ), а также в ракетно-космической технике и в системах заправки природным газом транспортных средств.

Известен испаритель сжиженного углеводородного газа (патент РФ №2594833, МПК F17C 9/02, опубл. 20.08.2016), содержащий корпус, состоящий из наружной и внутренней стенок. В выходной части корпус выполнен глухим, дополнительный теплообменник, расположенный на оси корпуса и состоящий из трех жестко соединенных между собой цилиндрических оболочек, образующих кольцевые полости для прохода сжиженного углеводородного газа, смесительную головку, расположенную во входной части корпуса и включающую в себя втулки, равномерно расположенные по окружности, огневое и наружное днище, топливный коллектор с форсунками, расположенными равномерно по окружности, запальное устройство, расположенное на боковой поверхности корпуса. В выходной части дополнительного теплообменника установлена дымовая труба. Данный испаритель сжиженного углеводородного газа не обеспечивает устойчивую работу в режиме переменой производительности вследствие возникновения кризисных явлений в щелевых каналах теплообменников и возникновения кризиса теплоотдачи.

Известен испаритель криогенной жидкости (патент РФ №2347972, МПК F17C 9/02, опубл. 27.02.2009), содержащий корпус, выполненный в виде двухслойных цилиндрических оболочек, образующих кольцевую полость для прохода греющего теплоносителя, каждая из оболочек состоит из двух жестко соединенных между собой цилиндров, между которыми образованы каналы, объединенные в коллекторы для подвода и коллекторы для отвода криогенного продукта, при этом на входе в кольцевую полость закреплена крышка, в которой установлены смесительные элементы и воспламенительное устройство, а на выходе закреплен газовод. Данный испаритель криогенной жидкости содержит теплообменники, каналы которых образованы двухслойными цилиндрическими оболочками и при нагреве жидкости и ее испарение в потоке будут возникать кризисные явления, сопровождающиеся кавитацией и неустойчивыми режимами течения парожидкостной среды при изменении нагрузки.

Известен способ подогрева криогенной жидкости (патент №2511805, МПК F17C 9/02, опубликовано: 10.04.2014), принятый за прототип предлагаемого способа, заключающийся в пропускании жидкости через теплообменные элементы с подведением к ним тепла. Корпус испарителя криогенной жидкости выполняют в виде, как минимум, двух двухслойных оболочек, наружной и внутренней, с образованием кольцевой полости для прохода греющего теплоносителя. Каждую из оболочек выполняют состоящей из двух жестко соединенных между собой обечаек, между которыми образуют каналы для прохода криогенного компонента, которые объединяют в коллекторы. Криогенную жидкость подают во внутреннюю полость внутренней оболочки из коллектора, а отводят через патрубок, установленный в центральной части внутренней оболочки. Во внутреннюю полость наружной оболочки криогенную жидкость подают из коллектора, расположенного на сужающейся части наружной оболочки, причем подают таким образом, что заполненные каналы равномерно чередуются с незаполненными, при этом пропускают криогенную жидкость через всю оболочку, затем разворачивают в начальной части цилиндрической оболочки и возвращают к выходному коллектору, расположенному в сужающейся части, через оставшуюся часть каналов. Данный способ подогрева криогенной жидкости предполагает нагрев и испарение жидкости в едином теплообменов контуре, что будет сопровождаться неустойчивыми режимами течения, пульсациями давления и кавитацией, особенно в режимах переменных нагрузок.

Техническая проблема, на решение которой направлено предлагаемое изобретение, заключается в создании эффективного способа и устройства для регазификации жидкостей, в том числе криогенных, расширения функциональных возможностей способа и установки регазификации жидкостей, возможности работы в нестационарных условиях и повышения надежности работы установки за счет исключения явлений кавитации и кризиса теплообмена в гидравлических трактах теплообменников.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении надежности и экономичности процесса газификации жидкостей, преимущественно криогенных и обеспечения устойчивой работы теплообменника без кавитации в его гидравлическом тракте.

Технический результат достигается тем, что в способе регазификации жидкости, включающем пропускание жидкости через теплообменники с подведением к ним тепла и испарение жидкости, новым является то, что перед нагревом повышают давление жидкости и осуществляют ее предварительный нагрев в теплообменнике - подогревателе до температуры не более температуры насыщения, затем направляют жидкость в дроссельный канал, в котором реализуют критическое истечение с образованием двухфазного парожидкостного потока, который нагревают в теплообменнике-испарителе, а на выходе получают газовый поток.

Жидкость перед подачей в теплообменник-подогреватель и в дроссельный канал подвергают закрутке.

Двухфазный поток перед подачей в теплообменник-испаритель подвергают закрутке.

Технический результат достигается тем, что в установке для регазификации жидкости, включающей теплообменник-испаритель с подведением к нему тепла для получения газового потока, новым является то что, установка дополнительно снабжена последовательно установленными перед теплообменником-испарителем: насосом для подачи испаряемой жидкости, теплообменником-подогревателем с датчиками давления и температуры, дроссельным устройством с датчиками давления.

Перед теплообменником-подогревателем и дроссельным устройством установлены завихрители, а перед теплообменником-испарителем установлено закручивающее устройство.

Сущность способа регазификации жидкости заключается в следующем: забор жидкости из емкости и подача ее с повышением давления в теплообменник-подогреватель; закрутка потока жидкости, поступающей в теплообменник-подогреватель с помощью завихрителя; подвод энергии к потоку жидкости в теплообменнике-подогревателе и нагрев ее до температуры не превышающей температуру насыщения, которая соответствует давлению жидкости на выходе из теплообменника подогревателя, закрутка потока и подача его в дроссельное устройство; адиабатное расширение, жидкости в дроссельном устройстве с образованием двухфазного потока; закрутка двухфазного потока и подача его в теплообменник-испаритель; подвод энергии к двухфазному потоку до испарения жидкой фазы и нагрев газового потока до заданной температуры, что приводит к повышению надежности и экономичности процесса газификации криогенных жидкостей и устойчивой работы теплообменников без кавитации в его гидравлическом тракте.

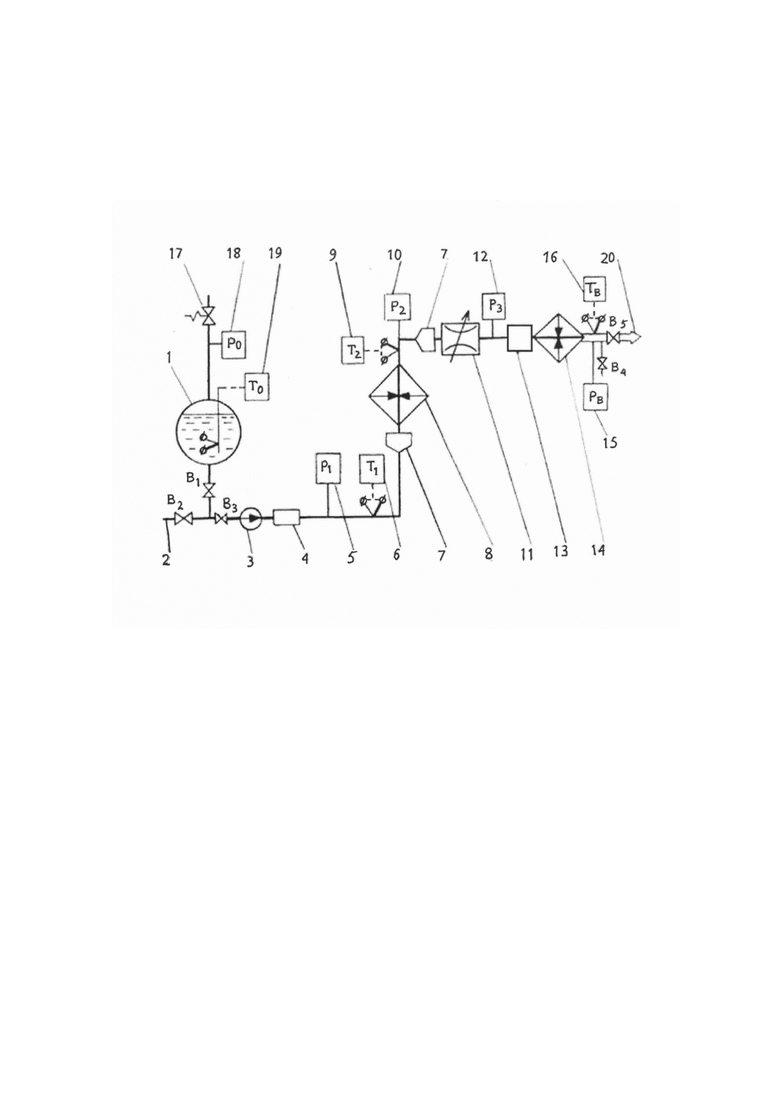

На фигуре представлена технологическая схема установки для регазификации жидкости.

Установка для регазификации жидкости содержит емкость 1, магистраль заправки 2, насос 3, датчик расхода 4, датчик давления (Р1) 5, датчик температуры (Т1) 6, завихритель 7; теплообменник-подогреватель 8, датчик температуры (Т2) 9, датчик давления (Р2) 10, дроссельное устройство 11, датчик давления (Р3) 12, закручивающее устройство 13, теплообменник-испаритель 14, датчик давления (PB) 15, датчик температуры (TB) 16, клапан предохранительный 17, датчик давления (Р0) 18, датчик температуры (Т0) 19, магистраль выхода 20, запорные вентили (В1, В2, В3, В4, В5).

Установка, реализующая способ, (фиг. 1), включает емкость 1 для жидкости, подлежащей регазификации. Емкость 1 оснащена магистралью заправки 2 с запорным вентилем В2, клапаном предохранительным 17. В гидравлическом контуре установки, соединяющей емкость 1 с магистралью выхода 20, последовательно установлены запорные вентили B1 и В3, насос 3, датчик расхода 4, завихритель 7, теплообменник-подогреватель 8, дроссельное устройство 11, закручивающее устройство 13, теплообменник-испаритель 14.

Для измерения и регистрации параметров рабочего тела процесса регазификации жидкости гидравлический контур установки оснащен датчиками давления и температуры: датчиком давления (Р0) 18 и датчиком температуры (Т0) 19 для измерения параметров жидкости в емкости 1; датчиком давления (Р1) 5 и датчиком температуры (Т1) 6 для измерения параметров потока жидкости на входе в теплообменник-подогреватель 8; датчиком давления (Р2) 10 и датчиком температуры (Т2) 9 для измерения параметров жидкости на выходе из теплообменника-подогревателя 8; датчиком давления (Р3) 12 для измерения давления на выходе из дроссельного устройства 11; датчиком давления (PB) 15 и датчик температуры (TB) 16 для измерения параметров газового потока после теплообменника-испарителя в магистрали выхода 20.

В качестве завихрителя 7 и закручивающего устройства 13 могут быть использованы лопаточные или шнековые завихрители. В качестве дроссельного устройства 11 могут использоваться каналы переменного сечения, например, сопла Лаваля или иные устройства, в которых реализуется течение жидкости с отрицательным градиентом давления. В качестве теплообменников 8 и 14 могут быть использованы рекуперативные теплообменники и прочие теплообменники, в которых подвод энергии к потоку осуществляется в форме тепла или иными способами: электрическим, механическим и другими способами.

Согласно технологической схеме, представленной на фигуре, реализация способа регазификации жидкости осуществляется следующим образом.

В исходном состоянии в емкости 1 находится жидкость с температурой Т0 и давлением Р0. Вентиль В2 и В4 находятся в положении «закрыто», остальные вентили (В1, В3, В5) находятся в положении «открыто». Вентиль В4 предназначен для дренажа рабочего тела из гидравлического тракта установки при ее обслуживании (консервация, ремонт и т.п.).

Жидкость, подлежащая регазификации, забирается из емкости 1 с помощью насоса 3 и под давлением Р1, большем Р0, и температурой Т1 поступает в первый завихритель 7, в котором поток жидкости закручивается и далее поступает в теплообменник-подогреватель 8. Закрутка потока осуществляется с целью интенсификации процесса теплоотдачи в гидравлическом тракте теплообменника-подогревателя 8. В теплообменнике-подогревателе 8 жидкость нагревается до температуры Т2, не превышающей температуру насыщения жидкости TS, соответствующую давлению Р2 на выходе из теплообменника подогревателя 8, Т2≤TS(P2). Величина теплового потока QТП, обеспечивающая нагрев жидкости в теплообменнике подогревателе до температуры Т2, определяется выражением QТП=G⋅cж⋅(T2-T1), где G - массовый расход жидкости измеряемый датчиком расхода 4, сж - средняя массовая теплоемкость жидкости в интервале температур T1…T2. Из теплообменника-подогревателя 8 поток жидкости направляется во второй завихритель 7 и далее в дроссельное устройство 11, где реализуется критический режим течения жидкости с отрицательным градиентом давления и образованием в гидравлическом тракте двухфазного потока. Условием образования двухфазного потока является понижение давления от Р2 - на входе в дроссельное устройство 11, до Р3 - на его выходе, величина которого не должна превышать давление насыщения PS, соответствующее температуре жидкости. Величина давления Р3 определяется условием: Р3<PS(T2), где PS(T2) - давление насыщенных паров жидкости при температуре Т2. Реализация критического режима течения определяется условием (Р3/Р2)≤βкр, где βкр - критический перепад давлений равный βкр=0,5…0,55 (Накорчевский А.И., Гулый С.И. Уточнение наступления критических режимов при истечении вскипающих жидкостей. // Пром. теплотехника, 1992, N 4, с. 73-76). При критическом перепаде давлений и выполнении условия Р3<PS(T2) в тракте дроссельного устройства 11 происходит зарождение и развитие паровой фазы и капельный поток жидкости превращается в двухфазный парожидкостный поток (Дейч М.Е., Филиппов Г.А. Газодинамика двухфазных сред. - М.: Энергоиздат, 1981. стр. 391-393;). После дроссельного устройства 11 двухфазный поток поступает в закручивающее устройство 13, установленное непосредственно на входе в теплообменник-испаритель 14. В теплообменнике-испарителе 14 происходит испарение жидкой фазы двухфазного потока и нагрев газового потока до температуры TB, которая контролируется датчиком температуры 16, установленным в магистрали выхода 20. Для испарения жидкой фазы и нагрева потока до температуры TB в теплообменнике-испарителе 14 к двухфазной среде подводится тепловой поток QТИ, величина которого определяется выражением QТИ=G(1-x)r+G⋅cп[TB-TS(P3)], где r - скрытая теплота парообразования жидкости, х - массовое паросодержание двухфазного потока на входе в теплообменник-испаритель 14, сп - теплоемкость пара, TS(P3) - температура насыщенных паров жидкости, соответствующая давлению Р3. Массовое паросодержание двухфазного потока х, для случая адиабатного процесса в дроссельном устройстве 11, может быть рассчитано на основании свойств адитивности из условия изоэнтропного процесса течения вскипающей жидкости в дроссельном устройстве (см. Кириллин В.А., Сычев В.В., Шейдлин А.Е. Техническая термодинамика. М.: Энергоатомиздат 1983, стр. 170-171).

Закрутка потока жидкости, поступающего в теплообменник-подогреватель 14 способствует интенсификации процесса теплоотдачи за счет перемешивания потока. Закрутка потока жидкости, поступающего в дроссельное устройство 11, способствует выравниванию полей концентрации фаз в двухфазном потоке и интенсификации процесса парообразования, за счет дробления капель и увеличения их поверхности. Закрутка двухфазного потока, поступающего в теплообменник-испаритель 14, способствует дрейфу жидкой фазы к его стенкам и приводит к интенсификации теплоотдачи от стенок теплообменника 14 к потоку.

Предлагаемый способ регазификации сжиженного природного газа или иной жидкости позволяет регулировать производительность G и температуру газа поступающего в магистраль выхода 20. Регулирование производительности обеспечивается насосом 3 и изменением площади проходного сечения дроссельного устройства 11, в качестве которого может быть использован канал переменного сечения. Температура Т2 на выходе из теплообменника-подогревателя 8 обеспечивается заданием величины теплового потока QТП, подводимого к жидкости в тракте теплообменника 8. Температура газа TB в магистрали выхода 20 обеспечивается заданием величины теплового потока QТИ, подводимого к двухфазной среде в теплообменнике-испарителе 14.

Таким образом, образование паровой фазы из капельной жидкости осуществляется поэтапно следующим образом: повышение давления жидкости и ее нагрев без образования паровой фазы; дросселирование (адиабатное расширение) жидкости с образованием двухфазного потока; подвод тепла к двухфазному потоку до испарения жидкой фазы, дополнительная закрутка как потока жидкости, так и двухфазного потока, что приводит к интенсификации тепло и массообменных процессов, предотвращению кавитации в гидравлических трактах теплообменных аппаратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регазификатор-подогреватель газа | 2019 |

|

RU2708479C1 |

| Регазификатор-подогреватель газа | 2022 |

|

RU2793269C1 |

| Установка для регазификации жидкости и подачи топлива в энергоустановку | 2020 |

|

RU2746579C1 |

| Газификатор сжиженного газа модульный, варианты | 2024 |

|

RU2841343C1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| Система регазификации | 2020 |

|

RU2747470C1 |

| Система регазификации сжиженного природного газа (СПГ) котельной | 2021 |

|

RU2772676C1 |

| Установка регазификации сжиженного природного газа с получением сжиженных углеводородных газов | 2021 |

|

RU2791229C2 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2522132C2 |

Изобретение относится к области теплотехники и может быть использовано для испарения жидкостей и газификации сжиженного природного газа (СПГ) и сжиженных углеводородных газов (СУГ). Способ и установка регазификации жидкости включает нагрев жидкости из емкости (1) в теплообменнике-подогревателе (8) до температуры не более температуры насыщения, перед нагревом повышают давление жидкости насосом (3). После направляют жидкость в дроссельный канал (11), в котором реализуют критическое истечение с образованием двухфазного парожидкостного потока, который нагревают в теплообменнике-испарителе (14), а на выходе из него получают газовый поток. Техническим результатом является повышение надежности и экономичности процесса газификации и обеспечение устойчивой работы теплообменника без кавитации в его гидравлическом тракте. 2 н. и 4 з.п. ф-лы, 1 ил.

1. Способ регазификации жидкости, включающий пропускание жидкости через теплообменники с подведением к ним тепла и испарение жидкости, отличающийся тем, что перед нагревом повышают давление жидкости и осуществляют ее предварительный нагрев в теплообменнике-подогревателе до температуры не более температуры насыщения, затем направляют жидкость в дроссельный канал, в котором реализуют критическое истечение с образованием двухфазного парожидкостного потока, который нагревают в теплообменнике-испарителе, а на выходе из него получают газовый поток.

2. Способ регазификации жидкости по п. 1, отличающийся тем, что жидкость перед подачей в теплообменник-подогреватель и в дроссельный канал подвергают закрутке.

3. Способ регазификации жидкости по п. 1, отличающийся тем, что двухфазный поток перед подачей в теплообменник-испаритель подвергают закрутке.

4. Установка для регазификации жидкости, включающая теплообменник-испаритель с подведением к нему тепла для получения газового потока, отличающаяся тем, что установка дополнительно снабжена последовательно установленными перед вышеупомянутым теплообменником-испарителем: насосом для подачи испаряемой жидкости, теплообменником-подогревателем с датчиками давления и температуры, дроссельным устройством с датчиками давления.

5. Установка для регазификации жидкости по п. 4, отличающаяся тем, что перед теплообменником-подогревателем и дроссельным устройством установлены завихрители.

6. Установка для регазификации жидкости по п. 4, отличающаяся тем, что перед теплообменником-испарителем установлено закручивающее устройство.

| Способ очистки крезолов | 1927 |

|

SU11195A1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОГО ХРАНЕНИЯ И РЕГАЗИФИКАЦИИ СЖИЖЕННОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2610800C1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| Установка для выпуска сжиженного газа из сосуда низкого давления | 1979 |

|

SU992893A1 |

| US 20050274126 A1, 15.12.2005. | |||

Авторы

Даты

2019-06-18—Публикация

2018-06-28—Подача