Изобретение относится к области теплотехники и может быть использовано для испарения жидкостей, преимущественно криогенных, в том числе сжиженного природного газа (СПГ), сжиженных углеводородных газов (СУГ), подготовке к работе топливной системы и управляемой подачи газообразного топлива в стационарные и мобильные энергоустановки.

Известен испаритель сжиженного углеводородного газа (патент РФ №2594833, МПК F17C 9/02, опубл. 20.08.2016), содержащий корпус, состоящий из наружной и внутренней стенок. В выходной части корпус выполнен глухим, дополнительный теплообменник, расположенный на оси корпуса и состоящий из трех жестко соединенных между собой цилиндрических оболочек, образующих кольцевые полости для прохода сжиженного углеводородного газа, смесительную головку, расположенную во входной части корпуса и включающую в себя втулки, равномерно расположенные по окружности, огневое и наружное днище, топливный коллектор с форсунками, расположенными равномерно по окружности, запальное устройство, расположенное на боковой поверхности корпуса. В выходной части дополнительного теплообменника установлена дымовая труба. Данный испаритель сжиженного углеводородного газа не обеспечивает устойчивую работу в режиме переменой производительности вследствие возникновения кризисных явлений в щелевых каналах теплообменников и возникновения кризиса теплоотдачи.

Известен испаритель криогенной жидкости (патент РФ №2347972, МПК F17C 9/02, опубл. 27.02.2009), содержащий корпус, выполненный в виде двухслойных цилиндрических оболочек, образующих кольцевую полость для прохода греющего теплоносителя, каждая из оболочек состоит из двух жестко соединенных между собой цилиндров, между которыми образованы каналы, объединенные в коллекторы для подвода и коллекторы для отвода криогенного продукта, при этом на входе в кольцевую полость закреплена крышка, в которой установлены смесительные элементы и воспламенительное устройство, а на выходе закреплен газовод. Данный испаритель криогенной жидкости содержит теплообменники, каналы которых образованы двухслойными цилиндрическими оболочками и при нагреве жидкости и ее испарение в потоке возникают кризисные явления, сопровождающиеся кавитацией и неустойчивыми режимами течения парожидкостной среды при изменении нагрузки.

Известно устройство подачи сжиженного газа в двигатель внутреннего сгорания (патент №135001, МПК F02M 21/06, F02M 31/08, опубликовано: 27.11.2013 Бюл. №33), содержащее двухконтурный теплообменник, один из контуров которого содержит клапан подачи сжиженного газа, испаритель сжиженного газа, датчик давления сжатого газа и клапан подачи сжатого газа в двигатель внутреннего сгорания, а другой предназначен для прохождения теплоносителя, причем датчик давления сжатого газа подключен ко входу электронного блока, выполненного с возможностью по итогам сравнения измеренного датчиком давления сжатого газа в контуре теплообменника с заранее заданным значением, вырабатывать команду на открытие/закрытие клапанов подачи сжиженного газа и сжатого газа. Устройство дополнительно содержит клапан, установленный на магистрали подвода сжиженного газа к контуру теплоносителя, подключенный к управляющему входу электронного блока. Второй контур теплообменника подключен к системе охлаждения двигателя внутреннего сгорания, или к выходу продуктов горения.

Известна «Установка для регазификации жидкости» (патент RU №2691863, МПК F17C 9/02, опубликовано 18.06.2019, бюл. №17), ближайшая по технической сущности и принятая за прототип. Установка для регазификации жидкости включает последовательно установленные: емкость для хранения сжиженного газа насос для подачи испаряемой жидкости, теплообменник-подогреватель с датчиками давления и температуры, дроссельное устройство с датчиками давления, теплообменник-испаритель с подведением к нему тепла для получения газового потока. Данная установка предполагает использование криогенного насоса, что существенно усложняет и удорожает ее и снижает ресурс, кроме этого требуется отдельный источник тепла для теплообменников.

Техническая проблема, на решение которой направлено предлагаемое изобретение, заключается в создании эффективного устройства для регазификации преимущественно сжиженного газа, а также в расширении возможности использования газообразного топлива в энергоустановках в том числе в мобильных без использования криогенного насоса.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении надежности и экономичности процесса регазификации сжиженного природного газа, и обеспечение устойчивой и управляемой работы энергоустановки при переменных нагрузках.

Технический результат достигается тем, что в установке для регазификации жидкости, содержащей емкость-хранилище сжиженного газа с магистралью заправки, магистралью дренажной, датчиком давления, топливной магистралью, сообщающей емкость-хранилище сжиженного газа с топливным патрубком энергоустановки, новым является то, что емкость-хранилище сжиженного газа снабжена магистралью наддува с отсечным клапаном и теплообменником, сообщающей нижнюю часть емкости-хранилища сжиженного газа с его верхней паровой полостью, топливная магистраль включает последовательно установленные запорный клапан, регулятор расхода, теплообменник - испаритель, ресивер с датчиком температуры и датчиком давления, редуктор, датчик давления, датчик температуры, отопительная магистраль, сообщающая верхнюю паровую полость емкости-хранилища сжиженного газа с блоком подогрева теплоносителя энергоустановки, включает последовательно установленные редуктор, датчик давления, запорный клапан, при этом блок подогрева теплоносителя включает теплообменник-подогреватель, горелку, каналы дымовых газов, заслонку для переключения выхода дымовых газов в атмосферу, или в теплообменник-подогреватель, внутренний контур циркуляции теплоносителя содержит насос, запорный клапан, теплообменник энергоустановки, внешний контур циркуляции теплоносителя содержит насос, теплообменник-подогреватель, трубопроводы подачи теплоносителя в теплообменник-испаритель, запорные клапаны, датчик температуры теплоносителя и вентиль перепуска теплоносителя, технологический комплекс снабжен командной системой для управление работой запорных клапанов, регулятора расхода и вентиля перепуска по сигналам датчиков давления и температуры, как в автоматическом режиме, так и в ручном режимах.

Топливная магистраль после ресивера снабжена трубопроводом подачи газа высокого давления внешнему потребителю.

Топливная магистраль после редуктора снабжена трубопроводом подачи газа низкого давления внешнему потребителю.

Технологический комплекс содержит магистраль резервную, сообщающую отопительную магистраль после редуктора с топливной магистралью перед теплообменником-испарителем.

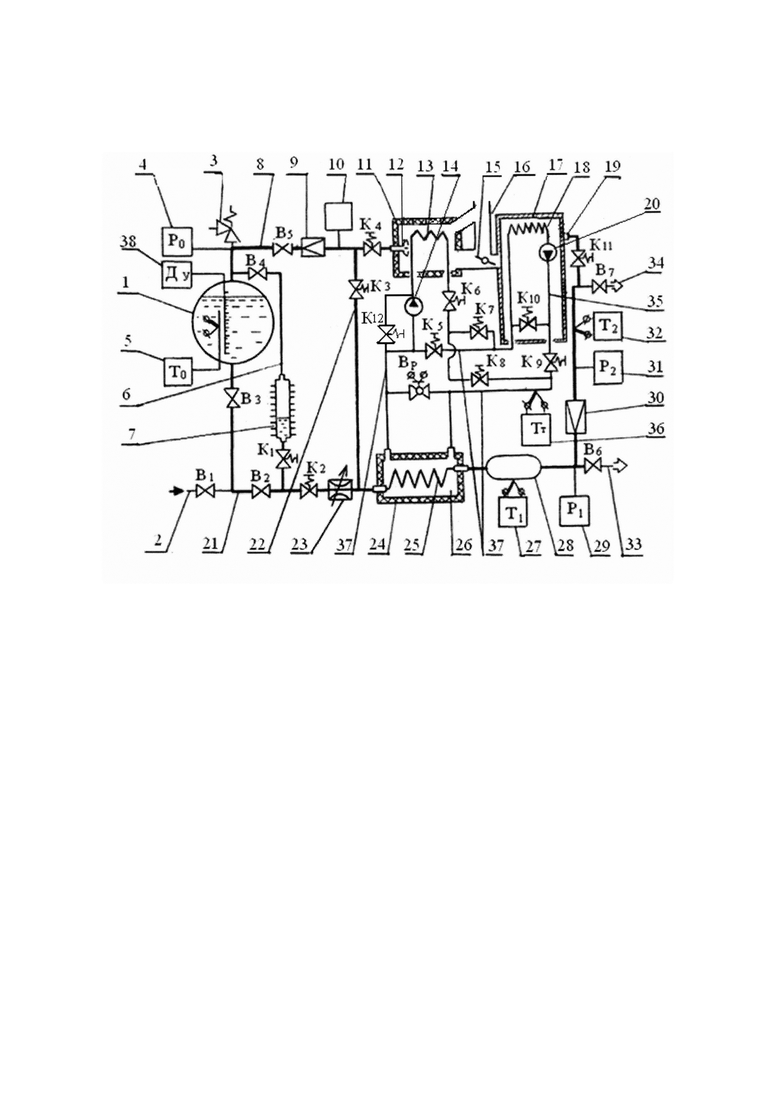

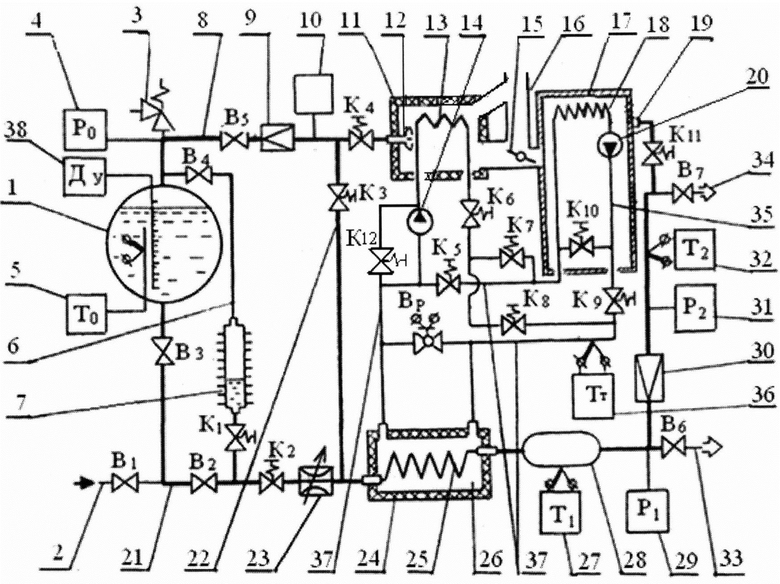

На фигуре представлена схема установки для регазификации жидкости.

Установка включает: 1 - емкость-хранилище сжиженного газа (емкость); 2 - магистраль заправки; 3 - предохранительный клапан; 4 - датчик давления в емкости (Р0); 5 - датчик температуры в емкости 1 (Т0); 6 - магистраль наддува; 7 - теплообменник; 8 - магистраль отопительная; 9 - редуктор; 10 - датчик давления (РГ); 11 - блок подогрева теплоносителя; 12 - горелка; 13 - теплообменник-подогреватель; 14 - насос; 15 - заслонка; 16 - канал дымовых газов; 17 - энергоустановка; 18 - теплообменник энергоустановки; 19 - патрубок топливный; 20 - насос энергоустановки; 21 - магистраль топливная; 22 - магистраль резервная; 23 - регулятор расхода; 24 - теплообменник-испаритель; 25 - труба теплообменника-испарителя 24; 26 - полость теплообменника - испарителя 24; 27 - датчик температуры (T1); 28 - ресивер; 29 - датчик давления (P1), 30 - редуктор низкого давления; 31- датчик давления (Р2); 32 - датчик температуры (Т2); 33 - трубопровод подачи газа высокого давления; 34 - трубопровод подачи газа низкого давления; 35 - внутренний контур циркуляции теплоносителя; 36 - датчик температуры теплоносителя; 37 - внешний контур циркуляции теплоносителя; 38 - датчик уровня(ДУ); B1…В7 - вентили запорные;

К1…К12 - клапаны; BР - вентиль регулировочный. Технологический комплекс (установка) содержит блок управления (на фигуре не показан), который обеспечивает заданный режим регазификации жидкого рабочего тела и управляет работой регулятора расхода 23, запорных клапанов К1…К12, и вентилем регулировочным BР по сигналам датчиков давления и температуры. Управление технологическим комплексом (установкой) может осуществляться, как в автоматическом, так и в ручном режимах.

Емкость 1 оснащена магистралью заправки 2, вентилями В1…В5, клапаном предохранительным 3, датчиком давления (Р0) 4, датчиком температуры (Т0) 5, датчиком уровня (ДУ) 38. Магистраль отопительная 8 соединяет верхнее (паровое) пространство емкости 1 с горелкой 12, установленной в блоке подогрева 11. В отопительной магистрали 8 последовательно установлены: редуктор 9, датчик давления (РГ) 10, клапан К4. Блок подогрева 11, в котором расположен теплообменник - подогреватель 13, соединен каналом дымовых газов 16 с каналом выхода продуктов сгорания (на фигуре не показан) энергоустановки 17. Магистраль топливная 21 соединяет нижнее пространство емкости 1, в котором содержится жидкость, с патрубком топливным 19 энергоустановки 17. В топливной магистрали 21 последовательно установлены: клапан КГ, регулятор расхода 23, теплообменник-испаритель 24, ресивер 28, датчики температуры (T1) 27 и давления (P1) 29 газа в ресивере 28, редуктор низкого давления 30, датчики температуры (Т2) 32 и давления (Р2) 31, клапан К11. Теплообменник - испаритель 24, установленный в топливной магистрали 21, представляет собой рекуперативный теплообменник и содержит трубу 25, в которую поступает регазифицируемая жидкость и полость 26, в которой циркулирует теплоноситель. Магистраль наддува 6 соединяет топливную магистраль 21 (после вентиля В2) с паровым пространством емкости 1. В магистрали наддува 6 последовательно установлены: клапан К1, теплообменник 7, который расположен ниже минимального уровня жидкости в емкости 1. Магистраль резервная 22, в которой установлен клапан К3, соединяет отопительную магистраль 8 после редуктора 9 с топливной магистралью 21 перед теплообменником-испарителем 24. Блок подогрева теплоносителя 11, в котором установлены горелка 12 и теплообменник - подогреватель 13, соединен с каналом дымовых газов 16 энергоустановки 17. В канале дымовых газов 16 установлена заслонка 15. Внутренний контур циркуляции теплоносителя 35 является составной частью системы охлаждения энергоустановки 17 и содержит: теплообменник энергоустановки 18, насос энергоустановки 20, клапан К10. Внешний контур циркуляции теплоносителя 37 представляет собой систему трубопроводов, соединяющих полость 26 теплообменника-испарителя 24 с теплообменником - подогревателем 13 и внутренним контуром циркуляции теплоносителя 35 энергоустановки 17. Во внешнем контуре циркуляции теплоносителя 37 установлены: насос 14, вентиль регулировочный BР, датчик температуры (ТТ) 36 и клапаны: К5, К6, К7, К8, К9, К12.

Согласно технологической схеме, представленной на фигуре, регазификация сжиженного газа и подача газообразного топлива в энергоустановку осуществляется без насоса за счет избыточного давления в емкости 1, превышающего давление на входе в топливную систему энергоустановки (перед патрубком топливным 19),. Р0>Р2. Как отечественными, так и зарубежными фирмами выпускаются криогенные емкости для хранения жидкого азота, кислорода, метана, рабочее давление в которых составляет Р ≈ 0,7 МПа (Промышленное газовое оборудование: справочник. 6-е изд. перераб. и доп. - Саратов: Газовик, 2013. - 1280 с.; http://www.cryont.ru/; https://fasenergo.ru/; https://propane-butane.ru/; http://geliymash.ru/tehnologii/hranenie-szhizhennyh-gazov/). Многие типы современных энергоустановок (двигатели внутреннего сгорания, различные отопительные системы и прочие потребители газообразного топлива) ориентируются на входное давление Р≈0,1…0,3 МПа. Таким образом, для регазификации и преодоления гидравлического сопротивления топливной магистрали, имеется достаточный перепад давлений, ΔР ≈ 0,3…0,5 МПа, обеспечивающий надежную и управляемую работу системы подачи топлива без применения насоса.

Технологический комплекс работает следующим образом. В исходном состоянии емкость 1 заполнена сжиженным углеводородным топливом не более 85% от номинального объема и 15% представлены газовой (паровой фазой), согласно правилам эксплуатации криогенных емкостей. Вентили В2, В3, В4, В5 открыты, вентили B1, В6 и В7 и клапаны К1, К2, К3, К4 закрыты. В отопительной 8, топливной 21 и резервной 22 магистралях давление не превышает Р≤0,3 МПа. Внутренний контур 35 и внешний контур 37 заправлены теплоносителем (например, антифризом). В случае, если после заправки в емкости 1 давление недостаточное для реализации подачи топлива, то в емкости 1 создается и поддерживается заданное рабочее давление Р0. Давление Р0 определяется техническим регламентом эксплуатации установки, но не более максимально допустимого давления Рmах, определенного техническими условиями на криогенную емкость (рекомендуемое давление Р0≈0,5…0,9 от Рmах). Для создания рабочего давления открывается клапан запорный K1 и осуществляется подача сжиженного газа в теплообменник 7 магистрали наддува 6. Поступление жидкости в теплообменник 7, который располагается ниже минимального уровня жидкости в емкости 1, осуществляется за счет давления гидростатического столба жидкости в емкости 1. В теплообменнике 7 к жидкому рабочему телу подводится определенное количество тепла, достаточное для испарения жидкости. В качестве теплообменника 7 магистрали наддува может быть использован атмосферный теплообменник или иные рекуперативные и прочие теплообменники, в которых подвод энергии к потоку осуществляется в форме тепла, электрической, механической энергии или иными способами. Паровая фаза, образующаяся в теплообменнике 7, вследствие подвода тепла, поступает в емкость 1, что приводит к увеличению давления. Давление Р0 в емкости 1 контролируется манометром 4, по сигналу которого закрывается или открывается клапан К1 или изменяется количество теплоты, подводимое к рабочему телу в теплообменнике 7. Таким образом обеспечивается заданное избыточное давление Р0 в емкости 1.

После создания в емкости 1 заданного давления Р0 открывается клапан К4 и газ по отопительной магистрали 8 через редуктор 9 поступает в горелку 12, снабженную автоматическим запальным устройством. Редуктор 9 поддерживает постоянное давление газа РГ, поступающего в грелку 12. Давление РГ контролируется датчиком давления 10. Для подавляющего числа газовых отопительных систем РГ ≈ 0,1…0,3 МПа. Одновременно с запалом газа в горелке 12, включается насос 20 энергоустановки 17. При закрытых клапанах К5, K8, К10 и открытых клапанах К6, К7, К9, К12 теплоноситель циркулирует по внешнему 37 и внутреннему 35 контурам через теплообменник-подогреватель 13, теплообменник энергоустановки 18, полость 26 теплообменника - испарителя 24. Нагрев теплоносителя осуществляется в теплообменнике - подогревателе 13 от продуктов сгорания газа в блоке подогрева 11. Температура теплоносителя ТГ, контролируется датчиком температуры 36. Теплоноситель нагревается до заданной температуры ТГ и подготавливает к запуску и работе энергоустановку 17, теплообменник - испаритель 24, независимо от температуры окружающей среды.

После подготовки энергоустановки 17 к запуску осуществляется регазификация и подача газа в ресивер 28. Для этого открывается клапан К2 и сжиженный газ из емкости 1 поступает в теплообменник -испаритель 24. В гидравлическом тракте трубы 25 теплообменника 24 происходит последовательно нагрев жидкости, зарождение и развитие в жидкости паровой фазы, полное испарение жидкой фазы и нагрев газа до заданной температуры T1, контролируемой датчиком 27, при заданном давлении P1, контролируемом датчиком 29.

Заданные параметры газа в ресивере 28 обеспечиваются управлением количества сжиженного углеводородного газа, поступающего в трубу 25 теплообменника-испарителя 24, путем плавного регулирования расхода регулятором расхода 23, и дискретного, путем включения/выключения клапана К2, а также управлением расхода теплоносителя, циркулирующего в полости 26 теплообменника-испарителя 24 с помощью вентиля регулировочного BР, а также изменением температуры теплоносителя, поступающего в полость 26 теплообменника-испарителя 24. Температура теплоносителя ТТ регистрируется датчиком температуры 36 на входе в полость 26 теплообменника - испарителя 24.

Из ресивера 28 газ поступает в редуктор 30, в котором его давление понижается и поддерживается на заданном уровне Р2, определяемым техническими условиями эксплуатации энергоустановки 17. Далее газ поступает после открытия клапана К11 в патрубок топливный 19. После чего осуществляется запуск энергоустановки. Давление и температура газа, поступающего после редуктора 30 в энергоустановку 17 контролируется датчиком давления 31 (Р2) и датчиком температуры 32 (Т2). Создание и поддержание заданных параметров газообразного топлива обеспечивается управлением количества жидкости, поступающей в теплообменник-испаритель 24 и управлением расходом теплоносителя, поступающего в полость 26 теплообменника-испарителя 24 с помощью вентиля регулировочного Bp, установленного во внешнем контуре циркуляции теплоносителя 37.

После запуска энергоустановки 17, клапан К4 в отопительной магистрали 8 закрывается и прекращается подача газа в горелку 12 блока подогрева теплоносителя 11. Регазификация сжиженного углеводородного газа и подача газообразного топлива в энергоустановку 17 после ее запуска осуществляется либо за счет утилизации энергии из системы охлаждения энергоустановки (из ее внутреннего контура 35), либо за счет утилизации энергии продуктов сгорания газа в энергоустановке 17.

При утилизации энергии из системы охлаждения энергоустановки 17 для регазификации сжиженного углеводородного газа, во внутреннем контуре 35 циркуляции теплоносителя закрывается клапан К10, а во внешнем контуре 37 закрываются клапаны К6, К7, K8, К12 и при открытых клапанах К5 и К9 теплоноситель с помощью насоса 20 циркулирует по внутреннему контуру 35, внешнему контуру 37 и поступает в полость 26 теплообменника-испарителя 24, где в процессе теплопередачи передает энергию регазифицируемой жидкости.

При утилизации энергии продуктов сгорания для регазификации сжиженного углеводородного газа, продукты сгорания газа направляют в блок подогрева теплоносителя 11 посредством изменения положения заслонки 15. Одновременно закрываются клапаны К9, К7, К5 и К12 и при открытых клапанах Кб и К8 теплоноситель с помощью насоса 14 поступает из теплообменника-подогревателя 13 в полость 26 теплообменника-испарителя 24. Нагрев теплоносителя осуществляется путем передачи тепла от дымовых газов к теплоносителю в теплообменнике-подогревателе 13. Теплосодержание дымовых газов современных энергоустановок существенно превосходит количество тепла потребного для испарения и нагрева сжиженного углеводородного газа потребляемого энергоустановкой, что обеспечивает надежную работу технологического комплекса и подачу газа внешним потребителям.

Технологический комплекс позволяет, наряду с энергоустановкой, обеспечивать газом высокого давления (Р ≈0,3…0,4 МПа) или низкого давления (Р≈0,1 МПа) сторонних потребителей. Для подачи газа высокого давления внешнему потребителю открывается вентиль В6 и по трубопроводу 33 газ поступает потребителю. Для подачи газа низкого давления внешнему потребителю открывается вентиль В7 и по трубопроводу 34 газ поступает потребителю.

Магистраль резервная 22 позволяет обеспечивать газом, как энергоустановку 17, так и внешнего потребителя в режимах малых нагрузок. Для этого при закрытом клапане К2 газ из паровой полости емкости 1 поступает на вход теплообменника-испарителя 24, нагревается до заданной температуры Т2 и далее по топливной магистрали 21 направляется потребителю. Под «малой» нагрузкой понимается расход газа, который обеспечивается тепловой мощностью теплообменника 7, осуществляющего наддув емкости 1. Такая схема подачи газа позволяет экономить сжиженный углеводородный газ и снижать давление в емкости 1 в режимах, предшествующих остановке работы технологического комплекса.

Таким образом, предлагаемая установка для регазификации жидкостей преимущественно криогенных, в том числе сжиженного природного газа (СПГ), сжиженных углеводородных газов (СУГ), позволяет повысить надежность и экономичность работы, за счет подготовки энергоустановки к запуску, управляемой регазификации сжиженного газа, путем регулирования подачи теплоносителя в теплообменник - испаритель и утилизации тепла энергоустановки для испарения и нагрева сжиженного углеводородного газа, обеспечить возможность работы энергоустановки в режиме динамических нагрузок, а также обеспечить мобильность и автономность систем подачи топлива в энергоустановку и возможность снабжения газом внешних потребителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регазификатор-подогреватель газа | 2022 |

|

RU2793269C1 |

| Система газоподготовки газомоторного локомотива | 2021 |

|

RU2768090C1 |

| Газификатор сжиженного газа модульный, варианты | 2024 |

|

RU2841343C1 |

| Способ регазификации жидкости и установка для регазификации жидкости | 2018 |

|

RU2691863C1 |

| Котельная на сжиженном природном газе | 2019 |

|

RU2727542C1 |

| Регазификатор-подогреватель газа | 2019 |

|

RU2708479C1 |

| Котельная на сжиженном природном газе (СПГ) с производством водяного льда | 2024 |

|

RU2835809C1 |

| Система регазификации сжиженного природного газа (СПГ) котельной | 2021 |

|

RU2772676C1 |

| Котельная военного объекта, работающая на сжиженном природном газе | 2019 |

|

RU2726960C1 |

| Объединенный способ производства и транспортировки сжиженного природного газа | 2022 |

|

RU2790510C1 |

Изобретение относится к области теплотехники и может быть использовано для испарения жидкостей, преимущественно криогенных. Установка для регазификации жидкости содержит емкость-хранилище сжиженного газа. Емкость-хранилище снабжена магистралью наддува с отсечным клапаном и теплообменником, сообщающей нижнюю часть емкости-хранилища с его верхней паровой полостью. Топливная магистраль включает запорный клапан, регулятор расхода, теплообменник-испаритель, ресивер с датчиком температуры и датчиком давления, редуктор, датчики давления и температуры. Отопительная магистраль сообщает верхнюю паровую полость емкости-хранилища сжиженного газа с блоком подогрева теплоносителя энергоустановки. Блок подогрева теплоносителя включает теплообменник-подогреватель, горелку, каналы дымовых газов, заслонку. Внутренний контур циркуляции теплоносителя содержит насос, запорный клапан, теплообменник энергоустановки. Внешний контур циркуляции теплоносителя содержит насос, теплообменник-подогреватель, трубопроводы подачи теплоносителя в теплообменник-испаритель, запорные клапаны, датчик температуры теплоносителя и вентиль перепуска теплоносителя. Техническим результатом является повышение надежности, обеспечение возможности работы энергоустановки в режиме динамических нагрузок и возможности снабжения топливом локальных потребителей. 3 з.п. ф-лы, 1 ил.

1. Установка для регазификации жидкости и подачи топлива в энергоустановку, включающая емкость-хранилище сжиженного газа с магистралью заправки, магистралью дренажной, датчиком давления, топливной магистралью, сообщающей емкость-хранилище сжиженного газа с топливным патрубком энергоустановки, отличающаяся тем, что емкость-хранилище сжиженного газа снабжена магистралью наддува с отсечным клапаном и теплообменником, сообщающей нижнюю часть емкости-хранилища сжиженного газа с его верхней паровой полостью, топливная магистраль включает последовательно установленные запорный клапан, регулятор расхода, теплообменник-испаритель, ресивер с датчиком температуры и датчиком давления, редуктор, датчик давления, датчик температуры, отопительная магистраль, сообщающая верхнюю паровую полость емкости-хранилища сжиженного газа с блоком подогрева теплоносителя энергоустановки, включает последовательно установленные редуктор, датчик давления, запорный клапан, при этом блок подогрева теплоносителя включает теплообменник-подогреватель, горелку, каналы дымовых газов, заслонку для переключения выхода дымовых газов в атмосферу, или в теплообменник-подогреватель, внутренний контур циркуляции теплоносителя содержит насос, запорный клапан, теплообменник энергоустановки, внешний контур циркуляции теплоносителя содержит насос, теплообменник-подогреватель, трубопроводы подачи теплоносителя в теплообменник-испаритель, запорные клапаны, датчик температуры теплоносителя и вентиль перепуска теплоносителя, технологический комплекс снабжен командной системой для управление работой запорных клапанов, регулятора расхода и вентиля перепуска по сигналам датчиков давления и температуры как в автоматическом режиме, так и в ручном режимах.

2. Установка по п. 1, отличающаяся тем, что топливная магистраль после ресивера снабжена трубопроводом подачи газа высокого давления внешнему потребителю.

3. Установка по п. 1, отличающаяся тем, что топливная магистраль после редуктора снабжена трубопроводом подачи газа низкого давления внешнему потребителю.

4. Установка по п. 1, отличающаяся тем, что содержит магистраль резервную, сообщающую отопительную магистраль после редуктора с топливной магистралью перед теплообменником-испарителем.

| Способ регазификации жидкости и установка для регазификации жидкости | 2018 |

|

RU2691863C1 |

| БЕСКОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ВКЛЮЧЕНИЯ И ОТКЛЮЧЕНИЯ НАГРУЗОК | 0 |

|

SU165208A1 |

| СИСТЕМА ПОДАЧИ ГАЗА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008493C1 |

| FR 0002877078 A1, 28.04.2006 | |||

| JP 2006348752 A, 28.12.2006. | |||

Авторы

Даты

2021-04-15—Публикация

2020-07-31—Подача