Настоящее изобретение относится к способу непрерывного измерения сдвиговой вязкости жидкого продукта, причем указанная сдвиговая вязкость лежит в диапазоне 20–1000 мПа⋅с, скорость сдвига выше 1000 с-1, а число Рейнольдса ниже 2300.

Оптимизация рабочего режима обработки продуктов является актуальнейшей технологической задачей, например, в эксплуатации производственных линий по обработке эмульсий, суспензий и дисперсных систем применительно, например, к процессам испарения или распылительной сушки. Определение оптимального режима с точки зрения экономических и эксплуатационных показателей важно для осуществления процессов наиболее экономически выгодным и экологически безопасным образом и для улучшения качества продуктов. Следовательно, цель настоящего изобретения состоит в создании способов, дающих возможность специалистам в данной области техники подбирать режим обработки с учетом характеристик обрабатываемого продукта.

Изготовление пищевых порошков в основном осуществляется с помощью распылительной сушки. Этот способ превращает эмульсии, суспензии и дисперсии в порошок. Распылительные насадки создают капли, которые высушиваются в горячем воздухе путем испарения воды. Конечное качество порошка, конечная текстура порошка, технологическая схема сушильной машины, эффективность сушки, характер загрязнения стен, эксплуатационная безопасность — вот лишь несколько характеристик, напрямую связанных с качеством распыления и, следовательно, процессом атомизации.

В известных способах распылительной сушки используют атомизационные насадки с фиксированными геометрическими формами, которые нельзя регулировать в режиме реального времени в зависимости от условий процесса и продукта во время запуска, производственного процесса и завершения работы. Вместо этого операторы изменяют геометрические формы насадок до начала производственного цикла, что не позволяет учесть все производственные ситуации. Упомянутые насадки выбирают по таблицам свойств воды. Изготовление пищевых порошков осуществляется при значительно более высоких вязкостях в сравнении с простой водой. Обычные значения вязкости распыляемого вещества лежат в диапазоне 1–300 мПа·с. Насадочные устройства, способные работать в столь широком диапазоне, не известны.

Например, в молочных эмульсиях с общим содержанием твердых веществ более 50% вязкость концентрата увеличивается по мере дополнительного увеличения общего содержания твердых веществ по экспоненциальному закону. Если вязкость концентрата превышает проектный предел насадок атомизации, это затрудняет распылительную сушку. Проектный предел определяется нарушением потока воздуха в атомизаторе, при котором прекращается создание капель, и, таким образом, распылительная сушка перестает быть эффективной и не образуется агломерация порошков с требуемой текстурой. В распылительных насадочных устройствах предшествующего уровня техники не удается визуально определять нарушение потока воздуха в насадках атомизации, поэтому в настоящее время отсутствуют средства для управления процессом распылительной сушки так, чтобы поддерживать наилучшие условия, не приводящие к таким проблемам, как засорение порошком конусов и циклонов, загрязнение стенок или формирование «бороды» на распылителе — и это лишь некоторые из проблем.

Поскольку характеристики продукта и режим технологического процесса изменяются на интервале от запуска до останова технологического процесса, итоговое качество продукта варьируется и может происходить налипание продукта на самой насадке и на стенках оборудования распылительной сушки, в частности на стенках сушильной камеры, в конусах распылительных сушилок и циклонах, а также в каналах для передачи материалов между технологическими блоками.

Первой целью настоящего изобретения является устранение проблем, выявленных в оборудовании и способах предшествующего уровня техники, и обеспечение возможности осуществления обработки пастообразных продуктов, например при помощи испарителя или оборудования распылительной сушки, с максимальной эффективностью и наиболее экономически выгодным образом, что предусматривает наличие возможности обработки материала, характеризующегося максимально возможным содержанием твердых веществ, и, в случае распылительной сушки, получение сухого порошка, характеризующегося максимально возможным содержанием твердых веществ, во время атомизации без превышения проектного предела насадок атомизации, возникающего из-за нарушения потока воздуха.

Цель настоящего изобретения состоит в создании способа измерения сдвиговой вязкости продукта в режиме реального времени для обеспечения возможности контроля режима обработки и оптимизации технологического процесса. В случае продукта, получаемого распылительной сушкой, размер распыленной капли распылительного насадочного устройства является регулируемым, что позволяет контролировать ход технологического процесса и оптимизировать процесс распылительной сушки. Это особенно полезно для достижения целевого распределения по размерам распыленных капель, задаваемого средним диаметром Саутера, и для поддержания постоянного целевого распределения по размерам капель даже при изменении характеристик продукта или материала и изменении режима технологического процесса.

Эта цель достигается при помощи способа непрерывного определения сдвиговой вязкости (η) пастообразного продукта в производственной линии, причем непрерывное определение сдвиговой вязкости (η) пастообразного продукта осуществляют в байпасе по отношению к потоку пастообразного продукта, причем байпас содержит насос, расходомер, трубку перепада давления и гаситель пульсаций, и причем сдвиговая вязкость лежит в диапазоне 20–1000 мПа⋅с, скорость сдвига выше 1000 с-1, а число Рейнольдса ниже 2300.

Сдвиговую вязкость используют в качестве входного параметра для контроля технологических параметров.

В соответствии с вариантом осуществления продукт подлежит обработке в оборудовании распылительной сушки или испарителе. Сдвиговую вязкость используют в качестве входного параметра для контроля испарителя или распылительной насадки. Это позволяет обеспечивать контроль испарителя или распылительной насадки в режиме реального времени. Таким образом, в случае распылительной насадки это позволяет в режиме реального времени контролировать размер распыленных капель на основе критерия устойчивости, учитывающего массовый расход Qm распыляемого вещества, давление P распыляемого вещества, плотность (ρ) продукта и вязкость (η) продукта. В случае испарителя может быть до максимума увеличена толщина пленки жидкости без ее разрыва.

Кроме того, контроль распылительной насадкой на основе определяемой в режиме реального времени сдвиговой вязкости позволяет добиться стабильной агломерации порошка в продукте в ходе производственного цикла независимо от общего содержания твердых частиц (TS) или независимо от флуктуаций массового расхода. Этот способ позволяет достичь автоматизации процесса благодаря улучшенной и упрощенной воспроизводимости и надежности свойств продукта для различных типов машин распылительной сушки. Конкурентный контроль производственного процесса достигается за счет улучшенных конечных свойств порошка, таких как влажность порошка, плотность при утряске, конечный размер агломерата и стабильность агломерата. Благодаря автоматизации также повышается экономичность производства и эффективность процесса (достигаются оптимальные эксплуатационные характеристики).

В предпочтительном варианте осуществления сдвиговую вязкость (η) пастообразного продукта определяют на следующих стадиях:

a) обеспечение постоянного расхода подачи пастообразного продукта при условиях ламинарного потока;

b) определение массового расхода пастообразного продукта;

c) подача пастообразного продукта в измеритель перепада давления и определение дифференциального давления;

d) вычисление сдвиговой вязкости (η) пастообразного продукта на основе ламинарного массового потока и плотности продукта, определенных на стадии b), а также перепада давления, определенного на стадии c).

Предпочтительнее при вычислении на стадии d) также учитывают массовый расход байпасной линии.

Этот способ обеспечивает возможность записи сдвиговых вязкостей продуктов в режиме реального времени, например кофейных или молочных продуктов, до атомизации с соответствующими характеристиками продуктов, таких как высоковязкий (> 100 мПа⋅с) и характер потока, разжижающегося при сдвиге (определение вязкости (η) на уровне 2-го ньютоновского плато). Полученная в режиме реального времени информация о сдвиговой вязкости необходима для работы с управляемым испарителем или распылительной насадкой в режиме реального времени, чтобы определить оптимальную конфигурацию испарителя или атомизатора и выдать предупреждение в случае достижения проектного предела. Способ дифференциального перепада давления в режиме реального времени позволяет калибровать сдвиговую вязкость ньютоновских и, в частности, неньютоновских текучих сред, разжижающихся при сдвиге, на основе лабораторных вискозиметров.

Прочие методы измерения сдвиговой вязкости либо недооценивают, либо переоценивают предварительно заданные сдвиговые вязкости молочных и пищевых продуктов (при использовании лабораторного вискозиметра). В частности, для текучих сред, разжижающихся при сдвиге, частотный способ измерения, способ измерения на основе силы Кориолиса и способ с использованием кварцевых вискозиметров не позволяют определить 2-е плато ньютоновской вязкости для текучих сред, разжижающихся при сдвиге, из-за отсутствия информации о применимом поле течения для конкретного способа (и, следовательно, неизвестных скоростях сдвига).

Таким образом, запись в режиме реального времени так называемой вязкости на уровне второго ньютоновского плато пищевых неньютоновских текучих сред возможна при помощи способа дифференциального перепада давления, и, таким образом, позволяет осуществлять калибровку по предварительно заданным кривым сдвиговой вязкости продукта, полученным по результатам измерений посредством лабораторных вискозиметров.

Ниже приводится более подробное описание изобретения с использованием варианта его осуществления и прилагаемых чертежей.

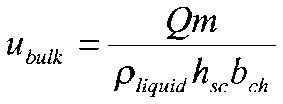

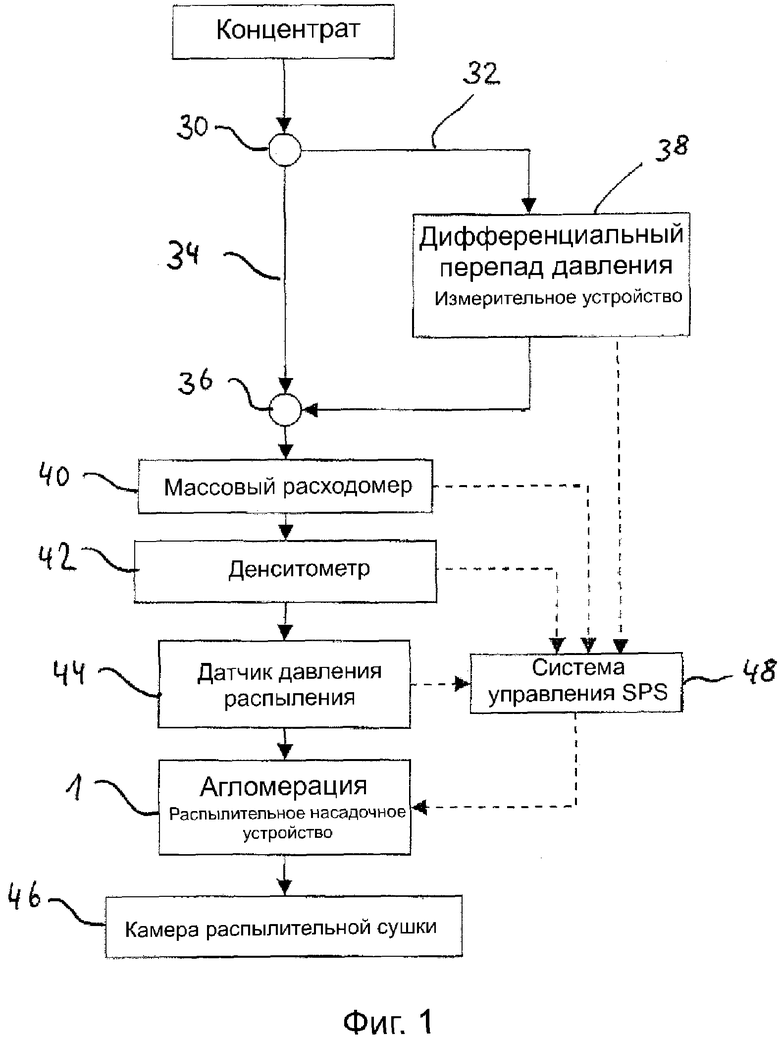

На фиг. 1 проиллюстрирована схема технологического процесса контроля размера распыленных капель распылительного насадочного устройства и проиллюстрировано действие способа в соответствии с изобретением.

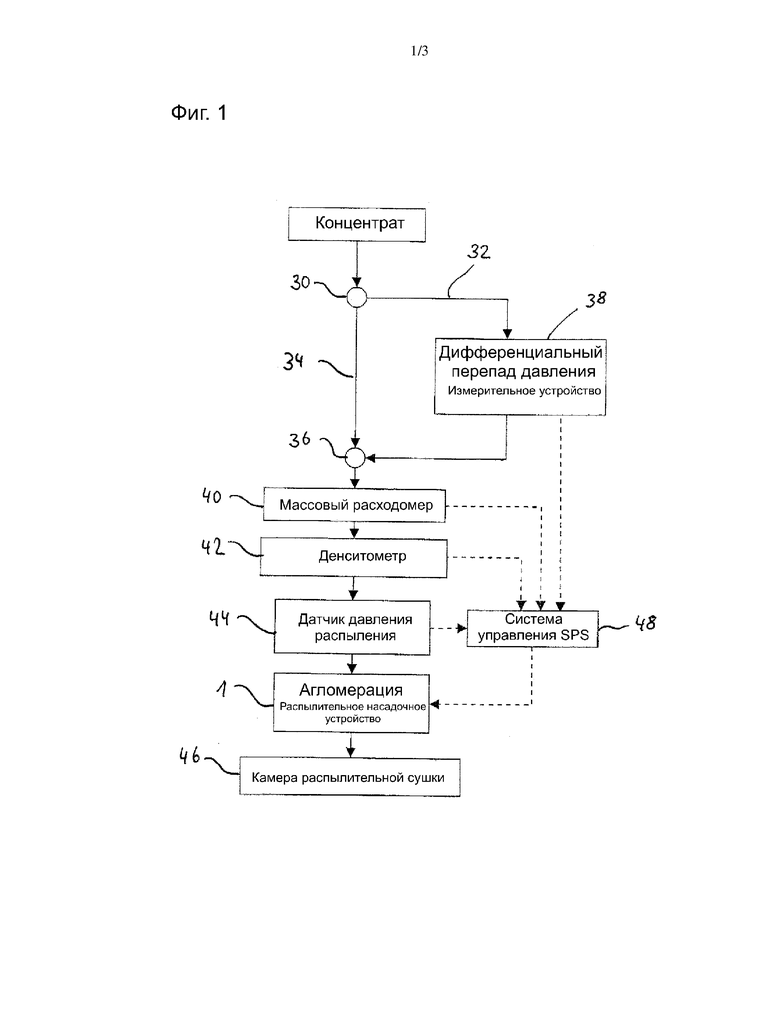

На фиг. 2 проиллюстрирована схема способа дифференциального перепада давления в соответствии с конкретным вариантом осуществления настоящего изобретения.

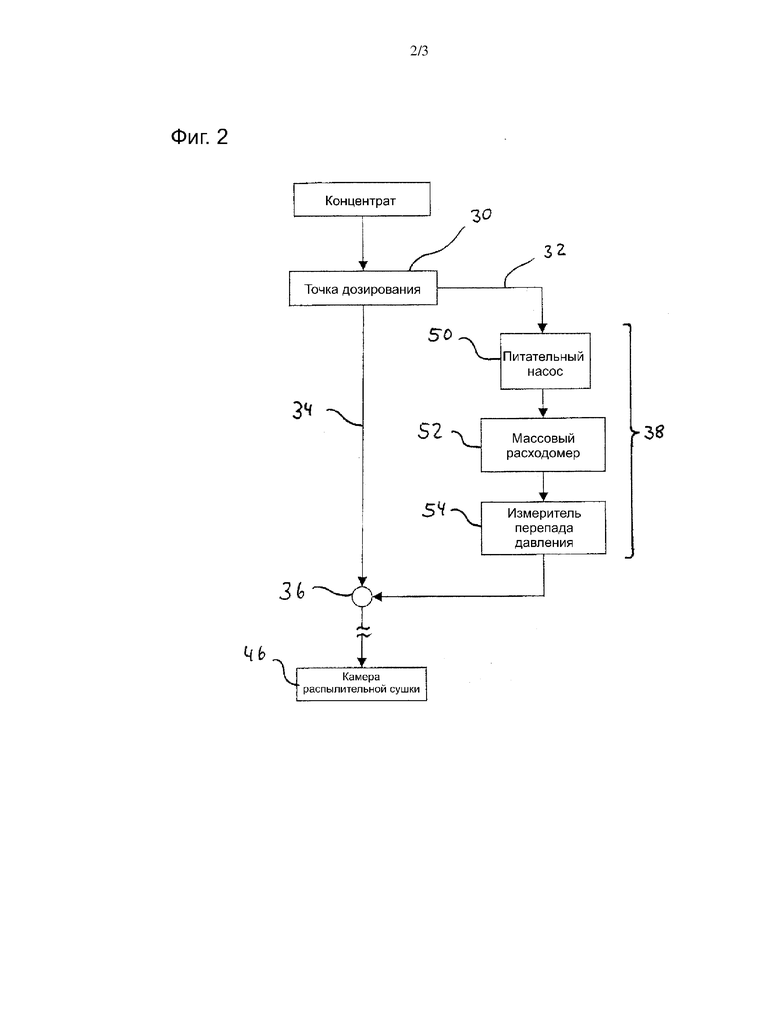

На фиг. 3 представлена схема измерительного устройства для способа дифференциального перепада давления в соответствии с изобретением.

В предпочтительном варианте осуществления способ применяют к продукту, подлежащему подаче в распылительную насадку. Измерение входных параметров продукта по ходу технологического процесса изготовления порошка позволяет регулировать размер капель в соответствии с минимально возможным средним диаметром Саутера в режиме реального времени и, таким образом, дает возможность учитывать полный диапазон вязкостей распыляемого вещества во время технологического процесса изготовления порошка.

На фиг. 1 проиллюстрирована схема технологического процесса контроля размера распыленных капель агломерирующего распылительного насадочного устройства. Пастообразный продукт, который на фиг. 1 обозначен как «концентрат», доставляется в точку 30 дозирования, где часть потока пастообразного продукта отводится в байпасную линию 32. Большая часть потока пастообразного продукта направляется в основную линию 34 пастообразного продукта. Байпасная линия 32 снова вливается в основную линию 34 пастообразного продукта на узле 36 соединения линий, расположенном за устройством 38 измерения дифференциального перепада давления, обеспеченным на байпасной линии 32.

Ниже по потоку за узлом 36 соединения линий на основной линии пастообразного продукта обеспечиваются массовый расходомер 40, денситометр 42 и датчик 44 давления распыления. Ниже по потоку за датчиком 44 давления распыления основная линия 34 пастообразного продукта входит в распылительное насадочное устройство 1 через трубку 25. Пастообразный продукт, поданный в распылительное насадочное устройство 1, затем распыляется в камере 46 распылительной сушки.

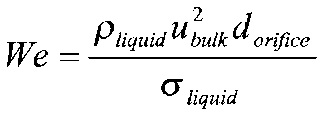

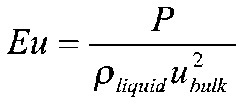

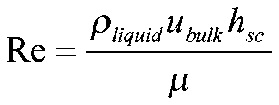

Устройство 38 измерения дифференциального перепада давления определяет скорость сдвига и сдвиговую вязкость η пастообразного продукта, подаваемого в распылительную насадку, в соответствии с одним предпочтительным вариантом осуществления изобретения. Данные скорости сдвига и сдвиговой вязкости η поступают с устройства 38 измерения дифференциального перепада давления на устройство управления (система управления SPS) 48. Аналогично на устройство управления 48 также подаются значения массового расхода Qm пастообразного продукта, определенного массовым расходомером 40, плотности ρ пастообразного продукта, определенной денситометром 42, и давления P распыления пастообразного продукта, определенного датчиком 44 давления распыления. Скорость сдвига должна быть больше 1000 с-1.

Устройство управления 48 содержит компьютер, который вычисляет выходной управляющий параметр на основе вышеуказанных данных, подаваемых в устройство управления 48, и на основе известных параметров геометрической формы распылительной насадки, сохраненных в памяти устройства управления 48. Выходной управляющий параметр подается на распылительное насадочное устройство 1, чтобы регулировать расчетное положение поршня 17 (плунжера) вихревой камеры для получения желаемого объема вихревой камеры.

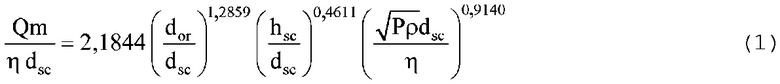

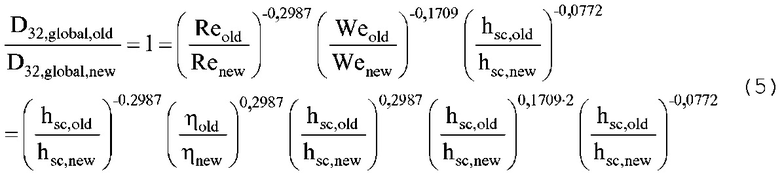

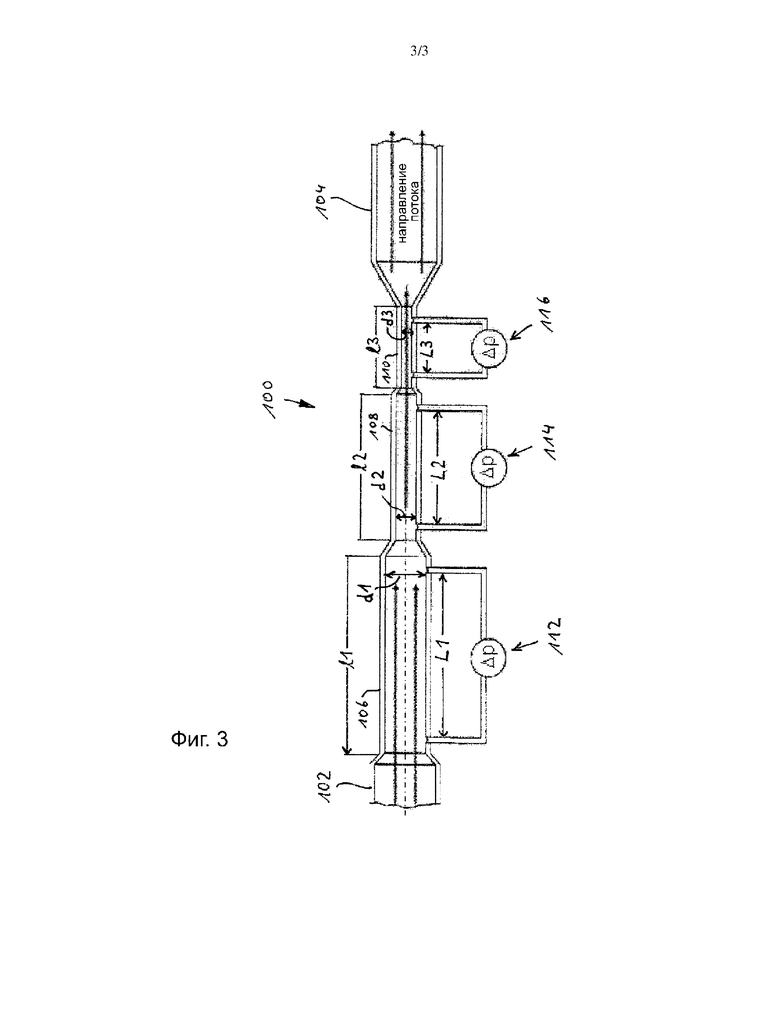

Приведенные ниже уравнения 1–7 описывают порядок решения для контроля положения плунжера (обозначается hsc) на основе изменения сдвиговой вязкости ŋ пастообразного продукта.

Соответственно, этот порядок решения применяется для изменения массового расхода Qm и плотности ρ пастообразного продукта.

Универсальная зависимость массового расхода от потока под давлением через вихревую насадку:

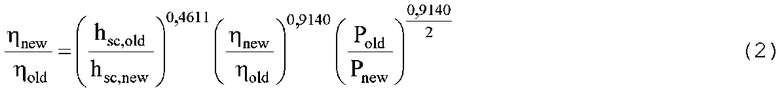

Соотношение между давлением P распыляемого вещества и осевым положением плунжера (обозначенным как hsc) получают, например, по изменению сдвиговой вязкости с ηold наηŋnew:

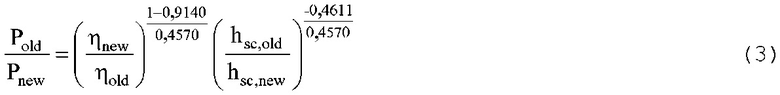

Разрешив для отношения давлений распыления, получим:

Чтобы найти прямую связь между положением плунжера hsc и сдвиговой вязкостью η, нужно найти отношение давлений распыления из другого уравнения, см. уравнения 4–6 ниже.

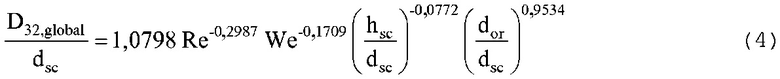

Универсальная зависимость размера распыленных капель от давления распыления на вихревой насадке:

Из условия, что D32-global-old и D32-global-new остаются постоянными, может быть получено отношение значений давления распыляемого вещества:

И, следовательно, решение для контроля высоты плунжера hsc,new на основе текущего положения hsc,old, выглядит как:

Объединив уравнения 3 и 6, получим решение для контроля давления распыления:

На фиг. 2 проиллюстрирована схема способа дифференциального перепада давления применительно к устройству 38 измерения дифференциального перепада давления и в соответствии с предпочтительным вариантом осуществления изобретения. В байпасной линии 32 ниже точки 30 дозирования обеспечивается питательный насос 50. Питательный насос 50 создает постоянный расход подачи через устройство 38 измерения дифференциального перепада давления, чтобы обеспечить скорости сдвига, которые соответствуют второму плато ньютоновской вязкости. За питательным насосом 50 обеспечен массовый расходомер 52, через который пастообразный продукт по байпасной линии 32 направляется в измеритель 54 перепада давления. Сдвиговую вязкость (η) пастообразного продукта в байпасной линии 32 вычисляют на основе массового расхода, измеренного массовым расходомером 52, известной плотности пастообразного продукта и перепада давления, измеренного измерителем 54 перепада давления. Это вычисление производится компьютером (не показан) устройства 38 измерения дифференциального перепада давления либо соответствующие данные подаются в устройство управления 48, а сдвиговая вязкость η вычисляется компьютером устройства управления 48. Чтобы принять во внимание тот факт, что перепад давления измеряется в байпасной линии 32, массовый расход в байпасной линии регулируют питательным насосом 50 до тех пор, пока скорость сдвига не превысит 1000 с-1, так что можно измерить второе плато ньютоновской вязкости с помощью измерителя 54 перепада давления в условиях ламинарного потока.

Также предпочтительно предусмотреть в байпасной линии гаситель пульсаций для уменьшения шума при определении давления.

В настоящем примере в точке 30 дозирования расход в байпасной линии регулируют так, чтобы поддерживать гидродинамическое давление в байпасной линии < 2 МПа (< 20 бар) в условиях ламинарного потока с числом Рейнольдса ниже 2300.

На фиг. 3 представлена схема измерительного устройства (измерителя перепада давления) для способа дифференциального перепада давления, которое позволяет определять вязкость на уровне второго ньютоновского плато при помощи трех независимых записей перепада давления при трех разных скоростях сдвига.

Измеритель 100 перепада давления содержит трубку, имеющую впускную секцию 102 для текучей среды, выпускную секцию 104 для текучей среды и три секции 106, 108, 110 для измерения перепада давления, обеспеченные между впускной секцией 102 и выпускной секцией 104. Первая секция 106 для измерения перепада давления, которая находится вблизи впускной секции 102, имеет первый внутренний диаметр d1 и первую осевую длину l1. С первой секцией 106 для измерения перепада давления известным образом соединен первый измеритель 112 дифференциального давления, выполненный с возможностью измерения первого перепада ∆p1 давления, причем осевое расстояние L1 между двумя отверстиями для измерения статического давления в стенке первой секции 106 для измерения перепада давления, по существу, равно длине l1 первой секции 106 для измерения перепада давления.

Вторая секция 108 для измерения перепада давления обеспечивается ниже по потоку относительно первой секции 106 для измерения перепада давления. Внутренний диаметр d2 второй секции 108 для измерения перепада давления меньше, чем диаметр d1 первой секции для измерения перепада давления. Длина l2 второй секции 108 для измерения перепада давления меньше, чем длина первой секции 106 для измерения перепада давления. Вторая секция 108 для измерения перепада давления содержит второй измеритель 114 дифференциального давления, измеряющий второй перепад давления ∆p2, в котором расстояние L2 между двумя отверстиями для измерения статического давления в стенке второй секции 108 для измерения перепада давления меньше, чем расстояние L1 первого измерителя 112 дифференциального давления.

Третью секцию 110 для измерения перепада давления обеспечивают ниже по потоку относительно второй секции 108 для измерения перепада давления, и третья секция 110 для измерения перепада давления открывается в выпускную секцию 104. Внутренний диаметр d3 третьей секции 110 для измерения перепада давления меньше, чем диаметр d2 второй секции 108 для измерения перепада давления, а длина l3 третьей секции для измерения перепада давления меньше, чем длина l2 второй секции для измерения перепада давления. Третья секция 110 для измерения перепада давления содержит общеизвестным способом третий измеритель 116 дифференциального давления, измеряющий третий перепад давления Δp3. Расстояние L3 между двумя отверстиями для измерения статического давления в стенке третьей секции 110 для измерения перепада давления меньше, чем расстояние L2 второго измерителя 114 дифференциального давления.

Измеритель 100 дифференциального перепада давления позволяет регистрировать три независимых показания перепадов давления с первого, второго и третьего измерителей дифференциального перепада давления. За счет применения этих трех последовательно расположенных датчиков дифференциального перепада давления один массовый расход создает три увеличивающиеся скорости сдвига возле стенок по мере уменьшения диаметра трубки.

Сдвиговую вязкость η для ламинарных потоков в трубке (Re < 2300) применительно ко всем 3 дифференциальным давлениям Δp1, Δp2 и Δp3 (измеряемым в точках 112, 114 и 116, представленных на фиг. 8, соответственно) вычисляют при помощи выражения (8) с подстановкой в него Δpi и соответствующих размеров трубки (Ri и Li).

Сдвиговую вязкость на уровне 2-го ньютоновского плато находят и используют, например, в выражениях (1) и (7) и др., только если сдвиговые вязкости ηi для 3 разных дифференциальных давлений равны (ƞ1 = ƞ2 = ƞ3):

где используются следующие определения символов:

Ri: радиус трубки (R1, R2 и R3) в [м];

Δpi: перепад давления в трубке (Δp1, Δp2 и Δp3) в [Па];

ρ: плотность продукта в [кг/м3];

Qm: массовый расход в [кг/с];

Li: длина трубки (L1, L2 и L3) в [м].

Таблица 1. Сокращения и формулы

Настоящее изобретение не должно рассматриваться в контексте его ограничения вариантами осуществления, представленными и описанными выше, напротив, могут иметь место различные модификации и сочетания признаков без отклонения от объема нижеприведенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РАЗМЕРА РАСПЫЛЕННЫХ КАПЕЛЬ В РАСПЫЛИТЕЛЬНОМ НАСАДОЧНОМ УСТРОЙСТВЕ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ, АППАРАТ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И НАСАДКА К НЕМУ | 2015 |

|

RU2719034C2 |

| РАСПЫЛИТЕЛЬНОЕ НАСАДОЧНОЕ УСТРОЙСТВО ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ | 2015 |

|

RU2687945C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ПОРОШКА | 2001 |

|

RU2267274C2 |

| ПОЛИЭТИЛЕНОВАЯ ФОРМОВОЧНАЯ МАССА, ПРИГОДНАЯ В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ТРУБ С УЛУЧШЕННЫМИ ТЕХНОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2001 |

|

RU2272819C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО КОНЦЕНТРАТА С ИСПОЛЬЗОВАНИЕМ АГРЕГАЦИИ БЕЛКА В ПРИСУТСТВИИ СВОБОДНЫХ ДВУХВАЛЕНТНЫХ КАТИОНОВ | 2017 |

|

RU2761483C2 |

| Сферическая частица и пищевые суспензии, и съедобные массы, содержащие сферические частицы | 2014 |

|

RU2646624C2 |

| ПОРОШКОВЫЕ БЕЛКОВЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2537139C2 |

| СТАБИЛИЗИРОВАННЫЕ ЗАЩИТНЫМ КОЛЛОИДОМ ПОЛИМЕРНЫЕ ДИСПЕРГИРУЕМЫЕ ПОРОШКИ | 2006 |

|

RU2339592C2 |

| РЕДИСПЕРГИРУЕМЫЙ В ВОДЕ ПОЛИМЕРНЫЙ ПОРОШКОВЫЙ СОСТАВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ (ВАРИАНТЫ) | 2004 |

|

RU2288240C2 |

| УЛУЧШЕННОЕ УГЛЕРОДСОДЕРЖАЩЕЕ СУСПЕНЗИОННОЕ ТОПЛИВО | 2014 |

|

RU2689134C2 |

Настоящее изобретение относится к способу непрерывного определения сдвиговой вязкости (η) пастообразного продукта, подлежащего подаче в распылительную насадку для использования при распылительной сушке, причем непрерывное определение сдвиговой вязкости (η) пастообразного продукта осуществляют в байпасе к потоку пастообразного продукта, поступающему в распылительную насадку. В способе непрерывного определения сдвиговой вязкости (η) пастообразного продукта в производственной линии непрерывное определение сдвиговой вязкости (ŋ) пастообразного продукта осуществляют в байпасе к потоку пастообразного продукта, при этом байпас содержит насос, расходомер, трубку перепада давления и гаситель пульсаций. Причем сдвиговая вязкость лежит в диапазоне 20–1000 мПа⋅с, скорость сдвига выше 1000 с-1, а число Рейнольдса ниже 2300. Технический результат – повышение точности непрерывного определения сдвиговой вязкости (η) пастообразного продукта в производственной линии. 4 з.п. ф-лы, 3 ил., 1 табл.

1. Способ непрерывного определения сдвиговой вязкости (η) пастообразного продукта в производственной линии, в котором непрерывное определение сдвиговой вязкости (η) пастообразного продукта осуществляют в байпасе к потоку пастообразного продукта, при этом байпас содержит насос, расходомер, трубку перепада давления и гаситель пульсаций, причем сдвиговая вязкость лежит в диапазоне 20–1000 мПа⋅с, скорость сдвига выше 1000 с-1, а число Рейнольдса ниже 2300.

2. Способ по п. 1, в котором сдвиговую вязкость (η) пастообразного продукта определяют на следующих стадиях:

a) обеспечение постоянного расхода подачи пастообразного продукта;

b) определение массового расхода пастообразного продукта;

c) подача пастообразного продукта в измеритель перепада давления и определение дифференциального давления;

d) вычисление сдвиговой вязкости (η) пастообразного продукта на основе ламинарного массового потока и плотности продукта, определенных на стадии b), а также перепада давления, определенного на стадии c).

3. Способ по п. 2, в котором при вычислении на стадии d) также учитывают массовый расход байпасной линии.

4. Способ по п. 2 или 3, в котором определение перепада давления на стадии c) осуществляют в соответствии со способом дифференциального перепада давления.

5. Способ по любому из предшествующих пунктов, в котором пастообразный продукт подлежит подаче в распылительную насадку для использования при распылительной сушке, причем непрерывное определение сдвиговой вязкости (η) пастообразного продукта осуществляют в байпасе к потоку пастообразного продукта, поступающему в распылительную насадку.

| US 6536262 B2, 25.03.2003 | |||

| US 3473368 A1, 21.10.1969 | |||

| WO 2008069639 A1, 12.06.2008 | |||

| US 6220083 B1, 24.04.2001. |

Авторы

Даты

2019-06-18—Публикация

2015-12-22—Подача