Настоящее изобретение относится к редиспергируемым в воде, стабилизированным защитным коллоидом диспергируемым порошкам, содержащим поливиниловый спирт с вязкостью по вискозиметру Гепплера максимум 3 мПа·с, к их получению и их применению в гидравлически схватывающихся системах.

Полимеры на основе винилового эфира, винилхлорида, мономерных (мет)акрилатов, стирола, бутадиена и этилена, прежде всего в виде их водных дисперсий или редиспергируемых в воде полимерных порошков, находят многообразное применение, например, в качестве покрытий или клеев для самых разных основ. Для стабилизации этих полимеров применяют защитные коллоиды или в некоторых случаях низкомолекулярные поверхностно-активные соединения. В качестве защитных коллоидов, как правило, используют поливиниловые спирты.

Поливиниловый спирт в качестве защитного коллоида обладает целым рядом преимуществ и прежде всего придает порошку устойчивость к преждевременной коалесценции частиц и сам действует в качестве связующего. Вместе с тем поливиниловый спирт при определенных условиях проявляет и некоторое отрицательное действие, особенно при использовании больших количеств диспергируемого порошка, например, в гидроизоляционных суспензиях. В этом случае ньютоновская реология поливинилового спирта проявляется как недостаток, осложняющий переработку этих масс.

Используемые согласно уровню техники поливиниловые спирты имеют вязкость по вискозиметру Гепплера (согласно DIN 53015: 1978-09), составляющую обычно по меньшей мере 3 мПа·с, а во многих случаях преимущественно даже по меньшей мере 4 мПа·с, и описаны, например, в DE 10162513 А1 и ЕР 1262465 В1. Верхний предел вязкости подобных поливиниловых спиртов, определяемый с помощью вискозиметра Гепплера, не ограничен. Однако из-за возрастающей вязкости поливиниловых спиртов она редко достигает значений, превышающих 30 мПа·с.

Диапазон вязкости по вискозиметру Гепплера ниже 3 мПа·с практически не исследовался, поскольку до настоящего времени существовало предположение, что такие низкомолекулярные соединения мало пригодны для стабилизации диспергируемых порошков.

Диспергируемые порошки получают, например, путем распылительной сушки описанным в ЕР 1262465 В1 методом или путем сублимационной сушки водных латексов.

Подобные продукты используют прежде всего в качестве вяжущих в гидравлически схватывающихся клеях, таких, например, как клеи на основе цементов или гипса для приклейки плиток.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача получить диспергируемый порошок, который даже при его применении в больших количествах обладал бы хорошей перерабатываемостью.

Указанную задачу удалось решить с помощью предлагаемых в изобретении диспергируемых порошков, содержащих для их стабилизации смесь низко- и высоковязких поливиниловых спиртов.

Объектом изобретения в соответствии с этим являются стабилизированные защитным коллоидом диспергируемые порошки, которые отличаются тем, что защитный коллоид содержит

а) по меньшей мере один поливиниловый спирт с вязкостью μ1 по вискозиметру Гепплера максимум 3 мПа·с и

б) по меньшей мере один поливиниловый спирт с вязкостью μ2 по вискозиметру Гепплера от 4 до 25 мПа·с, а значение взвешенной вязкости μw, защитного коллоида по вискозиметру Гепплера составляет максимум 6 мПа·с.

При создании изобретения неожиданно было установлено, что из предлагаемых в нем диспергируемых порошков несмотря на наличие в их составе значительной доли крайне низкомолекулярных поливиниловых спиртов удается получать стойкие к слеживанию порошки.

При создании изобретения неожиданно было установлено также, что поливиниловый спирт не только положительно влияет на перерабатываемость порошков, но и позволяет улучшить сцепление, например, с полистиролом.

Предлагаемые в изобретении порошки содержат от 0,1 до 10,0 мас.% поливинилового спирта а) с вязкостью по вискозиметру Гепплера максимум 3 мПа·с. Предпочтительно использовать от 1,0 до 5,0 мас.% этого поливинилового спирта а). Его вязкость μ1 по вискозиметру Гепплера предпочтительно составляет от 1,5 до 2,5 мПа·с.

Такой особый поливиниловый спирт, представляющий собой комбинацию из низкомолекулярного поливинилового спирта а) и высокомолекулярного поливинилового спирта б), предпочтительно добавлять к дисперсии перед ее сушкой, проводимой для получения из нее порошка, однако в другом варианте поливиниловый спирт можно также добавлять к исходной дисперсии при полимеризации.

Низкомолекулярный поливиниловый спирт а) применяют в комбинации с обычным высокомолекулярным поливиниловым спиртом б). При этом, однако, содержание высокомолекулярного компонента не следует выбирать слишком высоким, поскольку в противном случае частично утрачиваются положительные эффекты от применения комбинации из низко- и высокомолекулярного поливиниловых спиртов. Низкомолекулярный поливиниловый спирт а) предпочтительно использовать в количестве от 10 до 50 мас.% в пересчете на общее количество поливинилового спирта. Особенно предпочтительно использовать высокомолекулярный поливиниловый спирт а) в количестве от 15 до 35 мас.%.

Для сохранения положительного эффекта от применения комбинации из низко- и высокомолекулярного поливиниловых спиртов необходимо соблюдать следующие предварительные условия. В качестве защитного коллоида должна использоваться комбинация из по меньшей мере одного поливинилового спирта а) с вязкостью μ1 по вискозиметру Гепплера максимум 3 мПа·с и по меньшей мере одного поливинилового спирта б) с вязкостью μ2 по вискозиметру Гепплера в пределах от 4 до 25 мПа·с. При этом массовое соотношение между спиртами а) и б) выбирают с таким расчетом, чтобы значение взвешенной вязкости μw по вискозиметру Гепплера составляло максимум 6 мПа·с.

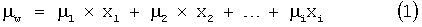

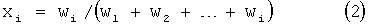

Значение взвешенной вязкости μw можно рассчитать по следующему общему уравнению (1)

,

,

где

i обозначает количество используемых поливиниловых спиртов а) и б), т.е. равно по меньшей мере 2,

хi представляет собой массовую долю соответствующего поливинилового спирта i с вязкостью μi по вискозиметру Гепплера и рассчитывается по следующему общему уравнению (2)

,

,

где

w обозначает соответствующую массу соответствующего поливинилового спирта, а

i имеет указанное выше значение.

Другие компоненты предлагаемых в изобретении стабилизированных защитным коллоидом диспергируемых порошков не отличаются от используемых в известных из уровня техники диспергируемых порошках.

Пригодными для использования в качестве основного полимера сложными виниловыми эфирами являются виниловые эфиры карбоновых кислот с 1-15 атомами углерода. К предпочтительным виниловым эфирам относятся винилацетат, винилпропионат, винилбутират, винил-2-этилгексаноат, виниллаурат, 1-метилвинилацетат, винилпивалат и виниловые эфиры α-разветвленных монокарбоновых кислот с 9-13 атомами углерода, например, продукты VeoVa9® или VeoVa10® (торговое наименование продуктов фирмы Resolution Europe BV, Hoogvliet, Нидерланды). Наиболее предпочтителен среди них винилацетат.

К пригодным для применения эфирам метакриловой кислоты или эфирам акриловой кислоты относятся их эфиры с разветвленными или неразветвленными спиртами с 1-15 атомами углерода, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат, норборнилакрилат. Предпочтительны среди них метилакрилат, метилметакрилат, н-бутилакрилат и 2-этилгексилакрилат.

В качестве примеров олефинов и диенов можно назвать этилен, пропилен и 1,3-бутадиен. Пригодными для применения винилароматическими соединениями являются стирол и винилтолуол. Одним из пригодных для использования винилгалогенидов является винилхлорид.

При необходимости можно также дополнительно сополимеризовать вспомогательные мономеры в количестве от 0,05 до 50 мас.%, предпочтительно от 1 до 10 мас.%, в пересчете на общую массу основного полимера. Примерами таких вспомогательных мономеров являются этиленово ненасыщенные моно- и дикарбоновые кислоты, предпочтительно акриловая кислота, метакриловая кислота, фумаровая кислота и малеиновая кислота, амиды и нитрилы этиленово ненасыщенных карбоновых кислот, предпочтительно акриламид и акрилонитрил, моно- и диэфиры фумаровой кислоты и малеиновой кислоты, такие как их диэтиловый и диизопропиловый эфиры, а также ангидрид малеиновой кислоты, этиленово ненасыщенные сульфоновые кислоты, соответственно их соли, предпочтительно винилсульфоновая кислота и 2-акриламидо-2-метилпропансульфоновая кислота. В качестве других примеров можно назвать предварительно сшиваемые сомономеры, такие как этиленово полиненасыщенные сомономеры, в частности, дивиниладипат, диаллилмалеат, аллилметакрилат и триаллилцианурат, или вторично сшиваемые сомономеры, например, акриламидогликолевую кислоту (АГК), метиловый эфир метилакриламидогликолевой кислоты (МЭМАГК), N-метилолакриламид (N-МА), N-метилолметакриламид (N-MMA), N-метилолаллилкарбамат, простые алкиловые эфиры, такие как изобутоксиэфир, или эфиры N-метилолакриламида, N-метилолметакриламида и N-метилолаллилкарбамата. Пригодными для применения являются также эпоксифункциональные сомономеры, такие как глицидилметакрилат и глицидилакрилат. В качестве других примеров можно также назвать кремнийфункциональные сомономеры, такие как акрилоксипропилтри(алкокси)- и метакрилоксипропилтри(алкокси)силаны, винилтриалкоксисиланы и винилметилдиалкоксисиланы, при этом в качестве алкоксигрупп могут присутствовать, например, остатки простых эфиров метокси-, этокси- и этоксипропиленгликоля. Следует упомянуть также мономеры с гидрокси- или СО-группами, например, гидроксиалкиловые эфиры метакриловой и акриловой кислот, такие как гидроксиэтил-, гидроксипропил- или гидроксибутилакрилат либо - метакрилат, а также такие соединения, как диацетонакриламид и ацетилацетоксиэтилакрилат или метакрилат.

Примерами пригодных для применения гомо- и сополимеров являются гомополимеры винилацетата, сополимеры винилацетата с этиленом, сополимеры винилацетата с этиленом и одним или несколькими другими сложными виниловыми эфирами, сополимеры винилацетата с этиленом и эфиром акриловой кислоты, сополимеры винилацетата с этиленом и винилхлоридом, сополимеры стирола с эфиром акриловой кислоты и сополимеры стирола с 1,3-бутадиеном.

К предпочтительным относятся гомополимеры винилацетата, сополимеры винилацетата с 1-40 мас.% этилена, сополимеры винилацетата с 1-40 мас.% этилена и 1-50 мас.% одного или нескольких других сомономеров из группы сложных виниловых эфиров с 1-12 атомами углерода в карбоновокислотном остатке, таких как винилпропионат, виниллаурат, виниловые эфиры α-разветвленных карбоновых кислот с 9-13 атомами углерода, такие как продукты VeoVa9®, VeoVa10®, VeoVa11®, сополимеры винилацетата с 1-40 мас.% этилена и предпочтительно 1-60 мас.% эфира акриловой кислоты и неразветвленных или разветвленных спиртов с 1-15 атомами углерода, прежде всего н-бутилакрилата или 2-этилгексилакрилата, и сополимеры с 30-75 мас.% винилацетата, 1-30 мас.% виниллаурата или винилового эфира α-разветвленной карбоновой кислоты с 9-11 атомами углерода, а также 1-30 мас.% эфира акриловой кислоты и неразветвленных или разветвленных спиртов с 1-15 атомами углерода, прежде всего н-бутилакрилата или 2-этилгексилакрилата, которые дополнительно содержат еще 1-40 мас.% этилена, и сополимеры винилацетата с 1-40 мас.% этилена и 1-60 мас.% винилхлорида, при этом такие полимеры могут дополнительно содержать еще и вышеназванные вспомогательные мономеры в указанных количествах, а указанные в мас.% значения, определяющие содержание того или иного компонента в составе соответствующего сополимера, в сумме в каждом случае составляют 100 мас.%.

Предпочтительны также полимеры эфиров (мет)акриловой кислоты, такие как сополимеры н-бутилакрилата или 2-этилгексилакрилата, либо сополимеры метилметакрилата и н-бутилакрилата и/или 2-этилгексилакрилата и необязательно этилена, сополимеры стирола и эфира акриловой кислоты с одним или несколькими мономерами, выбранными из группы, включающей метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат и 2-этилгексилакрилат, сополимеры винилацетата и эфира акриловой кислоты с одним или несколькими мономерами, выбранными из группы, включающей метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, 2-этилгексилакрилат и необязательно этилен, сополимеры стирола с 1,3-бутадиеном, при этом такие полимеры дополнительно могут содержать еще и вышеназванные вспомогательные мономеры в указанных количествах, а указанные в мас.% значения, определяющие содержание того или иного компонента в составе соответствующего сополимера, в сумме в каждом случае составляют 100 мас.%.

Мономеры, соответственно массовое содержание мономеров выбирают при этом с таким расчетом, чтобы температура стеклования Тс, как правило, находилась в интервале от -50 до +50°С, предпочтительно от -30 до +40°С. Температуру стеклования Тс полимеров можно определять обычным путем методом дифференциальной сканирующей калориметрии (ДСК). Приближенные значения температуры стеклования также можно предварительно рассчитать по уравнению Фокса (Fox). В соответствии с методикой Фокса (Fox T.G., Bull. Am. Physics Soc. 1,3, 1956, с.123) температуру стеклования можно рассчитать по следующей формуле: 1/Тс=x1/Tc1+x2/Тс2+...+xn/Тcn, где xn обозначает массовую долю (мас.%/100) мономера n, a Tcn обозначает выраженную в градусах Кельвина температуру стеклования гомополимера мономера n. Значения температуры стеклования для гомополимеров приведены в справочнике Polymer Handbook, 2-е изд., изд-во J. Wiley & Sons, New York, 1975.

Гомо- и сополимеры получают по методу эмульсионной полимеризации, при этом, однако, начальная температура полимеризации, как правило, не должна превышать 100°С, и для достижения по меньшей мере 60%-ной, предпочтительно более чем 70%-ной, особенно предпочтительно более чем 80%-ной суммарной степени превращения полимеризацию проводят при температуре в интервале от 100 до 140°С.

Полимеризацию инициируют с помощью обычно используемых при эмульсионной полимеризации растворимых в воде инициаторов или комбинаций окислительно-восстановительных инициаторов. Примерами растворимых в воде инициаторов являются натриевые, калиевые и аммониевые соли пероксодисерной кислоты, пероксид водорода, трет-бутилпероксид, трет-бутилгидропероксид, пероксодифосфат калия, трет-бутилпероксопивалат, кумолгидропероксид, изопропилбензолмоногидропероксид, азобисизобутиронитрил. Указанные инициаторы обычно используют в количестве от 0,001 до 0,02 мас.%, предпочтительно от 0,001 до 0,01 мас.%, в каждом случае в пересчете на общую массу мономеров.

В качестве окислительно-восстановительных инициаторов применяют комбинации вышеназванных инициаторов в сочетании с восстановителями. Пригодными для применения восстановителями являются сульфиты и бисульфиты щелочных металлов и аммония, например, сульфит натрия, производные сульфоксиловой кислоты, такие как формальдегидсульфоксилаты цинка или щелочных металлов, например, гидроксиметансульфинат натрия, и аскорбиновая кислота. Количество используемого для этих целей восстановителя обычно составляет от 0,001 до 0,03 мас.%, предпочтительно от 0,001 до 0,015 мас.%, в каждом случае в пересчете на общую массу мономеров.

Для регулирования молекулярной массы в ходе полимеризации можно применять так называемые регуляторы роста цепи. При использовании таких регуляторов роста цепи их количество обычно составляет от 0,01 до 5,0 мас.% в пересчете на полимеризуемые мономеры, при этом их вводят в реакционную систему отдельно или же в предварительно смешанном с остальными реагентами виде. В качестве примеров таких веществ можно назвать н-додецилмеркаптан, трет-додецилмеркаптан, меркаптопропионовую кислоту, метиловый эфир меркаптопропионовой кислоты, изопропанол и ацетальдегид.

Для стабилизации полимеризационной смеси к ней можно добавлять предлагаемую в изобретении смесь поливиниловых спиртов а) и б). Вместе с тем полимеризацию можно проводить также в присутствии других защитных коллоидов.

К таким защитным коллоидам относятся поливиниловые спирты, поливинилацетали, поливинилпирролидоны, полисахариды в водорастворимой форме, такие как крахмалы, например, амилоза и амилопектин, целлюлозы и их карбоксиметильные, метальные, гидроксиэтильные и гидроксипропильные производные, белки, такие как казеин или казеинат, соевый белок, желатин, лигнинсульфонаты, синтетические полимеры, такие как поли(мет)акриловая кислота, сополимеры (мет)акрилатов и карбоксифункциональных сомономерных звеньев, поли(мет)акриламид, поливинилсульфоновые кислоты и их водорастворимые сополимеры, меламинформальдегидсульфонаты, нафталинформальдегидсульфонаты, сополимеры стирола, малеиновой кислоты и винилового эфира малеиновой кислоты.

Предпочтительными для применения в предусмотренных изобретением целях являются частично или полностью смыленные поливиниловые спирты со степенью гидролиза от 80 до 100 мол.%, прежде всего частично омыленные поливиниловые спирты со степенью гидролиза от 80 до 95 мол.%, и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 1 до 30 мПа·с (метод определения вязкости с помощью вискозиметра Гепплера при температуре 20°С). Предпочтительны также частично омыленные гидрофобно модифицированные поливиниловые спирты со степенью гидролиза от 80 до 95 мол.% и с вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 1 до 30 мПа·с. В качестве примеров подобных поливиниловых спиртов при этом можно назвать частично омыленные сополимеры винилацетата с гидрофобными сомономерами, такими как изопропенилацетат, винилпивалат, винилэтилгексаноат, виниловые эфиры насыщенных α-разветвленных монокарбоновых кислот с 5 или 9-11 атомами углерода, диалкилмалеинаты и диалкилфумараты, такие как диизопропилмалеинат и диизопропилфумарат, винилхлорид, простые винилалкиловые эфиры, такие как винилбутиловый эфир, олефины, такие как этен и децен. На долю гидрофобных звеньев предпочтительно приходится от 0,1 до 10 мас.% в пересчете на общую массу частично смыленного поливинилового спирта. Указанные поливиниловые спирты можно также применять в виде их смесей.

К наиболее предпочтительным относятся поливиниловые спирты со степенью гидролиза от 85 до 94 мол.% и вязкостью, определенной с помощью вискозиметра Гепплера в 4%-ном водном растворе, от 3 до 15 мПа·с (метод определения вязкости с помощью вискозиметра Гепплера при температуре 20°С). Указанные защитные коллоиды можно получать по известным специалистам методам и добавлять их при полимеризации в количестве, обычно составляющем в общей сложности от 1 до 20 мас.% в пересчете на общую массу мономеров.

При проведении полимеризации в присутствии эмульгаторов их количество составляет от 1 до 5 мас.% в пересчете на массу мономеров. Пригодными для использования эмульгаторами являются как анионо- и катионоактивные, так и неионоактивные эмульгаторы, например, анионогенные ПАВ, такие как алкилсульфаты с длиной цепи от 8 до 18 атомов углерода, сульфаты простых алкиловых или алкилариловых эфиров, содержащие от 8 до 18 атомов углерода в гидрофобном остатке и до 40 этилен- или пропиленоксидных звеньев, алкил- или алкиларилсульфонаты с 8-18 атомами углерода, эфиры и полуэфиры сульфоянтарной кислоты и одноатомных спиртов или алкилфенолов, либо неионогенные ПАВ, такие как простые алкилполигликолевые эфиры или простые алкиларилполигликолевые эфиры с 8-40 этиленоксидными звеньями. Предпочтительно, однако, проводить полимеризацию в отсутствие эмульгаторов.

По завершении полимеризации остаточные мономеры можно удалять с помощью известных методов дополнительной полимеризации, обычно путем инициируемой катализатором окисления-восстановления дополнительной полимеризации. Остатки летучих мономеров можно также удалять путем дистилляции, предпочтительно при пониженном давлении, и при необходимости при пропускании через систему или над системой инертных газов-носителей, таких как воздух, азот или водяные пары. Содержание твердого вещества в получаемых таким путем водных дисперсиях составляет от 30 до 75 мас.%, предпочтительно от 50 до 60 мас.%.

При полимеризации, проводимой в присутствии других защитных коллоидов, предлагаемую в изобретении смесь поливиниловых спиртов а) и б) целесообразно добавлять перед сушкой.

Для получения редиспергируемых в воде полимерных порошков водные дисперсии, при необходимости после добавления к ним защитных коллоидов в качестве способствующих сушке вспомогательных агентов, сушат, например, путем сушки в псевдоожиженном слое, сублимационной сушки или распылительной сушки. Предпочтительно сушить дисперсии путем распылительной сушки. Распылительную сушку проводят в обычных предназначенных для этих целей установках, при этом для распыления дисперсий можно использовать одно-, двух- или многокомпонентные форсунки либо центробежные распылители. Температуру на выходе в зависимости от типа установки, температуры стеклования смолы и требуемой степени сушки обычно выбирают в диапазоне от 45 до 120°С, предпочтительно от 60 до 90°С.

Способствующий сушке вспомогательный агент, которым также является защитный коллоид, обычно применяют в количестве от 3 до 30 мас.% в пересчете на количество полимерных компонентов дисперсии. Иными словами, общее содержание защитного коллоида до процесса сушки должно составлять от 3 до 30 мас.%, предпочтительно от 5 до 20 мас.%, в каждом случае в пересчете на количество полимеров.

В случае полимеризации, проводившейся с использованием предлагаемой в изобретении смеси поливиниловых спиртов а) и б), в качестве способствующих сушке вспомогательных агентов при определенных условиях могут использоваться и другие защитные коллоиды. Такими способствующими сушке вспомогательными агентами могут служить частично омыленные поливиниловые спирты, поливинилпирролидоны, полисахариды в водорастворимой форме, такие как крахмалы (амилоза и амилопектин), целлюлоза и ее карбоксиметильные, метальные, гидроксиэтильные и гидроксипропильные производные, белки, такие как казеин или казеинат, соевый белок, желатин, лигнинсульфонаты, синтетические полимеры, такие как поли(мет)акриловая кислота, сополимеры (мет)акрилатов с карбоксифункциональными мономерными звеньями, поли(мет)акриламид, поливинилсульфоновые кислоты и их растворимые в воде сополимеры, меламинформальдегидсульфонаты, нафталинформальдегидсульфонаты, сополимеры стирола, малеиновой кислоты и винилового эфира малеиновой кислоты. В качестве способствующих сушке вспомогательных агентов предпочтительно использовать только поливиниловые спирты, которые одновременно являются и предпочтительными защитными коллоидами.

При распылении в систему целесообразно, как было установлено, добавлять пеногаситель в количестве, достигающем максимум 1,5 мас.% в пересчете на количество основного полимера. К полученным порошкам для повышения их стабильности при хранении за счет повышения стойкости к слеживанию, что относится прежде всего к порошкам с низкой температурой стеклования, можно добавлять обычное средство против слеживания (обозначаемое также как средство против спекания) в количестве предпочтительно до 30 мас.% в пересчете на общую массу полимерных компонентов. В качестве примеров таких обычных средств против слеживания можно назвать карбонат кальция, соответственно магния, тальк, гипс, кремниевую кислоту, каолины и силикаты с крупностью частиц преимущественно от 10 нм до 10 мкм.

Вязкость распыляемого исходного материала устанавливают регулированием содержания в нем твердого вещества с таким расчетом, чтобы ее значение составляло менее 500 мПа·с (вязкость по Брукфилду при 20 оборотах и 23°С), предпочтительно менее 250 мПа·с. Содержание твердого вещества в распыляемой дисперсии составляет более 35%, предпочтительно более 40%.

Для улучшения эксплуатационно-технических характеристик к дисперсии при распылении можно добавлять и другие добавки. К таким присутствующим в предпочтительных вариантах осуществления изобретения компонентам, входящим в состав диспергируемых порошков, относятся, например, пигменты, наполнители, стабилизаторы пены и гидрофобизаторы.

Способ получения предлагаемых в изобретении диспергируемых порошков путем радикальной полимеризации в водной среде и последующей сушки полученной таким путем дисперсии отличается тем, что в процессе полимеризации и/или перед сушкой к водной дисперсии добавляют предлагаемый в изобретении защитный коллоид.

Предлагаемые в изобретении редиспергируемые в воде, стабилизированные защитным коллоидом диспергируемые порошки могут применяться в типичных для них областях и целях. Так, например, они могут использоваться в продуктах строительной химии, необязательно в сочетании с гидравлически схватывающимися вяжущими, такими как цемент (портландцемент, глиноземистый цемент, трассовый цемент, шлакопортландцемент, магнезиальный цемент, фосфатный цемент), гипс и жидкое стекло, в производстве строительных клеев, прежде всего клея для приклейки плиток и теплозащитного клея, штукатурки, шпаклевки, шпаклевок для полов, составов для нанесения отделочных, выравнивающих и защитных покрытий, гидроизоляционных суспензий, растворов для расшивки швов и красок. Предпочтительно применять их в растворах для торкретирования и шприцбетоне, используемых в надземном и подземном строительстве, а также для облицовки туннелей.

Примеры

Исходной дисперсией служила полученная с использованием 6 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 4 мПа·с дисперсия сополимера винилацетата и этилена с Тс, равной -7°С.

Порошки

Порошки получали после добавления поливинилового спирта. Затем дисперсию распыляли с помощью двухкомпонентной форсунки. В качестве распыляющего компонента использовали предварительно сжатый до 4 бар воздух, а образующиеся при этом капли сушили нагретым до 125°С воздухом в прямоточном режиме. К полученному таким путем сухому порошку добавляли 10 мас.% карбоната кальция-магния в качестве коммерчески доступного средства против слеживания.

Порошок Р1 (согласно изобретению)

Исходную дисперсию смешивали с 2 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 2 мПа·с, а также с 3 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 13 мПа·с и с 2 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 4 мПа·с.

Доля (в мас.%) поливинилового спирта с вязкостью μ1 составляла 15,4%.

Вязкость μw равнялась 5,8 мПа·с.

Порошок Р2 (согласно изобретению)

Исходную дисперсию смешивали с 5 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 2 мПа·с, а также с 3 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 13 мПа·с и с 2 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 4 мПа·с.

Доля (в мас.%) поливинилового спирта с вязкостью μ1 составляла 31,3%.

Вязкость μw, равнялась 5,1 мПа·с.

Порошок V3 (сравнительный)

Исходную дисперсию смешивали с 12 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 2 мПа·с, а также с 3 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 13 мПа·с и с 2 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 4 мПа·с.

Доля (в мас.%) поливинилового спирта с вязкостью μ1 составляла 52,2%.

Вязкость μw равнялась 4,1 мПа·с.

Порошок V4 (сравнительный)

Исходную дисперсию смешивали с 2 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 2 мПа·с, а также с 5 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 13 мПа·с и с 2 мас.% поливинилового спирта со степенью омыления 88 мол.% и вязкостью по вискозиметру Гепплера 4 мПа·с.

Доля (в мас.%) поливинилового спирта с вязкостью μ1 составляла 13,3%.

Вязкость μw равнялась 6,7 мПа·с.

Испытания

Полученные порошки испытывали на их свойства, перерабатываемость в составе гидроизоляционной суспензии и сцепление с пенополистиролом.

Определение прочности слежавшегося порошка (ПСП)

Для определения прочности слежавшегося порошка диспергируемый порошок помещали в железную трубку с винтовым соединением, а затем к порошку прикладывали давление, создаваемое металлическим плунжером. Порошок выдерживали под действием нагрузки в сушильном шкафу в течение 16 ч при 50°С. После охлаждения до комнатной температуры порошок извлекали из трубки и качественно оценивали его стойкость к слеживанию путем раздавливания спрессованного из него блока. Стойкость к слеживанию классифицировали следующим образом:

Определение характеристик отстаивания (ХО)

Характеристики отстаивания повторно приготовленной дисперсии служат мерой редиспергируемости порошка. Дисперсии порошка с его содержанием, равным 50 мас.%, приготавливали путем его повторного диспергирования в воде при воздействии высоких сдвиговых усилий.

После этого характеристики отстаивания определяли с использованием разбавленных повторно приготовленных дисперсий (с содержанием твердого вещества 0,5 мас.%), для чего 100 мл такой дисперсии помещали в градуированную трубку и определяли высоту отстоявшегося слоя твердого вещества. Высоту отстоявшегося слоя твердого вещества в миллиметрах измеряли через 24 ч. Значения, превышающие 7 мм, свидетельствуют о неудовлетворительной редиспергируемости порошка.

Определение прочности сцепления с пенополистиролом при растяжении для модифицированного редиспергируемыми порошками цементного клея (ПСР)

Показатели прочности сцепления с пенополистиролом при растяжении (в % вырыва) определяли на клее следующего состава (содержание полимера 3%):

Показатели прочности сцепления при растяжении определяли при выдержке в следующих условиях:

7С/21 В: выдержка в течение 7 дней в воздушно-сухой среде (С) и в течение 21 дня во влажной среде (В)

Определение перерабатываемости (ПР) цементной гидроизоляционной суспензии

Перерабатываемость цементной гидроизоляционной суспензии качественно определяли на ее следующем составе:

Результаты испытаний прочности слежавшегося порошка, определения характеристик отстаивания, прочности сцепления при растяжении и перерабатываемости редиспергируемых порошков представлены в таблице 1

*согласно изобретению.

Приведенные в таблице 1 данные свидетельствуют о том, что порошковые свойства предлагаемых в изобретении продуктов Р1 и Р2 не подвержены никакому отрицательному влиянию, а их эксплуатационно-технические характеристики удается улучшить.

Изобретение относится к полимерным диспергируемым порошкам, стабилизированным защитным коллоидом, содержащим, (а) по меньшей мере, один поливиниловый спирт с вязкостью μ1 по вискозиметру Гепплера максимум 3 мПа·с, и (б) по меньшей мере, один поливиниловый спирт с вязкостью μ2 по вискозиметру Гепплера от 4 до 25 мПа·с, причем значение взвешенной вязкости μц защитного коллоида по вискозиметру Гепплера составляет максимум 6 мПа·с. Настоящее изобретение также относится к способу получения таких полимерных диспергируемых порошков, к их применению в продуктах строительной химии в сочетании с гидравлически схватывающимися связующими, например цементом, гипсом и жидким стеклом, к применению в производстве строительных клеев, штукатурок, шпаклевок и т.п., а также к применению в растворах для торкретирования и шприцбетоне, используемых в надземном и подземном строительстве, а также для облицовки туннелей. Задачей изобретения является получение диспергируемых порошков, которые при их применении в больших количествах обладали бы хорошей перерабатываемостью. Поставленная задача решается за счет того, что заявленные диспергируемые порошки содержат для их стабилизации смесь низко- и высоковязких поливиниловых спиртов, в результате чего порошки обладают улучшенными свойствами, положительно влияющими на их перерабатываемость, такими как стойкость к слеживанию, прочность сцепления при растяжении, например с полистиролом, редиспергируемость и текучесть. 5 н. и 5 з.п. ф-лы, 1 табл.

а) по меньшей мере один поливиниловый спирт с вязкостью μ1 по вискозиметру Гепплера максимум 3 мПа·с и

б) по меньшей мере один поливиниловый спирт с вязкостью μ2 по вискозиметру Гепплера от 4 до 25 мПа·с,

а значение взвешенной вязкости μц защитного коллоида по вискозиметру Гепплера составляет максимум 6 мПа·с.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Кран управления для двухстороннего пневмопривода | 1982 |

|

SU1110978A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление к вальцам для обработки полимерных материалов | 1982 |

|

SU1065224A1 |

| СТАБИЛИЗИРОВАННЫЕ ЗАЩИТНЫМ КОЛЛОИДОМ СОПОЛИМЕРЫ ВИНИЛОВОГО ЭФИРА С ЭТИЛЕНОМ И ОБЛАДАЮЩИЕ ЭЛАСТИЧНОСТЬЮ И ГИБКОСТЬЮ МОДИФИЦИРОВАННЫЕ ПЛАСТМАССАМИ СОСТАВЫ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ | 1997 |

|

RU2166514C2 |

Авторы

Даты

2008-11-27—Публикация

2006-11-16—Подача