Область техники, к которой относится изобретение

Изобретение относится к резьбовому соединению труб для нефтяной скважины, которая обычно используется для разведки и добычи нефти или газа, в частности, относится к резьбовому соединению труб для нефтяной скважины, предпочтительно для насосно-компрессорных труб.

Уровень техники

Резьбовые соединения широко используются для соединения стальных труб, применяемых в установках нефтяной промышленности, таких как насосно-компрессорные трубы нефтяных скважин. В последнее время скважины для сырой нефти или природного газа располагаются на все большей глубине, и увеличивается количество горизонтальных и наклонно-направленных скважин для вертикальных скважин и, следовательно, среда для бурения и добычи стала более суровой. Кроме того, увеличивается количество скважин, расположенных в чрезвычайно «тяжелых» средах, таких как океаны и населенные области, и, следовательно, от резьбовых соединений требуются многообразные рабочие характеристики, в том числе прочность на сжатие, прочность на изгиб, герметичность при внешних давлениях (сопротивление внешнему давлению) и т.п. Обычно при соединении стальных труб, используемых при разведке и добыче нефти или газа, используется стандартное резьбовое соединение, которое оговорено в стандарте API (Американский институт нефти). Тем не менее, упомянутое выше многообразие нужных рабочих характеристик увеличило количество случаев использования специальных резьбовых соединений, которые обладают высокими рабочими характеристиками и которые называются «премиальными соединениями», а также постоянно увеличивается потребность в улучшении рабочих характеристик премиальных соединений.

Премиальное соединение обычно представляет собой соединение, которое содержит: скошенные резьбы, участки уплотнения (в частности, участки уплотнения с контактом металлов); и плечевые участки (более конкретно, плечевые участки для крутящего момента). Таким образом, премиальное соединение является соединением со сцеплением, которое соединяет элементы с наружной резьбой, выполненные на концах труб (здесь и далее называемые «ниппельная часть трубы»), и элемент с внутренней резьбой (здесь и далее называемый «муфтой»), соединяемый с каждой ниппельной частью труб для их соединения друг с другом. Скошенные резьбы важны для надежного закрепления соединения. Контакт металлов муфты и ниппелых частей труб образует между ними участки уплотнения, обеспечивающие герметичность соединения. Плечевые участки образуют поверхности, которые выполняют функцию заглушек по завершении соединения.

Упомянутое выше увеличение глубины скважины увеличивает количество случаев, требующих насосно-компрессорных труб для нефтяных скважин, способных работать в среде с высокой температурой и под высоким давлением. При проектировании скважин наблюдается тенденция, когда внешний диаметр насосно-компрессорной трубы для вытягивания добываемого флюида (сырой нефти, природного газа или подобного) является достаточно малым, и для улучшения производительности уменьшают толщину стенок насосно-компрессорных труб для увеличения внутреннего диаметра насосно-компрессорных труб, через которые проходит флюид.

Было предложено несколько технологий для удовлетворения потребности в резьбовом соединении, которое обладает высокой сопротивляемостью и герметичностью даже при больших сжимающих нагрузках. Например, известна технология по патенту JP 4257707, согласно которой отношение площади поперечного сечения поверхности контакта плечевого участка на стороне муфты (площадь области, полученной в ортогональной проекции поверхности контакта на поверхность, перпендикулярную оси насосно-компрессорных труб) к площади поперечного сечения необработанной трубки ниппельной части трубы (площадь поперечного сечения несформированного ниппельного участка стальной трубы ее на конце) установлено равным заранее заданному значению (0,5) или более.

Раскрытие изобретения

Техническая задача

Значение, вычисленное на основе математического выражения, оговоренного в API 5CТ, используется в качестве внешнего давления при испытании с целью оценки герметичности резьбового соединения, нужной для ISO 13679:2002. В испытании насосно-компрессорной трубы, ниппельная часть которой имеет внешний диаметр 114,3 мм (4,5 дюйма или 4,5′′) или менее, параметр WT/OD, который является отношением толщины (WT) стенки и внешнего диаметра (OD), становится сравнительно большим. Соответственно, такой насосно-компрессорной трубе нужно обладать герметичностью при внешнем давлении, которое больше внешнего давления, которым необходимо обладать насосно-компрессорной трубе с ниппельной частью, имеющей внешний диаметр больше 114,3 мм.

С другой стороны, насосно-компрессорная труба, в общем, имеет малую толщину стенки, следовательно, толщина переднего участка становится малой, при этом существует склонность к тому, что также будет мала площадь поперечного сечения плечевого участка (площадь области, полученной в ортогональной проекции поверхности контакта на поверхность, перпендикулярную центральной оси насосно-компрессорной трубы). Эта склонность может стать причиной некоторой проблемы в форме пластичной деформации переднего участка во время выполнения резьбового соединения. Эту задачу трудно решить с помощью технологии, описанной в документе JP 4257707. Далее, такой обычной технологии по-прежнему недостаточно с точки зрения предотвращения возникновения так называемого «задира», который является захватом, имеющим место во время выполнения резьбового соединения или во время развинчивания соединения.

Настоящее изобретение было предложено с учетом упомянутых выше обстоятельств и задача настоящего изобретения состоит в том, чтобы предложить резьбовое соединение для насосно-компрессорных труб для нефтяных скважин, которое обладает, даже в случае, когда резьбовое соединение для насосно-компрессорных труб для нефтяных скважин является резьбовым соединением для насосно-компрессорных труб с малой толщиной стенок, достаточной герметичностью (достаточной герметичностью относительно внешнего давления) при приложении внешнего давления к резьбовому соединению благодаря сдерживанию пластичной деформации переднего участка при испытании герметичности и достаточному сопротивлению задиру во время выполнения и развинчивания резьбового соединения в испытании, осуществляемом в соответствии с ISO 13679:2002.

Решение задачи

Для решения упомянутой выше задачи были проведены обширные исследования, в результате которых было разработано резьбовое соединение насосно-компрессорных труб для нефтяных скважин, которое содержит ниппельную часть трубы, имеющую передний участок на конце наружной резьбы, и муфту с внутренней резьбой, взаимодействующей с наружной резьбой ниппельной части трубы посредством соответствующего зацепления, причем муфта имеет участки, направленные навстречу указанному переднему участку ниппельной части трубы.

Согласно изобретению на конце переднего участка ниппельной части трубы имеется торец, контактирующий с обращенным ему навстречу в осевом направлении упором на муфте;

внешняя поверхность переднего участка ниппельной части трубы выполнена выступающей изогнутой, а внутренняя поверхность муфты выполнена сужающейся с углом θ наклона относительно осевого направления,

внешняя поверхность переднего участка ниппеля и внутренняя поверхность муфты выполнены с возможностью контакта металла по металлу друг с другом в радиальном направлении во время выполнения соединения, образуя тем самым герметичную для флюида конструкцию,

при этом параметры резьбового соединения при отношении расстояния Ls от конечной точки ниппельной части трубы до точки уплотнения, положение которой определено местом, в котором при контакте торца ниппельной части трубы с упором в муфте предельное перекрытие участков уплотнения ниппельной части трубы и муфты максимально в радиальном направлении, к длине Ln переднего участка ниппельной части трубы, равным Ls/Ln = 0,2 – 0,6, удовлетворяют следующим формулам:

(Ds12 – Ds02)/(D12 – D02) ≥ 0,30;

tg θ > (ΔD + δ)/[2(Lt – Ls)], где

Ds1 – диаметр в дюймах наружного конца поверхности контакта торца ниппельной части трубы с упором в муфте;

Ds0 – диаметр в дюймах внутреннего конца поверхности контакта торца ниппельной части трубы с упором в муфте;

D1 – внешний диаметр в дюймах несформованного участка ниппельной части трубы, в дюймах;

D0 – внутренний диаметр в дюймах несформованного участка ниппельной части трубы, в дюймах;

θ: – угол наклона в градусах участка уплотнения муфты;

ΔD – разность ΔD = Dn – Dsp в дюймах внешнего диаметра Dn соединительного участка переднего участка ниппельной части трубы и внешнего диаметра Dsp точки уплотнения;

δ – величина в дюймах натяга в уплотнении, равная предельному перекрытию по диаметру участков уплотнения ниппельной части трубы и муфты в позиции точки уплотнения;

Lt – расстояние в дюймах в осевом направлении от конечного положения сужающейся части уплотнения муфты до конечной точки ниппельной части трубы;

Ls – расстояние в дюймах от конечной точки ниппельной части трубы до точки уплотнения;

Ln – длина в дюймах переднего участка ниппельной части трубы.

Предпочтительно в таком резьбовом соединении внешний диаметр ниппельной части трубы составляет 114,3 мм или менее, а длина Ln составляет 5,08 мм или более.

Полезные свойства изобретения

В соответствии с настоящим изобретением, даже когда резьбовое соединение для насосно-компрессорных труб для нефтяных скважин выполнено как резьбовое соединение для насосно-компрессорных труб с малой толщиной стенок, возможно предотвратить возникновение задира во время выполнения и развинчивания соединения при испытании, осуществляемом в соответствии с ISO 13679:2002. Далее, в ходе испытания герметичности может быть сдержана пластичная деформация, таким образом, при приложении внешнего давления к резьбовому соединению достигается достаточная герметичность (достаточная герметичность относительно внешнего давления).

Изобретение поясняется чертежами.

Краткое описание чертежей

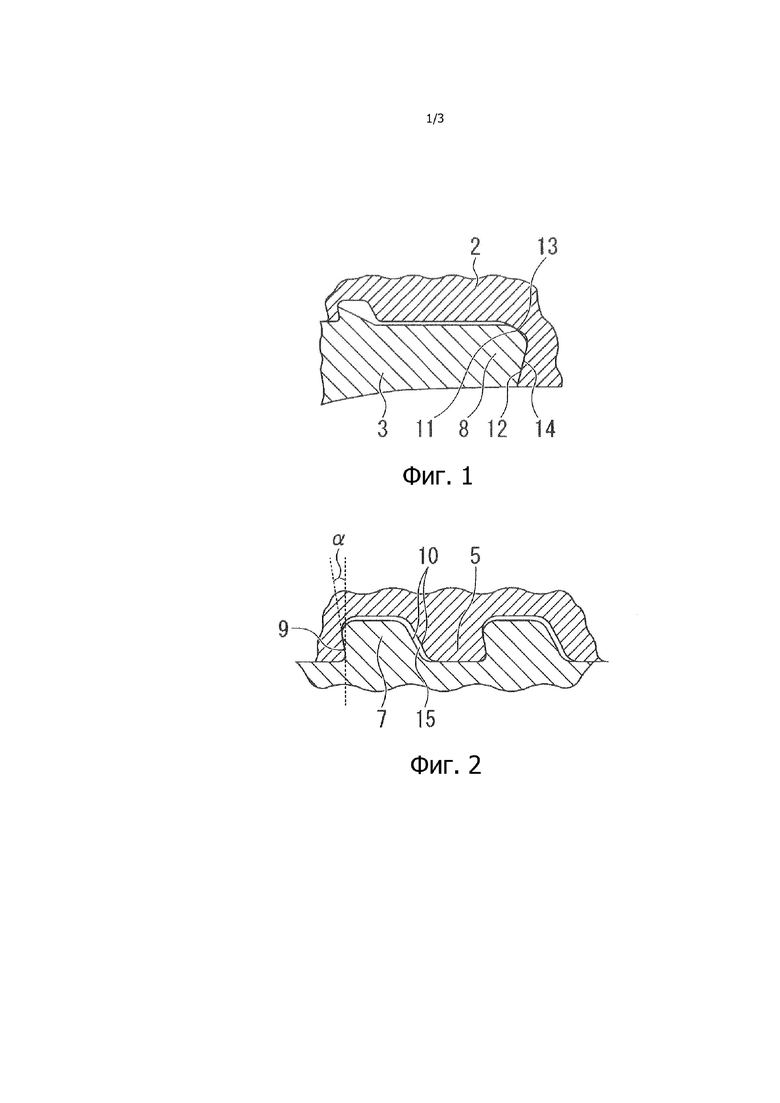

На фиг. 1 схематично показано передний участок премиального соединения насосно-компрессорных труб для нефтяных скважин, в соответствии с изобретением;

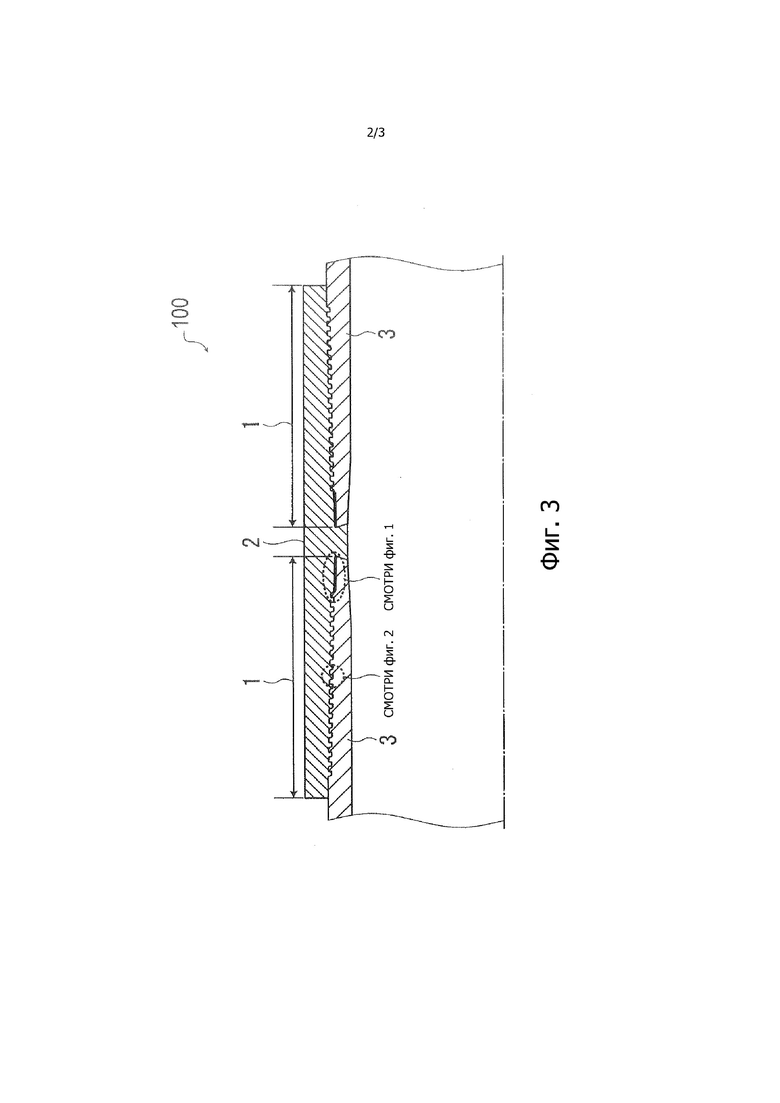

фиг. 2 схематично показаны резьбовые участки премиального соединения насосно-компрессорных труб для нефтяных скважин, в соответствии с изобретением;

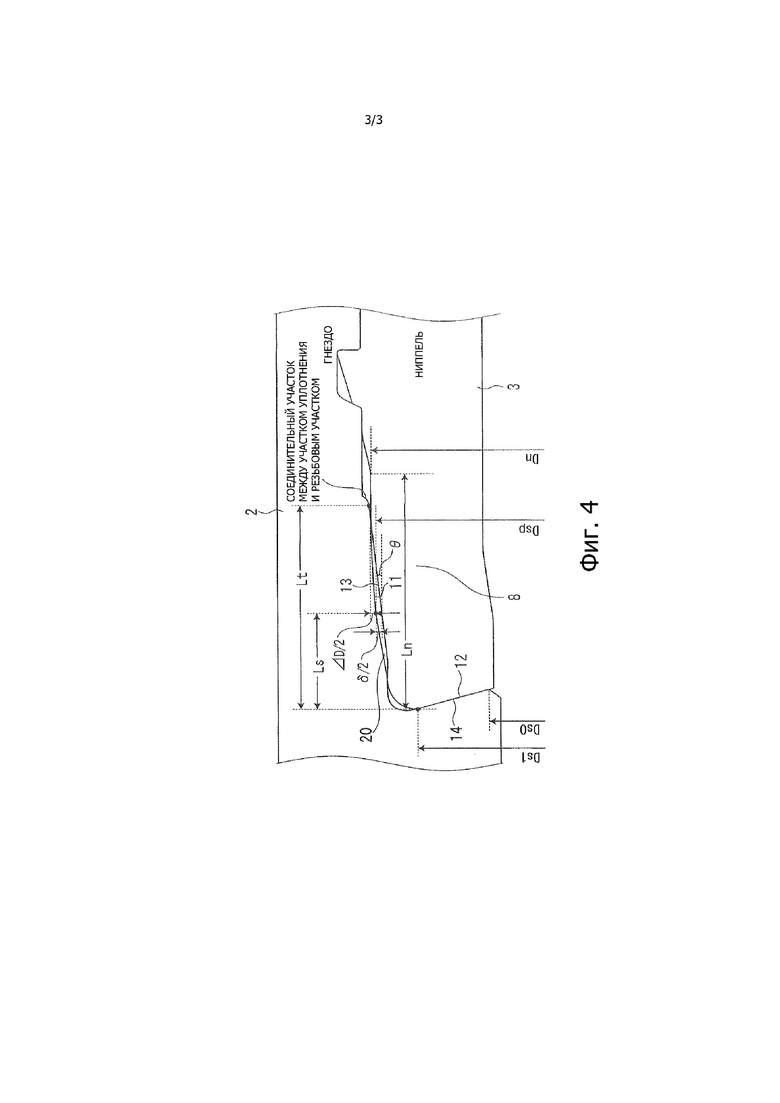

фиг. 3 схематично показан весь участок премиального соединения насосно-компрессорных труб для нефтяных скважин в соответствии с изобретением;

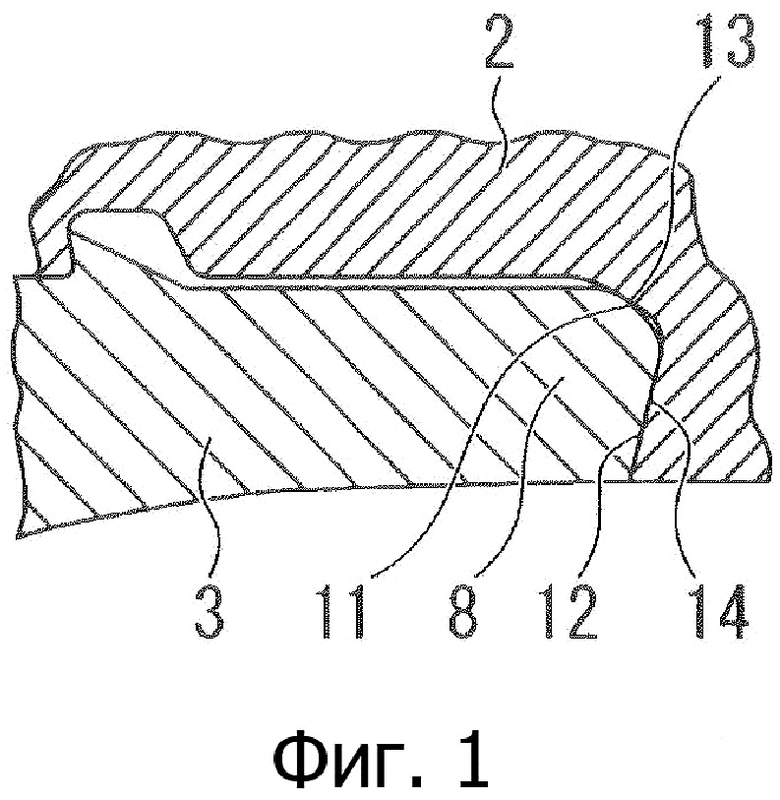

фиг. 4 схематично показано резьбовое соединение с радиальным уплотнением с указанием параметров, используемых при описании изобретения.

Варианты осуществления изобретения

Далее, изобретение будет описано сначала со ссылками на фиг. 1 – 3, а его технические особенности более подробно будут описаны со ссылкой на фиг. 4.

На фиг. 1 – 3 схематично показано премиальное соединение насосно-компрессорных труб для нефтяных скважин, которое представляет технологию, резьбового соединения насосно-компрессорных труб для нефтяных скважин в соответствии с настоящим изобретением. На этих фигурах резьбовое соединения круглой трубы показано в сечении (в сечении плоскостью, проходящей по оси насосно-компрессорных труб). Резьбовое соединение 100 содержит ниппельную часть 3 трубы и соответствующую ниппельным частям 3 трубы муфту 2. Ниппельная часть 3 трубы содержит наружную резьбу 7 на своей внешней поверхности и передний участок 8 (также называемый носиком) определенной длины, который расположен рядом с наружной резьбой 7 со стороны конца ниппельной части 3 трубы и который не содержит резьбы. Передний участок 8 содержит участок 11 уплотнения (более конкретно, участок уплотнения с контактом металлов), расположенный на наружном краю поверхности переднего участка, и торец 12 на конце переднего участка. На внутренней поверхности муфты 2 выполнена внутренняя резьба 5, а также имеются участок 13 уплотнения и упор 14. Внутренняя резьба 5 находится в зацеплении с наружной резьбой 7 ниппельной части 3 трубы, участок 13 уплотнения муфты контактирует с участком 11 уплотнения ниппельной части 3 трубы, а упор 14 контактирует с торцом 12 ниппельной части 3 трубы.

В технологии резьбового соединения насосно-компрессорных труб для нефтяных скважин резьбовое соединение содержит участок 11 уплотнения на конце ниппельной части 3 трубы. Желательных параметров уплотнения можно добиться путем приложения к участку 11 уплотнения надлежащего завинчивающего крутящего момента. Тем не менее, на завинчивающий крутящий момент влияют условия смазки, свойства поверхности и т.п. Известно резьбовое соединение, слабо зависящее от условий смазки, свойств поверхности и т.п., в котором используется радиальное уплотнение, что относительно увеличивает радиально направленную составляющую давления в уплотняющем контакте (далее называется резьбовым соединением с радиальным уплотнением). Резьбовое соединение с радиальным уплотнением по существу совпадает указанным резьбовым соединением, но при этом участок уплотнения выполнен на конце ниппельной части трубы относительно такой точки, чтобы участок уплотнения находился в позиции, отличной от торца. Тем не менее, достоинство резьбового соединения с радиальным уплотнением заключается в том, что давление в уплотняющем контакте незначительно уменьшается при приложении резьбовому соединению осевой растягивающей нагрузки.

На фиг. 2 символом α обозначен угол опорной стороны. Угол α опорной стороны представляет собой угол между боковой опорной поверхностью 9 резьбы и плоскостью, перпендикулярной центральной оси насосно-компрессорной трубы. Когда внутренний конец боковой опорной поверхности 9 резбы на ниппельной части трубы расположен ближе к концу ниппельной части трубы относительно положения внешнего конца этой поверхности 9, как показано на фиг. 2, угол α является отрицательным (например, α = –5° или около того). В противоположном случае, угол α является положительным (например, α = 5°). Когда угол α не является ни отрицательным, ни положительным, то он равен 0 (α = 0°). Зазор 15 резьбы определен как расстояние между боковой направляющей поверхностью 10 на резьбе ниппельной части трубы и боковой направляющей поверхностью 10 на резьбе муфты (расстояние между боковыми направляющими поверхностями в центральной позиции в направлении высоты резьбы), когда боковая опорная поверхность ниппеля и боковая опорная поверхность гнезда контактируют друг с другом.

На фиг. 4 схематично показано резьбовое соединение с радиальным уплотнением с указанием параметров, используемых в настоящем изобретении. На фиг. 4 части, идентичные или соответствующие частям, описанным со ссылками на фиг. 1 – 3, обозначены теми же ссылочныи позициями, а их подробное описание опущено. Резьбовое соединение с радиальным уплотнением содержит: ниппельные части 3 трубы, внешний диаметр которых D1 (который будет описан ниже) равен 114,3 мм или менее, при этом от конца наружной резьбы отходит передний участок; и муфту 2 с внутренней резьбой, взаимодействующей с наружной резьбой ниппельной части 3 трубы посредством соответствующего зацепления, причем муфта имеет участки, направленные навстречу указанным передним участкам 8 ниппельной части трубы. Расположенный на конце переднего участка 8 ниппельной части 3 трубы торец 12 контактирует с упором 14 муфты 2, который направлен навстречу плечевому участку 12 ниппельной части 3 трубы в осевом направлении. Внешняя поверхность переднего участка 8 ниппельной части 3 трубы имеет выпуклую форму, а внутренняя поверхность муфты 2, расположенная напротив внешней поверхности переднего участка 8, выполнена сужающейся относительно осевого направления с углом θ наклона (углом конусности). Как внешняя поверхность переднего участка 8 ниппельной части 3 трубы, так и внутренняя поверхность муфты 2 содержат, соответственно, участок 11 уплотнения на стороне ниппельной части трубы и участок 13 уплотнения на стороне муфты, которые при завершении соединения обеспечивают между собой контакт «металл-металл» в радиальном направлении, образуя тем самым конструкцию, которая герметична для флюида.

Изобретение желательно использовать в соединениях, в которых внешний диаметр ниппельной части трубы составляет 114,3 мм или менее. Хотя настоящее изобретение применимо к соединению с внешним диаметром ниппельной части трубы, который является описанным в API 5CT размером обсадной колонны, и который превышает 114,3 мм, даже если соединение не удовлетворяет приведенным ниже формулам (1), (2), а параметр Ls/Ln не находится в диапазоне, который соответствует настоящему изобретению, можно реализовать как герметичность относительно внешнего давления, так и сопротивление задиру. С другой стороны, если внешний диаметр ниппельной части трубы равен 114,3 мм или менее, если соединение удовлетворяет указанным формулам (1), (2), а параметр Ls/Ln находится в диапазоне, который соответствует настоящему изобретению, можно реализовать как герметичность относительно внешнего давления, так и сопротивление задиру.

На фиг. 4 диаметром Ds1 обозначен диаметр (в дюймах), который определен положением верхнего конца (конца со стороны внешнего диаметра) торцевой поверхности контакта, а диаметром Ds0 обозначен диаметр (в дюймах), который определен положением нижнего конца (конца со стороны внутреннего диаметра) торцевой поверхности контакта. Внешний и внутренний диаметры D1 и D0 (в дюймах) неформованного участка ниппельной части 3 трубы на фиг. 4 не показаны. Торцевая поверхность контакта образуется при контакте торца 12 с упором 14. Неформованный участок ниппельной части 3 трубы является областью, в которой отсутствует наружная резьба 7, и указанный неформованный участок представляет собой гладкую область трубы, в которой внешний и внутренний диаметры имеют постоянные значения вдоль оси.

Угол θ является углом наклона (в °) участка 13 уплотнения муфты 2. Dn является внешним диаметром (в дюймах) переднего участка ниппельной части 3 трубы, измеренным в месте соединения переднего участка 8 с наружной резьбой 7. Dsp является внешним диаметром (в дюймах) ниппельной части 3 трубы в позиции точки уплотнения. ΔD является разностью (в дюймах) внешнего диаметра Dn соединительного участка переднего участка ниппельной части 3 трубы и внешнего диаметра Dsp в позиции точки уплотнения (ΔD = Dn – Dsp). δ является величиной натяга в уплотнении (в дюймах). Величина натяга δ представляет собой предельное перекрытие по диаметру участков уплотнения в области 20, образованной перекрытием участка 11 уплотнения на стороне ниппельной части трубы и участка 13 уплотнения на стороне муфты. Lt обозначает (в дюймах) конечное положение сужающейся части уплотнения муфты 2 относительно конечной точки ниппельной части трубы в осевом направлении. Ls обозначает (в дюймах) положение в осевом направлении точки уплотнения относительно конечной точки ниппельной части трубы. Ln представляет собой длину (в дюймах) переднего участка.

В осевом направлении положение точки уплотнения определено местом, в котором при контакте торца 12 с упором 14 предельное перекрытие участков уплотнения 11 и 13 максимально в радиальном направлении.

Для обеспечения герметичности (в частности, герметичности в отношении внешнего давления) необходимо установить точку уплотнения в позиции, расположенной на определенном расстоянии от конца ниппельной части трубы. Более конкретно, отношение Ls/Ln составляет от 0,2 до 0,6. Предпочтительно, чтобы отношение Ls/Ln было не менее 0,3, но не более 0,5. Кроме того, предпочтительно, чтобы длина Ln переднего участка была установлена равной 0,2′′ (0,2 дюйма, 5,08 мм) или более.

Если длина Ln переднего участка установлена чрезмерно большой, трудно удовлетворить условия представленной ниже формулы (1), что приводит снижению герметичности одновременно с появлением пластичной деформации переднего участка. Предпочтительно, чтобы длина Ln переднего участка была установлена не более 1′′ (25,4 мм).

Для устранения пластичной деформации переднего участка желательно увеличить относительную площадь поперечного сечения торца ниппельной части трубы. По этой причине угол θ наклона участка уплотнения неизбежно становится малым. «Относительная площадь поперечного сечения торца ниппельной части трубы» означает отношение площади контакта торца ниппельной части трубы в ортогональной проекции поверхности этого контакта на плоскость, перпендикулярную оси трубы, к площади поперечного сечения несформованного участка трубы. Указанное отношение вычисляют с помощью математического выражения в левой части приведенной ниже формулы (1).

где

Ds1 – диаметр (в дюймах) верхнего конца торцевой поверхности контакта;

Ds0 – диаметр (в дюймах) нижнего конца торцевой поверхности контакта;

D1 – внешний диаметр (в дюймах) несформованного участка трубы;

D0 – внутренний диаметр (в дюймах) несформованного участка трубы.

Как показано на фиг. 4, резьбовое соединение обычно выполнено так, что оно содержит «соединительный участок между участком уплотнения и резьбой», соединяющий между собой участок соединения участка уплотнения и резьбовую часть ниппельной части трубы. Если величина ступеньки указанного соединительного участка является достаточно большой, на начальной стадии процесса соединения происходит контакт на этом соединительном участке, в результате чего возникает большое давление на поверхность, приводящее к задирам.

Было обнаружено, что образование задира, вызванного контактом с соединительным участком во время сборки, может быть предотвращено с одновременным устранением пластичной деформации переднего участка благодаря выполнению конструкции с параметрами, удовлетворяющими указанной выше формуле (1) и представленной ниже формуле (2).

где

θ – угол (°) навклона участка уплотнения муфты;

ΔD – разность (в дюймах) между внешним диаметром Dn соединительного участка переднего участка ниппелной части трубы и внешним диаметром Dsp ниппельной части трубы в позиции точки уплотнения (ΔD = Dn – Dsp);

δ – величина натяга (в дюймах) в уплотнении (предельное перекрытие по диаметру участков уплотнения ниппельной части трубы и муфты);

Lt – обозначение (в дюймах) конечного положение сужающейся части уплотнения муфты относительно конечной точки ниппельной части трубы в осевом направлении;

Ls – обозначение (в дюймах) положения точки уплотнения относительно конечной точки ниппельной части трубы в осевом направлении.

Математическое выражение в левой части формулы (1) означает «относительную площадь поперечного сечения торца». Установление этого значения не менее 0,30 позволяет эффективно устранить пластичную деформацию переднего участка. Когда значение в левой части формулы (1) становится чрезмерно большим, не может быть выполнено условие формулы (2), следовательно, реальным максимальным значением левой части формулы (1) является 0,5.

С другой стороны, математическое выражение из формулы (2) представляет собой условие, которому должен удовлетворять угол θ для предотвращения перекрытия ниппельной части трубы и муфты в конечной позиции (положения, при котором конечное положение сужающейся части уплотнения муфты становится равным Lt) сужающейся части уплотнения муфты.

Установление tg θ большим значения правой части формулы (2) предотвращает возникновение задира из-за контакта в процессе соединения участка уплотнения и резьбового участка с соединительным участком. Когда θ становится чрезмерно большим, не могут быть выполнены условия формулы (1), в связи с чем реальным максимальным значением θ является 15° (tg θ не более 0,268).

Диапазоны числовых значений параметров, используемые в процессах, реализующих формулы (1), (2), являются следующими.

Ds1: от 0,9′′ до 4,3′′; Ds0: от 0,7′′ до 4,0′′; D1: от 1,0′′ до 4,5′′; D0: от 0,7′′ до 4,0′′;

θ: от 3° до 15°; Dn: от 1,0′′ до 4,4′′; Dsp: от 1,0′′ до 4,4′′; δ: от 0,004′′ до 0,040′′;

Lt: от 0,1′′ до 0,9′′; Ls: от 0,04′′ до 0,6′′; Ln: от 0,2′′ до 1,0′′.

В резьбовом участке, который используется в процессах по реализации формул (1) и (2), количество ниток резьбы на 1′′ осевой длины составляет от 4 до 8, диапазон значений угла α опорной стороны (фиг. 2) составляет от –10 до 5° (α = –10° – 5°), диапазон значений зазора 15 в резьбе (фиг. 2) составляет от 0,025 до 0,200 мм, а толщина стенок несформованного участка ниппельной части трубы (толщина стенок необработанной трубы) составляет от 0,1 до 1,0′′.

Полезные эффекты настоящего изобретения могут быть получены путем применения в объектах, к которым относится настоящее изобретение, резьбового соединения с параметрами, находящимися в пределах диапазонов числовых значений, удовлетворяющих формулам (1) и (2). Кроме того, в насосно-компрессорных трубах для нефтяных скважин, в которых применимо резьбовое соединение, соответствующее настоящему изобретению, могут использоваться разные марки стали, описанные в API 5CT.

Примеры

Были подготовлены несколько резьбовых соединений насосно-компрессорных труб для нефтяных скважин. Ниппельная часть трубы каждого из указанных резьбовых соединений образована путем нарезания резьбы на концах стальной насосно-компрессорной трубы для нефтяных скважи, выполненной из углеродистой стали, соответствующей L80 в стандарте API (предел прочности на разрыв 90 фунтов/кв. дюйм = 620 МПа). При этом указанная труба имеет внешний диаметр 3–1/2′′ и толщину стенки 0,254′′. Муфты каждого из указанных резьбовых соединений соответствуют указанным ниппельным частям труб. Соответствующие резьбовые соединения насосно-компрессорных труб для нефтяных скважин имели параменты и соответствовали образцам, показанным в таблицах 1 и 2, и были выполнены при малом крутящем моменте (3500 фунтов×фут). Испытание на герметичность проводилось в соответствии с ISO 13679:2002 для соответствующих резьбовых соединений насосно-компрессорных труб для нефтяных скважин. Количество ниток резбы для ниппельной части трубы было установлено равным 5 на 1′′ осевой длины, угол α опорной стороны был установлен равным –5°, а зазор 15 резьбы был установлен равным 0,10 мм.

Результаты испытания показаны в таблице 3. Из таблицы 3 следует, что все примеры, соответствующие настоящему изобретению, не содержат дефектов при испытании на герметичность в соответствии с ISO 13679:2002 для всех образцов, и могут быть выполнены без задиров и без пластичной деформации, так что может быть получена достаточная герметичность.

Таблица 1

формуле (1)

по изобретению

по изобретению

по изобретению

Обычный

Обычный

Обычный

Таблица 2

Таблица 3

по изобретению

по изобретению

по изобретению

Список ссылочных позиций

1 – участок соединения

2 – муфта

3 – ниппельная часть трубы

4 – стальная труба для насосно-компрессорных труб нефтяных скважин

5 – внутренняя резьба (со стороны муфты)

7 – наружная резьба (со стороны ниппельной части трубы)

8 – передний участок (носик ниппеля)

9 – боковая опорная поверхность резьбы

10 – боковая направляющая поверхность резьбы

11, 13 – участок уплотнения (участок уплотнения с контактом металлов)

12 – торец (со стороны ниппельной части трубы)

14 – упор (со стороны муфты)

15 – зазор в резьбе

20 – участок уплотнения (область перекрытия участков 11 и 13 уплотнения)

100 – резьбовое соединение

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРКА КОЛОННЫ ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЯ, ПОЛАЯ НАСОСНАЯ ШТАНГА И СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2327901C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ СТАЛЬНЫХ ТРУБ ДЛЯ НЕФТЯНЫХ СКВАЖИН | 2017 |

|

RU2712651C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2012 |

|

RU2541363C1 |

| ТРУБНОЕ СОЕДИНЕНИЕ С КОНИЧЕСКОЙ УДЛИНЕННОЙ РЕЗЬБОЙ ТРЕУГОЛЬНОГО ПРОФИЛЯ | 2008 |

|

RU2386072C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТОЛСТОСТЕННЫХ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА | 2014 |

|

RU2637783C1 |

| КРИВОЛИНЕЙНАЯ УПЛОТНЯЮЩАЯ СИСТЕМА | 2018 |

|

RU2764344C2 |

| Насосно-компрессорная труба для добывающих скважин | 2016 |

|

RU2665663C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2011 |

|

RU2522756C1 |

| ТРУБЧАТОЕ СОЕДИНЕНИЕ СО СПИРАЛЬНО ПРОХОДЯЩИМ ВЫСТУПОМ ПЕРЕДАЧИ МОМЕНТА | 2013 |

|

RU2659291C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2012 |

|

RU2562835C1 |

Изобретение относится к резьбовому соединению насосно-компрессорных труб для нефтяных скважин, которое обладает достаточной герметичностью при приложении к резьбовому соединению внешнего давления благодаря исключению пластичной деформации переднего участка и достаточному сопротивлению задиру. Достаточное сопротивление задиру обеспечивается путем предотвращения его возникновения во время выполнения резьбового соединения в ходе проверочного испытания, осуществленного в соответствии с ISO 13679:2002, даже при малой толщине резьбового соединения насосно-компрессорных труб для нефтяных скважин. Параметры резьбового соединения, в том числе размеры при установленном отношении Ls/Ln от 0,2 до 0,6, удовлетворяют формулам: (Ds12–Ds02)/(D12–D02)≥0,30 и tgθ>(ΔD+δ)/[2(Lt–Ls)], где Ds1 – диаметр в дюймах наружного конца поверхности контакта торца ниппельной части трубы с упором в муфте; Ds0 – диаметр в дюймах внутреннего конца поверхности контакта торца ниппельной части трубы с упором в муфте; D1 – внешний диаметр в дюймах несформованного участка ниппельной части трубы; D0 – внутренний диаметр в дюймах несформованного участка ниппельной части трубы; θ – угол наклона в градусах участка уплотнения муфты; ΔD – разность ΔD=Dn–Dsp в дюймах внешнего диаметра Dn соединительного участка переднего участка ниппельной части трубы и внешнего диаметра Dsp точки уплотнения; δ – величина в дюймах натяга в уплотнении, равная предельному перекрытию по диаметру участков уплотнения ниппельной части трубы и муфты в позиции точки уплотнения; Lt – расстояние в дюймах в осевом направлении от конечного положения сужающейся части уплотнения муфты до конечной точки ниппельной части трубы; Ls – расстояние в дюймах от конечной точки ниппельной части трубы до точки уплотнения; Ln – длина в дюймах переднего участка ниппельной части трубы. 4 ил.

1. Резьбовое соединение насосно-компрессорных труб для нефтяных скважин, содержащее ниппельную часть трубы, имеющую передний участок на конце наружной резьбы;

и муфту с внутренней резьбой, взаимодействующей с наружной резьбой ниппельной части трубы посредством соответствующего зацепления, причем муфта имеет участки, направленные навстречу указанному переднему участку ниппельной части трубы,

отличающееся тем, что

на конце переднего участка ниппельной части трубы имеется торец, контактирующий с обращенным ему навстречу в осевом направлении упором на муфте;

внешняя поверхность переднего участка ниппельной части трубы выполнена выступающей изогнутой, а внутренняя поверхность муфты выполнена сужающейся с углом θ наклона относительно осевого направления,

внешняя поверхность переднего участка ниппеля и внутренняя поверхность муфты выполнены с возможностью контакта металла по металлу друг с другом в радиальном направлении во время выполнения соединения, образуя тем самым герметичную для флюида конструкцию,

при этом параметры резьбового соединения при отношении расстояния Ls от конечной точки ниппельной части трубы до точки уплотнения, положение которой определено местом, в котором при контакте торца ниппельной части трубы с упором в муфте предельное перекрытие участков уплотнения ниппельной части трубы и муфты максимально в радиальном направлении, к длине Ln переднего участка ниппельной части трубы, равном Ls/Ln=0,2–0,6, удовлетворяют следующим формулам:

(Ds12–Ds02)/(D12–D02)≥0,30; (1)

tgθ>(ΔD+δ)/[2(Lt–Ls)], (2)

где

Ds1 – диаметр в дюймах наружного конца поверхности контакта торца ниппельной части трубы с упором в муфте;

Ds0 – диаметр в дюймах внутреннего конца поверхности контакта торца ниппельной части трубы с упором в муфте;

D1 – внешний диаметр в дюймах несформованного участка ниппельной части трубы;

D0 – внутренний диаметр в дюймах несформованного участка ниппельной части трубы;

θ – угол наклона в градусах участка уплотнения муфты;

ΔD – разность ΔD=Dn–Dsp в дюймах внешнего диаметра Dn соединительного участка переднего участка ниппельной части трубы и внешнего диаметра Dsp точки уплотнения;

δ – величина в дюймах натяга в уплотнении, равная предельному перекрытию по диаметру участков уплотнения ниппельной части трубы и муфты в позиции точки уплотнения;

Lt – расстояние в дюймах в осевом направлении от конечного положения сужающейся части уплотнения муфты до конечной точки ниппельной части трубы;

Ls – расстояние в дюймах от конечной точки ниппельной части трубы до точки уплотнения;

Ln – длина в дюймах переднего участка ниппельной части трубы.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| 0 |

|

SU160214A1 | |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2310058C2 |

| RU 2058505 C1, 20.04.1996. | |||

Авторы

Даты

2019-06-21—Публикация

2016-12-16—Подача