Область техники

Изобретение относится к резьбовому соединению для толстостенных трубных изделий нефтепромыслового сортамента, более конкретно, к резьбовому соединению для толстостенных трубных изделий нефтепромыслового сортамента, обладающему превосходной износостойкостью, подходящему для соединения стальных труб, таких как трубные изделия нефтепромыслового сортамента, включая насосно-компрессорные трубы и обсадные трубы, используемые обычно при проведении разведочных работ и добычи на нефтяных или газовых скважинах, трубы водоотделяющей колонны или трубы для магистральных трубопроводов. Термин «износостойкость» означает свойство, позволяющее резьбовому соединению сохранять достаточную герметичность при воздействии внешнего давления, в состоянии, когда помимо сжимающего усилия, равного 80% или более разрушающей нагрузки [(предел текучести × (площадь поперечного сечения неформованной части)], в направлении оси трубы прикладывается также большая внешняя сила, соответствующая, например, 80% величины давления смятия, указанной в стандарте API (Американский нефтяной институт, АНИ) 5С3, и при этом не происходит поверхностное повреждение резьбы.

Предшествующий уровень техники

Трубные резьбовые соединения широко применяют для соединения используемых в нефтяной промышленности стальных труб, таких как трубные изделия нефтепромыслового сортамента. Для соединения стальных труб, используемых при разведке и добыче нефти и газа, как правило, применяют стандартное резьбовое соединение, указанное в стандарте АНИ.

Однако в последнее время, в связи с увеличением глубины скважин для добычи сырой нефти и природного газа, а также в связи с ростом числа горизонтальных и наклонно-направленных скважин, используемых взамен вертикальных, условия бурения и добычи становятся все более сложными. Кроме того, произошло увеличение количества скважин, разработка которых производится в таких исключительно сложных местах, как побережье океана и арктические районы, и, таким образом, рабочие характеристики резьбовых соединений, такие как сопротивление сжатию, изгибная прочность, герметичность при воздействии внешнего давления (сопротивляемость внешнему давлению), должны становиться все более и более разнообразными. Принимая во внимание вышесказанное, необходимо отметить, что применение специальных резьбовых соединений с высокими рабочими характеристиками (улучшенных соединений) возрастает, и потребность в улучшении рабочих характеристик улучшенных соединений также постоянно увеличивается.

Как правило, улучшенное соединение представляет собой соединение муфтового типа. Соединение муфтового типа предназначено для соединения выполненной на конце трубы части с внешней резьбой (далее называемой «ниппельной частью») с элементом с внутренней резьбой (далее называемым «муфтой»), предназначенным для соединения ниппельных частей друг с другом. Ниппельная часть включает в себя коническую резьбу, участок уплотнения с металлическим контактом (далее называемый «уплотнительным участком») и упорный торец в результате скручивания (далее называемый «упорным торцом»). Муфта также содержит коническую резьбу, уплотнительный участок и упорный торец. Коническая резьба является важным элементом для жесткой фиксации трубного соединения. Создание металлического контакта между муфтой и ниппельной частью на их уплотнительных участках обеспечивает герметичность соединения. Упорный торец образует упорную поверхность, которая выполняет функцию упора при создании соединения.

На фиг. 3(a) - 3(c) показано улучшенное соединение для трубных изделий нефтепромыслового сортамента на схематических поясняющих видах с разрезом резьбового соединения для цилиндрических труб. Резьбовое соединение содержит ниппельную часть 3 и муфту 1, в которую входит ниппельная часть 3. Ниппельная часть 3 имеет участок 7 с внешней резьбой, выполненный на внешней поверхности ниппельной части, и головку 8 (головку ниппеля), которая представляет собой участок, не имеющий резьбы, выполненный на конце ниппельной части 3 и примыкающий к участку 7 с внешней резьбой. Головка 8 имеет уплотнительный участок 13 на ее внешней периферийной поверхности и упорный торец 14 на ее торцевой поверхности. Муфта 1, в которую вставляют ниппельную часть 3, представляет собой часть, имеющую участок 5 с внутренней резьбой, уплотнительный участок 11 и упорный торец 12 на своей внутренней поверхности, причем эти участки 5, 11, и 12 вводятся в контакт по резьбе или выводятся из контакта с участком 7 с внешней резьбой, уплотнительным участком 13 и упорным торцом 14, соответственно, ниппельной части 3. Штрихпунктирной линией на фиг. 3(a) показана продольная ось трубы.

В обычном примере, показанном на фиг. 3, резьбовое соединение представляет собой уплотнение ниппельного конца, в котором уплотнительные участки 11 и 13 расположены на конце головки 8, обеспечивая возможность создания соответствующего крутящего момента при затяжке для обеспечения требуемой герметичности. Однако в обычном примере, показанном на фиг. 3, на величину крутящего момента при закручивании влияют условия смазки, качество поверхности, и т.п. Принимая во внимание вышесказанное, в качестве конструкции резьбового соединения, не зависящей так сильно от указанных факторов, было выбрано резьбовое соединение с радиально направленным уплотнением (радиальным уплотнением) с относительно увеличенной радиально направленной составляющей уплотнительного контактного давления. Уплотнительные участки 11 и 13 резьбового соединения с радиальным уплотнением, как правило, расположены в средней части головки 8 в направлении по оси трубы.

Наряду с расширением применения вышеупомянутых глубоких скважин, для обеспечения возможности эксплуатации в условиях высоких температур и давлений увеличилось использование толстостенных трубных изделий нефтепромыслового сортамента, обладающих высокой коррозионной стойкостью и высокой прочностью.

При этом, следует отметить, что имеется предшествующий уровень техники, способный обеспечить выполнение требования по созданию резьбового соединения, обладающего высокой герметичностью и высокой сопротивляемостью задиру даже при высокой сжимающей нагрузке, при сохранении газонепроницаемости резьбового соединения как такового. В качестве предшествующего уровня техники можно упомянуть средства, у которых отношение площади поперечного сечения контактной поверхности упорного торца на стороне муфты (площадь поверхности, полученная посредством проецирования контактной поверхности на плоскость, перпендикулярную оси трубы) к площади поперечного сечения участка трубы без ниппельной части (площади поперечного сечения участка стальной трубы без формирования ниппельной части, формирование ниппельной части применено на конце стальной трубы) установлено равным или более 0,5 (см. патентный документ JP 4257707 (JP-T-2005-526936).

Раскрытие изобретения

Техническая проблема

В частности, резьбовое соединение, содержащее ниппельную часть, в котором толщина стенки исходной стальной трубы для формирования ниппельной части (толщина стенки неформованного участка стальной трубы, формирование ниппельной части применено на конце стальной трубы) составляет 18 мм или более, и муфту, соединяющую ниппельные части труб друг с другом, должно обеспечивать герметичность при комбинированной нагрузке, включающей в себя крайне высокое осевое сжимающее усилие и крайне высокое внешнее давление. Таким образом, необходим уплотнительный участок, обеспечивающий высокое контактное давление. С другой стороны, при чрезвычайно высоком контактном давлении возникает вероятность поверхностного повреждения (задира) при скольжении во время свинчивания и развинчивания резьбового соединения. Следовательно, контактное давление необходимо выбрать таким образом, чтобы оно обеспечивало герметичность, а также предотвращало задира.

Однако указанные выше документы предшествующего уровня техники направлены на обеспечение рабочих характеристик лишь при высоком сжимающем усилии, но не рассматривается проблема одновременного обеспечения герметичности и предотвращения задира в состоянии, когда помимо высокого сжимающего усилия приложено также высокое внешнее давление. Согласно вышеупомянутому предшествующему уровню техники одновременное обеспечение герметичности и предотвращение задира в состоянии одновременного воздействия высокого сжимающего усилия и высокого внешнего давления, посредством установления заданного значения (0,5 или более) отношения площади поперечного сечения контактной поверхности упорного торца на стороне муфты к площади поперечного сечения участка трубы без ниппельной части, является невозможным.

Соответственно, учитывая недостатки технических решений предшествующего уровня, задачей изобретения является создание резьбового соединения для толстостенных трубных изделий нефтепромыслового сортамента, способного обеспечивать как герметичность, так и предотвращение задира, в состоянии одновременного воздействия высокого внешнего давления и высокого сжимающего усилия.

Решение проблемы

Авторами изобретения были проведены обширные исследования с целью поиска путей устранения вышеупомянутых недостатков, в результате которых было создано изобретение, имеющее следующие особенности.

[1] Резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента включает в себя: ниппельную часть, содержащую участок с внешней резьбой, выполненный посредством нанесения конической резьбы на концевую часть стальной трубы, имеющей толщину стенки 18 мм и более, головку, отходящую от участка с внешней резьбой по направлению к концу стальной трубы и являющуюся участком без резьбы, и упорный торец, выполненный на конце головки; и муфту, содержащую участок с внутренней резьбой, соединяемый по резьбе с участком с внешней резьбой, внутреннюю периферийную поверхность уплотнительного участка муфты, расположенную напротив внешней периферийной поверхности головки ниппельной части, и упорный торец, входящий в контакт с упорным торцом ниппельной части; причем ниппельная часть и муфта соединяются друг с другом посредством резьбы так, что возникает металлический контакт в радиальном направлении трубы между внешней периферийной поверхностью головки и внутренней периферийной поверхностью уплотнительного участка муфты, в результате чего образуется уплотнительный участок, который изолирует текучую среду на участках контакта, при этом поверхность стороны ниппельной части, образующая уплотнительный участок, выполнена выпуклой, а поверхность стороны муфты, образующая уплотнительный участок, выполнена конической, толщина ts уплотнения ниппельной части, представляющая собой толщину головки в содержащем точку уплотнения поперечном сечении в радиальном направлении трубы, принята равной 15 мм или менее, а точка уплотнения является внешней периферийной точкой головки в месте, в котором протяженность перекрывающего зазора в радиальном направлении трубы становится максимальной, когда выполненные в одном и том же масштабе чертежи ниппельной части и муфты накладываются друг на друга так, чтобы их упорные торцы совпадали друг с другом, коэффициент ts/D формы, полученный делением толщины ts уплотнения ниппельной части на внешний диаметр D участка трубы без ниппельной части, принят равным 0,045 или более, и отношение длины L ниппельной части с полной резьбой, которая представляет собой длину части с полной резьбой участка с внешней резьбой в направлении оси трубы, к толщине t стенки участка трубы без ниппельной части представляет собой коэффициент L/t длины с полной резьбой, принятый равным 4,0 или менее.

[2] Резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента согласно [1], причем коэффициент ts/D формы принят равным 0,060 или более.

[3] Резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента согласно [1] или [2], причем толщина ts уплотнения ниппельной части принята равной 12 мм или менее.

Полезный эффект изобретения

Изобретение обеспечивает возможность создания резьбового соединения для толстостенных трубных изделий нефтепромыслового сортамента, способного обеспечивать как герметичность, так и предотвращение задира, в состоянии одновременного воздействия высокого внешнего давления и высокого сжимающего усилия.

Краткое описание чертежей

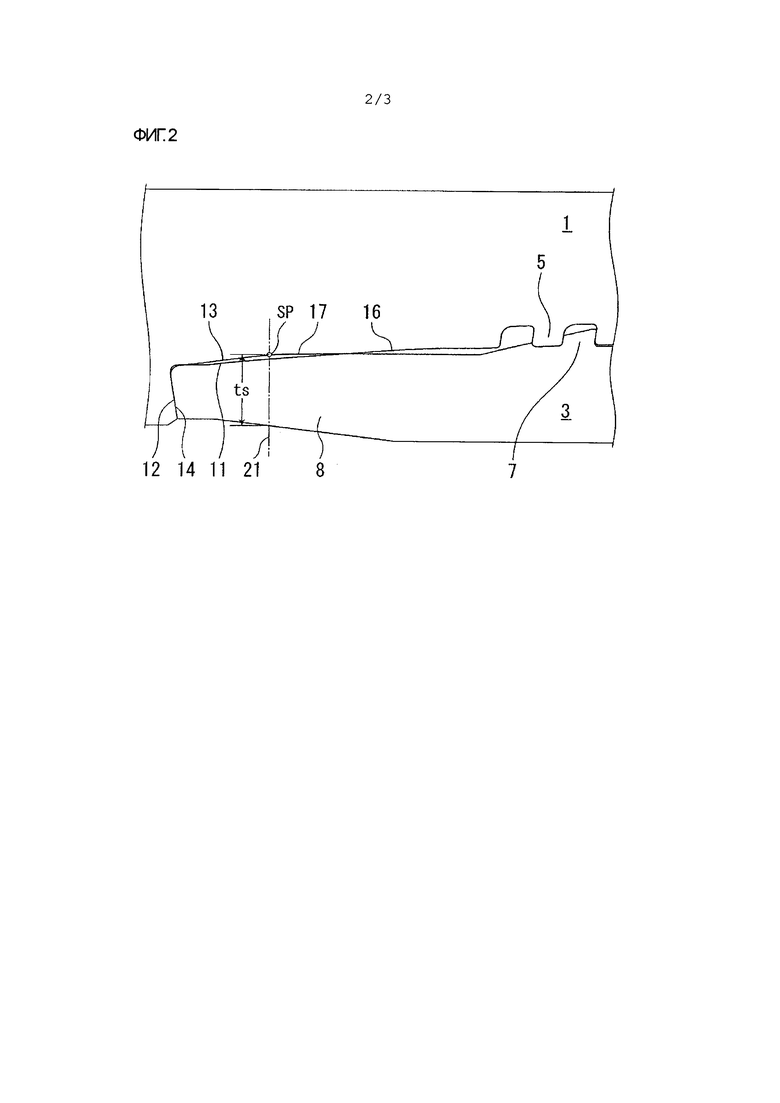

На фиг. 1 представлено резьбовое соединение согласно изобретению с показанными параметрами для проектирования резьбового соединения, схематичный вид в разрезе по оси трубы;

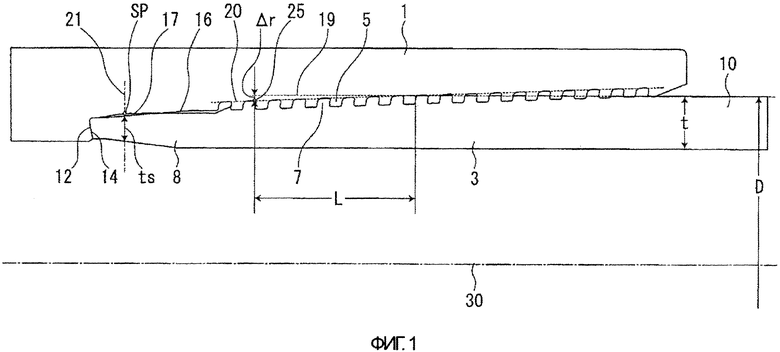

на фиг. 2 - резьбовое соединение согласно изобретению с показанными точкой SP уплотнения и толщиной ts уплотнения ниппельной части, схематичный вид в разрезе по оси трубы;

на фиг. 3 - пример обычного резьбового соединения трубных изделий нефтепромыслового сортамента, схематичный вид в разрезе по оси трубы.

Варианты осуществления изобретения

Возможный вариант согласно изобретению показан на фиг. 1 и фиг. 2.

Резьбовое соединение согласно изобретению содержит ниппельную часть 3 и муфту 1. Ниппельная часть 3 содержит участок 7 с внешней резьбой, образованный посредством нанесения конической резьбы на концевую часть стальной трубы, имеющей толщину стенки 18 мм и более, головку 8, отходящую от участка 7 с внешней резьбой по направлению к концу стальной трубы и являющуюся участком без резьбы, и упорный торец 14, выполненный на конце головки 8. Муфта 1 содержит участок 5 с внутренней резьбой (разумеется, с конической резьбой), соединяемый по резьбе с участком 7 с внешней резьбой, внутреннюю периферийную поверхность 16 уплотнительного участка муфты, расположенную напротив внешней периферийной поверхности 17 ниппельной части, и упорный торец 12, входящий в контакт с упорным торцом 14 ниппельной части. Изобретение было создано в предположении, что резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента (см. фиг. 1) соединяет ниппельную часть 3 и муфту 1 друг с другом посредством соединения резьбовых участков так, чтобы возникал металлический контакт в радиальном направлении между внешней периферийной поверхностью 17 головки и внутренней периферийной поверхностью 16 уплотнительного участка муфты, образуя, таким образом, изолирующий текучую среду уплотнительный участок (уплотнительный участок 11 муфты 1, уплотнительный участок 13 ниппельных частей 3).

С целью обеспечения достаточной герметичности, повышения сопротивляемости задиру и облегчения машинной обработки с учетом вышеуказанного, изобретение предусматривает придание выпуклой формы внешней периферийной поверхности 17 уплотнительного участка 13 головки относительно поверхности ниппельной части 3, а также выполнение внутренней периферийной поверхности 16 уплотнительного участка 11 конической относительно муфты 1. Вышеупомянутая выпуклая поверхность представляет собой криволинейную поверхность, поперечное сечение которой в направлении оси трубы представляет собой кривую, причем отрезок прямой, соединяющий оба конца кривой в осевом направлении, расположен внутри тела ниппельной части, а все точки кривой приближаются к оси трубы по мере того, как эти точки приближаются к концу трубы. Соединение множества отрезков прямой друг с другом таким образом, чтобы у них была общая касательная, может обеспечить образование вышеупомянутой кривой. Соединение соответствующих кривых друг с другом прямой, расположенной между ними, также приводит к формированию вышеупомянутой кривой. Вышеупомянутая коническая поверхность представляет собой коническую поверхность, поперечное сечение которой в направлении по оси трубы представляет собой прямую линию, все точки которой приближаются к оси трубы по мере приближения к упорному торцу 12.

Толщина ts уплотнения ниппельной части согласно изобретению, равная толщине головки 8 в содержащем точку SP уплотнения (см. фиг. 2) поперечном сечении по плоскости 21 в радиальном направлении трубы, составляет 15 мм или менее. Предпочтительно, толщину ts уплотнения ниппельной части принимают равной 1 мм или более. Более предпочтительно, толщину ts уплотнения ниппельной части принимают равной 3 мм или более. Еще более предпочтительно, толщину ts уплотнения ниппельной части принимают равной 5 мм или более. Как видно из фиг. 2, точка SP уплотнения является внешней периферийной точкой головки 8 в месте, в котором протяженность перекрывающего зазора в радиальном направлении трубы становится максимальной, когда выполненные в одном и том же масштабе чертежи ниппельной части 3 и муфты 1 накладываются друг на друга так, чтобы их упорные торцы 14 и 12 совпадали друг с другом.

Согласно изобретению коэффициент ts/D формы, полученный делением толщины ts уплотнения ниппельной части на внешний диаметр D участка 10 (см. фиг. 1) трубы без ниппельной части, принят равным 0,045 или более. Предпочтительно, максимальное значение коэффициента формы ts/D составляет 0,30.

Согласно изобретению коэффициент L/t длины с полной резьбой, представляющий собой отношение длины L с полной резьбой участка 7 с внешней резьбой к толщине t стенки (см. фиг. 1) участка трубы без ниппельной части (см. фиг. 1), принят равным 4,0 или менее.

Авторы изобретения провели различные исследования с целью выявления способов получения резьбового соединения для толстостенных трубных изделий нефтепромыслового сортамента, обладающего высокой герметичностью и высокой сопротивляемостью задиру. В ходе исследований были получены следующие результаты, на основании которых и было разработано вышеописанное изобретение.

В ходе вышеуказанных исследований авторы использовали способ оценки напряженно-деформированного состояния посредством расчета методом конечных элементов при различных условиях нагрузки для резьбовых соединений, имеющих разные формы и размеры.

В результате вышеупомянутых исследований были сделаны следующие выводы.

(a) Контактное давление в точке SP уплотнения можно охарактеризовать с помощью коэффициента ts/D формы. По результату, полученному путем выражения контактного давления в точке SP уплотнения с помощью коэффициента ts/D формы, невозможно получить величину контактного давления, необходимого для обеспечения герметичности при высоком внешнем давлении, если только значение коэффициента ts/D формы не будет принято равным 0,045 или более. Для обеспечения герметичности даже при внешнем давлении, равном 100% величины давления смятия по классификации АНИ, коэффициент ts/D формы предпочтительно принимать равным 0,060 или более. Максимальное значение коэффициента ts/D формы предпочтительно принимать равным 0,30.

(b) Энергию скольжения можно выразить с помощью параметра, получаемого посредством умножения коэффициента ts/D формы на внешний диаметр D участка 10 трубы без ниппельной части, тесно связанного с расстоянием скольжения, т.е., с использованием величины толщины ts уплотнения ниппельной части. Согласно результату, полученному путем выражения энергии скольжения с помощью толщины ts уплотнения ниппельной части, для ограничения энергии скольжения диапазоном, в котором будет обеспечиваться сопротивляемость задиру, толщину ts уплотнения ниппельной части необходимо принимать равной 15 мм или менее.

Для обеспечения предотвращения возникновения задира (для дальнейшего повышения сопротивляемости задиру) даже при отсутствии твердых покрытий с твердостью по Виккерсу 310 или более, толщину ts уплотнения ниппельной части предпочтительно принимать равной 12 мм или менее. Предпочтительно также, чтобы толщина ts уплотнения ниппельной части составляла 1 мм или более. Более предпочтительно, чтобы толщина ts уплотнения ниппельной части составляла 3 мм или более. Еще более предпочтительно, чтобы толщина ts уплотнения ниппельной части составляла 5 мм или более.

(c) Если длина L ниппельной части (см. фиг. 1) с полной резьбой превышает необходимую, увеличиваются не только затраты на формовку и стоимость исходного материала, но также существует вероятность возникновения задира вследствие наличия локальных отклонений по шагу резьбы (расстоянию перемещения профиля резьбы за один оборот) или конусности резьбы (уменьшению диаметра резьбы за один шаг). Для предотвращения задира предпочтительно, чтобы длина L ниппельной части с полной резьбой была меньше или равна 4,0 толщинам t стенки участка трубы без ниппельной части (см. фиг. 1) (т.е. чтобы коэффициент L/t длины с полной резьбой был ≤ 4,0).

С другой стороны, для предотвращения возникновения чрезмерной пластической деформации резьбового участка до тела трубы (участка трубы 10 без ниппельной части) и его выскакивания при воздействии растягивающей нагрузки, длину L ниппельной части с полной резьбой предпочтительно принимать равной значению модуля сдвига √3 или более, т.е. больше или равной значению, вычисленному путем умножения толщины t стенки участка трубы 10 без ниппельной части на 1,8 (коэффициент длины ниппельной части с полной резьбой L/t≥1,8) для резьбового соединения, прочность на разрыв которого равна 100% прочности на разрыв телу трубы. Когда прочность на разрыв резьбового соединения составляет М% (М<100) прочности на разрыв тела трубы, коэффициент L/t длины с полной резьбой должен удовлетворять условию L/t≥1,8×M.

Можно получить внешний диаметр ниппельной части в точке SP уплотнения, если определить толщину ts уплотнения ниппельной части. При разработке различных резьбовых соединений вопрос о взаимном расположении точки SP уплотнения и вершины конечной полной резьбы на ниппельном конце трубы участка 7 с внешней резьбой рассматривается отдельно. Таким образом, значение длины с полной резьбой (длины L ниппельной части, на которой резьба нарезана полностью в радиальном направлении трубы) можно получить по разности между внешним диаметром ниппельной части на участке 25 вершины конечной полной резьбы, устанавливаемым отдельно, как указано выше (см. фиг. 1), и внешним диаметром D участка трубы 10 без ниппельной части (значение, в два раза больше, чем величина Δr в радиальном направлении трубы от положения 19 на внешней периферийной поверхности участка трубы без ниппельной части на вершине 25 конечной полной резьбы, показанной на фиг. 1, до базовой линии 20 конусности резьбы участка 7 с внешней резьбой). Посредством выбора длины нарезки резьбы, выбирая значение конусности резьбы (которая должна удовлетворять условию 2×tanθ, где θ - острый угол пересечения базовой линии 20 конусности резьбы участка 7 с внешней резьбой (см. фиг. 1) с осью 30 трубы), таким образом, чтобы длина L ниппельной части с полной резьбой находилась в диапазоне, определяемом изобретением, можно получить резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента, обеспечивающее как герметичность, так и предотвращение задиров при одновременном воздействии как высокого внешнего давления, так и высокого сжимающего усилия.

Пример

В качестве резьбового соединения для стальной трубы, выполненной из углеродистой стали Q125 (предел текучести 130 кфунт/кв.дюйм = 896 МПа), удовлетворяющего требованиям Стандарта АНИ, были спроектированы и изготовлены резьбовые соединения, показанные на фиг. 1, каждое из которых содержит ниппельную часть с параметрами, указанными ниже в Табл. 1, и муфту, соответствующую данной ниппельной части и соединенную с ней путем навинчивания. Поверхность стороны ниппельной части, образующая уплотнительный участок, выполнена выпуклой, а поверхность стороны муфты выполнена конической. Требуемое значение длины резьбы получали путем изменения конусности резьбы.

На внешнюю периферийную поверхность участка с внешней резьбой этих образцов резьбовых соединений было нанесено твердое покрытие (покрытие из медно-оловянного сплава с твердостью по Виккерсу Hv310 или более), а на головку ниппельной части была нанесена марганцево-фосфатная пленка, обладающая меньшей сопротивляемостью задиру, чем твердое покрытие; нанесение производилось при одинаковых условиях обработки на всех уровнях. Затем был выполнен тест на сопротивляемость задиру, как описано далее для теста Т1, чтобы проверить наличие или отсутствие задиров (соединение признавалось «пригодным» при отсутствии задиров и «непригодным» при наличии задиров). Для соединений, признанных пригодными на основании теста на сопротивляемость задиру, затем был проведен тест (тест Т2) на герметичность (соединение признавалось «непригодным» при наличии утечек, и «пригодным» при их отсутствии).

Тест Т1

Два раза было выполнено свинчивание и развинчивание соединений; при этом, свинчивание производилось с крутящим моментом, величина которого составляла ≥0,95 величины допустимого крутящего момента, после чего выполнялось развинчивание соединения.

Тест Т2

К образцам, свинчивание которых было выполнено с низким крутящим моментом (≤1,05 минимального крутящего момента), было приложено 80%-ное внешнее давление (внешнее давление, составляющее 80% давления смятия по классификации АНИ) или 100%-ное внешнее давление (внешнее давление, составляющее 100% давления смятия по классификации АНИ), в качестве диапазона нагрузок, оговоренного стандартом IS013679.

Полученные результаты тестов представлены в Табл. 1. Приведенное в Табл. 1 примечание «пригодно также для марганцево-фосфатного покрытия» указывает на то, что данный образец соединения можно использовать не только с твердым покрытием, но и с марганцево-фосфатной пленкой. Примечание «Пригодно для твердого покрытия» означает, что данный образец соединения был признан пригодным при тестировании с твердым покрытием, но признан непригодным при тестировании с марганцево-фосфатной пленкой (вследствие наличия задиров на уплотнительном участке). Примечание «Пригодно также при 100%-ном внешнем давлении» означает, что соответствующий образец был квалифицирован как пригодный при тестировании не только при 80%-ном, но и при 100%-ном внешнем давлении. Примечание «Пригодно при 80%-ном внешнем давлении» означает, что соответствующий образец был квалифицирован как пригодный при тестировании при 80%-ном внешнем давлении, но признан непригодным (вследствие наличия утечек) при тестировании при 100%-ном внешнем давлении.

Из Табл. 1 понятно, что при толщине ts уплотнения ниппельной части, составляющей 15 мм или менее, при коэффициенте ts/D формы, равном 0,045 или более, и при коэффициенте L/t длины с полной резьбой, равном 4,0 или менее, все образцы соединений (№№1-7) были признаны пригодными по сопротивляемости задиру для твердого покрытия, а также пригодными по герметичности при 80%-ном внешнем давлении.

Среди подвергавшихся тестированию образцов соединений (№№1-7) образцы 1, 2, 4, 5, для которых толщина ts уплотнения ниппельной части была принята равной 12 мм или менее, были признаны пригодными по сопротивляемости задиру также и в случае использования марганцево-фосфатной пленки.

Далее, среди образцов №№1-7, образцы 2, 3, 4, для которых коэффициент t/D формы был принят равным 0,060 или более, оказались пригодными по герметичности также и при 100%-ном внешнем давлении.

С другой стороны, образец для сравнения №8, у которого толщина ts уплотнения ниппельной части превышает 15 мм, был признан непригодным на основании теста по сопротивляемости задиру (вследствие наличия задира на уплотнительном участке). Сравнительный образец №9, у которого коэффициент L/t длины с полной резьбой превышает 4,0, был признан непригодным по результатам теста на сопротивляемость задиру (вследствие наличия задира на резьбовом участке). Далее, сравнительный образец №10, коэффициент ts/D формы которого был принят равным менее 0,45, является непригодным по результатам теста на герметичность при 80%-ном внешнем давлении (вследствие наличия утечки).

Как было указано выше, изобретение дает возможность создания резьбового соединения для толстостенных трубных изделий нефтепромыслового сортамента, способного обеспечивать как герметичность, так и предотвращение задира, в условиях одновременного воздействия высокого внешнего давления и высокого сжимающего усилия.

Перечень ссылочных обозначений

1: муфта;

3: ниппельная часть;

5: участок с внутренней резьбой;

7: участок с внешней резьбой;

8: головка;

10: участок трубы без ниппельной части;

11: уплотнительный участок муфты;

12: упорный торец муфты;

13: уплотнительный участок ниппельной части;

14: упорный торец ниппельной части;

15: участок, где растягивающее напряжение и деформация являются максимальными;

16: внутренняя периферийная поверхность уплотнительного участка муфты;

17: внешняя периферийная поверхность головки;

19: положение участка трубы без ниппельной части на внешней периферийной поверхности;

20: базовая линия конусности резьбы участка с внешней резьбой;

21: плоскость поперечного сечения в радиальном направлении трубы, содержащего точку уплотнения;

25: участок вершины конечной полной резьбы;

30: ось трубы;

D: внешний диаметр участка трубы без ниппельной части;

L: длина ниппельной части с полной резьбой;

SP: точка уплотнения;

t: толщина стенки участка трубы без ниппельной части;

ts: толщина уплотнения ниппельной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбовое соединение трубных изделий нефтепромыслового сортамента | 2021 |

|

RU2767871C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБНЫХ ИЗДЕЛИЙ НЕФТЕПРОМЫСЛОВОГО СОРТАМЕНТА | 2017 |

|

RU2705783C1 |

| РЕЗЬБОВОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2604461C1 |

| Резьбовое соединение нефтепромысловых труб с высоким сопротивлением сжатию и комбинированным нагрузкам (варианты) | 2017 |

|

RU2678785C1 |

| МУФТОВЫЙ ПРЕДОХРАНИТЕЛЬ ДЛЯ РЕЗЬБОВОГО ЗАМКА ДЛЯ ТРУБ | 2013 |

|

RU2569413C1 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ЭТИХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2256767C1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2310058C2 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2020 |

|

RU2782310C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБ | 2011 |

|

RU2522756C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2019 |

|

RU2762926C1 |

Изобретение относится к резьбовому соединению для толстостенных трубных изделий нефтепромыслового сортамента, способному обеспечивать как герметичность, так и предотвращение задира в состоянии одновременного воздействия высокого внешнего давления и высокого сжимающего усилия. Поверхность ниппельной части (3), образующая уплотнительный участок (13), выполнена выпуклой, а поверхность муфты (1), образующая уплотнительный участок (11), выполнена конической. При этом у ниппельной части (3) толщина ts уплотнения ниппельной части принята равной 15 мм или менее, коэффициент ts/D формы (где D - внешний диаметр участка трубы без ниппельной части) принят равным 0,045 или более, и коэффициент L/t длины с полной резьбой (где L - длина ниппельной части с полной резьбой, t - толщина стенки участка трубы без ниппельной части) принят равным 4,0 или менее. 2 з.п. ф-лы, 1 табл., 5 ил.

1. Резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента, включающее в себя:

ниппельную часть, содержащую участок с внешней резьбой, выполненный посредством нанесения конической резьбы на концевую часть стальной трубы, имеющей толщину стенки 18 мм и более, головку, отходящую от участка с внешней резьбой по направлению к концу стальной трубы и являющуюся участком без резьбы, и упорный торец, выполненный на конце головки; и

муфту, содержащую участок с внутренней резьбой, соединяемый по резьбе с участком с внешней резьбой, внутреннюю периферийную поверхность уплотнительного участка муфты, расположенную напротив внешней периферийной поверхности головки ниппельной части, и упорный торец, входящий в контакт с упорным торцом ниппельной части; причем

ниппельная часть и муфта соединяются друг с другом посредством резьбы так, что возникает металлический контакт в радиальном направлении трубы между внешней периферийной поверхностью головки и внутренней периферийной поверхностью уплотнительного участка муфты, в результате чего образуется уплотнительный участок, который изолирует текучую среду на участках контакта,

при этом поверхность стороны ниппельной части, образующая уплотнительный участок, выполнена выпуклой, а поверхность стороны муфты, образующая уплотнительный участок, выполнена конической,

толщина ts уплотнения ниппельной части, представляющая собой толщину головки в содержащем точку уплотнения поперечном сечении в радиальном направлении трубы, принята равной 15 мм или менее, а точка уплотнения является внешней периферийной точкой головки в месте, в котором протяженность перекрывающего зазора в радиальном направлении трубы становится максимальной, когда выполненные в одном и том же масштабе чертежи ниппельной части и муфты накладываются друг на друга так, чтобы их упорные торцы совпадали друг с другом,

коэффициент ts/D формы, полученный делением толщины ts уплотнения ниппельной части на внешний диаметр D участка трубы без ниппельной части, принят равным 0,045 или более,

и отношение длины L ниппельной части с полной резьбой, которая представляет собой длину части с полной резьбой участка с внешней резьбой в направлении оси трубы, к толщине t стенки участка трубы без ниппельной части представляет собой коэффициент L/t длины с полной резьбой, принятый равным 4,0 или менее.

2. Резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента по п. 1, отличающееся тем, что коэффициент ts/D формы принят равным 0,060 или более.

3. Резьбовое соединение для толстостенных трубных изделий нефтепромыслового сортамента по п. 1 или 2, отличающееся тем, что толщина ts уплотнения ниппельной части принята равной 12 мм или менее.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНЫХ ТРУБ | 2002 |

|

RU2262029C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2017-12-07—Публикация

2014-10-30—Подача