Настоящая заявка заявляет приоритет индийской патентной заявки 1590/MUM/2015 «ШТАТИВ С ПРЕДВАРИТЕЛЬНО ОПРЕССОВАННЫМИ И СТЕРИЛИЗОВАННЫМИ КАРПУЛАМИ И ПОДДОН В СБОРЕ ДЛЯ ПОДАЧИ НА СУЩЕСТВУЮЩИЕ МАШИНЫ ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАПОЛНЕНИЯ ШПРИЦЕВ», поданной 17 апреля 2015 года, полное содержание которой включено в настоящее описание в справочных целях.

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится, по существу, к обработке партии запечатанных карпул, в частности, предварительно опрессованных карпул, для использования в фармацевтической, медицинской или косметической промышленности, а также, в частности, к опорной конструкции (также называемой штативом), предназначенной для удерживания закрытых или предварительно опрессованных карпул для операции наполнения и закупоривания. Кроме того, настоящее изобретение относятся к штативу и поддону в сборе, выполненному с возможностью установки закрытых карпул и непосредственной подачи на существующие линии для наполнения и закупоривания, предназначенные для обработки герметичных предварительно наполняемых цилиндров шприцев.

УРОВЕНЬ ТЕХНИКИ

Обычно фармацевтические предприятия получают предварительно стерилизованные предварительно наполняемые цилиндры шприцев в виде штатива и поддона в сборе, герметично закрытых относительно окружающей среды, и помещают лекарственный препарат в предварительно стерилизованные вложенные в гнезда цилиндры шприцев в стерильных условиях с использованием машин для наполнения и закупоривания. На рынке доступны три типа машин для наполнения и закупоривания, а именно: 1) ручные машины, 2) полуавтоматические машины и 3) полностью автоматические машины.

На рынке доступен один формат поддона и штатива для предварительно опрессованных карпул, однако его использование в существующих и новых машинах для наполнения и закупоривания имеет множество недостатков, так как этот формат поддона и штатива требует полностью менять настройки от подачи до выхода, чтобы устанавливать в штатив карпулы различной высоты. Кроме того, для поддержания зазора между наполнительными патрубками и верхним краем карпулы необходима полная замена салазок наполняющего механизма. Кроме того, наличие двух различных запчастей требует отдельного валидационного исследования в соответствии с требованиями Правил организации производства и контроля качества лекарственных средств. Если попытаться заполнить доступный на рынке штатив предварительно опрессованными карпулами на одной и той же машине, не меняя настройки высоты машины, возникнет аварийная ситуация, которая может привести к повреждению наполнительных патрубков или стеклянных карпул вследствие недостаточного зазора между наполнительными патрубками и предварительно опрессованными карпулами.

Эти недостатки равным образом справедливы 1) для ручных машин для наполнения и закупоривания с электрическим и пневматическим управлением, в которых процессы запускаются оператором, 2) для полуавтоматических машин для наполнения и закупоривания с электрическим, электронным и пневматическим управлением, в которых оператору необходимо снять наружный пакет поддона и штатива в сборе, а затем верхнюю крышку с цилиндра вместе с внутренним листом и 3) для полностью автоматических машин для наполнения и закупоривания с электрическим, электронным и пневматическим управлением, в которые последовательно вставляют целые пакеты. Машина автоматически снимает наружный пакет и затем верхнюю крышку с цилиндра при помощи автоматического снимающего устройства, после чего автоматически удаляет внутренний лист поддона и штатива в сборе, автоматически подхватывает штативы с помощью чашечной присоски и помещает их на транспортировочные носители, которые впоследствии перемещает к патрубкам наполнительной станции для введения лекарственного средства.

Доступные в настоящее время на рынке сборки из поддонов и штативов требуют замены салазок наполнительного механизма для сохранения точного зазора между наполнительными патрубками и верхним краем карпул. Кроме того, после замены салазок наполнительного механизма запасные части требуют отдельного валидационного исследования в соответствии с требованиями Правил организации производства и контроля качества лекарственных средств. Если непосредственно подавать имеющиеся на рынке сборки из поддона и штатива для заполнения предварительно опрессованных карпул на одной и той же машине для наполнения, не изменяя ее настройки, то наполнительные патрубки или стеклянные карпулы могут быть повреждены вследствие недостаточного зазора между наполнительными патрубками и предварительно опрессованными карпулами. Все вышеуказанное потребует повышенных расходов и дополнительных затрат времени на переоснащение, что выльется в производственные убытки. Кроме того, все полностью автоматические машины и новые отдельные запчасти очень дороги.

Патентная заявка US 8,561,828 В2 раскрывает штатив для одновременного удерживания некоторого количества цилиндрических фармацевтических сосудов, в частности, флаконов или цилиндрических ампул без удерживающих кромок, в частности, без опор для пальцев обычных корпусов шприцев. Штатив содержит некоторое количество цилиндрических гнезд для установки цилиндрических сосудов. На нижних концах гнезд предусмотрено два противоположных фиксирующих выступа, предназначенных для ограничения осевого перемещения цилиндрических сосудов и непосредственной поддержки нижних сторон цилиндрических сосудов. Каждое гнездо имеет два противоположных отверстия, благодаря чему подъемный элемент манипулятора может непосредственно входить в зацепление с нижними сторонами сосудов в целях их правильной регулировки по высоте. Тем не менее, сосуды устанавливаются в гнезда в вертикальном положении.

Патентная заявка US 2013/0048531 А1 раскрывает аналогичный штатив, причем каждое гнездо образовано несколькими боковыми стенками, отстоящими друг от друга, но не являющимися отдельными кольцевыми боковыми стенками. На нижних концах боковых стенок предусмотрены фиксирующие выступы. Таким образом, этот штатив можно использовать только для цилиндрических фармацевтических сосудов, в частности, флаконов или цилиндрических ампул без удерживающих кромок, в частности, без опор для пальцев обычных корпусов шприцев.

Патентная заявка ЕР 2183166 В1 того же заявителя описывает аналогичный штатив, в котором фармацевтические сосуды помещены в трубчатые гнезда с закрытым дном или подвешены за шейки в отверстиях, выполненных в опорной пластине штатива.

Патентная заявка US 8,118,167 В2 раскрывает транспортировочный контейнер для закрытых предварительно заполняемых цилиндров шприцев. Транспортировочный контейнер содержит штатив с цилиндрическими гнездами, выполненными на его верхней стороне. Цилиндры шприцев подвешены, опираясь своими выступами для пальцев на верхние кромки цилиндрических гнезд. Нижние концы цилиндров шприцев закрыты и выступают в свободный внутренний объем транспортировочного контейнера. Нижние концы цилиндров шприцев не поддерживаются удерживающими элементами.

Патентная заявка US 2013/0161225 раскрывает дополнительный упаковочный модуль для хранения цилиндров шприцев, причем цилиндры шприцев снова подвешены, опираясь своими выступами для пальцев на верхние кромки цилиндрических гнезд. Верхнюю крышку можно защелкнуть на штативе, чтобы зафиксировать цилиндры шприцев и получить встроенную крышку. Подобная стойка для хранения поддонов раскрывается в патентной заявке US 3,643,812.

Патентная заявка US 2005/0214924 А1 раскрывает опорную конструкцию для пробоотборников, содержащих среду для роста культуры. Опорная конструкция содержит опорную пластину с некоторым количеством чашеобразных гнезд с дном, на которое непосредственно опирается дно пробоотборников. В данном случае пробоотборники поддерживаются в вертикальном положении, а их верхние концы выступают над опорной пластиной таким образом, чтобы отверстия для наполнения были легкодоступны.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является усовершенствование опорной конструкции для поддержки некоторого количества закрытых карпул, позволяющее устранить вышеперечисленные недостатки, в частности, позволяющее гарантировать надлежащую разницу по высоте между элементами обрабатывающей станции, в частности, наполнительными патрубками, и закрытыми карпулами, подлежащими обработке, с целью обеспечения эффективной обработки карпул. Кроме того, необходимо разработать транспортировочный или упаковочный контейнер, содержащий такую опорную конструкцию. Разработка является следующей задачей настоящего изобретения

Эту задачу решают опорной конструкцией для поддержки некоторого количества закрытых карпул, предназначенных для использования в фармацевтической, медицинской или косметической промышленности, с признаками, раскрытыми в пункте 1 формулы, транспортировочным или упаковочным контейнером, вмещающим такую опорную конструкцию, с признаками, раскрытыми в пункте 8 формулы, и процессом обработки партии закрытых карпул с использованием такой опорной конструкции с признаками, раскрытыми в пункте 10 формулы. Предпочтительные варианты исполнения раскрыты в зависимых пунктах формулы.

Согласно настоящему изобретению, предложена опорная конструкция для поддержки некоторого количества закрытых карпул, предназначенных для использования в фармацевтической, медицинской или косметической промышленности, причем данные карпулы имеют верхний конец и нижний конец, противоположный верхнему концу, цилиндрический корпус первого наружного диаметра с отверстием для наполнения на верхнем конце и уступ на нижнем конце со вторым герметично закрытым отверстием, причем предварительно заданную осевую длину определяют как расстояние между верхним концом и нижним концом. Опорная конструкция содержит плоскую опорную пластину и некоторое количество трубчатых гнезд, расположенных на плоской опорной пластине в правильной геометрической конфигурации и выступающих вниз от нижней стороны плоской опорной пластины для приема закрытых карпул, причем фиксирующие выступы сформированы на нижних концах гнезд и выступают внутрь, а осевая длина гнезд меньше осевой длины закрытых карпул.

Согласно настоящему изобретению, фиксирующие выступы входят в зацепление с уступами закрытых карпул таким образом, чтобы уступы закрытых карпул опирались на фиксирующие выступы гнезд, и чтобы верхние концы закрытых карпул выступали из верхних концов гнезд на верхней стороне плоской опорной пластины, когда закрытые карпулы установлены в гнезда в перевернутом положении.

Поскольку уплотнения карпул на их нижних концах, которые могут быть повреждены в случае приложения чрезмерного усилия, не опираются на опорную поверхность, наполненные карпулы можно закупорить (закрыть их верхние концы резиновыми заглушками, уплотнителями поршней или иными подобными уплотнительными элементами), не повреждая уплотнения на нижних концах. В то же время отверстия для наполнения, выступающие за верхние края гнезд, остаются доступными для обработки.

В следующем варианте исполнения гнезда имеют цилиндрическую форму, а некоторое количество ребер сформировано с равными угловыми промежутками на внутренних кольцевых боковых стенках гнезд, предпочтительно в диаметрально противоположных положениях, причем ребра выступают радиально внутрь от внутренней стороны кольцевой боковой стенки гнезда в целях центрирования закрытых карпул внутри гнезд. Таким образом, можно обеспечить надежное центрирование карпул, отсутствие биения внутри гнезд при хранении и плавное введение в гнезда и извлечение из гнезд без дребезжания. Кроме того, силы, действующие, например, при закупоривании, можно распределять более эффективно, не деформируя гнезда и повышая тем самым точность центрирования и позиционирования карпул внутри гнезд.

В следующем варианте исполнения фиксирующие выступы выполнены в виде кольцевых сегментов, выступающих радиально внутрь на нижних концах гнезд с равными угловыми промежутками предпочтительно в диаметрально противоположных положениях, что позволяет более равномерно распределять силы, в частности, при закупоривании.

В следующем варианте исполнения наружный диаметр запечатанных нижних концов закрытых карпул больше наружного диаметра уступов карпул, но меньше первого наружного диаметра. Кроме того, толщина фиксирующих выступов в осевом направлении может быть меньше осевой длины запечатанных нижних концов, вследствие чего запечатанные нижние концы закрытых карпул проходят через отверстия, образованные фиксирующими выступами на нижних концах гнезд. Таким образом, запечатанные нижние концы карпул не опираются на какие-либо опорные поверхности, но свободно висят в пространстве, снижая тем самым риск механического повреждения при закупоривании и соответствующих этапах обработки.

В следующем варианте исполнения опорная пластина выполнена из пластмассы, а боковые стенки гнезд и фиксирующие выступы выполнены как единое целое с опорной пластиной, причем фиксирующие выступы выполнены с возможностью выдерживания осевых сил, прилагаемых к закрытым карпулам, величиной до 1000 Н, предпочтительно до 750 Н, более предпочтительно до 500 Н.

В следующем варианте исполнения передние концы фиксирующих выступов имеют клиновидную форму, соответствующую внешнему контуру уступов закрытых карпул, что повышает надежность и точность поддержки уступов и дополнительно уменьшает деформацию фиксирующих выступов при закупоривании или соответствующих этапах обработки.

В следующем варианте исполнения воображаемые соединительные линии между центрами соседних гнезд образуют, соответственно, шестиугольник с дополнительным гнездом, расположенным в центре соответствующего шестиугольника, причем гнезда выступают над верхней поверхностью опорной пластины, а ребра жесткости, выступающие вверх от верхней поверхности опорной пластины, сформированы на верхней поверхности опорной пластины таким образом, чтобы они соединяли кольцевые боковые стенки гнезд, придавая жесткость опорной пластине. Это позволяет очень эффективно обеспечить жесткость опорной пластины.

Согласно следующему аспекту настоящего изобретения, предложен транспортировочный или упаковочный контейнер (поддон) для размещения некоторого количества закрытых карпул, используемых в фармацевтической, медицинской или косметической промышленности, причем транспортировочный или упаковочный контейнер имеет форму коробки и содержит: дно, закрытое или уплотненное прокладкой, вертикальные нижние боковые стенки, проходящие, по существу, перпендикулярно вышеупомянутому дну, поддерживающий уступ по периметру, отходящий в горизонтальном направлении от вышеупомянутых боковых стенок, верхние боковые стенки, отходящие вверх от вышеупомянутого поддерживающего уступа, и фланец по периметру, сформированный на верхних концах верхних боковых стенок. Опорная конструкция (штатив), раскрытая ниже, помещена в транспортировочный или упаковочный контейнер и поддерживает некоторое количество закрытых карпул, установленных в ее гнезда. Штатив опирается непосредственно на поддерживающий уступ поддона. Таким образом, независимо оттого, будут ли карпулы обрабатываться, будучи установленными только в штатив или в штатив и поддон в сборе, можно гарантировать, что верхние концы всех карпул будут находиться на одном уровне по высоте. Таким образом, можно гарантировать точное расстояние между верхними концами карпул и нижними концами наполнительных патрубков или подобных элементов, что позволит избежать поломки или повреждения во время обработки карпул.

В следующем варианте исполнения транспортировочный или упаковочный контейнер дополнительно содержит гибкую крышку, плотно посаженную на фланец по периметру транспортировочного или упаковочного контейнера в целях его герметизации, предпочтительно в целях герметичного уплотнения внутреннего объема транспортировочного или упаковочного контейнера относительно окружающей среды.

Согласно следующему аспекту настоящего изобретения предложен способ обработки партии закрытых карпул, предназначенных для использования в фармацевтической, медицинской или косметической промышленности, содержащий этапы: а) обеспечение опорной конструкции, раскрытой в деталях далее в данном документе; б) расположение закрытых карпул в перевернутом положении в гнездах, с тем чтобы их верхние концы выступали из верхних концов гнезд на верхней стороне плоской опорной пластины таким образом, чтобы уступы закрытых карпул опирались на фиксирующие выступы гнезд, а верхние концы закрытых карпул располагались на одинаковом уровне по высоте; в) подача опорной конструкции с закрытыми карпулами на станцию обработки; и г) обработка верхних концов закрытых карпул на станции обработки во время нахождения карпул в опорной конструкции.

В следующем варианте исполнения этап г) содержит одну или несколько следующих операций: заполнение закрытых карпул через отверстия для наполнения на верхних концах; закупоривание верхних концов закрытых карпул резиновыми уплотнителями; предварительная и последующая обработка газом.

В следующем варианте исполнения способ содержит дополнительно: размещение опорной конструкции на отдельном фиксирующем столе в виде рамы; подача опорной конструкции с закрытыми карпулами, находящейся на фиксирующем столе в виде рамы, на станцию обработки; и размещение опорной конструкции с закрытыми карпулами после упомянутого этапа г) внутри транспортировочного или упаковочного контейнера в форме коробки, содержащего дно, вертикальные нижние боковые стенки, проходящие, по существу, перпендикулярно дну, поддерживающий уступ по периметру, отходящий в горизонтальной плоскости от упомянутых боковых стенок, верхние боковые стенки, проходящие вверх от упомянутого уступа, и фланец по периметру, сформированный на верхних концах боковых стенок таким образом, чтобы кромка плоской опорной пластины опорной конструкции опиралась на поддерживающий уступ по периметру транспортировочного или упаковочного контейнера, верхние концы закрытых карпул не выступали за фланец по периметру транспортировочного или упаковочного контейнера, а нижние концы закрытых карпул располагались на некотором расстоянии от дна транспортировочного или упаковочного контейнера.

В следующем варианте исполнения изобретения способ дополнительно содержит: размещение опорной конструкции с закрытыми карпулами внутри транспортировочного или упаковочного контейнера в форме коробки, содержащего дно, вертикальные нижние боковые стенки, проходящие, по существу, перпендикулярно этому дну, поддерживающий уступ по периметру, отходящий в горизонтальной плоскости от упомянутых боковых стенок, верхние боковые стенки, проходящие вверх от упомянутого уступа, и фланец по периметру, сформированный на верхних концах боковых стенок таким образом, чтобы кромка плоской опорной пластины опорной конструкции опиралась на поддерживающий уступ по периметру, верхние концы закрытых карпул не выступали за фланец по периметру транспортировочного или упаковочного контейнера, а нижние концы закрытых карпул располагались на некотором расстоянии от дна транспортировочного или упаковочного контейнера; причем этап в) дополнительно содержит: размещение транспортировочного или упаковочного контейнера на фиксирующем столе в виде рамы таким образом, чтобы опорный уступ транспортировочного или упаковочного контейнера опирался на верхнюю сторону фиксирующего стола в виде рамы и чтобы верхние концы закрытых карпул располагались на одном уровне по высоте; подача фиксирующего стола в виде рамы вместе с транспортировочным или упаковочным контейнером, внутри которого находится опорная конструкция и закрытые карпулы, на станцию обработки.

В следующем варианте исполнения транспортировочный или упаковочный контейнер герметично закрыт гибкой крышкой.

В следующем варианте исполнения изобретения закрытые карпулы представляют собой предварительно опрессованные карпулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем настоящее изобретение будет раскрыто в деталях на основании вариантов исполнения со ссылками на чертежи, на которых изображено:

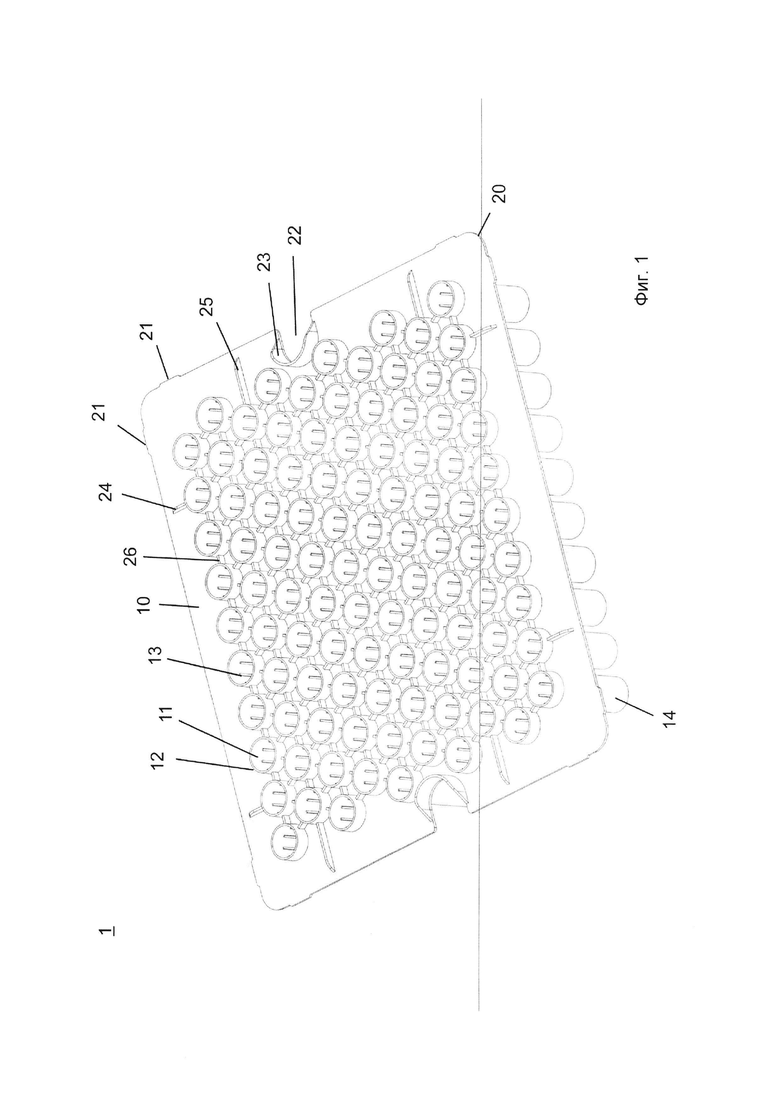

Фиг. 1 вид сверху в аксонометрии опорной конструкции согласно настоящему изобретению;

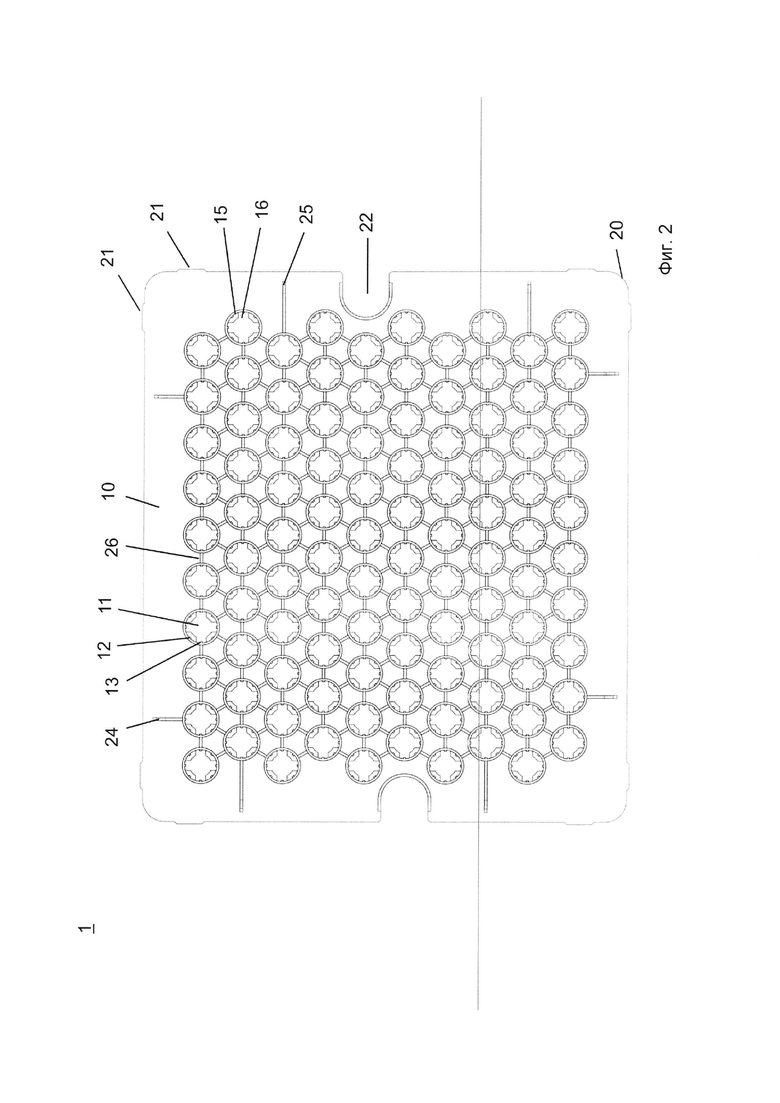

Фиг. 2 вид сверху опорной конструкции, показанной на фиг. 1;

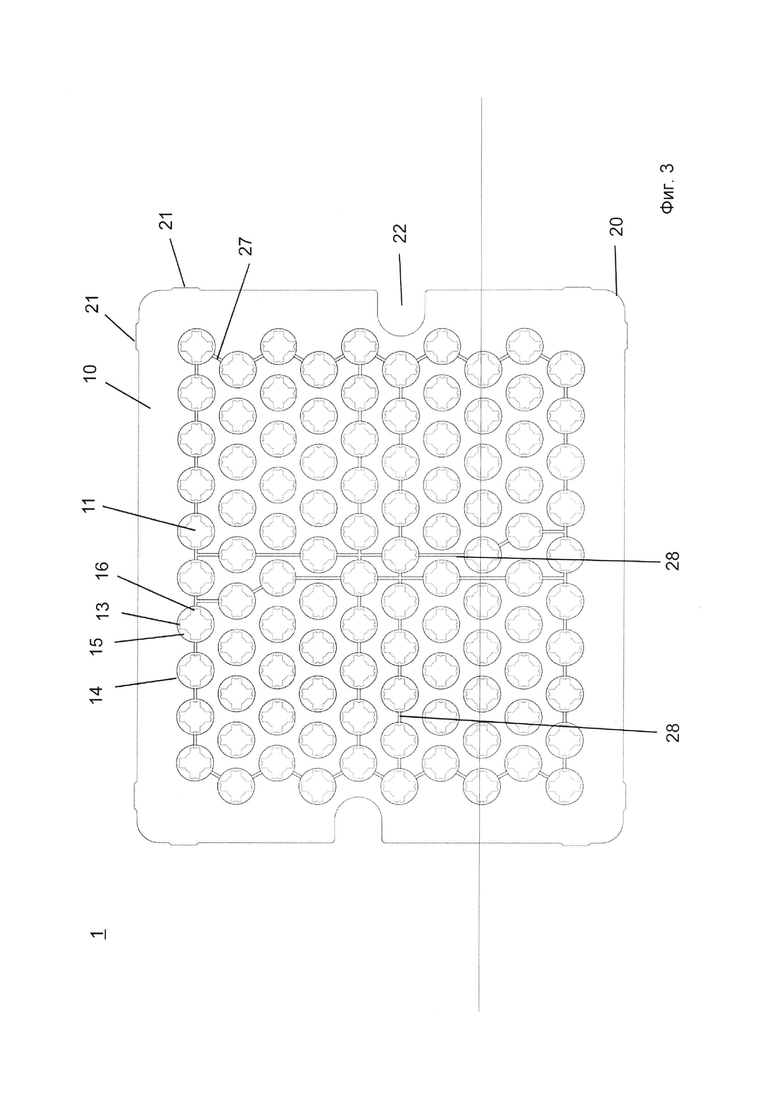

Фиг. 3 вид снизу опорной конструкции, показанной на фиг. 1;

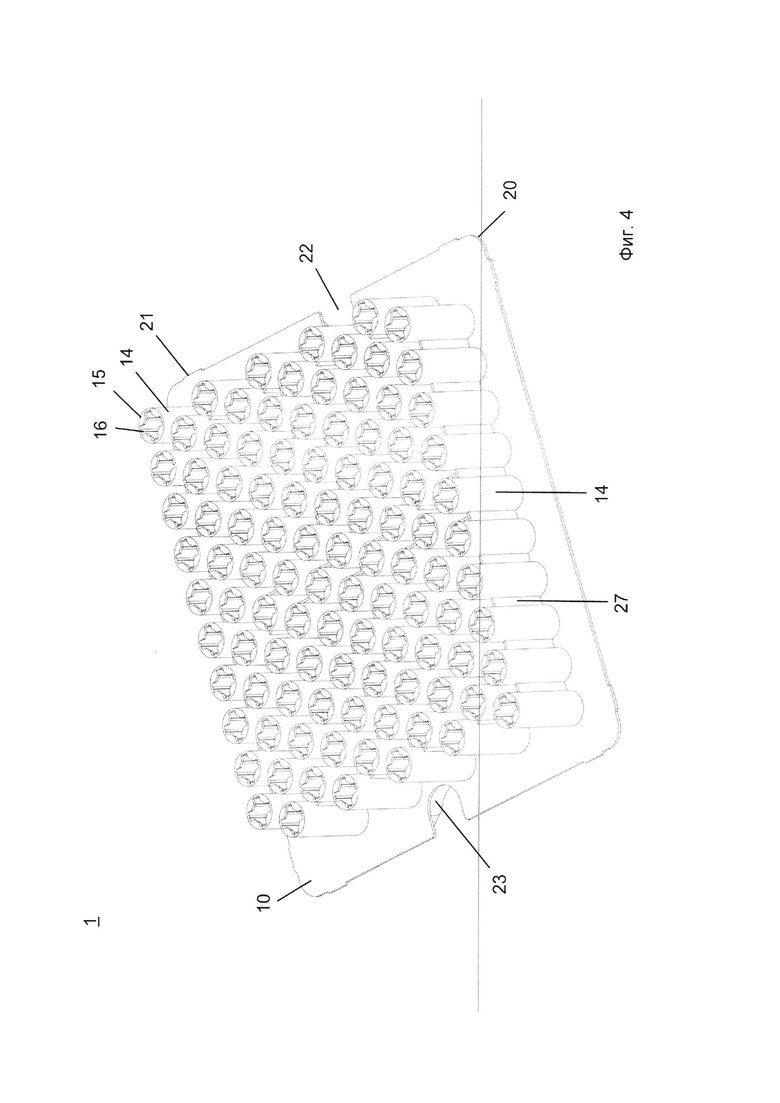

Фиг. 4 вид снизу в аксонометрии опорной конструкции, показанной на фиг. 1;

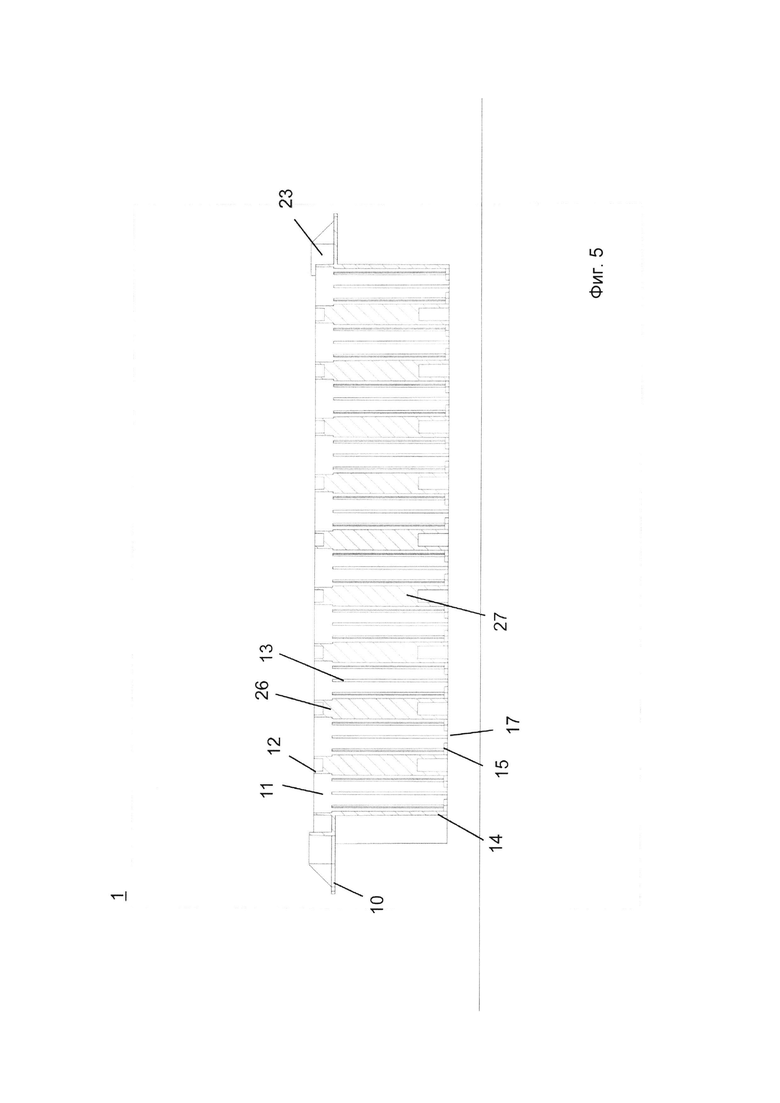

Фиг. 5 схематическое сечение опорной структуры, показанной на фиг. 1, без карпул;

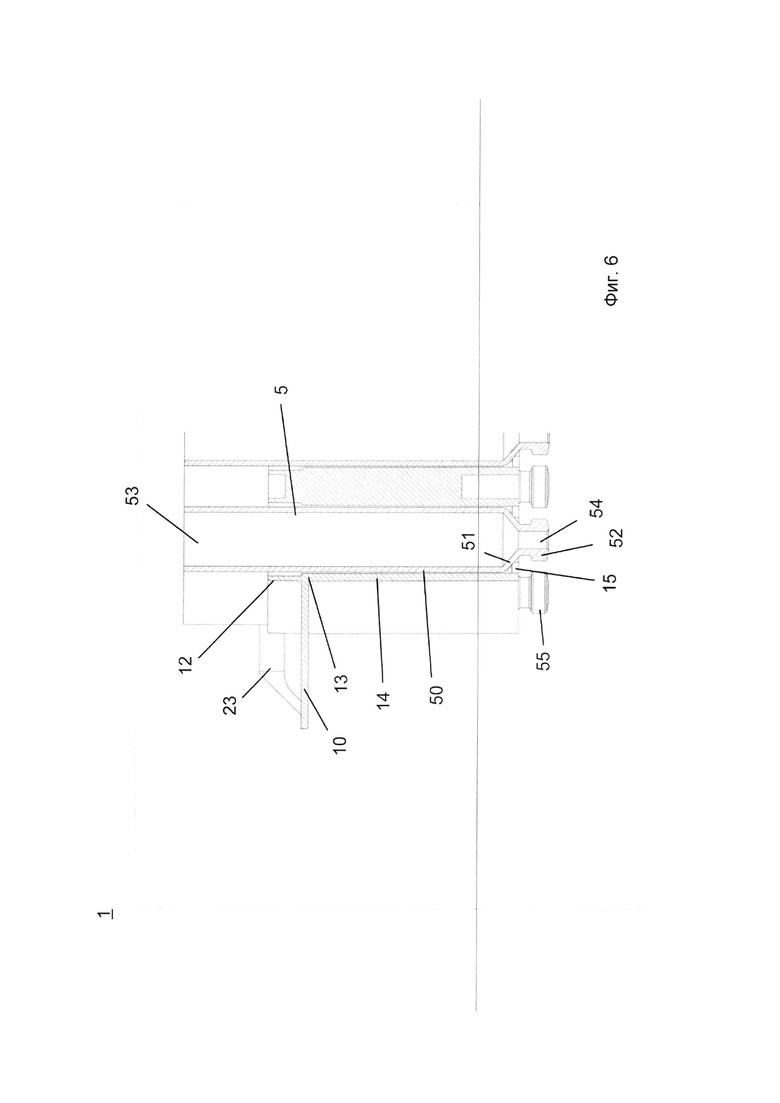

Фиг. 6 увеличенный фрагмент фиг. 5, иллюстрирующий способ удержания карпул внутри гнезд опорной конструкции по настоящему изобретению;

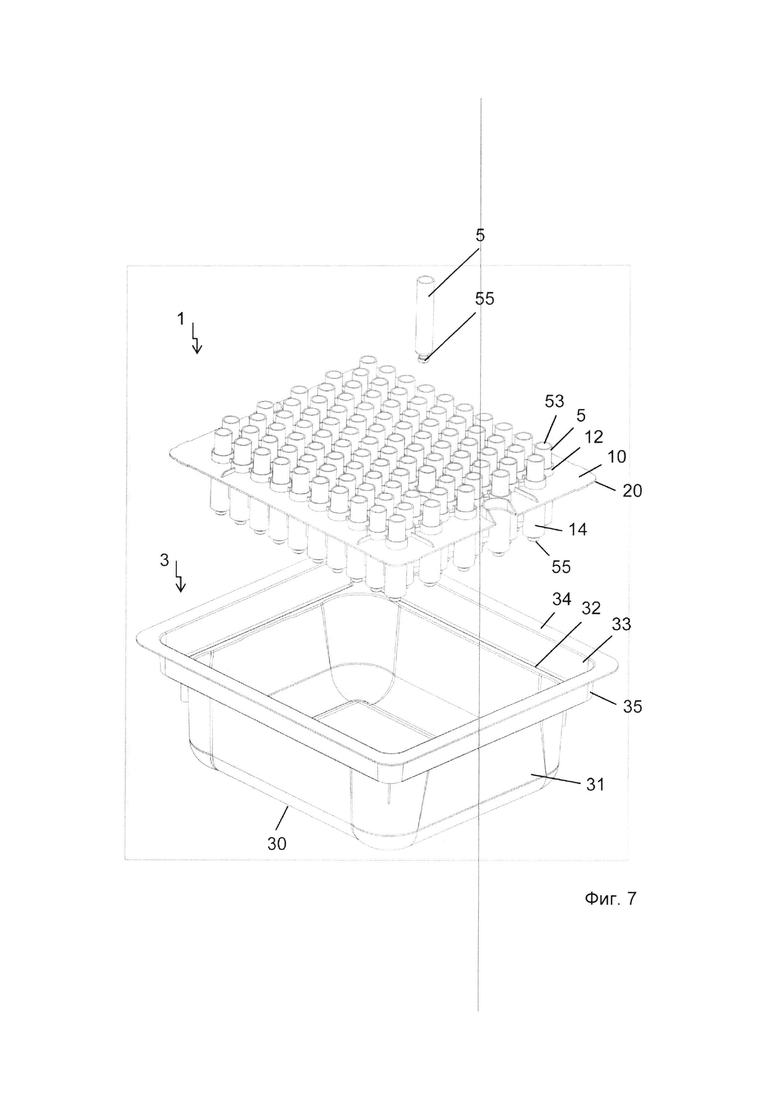

Фиг. 7 изображение в разобранном виде, на котором показан транспортировочный или упаковочный контейнер вместе с опорной конструкцией согласно фиг. 1 (поддон и штатив в сборе) с карпулами, вставленными в гнезда опорной конструкции, и с одной карпулой, нижний конец которой закрыт;

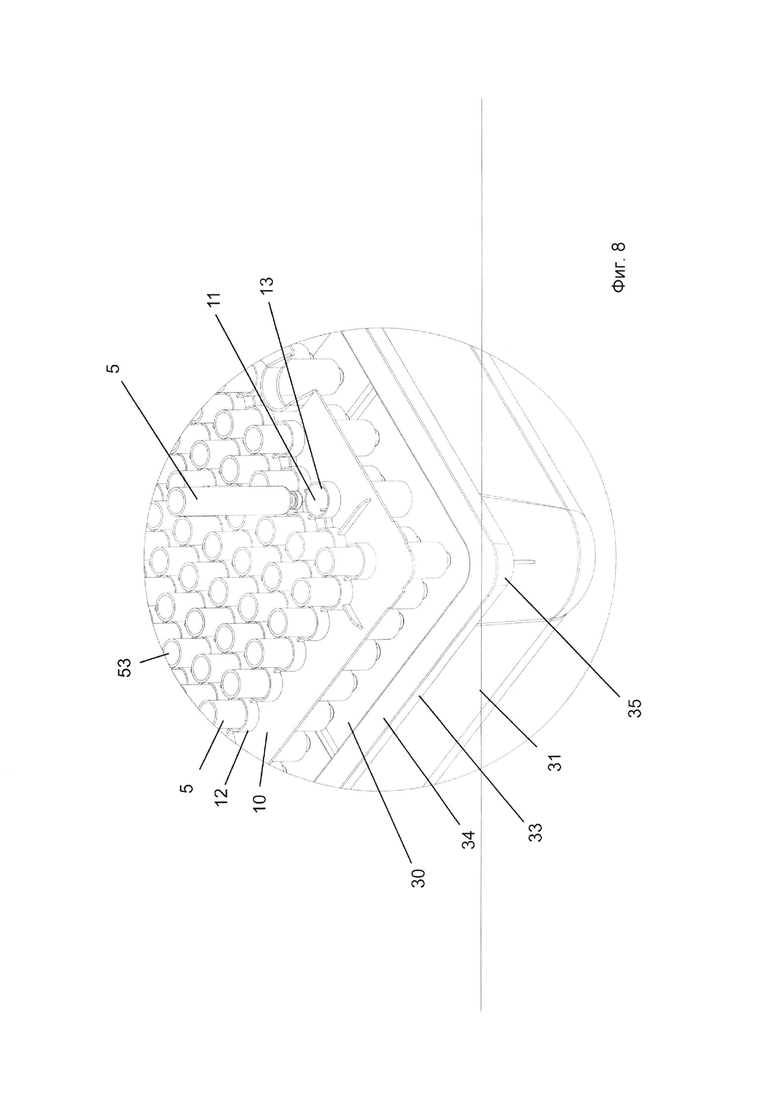

Фиг. 8 увеличенный фрагмент поддона и штатива в сборе, показанных на фиг. 7;

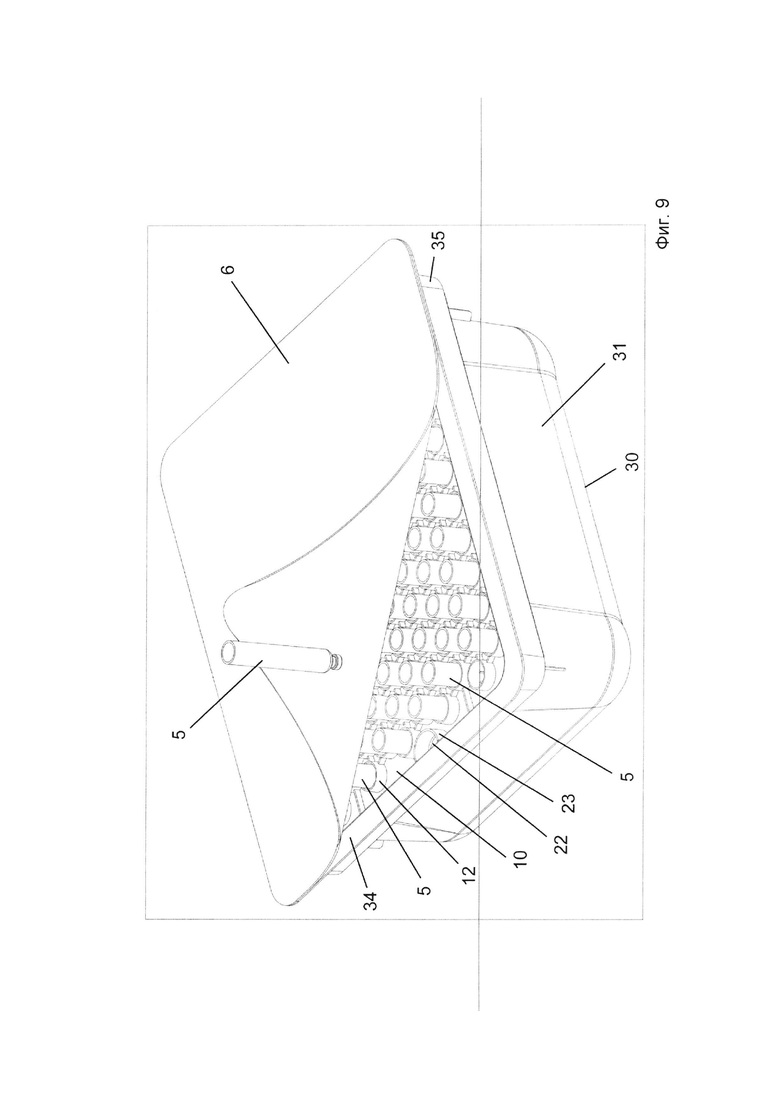

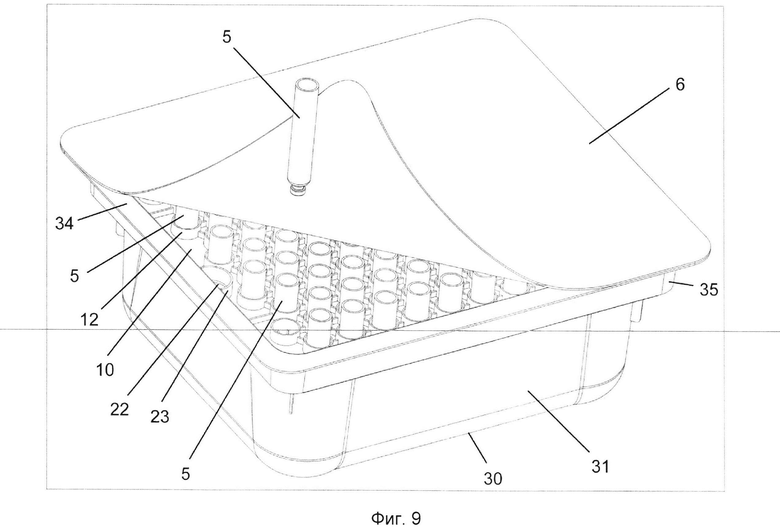

Фиг. 9 поддон и штатив в сборе, показанный на фиг. 7, с вставленной опорной конструкцией и герметичной крышкой, плотно посаженной на верхнюю кромку транспортировочного или упаковочного контейнера;

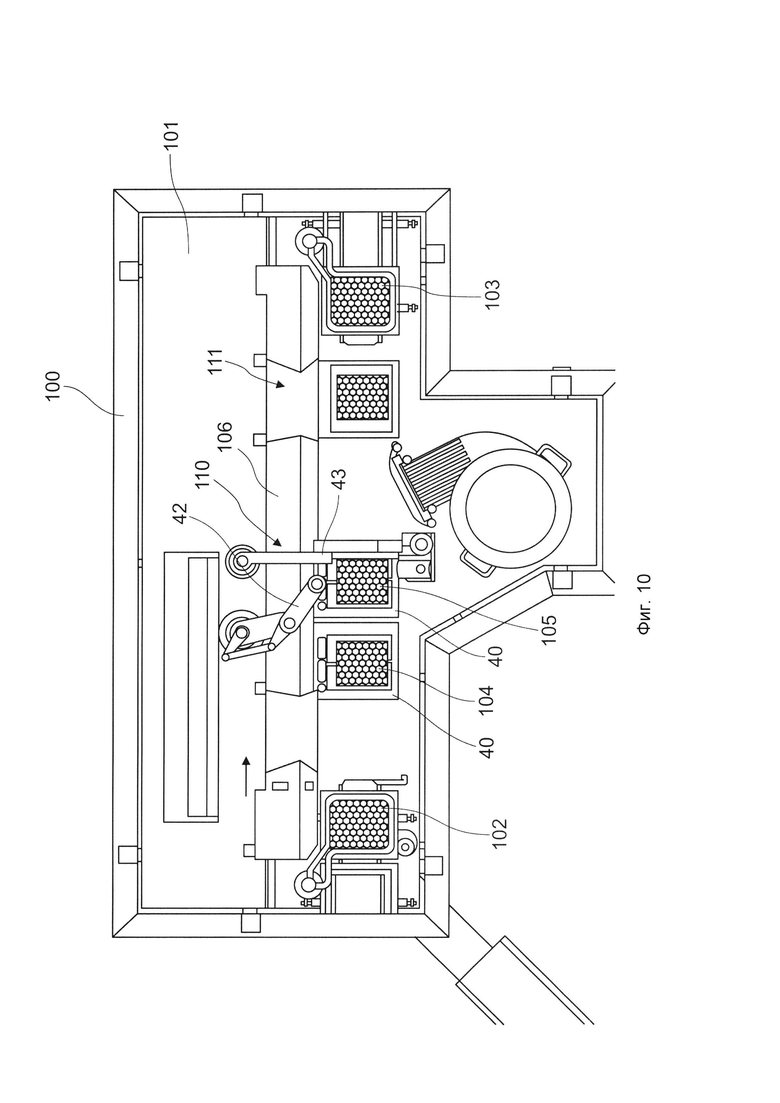

Фиг. 10 схематичный вид сверху станции обработки, предназначенной для обработки закрытых карпул с использованием опорной конструкции в процессе согласно настоящему изобретению; и

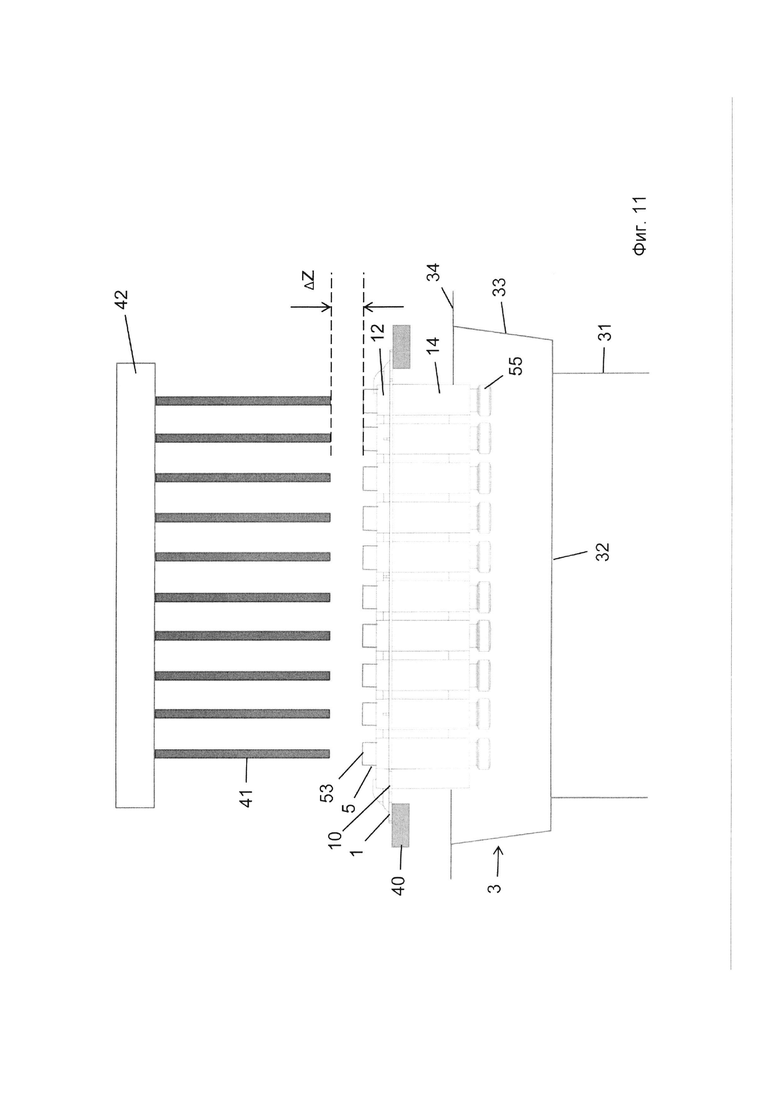

Фиг. 11 схематичный разрез поддона и штатива в сборе на станции наполнения, используемой в процессе согласно настоящему изобретению.

На всех чертежах одинаковые ссылочные обозначения относятся к идентичным или, по существу, одним и тем же компонентам или группам компонентов.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИСПОЛНЕНИЯ

Опорная конструкция (в дальнейшем штатив) в смысле настоящего изобретения используется для одновременной поддержки некоторого количества карпул, предназначенных для использования в фармацевтической, медицинской или косметической промышленности. Такие карпулы, в том числе карпулы для шприцев-ручек, перекачивающие и стоматологические карпулы, являются распространенным упаковочным решением для систем поставки лекарственных средств, например инсулина, шприцев-ручек, насосных систем, автоматических инъекторов и безыгольных инъекторов. Для специальных требований, например карпул для перекачивания и химически стойких карпул, на рынке предлагаются специальные конструкции. Предлагаемые на рынке карпулы могут быть изготовлены из стекла, в частности, из стекла Fiolax® фирмы SCHOTT AG, и имеют фиксированные объемы для фасовки лекарственных препаратов, например 1,0 мл, 1,5 мл и 3,0 мл. Различные объемы обычно соответствуют различным осевым длинам карпул.

Пример такой карпулы, выполненной в виде цилиндра шприца, показан на фиг. 6, причем карпула содержит верхний конец с отверстием 53 для наполнения, нижний конец 52, противоположный верхнему концу, и цилиндрический корпус 50 первого наружного диаметра, обычно совпадающего с диаметром отверстия 53 для наполнения на верхнем конце цилиндра шприца. Цилиндрический корпус 50 переходит в конический уступ 51 на нижнем конце с уменьшенным диаметром, за которым следует расширенная нижняя кромка 52 со вторым отверстием 54, используемым для введения лекарственного средства. После заполнения цилиндрического корпуса 50 отверстие 53 для наполнения закрывают эластомерным закрывающим элементом со фторполимерным барьерным покрытием или без него, например толстой резиновой или пластиковой заглушкой, которая впоследствии будет работать поршнем при выдавливании содержимого при введении лекарства. Второе отверстие 54 герметично закрыто уплотнением, обычно резиновой пробкой с перегородкой (прокалываемая резина), со фторполимерным барьерным покрытием или без него, или комбинированной пробкой. Для защиты перегородки и фиксации пробки используют внешний закрывающий элемент (отгибающийся колпачок или зажим), часто изготовленный из алюминиевого листа или композитного материала (алюминий/пластмасса), которое обычно обжимают на расширенной нижней кромке 52, плотно фиксируя уплотнение в карпуле и тем самым образуют предварительно опрессованную карпулу в смысле настоящей патентной заявки. На разрезе, показанном на фиг. 6, такая предварительно опрессованная карпула с уплотнением 55 указанного выше типа показана на правой и левой сторонах чертежа, а по центру изображена карпула в разрезе и без уплотнения. Как показано на фиг. 6, предварительно заданную осевую длину определяют как расстояние между верхним и нижним концом карпулы. В частности, карпулы в смысле настоящего изобретения не имеют упора для пальцев на верхнем конце подобно обычным шприцам, и, если они будут оснащены таким упором для пальцев, этот упор не будет опираться непосредственно на опорную пластину или ее части, когда карпулы будут находиться в штативе, что будет детально описано ниже.

Согласно фиг. 1-4, опорная конструкция (в дальнейшем штатив) содержит плоскую опорную пластину 10 с некоторым количеством трубчатых гнезд 11, расположенных в правильной геометрической конфигурации и выступающих, по меньшей мере, вниз от нижней стороны плоской опорной пластины 11 (см. вид снизу на фиг. 4), а предпочтительно также выступающих вверх от верхней стороны опорной пластины, как показано на виде сверху в аксонометрии (фиг. 1). Таким образом, трубчатые гнезда И образованы кольцевыми боковыми стенками 12, 14, выступающими из верхней и нижней стороны опорной пластины 10, соответственно. Предпочтительно, эти боковые стенки 12, 14 имеют цилиндрическую форму для установки карпул, хотя возможны и другие формы, например, многоугольные. Эти гнезда 11 расположены в обычной двумерной конфигурации на равном удалении друг от друга. Как показано на виде сверху на фиг. 2, воображаемые соединительные линии между центрами соседних гнезд 11 могут образовывать, соответственно, шестиугольник с еще одним гнездом 11, расположенным в центре соответствующего шестиугольника. В других вариантах исполнения гнезда могут располагаться на равном удалении друг от друга в двух взаимно ортогональных направлениях.

Внутренний диаметр гнезд немного превышает наружный диаметр карпул, устанавливаемых в гнезда. Для точного центрирования карпул на внутренних кольцевых поверхностях боковых стенок 12, 14, выступающих радиально внутрь, сформировано несколько ребер 13. Эти ребра 13 сформированы на равных угловых расстояниях друг от друга на внутренних поверхностях боковых стенок 12, 14, предпочтительно в диаметрально противоположных положениях, в результате чего общее количество этих ребер 13 может быть равно, например, четырем или восьми.

Предпочтительно верхние концы этих ребер 13 не доходят до верхнего края боковых стенок 12. Для плавного введения карпул в гнезда 11 верхние концы ребер 13 предпочтительно наклонены радиально внутрь, чтобы направлять карпулы при установке. Ребра 13 совместно охватывают внутренний объем диаметра, равный, по существу, наружному диаметру карпул, что позволяет, по существу, исключить дребезжание при хранении карпул и обеспечить плавное осевое перемещение карпул без дребезжания при установке в гнезда 11 или извлечении из гнезд 11. Ребра 13 обеспечивают точное центрирование карпул в заданных положениях, благодаря чему автоматические системы обработки могут ожидать нахождения карпул в точно определенных положениях при передаче карпул на станцию обработки, что значительно снижает затраты на автоматизацию.

Как показано на фиг. 6, осевая длина гнезд 11 меньше осевой длины устанавливаемых карпул, вследствие чего при использовании верхние концы с отверстиями 53 для наполнения выступают над верхней кромкой верхних боковых стенок 12 гнезд, то есть отверстия 53 для наполнения доступны для обработки, например для выполнения операции наполнения, как показано на фиг. 11.

Как показано на фиг. 4-6, фиксирующие выступы 15 сформированы на нижних концах гнезд 11, выступающих радиально внутрь. Эти фиксирующие выступы 15 входят в зацепление с уступами 51 карпул таким образом, чтобы уступы 51 непосредственно опирались на фиксирующие выступы 15 гнезд 11, когда карпулы установлены в перевернутом положении в гнезда 11, как показано на фиг. 6. Кроме того, осевую длину гнезд подбирают под осевую длину карпул таким образом, чтобы верхние концы карпул выступали из верхних концов гнезд 11, как показано на фиг. 6.

Как показано на фиг. 3 и 4, фиксирующие выступы 15 выполнены в виде кольцевых сегментов, выступающих радиально внутрь на нижних концах гнезд 11 на равном угловом удалении друг от друга предпочтительно в диаметрально противоположных положениях. Как показано на фиг. 3, зазоры 16, по существу, прямоугольного профиля образованы между соседними фиксирующими выступами 15. Эти зазоры 16 предпочтительно проходят до внутренней поверхности боковых стенок 14 гнезд 11. Вышеупомянутые осевые ребра 13 могут проходить вниз до фиксирующих выступов 15, но для точного центрирования карпул это не обязательно.

Для плавной, а также более стабильной и точной поддержки карпул передние концы фиксирующих выступов 15 могут быть скошены или сведены на клин в соответствии с внешним контуром уступов 51 устанавливаемых карпул.

Как показано на фиг. 6, наружный диаметр запечатанных или предварительно опрессованных нижних концов закрытых карпул 5 больше наружного диаметра уступов 51 карпул, но меньше (первого) наружного диаметра цилиндрического корпуса 50. Кроме того, толщина фиксирующих выступов 15 в осевом направлении меньше осевой длины запечатанных нижних концов закрытых карпул 5, вследствие чего запечатанные нижние концы закрытых карпул проходят через центральные отверстия 17 (см. фиг. 5), образованные фиксирующими выступами 15 на нижних концах гнезд 11.

Опорная пластина 10 штатива 1, описываемого настоящим изобретением, предпочтительно выполнена из пластмассы, а боковые стенки 12, 14 гнезд 11 и фиксирующие выступы 15 сформированы как единое целое с опорной пластиной 10. Для обеспечения возможности закупоривания отверстий 53 для наполнения резиновыми заглушками или поршнями шприцев, когда карпулы находятся в гнездах 11 штатива 1, фиксирующие выступы 15 предпочтительно выполнены с возможностью выдерживания стандартных осевых сил, воздействующих на закрытые карпулы при закупоривании, в частности, до 500 Н, предпочтительно до 750 Н, более предпочтительно до 1000 Н; это можно легко обеспечить путем соответствующего выбора пластмассы и прочности материала опорной пластины 10 и всех ее компонентов.

Как показано на фиг. 2 и 4, для придания жесткости опорной пластине 10 ребра 26-28 жесткости могут быть выполнены, соответственно, на верхней и нижней сторонах опорной пластины 10, соединяя верхние боковые стенки 12 и нижние боковые стенки 14 гнезд. В конфигурации гнезд 11, показанной на фиг. 2, эти ребра 26 жесткости образуют, таким образом, шестиугольники, соединяющие соседние гнезда, и треугольники, соединяющие внешнее из этих гнезд с другим гнездом 11, расположенным в центре соответствующего шестиугольника. Как показано на фиг. 4, эти ребра 27 жесткости могут соединять боковые стенки 14 внешних гнезд 11. Кроме того, центральные ребра 28 жесткости могут быть расположены в центре опорной пластины 10, соединяя центральные гнезда 11 этой группы. В предпочтительном варианте исполнения такой штатив 1 изготавливают из пластмассы методом литья под давлением. Несмотря на вышеупомянутые меры по приданию жесткости, опорная пластина 10 может оставаться в определенной степени гибкой, если это необходимо.

Для транспортировки, хранения и упаковки вышеописанного штатива 1 вместе с установленными в него карпулами используют транспортировочный или упаковочный контейнер 3 (далее называемый поддоном), как схематично показано на фиг. 7. Как показано на фиг. 7, транспортировочный или упаковочный контейнер 3 имеет, по существу, форму коробки или поддона с основанием 30, боковой стенкой 31 по периметру, выступающей, по существу, в вертикальном направлении от основания, поддерживающим уступом 32, выступающим, по существу, под прямым углом от нее, верхней боковой стенкой 33 по периметру и верхней кромкой 34, выполненной в виде фланца. Углы 35 транспортировочного или упаковочного контейнера 3 соответствующим образом закруглены, в частности, вблизи поддерживающего уступа 32. Предпочтительно верхняя боковая стенка 33 наклонена под небольшим углом к вертикали относительно основания 30, облегчая введение штатива 1. Такой транспортировочный или упаковочный контейнер 3 изготавливают предпочтительно из пластмассы, в частности, методом литья под давлением, предпочтительно из прозрачной пластмассы, что обеспечивает визуальный осмотр штатива 1, расположенного в транспортировочном или упаковочном контейнере 3, и находящихся в штативе карпул 5.

Таким образом, штатив 1 можно точно расположить в транспортировочном или упаковочном контейнере 3, что позволяет установить и удерживать некоторое количество карпул 5 в правильной конфигурации и в точно определенных положениях в транспортировочном или упаковочном контейнере 3 стандартных размеров. В частности, благодаря этому все нижние стороны или нижние концы карпул могут быть расположены в одной общей плоскости, параллельной дну 30, а все верхние концы карпул будут расположены в одной общей плоскости, параллельной верхней кромке 34 транспортировочного или упаковочного контейнера 3. Как показано на фиг. 9, верхние концы карпул не выступают за верхнюю кромку 34 транспортировочного или упаковочного контейнера 3, но находятся на некотором расстоянии от верхней кромки 34.

Как показано на фиг. 9, упаковочный модуль (также называемый поддоном и штативом в сборе), образованный транспортировочным или упаковочным контейнером (поддоном) 3 и штативом 1 с расположенными в нем карпулами 5, закрыт или герметично закрыт, по меньшей мере, с верхней стороны защитной пленкой или упаковочной пленкой 6, закрепленной на верхней фланцевой кромке 34 поддона 3. Таким образом, внутренняя часть поддона 3 герметично закрыта относительно окружающей среды с момента производства до времени открытия доступа к внутренней части поддона 3 в целях дальнейшей обработки карпул 5. Защитная пленка 6 может представлять собой, в частности, газопроницаемую полимерную пленку, в частности, полотно из синтетических волокон, например полипропиленовых волокон, или защитную пленку Tyvek®, позволяющую стерилизовать установленные в поддон карпулы через пленку 6.

Специалисту в данной области техники очевидно, что нижняя сторона транспортировочного или упаковочного контейнера (поддона) 3 может быть выполнена открытой, например подобно поддону 3, показанному на фиг. 9, то есть таким образом, чтобы на нижней стороне поддона имелась фланцевая нижняя кромка, подобная верхней кромке 34, благодаря чему можно обеспечить свободный доступ к нижней стороне карпул 5 для обработки, в том числе, с нижней стороны поддона 3, если в этом есть необходимость.

Как показано на фиг. 1 и 2, для упрощения установки штатива 1 в поддон 3 и извлечения из него на двух продольных сторонах опорной пластины 10 выполнены отверстия 22 для доступа, через которые манипуляторы или иные подобные приспособления могут захватывать штатив 22. Как показано на фиг. 1, отверстия 22 для доступа частично окружены вертикальными боковыми стенками 23, что предотвращает столкновение манипуляторов или иных подобных приспособлений с установленными карпулами. Как показано на фиг. 1, отверстия 22 для доступа смещены относительно друг друга, например на один ряд, что дополнительно облегчает однозначное позиционирование штатива 1 в поддоне 3.

Упаковочный модуль, показанный на фиг. 9 и содержащий предварительно стерилизованные и предварительно заполняемые карпулы или цилиндры шприцев, можно хранить в безопасных асептических условиях, после чего поставлять фармацевтическим предприятиям для дальнейшей обработки. В частности, фармацевтические предприятия впоследствии фасуют лекарственные средства или другие жидкости в предварительно стерилизованные и установленные в гнезда цилиндры шприцев через отверстия для наполнения, используя обычные машины для наполнения и закупоривания, которые могут относиться к любой из трех следующих категорий таких машин: 1) ручные машины, 2) полуавтоматические машины и 3) полностью автоматические машины.

Пример такой операции наполнения представлен на фиг. 11 в виде схематичного разреза. При поставке в асептических условиях упаковочный модуль будет герметично закрыт крышкой или защитной пленкой, как было описано выше (не показано на рисунках), в то время как штатив 1 будет опираться на поддерживающий уступ 32 поддона 3. Карпулы 5, нижние концы которых закрыты пробками 55, например предварительно опрессованные, будут помещены в перевернутом положении в гнезда штатива 1 таким образом, чтобы их отверстия 53 для наполнения были обращены к верхнему концу поддона 3 и крышке или защитной пленке (не показанной на рисунках). Таким образом, уровень верхних концов карпул 5 по высоте точно определяется относительно уровня опорной пластины 10, который, по существу, соответствует уровню поддерживающего уступа 32 поддона 3, поскольку опорная пластина 10 опирается непосредственно на поддерживающий уступ 32.

Примерный процесс наполнения, показанный на фиг. 11, учитывает, что опорная пластина 10 опирается непосредственно на прямоугольную удерживающую раму 40 после извлечения из поддона 3. Тем не менее, внутренний просвет удерживающей рамы 40 по ширине обеспечивает непосредственную поддержку внешней стороны поддерживающего уступа 32 на удерживающей раме. В любом случае уровень верхних концов карпул 5 по высоте точно определяют относительно уровня удерживающей рамы 40.

Для осуществления процесса наполнения удерживающую раму 40 переносят с точно определенным уровнем по высоте на станцию заполнения, содержащую ряд наполнительных патрубков 41 на консоли 42, используемых для впрыска жидкости, например лекарственного средства, через отверстия 53 для наполнения в карпулы 5, поддерживаемые штативом 1. Уровень нижних концов наполнительных патрубков 41 по высоте точно определяют таким образом, чтобы между верхними концами карпул 5 и нижними концами наполнительных патрубков 41 был обеспечен отличный от нуля зазор с однозначно определенной шириной Δz. Обычно ширину Δz этого зазора точно регулируют перед осуществлением процесса в рамках общей настройки обрабатывающей станции. Ширину Δz этого зазора регулируют в соответствии с общими правилами техники безопасности, в частности, с требованиями Правил организации производства и контроля качества лекарственных средств.

Для заданной длины карпул 5, устанавливаемых в штатив 1, уровень верхних концов карпул 5 по высоте точно определяется осевой длиной гнезд 11 штатива 1 и, следовательно, уровнем фиксирующих выступов 15 по высоте. Таким образом, если на одной и той же обрабатывающей станции необходимо обрабатывать карпулы 5 различных типов с различной осевой длиной, в соответствии с настоящим изобретением не потребуется изменять общие настройки обрабатывающей станции. Вместо этого нужно просто использовать штатив 1 другого типа с гнездами 11 другой осевой длины, чтобы гарантировать возможность подачи карпул 5 другого типа на обрабатывающую станцию на том же уровне верхних концов карпул 5 другого типа по высоте.

Поскольку штатив 1 другого типа, необходимый для карпул 5 другого типа, вместе с установленными в нем закрытыми карпулами 5 можно установить в упаковочный модуль таким же образом, а упаковочный модуль в сборе можно закрыть и транспортировать в асептических условиях до фармацевтических предприятий, в соответствии с настоящим изобретением карпулы другого типа можно обрабатывать с теми же настройками и в тех же условиях, не изменяя общие регулировки обрабатывающей станции. Кроме того, для этого не потребуются дополнительные гигиенические разрешения. Таким образом, согласно настоящему изобретению карпулы различных типов с различной осевой длиной можно обрабатывать одинаковым образом, в одинаковых общих условиях и при одинаковых настройках. Таким образом, настоящее изобретение позволяет с низкими затратами обрабатывать предварительно стерилизованные закрытые карпулы.

Специалисту в данной области техники очевидно, что вышеупомянутый принцип замены штатива одного типа штативом другого типа для компенсации различий в осевой длине партий карпул различных типов можно применять для компенсации различий в наружных диаметрах партий карпул различного типа. В частности, если на одной и той же обрабатывающей станции необходимо обрабатывать первую партию карпул с первым наружным диаметром и вторую партию карпул со вторым наружным диаметром, отличающимся от первого наружного диаметра, в соответствии с изобретением потребуется лишь заменить штатив первого типа, используемый для первой партии карпул и имеющий гнезда с диаметром, соответствующим первому наружному диаметру, на штатив второго типа, используемый для второй партии карпул и имеющий гнезда с диаметром, соответствующим второму наружному диаметру.

Специалисту в данной области техники, ознакомившемуся с вышеизложенным, очевидно, что данный принцип можно также применять для доступа к нижним концам карпул, так как уровень нижних концов всех карпул, установленных в штативе, по высоте также точно определен относительно уровня удерживающей рамы 40 по высоте. Это справедливо, в том числе, для поставки фармацевтическому заказчику поддона 3 с открытым дном, закрытым крышкой или защитной пленкой.

На фиг. 10 схематично (вид сверху) показан пример обрабатывающего устройства или станции для осуществления способа согласно настоящему изобретению, в соответствии с приведенным выше описанием, в стерильных условиях. Обрабатывающее устройство 100 имеет стерильный внутренний объем 101 с секцией подачи на левой стороне и секцией выгрузки на правой стороне. В целях обработки стерильные упаковочные модули, как было описано выше, подают через секцию подачи в стерильный внутренний объем 101. На этом этапе подачи с упаковочных модулей снимают крышки или защитные пленки таким образом, чтобы сборки поддонов и штативов, в которые помещены предварительно стерилизованные карпулы, в итоге располагались вблизи положения подачи, обозначенного ссылочным номером 102. В целях обработки сборки поддонов и штативов транспортируют при помощи транспортера 106 в направлении стрелки, показанной на рис. 10, вплоть до достижения положения выгрузки, обозначенного ссылочным номером 103. Для транспортировки штативов штативы помещают в удерживающие рамы 40 или подобные им удерживающие столы, либо поддоны, в которые, соответственно, установлены штативы, помещают в удерживающие рамы 40 или подобные им удерживающие столы. В любом случае верхние концы карпул поступают на обрабатывающие станции 101 на точно определенных уровнях по высоте.

В качестве примера этапа обработки на фиг. 10 изображены наполнение и закупоривание карпул, установленных в штативах в удерживающих рамах 40. В целях наполнения и закупоривания штативы или сборки поддонов и штативов сначала транспортируют в положение 104 ожидания, а затем на станцию ПО наполнения и закупоривания, где процесс наполнения и закупоривания обычно выполняют по рядам. После наполнения и закупоривания штативы или сборки поддонов и штативов транспортируют в положение выгрузки, обозначенное ссылочным номером 103.

Во время закупоривания карпул, связанного с приложением сверху к карпулам осевых сил, обычно имеющих большую величину, симметричное расположение фиксирующих выступов 15 (см. фиг. 2) вместе с симметричным расположением осевых ребер 13 обеспечивает симметричное распределение таких сил лишь с незначительной деформацией общей формы гнезд 11 и фиксирующих выступов 15, что позволит сохранить точность центрирования и уровень расположения карпул по высоте.

Помимо заполнения закрытых карпул через отверстия для наполнения на верхних концах и/или закупоривания верхних концов закрытых карпул резиновыми уплотнителями, вышеупомянутая процедура может также выполняться для предварительной и последующей обработки карпул газом. Как можно заключить на основании фиг. 2 и 4, зазоры, образованные между осевыми ребрами 13 гнезд вместе с зазорами 16, образованными между фиксирующими выступами 15 гнезд и отверстиями 22 для доступа, дополнительно способствуют надлежащему движению потока газа для предварительной или последующей обработки карпул газом, когда штатив находится в поддоне, так как стерилизующий газ может, по существу, беспрепятственно распространяться от верхней стороны штатива к нижней стороне штатива, если штатив расположен в поддоне.

Следует понимать, что в соответствии с настоящим изобретением закрытые, в частности, предварительно опрессованные цилиндры карпул имеют, по существу, известную форму и не требуют внесения изменений по сравнению с обычными закрытыми цилиндрами карпул. То же самое относится к поддону, используемому в настоящее время в известных системах обработки предварительно наполняемых шприцев, и лишь штатив был изменен таким образом, чтобы он стал взаимозаменяем с обычным штативом для предварительно наполняемых шприцев в смысле уровня закрытых цилиндров карпул по высоте, а также на столе машины для наполнения или удерживающей раме. Кроме того, поскольку закрытые карпулы позволяют использовать одну и ту же настройку высоты стола машины для наполнения предварительно заполняемых шприцев, нижнее приемное гнездо гарантирует, что закрытые цилиндры карпул будут удерживаться на одном уровне с предварительно заполняемым шприцами в обычном штативе.

Таким образом, опорную конструкцию, описываемую настоящим изобретением, можно в равной степени использовать для ручного, полуавтоматического или полностью автоматического процесса наполнения и закупоривания, как описано ниже:

1) Ручная машина для наполнения и закупоривания предварительно заполняемых шприцев

Обычно такую ручную машину для наполнения и закупоривания, как следует из названия, используют для наполнения и закупоривания предварительно наполняемых шприцев в неавтоматизированном технологическом процессе. Согласно настоящему изобретению, заказчик может фасовать лекарственное средство в другие медицинские изделия, то есть в карпулы с различной осевой длиной, используя одну и ту же машину для наполнения и закупоривания, так как сборка поддона и штатива согласно настоящему изобретению позволяет выполнять одни и те же этапы обработки на одной и той же машине, не внося какие-либо изменения в конструкцию или настройки машины для наполнения.

Таким образом, может отпадать необходимость в хранении различных запчастей, выполнении различных настроек и применении различных требований к отдельным валидационным исследованиям, которые увеличивали бы затраты и потребовали бы дополнительного времени для замены деталей, следствием чего стало бы снижение производительности.

В случае машины для закупоривания может потребоваться заменить только крепление верхней пластины, чтобы обеспечить соответствие конструкции штатива, не меняя высоту крепления.

2) Полуавтоматическая машина для наполнения и закупоривания предварительно заполняемых шприцев

Обычно такую полуавтоматическую машину для наполнения и закупоривания, как следует из названия, используют для наполнения и закупоривания предварительно наполняемых шприцев. Согласно настоящему изобретению, заказчик может фасовать лекарственное средство в медицинские изделия других типов, то есть в карпулы с различной осевой длиной, используя одну и ту же машину для наполнения и закупоривания, так как сборка поддона и штатива согласно настоящему изобретению позволяет выполнять одни и те же этапы обработки на одной и той же машине, не внося какие-либо изменения в конструкцию или настройки машины для наполнения, в частности, не меняя высоту стола для наполнения. Преимущества описаны выше для ручных машин для наполнения и закупоривания.

3) Полностью автоматическая машина для наполнения и закупоривания предварительно заполняемых шприцев

Поддон со штативом для закрытых, в частности, предварительно опрессованных, предварительно стерилизованных карпул согласно настоящему изобретению можно непосредственно подавать на существующие полностью автоматические машины для наполнения и закупоривания предварительно заполняемых шприцев, не внося какие-либо изменения в настройки машины и не регулируя или не меняя высоту стола для наполнения, а лишь заменив одну деталь, в частности, опорную пластину, для обеспечения соответствия конструкции штатива (при необходимости).

Штатив для карпул, описываемый изобретением, имеет следующие дополнительные преимущества:

1) Конструкция штатива разработана таким образом, чтобы верхний уровень карпул в поддоне и штативе находился в точности на той же высоте, что и уровень предварительно заполняемых шприцев в обычном формате поддона и штатива.

2) На верхней и/или нижней поверхности штатива предусмотрены ребра для поддержания поверхности штатива в горизонтальном положении, не допуская изгибания или оседания в поддон.

3) Фиксирующие выступы каждого гнезда выполнены в форме цветка (см. фиг. 3 и 4), что позволяет удерживать закрытые карпулы за уступы. Нижний профиль в форме цветка разработан таким образом, чтобы он мог стабильно удерживать карпулу во время ее обработки, в частности, во время операции закупоривания, когда к нижнему профилю штатива, имеющему форму цветка, прилагаются максимальные усилия. Нижний профиль в форме цветка способен выдерживать усилия до 1000 Н.

Несмотря на детальное описание конкретных вариантов исполнения изобретения, содержащееся в заявке, специалистам в данной области техники очевидна возможность разработки различных модификаций и альтернативных вариантов в рамках общих принципов изобретения. Соответственно, раскрытые варианты исполнения носят исключительно иллюстративный характер и не ограничивают защищаемый объем изобретения, определяемый полным объемом прилагаемой формулы изобретения и любых ее эквивалентов.

Список ссылочных обозначений

1 опорная конструкция (также называемая штативом)

3 транспортировочный или упаковочный контейнер (также называемый поддоном)

4 сборка поддона и штатива

5 карпула

6 уплотнительная крышка

10 (плоская) удерживающая пластина

11 гнездо

12 боковая стенка гнезда 11 на верхней стороне

13 осевое ребро

14 боковая стенка гнезда 11 на нижней стороне

15 фиксирующий выступ

16 зазор между фиксирующими выступами 15

17 отверстие по центру

20 закругленный угол

21 расширение

22 отверстие для захвата

23 боковая стенка отверстия 22 для захвата

24 направляющая перегородка

25 направляющая перегородка

26 ребро жесткости на верхней стороне

27 ребро жесткости на нижней стороне

28 ребро жесткости на нижней стороне

30 дно

31 нижняя боковая стенка

32 поддерживающий уступ

33 верхняя боковая стенка

34 верхний фланец

35 закругленный угол

40 удерживающая рама

41 наполнительный патрубок

42 консоль для группы наполнительных патрубков 41

43 консоль для закупоривающих устройств

50 цилиндрический корпус

51 уступ

52 расширенная верхняя кромка

53 отверстие для наполнения

54 нижнее отверстие

55 уплотнение

100 обрабатывающее устройство

101 стерильный внутренний объем

102 сборка поддона и штатива в области подачи

103 сборка поддона и штатива в области выгрузки

104 штатив в сборе в положении ожидания

105 штатив в сборе на станции для наполнения

106 транспортер

110 обрабатывающая станция для наполнения и закупоривания

111 следующая обрабатывающая станция

Раскрыта опорная конструкция для поддержки некоторого количества закрытых медицинских карпул, состоящая из плоской опорной пластины, содержащей некоторое количество гнезд для установки закрытых карпул. Фиксирующие выступы сформированы на нижних концах гнезд, выступают внутрь и входят в зацепление с уступами закрытых карпул таким образом, чтобы уступы закрытых карпул опирались на фиксирующие выступы гнезд и чтобы верхние концы закрытых карпул выступали из верхних концов гнезд на верхней стороне плоской опорной пластины, когда закрытые карпулы установлены в гнезда в перевернутом положении. Описываемый изобретением штатив подходит для любых типов машин для фасовки жидкостей в находящиеся в штативе емкости и не требует внесения изменений в конструкцию стола для наполнения и коррекции общих настроек. 5 н. и 19 з.п. ф-лы, 11 ил.

1. Опорная конструкция для поддержки некоторого количества предварительно опрессованных карпул, предназначенных для использования в фармацевтической, медицинской или косметической промышленности, причем указанные предварительно опрессованные карпулы (5) содержат

верхний конец и нижний конец, противоположный верхнему концу,

цилиндрический корпус (50) первого наружного диаметра с отверстием (53) для наполнения на верхнем конце, и

уступ (51) на нижнем конце, за которым следует расширенная нижняя кромка (52) со вторым отверстием (54) для введения лекарственного средства, причем второе отверстие (54) закрыто уплотнением (55), внешний закрывающий элемент обжат поверх расширенной нижней кромки (52) в целях фиксации уплотнения на карпуле, предварительно заданную осевую длину определяют как расстояние между верхним концом и нижним концом, причем наружный диаметр закрытых нижних концов (54) предварительно опрессованных карпул меньше первого наружного диаметра,

указанная опорная конструкция (1) состоит из:

опорной пластины (10), и

некоторого количества трубчатых гнезд (11), сформированных на опорной пластине в правильной геометрической конфигурации и образованных кольцевыми боковыми стенками (14), выступающими вниз от нижней стороны опорной пластины с целью приема предварительно опрессованных карпул (5), причем

фиксирующие выступы (15) сформированы на нижних концах гнезд 11, выступающих внутрь, и

осевая длина гнезд (11) меньше осевой длины предварительно опрессованных карпул (5),

характеризующаяся тем, что

фиксирующие выступы (15) входят в зацепление с уступами (51) предварительно опрессованных карпул таким образом, чтобы уступы предварительно опрессованных карпул опирались на фиксирующие выступы гнезд, чтобы закрытые нижние концы предварительно опрессованных карпул выступали через отверстия (17), образованные фиксирующими выступами (15) на нижних концах гнезд, и чтобы верхние концы предварительно опрессованных карпул выступали из верхних концов гнезд на верхней стороне опорной пластины, когда предварительно опрессованные карпулы установлены в гнезда в перевернутом положении.

2. Опорная конструкция по п. 1, характеризующаяся тем, что для придания жесткости опорной пластине (10)

ребра (27) жесткости, предусмотренные на нижней стороне опорной пластины (10), соединяют между собой внешние из этих гнезд (11), и/или

ребра (28) жесткости, предусмотренные на нижней стороне и вблизи центра опорной пластины (10), соединяют между собой центральные из этих гнезд (11).

3. Опорная конструкция по п. 1, характеризующаяся тем, что гнезда (11) имеют цилиндрическую форму, и

несколько ребер (13) сформировано на равном угловом удалении друг от друга на внутренних кольцевых боковых стенках (12, 14) гнезд предпочтительно в диаметрально противоположных положениях,

эти ребра (13) выступают радиально внутрь от внутренних кольцевых боковых стенок гнезд для центрирования предварительно опрессованных карпул (5) внутри гнезд (11).

4. Опорная конструкция по п. 1, характеризующаяся тем, что фиксирующие выступы (15) выполнены в виде кольцевых сегментов, выступающих радиально внутрь на нижних концах гнезд (11) на равном угловом удалении друг от друга в диаметрально противоположных положениях.

5. Опорная конструкция по п. 4, характеризующаяся тем, что

толщина фиксирующих выступов (15) в осевом направлении меньше осевой длины закрытых нижних концов (54),

вследствие чего закрытые нижние концы предварительно опрессованных карпул выступают через отверстия (17), образованные фиксирующими выступами (15) на нижних концах гнезд.

6. Опорная конструкция по п. 1, характеризующаяся тем, что опорная пластина (10) изготовлена из пластмассы, и

боковые стенки (12, 14) гнезд и фиксирующие выступы выполнены как единое целое с опорной пластиной, причем фиксирующие выступы (15) выполнены с возможностью выдерживать осевые усилия, которые, как ожидается, будут воздействовать на предварительно опрессованные карпулы величиной до 500 Н.

7. Опорная конструкция по п. 4, характеризующаяся тем, что передние концы фиксирующих выступов (15) имеют клиновидную форму, соответствующую внешним контурам уступов (51) предварительно опрессованных карпул (5).

8. Опорная конструкция по п. 3, характеризующаяся тем, что

воображаемые соединительные линии между центрами соседних гнезд (11) образуют соответственно шестиугольник с еще одним гнездом, расположенным в центре соответствующего шестиугольника,

гнезда выступают над верхней поверхностью опорной пластины (10), и ребра (26) жесткости, выступающие вверх от верхней поверхности опорной пластины, сформированы на верхней поверхности опорной пластины таким образом, чтобы они соединяли кольцевые боковые стенки (12) гнезд для придания жесткости опорной пластине (10).

9. Транспортировочный или упаковочный контейнер для установки некоторого количества предварительно опрессованных карпул, используемых в фармацевтической, медицинской или косметической промышленности, причем

транспортировочный или упаковочный контейнер (3) имеет форму коробки и состоит из:

дна (30), закрытого или запечатанного уплотнением,

вертикальных нижних боковых стенок (31), отходящих, по существу, под прямым углом от этого дна,

поддерживающего уступа (32) по периметру, отходящего в горизонтальной плоскости от этих боковых стенок,

верхних боковых стенок (33), отходящих вверх от этого поддерживающего уступа (32),

фланца (34) по периметру, сформированного на верхних концах верхних боковых стенок, и

опорной конструкции (1) по одному из предыдущих пунктов, установленной внутрь транспортировочного или упаковочного контейнера (3) и содержащей некоторое количество предварительно опрессованных карпул (5), установленных в ее гнезда в перевернутом положении таким образом, чтобы уступы предварительно опрессованных карпул опирались на фиксирующие выступы гнезд, чтобы закрытые нижние концы предварительно опрессованных карпул выступали через отверстия (17), образованные фиксирующими выступами (15) на нижних концах гнезд, и чтобы верхние концы предварительно опрессованных карпул выступали из верхних концов гнезд на верхней стороне опорной пластины, причем

кромка опорной пластины (10) опорной конструкции опирается на поддерживающий уступ (32) по периметру,

верхние концы (53) предварительно опрессованных карпул (5) расположены на одной высоте, но не выступают над фланцем (34) по периметру транспортировочного или упаковочного контейнера (3), и

нижние концы (54) предварительно опрессованных карпул (5) расположены на некотором удалении от дна (30) транспортировочного или упаковочного контейнера (3).

10. Транспортировочный или упаковочный контейнер по п. 9, дополнительно содержащий гибкую крышку (6), плотно посаженную на фланец (34) по периметру транспортировочного или упаковочного контейнера (3) в целях герметизации транспортировочного или упаковочного контейнера.

11. Процесс обработки партии предварительно опрессованных карпул, используемых в фармацевтической, медицинской или косметической промышленности,

причем эти карпулы (5) содержат верхний конец и нижний конец, противоположный верхнему концу,

цилиндрический корпус (50) первого наружного диаметра с отверстием (53) для наполнения на верхнем конце, и

уступ (51) на нижнем конце, за которым следует расширенная нижняя кромка (52) со вторым отверстием (54) для введения лекарственного средства, причем второе отверстие (54) закрыто уплотнением (55), внешний закрывающий элемент обжат поверх расширенной нижней кромки (52) в целях фиксации уплотнения на карпуле, предварительно заданную осевую длину определяют как расстояние между верхним концом и нижним концом, причем наружный диаметр закрытых нижних концов (54) предварительно опрессованных карпул меньше первого наружного диаметра;

указанный процесс состоит из следующих этапов:

а) обеспечение опорной конструкции (1), состоящей из

опорной пластины (10), и

некоторого количества трубчатых гнезд (11), сформированных на опорной пластине в правильной геометрической конфигурации и образованных кольцевыми боковыми стенками (14), выступающими вниз от нижней стороны опорной пластины с целью приема предварительно опрессованных карпул (5), причем

фиксирующие выступы (15) сформированы на нижних концах гнезд (11), выступающих внутрь, и

осевая длина гнезд (11) меньше осевой длины предварительно опрессованных карпул (5);

б) размещение предварительно опрессованных карпул (5) в перевернутом положении в гнездах (11) таким образом, чтобы верхние концы карпул выступали над верхними концами гнезд на верхней стороне опорной пластины, чтобы уступы (51) предварительно опрессованных карпул (5) опирались на фиксирующие выступы (15) гнезд (11), чтобы закрытые нижние концы предварительно опрессованных карпул выступали через отверстия (17), образованные фиксирующими выступами (15) на нижних концах гнезд, и чтобы верхние концы предварительно опрессованных карпул располагались на одинаковой высоте;

в) подача опорной конструкции (1) с предварительно опрессованными карпулами (5) на обрабатывающую станцию (110); и

г) обработка верхних концов (53) предварительно опрессованных карпул (5) на обрабатывающей станции, когда карпулы опираются на опорную конструкцию (1);

причем этап г) содержит, по меньшей мере, этап закупоривания верхних концов предварительно опрессованных карпул резиновыми уплотнителями.

12. Процесс по п. 11, характеризующийся тем, что этап г) содержит одну или несколько из следующих операций:

наполнение предварительно опрессованных карпул (5) через отверстия для наполнения на верхних концах; предварительная и последующая обработка газом.

13. Процесс по п. 11 или 12, дополнительно включающий:

размещение опорной конструкции (1) на удерживающем столе (40) в форме рамы;

подачу опорной конструкции (1) с предварительно опрессованными карпулами (5) на обрабатывающую станцию, причем конструкция опирается на удерживающий стол (40) в форме рамы;

размещение опорной конструкции с предварительно опрессованными карпулами внутри транспортировочного или упаковочного контейнера (3) в форме коробки после указанного этапа г), причем контейнер состоит из дна (30), вертикальных нижних боковых стенок (31), отходящих, по существу, под прямым углом от этого дна, поддерживающего уступа (32) по периметру, отходящего в горизонтальной плоскости от этих боковых стенок, верхних боковых стенок (33), отходящих вверх от указанного поддерживающего уступа, и фланца (34) по периметру, сформированного на верхних концах боковых стенок (33) таким образом,

чтобы кромка опорной пластины (10) опорной конструкции (1) опиралась на поддерживающий уступ (1) но периметру транспортировочного или упаковочного контейнера (3),

верхние концы предварительно опрессованных карпул (5) не выступали над фланцем (34) по периметру транспортировочного или упаковочного контейнера (3), и

нижние концы (5) предварительно опрессованных карпул (5) располагались на некотором удалении от дна (30) транспортировочного или упаковочного контейнера (3).

14. Процесс по п. 11 или 12, дополнительно включающий:

размещение опорной конструкции (1) с предварительно опрессованными карпулами (5) внутри транспортировочного или упаковочного контейнера (3) в форме коробки, состоящего из дна (30), вертикальных нижних боковых стенок (31), отходящих, по существу, под прямым углом от этого дна, поддерживающего уступа (32) по периметру, отходящего в горизонтальной плоскости от этих боковых стенок, верхних боковых стенок (33), отходящих вверх от указанного поддерживающего уступа, и фланца (34) по периметру, сформированного на верхних концах боковых стенок (33) таким образом,

чтобы кромка опорной пластины (10) опорной конструкции (1) опиралась на поддерживающий уступ (32) по периметру,

верхние концы предварительно опрессованных карпул (5) не выступали над фланцем (34) по периметру транспортировочного или упаковочного контейнера (3), и

нижние концы предварительно опрессованных карпул (5) располагались на некотором удалении от дна (30) транспортировочного или упаковочного контейнера (3); причем

этап в) дополнительно включает:

размещение транспортировочного или упаковочного контейнера (3) на удерживающем столе (40) в форме рамы таким образом, чтобы поддерживающий уступ (32) транспортировочного или упаковочного контейнера (3) опирался на верхнюю сторону удерживающего стола (40) в форме рамы, а верхние концы предварительно опрессованных карпул (5) находились на одной высоте; и

подачу удерживающего стола (40) в форме рамы с транспортировочным или упаковочным контейнером (3), помещенной внутрь него опорной конструкцией (1) и предварительно опрессованными карпулами (5) на обрабатывающую станцию (110).

15. Процесс по п. 13, дополнительно включающий

запечатывание транспортировочного или упаковочного контейнера (3) гибкой крышкой (6).

16. Процесс по п. 14, дополнительно включающий

запечатывание транспортировочного или упаковочного контейнера (3) гибкой крышкой (6).

17. Комбинация опорной конструкции и некоторого количества предварительно опрессованных карпул, предназначенных для использования в фармацевтической, медицинской или косметической промышленности и поддерживаемых указанной опорной конструкцией, причем эти предварительно опрессованные карпулы (5) содержат

верхний конец и нижний конец, противоположный верхнему концу,

цилиндрический корпус (50) первого наружного диаметра с отверстием (53) для наполнения на верхнем конце, и

уступ (51) на нижнем конце, за которым следует расширенная нижняя кромка (52) со вторым отверстием (54) для введения лекарственного средства, причем второе отверстие (54) закрыто уплотнением (55), внешний закрывающий элемент обжат поверх расширенной нижней кромки (52) в целях фиксации уплотнения на карпуле, предварительно заданную осевую длину определяют как расстояние между верхним концом и нижним концом, причем наружный диаметр закрытых нижних концов (54) предварительно опрессованных карпул меньше первого наружного диаметра,

указанная опорная конструкция (1) состоит из:

опорной пластины (10), и

некоторого количества трубчатых гнезд (11), сформированных на опорной пластине в правильной геометрической конфигурации и образованных кольцевыми боковыми стенками (14), выступающими вниз от нижней стороны опорной пластины с целью приема предварительно опрессованных карпул (5), причем

фиксирующие выступы (15) сформированы на нижних концах гнезд 11, выступающих внутрь, и

осевая длина гнезд (11) меньше осевой длины предварительно опрессованных карпул (5), причем

предварительно опрессованные карпулы установлены в перевернутом положении в гнезда опорной конструкции (1),

характеризующаяся тем, что

уступы предварительно опрессованных карпул опираются на фиксирующие выступы гнезд, закрытые нижние концы предварительно опрессованных карпул выступают через отверстия (17), образованные фиксирующими выступами (15) на нижних концах гнезд, и верхние концы предварительно опрессованных карпул выступают из верхних концов гнезд на верхней стороне опорной пластины.

18. Комбинация опорной конструкции и некоторого количества предварительно опрессованных карпул по п. 17, характеризующаяся тем, что для придания жесткости опорной пластине (10)

ребра (27) жесткости, предусмотренные на нижней стороне опорной пластины (10), соединяют между собой внешние из этих гнезд (11), и/или

ребра (28) жесткости, предусмотренные на нижней стороне и вблизи центра опорной пластины (10), соединяют между собой центральные из этих гнезд (11).

19. Комбинация опорной конструкции и некоторого количества предварительно опрессованных карпул по п. 18, характеризующаяся тем,

гнезда (11) имеют цилиндрическую форму, и

несколько ребер (13) сформировано на равном угловом удалении друг от друга на внутренних кольцевых боковых стенках (12, 14) гнезд в диаметрально противоположных положениях,

эти ребра (13) выступают радиально внутрь от внутренних кольцевых боковых стенок гнезд, причем

предварительно опрессованные карпулы (5) центрируются ребрами (13) внутри гнезд (11).

20. Комбинация опорной конструкции и некоторого количества предварительно опрессованных карпул по п. 18 или 19, характеризующаяся тем, что фиксирующие выступы (15) выполнены в виде кольцевых сегментов, выступающих радиально внутрь на нижних концах гнезд (11) на равном угловом удалении друг от друга предпочтительно в диаметрально противоположных положениях.

21. Комбинация опорной конструкции и некоторого количества предварительно опрессованных карпул по п. 20, характеризующаяся тем, что

толщина фиксирующих выступов (15) в осевом направлении меньше осевой длины закрытых нижних концов (54).

22. Комбинация опорной конструкции и некоторого количества предварительно опрессованных карпул по п. 17, характеризующаяся тем, что

опорная пластина (10) изготовлена из пластмассы, и

боковые стенки (12, 14) гнезд и фиксирующие выступы выполнены как единое целое с опорной пластиной, причем

фиксирующие выступы (15) выполнены с возможностью выдерживать осевые усилия, которые, как ожидается, будут воздействовать на предварительно опрессованные карпулы величиной до 500 Н.

23. Опорная конструкция для поддержки некоторого количества предварительно опрессованных карпул, предназначенных для использования в фармацевтической, медицинской или косметической промышленности, причем указанные предварительно опрессованные карпулы (5) содержат

верхний конец и нижний конец, противоположный верхнему концу,

цилиндрический корпус (50) первого наружного диаметра с отверстием (53) для наполнения на верхнем конце, и

уступ (51) на нижнем конце, за которым следует расширенная нижняя кромка (52) со вторым отверстием (54) для введения лекарственного средства, причем второе отверстие (54) закрыто уплотнением (55), внешний закрывающий элемент обжат поверх расширенной нижней кромки (52) в целях фиксации уплотнения на карпуле; предварительно заданную осевую длину определяют как расстояние между верхним концом и нижним концом, причем наружный диаметр закрытых нижних концов (54) предварительно опрессованных карпул меньше первого наружного диаметра,

указанная опорная конструкция (1) состоит из:

опорной пластины (10), и

некоторого количества трубчатых гнезд (11), сформированных на опорной пластине в правильной геометрической конфигурации и образованных кольцевыми боковыми стенками (14), выступающими вниз от нижней стороны опорной пластины с целью приема предварительно опрессованных карпул (5), причем

фиксирующие выступы (15) сформированы на нижних концах гнезд 11, выступающих внутрь, и

осевая длина гнезд (11) меньше осевой длины предварительно опрессованных карпул (5),

характеризующаяся тем, что фиксирующие выступы (15) входят в зацепление с уступами (51) предварительно опрессованных карпул таким образом, чтобы уступы предварительно опрессованных карпул опирались на фиксирующие выступы гнезд, чтобы закрытые нижние концы предварительно опрессованных карпул выступали через отверстия (17), образованные фиксирующими выступами (15) на нижних концах гнезд, и чтобы верхние концы предварительно опрессованных карпул выступали из верхних концов гнезд на верхней стороне опорной пластины, когда предварительно опрессованные карпулы установлены в гнезда в перевернутом положении, причем

опорная пластина (10) изготовлена из пластмассы, и

боковые стенки (12, 14) гнезд и фиксирующие выступы выполнены как единое целое с опорной пластиной, причем

фиксирующие выступы (15) выполнены с возможностью выдерживать осевые усилия, которые, как ожидается, будут воздействовать на предварительно опрессованные карпулы величиной до 500 Н.

24. Опорная конструкция по п. 23, характеризующаяся тем, что

фиксирующие выступы (15) выполнены с возможностью выдерживать осевые усилия, которые, как ожидается, будут воздействовать на предварительно опрессованные карпулы величиной до 1000 Н.

| WO 2009015862 A1, 05.02.2009 | |||

| US 2015089830 A1, 02.04.2015 | |||

| WO 2014069244 A1, 08.05.2014 | |||

| US 2012181285 A1, 19.07.2012. |

Авторы

Даты

2019-06-26—Публикация

2015-10-16—Подача