Изобретение касается устройства для транспортировки среды, с, по меньшей мере, одним проходящим в аксиальном направлении каналом, через который направляется среда, причем соответствующий канал окружен электропроводящей внутренней оболочкой, которая соединена с уравнивающим потенциалы проводником, и с наружным слоем, причем между каналом и наружным слоем предусмотрена электропроводящая наружная оболочка, причем наружная оболочка соединена с электропроводящим выравнивающим потенциалы проводником, причем между каналом и наружным слоем расположен электроизоляционный промежуточный слой, причем промежуточный слой изготовлен из теплоизоляционного материала. Кроме того, изобретение касается способа оконцовки для подобного типа устройства.

Подобного типа устройства могут быть выполнены, например, в виде аналитических линий, через которые передаются пробы текучей, в частности, газообразной среды, а также пыли от участка отбора проб к аналитической станции, в которой затем проба исследуется. Кроме того, они служат некоторым образом в качестве измерительных линий в рамках измерений газа в пробе.

Во взрывоопасных областях, соответственно, зонах, например, в пространственных областях, в которых возникают легко воспламеняющиеся газы или пары, есть опасность того, что из-за электростатического заряда аналитической линии возникают воспламеняющие искры, которые могут приводить к взрыву газовой, паровой и/или пылевой смеси. Такого типа зоны называются как ЕХ-зона и встречаются в различных отраслях и сферах промышленности.

Для предотвращения электростатических зарядов в уровне техники известны различные решения. В случае предварительно оконцованных линий аналитические линии или пучок труб должны окончательно оконцовываться на сертифицированном согласно АТЕХ (ATEX - директивы ЕС, описывающие требования к оборудованию и работе в потенциально взрывоопасной среде) предприятии уже с начальной и концевой оконцовкой. Эти линии после оконцовки не могут укорачиваться на месте использования. В случае таких линий используются токоотводящие гофрированные шланги, которые посредством медной оплетки отводят внутрь заряд наружного слоя.

В качестве уровня техники следует назвать DE 10 2016 002 103 А1, где раскрывается многослойная обогреваемая линия для среды и оконцовка такой линии для среды. Линия для среды имеет внутреннюю проводящую полость для прохождения среды, в частности, находящейся под угрозой замерзания среды. Стенка линии для среды состоит, по меньшей мере, из двух слоев материала, причем слои материала образуют, по меньшей мере, один проницаемый барьер и/или имеет предотвращающий или замедляющий трещинообразование внутренний слой, по меньшей мере, один расположенный на указанном, по меньшей мере, одном внутреннем слое придающий механическую прочность и/или прочность на сжатие второй слой, по меньшей мере, один расположенный на указанном, по меньшей мере, одном втором слое электропроводящий третий слой и, по меньшей мере, один расположенный на указанном, по меньшей мере, одном электропроводящем третьем слое термически и/или электрически изолирующий четвертый слой. Многослойная обогреваемая линия для среды должна иметь, предпочтительно, наружный диаметр от 4 до 12 мм. Предпочтительно, речь идет об оконцованной линии для среды с расположенным на конце этой линии элементом подключения. Материал элемента подключения должен примыкать к материалу второго слоя, который придает линии для среды механическую прочность и/или прочность на сжатии. Следовательно, элементы подключения не предусмотрены для того, чтобы подключаться к электропроводящему слою. Тем самым, использование во взрывоопасных зонах исключается из-за электрически непроводящих элементов подключения.

Устройство для транспортировки среды раскрыто в DE 10 2013 217 159 А1. Это устройство позволяет укорачивание линии на месте работ, электростатический заряд наружного слоя отводится посредством лежащего под ним электропроводящего слоя (в частности, фольги из алюминия). При этом, отвод заряда функционирует надежно, если наружный слой не толще 2,0 мм, но не для АТЕХ класса IIС взрывоопасности газовой смеси. Однако, поскольку на предприятиях химической и нефтехимической промышленности часто преобладают IIС-зоны, то подобного типа устройство может использоваться только в определенных областях. Таким образом, для использования в классе IIС взрывоопасности газовой смеси наружный слой мог бы иметь лишь толщину 0,2 мм. Это, с одной стороны, является производственно-технически не реализуемым и, с другой стороны, столь тонкий наружный слой не мог бы больше предоставлять никакой защиты от внешних воздействий.

Поэтому, в основе изобретения лежит задача усовершенствовать устройство выше упомянутого типа в том отношении, что оно при одновременной возможности оконцовки обеспечивает лучшую токоотводящую способность во взрывоопасных зонах, в частности, IIС-зонах. Кроме того, должен предоставляться соответствующий способ оконцовки (сборки).

В отношении устройства эта задача согласно изобретению решается посредством того, что наружный слой выполнен электропроводящим. Понятие «проводящий» в смысле изобретения включает в себя одновременно также токоотводящую способность. «Токоотводящим» является вещество или материал с удельным сопротивлением более 104 Ом и менее 109 Ом. В качестве «проводящего» в технических нормативах рассматривается вещество или материал с удельным электрическим сопротивлением≤104 Ом. Соответственно, изобретение включает в себя наружный слой с удельным электрическим сопротивлением≤109 Ом.

Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Изобретение исходит из тех соображений, что известные предварительно оконцованные линии на месте работ не могут укорачиваться. Наряду с ухудшением свойств собственно наружного слоя подобного рода конфигурация также, как правило, требует предварительной оконцовки устройства, так как начальная и конечная сторона, соответственно, сторона пробы и сторона анализа должны быть закрыты концевыми колпачками. За счет этого с самого начала также определена длина линии. Используемый при этом гофрированный слой (кожух) не имеет гладкой поверхности, так что при прокладке на острых кромках это может приводит к повреждению, соответственно, разрушению наружного слоя. Подобного рода повреждение остается незаметным и это наряду с ухудшением транспортировки проб во взрывоопасных областях также может приводить к опасным ситуациям, например, к взрывам. Кроме того, отводящий гофрированный слой (кожух) является очень тонким и поэтому не предоставляет долговечной защиты от обусловленных погодными условиями влияний.

Другие описанные выше аналитические линии, в свою очередь, не могут использоваться в IIC-областях. Таким образом, было бы желательно иметь оконцовываемое устройство, которое выполнено с возможностью оконцовки и может использоваться в высоко взрывоопасных областях и которое имеет наружный слой, который в достаточной мере защищает линию.

Как в дальнейшем станет понятно, эти результаты могут одновременно достигаться за счет того, что используется отделенная от слоя электропроводящая оболочка и одновременно наружный слой выполняется проводящим. Посредством выравнивания потенциалов между этой оболочкой с потенциалом земли, то есть заземление этой оболочки, могут предотвращаться различия потенциалов, которые могли бы приводить к возникновению воспламеняющих искр и тем самым к взрывам. Заряды могут стекать от наружного слоя непосредственно к проводящей оболочке, которая расположено радиально внутри наружного слоя. Таким образом, даже большие количества зарядов могут быстро стекать.

Наружный слой предпочтительно выполнен, соответственно, изготовлен из термопластичного полимера с 1-6 мас.% углеродной нанотрубки (CNT). Электропроводность наружного слоя, предпочтительно, реализуется добавлением к термопластичному уретану углерода в виде CNT с предпочтительно 4-6 мас.%. Более высокая доля CNT снижает удельное электрическое сопротивление. CNT, являются предпочтительно многослойными нанотрубками (MWCNT). В случае CNT речь также может идти о смеси из однослойных нанотрубок (SWCNT) и многослойных нанотрубок (MWCNТ), в частности с преобладающей долей MWCNT.

Устройство имеет, предпочтительно, концевой элемент, на котором установлен электропроводящий колпачок. При этом колпачок, предпочтительно, изготовлен из PTFE (политетрафторэтилена).

Предпочтительно, на колпачке и отдельными областями на наружном слое, соответственно, конце наружного слоя насажен, соответственно, напрессован в горячем состоянии термоусадочный кембрик, который фиксирует и электропроводяще соединяет колпачок с наружным слоем. Термоусадочный кембрик, предпочтительно, состоит из токоотводящего РЕ (полиэтилена), токоотводящего клея на основе РА (полиамида), и в частности, является свободным от свинца и кадмия. Вследствие того, что наружный слой, колпачок и термоусадочный кембрик состоят из проводящих материалов, то на оконцованном конце также имеет место высокая токоотводящая способность.

Оболочка может внутри непосредственно прилегать к наружному слою и следовательно внутри касаться его. Но по технологическим причинам между наружным слоем и наружной оболочкой может быть предусмотрен, в частности, электропроводящий промежуточный слой, в частности, фольга, которая представляет дополнительную защиту. Наружная оболочка, предпочтительно, выполнена в виде металлической фольги, которая, в некоторой степени, выполняет функцию электростатически проводящего защитного экрана.

Устройство в одном особенно предпочтительном варианте осуществления выполнено как аналитическая линия для транспортировки газов, текучих сред и/или пыли. Особенно предпочтительно, оно выполнено для использования во взрывоопасных областях (ЕХ-окружение согласно директиве 94/9/EG).

Уравнивающие потенциалы проводники, соответственно, заземляющие жилы, предпочтительно, изготовлены из меди (марка CU-ЕТР1), а внутренняя и наружная оболочки изготовлены предпочтительно из алюминия, т.е. выполнены в виде радиально покрывающей, по существу, цилиндрической алюминиевой фольги.

Между каналом и внешней оболочкой, согласно изобретению, расположен промежуточный слой. При этом, промежуточный слой изготовлен из теплоизоляционного материала.

В одном предпочтительном варианте осуществления изобретения соответствующий канал окружен электрически проводящей внутренней оболочкой, которая соединена с уравнивающим потенциалы проводником. То есть, дополнительно к наружной оболочке предусмотрена также внутренняя оболочка для отвода зарядов. Такого типа конфигурация имеет преимущество тогда, когда, в частности, внутри устройства, например, в областях или в области каналов, также могут возникать электрические заряды. В комбинации с этим или альтернативно этому, соответствующий канал также может состоять из электрически проводящего материала, в частности, из цветного металла (NE-Metall) и быть заземленным посредством уравнивающего потенциалы проводника, так что заряды могут стекать непосредственно с канала. Если соответствующий электрически проводящий канал заземляется непосредственно, то, следовательно, можно отказаться от внутренней электрически проводящей оболочки.

Для отвода электрического заряда в «землю» уравнивающие потенциалы проводники предпочтительно соединены с системой заземления, в частности, с одним или несколькими заземляющими шинами. Вследствие этого, предотвращается образование разности потенциалов устройства относительно потенциала земли и тем самым возникновение искрового заряда, что во взрывоопасных областях также должно предотвращаться, как и воспламеняющие искры внутри аналитической линии, посредством которых могла бы воспламениться текучая среда. Соединение электрически проводящих компонентов с системой заземления обеспечивает лишь уравнивание потенциалов, соответственно, зарядов с потенциалом земли, так что исключается опасность внезапных и мгновенных искровых разрядов.

Соответствующий канал, соответственно, соответствующая труба для среды изготовлена, предпочтительно, из полипропиленового полимера, соответственно, термопластичного полимера, в частности, из PTFE, PFA или PVDF. Альтернативно, канал может быть изготовлен также из цветного металла или металлического сплава, в частности, из легированной или высоколегированной стали. Другим подходящим материалом является титан. Выбор материала ориентируется на подлежащую транспортировке среду, соответственно, текучую среду; в частности, для химически агрессивных, соответственно, хлорсодержащих газов подходят металлы, соответственно, металлические сплавы. Типичные диаметры канала при промышленных использованиях составляют 4 мм - 20 мм.

Предпочтительным является, если предусмотрено устройство обогрева для темперирования среды. В результате обогрева текучей среды может предотвращаться конденсация текучей среды или ее частей во время транспортировки через канал. Таким образом, становится возможным транспортировать подлежащие транспортировке в устройстве пробы в их первоначальном составе к исследующему устройству, соответственно, аналитической станции.

В варианте осуществления с устройством обогрева, предпочтительно, как устройство обогрева, так и соответствующий канал окружены внутренней оболочкой. Таким образом, существует непосредственный контакт между устройством обогрева и каналами, так что тепло может передаваться непосредственно к среде. Вследствие этого, тепловыделение в соответствующих каналах может лучше рассчитываться, соответственно, предвидеться и тем самым лучше регулироваться. Это было бы намного труднее из-за при необходимости имеющегося теплоизоляционного действия внутренней оболочки.

Устройство обогрева, предпочтительно, выполнено в виде саморегулирующегося устройства обогрева, т.е. однократно устанавливается, соответственно, предварительно конфигурируется на необходимую заданную температуру, эта температура лишь вследствие характеристики, соответственно, свойств устройства обогрева удерживается сама по себе и без внешних процессов управления и регулирования. Альтернативно, также может быть предусмотрен блок управления и регулирования, который температуру среды настраивает на необходимую заданную температуру, для чего используются температурные датчики, которые измеряют фактическую температуру. Кроме того, устройство обогрева имеет предположительно средство для регулирования температуры, причем посредством температурных датчиков определяется фактическое значение температуры, а посредством электронного блока управления и регулирования в результате изменения силы тока, соответственно, напряжения настраивается нужная температура. Предпочтительным образом, также могут задаваться максимальная и/или минимальная температуры, которые не могут превышаться, соответственно, пренижаться.

Устройство обогрева выполнено, предпочтительно, в виде нагревательной полосы, которая прилегает к соответствующему каналу. Такого типа конфигурация обеспечивает оптимизированное по монтажному пространству темперирование текучей среды в канале. Для равномерного и неизменного (постоянного) обогрева, нагревательная полоса расположена, предпочтительно, вдоль всего канала. Функция нагрева, предпочтительным образом, производится двумя направленными в нагревательной полосе, соответственно, теле нагревательной полосы нагревательными проводниками, которые при приложении напряжения нагреваются в результате переноса заряда. Нагревательная полоса, предпочтительно, является саморегулирующейся, так что, например, свойства материала тела нагревательной полосы в зависимости от температуры изменяются таким образом, что из этого получается электрический ток, который приводит к необходимой температуре. Кроме того, материал нагревательной полосы включает в себя, предпочтительно, непосредственно проводящие полимеры.

Альтернативно нагревательной полосе, устройство обогрева может быть выполнено также в виде нескольких нагревательных трубок, которые, например, обогреваются паром. То есть, через соответствующую нагревательную трубку направляется горячий пар, который, по меньшей мере, частично отдает свое тепло текучей среде. Предпочтительно, предусмотрена точно одна паропроводящая трубка, которая непосредственно прилегает к, по возможности, всем каналам.

Электрически изолирующий промежуточный слой, который расположен между внутренней и наружной оболочкой, предпочтительно изготовлен из теплоизолирующего материала. В качестве материала подходят, в частности, термо- или стекловолоконный флис или же комбинация обоих, а также силикон или силиконовая пена.

В отношении способа, выше названная задача согласно изобретению решается с помощью этапов:

- разделение устройства в, по меньшей мере, одном месте для формирования, по меньшей мере, одного концевого элемента;

- герметизация концевого элемента;

- насаживание электропроводящего колпачка, в частности, из PTFE, на концевой элемент;

- размещение проводящего термоусадочного кембрика на колпачке и в отдельных областях на наружном слое.

При этом, предпочтительно соответствующий канал и/или соответствующий уравнивающий потенциалы проводник и/или нагревательная полоса проводятся через колпачки сквозь отверстия в термоусадочном кембрике.

Электропроводящий термоусадочный кембрик закрепляет колпачок на наружном слое и устанавливает проводящее соединение между ними. При этом, термоусадочный кембрик, предпочтительно, изготовлен из токоотводящего РЕ, токоотводящего клея на РА-основе, без свинца и кадмия.

В одном предпочтительном варианте осуществления способа, на двух концах устройства соответственно напрессовываются в горячем состоянии, как описано выше, соответственно колпачок и на нем термоусадочный кембрик.

Преимущества изобретения, в частности, состоят в том, что отводящий наружный слой может изготавливаться из гладкого материала, вследствие чего прокладка устройства упрощается. Наружный слой может выполняться более толстым и износостойким, чем известные гофрированные кожухи (слои), так что срок службы наружного слоя увеличивается, а опасности в результате воспламеняющих искр уменьшаются. Устройство может оконцовываться на месте. Устройство обеспечивает надежное прилегание наружного слоя к проводящему слою, так что отвод заряда может надежно осуществляться. Поскольку все используемые компоненты устройства являются проводящими, то также в начале и конце оконцовки не могут возникать опасные заряды.

Пример осуществления изобретения поясняется более подробно на основании чертежей, на которых показаны в сильно схематичных изображениях:

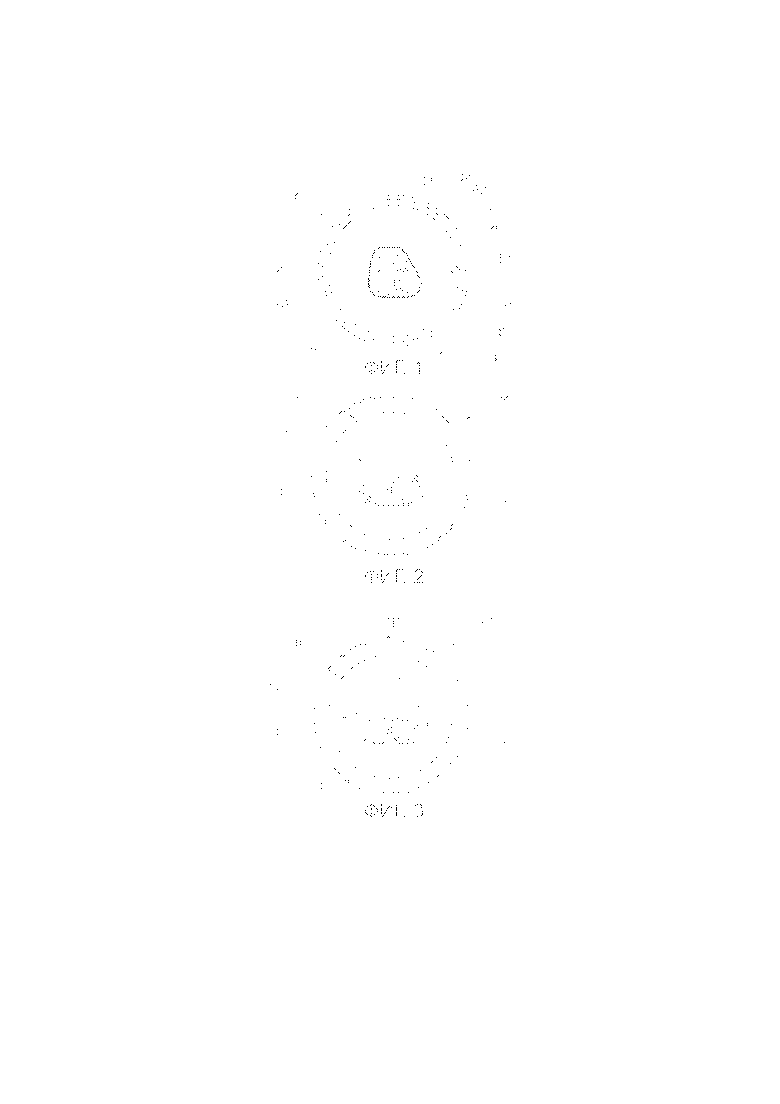

Фиг.1 - устройство для транспортировки среды в одном предпочтительном варианте осуществления в поперечном сечении;

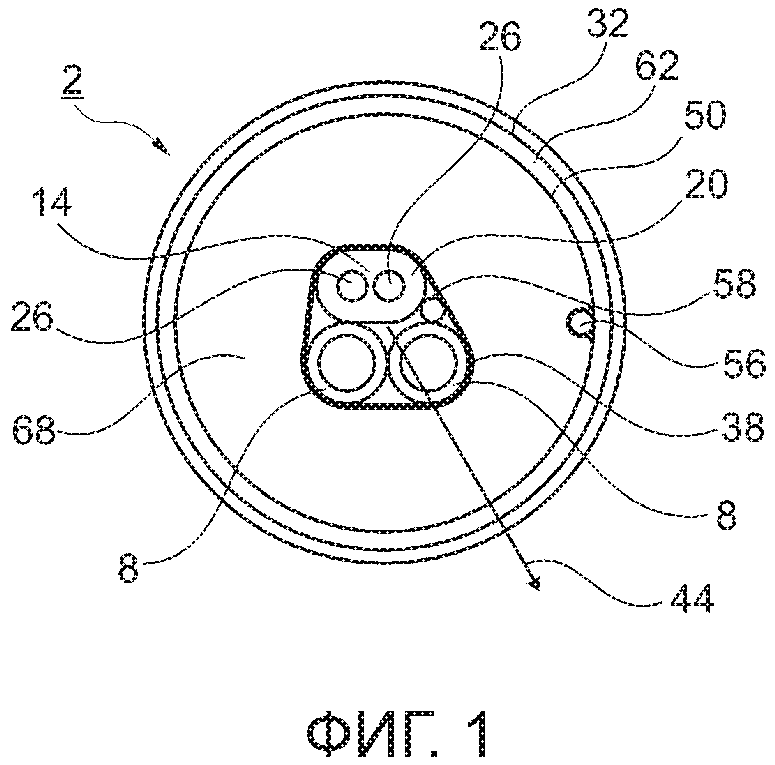

Фиг.2 - устройство согласно фиг.1 с первого конца на виде сверху;

Фиг.3 - устройство согласно фиг.1 со второго конца на виде сверху;

Фиг.4 - устройство согласно фиг.1 с первого конца в перспективном виде;

Фиг.5 - устройство согласно фиг.1 со второго конца в перспективном виде.

Одинаковые части на фигурах обозначены одинаковыми ссылочными позициями.

Устройство для транспортировки среды 2 выполнено в виде аналитической линии и на фиг.1 изображено в поперечном сечении. Устройство 2 служит для транспортировки газовых проб от участка отбора проб к анализаторному приспособлению, причем могут преодолеваться дистанции в несколько сотен метров. Для транспортировки газа в или противоположно аксиальному направлению устройства 2 предусмотрены два трубчатых канала 8, соответственно, газопровода, которые изготовлены из РЕ-материала (полиэтилен). Для темперирования газа внутри каналов 8 предусмотрена нагревательная полоса 14, которая включает в себя тело 20 нагревательной полосы и два заделанных в тело 20 нагревательной полосы нагревательных проводника 26. Нагревательная полоса 14 выполнена, предпочтительно, как электрическая, саморегулирующаяся нагревательная полоса. Тело 20 нагревательной полосы состоит, предпочтительно, из проводящих полимеров, которые смешаны с электропроводящим техническим углеродом (сажа). Мощности нагревательной полосы составляют между 16Вт/м и 64Вт/м при 10°С. Необходимый для обогревания среды ток зависит от длины нагревательной полосы.

Альтернативно, также может быть предусмотрена нагревательная полоса, у которой температура регулируется блоком управления и регулирования. В таком случае для регистрации температуры на внешней стороне внутренней трубы смонтированы температурные датчики. С одной стороны, предусмотрено ограничение максимальной температуры, с другой же стороны происходит регулирование температуры. При этом, максимальная температура в виде так называемого принудительного условия оказывает влияние на регулирование, т.е. обеспечивается то, что определенная самая высокая температура не превышается. Чтобы она соответствовала фактически возможно самой высокой встречающейся температуре, температурный датчик или датчики должны размещаться в области наивысших возникающих температур окружающей среды. Для применений, в которых средняя температура не должна опускаться ниже определенных границ (не должна пренижаться), температурный датчик должен устанавливаться на месте с самой низкой температурой окружающей среды.

Как правило, на максимально (или минимально) допустимую температуру устанавливается ограничитель. Также, могут устанавливаться два температурных датчика, причем один температурный датчик устанавливается для ограничения на минимальную температуру, а другой температурный датчик - для ограничения на максимальную температуру. Подобного рода конфигурации подходят для зон с сильно колеблющимися температурами окружающей среды. Тогда, процесс регулирования выполняется с условием, что максимальная и/или минимальная температура при этом не будет превышена, соответственно, пренижена.

Кроме того, устройство 2 имеет наружный слой 32, который ограждает внутренние компоненты от внешних влияний, повреждений, нагрузок и т.п. Устройство 2, соответственно, аналитическая линия укреплена для того, чтобы иметь возможность использоваться во взрывоопасных областях, в частности, IIС-областях. Наружный слой 32, соответственно, материал, из которого он изготовлен выполнен электропроводящим, соответственно, отводящим. Материал наружного слоя 32, кроме того, в показанном предпочтительном варианте осуществления изготовлен из экструдированного термопластичного уретана с гомогенно распределенной долей от 1 до 6 мас.% углеродных нанотрубок (CNT), в частности, с 4 мас.% CNT. Кроме того, устройство 2 имеет другие компоненты, которые, в частности, в комбинации с проводящим наружным слоем 32 обеспечивают эффективный и быстрый отвод электрического заряда и тем самым также предотвращают возникновение воспламеняющих искр в IIС-областях. В случае доли в 2 мас.% CNT при напряжениях в 500В и 1000В сопротивления должны были бы равняться 100кОм, соответственно, 50кОм. При 4 мас.% CNT при 500В/1000В получаются значения 10кОм/5кОм. При еще более высоких CNT-долях сопротивление становится еще меньше.

Кроме того, устройство 2 прежде всего имеет внутреннюю оболочку 38, которая в данном случае выполнена в виде алюминиевой фольги. В радиальном направлении 4 видно, что внутри наружного слоя 32 вне внутренней оболочки 38 предусмотрена наружная оболочка 50, которая также выполнена в виде алюминиевой фольги. Внутренняя оболочка 38 и наружная оболочка 50 цилиндрически проходят вдоль аксиального направления устройства 2. Внутренняя оболочка 38 и наружная оболочка 50 соответственно соединены посредством уравнивающего потенциалы проводника 58, 56 с системой заземления, так что обе оболочки 38, 50 имеют, во-первых, одинаковый электрический потенциал, а во-вторых, этот потенциал идентичен потенциалу земли, так что не существует никакой разности потенциалов относительно земли. Это значит, что если на одной из обеих оболочек 38, 50 собираются электрические заряды, то через соответствующий уравнивающий потенциалы проводник 58, 56 осуществляется выравнивание зарядов относительно земли.

Таким образом, предотвращаются воспламеняющие искры, соответственно, электрические мгновенные разрядки. Они могли бы возникать, например, если в канале 8 отделяются электрические заряды и электрически заряжают его, и никакого бы уравнивания потенциалов на внешнем слое 32 не происходило бы. В частности, комбинация между наружным слоем 32 и электропроводно связанной с ним наружной оболочкой 50, которая располагается радиально внутри наружного слоя 32, обеспечивает эффективный и надежный отвод зарядов.

Между наружным слоем 32 и наружной оболочкой 50 предусмотрен окружающий наружную оболочку слой 62, который предпочтительно состоит их РЕТР-фольги. Этот слой 62 предусмотрен по производственно-техническим причинам, чтобы избежать в процессе производства аналитической линии повреждений внешней оболочки 50. Таким образом, он в некоторой степени действует как защитный слой и, более того, в настоящем примере осуществления изобретения не выполняет никакой технической функции.

Если смотреть в радиальном направлении 44, то между внутренней оболочкой 38 и внешней оболочкой 50 расположен промежуточный слой 68 из термофлиса. Следовательно, промежуточный слой 68 выполняет двойную функцию: с одной стороны, он служит электрической изоляцией обеих оболочек 38, 50. С другой стороны, он заботится о теплоизоляции обогреваемых каналов 8, так что может экономиться энергия на их обогрев. Кроме того, вследствие этого каналы защищаются (экранируются) от внешнего температурного влияния, так что возникают незначительные колебания температуры текучей среды.

Описанное устройство 2 может оконцовываться непосредственно на месте, т.е. при своей конкретном прокладке, т.е. в частности подгоняться по своей длине. На фиг.2 изображено на виде сверху устройство 2 согласно фиг.1 с первого конца 82, соответственно, с начала, который соответствует концу отбора проб, причем на конце 82 выполнен концевой элемент 83 устройства 2. При этом, поверх внешнего слоя на него надет, соответственно, насажен колпачок 80, соответственно, концевой колпачок. Колпачок изготовлен предпочтительно, из PTFE. На колпачок 80 и в отдельных областях на наружный слой 32 напрессован в горячем состоянии термоусадочный кембрик 86 из проводящего материала. Таким образом, конец 82, соответственно, концевой элемент 83 защищается и одновременно в результате использования проводящих материалов для колпачка 80 и термоусадочного кембрика 86 предотвращается образование воспламеняющих искр.

На фиг.3 изображено устройство 2 со второго конца 92, который соответствует аналитическому концу. Также, на этом конце предусмотрены колпачок 80 и термоусадочный кембрик 86, которые оба изготовлены из электрически проводящего материала. Кроме того, из колпачка 80 и из термоусадочного кембрика 86 выводится источник 100 питания.

Оба конца устройства 2 (конец отбора проб и аналитический конец), как описано, предпочтительно снабжаются концевыми колпачками. В одном альтернативном варианте осуществления используются имеющие возможность термоусадки концевые колпачки, которые предоставляют защиту от проникновения влажности и пыли.

На фиг.4 и 5 изображено в перспективе соответственно устройство 2 со своим первым 82 и вторым концом 92. Устройство 2 предоставляется предпочтительно в виде намотанного, соответственно, накрученного на кабельный барабан пучка труб, который затем осторожно разматывается с барабана для осуществления укладки. При необходимости, затем от барабана отрезается, соответственно, отделяется аналитическая линия. Затем, на оба образующихся за счет этого конца соответственно насаживаются, соответственно, напрессовываются в горячем состоянии представленные выше колпачки 80, соответственно, термоусадочные кембрики 86.

Оба конца должны герметизироваться (например, силиконом) для защиты от проникновения влажности, пыли и возможного втягивания взрывоопасных газов. Эта герметизация концов обеспечивает газонепроницаемость устройства на концах, вследствие чего предотвращается возможное втягивание взрывоопасных газов.

Устройство (2) для транспортировки среды с по меньшей мере одним проходящим в аксиальном направлении (10) каналом (8), через который направляется среда, причем соответствующий канал (8) окружен электропроводящей внутренней оболочкой (38), которая соединена с уравнивающим потенциалы проводником (58), и с наружным слоем (32), причем между каналом (8) и наружным слоем (32) предусмотрена электропроводящая наружная оболочка (50), причем наружная оболочка (50) соединена с электропроводящим выравнивающим потенциалы проводником (56), причем между каналом (8) и наружной оболочкой (50) расположен электроизоляционный промежуточный слой (68), причем промежуточный слой (68) изготовлен из теплоизоляционного материала, причем наружный слой (32) выполнен электропроводящим. Изобретение обеспечивает при одновременной возможности оконцовки лучшую токоотводящую способность во взрывоопасных зонах. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Устройство (2) для транспортировки среды с по меньшей мере одним проходящим в аксиальном направлении (10) каналом (8), через который направляется среда, причем соответствующий канал (8) окружен электропроводящей внутренней оболочкой (38), которая соединена с уравнивающим потенциалы проводником (58), и с наружным слоем (32), причем между каналом (8) и наружным слоем (32) предусмотрена электропроводящая наружная оболочка (50), причем наружная оболочка (50) соединена с электропроводящим выравнивающим потенциалы проводником (56), причем между каналом (8) и наружной оболочкой (50) расположен электроизоляционный промежуточный слой (68), причем промежуточный слой (68) изготовлен из теплоизоляционного материала, отличающееся тем, что наружный слой (32) выполнен электропроводящим.

2. Устройство (2) по п.1, причем наружный слой (32) выполнен из термопластичного полимера с 1-6 мас.% углеродных нанотрубок.

3. Устройство (2) по п.1 или 2, причем устройство (2) имеет по меньшей мере один концевой элемент (82, 92), на который насажен проводящий колпачок (80).

4. Устройство по п.3, причем на колпачок (80) и в отдельных областях на наружный слой (32) насажен проводящий термоусадочный кембрик (86), который закрепляет колпачок (80) и электропроводно соединяет его с наружным слоем (32).

5. Устройство (2) по любому из пп.1-4, причем по меньшей мере один канал (8) изготовлен из термопластичного полимера.

6. Устройство (2) по любому из пп.1-5, причем по меньшей мере один канал (8) изготовлен из металлического сплава.

7. Устройство (2) по любому из пп.1-6, причем предусмотрено устройство (14) обогрева для темперирования среды.

8. Способ оконцовывания устройства (2) по любому из пп.1,2,5,6,7 со следующими этапами:

- разделение устройства (2) в по меньшей мере одном месте для формирования по меньшей мере одного концевого элемента (82, 92) устройства;

- герметизация этого концевого элемента (82, 92);

- насаживание проводящего колпачка (80), в частности, из PTFE на упомянутый концевой элемент (82, 92);

- размещение проводящего термоусадочного кембрика (86) на колпачке (80) и в отдельных областях на наружном слое (32).

9. Способ по п.8, причем используют термоусадочный кембрик (86), который состоит из отводящего РЕ и/или отводящего клея на основе РА и является свободным от свинца и кадмия.

| DE 102013217159 B3, 08.01.2015 | |||

| US 4303457 A, 01.12.1981 | |||

| US 4870535 A, 26.09.1989 | |||

| УСТРОЙСТВО ДЛЯ СНЯТИЯ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА, В ЧАСТНОСТИ, ПРИ ОБРАБОТКЕ ПОЛИМЕРОВ | 2005 |

|

RU2325791C2 |

Авторы

Даты

2019-07-10—Публикация

2018-12-03—Подача