Изобретение относится к устройствам для воздушной сепарации (разделения) сыпучих материалов и может быть использовано в пищевой, химической и других отраслях промышленности, а также в сельском хозяйстве для подготовки семян к посеву или для селекционных целей.

Известен сепаратор для разделения сыпучих материалов на фракции, содержащий вентилятор с выходным патрубком, расположенный над ними загрузочный бункер и прилегающие к ним снизу сборники готовых фракций с приспособлением для отсева легких частиц. При работе этого сепаратора сыпучую смесь подают из бункера, на которую в свободном ее полете воздействуют однократно однородным потоком воздуха, который разделяет эту смесь на отдельные фракции [см. а.с. СССР №1763051 по классу В07В 4/02 опубликованное 23.09.1992 года в Бюл. №35].

В известном сепараторе воздействие потоком воздуха на отдельно взятую частицу сыпучей смеси осуществляется однократно и только с одной случайной ее стороны. Поэтому качество (точность) процесса разделения смеси на фракции является крайне низким и приблизительным. По этой причине подобные сепараторы используются, главным образом, для предварительной очистки сыпучей смеси от легких примесей, что является их общим существенным недостатком.

Известен также сепаратор для разделения сыпучей смеси на отдельные фракции, содержащий бункер с вибролотком, установленный под ними щелевой генератор (щелевая решетка, щелевой формирователь) воздушного потока, с расположенными одно под одним и под острым углом к вертикали плоскими соплами, высота поперечных сечений которых, шаг и угол установки, увеличиваются сверху вниз. При этом щелевой формирователь воздушного потока связан пневматически и источником подачи в него воздуха под давлением и сам щелевой формирователь охвачен боковыми стенками. Сепаратор снабжен сборниками фракций, расположенными под соплами в сепарационной камере. Работа известного сепаратора заключается в гравитационной подаче частиц сыпучей смеси, аэродинамическом монотонно возрастающем воздействии на них под острым углом к вертикали воздушным потоком и выводе готовых фракций. При этом аэродинамическое воздействие осуществляют в режиме свободного знакопеременного силового сканирования с ростом амплитуды и угла сканирования [см. пат. Украины №45881 по классу В07В 4/02 опубликованный 15.04.2002 года в Бюл. №4].

Основным недостатком известного сепаратора является нестабильность процесса разделения сыпучей смеси на отдельные фракции, что обусловлено следующим. Знакопеременный и свободный режим истечения воздушного потока неизбежно приводит к периодическому и нестабильному во времени и пространстве возникновению в нем зон давления и разряжения с появлением прямых и обратных течений. В зоне обратных течений происходит втягивание частиц смеси (особенно легких) в движение, обратное движению основного потока воздуха, что приводит к частичному смешению уже разделенного материала с неразделенным. Нестабильность во времени этого явления, в конце концов, приводит к размыканию (разрыву) воздушного потока в любом случайном месте, что еще в большей мере усиливает обратное течение в этой зоне и, как результат, интенсифицирует процесс смешения разделенного сыпучего материала с неразделенным, что заметно снижает качество разделения сыпучей смеси на отдельные фракции, приближая его к качеству разделения обычной веялкой. Указанные недостатки процесса сепарации являются причинно-следственной связью несовершенства конструкции самого известного сепаратора, в частности, его щелевого формирователя воздушного потока.

Наиболее близким по своей сущности и достигаемому эффекту, принимаемым за прототип, является сепаратор для разделения сыпучей смеси на фракции, содержащий загрузочный бункер с вибролотком, расположенный под ними щелевой формирователь воздушного потока, пневматически связанный с приводом подачи в него воздуха под давлением, и который образует заднюю стенку сепарационной камеры, под которой расположены сборники фракций, а выход из сепарационной камеры перекрытый фильтрующим элементом, выполненным в виде вращающегося барабана с калибрующим решетом на поверхности, которое с внешней стороны снабжено очистителем непроходных твердых примесей, при этом внутренняя полость вращающегося барабана пневматически связана с приводом подачи воздуха под давлением в щелевой формирователь воздушного потока посредством бокового обратного воздуховода, который обеспечивает возможность циркуляции воздушного потока в сепараторе, а очиститель калибрующего решета вращающегося барабана выполнен в виде последовательно расположенных щелевого конфузора, вентилятора и циклона с бункером для отходов, расположенных таким образом, что фильтрующий элемент примыкает с гарантированным зазором к щели конфузора, одна из кромок которой снабжена чистиком, выполненным, например, в виде механической щетки. Работа этого сепаратора заключается в гравитационной подаче разделяемой сыпучей смеси в сепарационную камеру. На частицы сыпучей смеси, находящиеся в свободном полете, воздействуют воздушным потоком, выходящим из щелевого формирователя, который разделяет сыпучую смесь на отдельные фракции, которые в дальнейшем попадают в соответствующие сборники фракций. При этом наиболее мелкие твердые примеси вместе с большей частью уже использованного для разделения воздушного потока возвращают в щелевой формирователь через боковой обратный воздуховод. В щелевом формирователе указанной мелкой фракции твердых примесей придают ускорение, для механического воздействия ими на сыпучую смесь для ее очистки от адгезионного слоя пыли, а остальные более крупные примеси вместе с оставшейся частью воздушного потока непрерывно удаляют во внешнюю среду через циклон [см. пат. Украины №96814 по классам В07В 4/02, В07В 7/06, A01F 12/44 опубликованный 12.12.2011 года в Бюл. №23].

Основным существенным недостатком известного сепаратора для разделения сыпучей смеси на фракции является конструктивное несовершенство его фильтрующего узла, которое выражается в следующем. Для вращения барабана задействован дополнительный электропривод, а для протяжки воздуха через щелевой конфузор задействован вентилятор, то есть тоже привод, что увеличивает общее энергопотребление сепаратора во время его эксплуатации, следовательно, из-за повышенного потребления электроэнергии автоматически повышается себестоимость самого процесса разделения сыпучей смеси на отдельные фракции.

Вторым существенным недостатком известного сепаратора является сложность его конструкции, опять же, из-за несовершенства его фильтрующего узла, содержащего вращающийся барабан с подшипниковыми узлами, калибровочную решетку, электродвигатель для вращения барабана, очистители, щелевой конфузор, дополнительный вентилятор с соответствующими узлами его крепления, которые, в совокупности, усложняют конструкцию сепаратора и, как следствие, снижают надежность его работы, увеличивают габариты сепаратора, в частности, его длину, поскольку фильтрующий узел расположен за пределами сепарационной камеры, а точнее, за ее передним торцом, а также ширину сепаратора, поскольку обратный воздуховод расположен сбоку сепарационной камеры, с ее внешней стороны.

Третий существенный недостаток известного сепаратора проявляется в процессе его эксплуатации и заключается в следующем. Наличие фильтрующего барабана, перекрывающего выход из сепарационной камеры, создает препятствие для свободного движения воздушного потока в сепарационной камере, то есть, повышенное давление. Следовательно, для осуществления нормального разделения сыпучей смеси на фракции необходимо увеличивать мощность воздушного потока, что его принудительно «проталкивать» через фильтрующий элемент барабана. Это приводит, с одной стороны, к необходимости использовать более мощный привод для подачи воздуха в щелевой формирователь, а, с другой, наличие в сепарационной камере избыточного давления приводит к повышенной запыленности производственного помещения из-за выхода избыточного воздуха через загрузочное отверстие и через отверстия сборников фракций, иные технологические отверстия и неплотности. Повышению запыленности способствует и возврат части легких твердых примесей с пылью в сепарационную камеру. Кроме того, пыль - это тоже мелкая фракция примесей, однако она не участвует в очистке, поскольку не обладает для этого достаточной кинетической энергией, поэтому в ее возврате нет смысла. Она только лишь ухудшает условия очистки зернового материала, повышает в целом взрывоопасность из-за повышения концентрации пыли в пылевом облаке, образующемся в сепарационной камере и вокруг сепаратора во время его эксплуатации.

Из этого следует, что работа известного сепаратора на повышенном давлении воздуха в сепарационной камере, возникающего из-за наличия фильтрующего узла на выходе из сепарационной камеры, ухудшает условия труда, приводит к повышенному расходу электроэнергии, что позволяет сделать вывод о несовершенстве конструкции используемого фильтрующего узла в известном сепараторе. К тому же, процесс возврата части отработанного воздуха в щелевой формирователь нерегулируемый, поскольку в конструкции сепаратора отсутствует соответствующий регулятор мощности возвращаемого воздушного потока.

В основу изобретения поставлена задача устранения перечисленных недостатков и дальнейшее усовершенствование конструкции сепаратора для разделения сыпучей смеси на фракции путем расширения технико-функциональных свойств устройства для подачи воздуха под давлением в щелевой формирователь воздушного потока за счет изменения его конструкции, в частности, оснащения его узлом осаждения твердых примесей и пыли с одновременным выводом их за пределы сепаратора в циклон, а также изменения местонахождения обратного воздуховода и оснащения его регулятором мощности воздушного потока.

Решение поставленной задачи достигается тем, что сепаратор для разделения сыпучей смеси на фракции, содержащий загрузочный бункер с вибролотком, щелевой формирователь воздушного потока, сепарационную камеру с сборниками фракций, обратный воздуховод для циркуляции воздушного потока, устройство для создания циркулирующего воздушного потока и удаления пыли, согласно предложению, устройство для циркуляции воздушного потока в сепараторе и отвода запыленного воздуха состоит из центральной крыльчатки, расположенной в цилиндрической сгустительной камере с боковым регулируемым окном отвода запыленного воздуха, камеры нагнетания циркулирующего воздушного потока, отделенной от сгустительной камеры кольцевой перегородкой и входного патрубка с регулировочным шибером на входе, соединяющего обратный воздуховод со входом крыльчатки.

Благодаря замыканию выхода сепарационной камеры обратным воздуховодом появляется техническая возможность возврата отработанного загрязненного воздушного потока полностью к устройству для циркуляции воздушного потока, тем самым предотвращая попадание пыли в атмосферу, что способствует улучшению экологической обстановки и улучшению условий работы персонала, обслуживающему сепаратор.

Благодаря использованию устройства для обеспечения циркуляции воздушного потока в сепараторе новой конструкции, появляется техническая возможность разгона загрязненного воздуха центральной крыльчаткой в радиальном направлении, что позволяет за счет центробежных сил извлекать твердые примеси и пыль из загрязненного воздушного потока и прижимать (осаждать, концентрировать) их к внутренней поверхности цилиндрической сгустительной камеры, выполняющей функцию улавливателя этих примесей и пыли, не позволяя им проникать обратно в сепарационную камеру.

Благодаря наличию касательной составляющей в воздушном потоке, выходящим радиально из крыльчатки, осажденные на внутреннюю поверхность сгустительной камеры примеси и пыль перемещаются по ее образующей в направлении к боковому регулируемому окну, из которого выдуваются частью воздушного потока через канал отвода этих твердых компонентов загрязнений в циклон, в котором окончательно осаждаются и выпадают в бункер для отходов. Кольцевая перегородка в сгустительной камере предупреждает выход примесей и пыли из сгустительной камеры.

Благодаря расположению обратного воздуховода под сборниками фракций (под сепарационной камерой), появляется техническая возможность уменьшить габаритные размеры сепаратора по ширине. Отказ от фильтрующего узла в виде вращающегося барабана (эта функция возложена на крыльчатку с сгустительной камерой) позволяет уменьшить габариты сепаратора по длине, а также свести к минимуму количество энергопотребляемых приводов. В предложенном сепараторе присутствует всего лишь один привод - электропривод вращения крыльчатки, которая выполняет двойную функцию - это и привод подачи воздуха под давлением в щелевой формирователь воздушного потока и одновременно привод для всасывания, очистки отработанного воздуха и его возврата на исходную позицию (в.щелевой формирователь).

Благодаря наличию на обратном воздуховоде регулятора мощности забора обратного отработанного воздушного потока, выполненного в виде шибера, появляется техническая возможность регулировки воздухозабора в зависимости от степени засоренности сыпучей смеси примесями и пылью, в зависимости от технических условий сепарации смеси.

Техническим результатом заявленного технического решения является получение нового процесса очистки обратного воздушного потока благодаря применению замкнутой воздушной системы сепаратора, которая образована благодаря внесению существенных конструктивных изменений в привод подачи воздуха под давлением в щелевой формирователь воздушного потока и снабжение его сгустительной камерой, довольно простой, но оригинальной и надежной конструкции. Благодаря указанным конструктивным изменениям (замкнутости внутреннего воздушного пространства), в сепарационной камере создается разряжение, из-за чего зона активного воздействия воздушного потока на сыпучую смесь растягивается в пространстве (по длине сепарационной камеры), что способствует более качественному разделению сыпучей смеси на отдельные фракции. Следует отметить, что благодаря разряжению воздуха в сепарационной камере, сепаратор при работе «не пылит», поскольку воздух из окружающей среды подсасывается в сепарационную камеру через отверстие под загрузочным бункером, отверстия в сборниках фракций и другие неплотности. И, главное, для осуществления процесса разделения сыпучей смеси на фракции и очистки обратного воздушного потока используется всего один электро-привод, нагрузка на который уменьшается благодаря разгону (циркуляции) воздушного потока в замкнутом пространстве, а процесс очистки загрязненного обратного воздушного потока происходит автоматически, без применения каких-либо фильтров.

Таким образом, изменение принципа очистки обратного загрязненного воздушного потока от твердых примесей и пыли в замкнутом пространстве посредством их осаждения на внутреннюю поверхность сгустительной камеры без привлечения дополнительных приводов, влечет за собой расширение технико-функциональных возможностей заявленного сепаратора.

Из этого следует, что совокупность всех существенных признаков предложенного технического решения, полученных благодаря внесению соответствующих конструктивных изменений в обратный воздуховод, совмещение привода подачи воздуха под давлением в щелевой формирователь воздушного потока с устройством для отвода загрязнений из отработанного обратного воздушного потока обеспечивает достижение поставленной задачи.

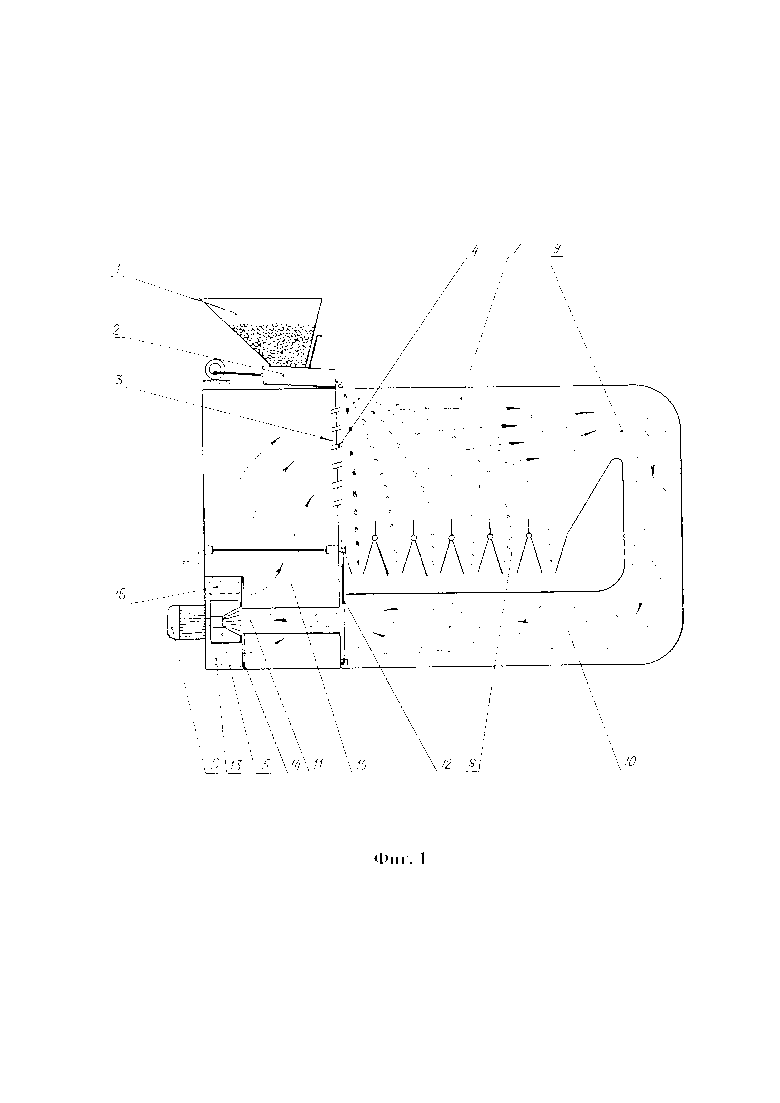

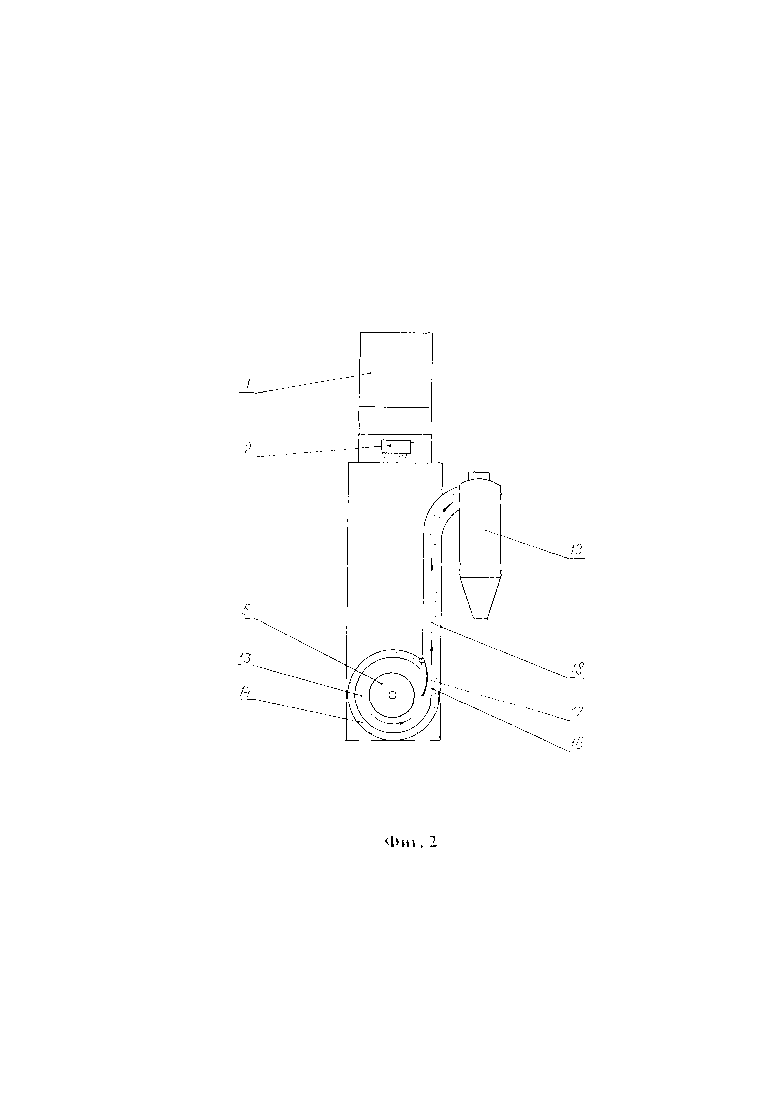

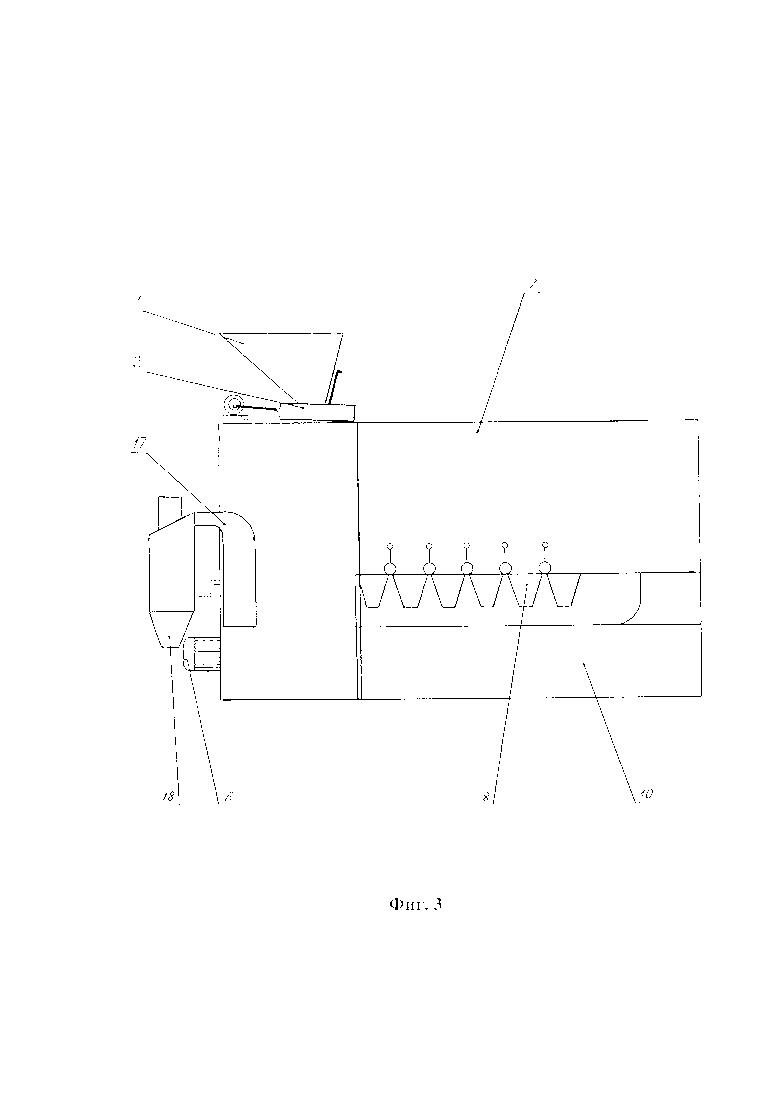

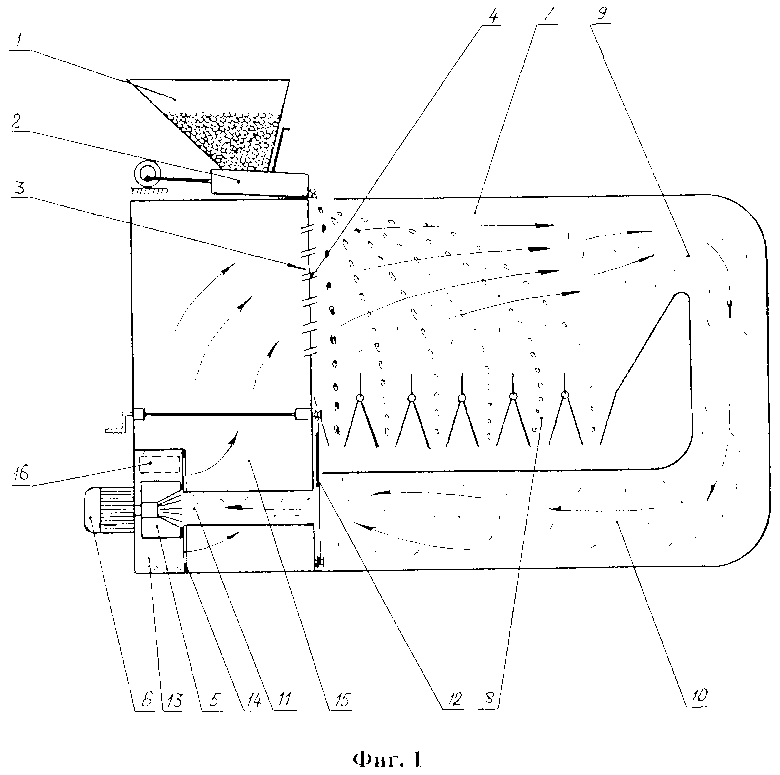

Дальнейшая сущность предложенного технического решения поясняется совместно с иллюстративным материалом, на котором изображено следующее: фиг. 1 - схема предложенного сепаратора для разделения сыпучей смеси на фракции, вид сбоку, в сечении для лучшего показа конструкции; фиг. 2 - то же самое, вид с заднего торца, с частичным разрезом внизу; фиг. 3 - то же самое, вид сбоку без разреза. Стрелками показано направление движения воздушных потоков в сепараторе, прозрачными овалами - частицы разделяемого сыпучего материала, черными точками -твердые примеси и пыль.

Предложенный сепаратор для разделения сыпучей смеси на фракции состоит из загрузочного бункера 1 с вибролотком 2 для гравитационной подачи сыпучей смеси в зону ее разделения. Под вибролотком 2 установлен щелевой формирователь 3 воздушного потока, представляющий собой набор вертикальных сопел 4, расположенных под углом к вертикали. Щелевой формирователь 3 пневматически связан с устройством для создания циркулирующего воздушного потока, выполненным в виде крыльчатки 5, приводимой во вращение с помощью электродвигателя 6. К щелевому формирователю 3 со стороны сопел 4, примыкает сепарационная камера 7, которая представляет собой замкнутый объем, образованный боковыми и верхней стенками. Под сепарационной камерой 7 установлены сборники фракций 8.

Выходное отверстие 9 из сепарационной камеры 7 закрыто обратным воздуховодом 10, оканчивающийся входным патрубком 11, который упирается в крыльчатку 5. Обратный воздуховод 10 может полностью или частично перекрываться шибером 12. Крыльчатка 5 помещена в цилиндрическую сгустительную камеру 13. В сгустительной камере 13 имеется кольцевая перегородка 14, которая отделяет сгустительную камеру 13 от камеры нагнетания 15 воздушной массы в щелевой формирователь 3 воздушного потока. Кроме того, кольцевая перегородка 14 препятствует выходу твердых примесей и пыли в камеру нагнетания 15.

Дальнейшая сущность предложенного технического решения поясняется совместно с принципом работы предложенного сепаратора.

Сыпучую смесь, например, зерновой материал, загружают в загрузочный бункер 1. Затем осуществляют гравитационную подачу сыпучей смеси в сепарационную камеру 7 со стороны сопел 4. Для осуществления этой операции используют вибролоток 2, который обеспечивает равномерность и непрерывность подачи сыпучей смеси в сепарационную камеру 7. На частицы сыпучей смеси, находящиеся в свободном полете, воздействуют воздушным потоком, формирующемся набором сопел 4. На выходе из сепарационной камеры 7, загрязненный примесями и пылью воздушный поток через выходное отверстие 9 полностью поступает в обратный воздуховод 10. Этот загрязненный обратный воздушный поток через входной патрубок 11 попадает в центральную крыльчатку 5, с помощью которой он разгоняется в радиальном направлении. Благодаря центробежным силам, примеси и пыль прижимаются к внутренней поверхности сгустительной камеры 13 и тем же самым воздушным потоком постепенно перемещаются по кругу в направлении к боковому окну 16, размер которого регулируется поворотной заслонкой 17, откуда по воздуховоду 18 - в циклом 19. Очищенный воздух из сгустительной камеры 13 поступает в камеру нагнетания 15, откуда - в щелевой формирователь 3 и процесс циркуляции воздушного потока повторяется.

Существенное отличие заявленного технического решения, от ранее известных, заключается в том, что в сепарационной камере создается разряжение с помощью обратного воздуховода, загрязненный воздух с которого очищается от примесей и пыли под влиянием центробежных сил и автоматически отводятся за пределы сепаратора в циклон. Указанное отличие обеспечивается использованием центральной крыльчатки, помещенной в сгустительной камере, которая обеспечивает циркуляцию воздуха в замкнутом объеме и, благодаря сгустительной камере, в процессе радиального и кругового перемещения воздушного потока в ней выделяет из него примеси и пыль, осаждая их на внутреннюю поверхность сгустительной камеры с последующим удалением в циклон. Ни один из известных воздушных сепараторов не могут обладать указанными свойствами, поскольку, или вообще не содержат замкнутого контура, либо используют фильтрующие узлы сложной конструкции, причем для их работы затрачивается дополнительная энергия.

Предложенное техническое решение проверено на практике. Заявленный сепаратор состоит из обычных деталей и узлов и не содержит в своей конструкции деталей, узлов и элементов, которые невозможно было бы воспроизвести на современном этапе развития науки и техники, в частности, в области сельскохозяйственного машиностроения, из чего следует, что предложенное техническое решение пригодно для промышленного применения. В известных источниках патентной документации, научно-технической и иной информации не выявлено подобных воздушных или аэродинамических сепараторов для разделения сыпучей смеси на фракции с указанными отличительными существенными признаками, что является подтверждением его новизны, следовательно, считается таковым, что заявленный сепаратор может получить правовую охрану.

Поскольку совокупность существенных признаков, присущих предложенному техническому решению, не вытекает и не может вытекать из существующего уровня техники, заявленное техническое решение считается соответствующими критерию «изобретательский уровень».

К техническим преимуществам предлагаемого технического решения, по сравнению с прототипом, можно отнести следующее:

- снижение энергопотребления за счет того, что в конструкции сепаратора для разделения сыпучей смеси и очистки загрязненного воздушного потока используется всего один электропривод;

- упрощение конструкции сепаратора за счет использования иного принципа очистки загрязненного воздушного потока;

- повышение чистоты производства за счет того, что из сепаратора не выходит пыль ни при каких условиях;

- повышение качества разделения сыпучей смеси на фракции за счет увеличения пребывания частиц в активной зоне воздушного потока вследствие «растяжения» по длине последнего;

- снижение мощности привода за счет того, что центральная крыльчатка работает в замкнутом объеме, и только лишь поддерживает циркуляцию разогнанного воздушного потока;

- возможность осуществления очистки сыпучей смеси в режиме разряжения в сепарационной камере за счет замкнутости пневмосистемы сепаратора;

- предельное упрощение устройства для осаждение примесей и пыли за счет выполнения его в виде центральной крыльчатки, помещенной в цилиндрическую сгутительную камеру;

- расширение технико-функциональных свойств центральной крыльчатки за счет того, что она одновременно используется и как нагнетатель воздуха под давлением в щелевой формирователь воздушного потока, и как средства для разгона примесей и пыли в радиальном направлении до возникновения центробежных сил, выталкивающих их из воздушного потока.

Экономический эффект от внедрения предложенного технического решения, по сравнению с использованием прототипа, получают за счет повышения коммерческой привлекательности сепаратора вследствие экономичности с точки зрения потребления энергии, снижения стоимости сепаратора вследствие упрощения его конструкции, повышения качества разделения сыпучей смеси на отдельные фракции.

Социальный эффект от внедрения предложенного технического решения, по сравнению с использованием прототипа, получают за счет улучшения условий труда, устранения причин развития заболеваний легких и развития аллергических реакций, отсутствия загрязнения окружающей среды и производственных помещений, повышение пожарной безопасности, вследствие очистки отработанного воздуха от примесей и пыли.

После описания предложенного сепаратора для разделения сыпучей смеси на фракции, специалистам в данной области знаний должно быть очевидным, что все вышеописанное является лишь иллюстрацией предпочтительного варианта заявленного технического решения, а не ограничительным, будучи представленным данным примером. Множество возможных модификаций элементов и узлов сепаратора, в частности, используемый тип крыльчатки, щелевого формирователя воздушного потока, количество сборников фракций, тип используемого циклона, размеры сепарационной камеры и обратного воздуховода, могут изменяться в зависимости от состояния сыпучей смеси и размеров в ней частиц, характера и вида примесей и запыленности исходного сырья, и, понятно, находятся в пределах одного из обычных и естественных подходов к проектированию в данной области знаний и рассматриваются таковыми, что находятся в пределах объема предложенного технического решения.

Квинтэссенцией предложенного технического решения является то, что для очистки обратного загрязненного воздушного потока используется то же самое устройство, что и для подачи воздуха под давлением в щелевой формирователь воздушного потока, а твердые примеси и пыль осаждаются за счет центробежных сил, процесс разделения на фракции осуществляется в режиме пониженного давления в сепарационной камере, и именно эти обстоятельства позволили приобрести предложенному сепаратору качественно новые свойства, а также перечисленные и иные преимущества. Изменение принципа рекуперации воздушного потока и осаждения примесей и пыли на иной, естественно, ограничивает спектр преимуществ, перечисленных выше, и не могут считаться новыми техническими решениями в данной области знаний, поскольку иные, подобные описанному сепаратору, уже не требуют какого-либо творческого подхода от конструкторов и инженеров, и не могут считаться результатами их творческой деятельности или новыми объектами интеллектуальной собственности, отвечающими требованиям в соответствии с действующим законодательством.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ И СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ | 2018 |

|

RU2713821C1 |

| ПНЕВМАТИЧЕСКИЙ СОРТИРОВОЧНЫЙ СТОЛ | 2019 |

|

RU2717737C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШРОТА ПОДСОЛНЕЧНИКА | 2020 |

|

RU2744047C1 |

| СЕЛЕКЦИОННАЯ СЕЯЛКА ДЛЯ ОДНОЗЕРНОВОГО ВЫСЕВА СЕМЯН | 2019 |

|

RU2735271C1 |

| ПОРЦИОННЫЙ ВЫСЕВАЮЩИЙ АППАРАТ | 2019 |

|

RU2706384C1 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2462319C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2431528C1 |

| СПОСОБ СЕПАРАЦИИ С ДОПОЛНИТЕЛЬНОЙ ОЧИСТКОЙ ЗЕРНОВОГО МАТЕРИАЛА И АЭРОДИНАМИЧЕСКИЙ СЕПАРАТОР "САД" ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2694601C2 |

| СПОСОБ СЕПАРАЦИИ С ДОПОЛНИТЕЛЬНОЙ ОЧИСТКОЙ ЗЕРНОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2692302C1 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2676789C1 |

Изобретение относится к устройствам для воздушной сепарации (разделения) сыпучих материалов и может быть использовано в пищевой, химической и других отраслях промышленности, а также в сельском хозяйстве для подготовки семян к посеву или для селекционных целей. Сепаратор для разделения сыпучей смеси на фракции содержит загрузочный бункер с вибролотком, щелевой формирователь воздушного потока, сепарационную камеру со сборниками фракций, обратный воздуховод для циркуляции воздушного потока, устройство для создания циркулирующего воздушного потока и удаления пыли. Устройство для циркуляции воздушного потока в сепараторе и отвода примесей и пыли состоит из центральной крыльчатки, расположенной в цилиндрической сгустительной камере с боковым регулируемым окном отвода запыленного воздуха, камеры нагнетания циркулирующего воздушного потока, отделенной от сгустительной камеры кольцевой перегородкой, и входного патрубка с регулировочным шибером на входе, соединяющего обратный воздуховод со входом крыльчатки. Технический результат - повышение качества разделения сыпучей смеси на фракции, а также снижение энергопотребления и упрощение конструкции. 3 ил.

Сепаратор для разделения сыпучей смеси на фракции, содержащий загрузочный бункер с вибролотком, щелевой формирователь воздушного потока, сепарационную камеру со сборниками фракций, обратный воздуховод для циркуляции воздушного потока, устройство для создания циркулирующего воздушного потока и удаления пыли, отличающийся тем, что устройство для циркуляции воздушного потока в сепараторе и отвода примесей и пыли состоит из центральной крыльчатки, расположенной в цилиндрической сгустительной камере с боковым регулируемым окном отвода запыленного воздуха, камеры нагнетания циркулирующего воздушного потока, отделенной от сгустительной камеры кольцевой перегородкой, и входного патрубка с регулировочным шибером на входе, соединяющего обратный воздуховод со входом крыльчатки.

| Автомат для приготовления и розлива в бутылки газированных напитков | 1952 |

|

SU96814A1 |

| Устройство для отделения щепы от древесной зелени | 1984 |

|

SU1247106A1 |

| Установка для классификации сыпучих материалов | 1973 |

|

SU473532A1 |

| ПНЕВМОСИСТЕМА УСТАНОВКИ ДЛЯ ВОЗДУШНОЙ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ | 2009 |

|

RU2391150C1 |

| Промывная машина для промывки ткани в жгуте с петлевой заправкой | 1961 |

|

SU146275A1 |

| КАТАРАКТ ДЛЯ АВТОМАТИЧЕСКИХ ВЕСОВ | 1929 |

|

SU22945A1 |

| Огнетушитель | 0 |

|

SU91A1 |

Авторы

Даты

2019-08-07—Публикация

2018-10-29—Подача