Область техники

Изобретение относится к шине с отверстиями под шипы, выполненными в протекторе.

Уровень техники

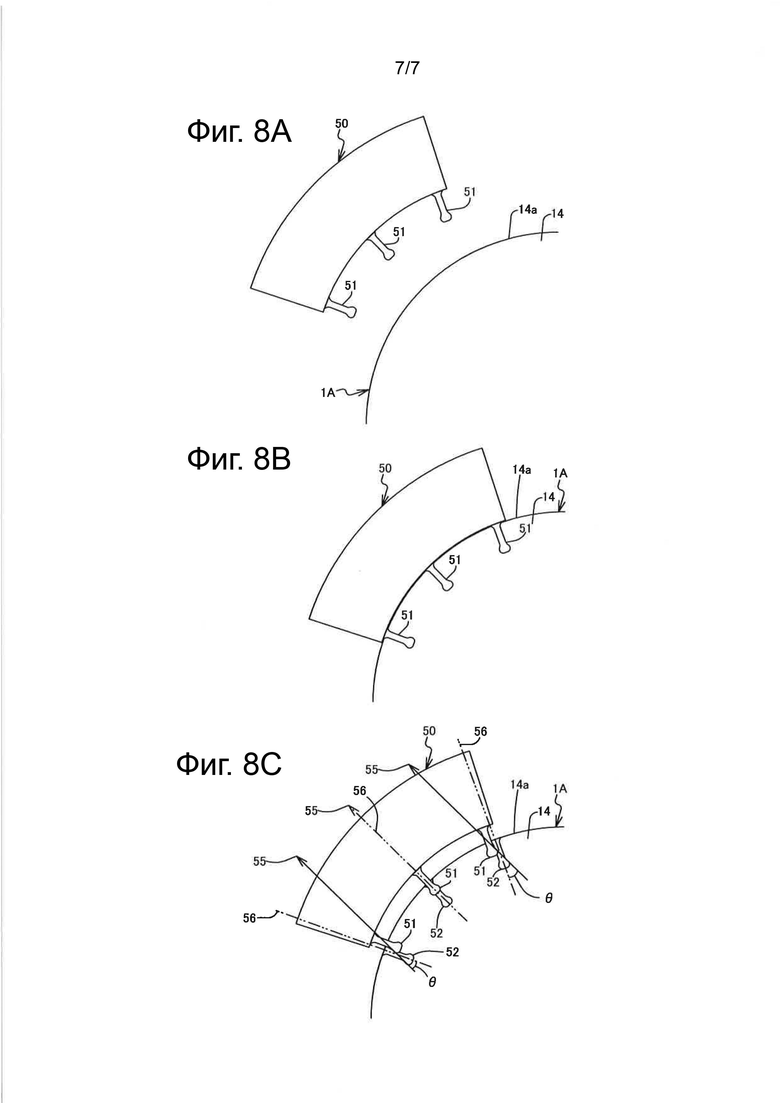

Шипованные шины (так же называемые «шины с шипами противоскольжения») изготавливают следующим способом. Как показано на фиг. 8A-8C, вулканизацию шины 1А выполняют в пресс-форме 50 с образующими отверстия под шипы выступами 51, которые проходят от поверхности 14а протектора 14 предварительно отвержденной шины 1A внутрь в этого протектор 14 (фиг. 8А и 8В). Затем вулканизованную шину 1А извлекают из пресс-формы, после чего в образованные посредством выступов 51 отверстия 52 в протекторе 14, вставляют шипы, которые на чертежах не показаны. Далее шипы устанавливают в отверстия так, чтобы каждый шип выступал с одной стороны от поверхности 14а протектора 14 шины.

Используемая для изготовления шины пресс-форма 50 в окружном направлении шины разделена, в частности, на девять сегментов.

Все образующие отверстия под шипы выступы 51 имеют формы, соответствующие формам отверстий 52 под шипы, которые необходимо сформировать.

Каждое из отверстий 52 под шип имеет открытую часть, открытую на поверхности 14a протектора 14, и нижнюю часть. Открытая часть имеет открытую область, выполненную в виде обратного конуса, диаметр которого постепенно уменьшается от поверхности 14а протектора 14 к нижней части отверстия, и соединена с нижней частью посредством средней цилиндрической области отверстия.

Каждый из образующих отверстия под шипы выступов 51 имеет головку, образующую нижнюю часть отверстия 52, с диаметром, большим диаметра средней части выступов, формирующих средние области отверстий 52 под шип. По этой причине в процессе извлечения шины из пресс-формы 50 может происходить растрескивание протекторной резины от внутренней окружной поверхности отверстий 52, поскольку она оказывает сопротивление высвобождаемым из отверстий 52 протектора 14 выступам 51. В частности, при высвобождении образующих отверстия под шипы выступов 51 направление 55 их извлечения, которые в окружном направлении шины расположены вблизи краев сегмента пресс-формы 50, смещается от центральной оси 56 отверстия 52 под шип на относительно большой угол θ (фиг. 8С). В связи с этим извлечение шины из пресс-формы затрудняется, что приводит к образованию трещин в протекторной резине.

Таким образом, одним из возможных вариантов облегчения извлечения шины из пресс-формы является изменение формы образующих отверстия под шипы выступов 51.

Однако изменение формы образующих отверстия под шипы выступов 51 для облегчения извлечения шины из пресс-формы может привести к риску выпадения шипов из образованных посредством выступов 51 отверстий в протекторе шины.

Следовательно, чтобы исключить выпадение шипов при эксплуатации, шипованная шина должна обладать высокой способностью удержания шипов в протекторе. Наряду с этим, вулканизованная шина должна обладать хорошей характеристикой извлечения из пресс-формы, т.е. образующие отверстия под шипы выступы 51 должны легко высвобождаться из протектора 14 без образования трещин в протекторной резине.

Однако достаточно сложно одновременно обеспечить высокую способность удержания шипов в протекторе шины и хорошую характеристику извлечения вулканизованной шины из пресс-формы.

Известно, что отверстия под шипы выполняют на поверхности протектора шины, при этом каждое из отверстий имеет открытую часть, открытую на поверхности протектора, и нижнюю часть. Внутренняя окружная поверхность нижней части является криволинейной и выпуклой наружу от центральной оси отверстия, при этом место максимального диаметра внутренней окружной поверхности нижней части расположено со стороны открытой части относительно промежуточного участка между границей, разделяющей открытую и нижнюю части, и донной поверхностью (JP 2010-70052).

Раскрытие изобретения

Проблемы, решаемые изобретением

В патентном документе 1 указано, что место максимального диаметра внутренней окружной поверхности нижней части со стороны открытой части отверстия относительно промежуточного участка между границей, разделяющей открытую и нижнюю части, и донной поверхностью. Таким образом, расстояние между положением максимального диаметра и границей является небольшим. Внутренняя окружная поверхность нижней части располагается ближе к открытой части, следовательно, радиус кривизны поверхности, проходящей вдоль центральной оси отверстия под шип от места максимального диаметра до границы, имеет малый радиус кривизны. Таким образом, высвобождение (извлечение) выступов пресс-формы из образованных отверстий затрудняется, поскольку возникает большое сопротивление протекторной резины.

В этом изобретении предложена шина с отверстиями под шипы, облегчающими высвобождение образующих отверстия под шипы выступов во время извлечения вулканизованной шины из пресс-формы и предотвращающими выпадение шипов из протектора шины при ее эксплуатации, в частности, предлагается шина с отверстиями под шипы, обладающая хорошей характеристикой извлечения из пресс-формы и высокой способностью удержания шипов, установленных в протекторе.

Решение проблем

Согласно изобретению шина имеет протектор, на поверхности которого выполнены отверстия под шипы для введения в них шипов. Каждое из отверстий под шип вдоль центральной оси имеет верхнюю часть с одной стороны, открытую на поверхности протектора, и нижнюю часть с другой стороны. Внутренняя окружная поверхность нижней части отверстия является криволинейной и выпуклой наружу от центральной оси отверстия под шип, при этом место максимального диаметра внутренней окружной поверхности нижней части отверстия расположено со стороны донной поверхности отверстия на промежуточном участке, находящемся между границей, разделяющей открытую от нижнюю части, и донной поверхностью. Таким образом, радиус кривизны криволинейной поверхности, расположенной с открытой стороны отверстия под шип и проходящей вдоль центральной оси отверстия под шип между местом максимального диаметра и указанной границей, больше радиуса кривизны криволинейной поверхности, расположенной с донной стороны отверстия под шип и проходящей вдоль центральной оси отверстия под шип между местом максимального диаметра и донной поверхностью отверстия под шип. Формовочные выступы при высвобождении из образованных отверстий испытывают меньшее сопротивление, поскольку криволинейная поверхность нижней части отверстия под шип, находящийся с открытой стороны отверстия под шип, имеет больший радиус кривизны. Таким образом, облегчается высвобождение (извлечение) формовочных выступов из образованных отверстий и, следовательно, предотвращается возникновение трещин в протекторе. Благодаря меньшему радиусу кривизны криволинейной поверхности нижней части отверстия под шип со стороны донной поверхности отверстия под шип, обеспечивается большая сила, удерживающая фланец установленного в отверстии шипа. Таким образом, в процессе эксплуатации шипованных шин усиливается противодействие выпадению шипов из отверстий под шипы. Предлагаемая шина обладает как хорошей характеристикой извлечения из пресс-формы, так и высокой способностью удержания шипов в протекторе в процессе эксплуатации шины.

В вышеуказанном описании раскрыты основные признаки изобретения, при этом возможны комбинации указанных признаков с другими дополнительными признаками.

Краткое описание чертежей

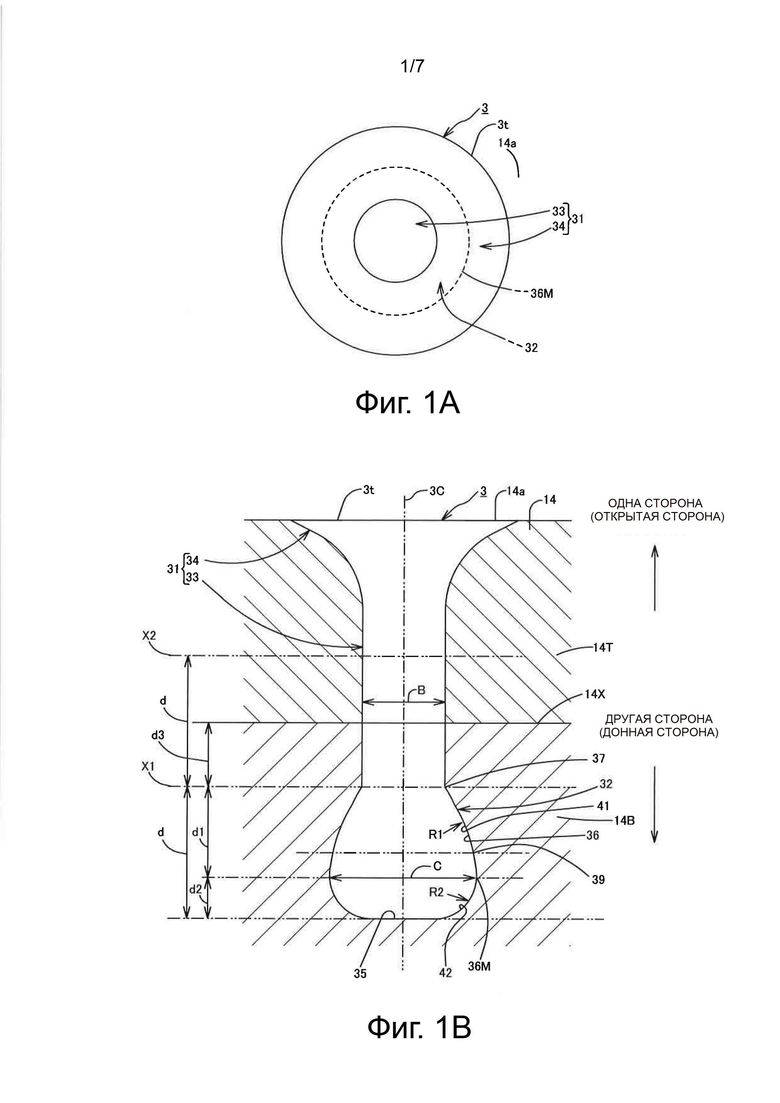

На фиг. 1А показано отверстие под шип, вид сверху;

на фиг. 1B – отверстие под шип, вид в разрезе;

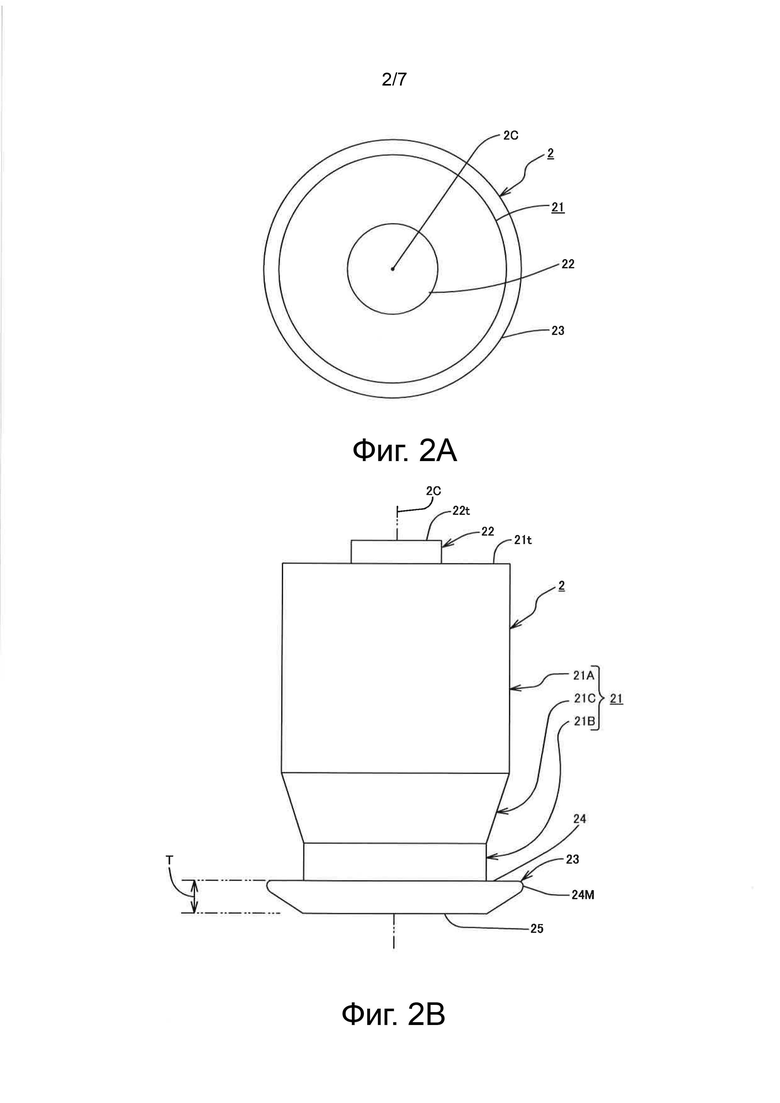

на фиг. 2A – шип, вид сверху;

на фиг. 2B – шип, вид в разрезе;

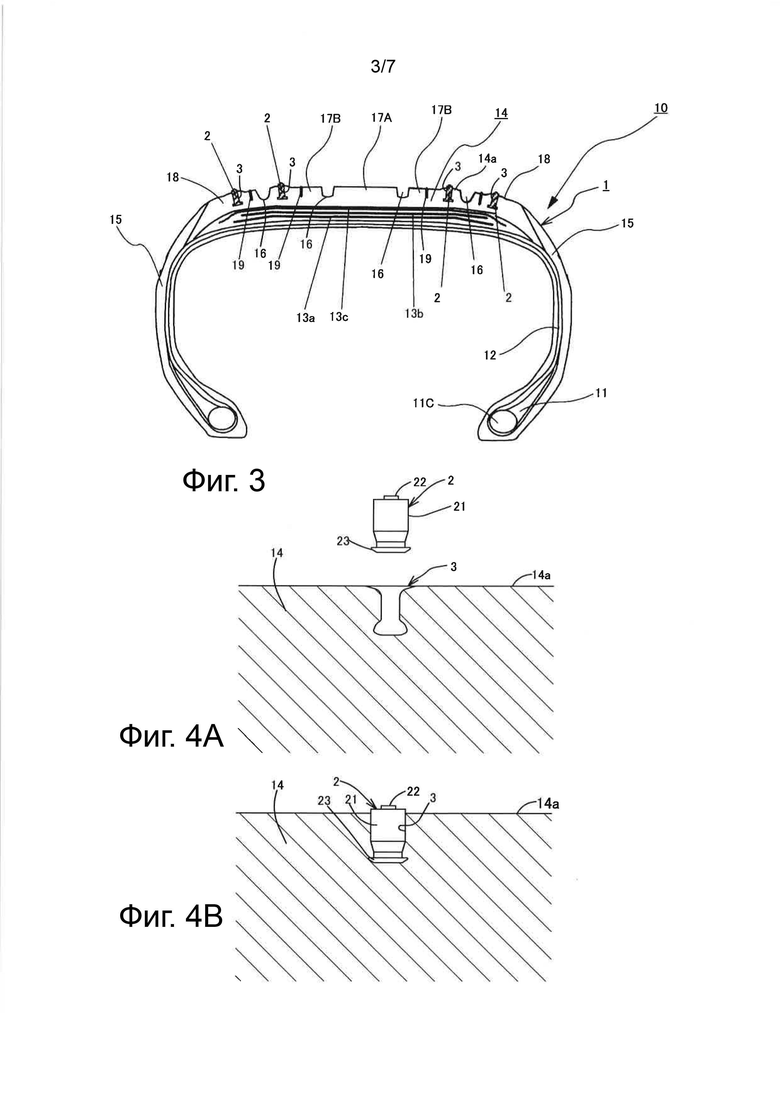

на фиг. 3 – шипованная шина, вид в разрезе;

на фиг. 4A, 4B – этапы установки шипа в отверстие под шип;

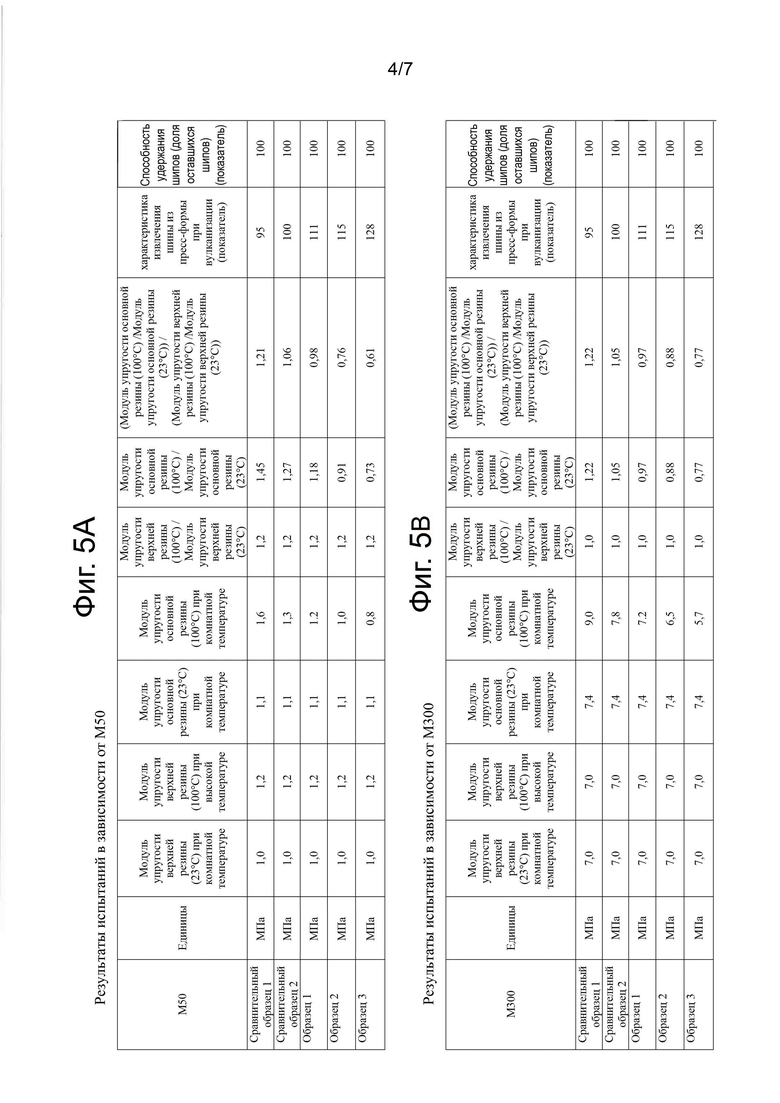

на фиг. 5A – 7B – таблицы результатов испытаний;

на фиг. 8A, 8B, 8C – этапы высвобождения формующих штырей пресс-формы при извлечении шины.

Варианты осуществления изобретения

Далее описаны предпочтительные варианты осуществления изобретения, не ограничивающие объем формулы изобретения. Не все сочетания признаков, описанных в указанных вариантах, являются обязательными для осуществления технических решений, предлагаемых изобретением.

Ниже со ссылкой на фиг. 1A – 4B описана конструкция шипованной шины 10 (иногда называемой «шиной с шипами противоскольжения»).

Как показано на фиг. 3, шипованная шина 10, включает в себя шину 1 с отверстиями под шипы (углублениями для шипов) 3 для установки в них шипов (иногда называются штифтами) 2 на поверхности 14а протектора 14 (иногда называемые заостренными шипами).

На фиг. 3 шина 1 содержит борта 11, бортовые сердечники 11C, каркасный слой 12, брекерные слои 13a и 13b, протектор 14, боковины 15 и отверстия 3 под шипы.

Каркасный слой 12 является несущим элементом, проходящим между двумя сердечниками 11С, расположенными в бортах 11. Внутренний брекерный слой 13а и наружный брекерный слой 13b расположены радиально снаружи коронной области каркасного слоя 12. Брекерные слои 13а и 13b выполнены из стальных нитей или витых нитей из органического волокна, пересекающихся под углом от 20 до 70° относительно экватора шины. Следовательно, направление прохождения кордов брекерного слоя 13а, расположенного радиально внутри шины, пересекается с направлением прохождения кордов брекерного слоя 13b, расположенного радиально снаружи шины.

Протектор 14 представляет собой резиновый элемент (протекторную резину), расположенный радиально снаружи брекерных слоев 13а, 13b. На поверхности 14а протектора 14 выполнены основные поперечные канавки 16, проходящие по диагонали относительно окружного направления и осевого направления шины. Указанные диагональные основные поперечные канавки 16 ограничивают множество шашек (блоков) 17А, 17В и 18. Шашки 17А являются центральными и расположены в центре шины. Шашки 17B являются внешними и расположены в осевом направлении снаружи центральных шашек 17A. Шашки 18 являются плечевыми и расположены в осевом направлении снаружи внешних шашек 17B.

На поверхности шашек 17А, 17В и 18 выполнено множество прорезей 19.

Боковины 15 представляют собой резиновые элементы, проходящие в боковых областях шины от концов протектора 14, покрывающего каркасный слой 12.

Между протектором 14 и наружным брекерным слоем 13b расположен защитный брекерный слой 13с, который предотвращает «утапливание» шипов 2 из-за сплющивания резины под шипами 2 (радиально внутри шины) в результате прокола наружного брекерного слоя 13b. Защитный брекерный слой 13с содержит нити из органического волокна или подобного материала.

Отверстия 3 под шипы образованы, например, на плечевых шашках 18, и на внешних шашках 17В.

На фиг. 2A и 2B показан шип 2, который имеет корпус 21, стержень 22, проходящий вдоль центральной оси с одного конца корпуса 21, и фланец 23, проходящий вдоль центральной оси с другого конца корпуса 21.

Шип 2 выполнен так, что центральная ось корпуса 21, центральная ось стержня 22 и центральная ось фланца 23 выровнены на непрерывной прямой линии. Указанная прямая линия является центральной осью 2С шипа 2 (далее называемой просто «центральной осью 2С»).

Корпус 21 имеет верхнюю часть 21А расположенную с одного конца центральной оси 2С, нижнюю часть 21В с другого конца центральной оси 2С, и среднюю часть 21С, соединяющую верхнюю 21А и нижнюю 21В части.

Верхняя часть 21А представляет собой цилиндрическое тело и по всей длине вдоль центральной оси 2С имеет одинаковую форму поперечного сечения, перпендикулярного центральной оси 2С.

Нижняя часть 21В представляет собой цилиндрическое тело и по всей длине вдоль центральной оси 2С имеет одинаковую форму поперечного сечения, перпендикулярного центральной оси 2С.

Соотношение между диаметром поперечного сечения верхней части 21А и диаметр поперечного сечения нижней части 21В является таким, что 21А > 21В.

Средняя часть 21C имеет форму обратного конуса, при этом диаметр поперечного сечения, перпендикулярного центральной оси 2C, указанного конуса, постепенно уменьшается от верхней части 21A к нижней части 21B.

Верхняя торцевая поверхность 21t корпуса 21 является плоской и перпендикулярна центральной оси 2C, или может быть, например, криволинейной (выпуклой) поверхностью, т.е. поднимающейся от одного конца корпуса вдоль центральной оси 2C, либо криволинейной (вогнутой) поверхностью, т.е. опускающейся к другому концу корпуса вдоль центральной оси 2C.

Стержень 22 представляет собой цилиндрическое тело и по всей длине имеет одинаковую форму поперечного сечения, перпендикулярного центральной оси 2С.

Верхняя торцевая поверхность 22t стержня 22 является плоской поверхностью и перпендикулярна центральной оси 2C, или может быть, например, криволинейной (выпуклой) поверхностью, т.е. поднимающейся от одного конца корпуса вдоль центральной оси 2C, либо криволинейной (вогнутой) поверхностью, т.е. опускающейся к другому концу корпуса вдоль центральной оси 2C.

Фланец 23 выполнен так, что его наибольший диаметр расположен у наружной окружной поверхности 24 и уменьшается от одного своего конца к другому концу вдоль центральной оси 2С. Место 24M максимального диаметра наружной окружной поверхности 24 фланца 23 расположено со стороны стержня 22 в месте 1/2 толщины фланца вдоль центральной оси 2C.

На фиг. 4A и 4B показан шип 2, вводимый фланцем в отверстие 3 под шип, выполненное на поверхности 14а протектора 14 шины 1, с последующей запрессовкой шиповальным устройством (не показано).

Длина шипа 2 больше глубины отверстия 3 под шип. Таким образом, в готовой шипованной шине 10 стержень 22 шипов 2, установленных в отверстиях на поверхности 14а протектора 14, выступает за пределы поверхности 14а протектора 14.

Как показано на фиг. 1В, отверстие 3 под шип проходит от поверхности 14а протектора 14 шины 1 к центру (к центральной оси вращения шины 1) окружности шины 1.

Отверстие 3 под шип имеет верхнюю часть 31, открытую на поверхности 14а протектора 14 и расположенную вдоль центральной оси 3С на одном конце отверстия, и нижнюю часть 32, проходящую вдоль центральной оси 3С на противоположном конце отверстия.

Следует отметить, что центральная ось 3C отверстия 3 под шип проходит в радиальном направлении шины или диагонально относительно радиального направления шины, т.е. центральная ось проходит через среднюю точку поперечного сечения отверстия, перпендикулярного направлению диаметра шины (воображаемая средняя точка поперечного сечения отверстия фактически образуют пространство).

Открытая часть 31 выполнена в виде воронкообразного отверстия. Открытая часть 31 имеет открытую область 34 в виде обратного конуса с диаметром, постепенно уменьшающимся от поверхности 14а протектора 14 к донной поверхности 35 отверстия 3 под шип, а также имеет среднюю область 33, соединяющую открытую область 34 с нижней частью 32 отверстия.

Форма поперечного сечения внутренней окружной поверхности 36 нижней части отверстия под шип, перпендикулярного центральной оси 3С, является круглой.

Кроме того, граница между внутренней окружной поверхностью (поверхностью стенки) 36 отверстия 3 под шип и донной поверхностью 35 отверстия 3 под шип представляет собой криволинейную поверхность.

Донная поверхность 35 отверстия 3 под шип выполнена в виде плоской поверхности. Точнее, указанная плоская поверхность перпендикулярна центральной оси 3С и определяет самое глубокое место отверстия 3 под шип.

Размеры диаметра проема 3t открытой области 34 отверстия на поверхности 14a протектора, диаметра поперечного сечения средней области 33 и диаметра поперечного сечения нижней части 32 соотносятся между собой так, что диаметр проема 3t открытой области 34 > диаметр поперечного сечения нижней части 32 > диаметр поперечного сечения средней области 33.

Отверстия 3 под шипы образованы вулканизацией шины с образующими отверстия под шипы выступами (не показано), имеющими форму, соответствующую отверстиям 3 под шипы, которые вставляют в протектор перед вулканизацией и удаляют (извлекаются) из протектора после вулканизации шины.

Внутренняя окружная поверхность 36 нижней части 32 отверстия, проходящая вдоль центральной оси 3С отверстия 3 под шип, является криволинейной и выпуклой наружу от центральной оси 3С.

Согласно конфигурации отверстия, место 36M максимального диаметра C в поперечном сечении внутренней окружной поверхности 36 нижней части 32 плоскостью, перпендикулярной центральной оси 3C отверстия 3 под шип, расположено со стороны донной поверхности 35 на промежуточном участке 39 между границей 37, разделяющей открытую 31 и нижнюю 32 части, и этой донной поверхностью 35 отверстия.

Кроме того, внутренняя окружная поверхность 36 нижней части 32 выполнена так, что радиус кривизны R1 криволинейной поверхности, изогнутой вдоль центральной оси 3C отверстия 3 под шип и расположенной с открытой стороны отверстия между местом 36М максимального диаметра С и границей 37, больше радиуса кривизны R2 криволинейной поверхности, изогнутой вдоль центральной оси 3C отверстия 3 под шип и расположенной с донной стороны отверстия между местом 36М максимального диаметра C и донной поверхностью 35 нижней части 32 отверстия.

Таким образом, радиус кривизны криволинейного участка 42, расположенного с донной стороны отверстия, меньше радиуса кривизны криволинейного участка 41, расположенного с открытой стороны отверстия (криволинейный участок 42 имеет более крутой изгиб по сравнению с криволинейным участком 41).

Следует отметить, что на чертеже, где показан вид отверстия 3 под шип в разрезе по плоскости, проходящей через центральную ось 3С отверстия 3, показаны радиусы кривизны участков линий, ограничивающих отверстие под шип, которые следует рассматривать как радиусы кривизны боковых поверхностей и криволинейных участков, упомянутых в описании.

Место 36M максимального диаметра C внутренней окружной поверхности 36 нижней части 32 расположено со стороны донной поверхности 35 отверстия на промежуточном участке 39 между границей 37, разделяющей открытую 31 и нижнюю 32 части, и донной поверхностью 35. В частности, расположенная ближе к открытой части 31 внутренняя окружная поверхность 36 нижней части 32 отверстия 3 под шип выполнена так, что радиус кривизны R1 криволинейной поверхности (криволинейного поверхности 41 с открытой стороны отверстия), проходящей вдоль центральной оси 3С отверстия 3 под шип от места 36М максимального диаметра С до границы 37, т.е. соединяющей границу 37 с местом 36М максимального диаметра С, больше радиуса кривизны R2 криволинейной поверхности (криволинейной поверхности 42 с донной стороны отверстия), проходящей вдоль центральной оси 3С отверстия 3 под шип от места 36М максимального диаметра С до донной поверхности 35 отверстия, т.е. соединяющей донную поверхность 35 отверстия 3 под шип с местом 36М максимального диаметра С. Таким образом, образующие отверстия под шип выступы 51 при высвобождении из отверстий испытывают меньшее сопротивление, поскольку увеличен радиус кривизны криволинейной поверхности 41, расположенной с открытой стороны отверстия и проходящей вдоль центральной оси 3С отверстия 3 под шип от положения 36M максимального диаметра C до границы 37. Таким образом, облегчается удаление (извлечение) образующих отверстия под шип выступов 51 и, следовательно, предотвращается возникновение трещин в протекторе 14. Наряду с этим, создается большая сила для удержания фланца 23 шипа 2, установленного в отверстии 3 под шип, поскольку уменьшен радиус кривизны нижней криволинейной поверхности 42, расположенной с донной стороны отверстия и проходящей вдоль центральной оси 3С отверстия 3 под шип от места 36M максимального диаметра С до донной поверхности 35 отверстия. Таким образом, предотвращается выпадение шипов 2 из отверстий 3 под шипы в процессе эксплуатации шипованных шин 10. Из вышесказанного следует, что предлагаемая в изобретении шина обладает хорошей характеристикой извлечения из вулканизационной пресс-формы и высокой способностью удержания шипов в процессе ее эксплуатации. Точнее говоря, отверстия под шипы, образованные в шине 1 посредством формующих выступов пресс-формы, обладают высокой удерживающей способностью и обеспечивают хорошую характеристику извлечения шины из пресс-формы.

Следует отметить, что отверстия 3 под шипы способны обеспечить хорошую характеристику извлечения шины из пресс-формы и характеризуются высокой способностью удержания шипов, если диапазон (d2) для места 36M максимального диаметра C определяется условием 0,5<d1/d<0,9 или, предпочтительнее, 0,5<d1/d<0,7, где d – расстояние между донной поверхностью 35 отверстия и границей 37 или высота нижней части 32 отверстия, d1 – расстояние между границей 37 и местом 36M максимального диаметра C, а d2 – расстояние между донной поверхностью 35 отверстия и местом 36M максимального диаметра C. Шина с отверстиями 3 под шипы указанной конфигурации, будет обладать хорошей характеристикой извлечения из пресс-формы и высокой способностью удержания шипов в протекторе в процессе эксплуатации шины.

Согласно изобретению, диапазон значений, выбранный для отношения C/B, составляет 1,0 C/B

C/B 1,6, где C – максимальный диаметр нижней части 32 отверстия и B –диаметр средней области 33. Выполнение указанного условия позволяет сформировать отверстия 3 под шипы, которые обеспечивают хорошую характеристику извлечения шины из пресс-формы и обладают высокой способностью удержания шипов. Слишком малое значение отношения C/B негативно влияет на способность удержания шипов, в то время как слишком большое значение отношения C/B негативно влияет на характеристику извлечения шины из пресс-формы. Было установлено, если отношение C/B составляет меньше 1,0, снижается способность удержания шипов, если отношение C/B составляет больше 1,6, снижается характеристика извлечения шины из пресс-формы, поэтому в предпочтительном варианте осуществления изобретения удовлетворяется условие 1,0

1,6, где C – максимальный диаметр нижней части 32 отверстия и B –диаметр средней области 33. Выполнение указанного условия позволяет сформировать отверстия 3 под шипы, которые обеспечивают хорошую характеристику извлечения шины из пресс-формы и обладают высокой способностью удержания шипов. Слишком малое значение отношения C/B негативно влияет на способность удержания шипов, в то время как слишком большое значение отношения C/B негативно влияет на характеристику извлечения шины из пресс-формы. Было установлено, если отношение C/B составляет меньше 1,0, снижается способность удержания шипов, если отношение C/B составляет больше 1,6, снижается характеристика извлечения шины из пресс-формы, поэтому в предпочтительном варианте осуществления изобретения удовлетворяется условие 1,0 C/B

C/B 1,6.

1,6.

Диапазон значений, выбранный для отношения R1/R2, составляет 1,5 R1/R2

R1/R2 100 и, предпочтительнее, 2

100 и, предпочтительнее, 2 R1/R2≤10, где R1 – радиус кривизны криволинейной поверхности 4, с открытой стороны отверстия, а R2 – радиус кривизны криволинейной поверхности 42 с донной стороны отверстия.

R1/R2≤10, где R1 – радиус кривизны криволинейной поверхности 4, с открытой стороны отверстия, а R2 – радиус кривизны криволинейной поверхности 42 с донной стороны отверстия.

Когда радиус R2 кривизны криволинейной поверхности 42, расположенной с донной стороны отверстия, является малым, незначительно изменяется характеристика извлечения шины из пресс-формы. Однако при слишком малом радиусе R2 кривизны криволинейной поверхности 42, расположенной с донной стороны отверстия, возникает риск её свертывания с образованием острого угла, способного обеспечивать растрескивание протекторной резины. С другой стороны, при слишком большом радиусе R2 кривизны снижается сила, удерживающая фланец 23 шипа 2, что приводит к снижению способности удержания шипа.

Таким образом, за счет соответствующего выбора радиуса R1 кривизны криволинейной поверхности 41, расположенной с открытой стороны отверстия, можно улучшить характеристику извлечения шины из пресс-формы. Следует отметить, что в зависимости от радиуса кривизны R1, диапазон значений, выбранный для отношения R1/R2, составляет 1,5 R1/R2

R1/R2 100 и, предпочтительнее, составляет 2

100 и, предпочтительнее, составляет 2 R1/R2

R1/R2 10. При выполнении указанного условия отверстия 3 под шипы способны обеспечить хорошую характеристику извлечения шины из пресс-формы и высокую способность удержания шипов в процессе эксплуатации.

10. При выполнении указанного условия отверстия 3 под шипы способны обеспечить хорошую характеристику извлечения шины из пресс-формы и высокую способность удержания шипов в процессе эксплуатации.

Если отношение R1/R2 составляет менее 1,5, снижается способность удержания шипов. Если отношение R1/R2 превысит 100, криволинейная поверхность 42, расположенная с донной стороны отверстия, может свернуться с образованием острого угла, в результате чего, повысится риск возникновения трещин на указанном участке отверстия. В связи с вышесказанным, должно выполняться условие 1,5 R1/R2

R1/R2 100. Чтобы образованные отверстия 3 под шипы, обладали высокой способностью удержания шипов и могли противостоять растрескиванию, диапазон значений, выбранный для отношения R1/R2, должен удовлетворять условию 2

100. Чтобы образованные отверстия 3 под шипы, обладали высокой способностью удержания шипов и могли противостоять растрескиванию, диапазон значений, выбранный для отношения R1/R2, должен удовлетворять условию 2 R1/R2

R1/R2 10.

10.

Кроме того, донная поверхность 35 отверстия представляет собой плоскую поверхность, перпендикулярную центральной оси 3С. Точность образования отверстий в процессе вулканизации шины достигается благодаря тому, что образующие отверстия под шипы выступы занимают стабильное положение относительно протектора.

Протектор 14 содержит основной резиновый слой 14В, расположенный радиально снаружи брекерных слоев 13a, 13b, а также содержит верхний резиновый слой 14T, расположенный на основном резиновом слое 14B и образующий наружный слой протектора 14. В частности, протектор 14 содержит верхний резиновый слой 14Т и прилегающий к нему с радиально внутренней стороны основной резиновый слой 14В.

Отношение (Mn2/Mn1) меньше отношения (Mn4/Mn3), где Mn1 – модуль упругости при комнатной температуре резины (основной резины), образующей основной резиновый слой 14B, Mn2 – модуль упругости основной резины при температуре вулканизации, Mn3 – модуль упругости при комнатной температуре резины (основной резины), образующей верхний резиновый слой 14Т, Mn4 – модуль упругости основной резины при температуре вулканизации. Соответственно, оцениваемое значение (Mn2/Mn1)/(Mn4/Mn3) меньше 1, при этом основная резина имеет модуль упругости Mn2 при температуре вулканизации меньше, чем модуль упругости Mn1 при комнатной температуре, что улучшает характеристику извлечения шины из пресс-формы.

Другими словами, образующая основной резиновый слой 14В резина является более твердой при комнатной температуре и более мягкой при температуре вулканизации, чем резина, образующая верхний резиновый слой 14Т.

Следует отметить, что «комнатной температурой» считается температура от 10 до 40°С, здесь используется температура 23°С. Указанная температура представляет собой температуру в обычных условиях эксплуатации шин на ледяных или заснеженных дорогах, которая в значительной степени влияет на способность удержания шипов.

Кроме того, «температура вулканизации» составляет от 100 до 200°С, здесь используется температура 100°С. Указанная температура, представляет собой температуру непосредственно после отверждения необработанного каучука, которая оказывает существенное влияние на характеристику извлечения из пресс-формы.

Были проведены испытания множества образцов шипованных шин для определения характеристики извлечения из пресс-формы и способности удержания шипов, причем множество испытываемых образцов шин имели разные оцениваемые значения (Mn2/Mn1)/(Mn4/Mn3), где Mn2 – модуль упругости основной резины при температуре вулканизации (100°С), Mn1 – модуль упругости основной резины при комнатной температуре (23°С), Mn4 – модуль упругости резины верхнего слоя при температуре вулканизации (100°С), Mn3 – модуль упругости резины верхнего слоя при комнатной температуре (23°С). После образования отверстий 3 под шипы образцы шин испытывали на характеристику извлечения из пресс-формы, а после установки шипов 2 в отверстиях 3 проводили испытания на способность удержания шипов.

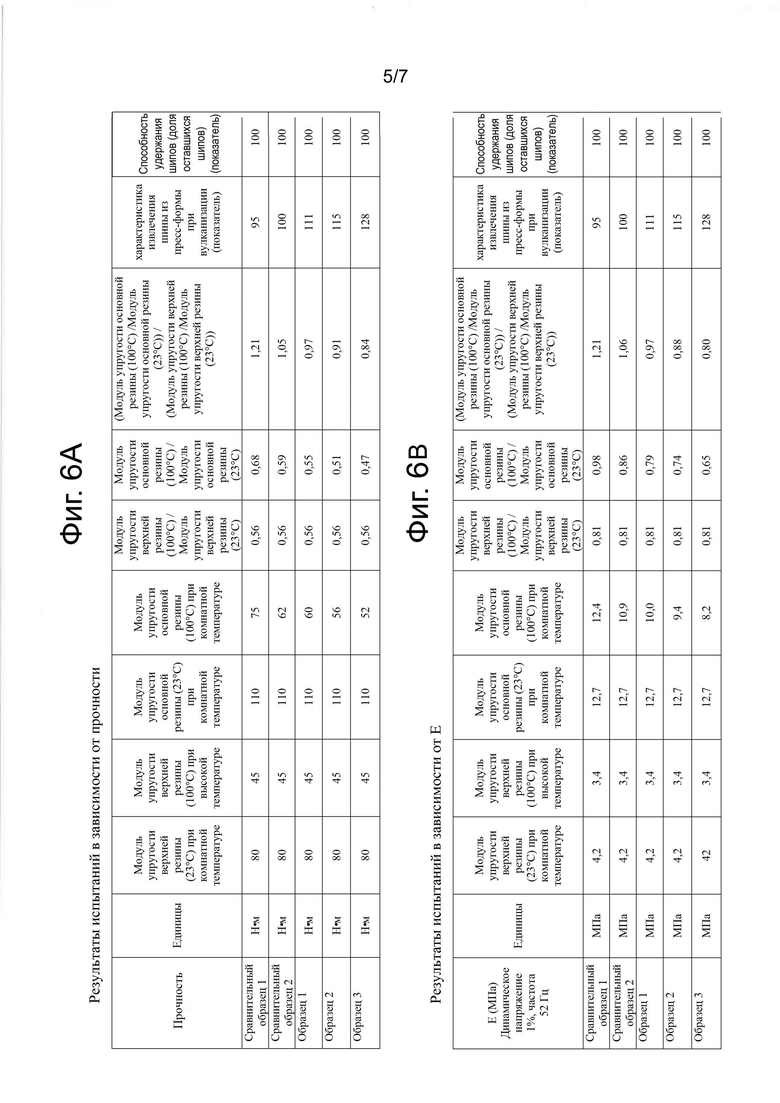

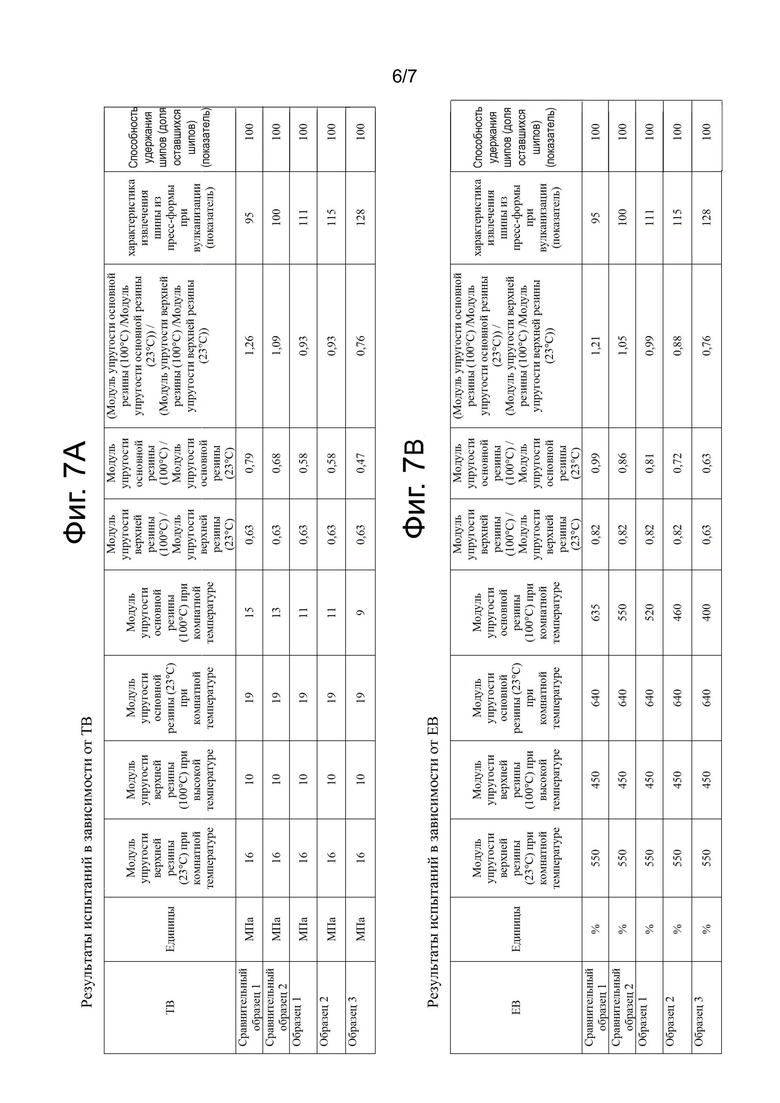

Представленные на фиг. 5А результаты получены при проведении испытаний образцов шин, когда в качестве модулей упругости Mn1-Mn4 принимались модули упругости при деформации 50% (M50). Представленные на фиг. 5В результаты получены при проведении испытаний образцов шин, когда в качестве модулей упругости Mn1-Mn4 принимались модули упругости при деформации 300% (M300). Представленные на фиг. 6А результаты получены при проведении испытаний образцов шин, когда вместо модулей упругости Mn1-Mn4 использовались показатели прочности TF. Представленные на фиг. 6В результаты получены при проведении испытаний образцов шин, когда вместо модулей упругости Mn1-Mn4 принимались динамические модули упругости при растяжении (модуль Юнга) E'. Представленные на фиг. 7А результаты получены при проведении испытаний образцов шин, когда вместо модулей упругости Mn1-Mn4 использовались показатели TB предела прочности при растяжении. Представленные на фиг. 7В результаты получены при проведении испытаний образцов шин, когда вместо модулей упругости Mn1-Mn4 использовались показатели удлинения EB при разрыве.

Следует отметить, что представленные на фиг. 5A – 7B результаты испытаний на характеристику извлечения шины из пресс-формы и результаты испытаний на способность удержания шипов, выражены в относительных показателях, рассчитанных для сравнительного образца 1 и образцов 1 – 3 шин, при этом результаты испытаний на характеристику извлечения шины из пресс-формы и результаты испытаний на способность удержания шипов сравнительного образца 2 были приняты за 100. Чем выше указанные относительные показатели, тем лучше характеристика извлечения шины из пресс-формы и выше способность удержания шипов.

Согласно результатам испытаний установлено, что сравнительный образец 1 шины, имеющий оценочное значение (Mn2/Mn1)/(Mn4/Mn3) больше 1, показал характеристику извлечения из пресс-формы хуже, чем сравнительный образец 2 шины. Образцы 1 – 3 шин, которые имеют оценочное значение (Mn2/Mn1)/(Mn4/Mn3) меньше 1, показали характеристики извлечения из пресс-формы лучше, чем сравнительный образец 2.

Следует отметить, что характеристика извлечения шины из пресс-формы может быть наиболее точно определена при вычислении оценочного значения (Mn2/Mn1)/(Mn4/Mn3), когда в качестве модулей упругости используют модули при деформации 50% (M50).

Следует отметить, что динамический модуль упругости при растяжении E' измеряли посредством спектрометра фирмы Ueshima Seisakusho в условиях динамического напряжения 1% и частоты 52 Гц. Чем больше значение динамического модуля упругости при растяжении E', тем выше упругость.

Кроме того, для определения модуля при деформации 50% (M50) согласно стандарту JIS K6251-2010, напряжения при деформации 50% (модуль 50%) измеряли в качестве модуля упругости при комнатной температуре 23°С JIS K6250-6.1 (стандартная температура в испытательной лаборатории), а показатель упругости при вулканизации измеряли при 100°С, которая является одной из температур испытания, регламентированных стандартом JIS K6250-11.2.2.

Следует отметить, что граничная поверхность 14Х между верхним резиновым слоем 14Т и основным резиновым слоем 14В шины расположена со стороны поверхности 14а протектора 14 относительно границы 37, разделяющей открытую 31 и нижнюю 32 части отверстия 3 под шип.

В частности, граничная поверхность 14Х находится между местом X1, расположенным на расстоянии d от донной поверхности 35 отверстия по направлению к поверхности 14a протектора 14, и местом X2, расположенным на расстоянии 2d от донной поверхности 35 отверстия по направлению к поверхности 14a протектора 14, причем расстояние d является расстоянием между донной поверхностью 35 отверстия и границей 37.

Другими словами, граничная поверхность 14X верхнего резинового слоя 14T и основного резинового слоя 14B находится со стороны поверхности 14a протектора 14 между местом X1, которое определено высотой нижней части 32 отверстия, т.е. расстоянием d от донной поверхности 35 отверстия под шип 3, и местом X2, расположенным на расстоянии от донной поверхности 35 отверстия по направлению к поверхности 14a протектора 14, составляющем две высоты d нижней части 32 отверстия.

Согласно указанной конфигурации, расстояние d3 между граничной поверхностью 14X и границей 37 вдоль центральной оси 3C отверстия 3 под шип меньше высоты (расстояния d) нижней части 32 отверстия под шип 3 вдоль центральной оси 3C.

Согласно изобретению, резина для основного резинового слоя 14В является более твердой при комнатной температуре и более мягкой при температуре вулканизации, чем резина верхнего слоя 14Т. Таким образом, обеспечивается высокая способность удержания шипов шипованной шины 10, эксплуатируемой при комнатной температуре, и хорошую характеристику извлечения шины из пресс-формы после вулканизации.

Установлено, что при эксплуатации шипованной шины 10, оснащенной шипами 2, установленными в отверстиях 3 под шипы, наибольшее напряжение создается на границе 37 между открытой частью 31 и нижней частью 32 отверстия 3 под шип. В этом варианте осуществления изобретения граничная поверхность 14Х между верхним резиновым слоем 14Т и основным резиновым слоем 14В расположена со стороны поверхности 14а протектора 14 относительно границы 37, разделяющей открытую 31 и нижнюю 32 части отверстия 3 под шип. Таким образом, граничная поверхность 14Х не совпадает с границей 37, где в процессе эксплуатации шипованной шины 10 создается наибольшее напряжение, следовательно, граничная поверхность 14Х не испытывает большого напряжения. Благодаря этому, исключается возникновение трещин на граничной поверхности 14X и, соответственно, повышается способность удержания шипов.

К тому же, при извлечении шины из пресс-формы наибольшее напряжение создается на участке, расположенном со стороны проема 3t отверстия 3 под шип относительно места X2, находящейся на расстоянии d от нижней части 32 отверстия, а именно, от границы 37, разделяющей открытую 31 и нижнюю 32 части отверстия 3 под шип. Фактически, граничная поверхность 14Х не расположена на указанном участке, поэтому при извлечении шины из пресс-формы на граничной поверхности 14Х не возникают большие напряжения. Таким образом, в протекторной резине исключается возникновение трещин на граничной поверхности 14X и обеспечивается хорошая характеристика извлечения шины из пресс-формы.

Установлено, что при извлечении шины из пресс-формы наибольшее напряжение создается на участке около места X2. В этом варианте осуществления изобретения граничная поверхность 14Х располагается со стороны позиции X1 в промежуточном положении между местами X1 и X2. Таким образом, в протекторной резине исключается возникновение трещин на граничной поверхности 14X и обеспечивается хорошая характеристика извлечения шины из пресс-формы.

Далее подробно описан предпочтительный вариант шины 1 с отверстиями под шипы, изготовленной согласно изобретению. Выполненные на поверхности 14а протектора 14 шины отверстия 3 под шипы имеют открытую часть 31, которая открыта на поверхности 14а протектора 14, а также имеют нижнюю часть 32. Диапазон значений, выбранный для отношения C/B, составляет 1,3 C/B

C/B 1,6, где C – максимальный диаметр нижней части 32 отверстия, а B – диаметр средней области 33. Место 36M максимального диаметра C нижней части 32 отверстия расположен со стороны донной поверхности 35 отверстия на промежуточном участке 39 между границей 37, разделяющей открытую 31 и нижнюю 32 части, и нижней поверхностью 35 отверстия. Граничный участок между внутренней окружной поверхностью (поверхностью стенки) и донной поверхностью 35 отверстия является криволинейным. Радиус кривизны R1 криволинейной поверхности 41, проходящей с открытой стороны отверстия вдоль центральной оси 3С отверстия 3 под шип от места 36М максимального диаметра С до границы 37, больше радиуса R2 кривизны криволинейной поверхности 42, проходящей с донной стороны отверстия вдоль центральной оси 3С отверстия 3 под шип от донной поверхности 35 отверстия до места 36M максимального диаметра C. Кроме того, граничная поверхность 14Х между верхним резиновым слоем 14Т и основным резиновым слоем 14В, которые образуют протектор 14, находится со стороны поверхности 14а протектора 14 относительно границы 37, разделяющей открытую 31 и нижнюю 32 части отверстия 3 под шип. Для образования основного резинового слоя 14В подобрана резина, которая по сравнению с резиной верхнего слоя 14Т протектора является более твердой при комнатной температуре и более мягкой при температуре вулканизации.

1,6, где C – максимальный диаметр нижней части 32 отверстия, а B – диаметр средней области 33. Место 36M максимального диаметра C нижней части 32 отверстия расположен со стороны донной поверхности 35 отверстия на промежуточном участке 39 между границей 37, разделяющей открытую 31 и нижнюю 32 части, и нижней поверхностью 35 отверстия. Граничный участок между внутренней окружной поверхностью (поверхностью стенки) и донной поверхностью 35 отверстия является криволинейным. Радиус кривизны R1 криволинейной поверхности 41, проходящей с открытой стороны отверстия вдоль центральной оси 3С отверстия 3 под шип от места 36М максимального диаметра С до границы 37, больше радиуса R2 кривизны криволинейной поверхности 42, проходящей с донной стороны отверстия вдоль центральной оси 3С отверстия 3 под шип от донной поверхности 35 отверстия до места 36M максимального диаметра C. Кроме того, граничная поверхность 14Х между верхним резиновым слоем 14Т и основным резиновым слоем 14В, которые образуют протектор 14, находится со стороны поверхности 14а протектора 14 относительно границы 37, разделяющей открытую 31 и нижнюю 32 части отверстия 3 под шип. Для образования основного резинового слоя 14В подобрана резина, которая по сравнению с резиной верхнего слоя 14Т протектора является более твердой при комнатной температуре и более мягкой при температуре вулканизации.

Следует отметить, что изобретение описано на примере отверстия 3 под шип с внутренней окружной поверхностью 36, которая в поперечном сечении перпендикулярном центральной оси 3С, имеет круглую форму. Однако отверстие под шип может иметь форму поперечного сечения, отличную от круглой. Изобретение не ограничивается круглой формой поперечного сечения отверстия, которое может быть эллиптическим, треугольным, квадратным или иметь другую конфигурацию.

Кроме того, форма поперечного сечения отверстия 3 под шип вдоль центральной оси 3С (поперечное сечение, определяемое плоскостью, проходящей через центральную ось 3С отверстия 3 под шипы), с левой стороны и с правой стороны относительно центральной оси 3C может отличаться.

Следует отметить, что устанавливаемый в отверстии шип имеет форму поперечного сечения, перпендикулярного центральной оси шипа, которая соответствует с формой поперечного сечения отверстия под шип.

Кроме того, для формирования верхнего резинового слоя и основного резинового слоя могут использовать несколько типов резины, т.е. для создания слоя не обязательно используется только один тип резины. Это выполняется для того, чтобы модули упругости верхнего резинового слоя и основного резинового слоя в месте граничной поверхности, где они примыкают друг к другу, удовлетворяли вышеуказанным условиям.

Кроме того, необязательно, чтобы криволинейная поверхность, расположенная с открытой стороны отверстия, и криволинейная поверхность, расположенная с донной стороны поверхности, имели только один радиус кривизны. К тому же, криволинейная поверхность с открытой стороны отверстия и криволинейная поверхность с донной стороны отверстия могут иметь несколько радиусов кривизны, а также могут частично иметь прямолинейные участки (например, в середине, в начале или в конце).

Шина согласно изобретению имеет отверстия под шипы для установки в них шипов на поверхности протектора. Каждое из отверстий под шипы имеет открытую часть с одной стороны вдоль центральной оси отверстия, открытую на поверхности протектора, а также нижнюю часть с другой стороны вдоль центральной оси отверстия. Внутренняя окружная поверхность нижней части является криволинейной и выпуклой наружу от центральной оси отверстия, при этом место максимального диаметра внутренней окружной поверхности нижней части отверстия расположена с донной стороны отверстия на промежуточном участке между границей, разделяющей открытую и нижнюю части отверстия, и донной поверхностью отверстия. Криволинейная поверхность, расположенная с открытой стороны отверстия и проходящая вдоль центральной оси отверстия от границы до места максимального диаметра, имеет радиус кривизны больше, чем криволинейная поверхность, расположенный с донной стороны отверстия и проходит вдоль центральной оси отверстия от места максимального диаметра до донной поверхности отверстия. Следовательно, образующие отверстия под шипы выступы при высвобождении из отверстий испытывают меньшее сопротивление протекторной резины, поскольку криволинейная поверхность нижней части отверстия под шип с открытой стороны отверстия имеет больший радиус кривизны. В результате облегчается высвобождение (извлечение) образующих отверстия под шипы выступов, что предотвращает возникновение трещин в протекторе. Наряду с этим, криволинейная поверхность нижней части отверстия под шип, расположенная с донной стороны отверстия имеет меньший радиус кривизны, поэтому создается большая сила, удерживающая фланец шипа, установленного в отверстии под шип. Следовательно, в процессе эксплуатации шипованных шин предотвращается выпадение шипов из отверстий под шипы. Таким образом, изобретение позволяет изготовить шину с хорошей характеристикой извлечения из пресс-формы и высокой способностью удержания шипов.

Следует еще раз подчеркнуть, что радиус кривизны криволинейной поверхности, расположенной с открытой стороны отверстия и проходящей вдоль центральной оси отверстия между местом максимального диаметра и границей, больше радиуса кривизны криволинейной поверхности, расположенной с донной стороны и проходящей вдоль центральной оси отверстия между позицией максимального диаметра и донной поверхностью отверстия. Разумеется, высвобождаемые из сформированных отверстий выступы испытывают меньшее сопротивление протекторной резины, поскольку криволинейная поверхность нижней части отверстия, расположенная с открытой стороны отверстия имеет больший радиус кривизны. Таким образом, облегчается высвобождение (извлечение) образующих отверстия под шипы выступов и предотвращается возникновение трещин в протекторе. Наряду с этим, криволинейная поверхность нижней части отверстия под шип с донной стороны отверстия имеет меньший радиус кривизны, в результате чего, увеличивается сила, удерживающая фланец шипа, установленного в отверстии под шип. Следовательно, в процессе эксплуатации шипованных шин предотвращается выпадение шипов из отверстий под шипы.

Ссылочные позиции

1 – шина

2 – шип

3 – отверстие под шип

3C – центральная ось

3t – проем

14 – протектор

14а – поверхность протектора

31 – открытая часть

32 – нижняя часть

35 – донная поверхность

36 – внутренняя окружная поверхность

36M – место максимального диаметра

37 – граница

41 – криволинейная поверхность открытой части

42 – криволинейная поверхность нижней части

C – максимальный диаметр

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИПОВАННАЯ ПОКРЫШКА И СПОСОБ ВЫБОРА КАУЧУКА ДЛЯ ФОРМИРОВАНИЯ ПОКРОВНОГО КАУЧУКОВОГО СЛОЯ И КАУЧУКА ДЛЯ ФОРМИРОВАНИЯ КАУЧУКОВОГО СЛОЯ ОСНОВАНИЯ, ПРОТЕКТОРА ШИПОВАННОЙ ПОКРЫШКИ | 2016 |

|

RU2688436C1 |

| ШИПОВАННАЯ ШИНА | 2014 |

|

RU2621824C2 |

| ШПИЛЬКА ШИПА И ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2644050C1 |

| ПРЕСС-ФОРМА ДЛЯ ШИН И ПНЕВМАТИЧЕСКАЯ ШИНА | 2016 |

|

RU2660857C1 |

| ЧЕТЫРЕХУГОЛЬНЫЙ ШИП И ШИНА С ТАКИМИ ШИПАМИ | 2007 |

|

RU2429141C2 |

| ШИП ПРОТЕКТОРА ЗИМНЕЙ ШИНЫ | 2019 |

|

RU2721367C1 |

| ШИП И ШИНА | 2016 |

|

RU2670936C9 |

| Пресс-форма шипованной шины | 2014 |

|

RU2635124C2 |

| УЗЕЛ ШИПА ПРОТЕКТОРА ЗИМНЕЙ ШИНЫ | 2020 |

|

RU2731943C1 |

| ШИП И ШИНА | 2016 |

|

RU2670549C1 |

Изобретение относится к автомобильной промышленности. Шина имеет отверстия 3 под шипы на наружной поверхности 14а протектора 14. Каждое из отверстий 3 под шип вдоль центральной оси 3С имеет открытую часть 31 с одной стороны, которая открыта на поверхности 14а протектора 14, и нижнюю часть 32 с другой стороны. Внутренняя окружная поверхность 36 нижней части 32 является криволинейной и выпуклой наружу от центральной оси 3С отверстия 3 под шип. Место 36M максимального диаметра внутренней окружной поверхности 36 нижней части 32 отверстия расположено со стороны донной поверхности 35 отверстия на промежуточном участке между границей, разделяющей открытую 31 и нижнюю 32 части, и донной поверхностью 35 отверстия. Указанные отверстия обеспечивают хорошую характеристику извлечения шины из пресс-формы после вулканизации и высокую способность удержания шипов в процессе эксплуатации. 8 ил.

Шина, содержащая протектор, на поверхности которого выполнены отверстия под шипы для введения в них шипов, при этом

каждое из отверстий под шип вдоль центральной оси 3С имеет открытую часть с одной стороны, открытую на поверхности протектора, и нижнюю часть с другой стороны,

внутренняя окружная поверхность нижней части отверстия под шип является криволинейной и выпуклой наружу от центральной оси отверстия под шип, и

место максимального диаметра внутренней окружной поверхности нижней части отверстия под шип расположено со стороны донной поверхности отверстия под шип на промежуточном участке, находящемся между границей, разделяющей указанные открытую и нижнюю части, и донной поверхностью отверстия под шип,

причем радиус кривизны криволинейной поверхности, расположенной с открытой стороны отверстия под шип и проходящей вдоль центральной оси отверстия под шип между местом максимального диаметра и указанной границей, больше радиуса кривизны криволинейной поверхности, расположенной с донной стороны отверстия под шип и проходящей вдоль центральной оси отверстия под шип между местом максимального диаметра и донной поверхностью отверстия под шип.

| WO 2015098547 A1, 02.07.2015 | |||

| JP 201585724 A, 07.05.2015 | |||

| JP 2013180641 А, 12.09.2013. |

Авторы

Даты

2019-08-13—Публикация

2016-10-14—Подача