Заявляемое техническое решение относится к области теплотехники, а именно, к аппаратам, преимущественно большого диаметра и/или большой единичной мощности, для осуществления теплообмена жидких и газообразных сред, и может быть использовано в технологических процессах в различных областях народного хозяйства, в том числе нефтеперерабатывающей и нефтехимической.

Из предшествующего уровня техники известен кожухотрубчатый теплообменник, содержащий кожух, распределительные камеры, щтуцеры для подвода и отвода теплоносителей, трубные решетки, теплообменные трубы, турбулизирующие поперечные перегородки с сегментными вырезами, при этом основания сегментных перегородок параллельны рядам отверстий для теплообменных труб, перегородки с параллельными основаниями сегментных вырезов расположены попарно одна за другой и основания их симметричны относительно одной из взаимно перпендикулярных осей симметрии – горизонтальной или вертикальной (заявка № 2006147172 на изобретение «Кожухотрубчатый теплообменник», дата подачи 28.12.2006 г., дата публикации заявки 10.07.2008 г.).

Кроме того, известен одноходовой кожухотручатый теплообменный аппарат, включающий цилиндрический корпус, щтуцер для ввода теплоносителя в цилиндрический корпус, щтуцер для вывода теплоносителя из цилиндрического корпуса, теплопередающие трубки, трубные решетки, эллиптические крышки с отбортовкой, штуцер для ввода теплоносителя в эллиптическую крышку, штуцер для вывода теплоносителя из эллиптической крышки, при этом эллиптическая крышка со штуцером для ввода теплоносителя снабжена перфорированной круглой пластиной с площадью свободного сечения от 40 до 60%, расположенной в зоне отбортовки эллиптической крышки со штуцером ввода теплоносителя, причем отверстия в перфорированной круглой пластине составляют не более 1,5 от диаметра теплопередающих трубок (патент № 2535429 на изобретение «Одноходовой кожухотрубчатый теплообменный аппарат», дата подачи 28.11.2013 г., опубликовано 10.12.2014 г.).

Недостатки известного решения обусловлены применением только одной плоской решетки, обладающей особенностью, которая заключается не только в том, что степень выравнивания потока в ее сечении на конечном расстоянии за ней отличается от степени растекания по фронту, но и в том, что при достижении определенных значений коэффициента сопротивления эта решетка усиливает неравномерность потока за ней (см., например, Идельчик И.Е. Аэрогидродинамика технологических аппаратов: моногр. М.: Машиностроение, 1983), что, в свою очередь, приводит к его неравномерному распределению. За решеткой на всем пути образуются обратные токи, в результате профиль скорости за плоской решеткой получается перевернутым, т. е. таким, при котором максимальные скорости за решеткой будут соответствовать области обратных токов. Чтобы избежать влияния таких явлений на эффективность теплообмена, в известном решении необходимо строго соблюдать параметры площади свободного сечения перфорированной пластины, при этом диапазон возможной корректировки достаточно узкий – от 40 до 60 %. Кроме того, если по каким-либо причинам поток перед плоской решеткой закручен, то это закручивание при прохождении жидкости через решетку не будет устранено и сохранится в сечениях за решеткой. Таким образом, за перфорированной решеткой значительно будет снижена эффективность протекания процессов теплообмена, особенно при больших диаметрах аппаратов и/или аппаратов большой единичной мощности.

Наиболее близким техническим решением к заявляемому изобретению является кожухотрубный теплообменник, содержащий кожух с размещенным внутри него пучком теплообменных труб и установленный на наружной поверхности кожуха кольцевой коллектор для входа среды межтрубного пространства, сообщенный с последним посредством отверстий, выполненных в стенке кожуха, при этом стенка кожуха в зоне коллектора выполнена с гофрами треугольного сечения, расположенными перед отверстиями параллельно образующей кожуха (А.С. № 1334026 на изобретение «Кожухотрубный теплообменник», дата подачи 03.04.1986 г., опубликовано 30.08.1987 г.).

Недостатками известной конструкции является низкая эффективность теплопередачи между движущимися потоками, обусловленная тем, что поступающий в трубное пространство поток неравномерно распределяется по теплообменным трубам особенно при использовании аппаратов большого диаметра, у которых в точках, где скорость потока ниже средней, происходит осаждение механических включений, что, в свою очередь, приводит к зарастанию теплообменной поверхности, а также перегреву и в конечном счете выходу аппарата из строя. Из-за неравномерного распределения скоростей интенсивность теплоотдачи со стороны трубного пространства будет выше во входной зоне теплообменника и ниже в периферийной зоне, что, в свою очередь, приводит к снижению коэффициента теплопередачи кожухотрубного теплообменника и необходимости увеличения не только теплообменной поверхности, но и габаритов аппарата в целом.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является повышение эффективности и равномерности распределения потока среды, проходящему по всему пучку теплообменных труб, преимущественно в аппаратах большого диаметра и/или большой единичной мощности, а также интенсификация процесса теплопередачи при уменьшении теплообменной поверхности, повышение эксплуатационной надежности и уменьшение габаритов.

Указанный технический результат достигается тем, что в вертикальном кожухотрубчатом теплообменнике, включающем кожух с размещенным внутри него пучком теплообменных труб, закрепленных в верхней и нижней трубных решетках, кольцевой коллектор для входа среды трубного пространства, согласно изобретению содержит снабженную перфорированной крышкой и установленную с зазором по отношению к нижней трубной решетке распределительную камеру, в которой с образованием кольцевого коллектора размещена обечайка с равномерно закрепленными на ней Г-образными патрубками разной длины, свободные концы которых, проходящие через центральное отверстие перфорированной крышки, расположены по концентрическим окружностям, а в остальных отверстиях перфорированной крышки установлены вертикальные патрубки, которые, как и Г-образные, сообщены с кольцевым коллектором и оснащены перфорированными отбойниками с профильными кромками.

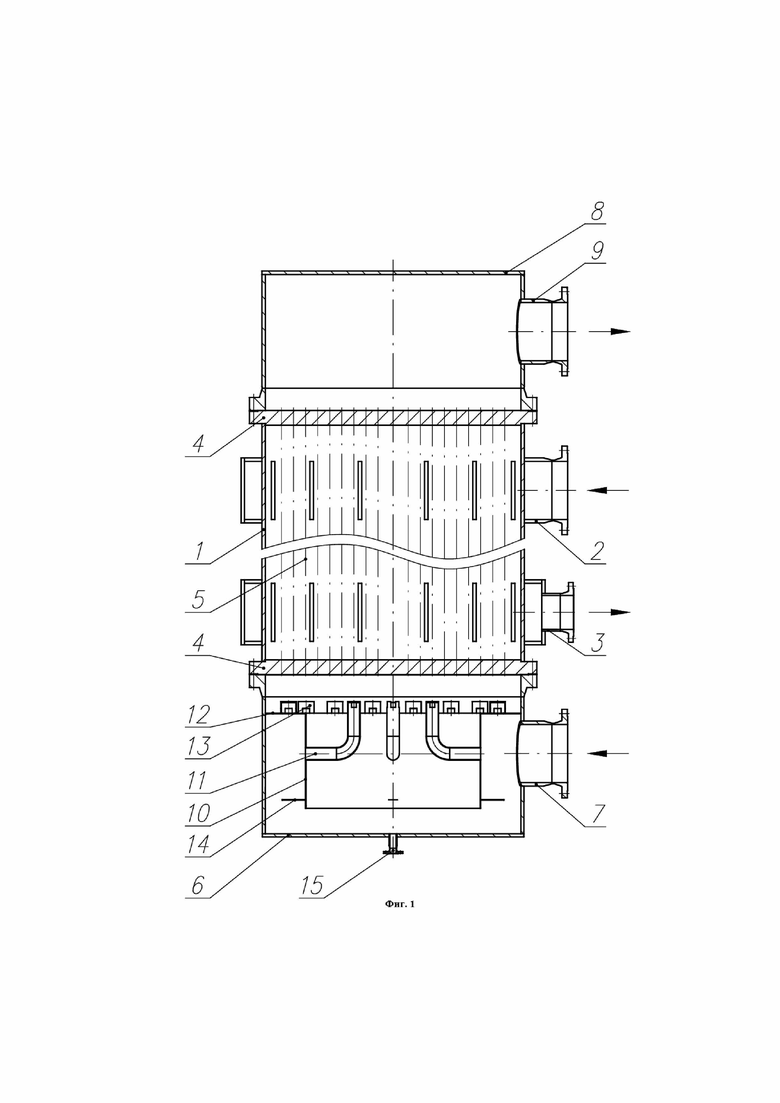

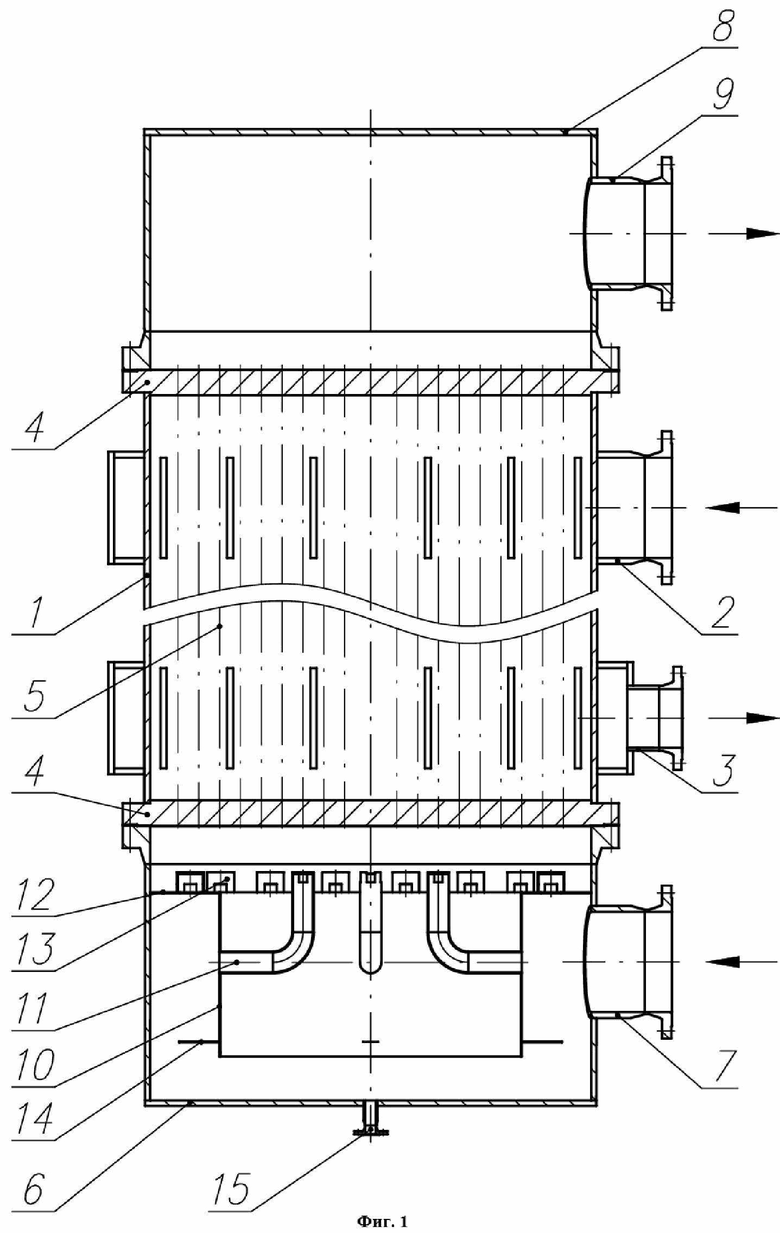

Предлагаемое к защите техническое решение поясняется чертежами, где

фиг. 1 – продольный разрез вертикального кожухотрубчатого теплообменника;

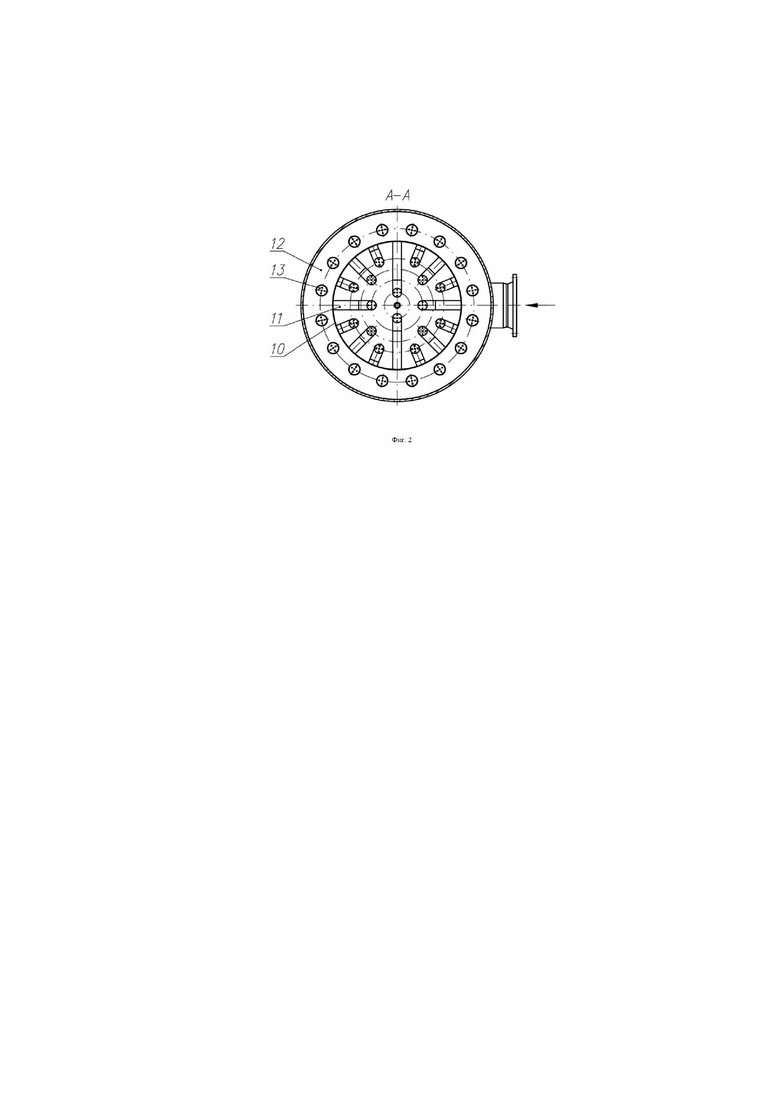

фиг. 2 – разрез А-А на фиг. 1.

Заявляемое устройство содержит цилиндрический кожух (корпус) 1, снабженный штуцерами для входа 2 и выхода 3 среды межтрубного пространства (теплоносителя), трубные решетки: верхнюю и нижнюю 4, расположенные соответственно в верхней и нижних частях корпуса 1 и предназначенные для фиксации в них теплообменных труб 5, образующих пучок. Под нижней трубной решеткой размещена распределительная камера 6, оснащенная штуцером для входа среды трубного пространства 7. Над верхней трубной решеткой установлена крышка 8 со штуцером выхода среды трубного пространства 9. Внутри распределительной камеры 6 закреплена обечайка 10, образующая со стенками камеры кольцевой коллектор (позиция не присвоена), служащий для выравнивания параметров поступающего потока среды трубного пространства, поступающего через штуцер 7. Наличие коллектора непосредственно в распределительной камере способствует равномерности распределения потока, и, соответственно, повышению эффективности теплообмена. К обечайке одним концом присоединены равномерно установленные Г-образные патрубки 11, выполненные разной длины и сообщенные с полостью коллектора. Криволинейная форма Г-образных патрубков позволяет изменить профиль скорости поступающего потока теплоносителя, при этом скорость становится более равномерной за счет исключения обратных токов, возникающих при ламинарном движении, что, в свою очередь, обеспечивает возможность поддержания постоянного расхода теплоносителя и влияет на эффективность процесса теплообмена.

Распределительная камера снабжена перфорированной крышкой 12, выполненной в виде кольца, через центральное отверстие которого проходят свободные концы Г-образных патрубков. Благодаря выполнению Г-образных патрубков разной длины, они равномерно располагаются по концентрическим окружностям, перекрывая значительную площадь центрального отверстия перфорированной крышки, которое, как вариант, может быть соразмерно поперечному сечению обечайки. В остальных отверстиях перфорированной крышки 12, выполненных по ее периферии и расположенных над полостью кольцевого коллектора, закреплены вертикальные патрубки (позиция не присвоена). В техническом решении могут быть реализованы и иные конфигурации размещения патрубков.

Все патрубки: и Г-образные, и вертикальные сообщаются с полостью кольцевого коллектора.

Перфорированная крышка 12 и нижняя трубная решетка 4 установлены с зазором.

На свободных торцах Г-образных и вертикальных патрубков установлены перфорированные отбойники 13 в виде короткого отрезка трубы, на выходе которой жестко закреплена перфорированная пластина. Верхняя кромка каждого отбойника выполнена профильной, например, П-образной, зигзагообразной, синусоидальной и т.п., благодаря чему поток среды разделяется на более мелкие локальные течения с заданной траекторией движения. Обечайка выполнена с поддерживающими ребрами 14 в виде колец жесткости, служащими для сохранения ее прочности в условиях динамических нагрузок, возникающих от набегающего потока теплоносителя. В днище распределительной камеры установлен дренажный штуцер 15 для удаления механических примесей, которые поступают в камеру вместе с потоком среды и оседают на днище распределительной камеры.

Изобретение осуществляется следующим образом.

Через штуцер входа 7 рабочая среда трубного пространства, в качестве которой используют или жидкость, или газ, или их смеси поступает в распределительную камеру 6 и заполняет полость кольцевого коллектора, в котором среда разделяется на два потока, один из которых поступает внутрь обечайки 10 через равномерно установленные на ее стенках Г-образные патрубки 11, из которых среда сначала проходит в зазор между нижней трубной решеткой и перфорированной крышкой и далее в трубное пространство, а второй поток поступает из кольцевой полости коллектора непосредственно в вертикальные патрубки, размещенные в отверстиях, выполненных по периферии перфорированной крышки и, охватывая всю зону, приближенную к стенкам распределительной камеры, также поступает в зазор между нижней трубной решеткой и крышкой и затем в трубное пространство. Благодаря тому, что Г-образные патрубки выполнены разной длины (фиг. 2) и равномерно размещены по концентрическим окружностям в центральной зоне перфорированной крышки, а также наличию периферийных патрубков, среда заполняет весь объем теплообменной поверхности. Происходит одинаковое и постоянное распределение потока теплоносителя во всех зонах.

Благодаря выполнению патрубков Г-образными, кромок перфорированных отбойников профильными, а также наличию зазора между перфорированной крышкой и нижней трубной решеткой, поступающий поток разбивается на множество мелких локальных турбулентных течений, которые заполняют весь объем трубного пространства и способствуют значительному снижению возможности образования застойных зон внутри распределительной камеры, а также противотоков рабочей среды трубного пространства.

Многочисленные образовавшиеся направленные потоки, максимально охватывает внутреннюю поверхность теплообменных труб, размещенных внутри корпуса аппарата и, тем самым, интенсифицируют процесс, что повышает эффективность устройства в целом.

Среда трубного пространства, поступающая в коллектор, движется по его кольцевой траектории. При набегании среды, содержащей твердые включения, на стенки распределительной камеры и обечайки, твердые включения отбрасываются в сторону и падают на днище распределительной камеры. По мере их накопления открывается запорная арматура (на чертеже не показана) дренажного штуцера 15, и образовавшийся шлам удаляется. После чего арматура закрывается.

Другой теплоноситель поступает в межтрубное пространство через штуцер 2, контактирует с наружной поверхностью теплообменных труб и через штуцер 3 выводится из устройства.

Предлагаемая конструкция позволяет увеличить эффективность теплообмена и, в результате, уменьшить не только площадь теплообменной поверхности, но и габариты устройства в целом.

Исключение возможности образования внутри распределительной камеры зон с малоинтенсивным протеканием процесса, например, со стороны, противоположной размещению патрубка входа среды, повышается и эксплуатационная надежность аппарата, увеличивается срок его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоходовый кожухотрубчатый теплообменник | 2018 |

|

RU2700990C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2015 |

|

RU2603450C1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2749474C1 |

| КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2001 |

|

RU2190816C1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Теплообменник | 2019 |

|

RU2725120C1 |

| Вертикальный трубчатый теплообменник с псевдоожиженным слоем сферических частиц | 2020 |

|

RU2740376C1 |

| ВЕРТИКАЛЬНЫЙ ТЕПЛООБМЕННИК | 1990 |

|

SU1792157A1 |

| КОТЕЛЬНАЯ УСТАНОВКА С ЦИЛИНДРИЧЕСКИМ КОТЛОМ И КОНТАКТНЫМ ВОДОПОДОГРЕВАТЕЛЕМ. ВОДОТРУБНЫЙ, ПРОТИВОТОЧНЫЙ, ЦИЛИНДРИЧЕСКИЙ КОТЕЛ С КОНВЕКТИВНЫМ ПУЧКОМ. КОЛЬЦЕВОЙ, СЕКЦИОННЫЙ, ОРЕБРЕННЫЙ КОЛЛЕКТОР | 2002 |

|

RU2249761C2 |

| Вихревой вертикальный кожухотрубчатый теплообменник | 1975 |

|

SU552497A2 |

Техническое решение относится к области теплотехники, а именно к аппаратам, преимущественно большого диаметра и/или большой единичной мощности для осуществления теплообмена жидких и газообразных сред, и может быть использовано в технологических процессах в различных областях народного хозяйства, в том числе нефтеперерабатывающей и нефтехимической. В вертикальном кожухотрубчатом теплообменнике установлена перфорированная крышка с зазором по отношению к нижней трубной решетке, образующая распределительную камеру, в которой с образованием кольцевого коллектора размещена обечайка с равномерно закрепленными на ней Г-образными патрубками разной длины, свободные концы которых, проходящие через центральное отверстие перфорированной крышки, расположены по концентрическим окружностям, а в остальных отверстиях перфорированной крышки установлены вертикальные патрубки, которые, как и Г-образные, сообщены с кольцевым коллектором и оснащены перфорированными отбойниками с профильными кромками. Технический результат - повышение эффективности и равномерности распределения потока среды трубного пространства. 2 з.п. ф-лы, 2 ил.

1. Вертикальный кожухотрубчатый теплообменник, включающий кожух с размещенным внутри него пучком теплообменных труб, закрепленных в верхней и нижней трубных решетках, кольцевой коллектор для входа среды трубного пространства, отличающийся тем, что содержит снабженную перфорированной крышкой и установленную с зазором по отношению к нижней трубной решетке распределительную камеру, в которой с образованием кольцевого коллектора размещена обечайка с равномерно закрепленными на ней Г-образными патрубками разной длины, свободные концы которых, проходящие через центральное отверстие перфорированной крышки, расположены по концентрическим окружностям, а в остальных отверстиях перфорированной крышки установлены вертикальные патрубки, которые, как и Г-образные, сообщены с кольцевым коллектором и оснащены перфорированными отбойниками с профильными кромками.

2. Вертикальный кожухотрубчатый теплообменник по п. 1, отличающийся тем, что центральное отверстие перфорированной крышки соразмерно поперечному сечению обечайки.

3. Вертикальный кожухотрубчатый теплообменник по п. 1, отличающийся тем, что профильная кромка перфорированного отбойника может быть выполнена П-образной, зигзагообразной, синусоидальной.

| Кожухотрубный теплообменник | 1986 |

|

SU1334026A1 |

| ОДНОХОДОВОЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ | 2013 |

|

RU2535429C1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2141088C1 |

| RU 2066033 C1, 27.08.1996 | |||

| Жидкостемер | 1950 |

|

SU89159A1 |

| CN 106197085 A, 07.12.2016 | |||

| CN 101446474 A, 03.06.2009. | |||

Авторы

Даты

2019-08-13—Публикация

2018-11-06—Подача