Изобретение относится к производству растительных масел и может быть использовано для дистилляции масляных мисцелл.

Известно устройство, представляющее собой вакуумную установку для дистилляции масляных мисцелл (авторское свидетельство СССР 1414862 А1), которая состоит из трех последовательно соединенных дистилляционных аппаратов с конденсаторами паров, теплообменников, установленных на входе в дистилляционные аппараты первой и второй ступеней, конденсатора орошения с механической форсункой, насосов, при этом дистилляционный аппарат первой ступени выполнен кожухотрубным пленочным, а два последующих - распылительными с форсунками. Также установка снабжена пароэжекторами, входные патрубки которых соединены с конденсаторами паров второй и третьей ступеней, а выходные - соответственно с межтрубным пространством дистилляционного аппарата первой ступени и с форсунками дистилляционного аппарата второй ступени с возможностью прохода паров через его теплообменник, форсунки дистилляционных аппаратов второй и третьей ступеней выполнены в виде эжекторов, теплообменник дистилляционного аппарата первой ступени соединен с выходным патрубком пароэжектора с возможностью прохода паров через полость конденсатора орошения, а механическая форсунка последнего - с межтрубным пространством дистилляционного аппарата первой ступени.

Недостатком аналога является необходимость использования большого количества вспомогательного оборудования (насосы и трубопроводы, конденсаторы и прочее). При этом площадь теплообменных поверхностей, отнесенных к единице объема аппаратов, у многокорпусных установок недостаточно высокая. В техническом решении аналога частично используется колонная компоновка на первой ступени дистилляции, состоящей из кожухотрубных секций, установленных друг над другом. Причем испарение растворителя происходит во внутритрубном пространстве обоих секций. Такое расположение поверхности пленочного испарения растворителя относительно поверхности обогрева парами теплоносителя - глухим водяным паром в трубном пучке дополнительно снижает удельную площадь нагрева мисцеллы в верхней и нижней секциях кожухотрубного дистиллятора первой ступени.

В техническом решении аналога предлагается использование энергии вторичных паров. Однако при их движении в трубопроводах происходят значительные потери тепловой энергии. Это в первую очередь потери на преодоление гидравлических (аэродинамических) сопротивлений: повороты, разветвления, сужения, расширения, линейные участки. И неизбежные потери теплоты в окружающую среду. Кроме того, в каналах газоходах движется смесь паров растворителя и паров воды, что из-за существенного различия теплофизических свойств неизбежно усложняет гидродинамическую и термодинамическую обстановку. Даже незначительные потери энергии в этой термодинамической системе могут вызвать преждевременную конденсацию паров из смеси, а значит снизить эффективность предложенного способа вторичного использования энергоресурсов путем эжектирования. Для транспортировки паров по газоходам требуется большее количество первичного водяного пара. Причем требования к параметрам этого теплоносителя очень высокие, это значительный перегрев относительно температуры насыщения.

Значительно проще и эффективнее использовать вторичные пары в колонном аппарате. При этом конструктивно изолированные зоны совмещенных тепло- и массообменных процессов расположены друг над другом, так что материальные потоки обрабатываемого материала перемещаются последовательно между зонами в основном под действием сил гравитации.

Наиболее близким по своей сущности и достигаемому эффекту является дистилляционная колонна (авторское свидетельство СССР 1816461 А1), которая включает герметичный корпус, на крышке которого установлен цилиндрический каплеуловитель с патрубком для вывода паров растворителя и конденсатоотводчиком, снабженным патрубком ввода конденсата в корпус из цилиндрического каплеуловителя, патрубок подачи жидкости и патрубок вывода продукта, герметичные горизонтальные перегородки с отверстиями, делящие корпус на верхнюю, среднюю, нижнюю секции, кожух, крышку с отверстиями, размещенную на верхнем торце кожуха, вертикальные трубы, проходящие сквозь отверстия в крышке и закрепленные герметично в горизонтальной перегородке, коллектор в верхней части вертикальных труб, трубопаропровод, патрубки отвода паров из верхней секции, тарельчатые форсунки средней секции, вертикальные трубы теплообменника средней секции, верхний и нижний коллекторы теплообменника средней секции, патрубок подачи пара в теплообменник средней секции, трубную доску в верхней части теплообменника средней секции с отверстиями для пленкообразования на внешней поверхности вертикальных труб, пароэжекторные форсунки нижней секции, отводную трубу для подачи жидкости из средней секции в форсунки нижней секции, устройство в виде паротрубопровода, соединяющее полости нижней и средней секции, сборник конденсата из труб верхней секции, полую сферу с патрубком для отвода конденсата и трубопроводом для подачи греющего пара и конденсата из теплообменника средней секции, пароэжекторную форсунку для подачи жидкости из слоя на поверхность сферы, патрубки для подачи пара в пароэжекторные форсунки, трубопровод и насос для осуществления рециркуляции жидкости из средней секции в верхнюю, устройства для закрутки стекающей пленки жидкости на внешних поверхностях труб, патрубки для отвода пара из межтрубной полости кожуха, устройство для барботажа острого пара в дистиллят, паровую рубашку верхней секции, снабженную патрубком ввода паровой смеси и вывода конденсата, паровые рубашки средней секции и днища, снабженные патрубками ввода водяного пара и конденсата и вывода конденсата.

Интенсификация процесса дистилляции в аппарате прототипа достигается за счет повышения площади поверхности теплообмена в единице объема дистилляционного аппарата при установке в верхней секции корпуса кожуха, за счет испарения легкокипящего компонента из пленок, формируемых в зазоре крышки и трубной доски, на внешней поверхности вертикальных труб и вертикальных труб теплообменника, которые имеют резьбовую накатку, при подаче теплоносителя, а именно, смеси паров воды и растворителя из нижней секции по паротрубопроводу и глухого водяного пара во внутритрубное пространство вертикальных труб и теплообменника соответственно, за счет закрутки пленок жидкости на поверхности вертикальных труб при помощи устройства, за счет рециркуляции дистиллята с более высокой температурой кипения, осуществляемой при помощи насоса по трубопроводу, за счет работы тарельчатых форсунок, а так же за счет работы устройства подачи фаз, включающее пароэжекторные форсунки и полую сферу в нижней секции.

Известно, что максимальная интенсивность дистилляции смеси жидкостей на поверхности теплообмена достигается в режиме пузырькового кипения дистиллируемой смеси компонентов в слое и пленке. Данная закономерность позволяет выявить в прототипе следующие недостатки.

Согласно описанию в кольцеобразном зазоре между корпусом колонны и кожухом верхней секции дистилляционной колонны прототипа исходный поток смеси жидкостей подогревается за счет тепла паровой рубашки верхней секции и дополнительно подогревается теплом паров растворителя через стенку кожуха. Большая толщина стенок корпуса и кожуха, через которые происходит теплопередача, и их относительно невысокая суммарная поверхность, а так же низкая температура на стенке кожуха, при относительно высокой начальной объемной скорости нагреваемой смеси жидкостей, принципиально не позволяют довести до кипения поток исходной мисцеллы и проводить интенсивное испарение жидкой фазы в зазоре верхней секции корпуса, что препятствует проведению дистилляции в зазоре верхней секции корпуса. При этом возможна частичная конденсация паров легкокипящего компонента внутри стенки кожуха, что так же снижает интенсивность испарения легкокипящего компонента смеси в верхней секции.

Возврат части раствора из второй секции при помощи насоса по трубопроводу на стадию подогрева в нижнюю часть кольцеобразного зазора для неизотермического смешения жидкостей не приводит к испарению легкокипящего компонента в верхней секции, так как при имеющейся высокой разности температур и высокой разности объемных скоростей исходной смеси жидкостей и дистиллята из средней секции, а так же большой высоте кольцеобразного слоя мисцеллы в нижней части зазора происходит сначала локальное объемное вскипание с последующей объемной конденсацией паров легкокипящего компонента без их выхода из слоя жидкой фазы. При этом непрерывная подача более концентрированного дистиллята на рециркуляцию фактически повышает объемную скорость мисцеллы в верхней секции, изменяет теплофизические свойства мисцеллы, снижает суммарную энергоэффективность и устойчивость процесса дистилляции в колонне, следовательно, негативно сказывается и на суммарной интенсивности дистилляции в колонне по сравнению с таким же процессом, но без рециркуляции мисцеллы.

Техническое решение верхней секции корпуса в прототипе предполагает испарение растворителя из пленок мисцеллы только за счет тепловой энергии смеси паров нижней и средней секции. При этом объемная скорость высокотемпературного водяного пара, содержащего небольшое количество растворителя из нижней секции, значительно ниже объемной скорости низкотемпературных паров растворителя, обладающих низкой удельной теплоемкостью, из межтрубного пространства теплообменника средней секции, смешивающихся с парами воды из нижней секции и поступающих во внутритрубное пространство вертикальных труб. Использование такой смеси паров в качестве теплоносителя не эффективно из-за низких значений, температуры, удельной теплоемкости, давления, а именно, меньшего или равного атмосферному. Причем вследствие того, что форсунки в нижней секции не могут работать одновременно с барботером, объемная скорость высокотемпературного водяного пара, содержащего небольшое количество растворителя только из форсунок нижней секции не достаточна для подачи во внутритрубное пространство вертикальных труб и обеспечения тепловой энергией пленочного испарения растворителя из мисцеллы в верхней секции с необходимой интенсивностью для достижения требуемой чистоты конечного продукта. Совокупность этих факторов ограничивает удельную площадь теплопередающей поверхности вертикальных труб относительно объема верхней секции корпуса колонны, а также диаметры их проходных сечений для обеспечения режима кипения мисцеллы в пленках на их внешней поверхности. То есть для создания условий движения теплоносителя внутри труб, необходимых для реализации процесса дистилляции мисцеллы в пленках на их поверхности, суммарное проходное сечение вертикальных труб должно быть сравнимым с проходным сечением отводной трубы, что обуславливается также существованием определенного соотношения диаметра трубного пучка вертикальных труб, диаметра кожуха и диаметра верхней секции корпуса, зависящего от диаметра коллекторов теплообменника. Эти дополнительные ограничения, а также расположение патрубков для отвода паров из межтрубной полости кожуха, позволяют установить, что наибольший из возможных диаметров трубного пучка теплообменных труб значительно меньше диаметра кожуха и тем более меньше диаметра корпуса. Таким образом техническое решение для дистилляции в верхней секции корпуса аппарата прототипа позволяет испарять растворитель из кипящих пленок в пространстве кожуха только при постоянном и наименьшем из возможных значений удельной поверхности теплообмена вертикальных трубах относительно объема верхней секции, что существенно ограничивает интенсивность дистилляции в верхней секции корпуса аппарата, а так же не обеспечивает высокую чистоту готового продукта при всех возможных соотношениях растворителя и растительного масла в мисцелле.

Более того мисцелла в верхней части труб не может прогреться в пленке до кипения из-за того, что смесь паров растворителя и водяного пара, направляемая из нижней и средней секций во внутритрубное пространство труб движется снизу вверх, теряя в нижней половине труб во встречном потоке большую часть своей тепловой энергии за счет теплопередачи к кипящей жидкости, существенно уменьшая при этом свою объемную скорость за счет интенсивной конденсации. Поэтому температуры кипения мисцелла достигает практически только в средней части вертикальных труб, что существенно снижает площадь испарения в режиме кипения, а следовательно, имеет место снижение интенсивности дистилляции. Причем пары растворителя, удаляемые из межтрубного пространства теплообменника средней секции, в верхней части средней секции корпуса смешиваются со смесью паров воды и паров легкокипящего компонента, подаваемой по паротрубопроводу из нижней секции, существенно ухудшая теплофизические характеристики смеси острого пара и с небольшим содержанием паров легкокипящего компонента из нижней секции за счет существенного увеличения в образующейся в верхней части средней секции паровой смеси доли паров растворителя и снижения доли водяного пара, что дополнительно снижает интенсивность испарения легкокипящего компонента с поверхности вертикальных труб верхней секции корпуса.

Недогретая до температуры кипения в зазоре мисцелла направляется через край кожуха на крышку с отверстиями, а затем через пленкообразующие зазоры отверстий крышки, где распределяется в пленку по внешней поверхности вертикальных труб. Аналогичным образом происходит пленкообразование на внешней поверхности вертикальных труб теплообменника при помощи зазора отверстий трубной доски. При этом на поверхности крышки и трубной доски должен создаваться слой мисцеллы, предотвращающий выход паров растворителя из межтрубного пространства вертикальных труб и срыв пленок. Этот слой занимает значительную площадь теплопередающей поверхности вертикальных труб и определяет неустойчивость режима пленкообразования, что снижает интенсивность дистилляции.

Мисцелла, подаваемая на дистилляцию, представляет собой негомогенную смесь компонентов, основу которой составляют по меньшей мере три жидких и два твердых компонента в различном соотношении, а именно, низкокипящий жидкий компонент -бензин, растворимое в бензине растительное масло, в небольшом количестве не растворимую в бензине и масле воду, образующую эмульсию в растворе бензина с маслом, а также в небольшом количестве клетчатку и белки. По этому процесс пленкообразования на внешней поверхности вертикальных труб при помощи зазора в крышке и трубной доске не может быть устойчивым так же и из-за негомогенности поступающей в зазор дистиллируемой смеси компонентов и появления краевых эффектов, приводящих к разрывам и срывам пленок с забросом брызг дистиллируемой смеси под крышку и трубную доску в межтрубное пространство вертикальных труб. Поэтому распределение жидкой фазы на внешней поверхности вертикальных труб будет не равномерным и с разрывами. Кроме того, в процессе стекания нагреваемых пленок мисцеллы по внешней поверхности труб поверхность пленок приобретает волнообразный характер, что во время вскипания мисцеллы, начинающемся приблизительно в средней части вертикальных труб, приводят в местах гребней волн мисцеллы к срыву пленок и частичному уносу мисцеллы в межтрубное пространство, что снижает интенсивность дистилляции. При этом пленкообразующие зазоры в крышке с вертикальными трубами и трубной доске с вертикальными трубами рассчитаны на строго определенную объемную скорость мисцеллы. Следовательно, чистота конечного продукта, получаемого при помощи аппарата прототипа, связана и определяется концентрацией растительного масла в подаваемой на дистилляцию исходной мисцелле, которая должна быть постоянной для устойчивой работы аппарата прототипа. Однако в реальном маслоэкстракционном производстве из-за нестабильного состава маслосодержащего сырья имеет место непрерывное изменение состава подаваемой на дистилляцию исходной мисцеллы. При этом начальная концентрация растворителя в исходной мисцелле может изменяться в интервале 80-90%, то есть концентрация растительного масла в исходной мисцелле соответственно может изменяться от 20 до 10%. Это означает, что концентрация мисцеллы на теплообменных поверхностях аппарата прототипа непрерывно изменяется, вызывая неустойчивость интенсивности испарения растворителя на внешней поверхности вертикальных труб и колебание содержания растительного масла в мисцелле, поступающей через отводную трубу с патрубком в пароэжекторные форсунки, устойчивая работа которых определяется постоянством расхода острого пара и постоянством времени контакта фаз в струе водяного пара. Поэтому чистота готового продукта после обработки острым паром в форсунках будет изменяться в зависимости от изменений начальной концентрации растительного масла в исходной мисцелле. Учитывая то, что расположение и режим работы пароэжекторных форсунках в нижней секции корпуса исключает их одновременную работу с барботером, не обозначенным, но присутствующим в устройстве прототипа, при помощи которого можно осуществлять барботаж слоя дистиллята острым паром на днище корпуса до заданной чистоты готового продукта. Поэтому в прототипе исключена возможность достижения более высокой интенсивности и чистоты готового продукта за счет непрерывной работы барботера одновременно с пароэжекторными форсунками в нижней секции. Таким образом устройство прототипа не обеспечивает устойчивость интенсивности и необходимой чистоты готового продукта при осуществлении процесса дистилляции масляных мисцелл в аппарате прототипа.

Устройства для закрутки пленки, согласно тексту с описанием работы аппарата прототипа, закручивает образующуюся в зазорах крышки и трубной доски пленку на поверхности труб, то есть ленточные змеевики крепятся к поверхности труб без зазоров, наличие которых должно было бы быть указано как существенный признак, определяющий динамику пленок на внешней поверхности труб. Конструкция устройства для закрутки пленки приводит к тому, что, начиная уже с верхних участков труб, стекающие вертикально пленки превращаются в спиралевидные струи за счет большей скорости движения стекающих свободно и вертикально пленок, по сравнению с движением пленки мицеллы по спирали. При этом струи мисцеллы будут двигаться по спирали на стыке поверхностей труб и ленточных змеевиков. Площадь контакта струй, движущихся по спирали на поверхности вертикальных труб, будет существенно меньше фактической площади внешней поверхности теплообменных труб, а процесс теплопередачи существенно ухудшиться, что существенно снизит интенсивность испарения легкокипящего компонента.

Таким образом предлагаемые в прототипе технические решения не позволяют осуществлять интенсивное испарение легкокипящего компонента в верхней секции корпуса.

В коаксиальных пленках, формируемых при помощи тарельчатых форсунок, дистиллируемая жидкость так же имеет температуру ниже температуры кипения, поэтому в условиях большой линейной и объемной скорости нисходящего потока дистиллята, минимальной разницы температур и времени контакта встречных потоков стекающей жидкости и восходящих паров легкокипящего компонента происходит как незначительное нагревание стекающего потока дистиллята без заметного испарения растворителя, так и незначительное обогащение нисходящих пленок дистиллята восходящими из межтрубного пространства теплообменника парами легкокипящего компонента, за счет их конденсации в более холодном нисходящем потоке жидкости. Наличие двух противоположных по направлению массообменных процесса не позволяет осуществлять дистилляцию на тарельчатых форсунках. Таким образом, неэффективная работа форсунок снижает интенсивность дистилляции в средней секции корпуса аппарата.

При помощи тарельчатых форсунок дистиллят, при большой средней температуре дистиллята и теплоносителя в теплообменнике, подается на трубную доску, через отверстия которой попадает на внешнюю поверхность труб теплообменника и в верхней части вертикальных теплообменных труб подогревается до кипения в пленочном режиме, а в средней и нижней части происходит испарение легкокипящего компонента, что снижает интенсивность дистилляции на данном устройстве и снижает интенсивность дистилляции в средней секции корпуса аппарата.

При этом прямоточное движение глухого водяного пара внутри вертикальных труб и нисходящих пленок мисцеллы на их внешней поверхности приводит к тому, что разница температур теплоносителя и мисцеллы к середине длины теплообменных труб резко снижается, а температура кипения мисцеллы в нижней части теплообменных труб повышается. Это, в свою очередь, приводит к снижению интенсивности кипения пленок в нижней части теплообменных труб, и, следовательно, снижает интенсивность испарения растворителя из мисцеллы.

В нижней секции колонны испарение растворителя из мисцеллы происходит за счет ее распыления в струях острого водяного пара пароэжекторными форсунками, направленными сверху на полую сферу, а также радиально снизу, через слой мисцеллы. При этом сопла форсунок расположены на незначительном расстоянии от поверхности полой сферы, а также от поверхности готового продукта. Это создает наиболее неблагоприятный режим испарения легкокипящего компонента из капель мисцеллы в струе острого пара пароэжекторных форсунок за счет минимизации времени контакта теплоносителя - острого пара и капель нагреваемой жидкости в факеле пароэжекторных форсунок, так как происходит их быстрая конденсация как на поверхности сферы, так и в слое готового продукта. Эти процессы снижают как интенсивность испарения легкокипящего компонента в факелах пароэжекторных форсунок, так и чистоту готового продукта.

При работающих пароэжекторных форсунках в нижней секции корпуса работа барботера в принципе невозможна, поэтому в прототипе исключена возможность достижения более высокой интенсивности и чистоты готового продукта за счет непрерывной работы барботера одновременно с пароэжекторными форсунками на заключительной стадии дистилляции масляных мисцелл.

Из-за более низкой температуры слоя готового продукта, в котором функционирует форсунка, а также из-за более низкой температуры поступающего из нижнего коллектора теплообменника средней секции в полую сферу конденсата, чем температура острого водяного пара факелов пароэжекторных форсунок в слое и на поверхности готового продукта, а так же на поверхности сферы, происходит существенное охлаждение острого пара и снижение тепловых характеристик смеси паров, выходящих из нижней секции по паротрубопроводу в среднюю секцию, где происходит дополнительное снижение температуры, а так же теплоемкости смеси паров из нижней секции при их смешивании с парами растворителя из межтрубного пространства вертикальных труб. Вследствие этого происходит снижение интенсивности испарения растворителя из пленки на внешней поверхности вертикальных труб, во внутритрубное пространство которых смесь паров из нижней секции и средней секции попадает через входные отверстия вертикальных труб, закрепленных в отверстиях верхней горизонтальной перегородки.

Высокая турбулентность острого пара в нижней секции сопровождается интенсивным каплеуносом дистиллята в паротрубопровод. При этом на внутренней стенке паротрубопровода на уровне трубного пучка теплообменника происходит частичная конденсацией паровой смеси за счет охлаждения более горячего потока паровой смеси низкотемпературными парами растворителя в межтрубном пространстве теплообменника. Стекающий из паротрубопровода конденсат беспрепятственно попадает в слой готового продукта, что снижает чистоту готового продукта.

Таким образом не высокая удельная площадь поверхности теплообменных элементов, на которых происходит испарение растворителя в режиме кипения (площадь поверхности кипения в единице объема аппарата), по сравнению с общей удельной площадью поверхности теплообмена (площадь поверхности теплообмена в единице объема аппарата), низкие значения времен контакта дистиллятов мисцеллы с различной концентрацией масла (растворителя) с высокотемпературными зонами теплопередачи от глухого и острого водяных паров, а так же отсутствия технической возможности обеспечения устойчивости режима дистилляции масляных мисцелл не позволяют в прототипе обеспечить необходимую интенсивность процесса дистилляции, чистоту масляных мисцелл, а также их устойчивость в процессе дистилляции масляных мисцелл, который характеризуется непрерывным изменением начальных концентраций растворителя в исходной мисцелле в интервале 80-90% при соответствующем непрерывном изменении начальной концентрации растительного масла в мисцелле от 20 до 10%, образующихся из-за нестабильного состава перерабатываемых масличных культур.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности работы колонного аппарата для дистилляции масляных мисцелл.

Техническим результатом является интенсификация процесса дистилляции масляных мисцелл, повышение чистоты готового продукта и его устойчивости, а также снижения расхода первичного пара на единицу продукта за счет повышения площади поверхности теплообмена и площади поверхности кипения мисцеллы в единице объема оборудования, повышения эффективности теплопередачи и фазоразделения, повышения устойчивости пленкообразования кипящей мисцеллы, многоуровневого регулирования состава мисцеллы, улучшения тепловых характеристик потоков теплоносителей, повышения поверхности и времени контакта острого пара с каплями мисцеллы, более полного использования теплоты первичного глухого водяного пара, острого водяного пара и паровой смеси, состоящей из водяного пара и паров легкокипящего компонента.

Данный технический результат достигается тем, что колонный аппарат для дистилляции масляных мисцелл включает герметичный корпус, на крышке которого установлен цилиндрический каплеуловитель с патрубком для вывода паров растворителя и конденсатоотводчиком, снабженный патрубком ввода конденсата в корпус из цилиндрического каплеуловителя, герметичные горизонтальные перегородки, снабженные отверстиями и разделяющие корпус на верхнюю, среднюю и нижнюю секции, кожух верхней секции, герметично закрепленный на верхней перегородке, паровую рубашку верхней секции, снабженную патрубком ввода паровой смеси и вывода конденсата, паровые рубашки средней секции и днища, снабженные патрубками ввода водяного пара и конденсата и вывода конденсата, отводную трубу, снабженную в верхней части конусообразным коллектором и закрепленную нижним краем в отверстии нижней горизонтальной перегородки, а верхним краем коллектора прикрепленную к верхней горизонтальной перегородке, кольцеобразный теплообменник, установленный в кольцеобразном зазоре между стенкой корпуса и кожухом верхней секции и состоящий из цилиндрических верхнего и нижнего коллектора с патрубками ввода и вывода теплоносителя, а так же из рядов вертикальных труб с торцевой и боковой врезкой, патрубки ввода исходной жидкости, расположенные в кольцеобразном зазоре верхней секции тангенциально и симметрично над верхней перегородкой под нижним коллектором теплообменника, малую распределительную крышку с отверстиями, закрепленную в кожухе верхней секции, кольцеобразный теплообменник, установленный на внутренней стороне стенки кожуха верхней секции и состоящий из цилиндрических верхних и нижних коллекторов с патрубками ввода и вывода теплоносителя, а так же из рядов вертикальных труб с торцевой и боковой врезкой, расположенных с зазором в отверстиях малой распределительной крышки, теплообменник-экономайзер, установленный внутри кожуха верхней секции и состоящий из верхнего кольцеобразного цилиндрического коллектора с патрубком вывода смеси паров и из вертикальных труб торцевой врезки, расположенных с зазором в отверстиях малой распределительной крышки и соединенных в верхней части с кольцеобразным коллектором, а нижней частью закрепленных в отверстиях верхней горизонтальной перегородки так, что их входные отверстия располагаются внутри конусообразного коллектора отводной трубы, а трубный пучок теплообменника-экономайзера располагается коаксиально внутри рядов труб кольцеобразных теплообменников верхней секции, большой патрубок отвода паров, закрепленный внутри центрального отверстия малой распределительной крышки и расположенный внутри отверстия кольцеобразного коллектора теплообменника-экономайзера с зазором, малые патрубки отвода паров, закрепленные в отверстиях малой распределительной крышки, расположенных между трубами с боковой врезкой, паротрубопровод, соединяющий патрубок вывода смеси паров из коллектора теплообменника-экономайзера с патрубком ввода смеси паров в паровую рубашку верхней секции, кожух средней секции, установленный герметично на козырьке с опорами и косынками, большую распределительную крышку с отверстиями, герметично установленную на корпусе и кожухе средней секции, кольцеобразный теплообменник, установленный в кольцеобразном зазоре между стенкой корпуса и кожухом средней секции и состоящий из цилиндрического верхнего коллектора, снабженного патрубками ввода и вывода теплоносителя, из цилиндрического нижнего коллектора, снабженного патрубком вывода теплоносителя, из рядов вертикальных труб с торцевой и боковой врезкой, расположенных с зазором в отверстиях большой распределительной крышки, кольцеобразный теплообменник, установленный внутри кожуха средней секции на опорах козырька с косынками и состоящий из куполообразного верхнего коллектора, снабженного патрубками ввода теплоносителя и спиралевидными завихрителями-пленкообразователями со щелевидными отверстиями, из цилиндрического нижнего коллектора с патрубком отвода теплоносителя, из вертикальных труб с торцевой врезкой, расположенных с зазором в отверстиях большой распределительной крышки, устройства для стабилизации пленок, состоящие из распределительных воронок, соединенных верхними краями входных отверстий большего диаметра с нижними краями отверстий малой распределительной крышки и большой распределительной крышки, внутри каждой из которых с соответствующим зазором располагаются вертикальные трубы теплообменника-экономайзера и кольцеобразного теплообменника, установленных в кожухе верхней секции, а так же теплообменников, установленных в средней секции, и из винтообразных пленкообразователей-стабилизаторов с увеличивающимся к низу шагом, верхние сегменты которых верхними краями соединены с боковыми поверхностями распределительных воронок так, что выходные отверстия с меньшими диаметрами каждой из распределительных воронок располагаются внутри перекрывающих друг друга верхних сегментов с наименьшим шагом соответствующих винтообразных пленкообразователей-стабилизаторов, а все сегменты закреплены с зазором на внешней поверхности соответствующих вертикальных труб теплообменника-экономайзера и кольцеобразного теплообменника, установленных в кожухе верхней секции, а так же теплообменников, установленных в средней секции, патрубок с конусообразным раструбом в верхней части, закрепленный герметично нижней частью в центральном отверстии большой распределительной крышки, а средней частью в центральном отверстии куполообразного коллектора, так что располагающаяся внутри патрубка с раструбом отводная труба с конусообразным коллектором образует со стенкой патрубка с раструбом зазор, устройство подачи дистиллята в виде кольцеобразного трубопровода с отверстиями и входным патрубком, закрепленное на боковой поверхности патрубка с раструбом над куполообразным коллектором отверстиями к его сферической поверхности, каплеотбойник с отверстиями, закрепленный над устройством подачи дистиллята ниже выходного отверстия патрубка с раструбом, патрубки вывода пара из зазора средней секции, закрепленные в отверстиях большой распределительной крышки и расположенные между трубами боковой врезки кольцеобразного теплообменника средней секции, сливные трубопроводы, закрепленные верхними краями в отверстиях верхней горизонтальной перегородки, снабженные в нижней части выходными отверстиями, расположенными равномерно по кругу над поверхностью верхнего коллектора теплообменника между кольцеобразными пленкообразователями, установленного в зазоре между корпусом и кожухом средней секции, цилиндрическую перегородку, установленную на большой распределительной крышке коаксиально с кожухом средней секции по его периметру так, что цилиндрический верхний коллектор с пленкообразователями и выходные отверстия сливных трубопроводов и сливных патрубков, расположенные снаружи перегородки, а также нижний край каплеотбойника с отверстиями, расположенного над куполообразным верхним коллектором внутри перегородки, находятся ниже верхнего края цилиндрической перегородки, а выходные отверстия патрубков отвода паров из зазора между стенками корпуса и кожуха средней секции, а так же выходное отверстие патрубка с раструбом находятся выше верхнего края цилиндрической перегородки, патрубок вывода паров из средней секции, патрубок вывода мисцеллы из зазора средней секции, патрубок ввода регулирующего потока мисцеллы в зазор средней секции, патрубок вывода регулирующего потока дистиллята из слоя на нижней перегородки, патрубок отвода дистиллята в пароэжекторные форсунки, устройство распределения фаз, состоящее из цилиндрических коаксиальных перфорированных массообменных экранов, отражательной стенки и отражательной крышки, закрепленных на козырьке нижней секции, снабженном бортиком, сливными отверстиями, подкладками и косынками, а так же из пароэжекторных форсунок, установленных под козырьком нижней секции тангенциально соплами вверх и соединенных с поверхностью перфорированных массообменных экранов, барботер, снабженный патрубком ввода первичного водяного пара, коллектор барботажного пара с юбкой, нижний край которой расположен над барботером выше уровня готового продукта и ниже уровня форсунок, конусообразный каплеуловитель, состоящий из крышки с отверстиями, поддона с отверстиями и массообменных элементов, расположенных между поддоном и крышкой, и закрепленный на корпусе и коллекторе барботажного пара над отражательной крышкой и отражательной стенкой ниже выходного отверстия коллектора барботажного пара, сборник конденсата, снабженный патрубком отвода конденсата и установленный в нижней секции под входным отверстием отводной трубы с коническим коллектором и над выходным отверстием коллектора барботажного пара, патрубок слива готового продукта, трубопровод, снабженный насосом и соединяющий патрубки вывода регулирующих потоков дистиллята из слоя на козырьке средней секции и из слоя на нижней горизонтальной перегородки средней секции с патрубком ввода регулирующего потока дистиллята в кольцеобразный зазор средней секции и патрубком ввода дистиллята кольцеобразного трубопровода с отверстиями, паротрубопровод, соединяющий через патрубки отвода пара и его конденсата нижние коллекторы теплообменников верхней секции с патрубком ввода пара и конденсата в паровую рубашку средней секции, паротрубопровод для водяного пара и его конденсата, соединяющий через патрубки вывода теплоносителя и его конденсата нижние коллекторы кольцеобразных теплообменников средней секции с патрубком ввода пара и конденсата в паровую рубашку днища корпуса.

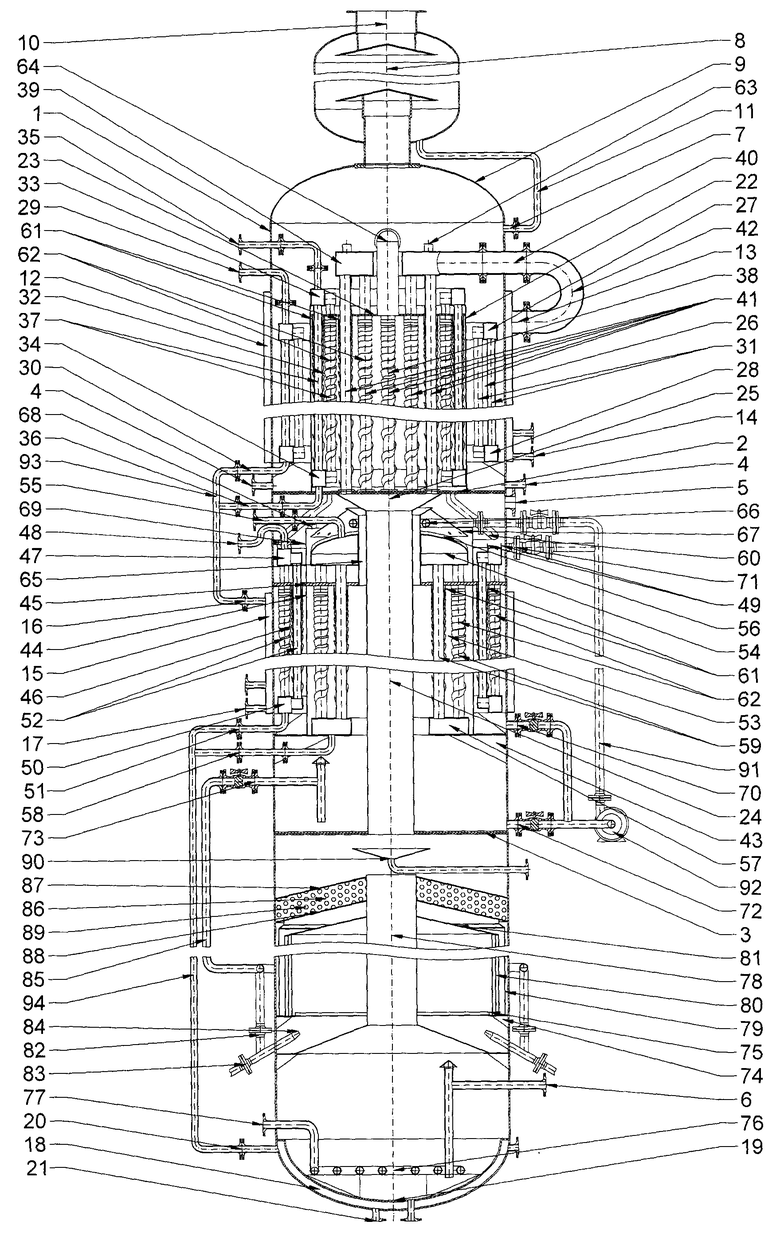

Сущность изобретения поясняется чертежом, на котором схематически изображен аппарат.

Цель предполагаемого изобретения достигается тем, что колонный аппарат для дистилляции масляных мисцелл включает корпус 1, герметично установленные верхнюю горизонтальную перегородку с отверстиями 2 и нижнюю горизонтальную перегородку с отверстиями 3, которые делят корпус 1 на верхнюю, среднюю и нижнюю секции, патрубки ввода исходной мисцеллы 4, установленные тангенциально и симметрично над верхней горизонтальной перегородкой 2, патрубок отвода паров растворителя из средней секции 5, патрубок отвода готового продукта 6, патрубок ввода конденсата 7 в корпус 1, цилиндрический каплеуловитель 8, установленный на крышке 9 корпуса 1, патрубок отвода паров растворителя из цилиндрического каплеуловителя 10, конденсатоотводчик 11, соединенный с патрубком ввода конденсата 7 в корпус 1, паровую рубашку верхней секции 12, снабженную патрубком ввода паровой смеси 13 и патрубком отвода конденсата 14, паровую рубашку средней секции 15, снабженную патрубком ввода пара 16 и патрубком отвода конденсата 17, паровую рубашку 18 днища 19, снабженную патрубком ввода пара 20 и патрубком отвода конденсата 21, кожух верхней секции 22, установленный на верхней горизонтальной перегородке 2, малую распределительную крышку 23 с отверстиями, установленную внутри кожуха верхней секции 22, отводной паротрубопровод 24, закрепленный нижней частью в отверстии нижней перегородки 3 и соединенный в верхней части коническим коллектором 25, соединенным с верхней перегородкой 2, кольцеобразный теплообменник 26, состоящий из цилиндрических верхнего и нижнего коллекторов 27, 28 с патрубками ввода глухого пара 29 и вывода конденсата 30, из вертикальных труб 31 с торцевой и боковой врезкой, и установленный в кольцеобразном зазоре между стенкой корпуса 1 и кожухом 22 верхней секции так, что его нижний коллектор 28 располагается над входными отверстиями патрубков ввода исходной мисцеллы 4, кольцеобразный теплообменник 32, состоящий из цилиндрических верхнего и нижнего коллекторов 33, 34 с патрубками ввода глухого пара 35 и вывода конденсата 36, из вертикальных труб 37 с торцевой и боковой врезкой, расположенных с зазором в отверстиях малой распределительной крышки 23, и установленный в кожухе 22 верхней секции с внутренней стороны стенки, теплообменник-экономайзер 38, состоящий из кольцеобразного коллектора 39, снабженного составным патрубком выхода смеси паров 40, и из вертикальных труб 41, расположенных с зазором в отверстиях малой распределительной крышки 23, соединенных в верхней части с кольцеобразным коллектором 39, а в нижней части закрепленных в отверстиях верхней горизонтальной перегородки 2 так, что и входные отверстия располагаются внутри конического коллектора 25, а вертикальные трубы 41 теплообменника-экономайзера 5 располагаются внутри кольцеобразного теплообменника 32, коаксиально вертикальным трубам 37, паротрубопровод смеси паров 42, соединяющий составной патрубок выхода смеси паров 40 из коллектора 39 теплообменника-экономайзера 38 с патрубком ввода смеси паров 13 в паровую рубашку верхней секции 12, козырек с опорами и косынками 43, кожух средней секции 44, большую распределительную крышку 45 с отверстиями, закрепленную на стенке корпуса 1 и кожухе средней секции 44, кольцеобразный теплообменник 46, состоящий из цилиндрического верхнего коллектора 47, снабженного патрубком ввода пара 48, а так же кольцеобразными пленкообразователями 49, из цилиндрического нижнего коллектора 50, снабженного патрубком вывода конденсата 51, из вертикальных труб 52 с боковой и торцевой врезкой, расположенных с зазором в отверстиях большой распределительной крышки 45, и установленный в кольцеобразном зазоре между стенкой корпуса 1 и кожухом 44, кольцеобразный теплообменник 53, состоящий из куполообразного верхнего коллектора 54, на сферической поверхности которого закреплены патрубок ввода водяного пара 55 и спиралевидные завихрители-пленкообразователи со щелевидными отверстиями 56, из цилиндрического нижнего коллектора 57 с патрубком отвода конденсата 58, из вертикальных труб 59 с торцевой врезкой, расположенных с зазором в отверстиях большой распределительной крышки 45, и установленный на опорах козырька 43 внутри кожуха 44 средней секции, сливные трубопроводы 60, закрепленные верхними краями в отверстиях верхней горизонтальной перегородки 2 так, что их входные отверстия располагаются по внешнему контуру коллектора 25, а выходные отверстия каждого из трубопроводов 60 располагаются в нижней части равномерно по кругу над поверхностью верхнего коллектора 47 теплообменника 46 между пленкообразователями 49, устройства для стабилизации пленок, состоящие из распределительных воронок 61, и из винтообразных пленкообразователей-стабилизаторов 62 с увеличивающимся к низу шагом витков, верхние витки которых перекрывают друг друга с зазором и которые нижними краями закреплены с зазором на внешней стороне вертикальных труб 41, 37, 52, 59 по всей их длине, а верхними краями верхних витков закреплены на боковой поверхности распределительных воронок 61 так, что нижние края выходных отверстий меньшего диаметра распределительных воронок 61 располагаются внутри витков с наименьшим шагом, а края входных отверстий большего диаметра распределительных воронок 61 герметично соединены снизу малой распределительной крышки 23 и большой распределительной крышки 45 с краями равных по диаметру их отверстий, внутри которых с соответствующим зазором располагаются вертикальные трубы 41, 37, 52, 59, малые патрубки отвода паров растворителя 63, закрепленные в отверстиях малой распределительной крышки 23 и расположенные по периферии кольцеобразного коллектора 39 между трубами с боковой врезкой 37 кольцеобразного теплообменника 32, большой патрубок отвода паров растворителя 64, закрепленный в центральном отверстии малой распределительной крышки 23 и расположенный в отверстии кольцеобразного коллектора 39 с зазором, патрубок с раструбом 65, герметично закрепленный нижней частью в центральном отверстии большой распределительной крышки 45 и расположенный в центральном отверстии куполообразного верхнего коллектора 54 так, что отводной паротрубопровод 24 с коллектором 25, располагается внутри патрубка с раструбом 65 и образует с его стенкой 65 зазор, устройство подачи дистиллята 66, состоящее из кольцеобразного трубопровода с отверстиями, снабженного патрубком ввода дистиллята, отверстия которого соединены со сферической поверхность верхнего коллектора 54, и закрепленное на боковой поверхности патрубка с раструбом 65, конусообразный каплеотбойник 67 с отверстиями, расположенный над устройством подачи дистиллята 66 ниже выходного отверстия патрубка с раструбом 65, патрубки отвода паров растворителя 68, закрепленные в отверстиях большой распределительной крышки 45 и расположенные между вертикальными трубами боковой врезки трубного пучка 52 теплообменника 53, цилиндрическую обечайку 69, установленную на большой распределительной крышке 45 коаксиально по периметру кожуха средней секции 44 так, что куполообразный верхний коллектор 54 теплообменника 53 с каплеотбойником 67, установленные внутри цилиндрической обечайки 69, а также цилиндрический верхний коллектор 47 теплообменника 46, установленный снаружи цилиндрической обечайки 69, а также выходные отверстия сливных трубопроводов 60 располагаются ниже верхнего края цилиндрической обечайки 69, а выходные отверстия патрубков отвода пара 68 и патрубка с раструбом 65 располагаются выше верхнего края перегородки, патрубок отвода дистиллята из зазора средней секции 70, патрубок стабилизирующего ввода дистиллята в зазор средней секции 71, патрубок стабилизирующего вывода дистиллята 72 с нижней перегородки 3 в среднюю секцию, погружной патрубок отвода дистиллята 73, козырек с косынками нижней секции 74, снабженный сливными отверстиями, подкладками и кольцеобразным бортиком 75, барботер 76, снабженный патрубком ввода острого пара 77, коллектор барботажного пара 78, снабженный в нижней части юбкой, диаметр которой больше диаметра барботера, а нижний край расположен на опорах над барботером выше уровня слоя готового продукта и погружного патрубка отвода готового продукта 73 и ниже козырька с косынками нижней секции 74, устройство распределения фаз, состоящее из цилиндрической отражательной стенки 79, установленной с зазором к корпусу 1, цилиндрических перфорированных массообменных экранов 80, расположенных коаксиально с зазором внутри отражательной стенки 79 и закрепленных при помощи подкладок с зазором на козырьке с косынками 74, конусообразной отражательной крышки 81, установленной на перфорированных массообменных экранах 80 и закрепленной герметично на боковой поверхности коллектора барботажного пара 78, пароэжекторных форсунок 82, снабженных патрубками ввода острого пара 83, а так же соплами 84, соединенными с перфорированными экранами 80, и установленных тангенциально вверх между козырьком нижней секции 74 и нижним краем юбки коллектора барботажного пара 78, трубопровод 85, соединяющий патрубок отвода дистиллята 73 из средней секции с пароэжекторными форсунками 82, каплеуловитель 86, состоящий из крышки каплеуловителя с отверстиями 87, снабженной по периферии отверстиями и закрепленной на стенке корпуса 1, а так же на стенке коллектора барботажного пара 78, из поддона каплеуловителя с отверстиями 88, снабженного по обоим краям отверстиями и установленный на стенке корпуса 1 и коллекторе барботажного пара 78 над конусообразной отражательной крышкой 81 и закрепленный герметично на отражательной стенке 79 так, что отверстия поддона 88, расположенные у стенки корпуса 1, находились в зазоре между стенкой корпуса 1 и отражательной стенкой 79, и из массообменных элементов 89, расположенных между поддоном каплеуловителя с отверстиями 88 и крышкой с отверстиями 87, и установленный ниже выходного отверстия коллектора барботажного пара 78, сборник конденсата с отводным патрубком 90, установленный под входным отверстием отводного паротрубопровода 24 и над выходным отверстием коллектора барботажного пара 78, трубопровод 91, снабженный насосом 92 и соединяющий через патрубки вывода дистиллята 70, 72 и ввода дистиллята 62, 71 пространство в зазоре между корпусом 1 и кожухом средней секции 44, а так же пространство над нижней горизонтальной перегородкой с пространствами внутри и снаружи цилиндрической обечайки 69, паротрубопровод водяного пара и его конденсата 93, соединяющий через патрубки отвода конденсата 30, 36 нижние коллекторы 28, 34 теплообменников верхней секции 26, 32 с патрубком ввода пара 16 в паровую рубашку 15 средней секции, паротрубопровод водяного пара и его конденсата 94, соединяющий через патрубки вывода конденсата 51, 58 нижние коллекторы 50, 57 кольцеобразных теплообменников 46, 53 средней секции с патрубком ввода конденсата 20 в паровую рубашку 18 днища 19 корпуса 1.

Колонный аппарат для дистилляции масляных мисцелл работает следующим образом. Исходная мисцелла, представляющая собой раствор подсолнечного масла в легкокипящем растворителе, содержащий небольшое количество воды, клетчатки и белка поступает в корпус 1 через тангенциальные патрубки ввода исходной мисцеллы 4, обеспечивающие циркуляцию восходящего потока жидкости в кольцеобразном зазоре между стенкой корпуса 1 и кожухом 22, установленным герметично на верхней перегородке 2. Двигаясь вверх с одновременным вращением вокруг оси корпуса аппарата 1 исходная мисцелла последовательно контактирует с поверхностью теплообменных элементов кольцеобразного теплообменника 26, установленного в зазоре, а именно, сначала с поверхностью нижнего коллектора 28, расположенного над патрубками ввода исходной мисцеллы 4, с внешней поверхностью вертикальных труб 31 в рядах с торцевой и боковой врезкой, с поверхностью верхнего коллектора 27, установленного на малой распределительной крышки 23. При этом обеспечиваются наилучшие условия для эффективной теплопередачи тепловой энергии от первичного глухого водяного пара, подаваемого по патрубку ввода пара 29 во внутритрубное пространство вертикальных труб

31, к мисцелле для достижения режима кипения мисцеллы в зазоре за счет оптимизации диаметра вертикальных труб 31, их толщиной стенки и длины. Дополнительная тепловая энергия передается исходной мисцелле в зазоре через стенку корпуса 1 из паровой рубашки верхней секции 12 от смеси паров воды и растворителя при температуре конденсации, подаваемых в патрубок 13 по паротрубопроводу 42 из составного патрубка 40 коллектора 39 теплообменника- экономайзера 5, во внутритрубное пространство которого смесь водяного пара и паров растворителя попадает из нижней секции корпуса 1. Кроме того исходная мисцелла получает тепловую энергию через стенку кожуха верхней секции 22, имеющей температуру кипения дистиллята в межтрубном пространстве теплообменника

32, закрепленного на внутренней поверхности стенки кожуха 22. Восходящий турбулентный поток мисцеллы начинает кипеть в средней и верхней частях межтрубного пространства теплообменника 26. При этом комбинация рядов труб с торцевой и боковой врезкой в трубном пучке теплообменника 26 обеспечивает максимально благоприятные условия фазоразделения жидкой мисцеллы и паров растворителя в кипящем слое движущейся в кольцевом зазоре жидкости, особенно на уровне верхнего коллектора 27, где объем паровой фазы достигает своего максимального значения. В верхнем слое жидкой мисцеллы над верхним коллектором 27 на уровне верхнего края верхнего коллектора 33 теплообменника 32 происходит интенсивное удаление паровой фазы с поверхности жидкой фазы. Паровая фаза направляется в цилиндрический каплеуловитель 8 и выводится из него через патрубок 10. Конденсат из каплеуловителя 8 при помощи конденсатоотводчика 11 и патрубка 7 возвращается в верхнюю секцию корпуса 1.

Дистиллят, переливаясь через край верхнего теплообменника 32, установленного герметично на кожухе 22, дополнительно нагревается на поверхности коллектора 33 в тонком слое, где происходит дополнительное испарение растворителя из кипящей мисцеллы. Кипящая мисцелла стекает на малую распределительную крышку 23 с отверстиями, расположенную под коллектором 33 и закрепленную на кожухе 22. При этом зазор между нижним краем верхнего коллектора 33 до поверхности определяется объемной скоростью мисцеллы и не предполагает наличия постоянного уровня слоя мисцеллы на поверхности малой распределительной крышки 23. С поверхности малой распределительной крышки 23 мисцелла стекает в отверстия, в которых располагаются с зазором вертикальные трубы 37, 41 и под которыми закреплены устройства для стабилизации пленок, состоящие из распределительных воронок 61 и винтообразных пленкообразователей-стабилизаторов 62. Через отверстия малой распределительной крышки 23 мисцелла попадает в распределительные воронки 61, к боковой поверхности которых присоединены верхним краем винтообразные пленкообразователи-стабилизаторы 62 с увеличивающимся к низу шагом, закрепленные своими нижними краями с зазором на внешней поверхности вертикальные труб 37, 41, расположенных с зазором в распределительных воронках 61. Внутри каждой из распределительных воронок 61 в зазоре и на выходе из них на внешней поверхности теплообменных труб 37, 41 формируется неустойчивый кольцеобразный слой кипящей мисцеллы, который сразу же попадает во внутреннее пространство верхних витков с наименьшим шагом, перекрывающих друг друга с зазором, пленкообразователей-стабилизаторов 62, закрепленных на внешней поверхности вертикальных труб с оптимальным пленкообразующим зазором для каждого диаметра соответствующих вертикальных теплообменных труб. При этом часть мисцеллы на выходе из распределительных воронок 61 за счет винтообразных пленкообразующих зазоров пленкообразователей-стабилизаторов 62 распределяется в пленку на всей поверхности вертикальных труб 37 и 41, а избыточное количество мисцеллы выдавливается на внутренние поверхности пленкообразователей-стабилизаторов 62, по которым струи мисцеллы, неразрывно связанные с ниспадающими по поверхности труб пленками, винтообразно движутся вниз, пересекая ниспадающие пленки и обмениваясь при этом массой и теплом с этими ниспадающими по поверхности труб пленками, перемешивая их и поддерживая их постоянную толщину. Увеличивающийся вниз по трубам шаг витков пленкообразователей-стабилизаторов 62 обеспечивает повышение времени контакта пленок с теплопередающей поверхностью труб, необходимое вследствие роста температуры кипения мисцеллы из-за роста концентрации растительного масла в мисцелле по мере испарения растворителя из нее при движении пленок мисцеллы вниз по теплообменным трубам. В нестабильных кольцеобразных слоях кипящей мисцеллы на поверхности труб 37 и 41 в непосредственной близости от выходных отверстий распределительных воронок 61 происходят срывы поверхностей жидкой фазы и интенсивное брызгообразование из-за интенсивного удаления паров растворителя. Перекрывающие друг дуга с зазором верхние витки пленкообразователей-стабилизаторов 62 с наименьшим шагом, увеличивающимся к нижнему окончанию вертикальных труб, предотвращают унос жидкой фазы в межтрубное пространство и обеспечивают беспрепятственный выход паров растворителя из внутреннего пространства витков на участках труб с нестабилизированной пленкой. По мере стабилизации толщины пленок и их взаимодействий с винтообразными струями необходимость в перекрывании витков утрачивается и витки пленкообразователей-стабилизаторов 62 следуют друг за другом с увеличивающимся шагом.

Испарение легкокипящего компонента из пленки происходит в режиме кипения на всей поверхности вертикальных труб 37 за счет тепловой энергии первичного глухого водяного пара, подаваемого во внутритрубное пространство теплообменника 32 через патрубок 35 верхнего коллектора 33. Водяной пар и его конденсат выводятся из нижних коллекторов 28, 34 теплообменников 26, 32 через патрубки 30, 36 и подаются по паротрубопроводу 93 через патрубок 16 в паровую рубашку средней секции 15. Испарение легкокипящего компонента из пленки происходит в режиме кипения на всей поверхности вертикальных труб 41 за счет тепловой энергии смеси водяного пара и паров растворителя, образующейся в нижней секции при одновременной работе пароэжекторных форсунок 82 и барботера 76. Образующаяся при этом высокотемпературная смесь водяного пара и паров растворителя направляется по отводному паротрубопроводу 24, соединенному с коническим коллектором 25, непосредственно во внутритрубное пространство вертикальных труб 41 теплообменника-экономайзера 38, а затем через кольцеобразный коллектор 39 по составному патрубку 40 и паротрубопроводу 42 подается через патрубок 13 в паровую рубашку верхней секции 12. Пары растворителя из межтрубного пространства теплообменника 32 и теплообменника-экономайзера 38 выводятся через малые патрубки отвода паров растворителя 63, закрепленные на малой распределительной крышке 23 между трубами 37 в ряду с боковой врезкой, а так же через большой патрубок отвода паров растворителя 64, закрепленный на малой распределительной крышке 23 и расположенный с зазором в кольцеобразном коллекторе 39. Далее пары растворителя вводятся в цилиндрический каплеуловитель 8 и через патрубок 10 выводятся из корпуса 1.

Жидкий дистиллят стекает на верхнюю горизонтальную перегородку 2, в отверстиях которой внутри кожуха верхней секции 22 закреплены сливные трубопроводы 60 с отверстиями в нижней части. По сливным трубопроводам 60 мисцелла из верхней секции самотеком направляется на поверхность верхнего коллектора 47 кольцеобразного теплообменника средней секции 46, расположенного в кольцеобразном зазоре между стенкой корпуса 1 и стенкой кожуха средней секции 44, установленного герметично на козырьке с опорами и косынками 43, а так же между стенкой корпуса 1 и стенкой цилиндрической обечайки 69, установленной на большой распределительной крышке с отверстиями 45. Мисцелла из выходных отверстий сливных трубопроводов 60, расположенных равномерно по окружности коллектора 47, распределяется по поверхности верхнего коллектора 47 между кольцеобразными пленкообразователями 49 с щелевидными отверстиями, установленными по краям верхнего коллектора 47, с помощью которых происходит нагревание мисцеллы в тонком слое на верхней поверхности и формирование пленки на его боковой поверхности. Нагретая в пленке до температуры близкой к кипению мисцелла стекает на кольцеобразный сектор большой распределительной крышки с отверстиями 45, образованный стенкой корпуса 1 и стенкой цилиндрической обечайки 69, закрепленной герметично на большой распределительной крышке 45 с отверстиями и расположенной коаксиально, по периметру кожуха средней секции 44. При этом зазор между нижним краем верхнего коллектора 47 до поверхности большой распределительной крышки 45 определяется объемной скоростью мисцеллы и не предполагает наличия постоянного высокого уровня слоя мисцеллы на поверхности большой распределительной крышки 45.

Через отверстия большой распределительной крышки 45, в которых располагаются с зазором вертикальные трубы 52, мисцелла попадает в распределительные воронки 62 устройства стабилизации фаз, где происходит дополнительный подогрев мисцеллы в кольцеобразном слое вокруг труб 52. Через зазоры выходных отверстий распределительных воронок 62 мисцелла направляется по поверхности труб 52 во внутреннее пространство верхних витков пленкообразователей-стабилизаторов 62 с наименьшим шагом устройства стабилизации фаз, где происходит формирование и стабилизация пленок с последующим испарением растворителя в режиме кипения пленок, аналогично описанию для вертикальных труб 37, 41.

Испарение растворителя из пленки происходит в режиме кипения на всей поверхности вертикальных труб 52 за счет тепловой энергии первичного глухого водяного пара, подаваемого во внутритрубное пространство теплообменника 46 через патрубок 48 верхнего коллектора 47. Пары растворителя удаляются из межтрубного пространства теплообменника 46 через патрубки 68, закрепленные в отверстиях большой распределительной крышки 45 между вертикальными трубами 52 ряда с боковой врезкой, а затем выводятся из верхней части средней секции через патрубок отвода паров растворителя 5.

Упаренная мисцелла стекает в кольцеобразный слой жидкой фазы, расположенный на козырьке с опорами и косынками 43, где дополнительно подогревается нижним коллектором 50 до температуры кипения, а затем подается через патрубок 70 по трубопроводу 91 насосом 92 в устройство подачи дистиллята 66 с патрубком и отверстиями, установленное на боковой поверхности патрубка с раструбом 65, закрепленного герметично в большой распределительной крышке 45 и в центральном отверстии верхнего куполообразного коллектора 54 теплообменника 53. Через выходные отверстия кольцеобразного устройства подачи дистиллята 66, равномерно расположенные по периметру центрального отверстия куполообразного верхнего коллектора 54, мисцелла подается на сферическую поверхность коллектора 54, расположенного внутри цилиндрической обечайки 69, где и распределяется в пленку при помощи спиралевидных пленкообразователей-завихрителей 56, снабженных щелевидными отверстиями. Стекающая по сферической поверхности мисцелла нагревается в пленочном режиме до кипения за счет тепловой энергии первичного глухого водяного пара, подаваемого через патрубок 55 в коллектор 54, а затем во внутритрубное пространство теплообменника 53. Образующиеся при вскипании пленки на сферической поверхности капли мисцеллы возвращаются каплеотбойником 67 обратно в жидкую фазу, предотвращая каплеунос, а пары растворителя удаляются из под него через отверстия каплеотбойника 67, расположенные по краю его большего основания.

Кипящая мисцелла направляется в центральный сектор большой распределительной крышки 45, расположенный внутри цилиндрической обечайки 69 и через отверстия, в которых расположены вертикальные трубы 59 попадает в распределительные воронки 61 устройства стабилизации фаз, где происходит дополнительный подогрев мисцеллы в кольцеобразном слое вокруг труб 52. Через зазоры выходных отверстий распределительных воронок 61 мисцелла направляется по поверхности труб 59 во внутреннее пространство верхних витков пленкообразователей-стабилизаторов 62 с наименьшим шагом устройства стабилизации фаз, где происходит формирование и стабилизация пленок с последующим испарением растворителя в режиме кипения пленок, аналогично описанию для вертикальных труб 37, 41. Таким образом испарение растворителя из пленки происходит в режиме кипения на всей поверхности вертикальных труб 59 теплообменника 53. Пары растворителя удаляются из межтрубного пространства теплообменника 53 через зазор между стенкой патрубка с раструбом 65 и стенками отводного паротрубопровода 24 и коллектора 25, расположенных внутри патрубка с раструбом 65, а затем выводятся из верхней части средней секции через патрубок отвода паров растворителя 27. Водяной пар и его конденсат выводятся из нижних коллекторов 50, 57 теплообменников 46, 53 через патрубки 36, 58 и подаются по паротрубопроводу 94 через патрубок 20 в паровую рубашку 18 днища 19.

Дистиллят с внешней стороны вертикальных труб 59 стекает на поверхность нижнего коллектора 57, где дополнительно нагревается глухим водяным паром, а затем между опорами с косынками козырька 43 средней секции направляется в слой мисцеллы, расположенный на нижней горизонтальной перегородке 3. Дистиллят в слое дополнительно нагревается через стенку горизонтальной перегородки 3 высокотемпературной смесью острого водяного пара и паров растворителя, выходящих из коллектора барботажного пара 78 и каплеуловителя 86.

При возникновении изменений состава исходной мисцеллы в сторону снижения содержания растительного масла в мисцелле или его повышения имеется возможность за счет изменения параметров глухого пара в теплообменниках 26, 46, 53, а также за счет изменения соотношения расходов мисцеллы, непрерывно вводимой в устройство подачи дистиллята с отверстиями 66 и вводимой при необходимости в патрубок стабилизирующего ввода 71 при помощи насоса 92, добиться максимальной устойчивости состава масла в слое на нижней горизонтальной перегородке 3, необходимой для эффективной работы пароэжекторных форсунок 82. Вывод мисцеллы через патрубок стабилизирующего вывода дистиллята 72 осуществляется при критическом повышении уровня дистиллята, а так же во время пуска колонны для выхода на рабочий режим.

Нагретая мисцелла через патрубок 73 по трубопроводу 85 направляется под действием силы всасывания в пароэжекторные форсунки 82 устройства распределения фаз, где смешивается с острым водяным паром, подаваемым в них при помощи патрубков 83. Смесь острого водяного пара и мисцеллы распыляется через сопла 84 установленных тангенциально вверх пароэжекторных форсунок 82. При этом высокотемпературные струи водяного пара, с витающими в них мелкими каплями мисцеллы, соединяются по касательной под углом с поверхностью цилиндрических перфорированных экранов 80, установленных коаксиально друг за другом, обеспечивая большой объем паровой смеси с высокой поверхностью раздела фаз и максимальное время витания капель жидкой фазы как в факеле острого водяного пара, так и в формирующемся восходящем потоке паровой фазы, циркулирующем вокруг цилиндрической поверхности коллектора барботажного пара 78. На перфорированной поверхности экранов 80 происходит эффективное фазоразделение мелкодисперсной жидкой фазы от паровой за счет образования пленки жидкой фазы, которая стекает вниз на козырек 74 нижней секции с подкладками и косынками, снабженный отверстиями у стенки корпуса 1 и кольцеобразным бортиком 75, предотвращающим попадание стекающего дистиллята в струи острого пара пароэжекторных форсунок 82. За счет отверстий козырька нижней секции 74, упаренная мисцелла направляется по стенке корпуса 1 в слой дистиллята, расположенный на днище 19 корпуса 1. Часть мелкодисперсной жидкой фазы образует пленку и на боковой поверхности коллектора барботажного пара 78, которая стекает по краям юбки коллектора барботажного пара 78 в слой упаренной мисцеллы на днище 19 корпуса 1, ниже сопла пароэжекторной форсунки 84 и за границей большего витка барботера 76.

Пройдя через ряд перфорированных экранов 80, накрытых конусообразной отражательной крышкой 81, высокотемпературный поток водяного пара с незначительной примесью капель мисцеллы, при помощи отражательной стенки 79 направляется в зазор между поддоном каплеуловителя с отверстиями 88 и конусообразной отражательной крышкой 81, а затем через отверстия меньшего основания поддона 88 вводится во внутреннее пространство каплеуловителя 86, заполненное массообменными элементами 89. Проходя через слой массообменных элементов 89 паровая фаза, состоящая из высокотемпературного водяного пара эффективно отделяется от капель жидкой мисцеллы и выводится через отверстия большего основания крышки каплеуловителя с отверстиями 87, расположенные по ее нижнему краю сначала в верхнюю часть нижней секции корпуса 1, а затем во входное отверстие отводного паротрубопровода 24 и коллектор 25 и далее во внутритрубное пространство вертикальных труб 41. Жидкая мисцелла стекает с поверхности массообменных элементов на поддон каплеуловителя с отверстиями 88 и выводится из каплеуловителя 86 через отверстия большего основания поддона каплеуловителя 88, расположенные по его краям, сначала в зазор между стенкой корпуса 1 и отражательной стенкой 79 на стенку корпуса 1, а затем стекает на козырек нижней секции 74 и далее в слой дистиллята на днище 19 корпуса 1. Готовый продукт выводится из корпуса 1 через погружной патрубок отвода готового продукта 6.

Размещение в зазоре между кожухом верхней секции 22 и стенкой верхней секции корпуса аппарата 1 тангенциальных патрубков ввода исходной мисцеллы 4, а так же обогреваемого первичным глухим водяным паром кольцеобразного теплообменника 26, снабженного вертикальными трубами 31 с рядами торцевой и боковой врезки, нижний коллектор которого расположен над входными отверстиями патрубков ввода исходной мисцеллы, позволяет почти на 20% повысить по сравнению с устройством прототипа удельную площадь теплообмена относительно объема верхней секции. При этом за счет тепловой энергии первичного глухого водяного пара обеспечивается режим кипения мисцеллы в кольцеобразном слое при повышенном значении коэффициента теплопередачи и наиболее благоприятном режиме фазоразделения на поверхности слоя мисцеллы в рядах вертикальных труб 31 с боковой врезкой, что повышает поверхность кипения мисцеллы в единице объема верхней секции почти на 100% по сравнению с прототипом и, соответственно, повышает интенсивность испарения растворителя в верхней секции корпуса аппарата 1 почти на 100%, что соответствует достижению поставленной цели.

Размещение на внутренней стенке кожуха 22 обогреваемого первичным глухим водяным паром кольцеобразного теплообменника 32, у которого вертикальные трубы 37 с рядами торцевой и боковой врезки расположены с зазором в отверстиях малой распределительной крышки 23, а верхний коллектор 33 герметично закреплен на кожухе 22 так, что трубный пучок теплообменника-экономайзера 38 и его кольцеобразный коллектор 39, располагаются коаксиально внутри трубного пучка кольцеобразного теплообменника 32, а малые патрубки отвода паров растворителя 63 закреплены в отверстиях малой распределительной крышки 23 и располагаются между вертикальными трубами с боковой врезкой 37 по периметру кольцеобразного коллектора 39, в центральном отверстии которого располагается большой патрубок отвода паров растворителя 64, закрепленный в центральном отверстии малой распределительной крышки 23, а так же расположение под отверстиями малой распределительной крышки 23, через которые проходят вертикальные трубы 52, устройств стабилизации пленок, каждое из которых включает распределительные воронки 61 и пленкообразователи - стабилизаторы 62, соединенные верхними краями верхних витков с наименьшим шагом, перекрывающих друг друга с зазором, с боковой поверхностью распределительных воронок 61, а нижними краями закрепленные с зазором на наружной боковой поверхности вертикальных труб 52, позволяет повысить по сравнению с прототипом почти на 15% удельную поверхность теплообмена относительно объема верхней секции. При этом малая распределительная крышка с отверстиями 23 располагается в непосредственной близости от нижнего края верхнего коллектора 33, поддерживая температуру кипения мисцеллы на ней и ускоряя поступление кипящей мисцеллы через отверстия малой распределительной крышки 23, в распределительные воронки 61 и пленкообразователи - стабилизаторы 62, которые формируют устойчивые пленки кипящей мисцеллы на всей внешней поверхности вертикальных труб 52, что обеспечивает непрерывность кипения мисцеллы, направляемой в кипящем состоянии из зазора верхней секции на поверхность теплообменника 32. Таким образом за счет использования тепловой энергии первичного глухого водяного пара при повышенном значении коэффициента теплопередачи и эффективном распределении кипящей мисцеллы на внешней поверхности вертикальных труб 52 поверхность кипения мисцеллы в единице объема кожуха 22 верхней секции повышается по сравнению с прототипом почти на 70% и, соответственно, повышается интенсивность испарения растворителя в верхней секции корпуса аппарата 1 еще приблизительно на 70%, что соответствует достижению поставленной цели.

Закрепление под отверстиями малой распределительной крышки 23, в которых располагаются с зазором вертикальные трубы 41, устройств стабилизации пленок, каждое из которых включает распределительные воронки 61 и пленкообразователи -стабилизаторы 62, соединенные верхними краями верхних витков с наименьшим шагом, перекрывающих друг друга с зазором, с боковой поверхностью распределительных воронок 61, а нижними краями закрепленные с зазором на наружной боковой поверхности вертикальных труб 41, позволяет сформировать из потока мисцеллы, направляемой в кипящем состоянии из зазора верхней секции на поверхность верхнего коллектора 33 теплообменника 32 и далее на малую распределительную крышку с отверстиями 23, устойчивые пленки мисцеллы, кипящие в отличие от прототипа на всей внешней поверхности вертикальных труб 41. При этом поверхность кипения мисцеллы в единице объема кожуха 22 верхней секции повышается по сравнению с прототипом приблизительно на 30% и, соответственно, повышается интенсивность испарения растворителя в верхней секции корпуса аппарата 1 еще почти на 30%, что соответствует достижению поставленной цели.

Расположение на верхнем торце отводного паротрубопровода 24 герметично соединенного с ним конусообразного коллектора 25, закрепленного большим основанием на верхней горизонтальной перегородке 2 так, что вертикальные трубы 41 располагаются внутри коллектора 25, позволяет изолировать высокотемпературную смесь паров из нижней секции от низкотемпературных паров растворителя из средней секции и вводить во внутритрубное пространство вертикальных труб 41 теплообменника экономайзера 38 паровую смесь при более высокой температуре и с гораздо более высокой удельной теплоемкостью по сравнению с прототипом. Это повышает интенсивность испарения растворителя с внешней поверхности вертикальных труб 41 в верхней секции по сравнению с прототипом приблизительно на 20% и способствует достижению поставленной цели.

Таким образом совокупность данных технических решений, повышает интенсивность дистилляции в верхней секции корпуса 1 по сравнению с прототипом более чем на 200%, то есть почти в три раза, что соответствует достижению поставленной цели.

Герметичное закрепление на козырьке с опорами и косынками 43 кожуха средней секции 44 и размещение в образовавшемся кольцеобразном зазоре между стенками корпуса 1 и кожуха 44 кольцеобразного теплообменника 46, состоящего из верхнего коллектора 47, снабженного пленкообразователями 49, нижнего коллектора 50, а также вертикальных труб 52 с торцевой и боковой врезкой, расположенных с зазором в отверстиях большой распределительной крышки 45 и обогреваемого глухим водяным паром, подаваемым в его внутритрубное пространство, а также установка внутри кожуха средней секции 44 на опорах с косынками козырька 43 коаксиально теплообменнику 46 кольцеобразного теплообменника 53, состоящего из куполообразного верхнего коллектора 54, снабженного спиралевидными пленкообразователями-завихрителями 56, цилиндрического нижнего коллектора 57, вертикальных труб 59 с торцевой врезкой, а также соединение патрубка отвода дистиллята 70, расположенного под нижним коллектором 50 в нижней части кольцеобразного зазора, и патрубка стабилизирующего вывод дистиллята 72, расположенного под козырьком с опорами и косынками 43, трубопроводом отвода-подачи дистиллята 91, снабженного насосом 92, с патрубком стабилизирующего ввода дистиллята 71 и с патрубком кольцеобразного устройства подачи дистиллята 66 с отверстиями, закрепленного на патрубке с раструбом 65, над центральным сектором сферической поверхности верхнего коллектора 54 ниже выходных отверстий патрубков 65, 68 и соединенного со сферической поверхностью верхнего коллектора 54, а так же расположение на кожухе 44 большой распределительной крышки 45 с отверстиями, в которых с зазором расположены вертикальные трубы 52, 59, паротрубопровод 24 с коллектором 25 и закреплены патрубки отвода паров растворителя 68, расположенные между трубами с боковой врезкой 52, патрубок с раструбом 65, цилиндрическая обечайка 69, а так же герметичное закрепление верхних торцов сливных трубопроводов 60 в отверстиях верхней горизонтальной перегородке 2 и расположение нижних частей сливных трубопроводов 60 с равномерно расположенными по окружности между пленкообразователями 49 отверстиями ниже верхнего края цилиндрической обечайки 69, верхних торцов патрубка с раструбом 65 и патрубков 68 для отвода паров растворителя из межтрубного пространства кольцеобразного теплообменника 46, а так же расположение под отверстиями большой распределительной крышки 45, в которых расположены вертикальные трубы 52, 59 устройств стабилизации пленок, каждое из которых включает распределительные воронки 61 и пленкообразователи - стабилизаторы 62, соединенные верхними краями верхних витков с наименьшим шагом, перекрывающих друг друга с зазором, с боковой поверхностью распределительных воронок 61, а нижними краями закрепленные с зазором на наружной боковой поверхности вертикальных труб 52 в совокупности обеспечивает непрерывность режима кипения практически на всей поверхности теплообмена, что повышает интенсивность испарения растворителя в средней секции по сравнению с прототипом приблизительно на 50%, повышает устойчивость интенсификации дистилляции и состава мисцеллы, выводящейся из средней секции через погружной патрубок 73 в пароэжекторные форсунки 82. Это происходит как за счет замены в пространстве средней секции тарельчатых форсунок прототипа с их неэффективным тепло и массообменном в коаксиальных пленках на трубчатый теплообменник 46, повышающий удельную поверхность теплообмена средней секции и обеспечивающий интенсивное выпаривание растворителя в пленках на всей внешней поверхности вертикальных труб 52 с торцевой и боковой врезкой и в слое, а также за счет разделения потока паров растворителя средней секции, выводимых из корпуса 1 через патрубок 5 от потока мисцеллы из верхней секции, самотеком направляемой из верхней секции по трубопроводу с отверстиями 60, предотвращая конденсацию паров растворителя средней секции с более высокой температурой в мисцелле из верхней секции, имеющей более низкую температуру, а также обеспечивая равномерное распределение мисцеллы из верхней секции на поверхности верхнего коллектора 47, и от потока высокотемпературной смеси паров воды с небольшим количеством паров растворителя, подаваемой из нижней секции по паротрубопроводу 24 и коллектору 25 во внутритрубное пространство вертикальных труб 41, а так же за счет кипение мисцеллы в пленках и в слое на всей поверхности теплообмена вертикальных труб 52, 59 и коллекторов 50, 54 теплообменников 46,53.

Расположение в нижней секции коллектора барботажного пара с юбкой 78, на боковой поверхности которого ниже выходного отверстия закреплены каплеуловитель 86, а также устройства распределения мисцеллы, в котором пароэжекторные форсунки 82, установленные тангенциально соплами 84 вверх выше нижнего края коллектора барботажного пара с юбкой 78 и ниже козырька 74, соединяются с цилиндрическими коаксиальными перфорированными массообменными экранами 80 и отражательной стенкой 79, установленными с зазором на козырьке с подкладками и косынками 74, а также с конусообразной отражательной крышкой 81, закрепленной на стенке коллектора барботажного пара с юбкой 78, позволяет, во-первых, осуществлять одновременную работу пароэжекторных форсунок 82 устройства распределения фаз и барботера 76, а во-вторых, позволяет создать в нижней секции циркулирующий восходящий поток острого водяного пара, в котором витают мелкие капли масла. При этом по сравнению с прототипом объем паровой фазы смеси острого пара и капель мисцеллы в нижней секции повышается почти на 100%, следовательно, повышается поверхность раздела фаз, а также время контакта высокотемпературного водяного пара с каплями мисцеллы, что увеличивает интенсивность удаления растворителя по сравнению с прототипом не менее чем на 50%, а чистоту дистиллята после пароэжекторных форсунок - не менее чем на 20%. При этом чистота готового продукта после барботажа, осуществляемого барботером 76 одновременно с работой пароэжекторных форсунок, повышается не менее чем на 70%.

Соединение составного патрубка 40 кольцеобразного коллектора 39 паротрубопроводом смеси паров верхней секции 42 через патрубок ввода паровой смеси 13 с паровой рубашкой 12 верхней секции позволяет направлять высокотемпературную паровую смесь из нижней секции через внутреннее пространство вертикальных труб 41 в паровую рубашку 12 верхней секции. При этом поверхность теплообмена, осуществляемого за счет повторного использования тепловой энергии высокотемпературной смеси паров из нижней секции, по сравнению с прототипом увеличивается почти на 50%, а первичный глухой пар, используемый в прототипе для обогрева паровой рубашки верхней секции 12, вместо этого направляется в кольцеобразные теплообменники 26, 32, повышая энергоэффективность верхней секции одновременно с повышением интенсивности дистилляции, что способствует достижению поставленной цели.

Соединение паротрубопроводом 93 пространства нижнего коллектора 28 кольцеобразного теплообменника 26, расположенного в зазоре верхней секции корпуса аппарата 1, и нижнего коллектора 34 теплообменника 32, расположенного в кожухе верхней секции 22 с пространством паровой рубашки 15 средней секции корпуса аппарата 1, а так же объединение паротрубопроводом 94 пространства нижних коллекторов 50, 57 кольцеобразных теплообменников 46, 53 средней секции корпуса аппарата, обогреваемых первичным глухим паром, с пространством паровой рубашки 18 днища 19 корпуса 1 позволяет снизить по сравнению с прототипом расход первичного водяного пара на единицу произведенной продукции на 20-30%, что так же способствует достижению поставленной цели.

Таким образом в предлагаемом изобретении с учетом различного вклада каждой из секций корпуса аппарата в общий объем удаленного растворителя общая интенсивность испарения растворителя повышается по сравнению с прототипом почти на 70%, чистота готового продукта повышается на 50%, а расход первичного водяного пара снижается почти на 30% при обеспечении устойчивости качества готового продукта к колебанию состава исходного сырья.

Расшифровка позиций графического изображения (чертежа)

1 Корпус

2 Верхняя горизонтальная перегородка с отверстиями

3 Нижняя горизонтальная перегородка с отверстиями

4 Патрубки ввода исходной смеси

5 Патрубок отвода паров растворителя из средней секции

6 Патрубок отвода готового продукта

7 Патрубок ввода конденсата из каплеуловителя

8 Цилиндрический каплеуловитель

9 Крышка корпуса

10 Патрубок отвода паров растворителя из цилиндрического каплеуловителя

11 Конденсатоотводчик

12 Паровая рубашка верхней секции

13 Патрубок ввода паровой смеси в паровую рубашку верхней секции

14 Патрубок отвода конденсата из паровой рубашки верхней секции

15 Паровая рубашка средней секции

16 Патрубок ввода конденсата в паровую рубашку средней секции

17 Патрубок отвода конденсата из паровой рубашки средней секции

18 Паровая рубашка днища

19 Днище корпуса

20 Патрубок ввода конденсата в паровую рубашку днища

21 Патрубок отвода конденсата из паровой рубашки днища

22 Кожух верхней секции

23 Малая распределительная крышка верхней секции

24 Отводной паротрубопровод из нижней секции в верхнюю

25 Конический коллектор паротрубопровода из нижней секции в верхнюю

26 Большой теплообменник верхней секции

27 Верхний коллектор большого теплообменника верхней секции

28 Нижний коллектор большого теплообменника верхней секции

29 Патрубок ввода пара в верхний коллектор большого теплообменника верхней секции

30 Патрубок отвода пара из нижнего коллектора большого теплообменника верхней секции