Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к схемам управления топливоподкачивающим насосом двигателя внутреннего сгорания, которые заключаются в периодической подаче в топливоподкачивающий насос импульсов тока, исходя из ряда предварительно заданных параметров.

Уровень техники

Некоторые двигательные системы транспортных средств, в которых используется непосредственный впрыск топлива в цилиндры, имеют в своем составе систему подачи топлива, содержащую несколько топливных насосов для обеспечения надлежащего давления топлива на топливных форсунках. Топливная система такого типа - система непосредственного впрыска бензина (НВБ) - используется в целях увеличения коэффициента полезного действия (выхода по мощности), и диапазона, в котором топливо можно подавать в цилиндр. Топливным форсункам НВБ может требоваться высокое давление топлива для впрыска, чтобы создать усиленную пульверизацию топлива для более эффективного его горения. В качестве примера, в системе НВБ может использоваться электрический насос низкого давления (т.е. топливоподкачивающий насос) и механический насос высокого давления (т.е. насос непосредственного впрыска), которые соединены последовательно друг с другом между топливным баком и топливными форсунками вдоль топливного канала. Во многих случаях применения НВБ топливоподкачивающий насос может вначале нагнетать топливо из топливного бака в топливный канал, соединяющий топливоподкачивающий насос с топливным насосом непосредственного впрыска, а топливный насос высокого давления (топливный насос непосредственного впрыска) может быть использован для дальнейшего увеличения давления топлива, подаваемого в топливные форсунки. Существуют различные алгоритмы управления для приведения в действие насосов низкого и высокого давления, чтобы обеспечить эффективную работу топливной системы и двигателя.

Согласно одному способу управления топливоподкачивающим насосом, раскрытому в патенте США 7640916, напряжение (и ток), подаваемые на топливоподкачивающий насос, могут иметь непрерывную или импульсную форму в зависимости от ряда параметров. В число указанных параметров входит объем топлива в аккумуляторе, расположенном между подкачивающим насосом и насосом непосредственного впрыска, частота вращения вала двигателя (обороты двигателя) и нагрузка двигателя, а также количество топлива, подаваемого в двигатель. Согласно одному примеру управляющей схемы, на топливоподкачивающий насос подают питание, если КПД (или производительность) топливного насоса непосредственного впрыска уменьшается ниже некоторого порога. В данном примере подачу энергии на подкачивающий насос можно прекращать, когда давление подкачивающего насоса увеличивается и указанный насос создает давление в аккумуляторе, расположенном после подкачивающего насоса. Согласно другому варианту осуществления, КПД подкачивающего насоса используют для определения момента включения подкачивающего насоса. Если КПД подкачивающего насоса уменьшается, то на входе насоса могут образовываться пары топлива, так что для увеличения КПД насоса форсунок необходимо увеличить давление подкачивающего насоса.

Однако, авторами настоящего изобретения были выявлены потенциальные проблемы, связанные с подходом, раскрытым в патенте США 7640916. Во-первых, непрерывная подача питания на подкачивающий насос в виде импульса напряжения (и тока) до тех пор, пока не будет достигнуто пороговое давление, или до тех пор, пока не вырастет давление подкачивающего насоса, может быть не самым энергосберегающим алгоритмом управления, чтобы на нем основывать импульсное питание насоса. Как будет более подробно рассмотрено ниже, подача питания на топливоподкачивающий насос в течение предопределенного периода времени может быть более выгодной стратегией для энергосберегающей работы насоса. К тому же управляющая схема для подкачивающего насоса зависит от датчиков, таких как датчик давления, чтобы определять, когда прекращать подачу напряжения на подкачивающий насос (в результате чего импульс напряжения имеет переменную длительность). В сущности, для обеспечения надежной работы топливоподкачивающего насоса может потребоваться непрерывная и сравнительно точная обратная связь. Управляющие схемы, которые не требуют обратной связи (т.е. схемы с разомкнутым контуром обратной связи), могут быть более выгодными для надежной работы насоса в определенных топливных системах.

Раскрытие изобретения

Согласно одному примеру, вышеуказанные проблемы могут быть по меньшей мере частично решены посредством способа, содержащего этапы, на которых: приводят топливоподкачивающий насос в действие в режиме импульсного питания на дискретный промежуток времени только при обнаружении факта удаления порогового объема топлива посредством топливного насоса непосредственного впрыска, расположенного после топливоподкачивающего насоса; и переключают топливоподкачивающий насос в режим непрерывного питания при обнаружении давления паров на входе топливного насоса непосредственного впрыска. Таким образом, по сравнению с работой только в режиме непрерывного питания работа в режиме импульсного питания может обеспечить энергосбережение. Кроме того, за счет переключения между двумя указанными режимами питания может быть обеспечена надежная работа топливоподкачивающего насоса, причем при обнаружении паров включают непрерывный режим, тем самым позволяя насосу работать и смягчать последствия появления паров топлива.

Согласно некоторым вариантам осуществления настоящего изобретения, алгоритм управления топливоподкачивающим насосом может быть альтернативно реализован не посредством определения порогового объема топлива, прокачанного через топливный насос непосредственного впрыска, а посредством определения порогового объема впрыснутого топлива. Кроме того, для непрерывной работы топливоподкачивающего насоса до тех пор, пока больше не будет обнаруживаться присутствие паров, в качестве альтернативы при обнаружении паров можно подать импульс установленной длительности, и непрерывно повторять указанный импульс, пока обнаруживается присутствие паров. В сущности, данный способ может заключаться в управлении топливоподкачивающим насосом преимущественно по схеме импульсного питания без обратной связи, то есть в обеспечении управляющей схемы с минимальным энергопотреблением для топливоподкачивающего насоса, в основе которой положен алгоритм, в соответствии с которым подают питание на топливоподкачивающий насос, если обнаруживается парообразование на входе топливного насоса непосредственного впрыска.

Следует понимать, что содержащиеся в данном разделе сведения приведены с целью ознакомления в упрощенной форме с некоторыми идеями, которые далее подробно рассмотрены в описании. Данный раздел не предназначен для формулирования ключевых или существенных признаков заявленного изобретения, объем которого изложен в пунктах формулы изобретения. Более того, заявленное изобретение не ограничено вариантами осуществления, которые решают проблемы недостатков, упомянутых выше или в любом другом разделе данного описания.

Краткое описание чертежей

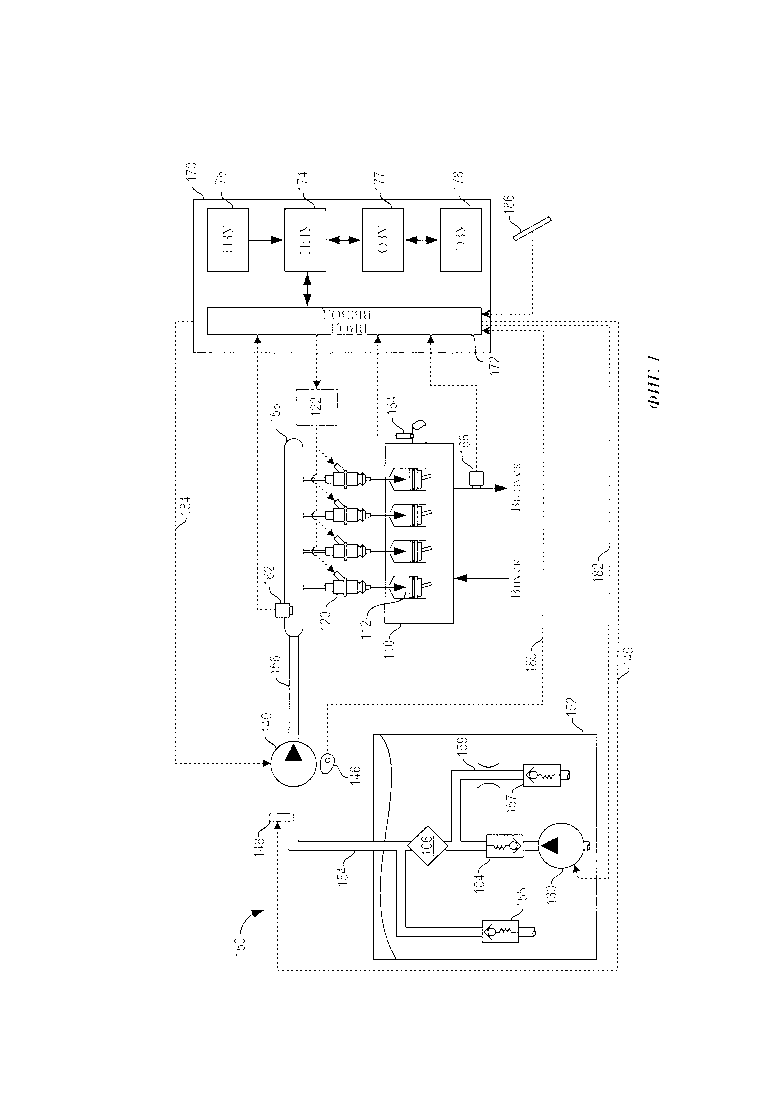

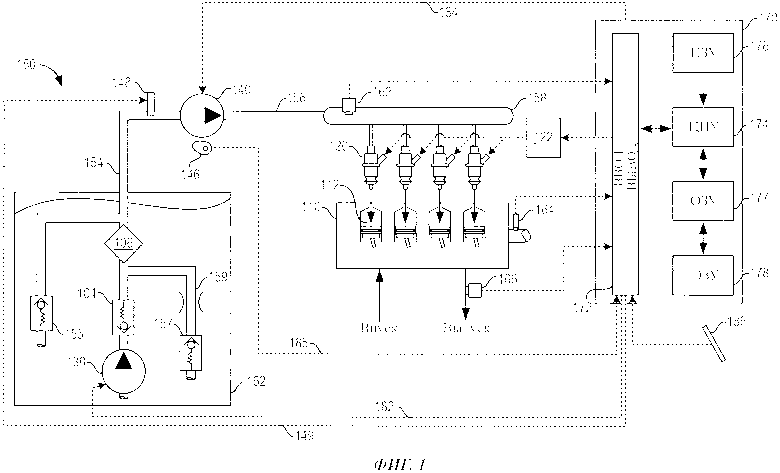

На фиг. 1 изображена упрощенная схема приведенной в качестве примера топливной системы, связанной с двигателем.

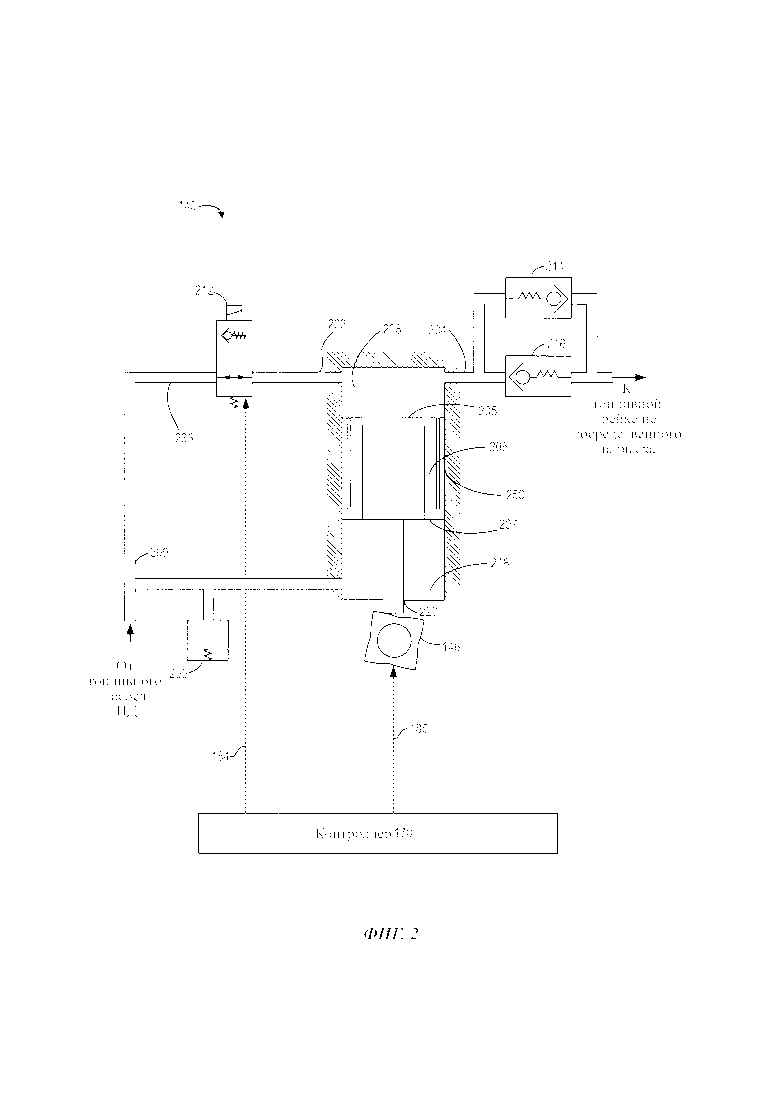

На фиг. 2 изображены топливный насос непосредственного впрыска и связанные с ним компоненты, входящие в состав топливной системы с фиг.1.

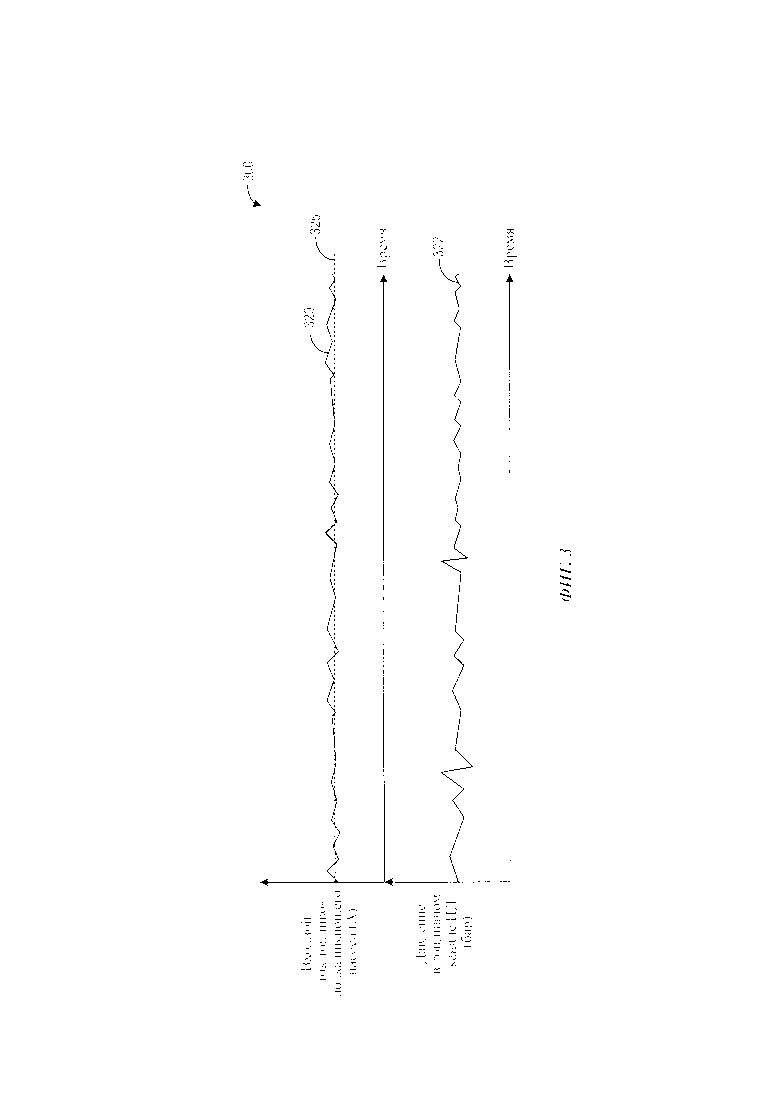

На фиг. 3 изображено графическое сравнение различных режимов работы топливоподкачивающего насоса.

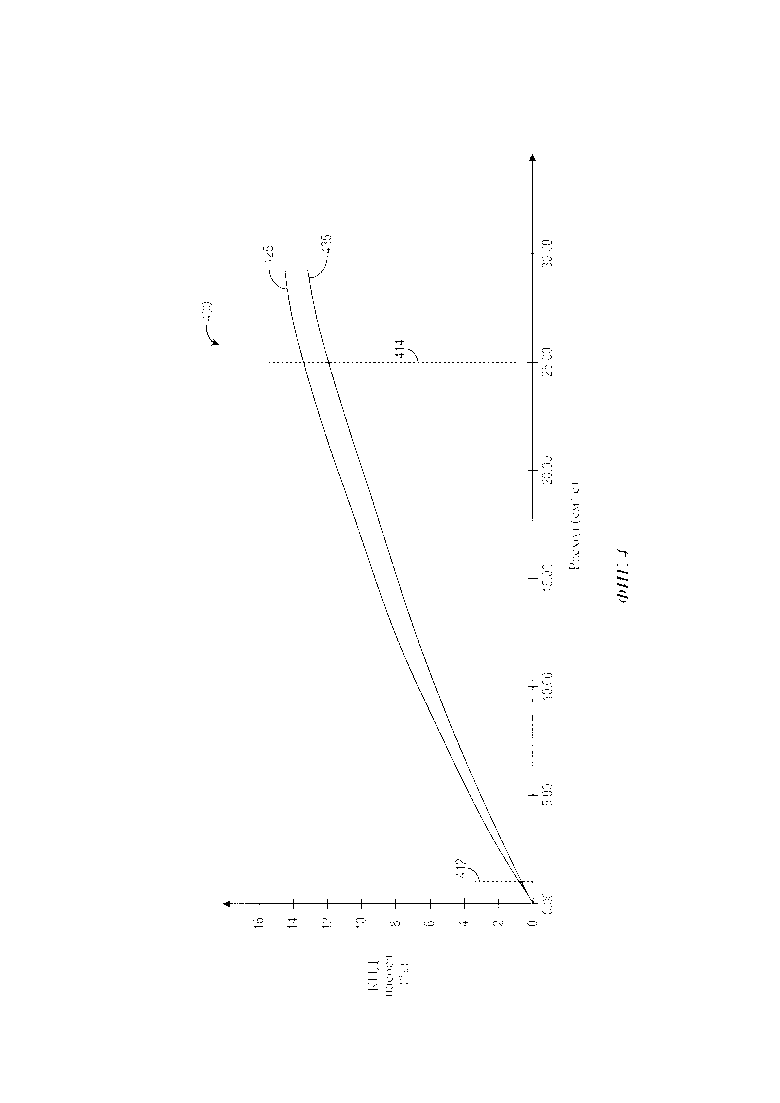

На фиг. 4 изображено изменение КПД топливоподкачивающего насоса при увеличении расхода через насос для разных давлений.

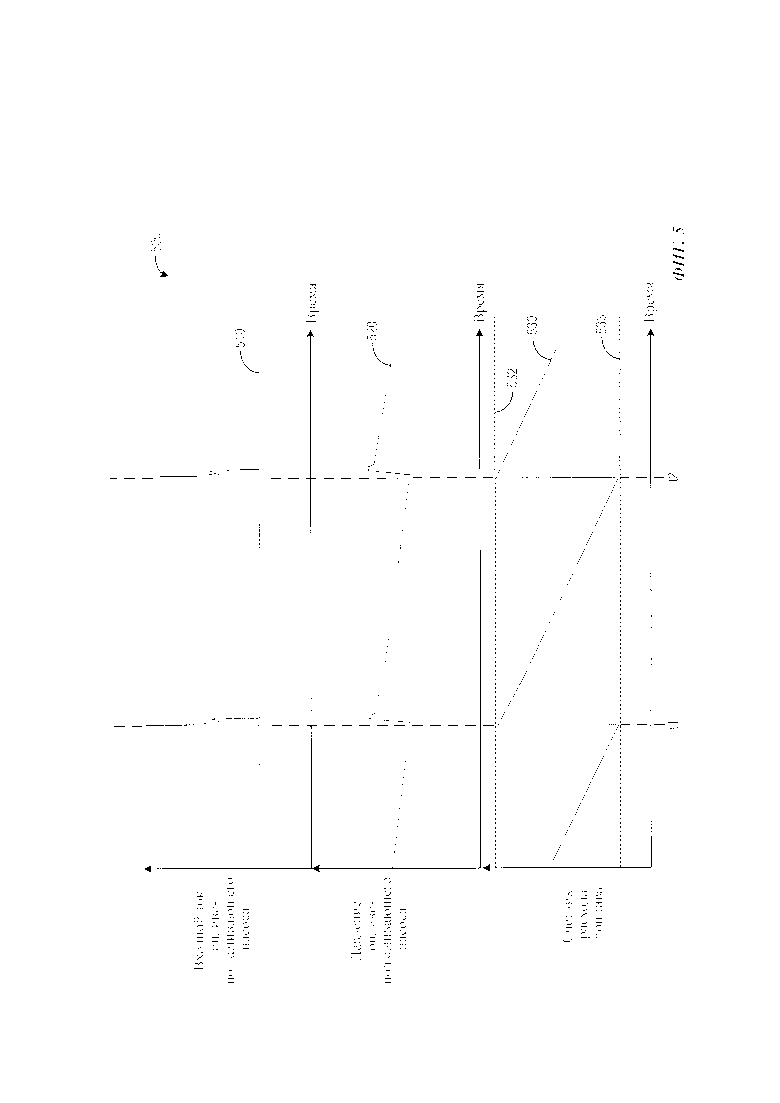

На фиг. 5 изображен пример режима импульсного питания топливоподкачивающего насоса.

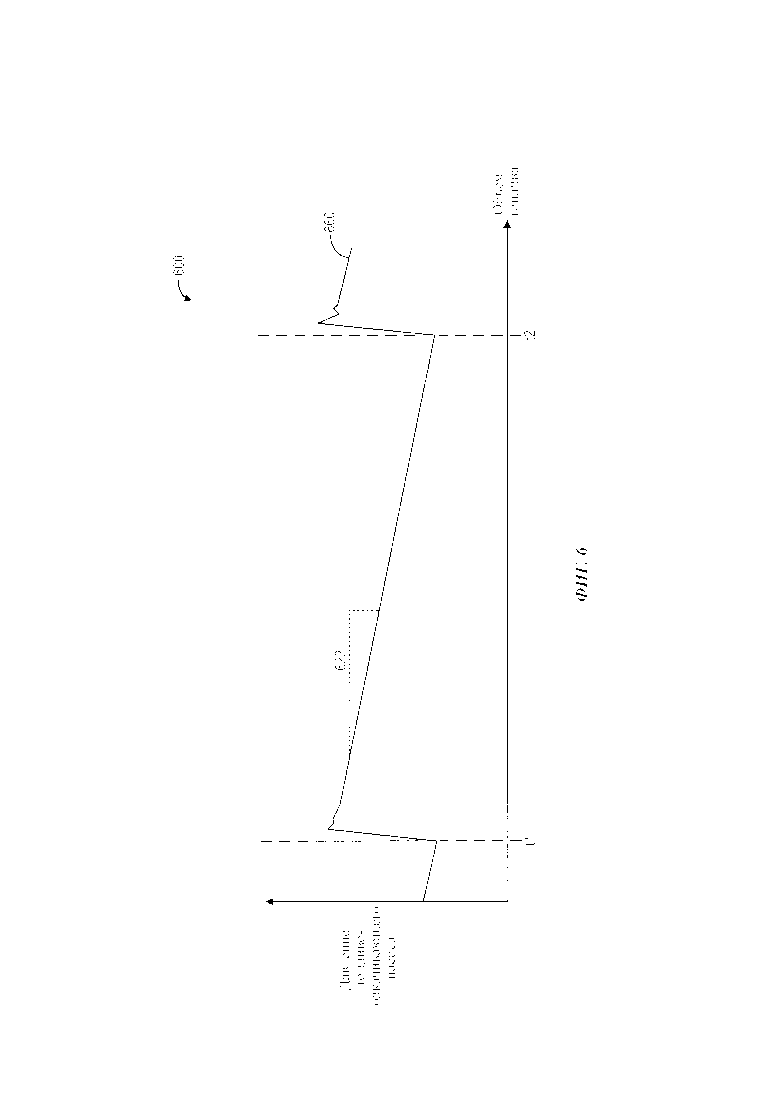

На фиг. 6 изображен еще один пример импульсного питания топливоподкачивающего насоса.

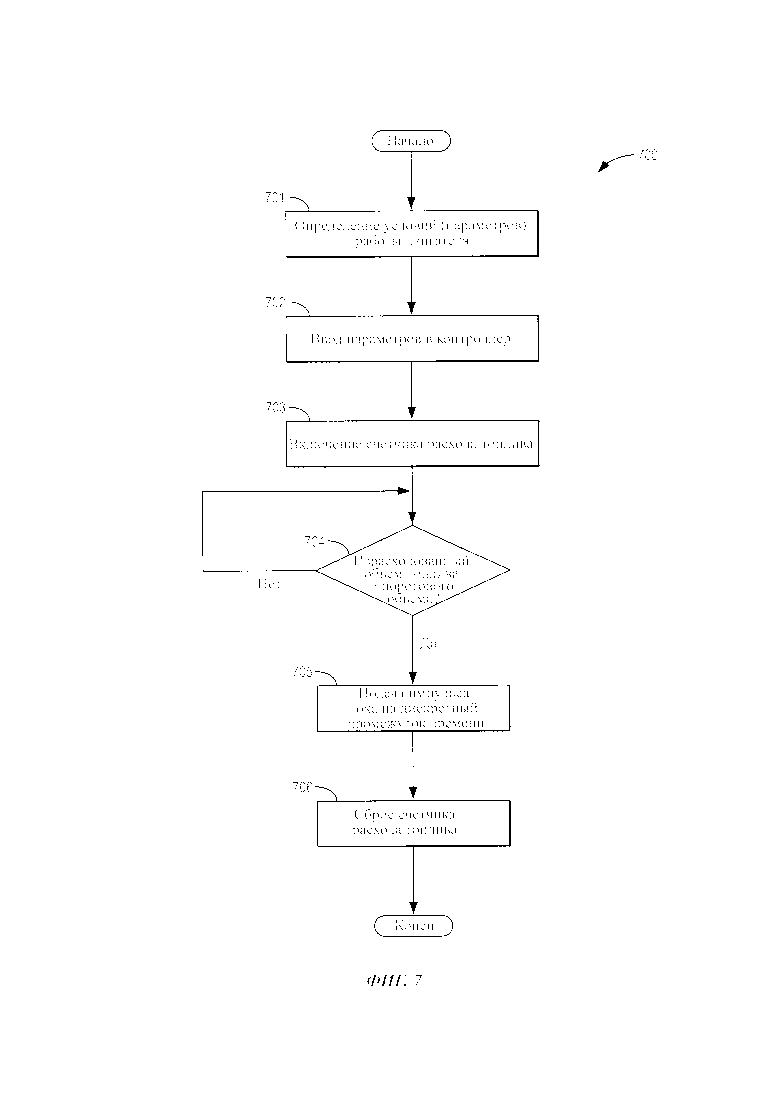

На фиг. 7 изображена блок-схема способа управления топливоподкачивающим насосом в соответствии с режимом импульсного питания.

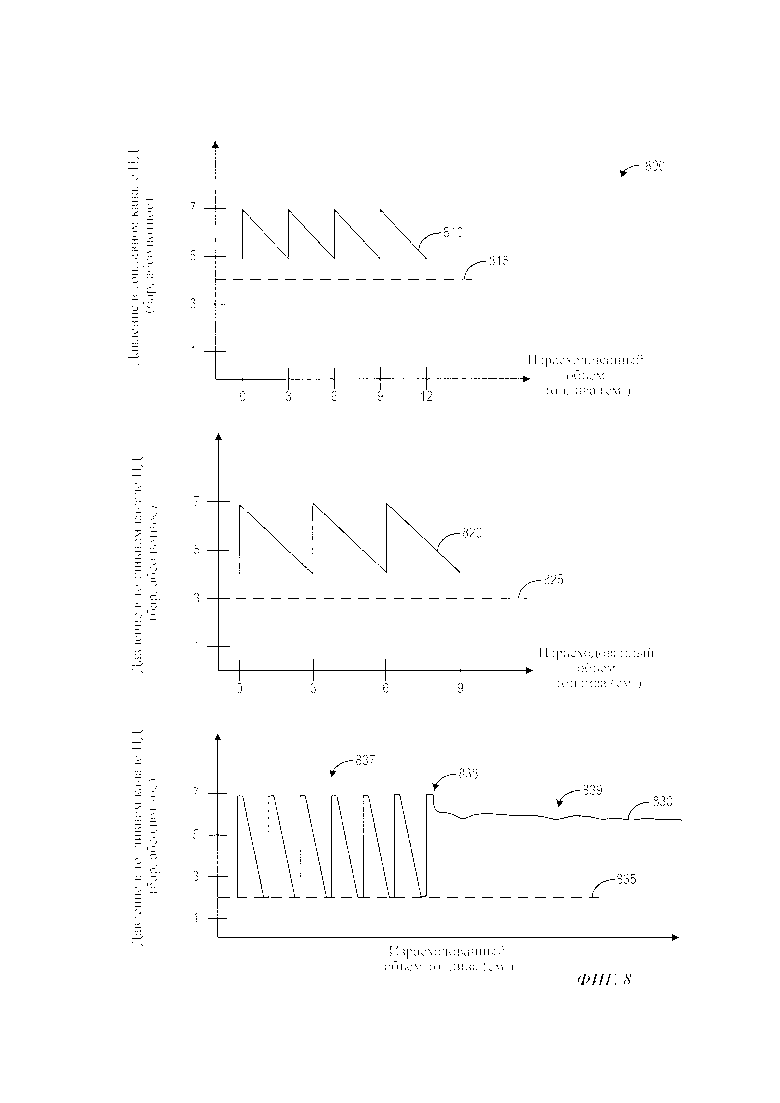

На фиг. 8 представлены несколько графиков, изображающих работу топливоподкачивающего насоса в различных ситуациях.

Осуществление изобретения

Нижеследующее подробное описание дает информацию, касающуюся топливного подкачивающего насоса, связанных с ним топливной и двигательной систем, и нескольких алгоритмов управления подачей питания на топливоподкачивающий насос, чтобы нагнетать топливо в топливной системе. На фиг. 1 изображена упрощенная схема примера топливной системы непосредственного впрыска и двигателя, а на фиг. 2 подробно изображен топливный насос непосредственного впрыска, показанный на фиг. 1, и связанные с ним компоненты. На фиг. 3 для сравнения приведены графики для двух различных схем управления подачей тока в топливный подкачивающий насос, на фиг. 4 показано как изменяется КПД топливоподкачивающего насоса при изменении величины расхода топлива через насос. На фиг. 5 иллюстрирован способ управления топливоподкачивающим насосом в соответствии с режимом импульсного питания, а на фиг. 6 изображен другой вариант осуществления режима импульсного питания. На фиг. 7 изображена блок-схема способа управления топливоподкачивающим насосом в соответствии с режимом импульсного питания. Наконец, на фиг. 8 изображены несколько графиков примеров работы топливоподкачивающего насоса.

Что касается терминологии, используемой на протяжении данного подробного описания, то топливный насос, создающий более высокое давление, или топливный насос непосредственного впрыска, который нагнетает топливо в топливные форсунки, соединенные с топливной рейкой непосредственного впрыска, может именоваться насосом высокого давления (ВД) или насосом непосредственного впрыска (НВ). Аналогично, топливный насос, создающий более низкое давление, (нагнетающий топливо при давлениях в общем более низких, чем насос НВ), или топливоподкачивающий насос (подкачивающий насос), который забирает топливо из топливных баков и нагнетает его к насосу НВ, может именоваться насосом низкого давления (НД). Электромагнитный сливной клапан, на который можно подавать электрическое питание для обеспечения возможности работы обратного клапана и с которого можно снимать электрическое питание, чтобы открывать (или наоборот), наряду с другими терминами может также именоваться регулятором объема топлива, электромагнитным клапаном и цифровым впускным клапаном.

На фиг. 1 изображена топливная система 150 непосредственного впрыска, связанная с двигателем 110 внутреннего сгорания, который может быть выполнен как часть двигательной установки транспортного средства. Двигатель 110 внутреннего сгорания может содержать ряд 112 камер сгорания или цилиндров. Топливо можно подавать напрямую в цилиндры 112 через форсунки 120 непосредственного впрыска. Как схематически показано стрелками на фиг. 1, двигатель 110 также может на впуске принимать воздух, а на выпуске высвобождать продукты сгорания топлива. Для простоты впускная и выпускная системы на фиг. 1 не показаны. Двигатель 110 может представлять собой ДВС подходящего типа, включая бензиновый или дизельный двигатель. Согласно другим вариантам осуществления, сжигаемое в двигателе топливо может представлять собой другие отдельные типы топлива или смесь различных типов топлива.

Топливо может быть подано в двигатель 110 через форсунки 120 посредством топливной системы 150 непосредственного впрыска. В данном конкретном примере топливная система 150 содержит топливный бак 152 для хранения топлива в автомобиле, топливный насос 130 низкого давления (например, топливоподкачивающий насос), топливный насос 140 высокого давления или топливный насос НВ, топливную рейку 158 и различные топливные каналы 154 и 156. В примере, изображенном на фиг. 1, через топливный канал 154 топливо от насоса 130 НД поступает к насосу 140 НВ, а через топливный канал 156 топливо от насоса 140 НВ поступает к топливной рейке 158. В силу расположения указанных топливных каналов, канал 154 можно называть топливным каналом низкого давления (НД), а канал 156 можно называть топливным каналом высокого давления (ВД). В сущности, топливо в канале 156 может подвергаться большему сжатию, чем топливо в канале 154. Согласно некоторым примерам, топливная система 150 может включать в себя более одного топливного бака, а также дополнительные каналы, клапаны и другие устройства для обеспечения дополнительной функциональности топливной системы 150 непосредственного впрыска.

В представленном на фиг. 1 примере топливная рейка 158 может распределять топливо в каждую из множества топливных форсунок 120 непосредственного впрыска. Каждая форсунка из указанного множества топливных форсунок 120 может быть расположена на соответствующем цилиндре 112 двигателя 110, так чтобы при работе топливных форсунок 120 производился непосредственный впрыск топлива в каждый соответствующий цилиндр 112. В ином варианте (или в дополнение к указанным) двигатель 110 может содержать топливные форсунки, расположенные у или вблизи отверстия впускного канала каждого цилиндра, так что при работе топливных форсунок ввод топлива осуществляется посредством всасываемого воздуха в одно или более впускных отверстий каждого цилиндра. Такая схема топливных форсунок может быть частью системы впрыска топлива во впускной канал, которая может быть включена в топливную систему 150. В рассматриваемом варианте осуществления двигатель 110 содержит четыре цилиндра, которые питаются топливом только путем непосредственного впрыска. Однако, следует понимать, что двигатель может содержать другое число цилиндров, а также сочетание обеих систем ввода топлива -непосредственного впрыска и впрыска во впускной канал.

Топливный насос 130 НД может быть приведен в действие посредством контроллера 170 с целью подачи топлива к насосу 140 НВ через топливный канал 154 НД. Топливный насос 130 НД может иметь такую конструкцию, что его можно называть топливоподкачивающим насосом. Согласно одному примеру, топливный насос 130 НД может включать в себя электрический мотор, при этом приращением давления на насосе и/или объемным расходом через насос можно управлять путем изменения электрического питания, подаваемого на мотор насоса, тем самым увеличивая или уменьшая скорость вращения мотора. Например, когда контроллер 170 уменьшает электрическое питание, подаваемое на насос 130 НД, величина объемного расхода и/или приращение давления на насосе могут быть уменьшены. С другой стороны, величина объемного расхода и/или приращение давления на насосе могут быть увеличены путем увеличения мощности питания, подаваемой на насос 130. Согласно одному примеру, электрическое питание, подаваемое на мотор насоса НД, может быть получено от генератора переменного тока или другого устройства (не показано) автомобиля, которое накапливает электрическую энергию, в соответствии с чем управляющая система, построенная на контроллере 170, может управлять электрической нагрузкой, которая используется для питания насоса НД. Таким образом, изменяя напряжение и/или ток, подаваемые на топливный насос 130 НД, как показывает линия 182, контроллер 170 может регулировать величину расхода и давление топлива, подаваемого на насос 140 НВ, а в конечном счете - на топливную рейку 158. Работа топливного насоса 130 НД будет рассмотрена более подробно ниже с привлечением фиг. 3-8.

Топливный насос 130 НД может находиться в жидкостном сообщении с обратным клапаном 104, который может обеспечивать доставку топлива и поддерживать давление в топливной магистрали. Фильтр 106 может находиться в жидкостном сообщении с выходом обратного клапана 104 через канал 154 НД. Фильтр 106 может удалять мелкие примеси, которые могут содержаться в топливе, и которые потенциально могли бы повреждать компоненты топливной системы. Когда обратный клапан 104 расположен перед (по ходу движения топлива) фильтром 106, согласованность канала 154 НД может быть улучшена, поскольку фильтр может быть физически большим по объему. Кроме того, клапан 155 сброса давления содержит механизм на основе пружины и шарика, устанавливаемый на на седло и герметично закупоривающий канал при определенном перепаде давления, чтобы стравливать топливо для ограничения давления топлива в канале 154. Дроссельный обратный клапан 157 может быть установлен последовательно с дроссельным отверстием 159, чтобы дать возможность воздуху и/или парам топлива покидать топливоподкачивающий насос 130. Как видно из фиг. 1, обратный клапан 104 ориентирован так, чтобы обратное течение топлива из насоса 140 НВ к насосу 130 НД было существенным образом уменьшено (т.е. исключено). Согласно некоторым вариантам осуществления, топливная система 150 может содержать ряд обратных клапанов, находящихся в жидкостном сообщении с топливным насосом 130 НД, чтобы еще сильнее препятствовать утечке топлива в обратном направлении в область перед клапанами. В данном контексте, термин «обратное течение» относится к потоку топлива от топливной рейки 158 в направлении насоса 130 НД, в то время как термин «прямое течение» относится к номинальному направлению потока топлива от насоса НД к топливной рейке.

Затем топливо может доставляться от обратного клапана 104 к топливному насосу 140 ВД (например, к топливному насосу НВ). Насос 140 НВ может увеличивать давление топлива, полученного от обратного клапана 104, от первого уровня давления, создаваемого топливным насосом 130 НД, до второго уровня давления, который выше первого уровня. Насос 140 НВ может подавать топливо высокого давления к топливной рейке 158 по топливной магистрали 156 высокого давления. Регулирование работы насоса 140 НВ может осуществляться исходя из условий работы транспортного средства, чтобы обеспечить более эффективную работу топливной системы и двигателя. Компоненты насоса 140 НВ будут рассмотрены более подробно ниже со ссылкой на фиг. 2.

Управление насосом 140 НВ может осуществлять контроллер 170 с тем, чтобы подавать топливо в топливную рейку 158 по топливному каналу 156 ВД. Согласно одному не имеющему ограничительного характера примеру, в насосе 140 НВ может использоваться клапан управления расходом, электромагнитный «сливной клапан» (СК) или регулятор объема топлива (РОТ), чтобы дать возможность управляющей системе изменять эффективную объемную производительность насоса для каждого хода насоса. Сливной клапан, который более подробно будет рассмотрен с привлечением фиг. 2, может представлять собой отдельное устройство или может быть частью насоса 140 НВ (например, встроен в него). В отличие от топливного насоса 130 НД (или топливоподкачивающего насоса), который приводится в движение от электрического мотора, насос 140 НВ может приводиться в движение механически от двигателя 110. Поршень насоса 140 НВ может получать механическую энергию от коленчатого вала или распредвала двигателя через кулачок 146. Таким образом, насос 140 НВ может приводиться в действие в соответствии с принципом кулачкового одноцилиндрового насоса. Кроме того, угловое положение кулачка 146 можно измерять (т.е. определять) посредством датчика, который расположен вблизи кулачка 146 и связан с контроллером 170 через соединение 185. В частности, датчик может измерять угол кулачка 146 в градусах в интервале от 0 до 360° согласно круговому движению кулачка 146. Хотя на фиг. 1 кулачок 146 изображен снаружи насоса 140 НВ, следует понимать, что кулачок 146 может быть включен в систему насоса 140 НВ.

Как показано на фиг. 1, топливный датчик 148 расположен после топливоподкачивающего насоса 130. Топливный датчик 148 может измерять состав топлива и может работать на принципе измерения электрической емкости топлива или числа молей диэлектрической жидкости внутри контролируемого объема. Например, на основе данных электрической емкости топлива может быть определено количество этанола (например, жидкого этанола) в топливе (например, когда используется спиртовая топливная смесь). Топливный датчик 148 может быть соединен с контроллером 170 через соединение 149 и может быть использован для определения уровня испарения топлива, так как пары топлива имеют меньшее число молей внутри контролируемого объема, чеем само топливо в жидком состоянии. В целом, факт испарения топлива может быть обнаружен при уменьшении электрической емкости топлива. Согласно некоторым управляющим схемам, Топливный датчик 148 может быть использован для определения уровня испарения топлива так, чтобы контроллер 170 мог регулировать давление топливоподкачивающего насоса с целью уменьшения испарения топлива внутри топливоподкачивающего насоса 130. Хотя на фиг. 1 и не показано, но в канале 154 НД между подкачивающим насосом 130 и насосом 140 НВ может быть расположен датчик давления топлива. В этом положении указанный датчик можно называть датчиком давления подкачивающего насоса или датчиком низкого давления.

Кроме того, согласно некоторым примерам, насос 140 НВ может работать в качестве топливного датчика 148, чтобы определять уровень испарения топлива. Например, поршнецилиндровая пара насоса 140 НВ образует конденсатор, заполненный жидкостью. Как таковая, поршнецилиндровая пара позволяет насосу 140 НВ служить в качестве емкостного элемента датчика состава топлива. Согласно некоторым примерам, поршнецилиндровая пара насоса 140 НВ может быть самым опасным местом в системе - таким местом, где в первую очередь образуются пары топлива. Согласно такому примеру, насос 140 НВ может быть использован в качестве датчика для обнаружения образования паров топлива, так как образование паров топлива может происходить в поршнецилиндровой паре прежде, чем оно происходит где-либо еще в системе. В рамках идеи настоящего изобретения могут быть возможны и другие конструкции топливных датчиков.

Как показано на фиг. 1, топливная рейка 158 содержит датчик 162 давления для обеспечения контроллера 170 данными о давлении в топливной рейке. Датчик 164 оборотов двигателя может быть использован для обеспечения контроллера 170 данными о частоте вращения вала двигателя. Информация об оборотах двигателя может быть использована для определения скорости работы насоса 140 НВ, поскольку насос 140 механически приводится в движение двигателем 110, например, через коленчатый вал или распредвал. Датчик 166 выхлопных газов может быть использован для обеспечения контроллера 170 данными о составе выхлопных газов. Согласно одному примеру, датчик 166 выхлопных газов может представлять собой лямбда-зонд (универсальный датчик содержания кислорода в отработавших газах). Датчик 166 выхлопных газов может быть использован контроллером 170 в качестве устройства обратной связи для регулирования количества топлива, доставляемого к двигателю 110 посредством форсунок 120. Таким образом, контроллер 170 может поддерживать воздушно-топливное отношение горючей смеси, подаваемой в двигатель, на заданном значении.

Кроме того, контроллер 170 может принимать прочие сигналы параметров двигателя/отработавшего газа от других датчиков двигателя, такие как: сигнал температуры хладагента двигателя, сигнал оборотов двигателя, сигнал положения дроссельной заслонки, сигнал абсолютного давления в коллекторе, сигнал температуры устройства снижения токсичности выбросов и т.п. И еще, контроллер 170 может обеспечивать управление с обратной связью на основе сигналов, получаемых от топливного датчика 148, датчика 162 давления, датчика 164 оборотов двигателя, а также сигналов от других датчиков. Например, контроллер 170 может посылать сигналы для регулирования уровня тока, скорости изменения тока, длительности импульса электромагнитного клапана насоса 140 НВ, и аналогичные сигналы по соединению 184 в целях регулирования работы насоса 140 НВ. Также, контроллер 170 может посылать сигналы для регулирования заданного давления топлива для регулятора давления топлива и/или количества впрыскиваемого топлива и/или фазы впрыска топлива в зависимости от сигналов от топливного датчика 148, датчика 162 давления, датчика 164 оборотов двигателя и подобных сигналов. Повсюду в двигателе 110 и в топливной системе 150 могут быть расположены и другие датчики, не показанные на фиг. 1.

Контроллер 170 может индивидуально включать каждую из форсунок 120 через драйвер 122 впрыска топлива. Контроллер 170, драйвер 122 и другие подходящие контроллеры двигательной системы могут образовывать управляющую систему. Хотя показано, что драйвер 122 является внешним устройством для контроллера 170, согласно другим примерам, контроллер 170 может включать в себя драйвер 122, или контроллер может быть выполнен с возможностью обеспечения функционирования драйвера 122. Контроллер 170 в данном конкретном примере представляет собой электронный блок уаправления, содержащий одно или более устройств 172 ввода вывода, центральное процессорное устройство 174 (ЦПУ), постоянное запоминающее устройство 176 (ПЗУ), оперативное запоминающее устройство 177 (ОЗУ), и энергонезависимое запоминающее устройство 178 (ЭЗУ). В среду хранения ПЗУ 176 могут быть записаны машиночитаемые данные, представляющие собой неизменные инструкции, которые может исполнять процессор 174 для осуществления способов, которые описаны ниже, а также иных вариантов, возможность существования которых предполагается, но, которые конкретно не рассмотрены. Например, контроллер 170 может содержать записанные в память инструкции для реализации различных алгоритмов управления насосом 140 НВ и насосом 130 НД исходя из данных измерения нескольких условий работы, полученных от вышеупомянутых датчиков.

Как показано на фиг. 1, топливная система 150 непосредственного впрыска представляет собой безвозвратную систему подачи топлива, которая может быть как механической безвозвратной системой подачи топлива (МБСПТ), так и электрической безвозвратной системой подачи топлива (ЭБСПТ). В случае МБСПТ давлением в топливной рейке можно управлять посредством регулятора давления (клапана 155 сброса давления), расположенного в топливном баке 152. В случае ЭБСПТ на топливной рейке 158 может быть установлен датчик 162 давления для измерения давления в топливной рейке; однако, в рассматриваемой системе с разомкнутым контуром обратной связи датчику 162 давления отведена только диагностическая функция, и поэтому вопрос включения данного датчика давления в состав системы оставлен на усмотрение разработчика. Сигнал с датчика 162 давления может быть подан обратно в контроллер 170, который осуществляет управление драйвером 122, который изменяет напряжение на насосе 140 НВ в целях обеспечения надлежащего давления и величины расхода топлива в топливных форсунках.

Хотя на фиг. 1 это и не показано, в других примерах топливная система 150 непосредственного впрыска может содержать возвратную магистраль, посредством которой избыток топлива из двигателя возвращается через регулятор давления топлива в топливный бак. Регулятор давления топлива может быть соединен последовательно с возвратной магистралью, чтобы регулировать количество топлива, подаваемого в топливную рейку при заданном давлении. Чтобы регулировать давление топлива на заданном уровне, регулятор давления топлива может возвращать избыток топлива в топливный бак 152 по возвратной магистрали после того, как давление в топливной рейке достигнет заданного уровня. Следует понимать, что действие регулятора давления топлива можно регулировать в целях изменения заданного уровня давления топлива, чтобы приспосабливаться к условиям работы.

На фиг. 2 более подробно изображен насос 140 НВ, показанный на фиг. 1. Насос 140 НВ забирает топливо из канала 154 НД во время хода всасывания и через канал 156 ВД подает топливо в двигатель во время хода нагнетания. Насос 140 НВ содержит впускное отверстие 203 компрессионной камеры, которое находится в жидкостном сообщении с компрессионной камерой 208, топливо в которую может подаваться посредством топливного насоса 130 НД, как показано на фиг. 1. При прохождении топлива через топливный насос 140 НВ может осуществляться повышение давления топлива и его подача в топливную рейку 158 (и форсунки 120 НВ) через выпускной канал 204 насоса. В изображенном примере насос 140 НВ может представлять собой объемный насос с механическим приводом, который содержит поршень 206 со штоком 220, компрессионную камеру 208 и штоковую камеру 218. Канал, который соединяет штоковую камеру 218 с впускным каналом 299 насоса, может содержать аккумулятор 209, при этом указанный канал дает возможность топливу из штоковой камеры 218 снова поступать в магистраль низкого давления, охватывающую впускной канал 299. Аккумулятор 209 может поглощать топливо, возвращаемое из камеры 208 насоса обратно через клапан 212. У поршня 206 также имеется верхний торец 205 и нижний торец 207. Штоковая камера 218 и компрессионная камера 208 могут включать в себя полости, расположенные на противоположных торцах поршня насоса. Согласно одному примеру, контроллер 170 двигателя может быть выполнен с возможностью приведения в движение поршня 206 в насосе 140 НВ путем приведения в движение кулачка 146 за счет вращения коленчатого вала двигателя. Согласно одному примеру, кулачок 146 содержит четыре рабочих выступа и совершает один оборот на каждые два оборота коленчатого вала двигателя.

Впускной канал 299 насоса НВ дает возможность топливу двигаться к сливному клапану 212, расположенному по ходу канала 235. Сливной клапан 212 находится в жидкостном сообщении с топливным насосом 130 НД и с топливным насосом 140 ВД. Поршень 206 совершает возвратно-поступательное движение вверх и вниз внутри компрессионной камеры 208 во время хода нагнетания/подачи и хода всасывания. Насос 140 НВ совершает ход нагнетания/подачи, когда поршень 206 движется в направлении, при котором объем компрессионной камеры 208 уменьшается. С другой стороны, насос 140 НВ совершает ход всасывания, когда поршень 206 движется в направлении, при котором объем компрессионной камеры 208 увеличивается. После выпускного канала 204 компрессионной камеры 208 может быть присоединен выпускной обратный клапан 216 прямого течения. Выпускной обратный клапан 216 открывается, чтобы дать возможность топливу вытекать из выпускного канала 204 компрессионной камеры и поступать в топливную рейку 158 только, когда давление на выходе насоса 140 НВ (например, давление на выходе компрессионной камеры) выше давления в топливной рейке. При работе насоса 140 НВ давление топлива в компрессионной камере 208 может возрастать, и при достижении заданного значения давления топливо может проходить через выпускной клапан 216 в топливную рейку 158. Клапан 214 сброса давления может быть расположен так, чтобы ограничивать давление в топливной рейке 158 НВ. Клапан 214 может быть несимметричным для препятствования движению топлива к топливной рейке 158, при сохранении возможности топлива двигаться из топливной рейки 158 НВ в направлении выпускного канала 204 насоса, когда давление топлива в топливной рейке выше предустановленного значения (т.е. давление настройки клапана 214).

С впускным каналом 203 компрессионной камеры может быть соединен электромагнитный сливной клапан 212. Как говорилось выше, топливные насосы НВ или ВД, например насос 140, могут представлять собой поршневые насосы, которыми управляют, чтобы осуществлять сжатие части их максимального рабочего объема путем изменения фазы закрытия электромагнитного сливного клапана. В сущности, в зависимости от того, когда на сливной клапан 212 подается питание и когда питание с него снимается, в топливную рейку 158 НВ и форсунки 120 НВ может быть подано топливо во всем диапазоне долей перекачиваемого объема. В частности, контроллер 170 может посылать сигнал насосу, который может быть промодулирован, чтобы изменить рабочее состояние СК 212 (например, задать открытое состояние, закрытое состояние или функцию обратного клапана). Модуляция сигнала насоса может заключаться в изменении уровня тока, скорости нарастания тока, длительности импульса, рабочего цикла или другого параметра модуляции. Как говорилось выше, контроллер 170 может быть выполнен с возможностью регулирования расхода топлива через сливной клапан 212 путем подачи питания или снятия питания с электромагнита (в зависимости от конструкции электромагнитного клапана) синхронно с работой приводящего кулачка 146. Соответственно, электромагнитный сливной клапан 212 может быть приведен в действие в двух режимах. В первом режиме на электромагнитный сливной клапан 212 питание не подается (клапан деактивирован или выключен) и клапан находится в открытом состоянии, что позволяет топливу двигаться в обоих направлениях относительно обратного клапана, который входит в состав электромагнитного клапана 212. При этом режиме, нагнетания топлива в канал 156 не может происходить, поскольку через выключенный, открытый сливной клапан 212 нагнетание топлива осуществляется в обратном направлении, а не в направлении выпускного обратного клапана 216

С другой стороны, во втором режиме на сливной клапан 212 питание подано (клапан включен), и он переведен посредством контроллера 170 в закрытое состояние, так что жидкостное сообщение через клапан прервана, чтобы ограничить количество топлива, движущегося через электромагнитный сливной клапан 212 в обратном направлении (например, исключить такое течение вообще). Во втором режиме сливной клапан 212 может действовать в качестве обратного клапана, который позволяет топливу поступать в камеру 208 при достижении заданного перепада давления на клапане 212, но в сущности не дает топливу двигаться в обратном направлении из камеры 208 в канал 235. В зависимости от фазы подачи питания и снятия питания со сливного клапана 212 используется данная величина объема насоса, чтобы вытеснить данный объем топлива в топливную рейку 158, что позволяет сливному клапану 212 функционировать в качестве регулятора объема топлива. В сущности, фаза срабатывания электромагнитного клапана 212 может управлять эффективной объемной производительностью насоса. Контроллер 170, изображенный на фиг. 1, включен в фиг. 2 для управления электромагнитным сливным клапаном 212 через соединение 184. Кроме того, на фиг. 2 показано соединение 185 для измерения углового положения кулачка 146. В некоторых алгоритмах управления угловое положение (т.е. фаза) кулачка 146 может быть использовано для определения моментов времени открытия и закрытия сливного клапана 212.

В сущности, электромагнитный сливной клапан 212 может быть выполнен с возможностью регулирования массы (или объема) топлива, сжимаемого в топливном насосе НВ. Согласно одному примеру, контроллер 170 может регулировать момент закрытия электромагнитного сливного клапана, чтобы регулировать массу сжимаемого топлива. Например, позднее закрытие сливного клапана 212 может уменьшать массу топлива, засосанного в компрессионную камеру 208. Моменты времени закрытия и открытия электромагнитного сливного клапана могут быть координированы относительно фазы хода топливного насоса НВ.

При условиях, когда работа топливного насоса НВ не требуется, контроллер 170 может включать и выключать электромагнитный сливной клапан 212 для регулирования потока топлива и давления в компрессионной камере 208, поддерживая значение давления ниже давления в топливной рейке во время хода нагнетания (подачи). Управление насосом 140 НВ таким образом может быть отнесено к способам смазки без подачи топлива (СБПТ). При такой работе в режиме СБПТ, на ходе всасывания давление в компрессионной камере 208 изменяется до давления близкого к уровню давления топливоподкачивающего насоса 130 и ниже давления в топливной рейке. Вследствие этого, в конце хода нагнетания (подачи) давление насоса возрастает до близкого к давлению в топливной рейке. Если давление в компрессионной камере (давление насоса) остается ниже давления в топливной рейке, то в результате получается нулевая подача топлива. Когда давление в компрессионной камере оказывается немного ниже давления в топливной рейке, то достигается рабочая точка режима СБПТ. Другими словами, рабочая точка режима СБПТ это максимальное давление в компрессионной камере, которое обеспечивает нулевой расход топлива (т.е. практически никакого топлива не подается в топливную рейку 158). Смазка поверхности сопряжения «поршень-цилиндр» насоса НВ может происходить, когда давление в компрессионной камере 208 превышает давление в штоковой камере 218. Эта разница давлений может также способствовать смазке насоса, когда контроллер 170 выключает электромагнитный сливной клапан 212. Выключение сливного клапана 212 может также снижать шум, создаваемый клапаном 212. Другими словами, даже при том, что на электромагнитный клапан 212 подано питание, если выпускной обратный клапан 216 не открыт, то насос 140 может создавать меньше шума, чем во время действия других алгоритмов работы. Одним результатом такого способа регулирования является то, что поддерживаемое в топливной рейке давление зависит от того, когда на сливной клапан подано питание во время хода подачи топлива. Точнее, осуществляется регулирование давления топлива в компрессионной камере 208 во время хода нагнетания (подачи) топливного насоса 140 НВ. Таким образом, по меньшей мере во время хода нагнетания топливного насоса 140 НВ обеспечивается смазка указанного насоса. Когда насос НВ вступает в фазу хода всасывания, давление топлива в компрессионной камере может быть снижено; при этом все равно какой-то уровень смазывания может быть обеспечен, пока остается разность давлений.

В качестве примера, режим смазки без подачи топлива может быть задан, когда не требуется непосредственный впрыск топлива (т.е. по команде контроллера 170). Когда непосредственный впрыск прекращается, необходимо, чтобы давление в топливной рейке 158 оставалось близким к постоянному уровню. Как таковой, сливной клапан 212 может быть выключен и переведен в открытое состояние, чтобы топливо могло свободно поступать в компрессионную камеру и выходить из нее; и таким образом накачки топлива в топливную рейку 158 не происходит. Постоянное выключенное состояние сливного клапана соответствует 0% объема топлива, запертого поршнем, т.е. нулевому запертому объему или нулевому вытеснению. В то время как отсутствует компрессия топлива, смазка и охлаждение насоса НВ, как таковые, могут уменьшаться, что тем самым приводит к ухудшению характеристик насоса. Поэтому, в соответствии со способами СБПТ, подача питания на сливной клапан 212, чтобы накачивать небольшое количество топлива, когда непосредственный впрыск не требуется, может быть выгодной. В сущности, работа насоса 140 НВ может быть отрегулирована так, чтобы поддерживать давление на выходе насоса НВ на уровне или ниже давления в топливной рейке 158 НВ, чтобы тем самым заставить топливо проходить в область сопряжения «поршень-отверстие цилиндра» насоса НВ. Поддерживая выходное давление насоса НВ на уровне чуть ниже давления в топливной рейке, и не позволяя топливу выходить из выпускного отверстия насоса НВ, можно поддерживать смазку насоса НВ, уменьшая тем самым износ насоса. Такую работу можно в общем называть смазкой без подачи топлива (СБПТ).

Следует отметить, что изображенный на фиг. 2 насос НВ представлен в качестве иллюстративного упрощенного примера возможной конструкции насоса НВ. Компоненты, показанные на фиг. 2 могут быть исключены и/или заменены, в то время как дополнительные не показанные компоненты могут быть добавлены в насос 140, и при этом все равно будет сохранена способность насоса подавать топливо высокого давления в топливную рейку НВ. В частности, вышеописанные способы СБПТ могут быть осуществлены в различных конструкциях насоса 140 НВ, и могут не оказывать отрицательного влияния на нормальную работу насоса 140.

Различные приемы могут быть применены для управления подачей энергии питания на топливоподкачивающий насос 130 с фиг. 1, причем питание подается на указанный насос по соединению 182, как было рассмотрено ранее. Некоторые приемы оперируют уровнем питания на входе подкачивающего насоса, который выше уровня необходимого для предотвращения образования паров топлива на входе насоса НВ. Другими словами, некоторые приемы используют завышенное питание на входе подкачивающего насоса, чтобы обеспечить мощную и надежную работу подкачивающего насоса в определенном интервале условий работы двигателя, при этом желательно варьирование уровней работы подкачивающего насоса (т.е. варьирование уровней питания на входе). Приемам, в которых используется завышенное питание, может быть свойственно нежелательное, лишнее энергопотребление - плата за дополнительный расход топлива. Поскольку стандарты энергетической эффективности транспортных средств становятся все более жесткими, указанные приемы, в которых используется завышенное питание, могут оказаться нежелательными в современных транспортных средствах. С другой стороны, иные приемы оптимизируют уровень питания подкачивающего насоса путем снижения уровня питания. Эти приемы могут сбережение энергии делать более приоритетным, чем обеспечивать давление на входе насоса НВ, которое превышало бы давление паров топлива в наихудшем случае. Однако, указанные приемы, которые оптимизируют питание подкачивающего насоса, одновременно снижая потребление энергии, не могут надежно обеспечивать давление на входе насоса НВ, превышающее давление паров для всех условий работы двигателя, тем самым снижая надежность указанных методов. Различным алгоритмам работы свойственны различные преимущества и недостатки. В сущности, авторы настоящего изобретения признают тот факт, что требуется техническое решение, которое обеспечивает для подкачивающего насоса минимальную энергию питания, одновременно надежно обеспечивая давление топлива, превышающее текущее давление паров топлива. Посредством такого решения может быть увеличен срок службы подкачивающего насоса (за счет работы при питании с более низким средним уровнем), и одновременно может быть по существу исключено образование паров на входе насоса НВ.

В связи с этим предлагается способ управления топливоподкачивающим насосом, который заключается в периодической подаче электрического питания на подкачивающий насос в соответствии с несколькими режимами управления или алгоритмами. Другими словами, за счет подачи в топливоподкачивающий насос импульсов электрического тока всякий раз, когда складываются одно или более условий, можно обеспечивать сбережение энергии, и одновременно гарантировать эффективную и надежную работу насоса. Импульсы тока заставляют подкачивающий насос обеспечивать повышенные величины расхода, которые могут соответствовать более высокому уровню КПД по сравнению с непрерывной работой подкачивающего насоса. Кроме того, указанный способ управления может включать в себя режим непрерывного питания, когда на входе топливного насоса НВ обнаруживается присутствие паров топлива, что тем самым сокращает случаи неэффективной работы насоса с парами. В некоторых случаях пары топлива могут образовываться, когда выходной обратный клапан (клапан 104 на фиг. 1) выходит из строя или залипает в открытом состоянии.

В целях количественного выражения энергосбережения при непрерывном режиме работы по сравнению с импульсным режимом работы топливоподкачивающего насоса, на фиг. 3 изображены графики 300 непрерывной работы топливоподкачивающего насоса. В контексте настоящего изобретения, непрерывная работа насоса включает в себя подачу по существу постоянного тока (т.е. питания или энергии) в подкачивающий насос. Однако, когда требования к расходу топлива изменяются, тогда может иметь место перестройка тока на другой уровень, при этом, когда требуемый расход топлива будет обеспечен, производится поддержание этого другого уровня тока по существу постоянным. С другой стороны, импульсная работа насоса включает в себя подачу тока в подкачивающий насос на ограниченный промежуток времени. В данном контексте, ограниченная продолжительность подачи тока может быть пороговой, например, 0,3 с, или может составлять другую подходящую величину в зависимости от двигательной и топливной систем. Между актами подачи импульсов тока в подкачивающий насос не подается по существу никакого тока (т.е. подается нулевой ток), и тем самым между импульсами работа насоса прекращается.

На фиг. 3 графики 320 и 322 изображают непрерывное токовое управление насосом. В частности, график 320 иллюстрирует изменение входного тока топливоподкачивающего насоса как функцию от времени. График 322 иллюстрирует отклик, т.е. изменение давления в топливном канале НД как функцию от времени. Изменения давления могут быть по меньшей мере частично вызваны изменениями тока на входе подкачивающего насоса. Согласно некоторым примерам, топливным каналом НД может являться канал 154, расположенный непосредственно после насоса 130 НД на фиг. 1. Как отмечено на фиг. 3, ток измеряется в амперах, в то время как давление измеряется в барах (абсолютное).

Когда в насос НД подан ток в соответствии с режимом непрерывной подачи тока, как показано на графике 320, то на протяжении периода времени, показанного на фиг. 3, ток может слегка колебаться относительно требуемого уровня 325 тока. Требуемый уровень 325 тока может зависеть от конкретного насоса и других систем. Например, для некоторых систем требуемый уровень 325 тока составляет 8 А. Как видно из фиг. 3, уровень тока на графике 320 непрерывно колеблется относительно требуемого уровня 325 тока. Такое колебание может быть вызвано системой обратной связи для обеспечения контроллера (контроллера 170 с фиг. 1) данными давления топлива и другими данными по работе двигателя. Как таковой, ток на входе может подвергаться небольшой коррекции для адаптации к изменениям в топливной системе в реальном времени. Кроме того, по меньшей мере частично из-за колебаний уровня входного тока на графике 320, давление в топливном канале НД на графике 322 также колебаться. Другими словами, топливо, нагнетаемое насосом 130 НД, поступает в канал 154 НД; причем указанное топливо может сохранять по существу постоянное давление благодаря тому, что насос НД обеспечивает по существу постоянное давление.

С другой стороны, в соответствии с режим импульсной подачи тока в насос, который будет рассмотрен ниже, указанный ток может нерегулярно и временно увеличиваться на ограниченный промежуток времени, прежде чем возвращаться к другому уровню, например, в некоторых случаях - к уровню 0А. В сущности, импульсы тока в импульсном токовом режиме могут быть больше, чем колебания тока на графике 320. Между каждыми импульсами ток в насос НД может практически не подаваться. Кроме того, интервал времени между импульсами может изменяться, также, как и интенсивность (т.е. уровень тока) и длительность импульсов. В зависимости от требований двигателя и иных параметров, указанные факторы и число импульсов, приходящееся на период времени, могут изменяться, чтобы дать возможность поддерживать требуемую работу насоса НД в соответствии с алгоритмом импульсного токового управления. Акты подачи импульсов в общем приводят к соответствующему увеличению давления топлива после насоса НД. Кроме того, в интервалах между импульсами, когда в насос НД не подается практически никакого тока, давление топлива в канале НД может немного увеличиваться и/или уменьшаться в зависимости от работы последующего насоса 140 ВД, а также ухода топлива из топливных форсунок и других элементов. Следует отметить, что форма кривых на графиках с фиг. 3, а также их соотнесенность и зависимость друг от друга показаны в целях объяснения и иллюстрации. Следует понимать, что в рамках идеи и объема настоящего изобретения возможны вариации графиков тока на входе и давления топлива.

Что касается фиг. 3, то уровни тока в импульсах при режиме импульсной подачи тока больше, чем уровень постоянного тока на графике 320. В некоторых случаях импульсы тока могут превышать 10 А, в то время как непрерывный ток может составлять только 6 А. Другими словами при режиме импульсной подачи тока могут использоваться временно действующие токи большие, чем непрерывный ток. Поскольку импульсы отделены друг от друга интервалами, когда в насос НД не подается практически никакого тока, импульсный режим может потреблять приблизительно столько же или меньше энергии, чем непрерывный режим, используемый с той же топливной и двигательной системами. В текущем примере, средний входной ток электронного модуля насоса (ЭМН) для графика 320 с непрерывным током может составлять 5,5А, что соответствует средней потребляемой мощности около 75 Вт. При этом средний ток ЭМН в режиме импульсной подачи может составлять 0,87А, что соответствует средней потребляемой мощности около 12 Вт. Хотя в режиме импульсной подачи используются большие токи, чем те, которые используются в режиме непрерывной подачи на графике 320, короткие импульсы режима импульсного питания обеспечивают сбережение большего количества энергии, чем постоянный ток более низкого уровня на графике 320.

Поскольку питаемый импульсами топливоподкачивающий насос осуществляет нагнетание только, когда он включен (во время его действия), величина расхода топлива через подкачивающий насос для интервала времени, когда он включен, может быть больше величины расхода для способа непрерывного питания насоса. Как таковые, импульсы тока могут давать увеличенную подачу топлива, в то время как непрерывный ток может давать более низкую подачу топлива. Но, следует отметить, что средние значения расхода топлива в случае непрерывной и импульсной систем подачи питания могут быть схожими, поскольку расход топлива определяется требованиями двигателя.

Установлено, что эксплуатация топливоподкачивающего насоса в соответствии с вышеупомянутым режимом управления с импульсной подачей питания может дать снижение энергопотребления, и одновременно увеличить надежность по сравнению с другими режимами управления, например, режимом непрерывной подачи тока. Снижение энергопотребления может быть по меньшей мере частичным в силу зависимости КПД насоса от величины расхода. На фиг. 4 изображен график 400, демонстрирующий, как изменяется КПД насоса при увеличении величины расхода для двух различных давлений топлива. В частности, величина расхода топлива показана вдоль горизонтальной оси, а показатель КПД насоса показан вдоль вертикальной оси. Кривая 425 иллюстрирует зависимость между КПД и величиной расхода для давления топлива 3,5 бар (манометрическое давление), в то время как кривая 435 иллюстрирует такую зависимость для давления топлива 5, 2 бар (манометрическое давление). Как видно, обе кривые 425, 435 имеют схожий характер изменения, т.е. КПД насоса увеличивается с увеличением величины расхода. В представленном на фиг. 4 примере топливоподкачивающий насос может представлять собой центробежный насос, который демонстрирует поведение, показанное на графике 400, когда такой насос является частью системы транспортного средства в условиях проведения испытаний. Кроме того, вторая общая тенденция заключается в том, что когда давление топлива, создаваемое подкачивающим насосом, увеличивается, КПД насоса снижается для всех величин расхода.

Согласно фиг. 4, при некоторых режимах непрерывной подачи тока, этот непрерывный ток может соответствовать сравнительно низким величинам расхода, например, 1 см3/с. Как отмечено на фиг. 4 в качестве рабочей точки 412 для непрерывного режима, величина расхода 1 см3/с соответствует показателю КПД насоса около 1% для обеих кривых 425,435 давления. При импульсном режиме, вследствие подачи больших токов могут быть получены более высокие величины расхода. Например, в импульсном режиме при величине расхода топлива 25 см3/с соответствующие показатели КПД для рабочей точки 414 составляют около 13% для кривой 425 и 12% для кривой 435. Как видно, увеличенные значения расхода в импульсном режиме могут дать возможность топливоподкачивающему насосу работать с КПД по меньшей мере в 10 раз большим, чем КПД при работе в непрерывном режиме. Увеличенные показатели КПД импульсного режима демонстрируют предпочтительность импульсного режима по сравнению с другими алгоритмами управления подкачивающим насосом в отношении оптимизации расхода энергии и общего КПД транспортного средства. Хотя помимо значений расхода топлива в 25 см3/с и, соответственно, 1 см3/с при импульсном и непрерывном режимах питания могут быть использованы другие конкретные значения расхода, эти значения расхода при импульсном режиме как правило выше значений расхода при непрерывном режиме, причем, как таковой, показатель КПД насоса при импульсном режиме также выше показателя КПД при непрерывном режиме.

На фиг. 5 изображен график 500 примера режима с импульсной подачей тока для топливоподкачивающего насоса. Кривая 510 иллюстрирует уровень тока, подаваемого в топливоподкачивающий насос. Согласно некоторым вариантам осуществления насоса, такой режим может включать в себя подачу тока от контроллера в электронный модуль насоса (ЭМН), который непосредственно управляет подкачивающим насосом. Кривая 520 изображает давление топлива, создаваемое подкачивающим насосом в результате подачи тока для привода насоса, также известное как «давление в топливном канале НД». Следует отметить, что подъем давления вследствие действия импульса тока и падение давления вследствие расхода топлива являются предсказуемыми явлениями и не нуждаются в измерении, что позволяет сэкономить на датчике давления подкачивающего насоса. Согласно некоторым вариантам осуществления, это давление топлива может быть по существу тем же, что и давление топлива на входе в насос НВ (если используется система непосредственного впрыска топлива). Наконец, кривая 530 изображает уровень расхода топлива, измеренный счетчиком расхода топлива. Указанный счетчик, или иной способ определения расхода топлива, может быть использован в качестве основного устройства для запуска импульсов тока. Для всех графиков с фиг. 5 время показано на горизонтальной оси. Моменты времени t1 и t2, как более подробно будет рассмотрено ниже, можно также именовать моментами подачи импульсов тока.

Согласно фиг. 5, до момента времени t1 ток на входе насоса можно поддерживать по существу на постоянном уровне, например, на уровне 0А в целях энергосбережения. В сущности, по мере того как топливо из топливного канала НД перекачивается в топливную рейку (а затем передается в форсунки НВ и сжигается в двигателе), давление в канале НД уменьшается. Соответственно, в это время счетчик расхода топлива показывает уменьшение количества имеющегося топлива. На кривой 530 можно видеть пороговый уровень 532 топлива, причем данный пороговый уровень представляет количество израсходованного топлива (т.е. заданное или требуемое количество израсходованного топлива), по наступлению факта расходования которого подают импульс тока. Другими словами, пороговый уровень 532 это порог счетчика, который представляет заранее заданное или требуемое количество израсходованного топлива. В рассматриваемом примере требуемое количество израсходованного топлива составляет 3 см3. Горизонтальная линия 533 представляет количество топлива 0 см3, что может представлять собой уровень, которого достигает счетчик перед тем, как происходит подача импульса. Другими словами, кривая 530 иллюстрирует поведение переменной при обратном счете. Когда обратный отсчет объема топлива от 3 см3 доходит до 0 см3, на подкачивающий насос снова подается питание в виде короткого импульса. Итак, на подкачивающий насос подается питание на короткий промежуток времени всякий раз, когда заданный объем топлива перекачивается в топливную рейку (или, в качестве альтернативного варианта, заданный объем топлива впрыскивается в двигатель).

В момент времени t1, когда показания счетчика расхода топлива, согласно кривой 530, уменьшаются до 0 см3 от заданного порога 532 (в данном случае 3 см3), инициируется подача импульса. Согласно некоторым примерам, инициирование импульса может заключаться в подаче сигнала от счетчика расхода топлива и связанных с ним датчиков в контроллер 170 фиг. 1, после чего контроллер посылает электрический сигнал (т.е. ток) в подкачивающий насос. Как таковой, входной ток топливоподкачивающего насоса, согласно кривой 510, может возрасти сразу после достижения порога 532, или близко к моменту времени t1. В ответ на входной ток подкачивающий насос может начать подачу топлива под давлением в топливный канал НД. Увеличение давления в топливном канале НД или давления топливоподкачивающего насоса можно видеть на кривой 520. По истечении заданного промежутка времени входной ток подкачивающего насоса может обратно уменьшиться по существу до 0А. Указанный заданный промежуток времени, согласно некоторым примерам, может составлять, например, 200 мс. Также, этот промежуток времени может быть рассчитан и записан посредством программы счетчика, коды которой помещены в контроллер 170 или иное подходящее устройство. Указанный заданный промежуток времени количественно определяет длительность каждого импульса.

Между моментами времени t1 и t2, когда практически никакого тока не подается в подкачивающий насос, давление подкачивающего насоса монотонно уменьшается, по мере того как топливо передается через насос НВ, и впрыскивается в двигатель. Кроме того, счетчик расхода топлива снова включается и начинает отмерять объем топлива, потребляемого двигателем. Что касается фиг. 5, то представленные данные показывают случай постоянного потребления топлива двигателем и постоянного давления в топливной рейке. В сущности, на кривой 530 виден монотонный, линейный спад. Другими словами, расход топлива соответствует спаду на кривой 530, в то время как переустановка счетчика соответствует вертикальным нарастающим фронтам на кривой 530.

В момент времени t2 снова, когда содержимое счетчика расхода топлива, согласно кривой 530, достигает заданного порога 532, инициируется подача еще одного импульса тока. После инициирования импульса, контроллер 170 посылает в топливоподкачивающий насос ток надлежащего уровня, после чего входной ток, согласно кривой 510, быстро возрастает. В ответ на увеличение тока, который позволяет подкачивающему насосу создавать поток топлива под давлением, давление подкачивающего насоса (и давление на входе насоса НВ) также возрастает, согласно кривой 520, аналогично увеличению давления в момент времени t1. По истечении заданного промежутка времени (200 мс) входной ток уменьшается до начального значения, например, до 0А. В сущности, после момента времени t2 и снижения величины тока, давление подкачивающего насоса уменьшается в общем линейно, когда топливо передается в насос НВ. Кроме того, в момент времени t2 производится переустановка счетчика расхода топлива, и счет идет на уменьшение по мере того, как двигатель потребляет топливо. При работе транспортного средства процессы, происходящие до, во время и после моментов времени t1 и t2 могут повторяться.

Как видно, при двух импульсах, поступающих в моменты времени t1 и t2 на фиг. 5, могут происходить колебания входного тока, и это нормальный результат действия помех, присутствующих в электрической системе между контроллером и связанными с ним устройствами. Кроме того, в результате колебаний тока давление топливоподкачивающего насоса также может колебаться до того, как начать монотонно снижаться после прекращения действия входного тока. Следует отметить, что график 500 представлен как наглядный пример рассматриваемого алгоритма импульсного управления подкачивающим насосом. По сути, другим примерам подобных алгоритмов импульсного управления могут соответствовать другие формы кривых 510, 520 и 530. Например, продолжительность импульса может быть больше, так что давление подкачивающего насоса может возрастать до более высокого уровня, чем показано на фиг. 5.

Минимальное давление на входе насоса НВ обуславливается главным образом температурой топлива. Более высокие значения температуры топлива могут требовать более высокого минимального давления на входе насоса НВ. Согласно одному примеру режима работы, выбирают одно минимальное давление на входе наоса НВ. Однако, дальнейшая оптимизация может быть получена за счет варьирования минимального давления на входе насоса НВ. Например, если минимальное давление на входе насоса НВ было выбрано равным 3 бар, то давление на входе насоса НВ изменялось бы в интервале от 3 бар до 6, 4 бар. Это можно было бы осуществить путем выбора различного объема топлива, расходуемого между импульсами, а также выбором различной длительности импульсов. По мере того как минимальное давление становится меньше, интервал объемов топлива, расходуемого между импульсами, может быть расширен, но длительность импульса можно было бы слегка увеличить.

При других алгоритмах управления, таких как непрерывный режим работы подкачивающего насоса, можно осуществлять контроль расчетного переменного целевого давления на входе насоса НВ, и можно изменять давление топлива, подавая на насос импульсы питания за счет использования данных от датчика давления контура обратной связи. С другой стороны, способ импульсного питания насоса может дать возможность изменять давление, но обеспечивать минимальное давление на входе насоса НВ, которое при желании можно рассчитывать и изменять. В сущности, можно надежным образом получать переменное давление, не прибегая к использованию датчика низкого давления в контуре обратной связи.

На фиг. 6 в виде графика 600 показан другой пример режима импульсного питания топливоподкачивающему насосу. Кривая 660 изображает давление топливоподкачивающего насоса, при этом горизонтальная ось представляет объем топлива, в то время как вертикальная ось представляет давление топливоподкачивающего насоса. Величина наклона 622 (т.е. крутизна) может по меньшей мере частично зависеть от согласованности топливного канала НД, расположенного между насосами НД и НВ, о котором говорилось в отношении фиг. 1. Свойство согласованности канала может обеспечивать поддержание давления в топливе, находящемся внутри канала, по мере того как это топливо прокачивается через насос НВ и потребляется двигателем. В частности, крутизна 622 графика может представлять меру согласованности - коэффициент согласования. Например, крутизна 622 (коэффициент согласования) может составлять 0,6 бар/см3 топлива. И снова, пороговый объем расходуемого топлива между моментами времени t1 и t2 для запуска импульса тока может составлять 3,0 см3.

На фиг. 7 изображена блок-схема способа 700 управления топливоподкачивающим насосом. В частности, способ 700 реализует управление топливоподкачивающим насосом в упомянутом режиме импульсной подачи тока, который также может быть назван режимом импульсного питания. Вначале, на шаге 701 алгоритм определяет ряд условий (параметров) работы двигателя. Эти условия (параметры) могут быть разными в зависимости от конструкции двигателя и топливной системы, и могут включать, но не ограничиваясь ими: обороты двигателя, состав и температуру топлива, потребность двигателя в топливе, задаваемый водителем крутящий момент, заданную продолжительность импульса, пороговый объем расходуемого топлива, и температуру двигателя. Затем, на шаге 702 способа вводят параметры в контроллер. Указанные параметры могут включать данные, собранные от одного или более датчиков, расположенных в двигательной системе. В частности, давление и другие данные от насосов НД и НВ, а также канала НД, соединяющего эти два насоса, могут быть переданы в контроллер для помощи в выполнении последующих операций способа 700. На шаге 703 может быть активирован счетчик расхода топлива, который измеряет объем топлива, израсходованного двигателем (сожженного в цилиндрах) посредством одного или более датчиков. Согласно некоторым примерам, счетчик начинает работу от начального значения, например, 0, а затем отслеживает расход топлива, пока не будет достигнут порог расхода топлива, что будет рассмотрено ниже. Следует отметить, что в время первоначальных шагов 701, 702 и 703 насос НД находится в выключенном состоянии, так что в насос от контроллера или другого источника энергии не поступает никакого тока.

На шаге 704 способа рассчитывают, превышает ли текущий объем израсходованного топлива пороговый объем израсходованного топлива. Если текущий объем меньше порогового объема, то происходит возврат к шагу 704 и вычисление повторяется. С другой стороны, если объем израсходованного топлива больше порогового объема, то происходит переход к шагу 705 способа. Согласно одному примеру, пороговый объем равен 3 см3. На шаге 705 способа посылают импульс тока заданной длительности из контроллера в топливоподкачивающий насос. Другими словами, ток передается, чтобы подать питание на насос НД (т.е. включить насос) так, чтобы указанный насос проработал в течение заданного промежутка времени, который в некоторых случаях может составлять 200 мс. В результате получения сигнала в виде импульса тока, насос НД может произвести нагнетание топлива в топливный канал НД прежде, чем топливо будет передано в насос НВ. Наконец, на шаге 706 способа производят сброс счетчика расхода топлива в начальное значение, например, в 0. Таким образом, способ 700 можно повторять, чтобы определять, когда снова будет достигнут пороговый объем израсходованного топлива, чтобы включить насос НД.

Если к подкачивающему насосу приложить полное напряжение бортовой сети транспортного средства, то в результате может возникнуть высокий пиковый ток. В сущности, если установлено, что высокий пиковый ток иметь нежелательно, то пиковый ток подкачивающего насоса (или ток ЭМН) может быть уменьшен путем ограничения величины напряжения, прикладываемого в режиме импульсного питания. Например, в такой ситуации приложение 8В в течение 50 мс, затем 10В в течение 50 мс, а затем 12В в течение 100 мс может быть эффективным способом ограничения пикового тока, чтобы он был приблизительно равным установившемуся току.

Режим импульсной подачи тока насосу может быть применен без использования датчика давления подкачивающего насоса и без алгоритма обнаружения паров. В некоторых топливных системах на выходе насоса НД может быть установлен датчик давления и, кроме того, использован алгоритм обнаружения паров для определения, когда происходит испарение топлива между насосами НД и НВ. В сущности, способ импульсной подачи тока, как говорилось выше, может быть реализован в системах с разомкнутым контуром обратной связи. С другой стороны, в способе импульсной подачи тока может быть использован датчик давления и алгоритм обнаружения паров, чтобы обеспечить обратную связь и диагностику в системе. С другой стороны, импульсам питания (тока), посылаемым в насос НД, может быть задана форма, чтобы уменьшить максимальный ток ЭМН или мотора в ситуациях, в которых лучше поддержать долговечность ЭМН или мотора. Заданную длительность импульсов и пороговый объем израсходованного топлива можно регулировать во время работы двигателя и топливной системы. Например, указанный объем топлива может быть уменьшен, если температура или испаряемость топлива возрастает. В результате увеличивается минимальное давление топливоподкачивающего насоса (т.е. минимальное давление на входе насоса НВ). Согласно некоторым вариантам осуществления, чтобы увеличить надежность режима импульсного питания, импульсы тока можно также посылать в насос НД, когда обнаруживается пороговое снижение производительности или КПД насоса НД.

Таким образом, за счет подачи импульсов в подкачивающий насос, когда оказывается израсходованным определенное количество топлива, можно сберечь больше энергии по сравнению с непрерывным питанием подкачивающего насоса. Однако, следует признать, что неисправность обратного клапана подкачивающего насоса может повлиять на надлежащую работу в режиме импульсной подачи питания. В частности, когда обратный клапан, такой как клапан 104 на фиг. 1, залипает в открытом положении, необходим некоторый алгоритм, чтобы обнаружить неисправность и соответственно смягчить ее последствия.

В топливных системах, содержащих датчик давления, расположенный в канале 154 НД, как показано на фиг. 1, обнаружение отказа обратного клапана 104 может быть произведено следующим образом. Когда возникает неисправность обратного клапана (клапан залипает в открытом состоянии), давление канала НД может моментально снизиться до давления паров топлива или иной перекачиваемой жидкости. В сущности, когда датчик давления на месте, указанным датчиком может быть обнаружено резкое падение давления. Чтобы смягчить последствия данной проблемы, вышеупомянутый режим импульсного питания может быть прерван, и активирован другой режим работы. Таким другим режимом работы может быть режим непрерывного питания, при котором в насос НД подается по существу постоянный ток, о чем говорилось ранее. Кроме того, режим непрерывного питания может включать в себя управление либо с разомкнутой, либо с замкнутой обратной связью. При управлении с разомкнутой обратной связью, согласно некоторым примерам, параметры насоса НД, такие как входное питание, напряжение, ток, крутящий момент и частота вращения могут быть наперед заданными. С другой стороны, при управлении с замкнутой обратной связью указанные параметры могут по меньшей мере частично зависеть от сигналов обратной связи от одного или более датчиков и/или программ контроллера.

В топливных системах, не содержащих показанного на фиг. 1 датчика давления, расположенного в канале 154 НД, может быть задана подача дополнительных импульсов, кроме тех, которые поступают регулярно в ответ на превышение порогового объема израсходованного топлива. При таком способе можно полагать, что причиной появления паров на входе насоса НВ является отказ обратного клапана (залипание клапана в открытом состоянии). Другими словами, во время действия режима импульсного питания, когда на насос подают, например, импульс тока длительностью 200 мс всякий раз, когда оказываются израсходованными 3 см3 топлива, на насос также подают импульсы, когда обнаруживается образование паров. На фиг. 8 показаны несколько графиков 800, изображающих работу топливоподкачивающего насоса в различных ситуациях. Кривая 810 изображает нормальную работу топливоподкачивающего насоса в режиме импульсного питания, в то время как кривая 820 также изображает нормальную работу, но несколько другим образом по сравнению с кривой 810. С другой стороны, кривая 830 изображает работу топливоподкачивающего насоса, когда обнаружена неисправность обратного клапана. Следует отметить, что вместо подачи в подкачивающий насос импульсов, которые запускаются с периодичностью расходования объема топлива в 3 см3, подача импульсов в подкачивающий насос может происходить более часто, и таким образом их запуск может происходить по обнаружению паров, а не от счетчика объема топлива. Данный пример указывает, что в выходном обратном клапане подкачивающего насоса может возникать утечка. Обратный клапан может действовать только, когда подкачивающий насос создает низкое давление или не создает вообще никакого давления для топлива. В сущности, выключение подкачивающего насоса, которое задается алгоритмом импульсного питания подкачивающего насоса, позволяет выходному обратному клапану оставаться в рабочем состоянии. Горизонтальная ось на всех трех графиках показывает объем израсходованного топлива, измеряемый в кубических сантиметрах. Вертикальная ось на всех трех графиках показывает давление в топливном канале НД, измеренное в барах (абсолютное давление). Каждая из всех трех кривых содержит вертикальные участки, соединенные наклонными линиями. Что касается кривых 810 и 820, то у них каждый вертикальный участок совмещен с объемом израсходованного топлива, который делится на 3, за исключением 0 см3 - начального израсходованного объема. Для режимов импульсного питания, связанных с кривыми 810 и 820, пороговый объем израсходованного топлива равен 3 см3. По сути, когда оказываются израсходованными 3 см3 топлива, в насос НД подается импульс тока, в силу чего увеличивается давление топлива после насоса, что приводит к появлению вертикальных участков на кривых. Как только импульс прекращается, давление в топливном канале НД снижается, как показано, пока не будут израсходованы следующие 3 см3 топлива. Следует понимать, что помимо 3 см3 для порогового объема израсходованного топлива могут быть использованы другие значения.

Следует отметить, что, когда минимальное требуемое давление уменьшается, интервал изменения давления расширяется в сторону понижения. Коэффициент согласования 0,6 бар/см3 может являться неизменной константой данной конструкции топливной системы. Если давление топлива уменьшается, а максимальное давление поддерживается постоянным, то расходуемый объем растет (т.е. становится больше 3 см3). Например, если давление топлива уменьшается еще на 0,6 бар, то требуется, чтобы объем увеличился на 1 см3.

На кривой 810 отмечено прогнозируемое давление 815 паров, соответствующее уровню 4 бар. Прогнозируемое давление 815 паров может представлять собой оценочное значение, основанное на ряде множества параметров, включая состав топлива, температуру, объем, величину расхода и т.п. Поскольку может быть желательным, чтобы подкачивающий насос работал на уровне выше прогнозируемого давления паров, кривая 810, представляющая явления пульсаций в режиме импульсного питания, расположена выше прогнозируемого давления 815. Таким образом, при нормальной работе в режиме импульсного питания давление в топливном канале НД поддерживается выше давления паров (4 бар в данном примере). Аналогично, кривая 820 изображает нормальную работу подкачивающего насоса в режиме импульсного питания, но по сравнению с прогнозируемым давлением 815 паров для кривой 810 прогнозируемое давление 825 паров другое. В частности, прогнозируемое давление 825 паров составляет 3 бар (вместо 4 бар), что можно видеть по меткам на вертикальной оси. Как таковой, диапазон давлений кривой 820 простирается ниже диапазона давлений кривой 810. Диапазон давлений кривой 810 лежит приблизительно между уровнями 5 бар и 7 бар, тогда как диапазон давлений кривой 820 лежит приблизительно между уровнями 4 бар и 7 бар. Таким образом, когда прогнозируемое давление паров более низкое, режим импульсного питания может быть осуществлен так, чтобы диапазон давлений подкачивающего насоса был выше, чтобы работать с подкачивающим насосом выше прогнозируемого давления паров.

Кривая 830 изображает ослабление проблемы работы подкачивающего насоса, при которой есть вероятность образования паров на входе насоса НВ или в топливном канале НД. По сравнению с кривыми 810 и 820, которые не пересекают уровень прогнозируемого давления паров, кривая 830 пересекает линию 835, которая обозначает фактическое давление паров. В данном примере фактическое давление паров равно 2 бар. Самую левую часть кривой 830 можно назвать импульсным участком 837, где насос НД питают импульсами, чтобы увеличить давление топлива с целью уменьшения образования паров топлива. Хотя импульсный участок 837 похож по форме на кривые 810 и 820, их функционирование отличается. В то время как кривые 810 и 820 являются результатом нормальной работы насоса НД в соответствии с режимом импульсного питания, кривая 830 (и ее импульсный участок 837) является результатом режима работы, который пытается ослабить образование паров в топливном канале НД. Вместо подачи на насос импульсов в соответствии с программой, например, 3 см3 (как в случае кривых 810 и 820), на импульсном участке 837 производится подача импульсов тока в насос НД, чтобы увеличить давление топлива до уровня выше давления паров, показанного линией 835. Кроме того, интервалы между следующими друг за другом импульсами на кривой 830 сокращены по сравнению с интервалами на кривых 810 и 820. Дополнительно, длительность импульсов для кривой 830 может быть больше, чем длительности импульсов для кривых 810 и 820, что видно по горизонтальным сегментам на импульсном участке 837. Следует отметить, что контроллером или другим подходящим устройством может быть выбрано минимальное давление на входе насоса НВ, которое превышает текущее давление паров топлива.

По факту выполнения определенного условия, например, расходованию топлива в определенном объеме при выполнении импульсных действий по ослаблению согласно участку 837, истечении определенного времени или подаче определенного числа импульсов, режим питания насоса НД может быть переключен с импульсного на непрерывный, что показано переходным участком 838. Согласно другому примеру, указанное условие может заключаться в определении того, что образование паров вызвано неисправностью обратного клапана, когда последний залипает в открытом состоянии. Когда происходит переход 838, в насос НД в режиме непрерывного питания может быть подан непрерывный ток, что показано участком 839. На участке непрерывного питания поддерживается меньший диапазон давлений топлива по сравнению с диапазоном давлений участка 837 импульсного питания. В частности, диапазон давлений топлива на импульсном участке 837 составляет приблизительно от 2 бар до 7 бар, тогда как диапазон давлений топлива на участке 839 непрерывного питания составляет приблизительно от 5,5 бар до 6,5 бар. Повышенное давление участка 839 непрерывного питания может уменьшить образование паров, а также ослабить последствия отказа обратного клапана.

Таким образом, путем выборочного управления топливным насосом НД (подкачивающим насосом) в режиме импульсного или непрерывного питания можно оптимизировать энергопотребление, и одновременно обеспечить надежную работу подкачивающего насоса. Можно использовать различные комбинации режимов импульсного и непрерывного питания, чтобы изменять работу подкачивающего насоса в соответствии с различными условиями работы. Например, режим импульсного питания может быть реализован при всех условиях работы подкачивающего насоса, и кроме того в данном режиме не используется датчик давления. Согласно другому примеру, оба режима импульсного и непрерывного питания могут быть реализованы с использованием датчика давления для обнаружения образования паров, чтобы запускать переключение между указанными двумя режимами. В рамках идеи и объема настоящего изобретения возможны и другие примеры. Кроме того, можно обнаруживать образование паров, вызванное отказом обратного клапана, и ослаблять последствия такого отказа, используя при этом режим импульсного питания или сочетание обоих режимов импульсного и непрерывного питания. В режиме импульсного питания параметры, такие как пороговый объем израсходованного топлива и заданную длительность импульсов можно непрерывно изменять для адаптации к изменению требований со стороны двигателя и топливной системы. В этом может состоять технический эффект изобретения, заключающийся в обеспечении эффективной работы подкачивающего насоса при разных условиях работы двигателя, и одновременной оптимизации (т.е. снижения) энергопотребления.

Следует отметить, что включенные в описание примеры алгоритмов управления и измерения могут быть использованы с различными схемами двигателей и/или систем транспортного средства. Раскрытые способы и алгоритмы могут быть сохранены в постоянной памяти в виде исполняемых инструкций. Рассмотренные выше конкретные алгоритмы могут представлять один или более способов обработки, которые инициируются событием, прерыванием, являются многозадачными, многопотоковыми, и т.п. Как таковые, различные действия, операции и/или функции можно выполнять в той последовательности, какая указана на схеме, но можно выполнять и параллельно или в некоторых случаях опускать. Аналогично, указанный порядок обработки приведен в целях упрощения описания, но не обязателен для реализации отличительных признаков и преимуществ рассмотренных вариантов осуществления. Одно или более из изображенных действий, операций и/или функций могут быть выполнены повторно в зависимости от конкретной используемой стратегии. Кроме того, описанные действия, операции и/или функции могут наглядно представлять код, записываемый в постоянной памяти машиночитаемого носителя данных в системе управления двигателем.