Изобретение относится к области промышленной переработки отходов из стекла, и может быть использовано для получения пеностекла. Пеностекло, полученное по предлагаемому способу, может найти широкое применение в качестве эффективного функционального тепло - и звукоизоляционного материала.

Известен способ получения пеностекла, включающий приготовление суспензии мокрым измельчением исходных компонентов, созревание суспензии за счет выдержки ее на воздухе, формования и термическую обработку пасты с получением пеностекла. Температурный режим обработки пасты (суспензии): спекание при 600…780°С в течение 30 минут, вспенивание при 870°С в течение 30 мин, резкое охлаждение до 500°С. Отжиг ведут от 520°С в течение 8,5 ч. (авт. св. СССР №1744071, С03С 11/00, опубл. 30.06.92).

Недостаток данного способа заключается в высоком энергопотреблении за счет длительного времени помола, а так же в том, что он может быть реализован только при использовании стекла одного химического состава, обеспечивающего получение пасты (суспензии) с определенным содержанием в ней геля поликремниевой кислоты. Это технологически сложно, поскольку требует применения специально навариваемого стекла заданного химического состава или стеклобоя, образующегося в процессе промышленной переработки стекла, но с известным и стабильным химическим составом.

Процесс получения пеностекла так же описан в патенте (Патент РФ №2176219, С03С 11/00, С03В 19/08, опубл. 27.11.2001). Он предусматривает: приготовление суспензии мокрым измельчением исходных компонентов (стеклобой цветных кинескопов) в течение 17…18 ч; далее осуществляют стабилизацию образованной суспензии введением в состав флокулянта (полиакриламид количестве от 0,05 до 1% от общей массы стекла);выдержка суспензии проводится на воздухе в течение 1,5...2 ч; доведение готовой суспензии до отвержденного состояния; проведение формования с последующей термообработкой при 680…720°С в течение 10…20 мин, а затем при 740…850°С с выдержкой в течение 15…20 мин.

Недостатками данного способа являются высокие энергозатраты, связанные с длительным временем помола и использованием двухстадийного и длительного режима термообработки, а так же использование дорогостоящей добавки (флокулянта).

Так же известен «Способ получения пеностекла (варианты)» (патент WO 2003055815 А1, заявка № PCT/RU 2001/000570, опубл. 10 июля 2003 г.), в котором готовят водосодержащую пасту (суспензию) из смеси размолотых: стекла, силикат-глыбы или силиката натрия, газообразователя, кислоты. Полученную пасту (суспензию) формуют в блоки, сушат на воздухе в течение 1...6 суток при комнатной температуре и проводят нагрев до температуры вспенивания 780…850°С с выдержкой в течение 180…300 мин.

Недостатками данного способа являются большие энергозатраты на производство за счет высокой температуры вспенивания с последующей длительной выдержкой при этой температуре, а также применение дорогостоящих добавок, таких как силикат-глыба, силикат натрия, кислоты (уксусная, азотная, серная), которые приводят к удорожанию готовой продукции.

Наиболее близким к предлагаемому изобретению техническим решением, принятым за прототип, является исследование, описанное в диссертации на соискание ученой степени кандидата технических наук «Синтез стекольной вяжущей суспензии и пористого материала на ее основе» (Месяц М.В. Синтез стекольной вяжущей суспензии и пористого материала на ее основе: диссертация … кандидата технических наук: 05.17.11 / Месяц Михаил Владимирович; [Место защиты: Белгород. гос. технол. ун-т им. В.Г. Шухова]. - Белгород, 2016. - 145 с.).

В данной работе получение пеностекла осуществлялось путем термической обработки отвержденной стекольной вяжущей суспензии (СВС), которая была получена из боя листового стекла. Получение стекольной вяжущей суспензии проводилось путем измельчения стекольного боя листового стекла в щековой дробилке до размера частиц 1...30 мм и в лабораторном измельчителе проб до размера частиц 0,1 мм или молотковой дробилке с получением фракции 0,2 мм и менее.

На последующем этапе стеклобой подвергался мокрому помолу в течение 6,5 ч, при этом использовался метод постадийной догрузки (догрузка производится каждые 0,5 ч, после 3 ч помола) материала в мельницу. По окончании операции помола суспензия подвергалась стабилизации в барабанном смесителе до гелеобразного состояния. В дальнейшем стабилизированная СВС для получения блоков вырабатывалась методом разливки в формы. Сушка блоков производилась в естественных условиях на воздухе.

На следующем этапе затвердевшие блоки вспенивали при температуре 810…825°С с выдержкой в течение 0,5…1 ч.

Недостатками данного способа являются:

- использование для получения СВС технологических отходов (боя листового стекла), образующихся в результате промышленной переработки листового стекла, количество которых ограничено;

- использование двухэтапного измельчения боя листового стекла, что обусловливает значительные энергетические затраты на процесс предварительной подготовки стекольного боя;

- использование при получении СВС метода постадийной догрузки стекольного боя в мельницу с последующей ее стабилизацией, что обусловливает значительные энергетические затраты на процесс и дороговизну пеностекла.

Предлагаемое изобретение направлено на разработку технологически эффективного способа получения пеностекла на основе отходов производства натрий-кальций-силикатного стекла (экологического невозвратного стеклобоя тарного стекла и цементной пыли электрофильтров), снижение энергозатрат на его производство за счет:

- получения СВС одностадийным помолом;

- снижения температурного интервала вспенивания СВС;

- уменьшения времени выдержки при максимальной температуре вспенивания;

- получения пеностекла с меньшими ресурсо- и энергозатратами.

Это достигается тем, что способ получения пеностекла, включает предварительное измельчение стеклобоя, его мокрый помол с получением стекольной вяжущей суспензии, формование, отверждение, вспенивание, выдержку при температуре вспенивания и отжиг.

При этом измельчение стеклобоя осуществляется в один этап до размера частиц 0,1…5 мм, мокрый помол стеклобоя производят в воде в шаровой мельнице при влажности 24…32% в течение 2…4,5 ч, затем в мельницу вводят добавку цементной пыли электрофильтров в количестве 1…7 мас. % и осуществляют дальнейший помол стекольной вяжущей суспензии в течение 0,5 ч, отверждение производят в герметичных условиях при постоянной влажности в течение 62…158 ч, вспенивание производят при температуре 745...815°С со скоростью нагрева печи 200…250 град/ч, с выдержкой при этой температуре в течение 0,25…1 ч.

Получение СВС осуществляется из боя тарных стекол марок БС, ПСТ, ЗС, КС (ГОСТ 52233-2004. Тара стеклянная. Стеклобой. Общие технические условия). Составы стекол указанных марок отличаются от состава листового стекла по содержанию основных оксидов. Химический состав тарных стекол различных марок также незначительно отличается друг от друга, но жидкофазный помол при разработанных оптимальных параметрах обеспечивает высокую степень гомогенности химического состава СВС, что благоприятно сказывается на стабильности процесса вспенивания.

Жидкофазный помол стеклобоя тарных стекол осуществляется в одну стадию, что обеспечивает увеличение содержания мелкодисперсных (коллоидных) частиц в получаемой структуре СВС; время помола для получения СВС с требуемой структурой составляет 2…5 часов.

За 0,5 ч до окончания помола в СВС вводят цементную пыль с электрофильтров в количестве 1…7 мас. %.

Сушка для отверждения СВС проводится в герметичных условиях, обеспечивающих эффективную «аккумуляцию» влаги в объеме СВС в виде физически и химически связанной воды, причем введенная в СВС добавка ЦПЭ благоприятно способствует этому процессу. Полное отверждение СВС при осуществлении описанных процессов протекает в течение 62... 158 ч.

Термообработка, сопровождающаяся «вспениванием» СВС, проводится при температуре 745…815°С со скоростью нагрева печи 200…250°С/ч, выдержка при этой температуре осуществляется в течение 0,25…1 ч.

Предварительное измельчение и жидкофазный помол боя тарных стекол при разработанных условиях сопровождаются следующими физико-химическими процессами: уменьшением размера и увеличением удельной поверхности частиц стекла, что способствует увеличению скорости химических реакций на границе раздела «стекло-вода» с образованием рыхлой пленки геля кремниевой кислоты и нерастворимых силикатов щелочных и щелочноземельных металлов. Благодаря высокой энергонасыщенности процесса помола на поверхности зерен стекла образуется пленка геля кремниевой кислоты, которая быстро разрушается и растворяется под воздействием образовавшихся щелочей. Этот процесс обеспечивает возможность постоянного «обновления» поверхности зерен стекла, которые на протяжении всего времени получения СВС остаются реакционноспособными.

По истечении времени помола, полученная СВС представляет собой высокоплотный щелочной силикатный раствор, который характеризуется тиксотропно-дилатантными реологическими свойствами. Отверждение СВС, полученных по указанному способу, обуславливается за счет протекания реакций полимеризации по механизму поликонденсации кремниевой кислоты в присутствии щелочей.

Введение добавки ЦПЭ, за счет содержания в ней сульфата натрия и калия, способствует при отверждении суспензии дополнительному «связыванию» воды с образованием декагидрата сульфата натрия, а при термической обработке благоприятно сказывается на процессе вспенивания за счет дополнительного потенциала таких газов, как SO2 и O2.

Только при соблюдении всех условий и параметров разработанного способа можно получить такую структуру отвержденной в герметичных условиях СВС, которая в заданном температурном интервале вспенивания обеспечит заданную пористость пеностекла, регулирование значении которой обеспечивается вариациями значений температуры вспенивания (обработки) и времени выдержки при этой температуре.

Характеристика компонентов

1. Стеклобой натрий-кальций-силикатного стекла (бой тарных стекол), согласно ГОСТ 52233-2004 Тара стеклянная. Стеклобой. Общие технические условия).

2. Вода техническая согласно ГОСТ 23732-2011 «Вода для бетонов и строительных растворов».

3. Пыль цементная с электрофильтров, мас. %: 8,4…16,31 SiO2; 2,75…5,7 Аl2O3; 46,72…59,8 СаО; 0,73…1,73 MgO; 7,12…27,5 К2O; 1,28…4,03 Na2O; 5,07…7,7 SO3.

Способ получения пеностекла на основе стеклобоя включает следующие стадии:

- измельчение стеклобоя до фракции 0,1…5 мм;

- мокрый помол в шаровой мельнице при влажности 24…30%;

- введение добавки ЦПЭ;

- формование СВС;

- отверждение СВС в герметичных условиях в течение 62...158 ч;

- нагрев до температуры от 745 до 815°С со скоростью 200…250 град/ч;

- выдержка при этой температуре в течение 0,25…1 ч;

- отжиг материала в печи.

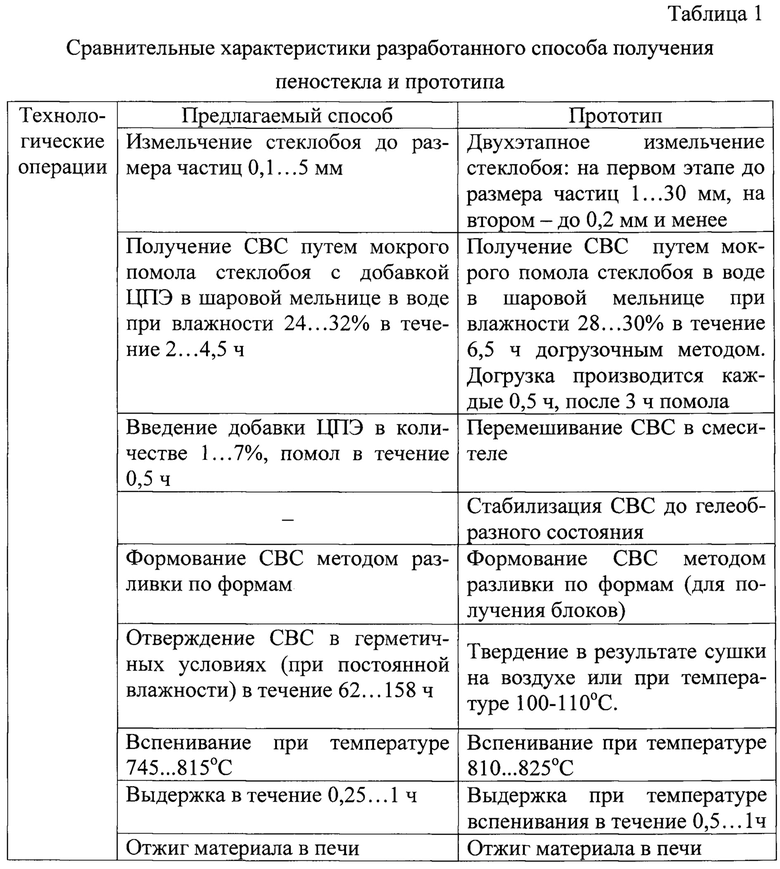

Сравнительные характеристики разработанного способа получения пеностекла и прототипа представлены в табл. 1.

Пример осуществления изобретения.

Стеклобой в количестве 14 кг измельчают в щековой дробилке до получения частиц с размером 0,1...5 мм. Производят мокрый помол в шаровой мельнице с добавлением воды в количестве 6 кг и получают стекольную вяжущую суспензию (СВС). За 0,5 ч до окончания процесса получения СВС в мельницу вводят добавку ЦПЭ в количестве 420 г. Затем суспензию разливают по формам размером 200*100*20 мм, выдерживают в герметичных условиях при постоянной влажности в течение 120 часов до полного отверждения суспензии. При этом процесс отверждения происходит в герметичных условиях, обеспечивающих протекание поликонденсации кремниевой кислоты в присутствии щелочей без сушки. Этот процесс способствует аккумуляции влаги в структуре СВС в виде физически и химически связанной воды.

Вспенивание производят после отверждения СВС при температуре 780°С в течение 0,5 часа со скоростью нагрева печи 250°С/ч.

Полученные образцы испытывают по стандартным методикам. Полученное пеностекло обладает следующими свойствами:

1. Плотность - 155…170 кг/м3;

2. Прочность на сжатие - 1…2,5 МПа;

3. Водопоглощение - 1,2…2,3 %;

4. Теплопроводность - 0,075…0,097 Вт/м⋅К°.

Результаты проведенных исследований показали, что пеностекло, полученное по разработанному способу, соответствует требованиям ГОСТ 33949-2016 и ТУ 5914-001-73893595-2005, следовательно, может использоваться как строительный блочный тепло- и звукоизоляционный материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2018 |

|

RU2695429C1 |

| Способ получения пеностекла | 2021 |

|

RU2758829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2000 |

|

RU2176219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОСТЕКЛА | 2011 |

|

RU2485058C1 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2019 |

|

RU2701951C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2019 |

|

RU2745544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2003 |

|

RU2255058C1 |

Изобретение относится к способу получения пеностекла. Способ получения пеностекла включает предварительное измельчение стеклобоя, его мокрый помол с получением стекольной вяжущей суспензии, формование, вспенивание, выдержку при температуре вспенивания и отжиг. Измельчение стеклобоя осуществляют в один этап до размера частиц 0,1…5 мм, мокрый помол стеклобоя производят в воде в шаровой мельнице при влажности 24…32 % в течение 2…4,5 ч, при этом вводят в мельницу добавку цементной пыли электрофильтров в количестве 1...7 мас.% и осуществляют дальнейший помол стекольной вяжущей суспензии в течение 0,5 ч. Отверждение производят в герметичных условиях при постоянной влажности в течение 62…158 ч, вспенивание производят при температуре 745...815°С со скоростью нагрева печи 200…250 град/ч с выдержкой при этой температуре в течение 0,25…1 ч. Технический результат – снижение температурного интервала вспенивания, уменьшение времени выдержки, снижение ресурсоемкости и энергозатрат. 1 табл., 1 пр.

Способ получения пеностекла, включающий предварительное измельчение стеклобоя, его мокрый помол с получением стекольной вяжущей суспензии, формование, вспенивание, выдержку при температуре вспенивания и отжиг, отличающийся тем, что измельчение стеклобоя осуществляют в один этап до размера частиц 0,1…5 мм, мокрый помол стеклобоя производят в воде в шаровой мельнице при влажности 24…32% в течение 2...4,5 ч, вводят в мельницу добавку цементной пыли электрофильтров в количестве 1…7 мас. % и осуществляют дальнейший помол стекольной вяжущей суспензии в течение 0,5 ч, отверждение производят в герметичных условиях при постоянной влажности в течение 62…158 ч, вспенивание производят при температуре 745…815°С со скоростью нагрева печи 200…250 град/ч, с выдержкой при этой температуре в течение 0,25…1 ч.

| МЕСЯЦ М.В | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| В.Г.Шухова], Белгород, 2016, 145 с | |||

| Состав для получения пористых гранул | 1987 |

|

SU1470692A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО СТЕКЛА | 2002 |

|

RU2242437C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| CN 106698955 A, 24.05.2017 | |||

| JP 54069117 A, 02.06.1979. | |||

Авторы

Даты

2019-08-21—Публикация

2018-12-05—Подача