Настоящее изобретение относится к композитному оксиду, содержащему оксид церия, оксид празеодима и оксид алюминия с использованием конкретных отношений церия к празеодиму, а также к способам получения подобных композитных оксидов. Кроме того, настоящее изобретение относится к применению оксидов согласно изобретению, а также композитных оксидов, которые получают и/или возможно получить посредством способа согласно изобретению при катализе, и в частности в качестве материала для накопления кислорода при обработке выхлопных газов, а также к способу обработки потока выхлопного газа с использованием вышеупомянутых материалов согласно изобретению.

Тройные катализаторы конверсии (TWC) применяют в выхлопных потоках двигателей для катализа окисления несгоревших углеводородов (HCs) и монооксида углерода (СО) и восстановления оксидов азота (NOx) до азота. Присутствие компонента накопления кислорода (OSC) в катализаторе TWC дает возможность сохранить кислород во время (обогащенных) обедненных состояний для активизации восстановления NOx, абсорбированных на катализаторе, и выделения во время (обогащенных) обедненных состояний для активизации окисления HCs и СО, абсорбированных на катализаторе. Катализаторы TWC обычно содержат один или более металлов платиновой группы (например, платину, палладий, родий и/или иридий), расположенные на подложке, такой как, огнеупорная оксидная подложка с высокой удельной поверхностью, например, оксид алюминия с высокой удельной поверхностью или композитная подложка, такая как композит из оксида церия и оксида циркония. Композит из оксида церия и оксида циркония также может обеспечить способность накопления кислорода. Подложку наносят на подходящий носитель или субстрат, такой как монолитный носитель, содержащий огнеупорную керамическую или металлическую ячеистую структуру, или огнеупорные частицы, такие как сферы или короткие экструдированные сегменты подходящего огнеупорного материала.

В ряде публикаций описаны OSC материалы на основе смешанных оксидов церия и празеодима (например, в Logan и др., J. Mater. Res. 1994, 9, 468; Narula и др., J. Phys. Chem. В 1999, 103, 3634; Chun и др., Catal. Lett. 2006, 106, 95). Чистые (беспримесные) оксиды церия и празеодима страдают от своей низкой теплостойкости, характеризующейся низкой удельной поверхностью после воздействия высокотемпературной обработки. Logan и др. в J. Mater. Res. 1994, 9, 468, предоставляет площадь поверхности по БЭТ для смешанного оксида церия и празеодима с содержанием оксида церия, равного 45,5 мол. %, равную 13,3 м2/г после прокаливания материала при 750°С в течение 2 ч. В той же публикации наблюдалась даже более низкая площадь поверхности, равная 2,4 м2/г, для смешанного оксида церия и празеодима с содержанием оксида церия, равного 17,3 мол. %,. Luo и др. в Journal of Molecular Catalysis A: Chemical 260 (2006), 157-162 затрагивает смешанные оксиды CexPr1-хО2-дельта и их каталитические активности для сгорания СО, метанола и метана. ЕР 1127605 В1 касается способа изготовления катализатора выхлопного газа посредством предоставления смешанного оксида церия и празеодима и смешения его с оксидом гамма-алюминия для нанесения тонкого покрытия на монолитный субстрат.

При традиционных подходах материалы, имеющие недостаток в виде низкой площади поверхности, наносят на подложку. Таким образом, в Lopez-Haro и др., Chem. Mater. 2009, 21, 1035, и в Blanco и др., Catal. Today 2012, 180, 184, смешанный оксид церия и празеодима с молярным отношением церия к празеодиму, равному 4:1, расположены в двух подложках на основе модифицированного оксида алюминия (модифицированного оксидом лантана или кремнеземом оксида алюминия) посредством пропитки по влагоемкости с применением водного раствора, содержащего смесь нитратов церия и празеодима. Смешанный оксид церия и празеодима загружали на оксид алюминия с массовым содержанием, равным 25%. Однако наблюдали значительное ухудшение функциональности OSC, когда материалы подвергали высокотемпературной обработке при 900°С (ср. Lopez-Haro и др., Chem. Mater. 2009, 21, 1035, где значения OSC падали на 30% для смешанного оксида церия и празеодима, нанесенного на модифицированный кремнеземом оксид алюминия, и значение OSC падало до неопределенного значения для смешанного оксида церия и празеодима, нанесенного на модифицированный оксидом лантана оксид алюминия).

Публикация Shigapov и др., Studies in Surface Science and Catalysis 130, 2000, 1373-1378 касается смешанных оксидов на основе PrO2-СеО2 и их применения в катализаторах для автомобильных выхлопных газов, где материалы стабилизируют низкими уровнями циркония, иттрия или кальция.

Для того, чтобы избежать проблем взаимодействия между оксидом празеодима и оксидом алюминия, вызываемых низкотемпературным образованием алюминатной фазы посредством взаимодействия между оксидом празеодима и оксидом алюминия, в патенте US 6423293 предлагается материал OSC на основе смешанного оксида на основе оксида празеодима, нанесенного на не содержащую оксид алюминия подложку из или оксида церия или оксида церия и оксида циркония.

При других традиционных подходах материалы, имеющие недостаток в виде низкой площади поверхности, можно стабилизировать легирующими добавками, улучшающими теплостойкость материалов. Таким образом, US 6893998 и US 7229948 описывают применение оксидного твердого раствора на основе празеодима и церия, легированного 0-10 мас. % циркония и 0-10 мас. % иттрия. Оксидную смесь можно нагружать 0-2 мас. % палладия, платины или родия. Оксидную смесь на основе оксида церия-празеодима-циркония можно дополнительно смешать со связующим веществом, таким как гамма-алюминий, с молярным отношением гамма-алюминия к оксидной смеси от около 0,1:1 до 1:1.

Заявка на патент US 2011/0064639 А1 относится к композитному оксиду, содержащему по меньшей мере один из Се, Pr и Zr в частном соотношении и необязательно дополнительный металл М, где экспериментальная часть включает композитный оксид Pr-Zr, содержащий Al. Международная заявка WO 2013/092557 А1 относится к композитному оксиду, содержащему церий и по меньшей мере один элемент, выбираемый из группы, состоящей из иттрия, циркония, кремния и редкоземельных элементов, отличающихся от церия, а также 1-20 мас. % алюминия относительно оксида, а также к его применению в очистке выхлопных газов. В экспериментальной части указанного документа описан композитный оксид церия, празеодима, бария и алюминия с массовым соотношением, равным 85:5:5:5.

В технике существует постоянная необходимость в каталитических материалах, которые являются термически стабильными и все еще проявляют высокую способность накопления кислорода, в частности в условиях их применения, таких как обработка выхлопных газов.

Следовательно, цель настоящего изобретения заключается в предоставлении улучшенного материала для накопления кислорода, в частности, для применения в качестве компонента накопления кислорода в обработке выхлопных газов, а также к способу его получения. Кроме того, цель настоящего изобретения заключается в предоставлении улучшенного способа обработки выхлопных газов, в частности, посредством применения улучшенных материалов накопления кислорода.

Таким образом, неожиданно было обнаружено, что конкретные каталитические композиты согласно настоящему изобретению, содержащие смешанный оксид на основе оксида церия и оксида празеодима, в дополнение к оксиду алюминия, демонстрируют превосходные каталитические свойства, в частности при применении в качестве материала накопления кислорода, по сравнению с материалами накопления кислорода, известными в уровне технике, в частности после воздействия старения в результате длительного применения, таких как материалы, встречающиеся в обработке автомобильного выхлопного газа.

Следовательно, настоящее изобретение относится к композитному оксиду, содержащему оксид церия, оксид празеодима и оксид алюминия, в котором молярное отношение церия к празеодиму в композитном оксиде составляет 84:16 или менее.

Согласно настоящему изобретению нет никакого особенного ограничения относительно молярного отношению церия к празодиму композитного оксида при условии, что оно составляет 84:16 или менее. Таким образом, посредством примеров молярное отношение церия к празеодиму композитного оксида согласно изобретению может содержаться во всем интервале от 15:85 до 80:20, где предпочтительно молярное отношение содержится в интервале от 25:75 до 75:25, более предпочтительно от 35:65 до 70:30, более предпочтительно от 40:60 до 65:35, более предпочтительно от 42,5:57,5 до 62,5:37,5, более предпочтительно от 45:55 до 60:40 и более предпочтительно от 47,5:52,5 до 57,5:42,5. Согласно настоящему изобретению особенно предпочтительно, чтобы молярное отношение церия к празеодиму композитного оксида согласно изобретению находилось в интервале от 50:50 до 55:45.

Что касается термина "композитный оксид", который используется в настоящем изобретении, указанный термин обозначает твердый раствор оксидов металлов, содержащихся в нем. Согласно предпочтительному определению настоящего изобретения термин "композитный оксид" относится к твердому раствору оксидов металлов, содержащихся в нем, полученный и/или получаемый согласно процедуре со-осаждения соответственно одного или более источников отдельных оксидов металлов.

Что касается молярного отношения церия к празеодиму в композитном оксиде согласно настоящему изобретению, нет никакого особого ограничения при условии, что указанное молярное отношение составляет 84:16 или менее. Таким образом, для примера молярное отношение церия к празеодиму может содержаться во всем интервале от 15:85 до 80:20, где предпочтительно молярное отношение церия к празеодиму в композитном оксиде, содержащему оксид церия, оксид празеодима и оксид алюминия, содержится в интервале от 25:75 до 75:25 и более предпочтительно от 35:65 до 70:30, более предпочтительно от 40:60 до 65:35, более предпочтительно от 42,5:57,5 до 62,5:37,5, более предпочтительно от 45:55 до 60:40 и более предпочтительно от 47,5:52,5 до 57,5:42,5. Согласно настоящему изобретению особенно предпочтительно, чтобы молярное отношение церия к празеодиму композитного оксида содержалось в интервале от 50:50 до 55:45.

Согласно настоящему изобретению термин "композитный оксид" определяет оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, где не исключается, что композитный оксид может дополнительно содержать один или более оксидов металлов и/или оксидов металлоидов и/или оксидов неметаллов. Кроме того, до тех пор, пока не утверждается иначе, термины "церий", "празеодим" и "алюминий" относятся к церию, празеодиму и алюминию, содержащихся соответственно в оксиде церия, оксиде празеодима и оксиде алюминия, содержащихся в композитном оксиде. Следовательно, молярное отношение церия к празеодиму композитного оксида относится соответственно к молярному соотношению церия к празеодиму, содержащихся как оксид церия и оксид празеодима в композитном оксиде, т.е. где оксид церия и оксид празеодима содержатся в композитном оксиде в таком количестве, чтобы молярное отношение церия к празеодиму на основе общего количества соответственно оксида церия и оксида празеодима, содержащихся в композитном оксиде, составляло 84:16 или менее, и предпочтительно содержалось в интервале от 15:85 до 80:20, более предпочтительно от 25:75 до 75:25, более предпочтительно от 35:65 до 70:30, более предпочтительно от 40:60 до 65:35, более предпочтительно от 42,5:57,5 до 62,5:37,5, более предпочтительно от 45:55 до 60:40, более предпочтительно от 47,5:52,5 до 57,5:42,5, более предпочтительно от 50:50 до 55:45.

Что касается содержания церия в композитном оксиде согласно настоящему изобретению, то нет особого ограничения, так что в принципе в нем может содержаться любое возможное количество церия при условии, что молярное отношение церия к празеодиму композитного оксида составляет 84:16 или менее. Таким образом, для примера, содержание церия в композитном оксиде может находиться во всем интервале от 15 до 80 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в композитном оксиде, где предпочтительно содержание церия содержится в интервале от 20 до 75 мол. % и более предпочтительно от 25 до 70 мол. %, более предпочтительно от 30 до 65 мол. %, более предпочтительно от 35 до 60 мол. %, более предпочтительно от 40 до 55 мол. % и более предпочтительно от 42,5 до 52,5 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание церия в композитном оксиде находилось в интервале от 45 до 50 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в композитном оксиде.

Кроме того, что касается содержания празеодима в композитном оксиде согласно настоящему изобретению, то нет особого ограничения, так что в принципе в нем может содержаться любое возможное количество празеодима при условии, что молярное отношение церия к празеодиму композитного оксида составляет 84:16 или менее. Таким образом, для примера, содержание празеодима в композитном оксиде может находиться во всем интервале от 15 до 80 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в композитном оксиде, где предпочтительно содержание празеодима содержится в интервале от 20 до 75 мол. % и более предпочтительно от 25 до 70 мол. %, более предпочтительно от 30 до 60 мол. %, более предпочтительно от 32,5 до 55 мол. %, более предпочтительно от 35 до 50 мол. % и более предпочтительно от 37,5 до 47,5 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание празеодима в композитном оксиде находилось в интервале от 40 до 45 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в композитном оксиде.

Что касается содержания алюминия в композитном оксиде согласно настоящему изобретению, то нет особого ограничения, так что в принципе в нем может содержаться любое возможное количество алюминия. Таким образом, для примера, содержание алюминия в композитном оксиде может находиться во всем интервале от 0,2 до 70 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в композитном оксиде, где предпочтительно содержание алюминия находится в интервале от 0,5 до 55 мол. % и более предпочтительно от 1,0 до 45 мол. %, более предпочтительно от 1,5 до 35 мол. %, более предпочтительно от 2 до 30 мол. %, более предпочтительно от 2,5 до 25 мол. %, более предпочтительно от 3 до 20 мол. %, более предпочтительно от 3,5 до 15 мол. %, более предпочтительно от 4 до 12 мол. % и более предпочтительно от 4,5 до 11 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание алюминия в композитном оксиде находилось в интервале от 5 до 10 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в композитном оксиде.

Как отмечено выше, композитный оксид согласно настоящему изобретению может содержать один или более дополнительных оксидов металлов, отличающихся от оксида церия, оксида празеодима и оксида алюминия, и/или один или более оксидов металлоидов, и/или один или более оксидов неметаллов, где предпочтительно композитный оксид согласно настоящему изобретению содержит один или более дополнительных оксидов, выбираемых из оксидов металлов и оксидов металлоидов, где более предпочтительно композитный оксид содержит один или более дополнительных оксидов металлов, отличающихся от оксида церия, оксида празеодима и оксида алюминия. Нет особого ограничения вообще относительно одного или более оксидов металлов, которые могут дополнительно содержаться в композитном оксиде, кроме оксида церия, оксида празеодима и оксида алюминия. Согласно настоящему изобретению, однако, предпочтительно, чтобы композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, дополнительно содержал один или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и/или дополнительно содержал оксид циркония. Что касается одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, которые предпочтительно содержатся в композитном оксиде, то нет никакого особого ограничения, так что любой один или более дополнительных оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, может в нем содержаться, где предпочтительно один или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, выбирают из группы, состоящей из оксида лантана, оксида неодима, оксида самария, оксида гадолиния, оксида тербия, оксида иттрия и комбинаций двух или более из них, и более предпочтительно из группы, состоящей из оксида лантана, оксида неодима, оксида иттрия и комбинаций двух или более из них. Согласно настоящему изобретению особенно предпочтительно, чтобы композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, дополнительно содержал оксид иттрия и/или оксид неодима, и более предпочтительно дополнительно содержал оксид иттрия.

В рамках содержания настоящего изобретения термин "оксид редкоземельного металла" относится к оксидам редкоземельных металлов, как определено ИЮПАК, и более конкретно к оксидам лантанидов, скандия и иттрия, т.е. редкоземельных металлов La, Се, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu, Sc и Y. Кроме того, до тех пор, пока иначе не указано, определение оксидов редкоземельных металлов не относится к их частному типу, в частности относительно состояния окисления редкоземельного металла такого, что в принципе можно обозначить любой один или более оксидов редкоземельных металлов. Таким образом, для примера до тех пор, пока иначе не указано, термин "оксид церия" в основном относится к соединениям СеО2, Се2О3 и любым смесям упомянутых выше соединений. Однако согласно предпочтительному содержанию настоящего изобретения термин "оксид церия" обозначает соединение СеО2. То же самое используется соответственно относительно термина "оксид празеодима" так, что в общем указанный термин обозначает любое одно из соединений Pr2O3, Pr6O11, PrO2 и любые смеси двух или более из них. Согласно предпочтительному содержанию настоящего изобретения термин "оксид празеодима" обозначает соединение Pr2O3. Кроме того, отмечено, что в рамках содержания настоящего изобретения термин "оксид циркония" обозначает оксид циркония, оксид гафния и их смеси.

Что касается содержания одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, предпочтительно дополнительно содержащихся в композитном оксиде, содержащем оксид церия, оксида празеодима и оксида алюминия, то нет особого ограничения, так что содержание одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, могут содержаться во всем интервале от 0,2 до 40 мол. %, вычисленных как элемент металла соответствующего оксида редкоземельного металла, отличающегося от оксида церия и оксида празеодима, и в пересчете на 100 мол. % всех молей редкоземельных металлов, алюминия и необязательно циркония в композитном оксиде. Согласно настоящему изобретению однако предпочтительно, чтобы содержание одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, предпочтительно дополнительно содержащихся в композитном оксиде, находилось в интервале от 0,5 до 30 мол. % и более предпочтительно от 1 до 20 мол. %, более предпочтительно от 1,5 до 15 мол. %, более предпочтительно от 2 до 12 мол. %, более предпочтительно от 2,5 до 10 мол. %, более предпочтительно от 3 до 8 мол. %, более предпочтительно от 3,5 до 7 мол. % и более предпочтительно от 4 до 6 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, дополнительно предпочтительно содержащиеся в композитном оксиде, содержалось в интервале от 4,5 до 5,5 мол. %, вычисленных как элемент металла соответствующего оксида редкоземельного металла, отличающегося от оксида церия и оксида празеодима, и в пересчете на 100 мол. % всех молей редкоземельных металлов, алюминия и необязательно циркония в композитном оксиде.

Согласно настоящему изобретению однако особенно предпочтительно, чтобы композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, содержал 1 мол. % или менее оксида циркония, вычисленного как элемент металла и в пересчете на 100 мол. % всех молей редкоземельных металлов, алюминия и необязательно циркония в композитном оксиде, где более предпочтительно композитный оксид согласно изобретению содержит 0,5 мол. % или менее оксида циркония, более предпочтительно 0,1 мол. %, более предпочтительно 0,05 мол. % или менее, более предпочтительно 0,01 мол. % или менее, более предпочтительно 0,005 мол. % или менее, более предпочтительно 0,001 мол. % или менее, более предпочтительно 0,0005 мол. % или менее и более предпочтительно 0,0001 мол. % или менее оксида циркония, вычисленного как элемент металла и в пересчете на 100 мол. % всех молей редкоземельных металлов, алюминия и необязательного циркония в композитном оксиде.

Согласно настоящему изобретению дополнительно предпочтительно, чтобы композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, содержал 1 мас. % или менее щелочноземельных металлов, вычисленных как соответствующий элемент и в пересчете на 100 мол. % общего количества оксидов редкоземельных металлов, оксида алюминия и необязательного оксида циркония, содержащихся в композитном оксиде, где более предпочтительно композитный оксид содержит 0,5 мас. % или менее щелочноземельных металлов вычисленных как элемент, и более предпочтительно 0,1 мас. % или менее, более предпочтительно 0,05 мас. % или менее, более предпочтительно 0,01 мас. % или менее, более предпочтительно 0,005 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее и более предпочтительно 0,0001 мол. % или менее щелочноземельных металлов, вычисленных как соответствующий элемент и в пересчете на 100 мас. % общего количества оксидов редкоземельных металлов, оксида алюминия и необязательного оксида циркония, содержащихся в композитном оксиде.

Еще дополнительно предпочтительно согласно настоящему изобретению, чтобы композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, содержал 1 мол. % или менее оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, вычисленных как элемент металла соответствующего оксида и в пересчете на 100 мол. % всех молей редкоземельных металлов, оксида алюминия и необязательного оксида циркония в композитном оксиде, более предпочтительно 0,5 мол. % или менее, более предпочтительно 0,1 мол. % или менее, более предпочтительно 0,05 мол. % или менее, более предпочтительно 0,01 мол. % или менее, более предпочтительно 0,005 мол. % или менее, более предпочтительно 0,001 мол. % или менее, более предпочтительно 0,0005 мол. % или менее и более предпочтительно 0,0001 мол. % или менее оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, вычисленных как элемент металл соответствующего оксида и в пересчете на 100 мол. % всех молей редкоземельных металлов, алюминия и необязательного циркония в композитном оксиде.

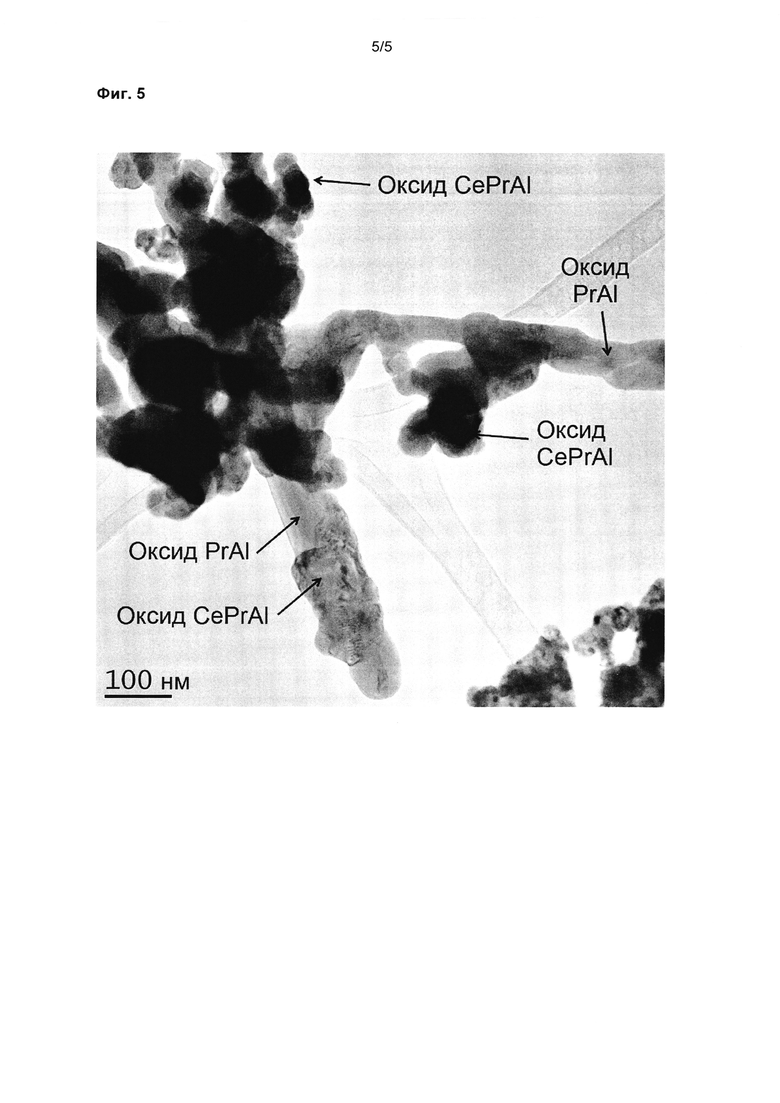

Что касается композитного оксида, содержащего оксид церия, оксид празеодима и оксид алюминия, согласно настоящему изобретению, предпочтительно, чтобы по отношению к твердому раствору композитного оксида оксид алюминия диспергировал в твердом растворе оксида церия и оксида празеодима. Что касается частиц оксида алюминия, диспергированных в твердом растворе оксида церия и оксида празеодима, в принципе нет особого ограничения относительно среднего размера частиц оксида алюминия при условии, что они диспергируют в твердом растворе оксида церия и оксида празеодима. Таким образом, для примера, композитный оксид из оксида церия, оксида празеодима и оксида алюминия может иметь размер частиц, равный 200 нм или менее, причем предпочтительно, чтобы размер частиц композитного оксида из оксида церия, оксида празеодима и оксида алюминия содержался в интервале от 0,1 до 150 нм и более предпочтительно от 0,5 до 100 нм, более предпочтительно от 1 до 80 нм, более предпочтительно от 3 до 50 нм, более предпочтительно от 5 до 40 нм, более предпочтительно от 10 до 30 нм и более предпочтительно от 15 до 25 нм. Что касается размера частиц композитного оксида из оксида церия, оксида празеодима и оксида алюминия, предпочтительно, чтобы указанный средний размер частиц определялся просвечивающей электронной микроскопией (ПЭМ).

Согласно настоящему изобретению нет особого ограничения относительно способа, согласно которому получают дисперсию оксида алюминия в твердом растворе оксида церия и оксида празеодима, содержащихся в композитном оксиде, согласно частным и предпочтительным вариантам выполнения, при условии, что достигается дисперсия оксида алюминия и предпочтительно оксида алюминия согласно любому из частных и предпочтительных средних размеров частиц d50, ранее определенных. Однако предпочтительно, чтобы композитный оксид, содержащий оксид алюминия, диспергированный в твердом растворе оксида церия и оксида празеодима, получался и/или возможно получался способом совместного осаждения оксида церия, оксида празеодима и оксида алюминия с использованием одного или более источников оксида церия, оксида празеодима и оксида алюминия соответственно, и/или получался и/или возможно получался согласно способу пиролиза пламенного распыления с использованием одного или более источников оксида церия, оксида празеодима и оксида алюминия соответственно. Что касается одного или более источников оксида алюминия, используемых в способах совместного осаждения и/или пиролизе пламенного распыления, согласно которым получают и/или может быть получен композитный оксид, содержащий оксид алюминия, диспергированный в твердом растворе оксида церия и оксида празеодима, нет особого ограничения, причем предпочтительно частицы оксида алюминия, такие как содержащиеся в коллоидных растворах оксида алюминия, используют в способе, согласно которому получают и/или может быть получен композитный оксид. Что касается среднего размера частиц d50 частиц оксида алюминия, используемых согласно указанным предпочтительным вариантам выполнения, нет особого ограничения при условии, что оксид алюминия может диспергироваться в твердом растворе оксида церия и оксида празеодима, причем предпочтительно средний размер частиц d50 оксида алюминия, предпочтительно используемого в способе, согласно которому предпочтительно получают и/или может быть получен композитный оксид, содержится в интервале от 1 до 800 нм и более предпочтительно от 5 до 600 нм, более предпочтительно от 5 до 500 нм, более предпочтительно от 10 до 450 нм, более предпочтительно от 30 до 400 нм, более предпочтительно от 50 до 350 нм, более предпочтительно от 100 до 300 нм и более предпочтительно от 150 до 250 нм. Особенно предпочтительно согласно настоящему изобретению, чтобы частицы оксида алюминия, используемые в способе, согласно которому предпочтительно получают и/или может быть получен композитный оксид для предоставления оксида алюминия, диспергированного в твердом растворе оксида церия и оксида празеодима, демонстрировали средний размер частиц d50, который находится в интервале от 180 до 220 нм.

По отношению к оксиду алюминия, содержащемуся в композитном оксиде согласно настоящему изобретению и который предпочтительно диспергирован в твердом растворе оксида церия и оксида празеодима согласно любым вышеупомянутым частным и предпочтительным вариантам его выполнения, не исключается, что оксид алюминия и в частности оксид алюминия, диспергированный в твердом растворе оксида церия и оксида празеодима, содержит один или более дополнительных металлов. Согласно настоящему изобретению однако предпочтительно, чтобы оксид алюминия, содержащийся в композитном оксиде и в частности диспергированный в твердом растворе оксида церия и оксида празеодима, содержал 1 мол. % или менее дополнительного металла, отличающегося от церия, празеодима, необязательного циркония, и редкоземельных металлов, отличающихся от церия и празеодима, как определено для частных и предпочтительных вариантов выполнения настоящего изобретения в настоящей заявке в пересчете на 100 мол. % алюминия в оксиде алюминия и в частности алюминия в оксиде алюминия, диспергированном в твердом растворе оксида церия и оксида празеодима, и более предпочтительно 0,5 мол. % или менее, более предпочтительно 0,1 мол. % или менее, более предпочтительно 0,05 мол. % или менее, более предпочтительно 0,01 мол. % или менее, более предпочтительно 0,005 мол. % или менее, более предпочтительно 0,001 мол. % или менее, более предпочтительно 0,0005 мол. % или менее и более предпочтительно 0,0001 мол. % или менее дополнительного металла, отличающегося от церия, празеодима, необязательного циркония, и редкоземельных металлов, отличающихся от церия и празеодима, как определено для частных и предпочтительных вариантов выполнения настоящего изобретения в настоящей заявке.

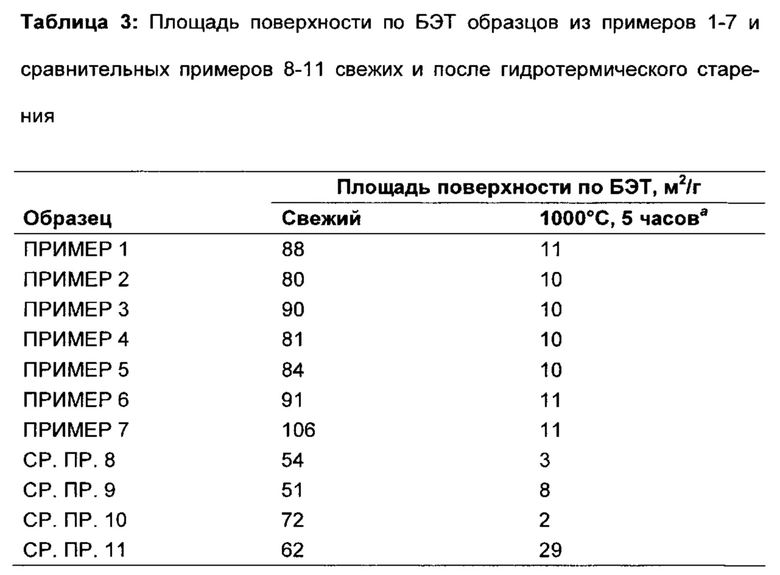

Что касается физических и/или химических свойств композитного оксида согласно настоящему изобретению, нет особых ограничений так, что он может демонстрировать любые возможные физические и/или химические характеристики. Таким образом, для примера, композитный оксид согласно настоящему изобретению может демонстрировать любую допустимую площадь поверхности по БЭТ. Однако как описано в экспериментальной части, вполне неожиданно обнаружено, что поверхность по БЭТ композитного оксида согласно изобретению является особенно стабильной, такой, что он демонстрирует относительно большие площади поверхности по БЭТ даже после воздействия условий старения. Таким образом для примера, композитный оксид согласно изобретению может демонстрировать площадь поверхности по БЭТ во всем интервале от 15 до 300 м2/г после старения при 950°С в течение 12 ч в воздухе, содержащем 10 об. % пара, где предпочтительно композитный оксид согласно изобретению демонстрирует площадь поверхности по БЭТ после старения в вышеупомянутых условиях, содержащуюся в интервале от 20 до 200 м2/г и более предпочтительно от 25 до 150 м2/г, более предпочтительно от 30 до 100 м2/г, более предпочтительно от 35 до 80 м2/г и более предпочтительно от 45 до 65 м2/г. Согласно настоящему изобретению особенно предпочтительно, чтобы композитный оксид демонстрировал площадь поверхности по БЭТ в интервале от 50 до 60 м2/г после старения при 950°С в течение 12 часов в воздухе, содержащем 10 об. % пара. Что касается площади поверхности по БЭТ, как определено в настоящем изобретении, отмечено, что это относится, в частности, к площади поверхности по БЭТ, определенной согласно DIN-ISO 9277.

Согласно настоящему изобретению композитный оксид согласно изобретению предпочтительно содержит один или более каталитических металлов, кроме оксида церия, оксида празеодима и оксида алюминия и необязательного одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или необязательного оксида циркония, содержащихся в нем. Что касается одного или более каталитических металлов, предпочтительно содержащихся в композитном оксиде, то не существует особого ограничения, так что любой доступный один или более каталитических металлов может дополнительно содержаться в композитном оксиде согласно изобретению. Таким образом, для примера один или более каталитических металлов, предпочтительно дополнительно содержащихся в композитном оксиде согласно изобретению, можно выбирать из группы, состоящей из переходных металлов и комбинаций двух или более из них, где предпочтительно один или более каталитических металлов выбирают из группы, состоящей из платины, родия, палладия, иридия, серебра, золота и комбинаций двух или более из них, и более предпочтительно из группы, состоящей из платины, родия, палладия и комбинаций двух или более из них. Согласно настоящему изобретению особенно предпочтительно, чтобы один или более каталитических металлов, предпочтительно дополнительно содержащихся в композитном оксиде согласно изобретению, содержал палладий, где более предпочтительно палладий дополнительно содержится в композитном оксиде согласно изобретению в качестве каталитического металла.

Что касается количеств, в которых один или более каталитических металлов, предпочтительно содержащихся в композитном оксиде согласно изобретению, содержатся в нем, то нет особых ограничений, так что для примера один или более каталитических металлов согласно любому из частных и предпочтительных вариантов выполнения, определенных в вышеизложенном, могут содержаться в композитном оксиде согласно изобретению в интервале от 0,05 мас. % до 10 мас. % в пересчете на общую массу оксида церия, оксида празеодима и оксида алюминия в композитном оксиде.

Однако предпочтительно согласно настоящему изобретению, чтобы один или более каталитических металлов, предпочтительно содержащихся в композитном оксиде согласно изобретению, содержался в нем в количестве в интервале от 0,1 до 5 мас. % и более предпочтительно от 0,2 до 2 мас. %, более предпочтительно от 0,3 до 1 мас. % и более предпочтительно от 0,4 до 0.6 мас. % в пересчете на общую массу оксида церия, оксида празеодима и оксида алюминия в композитном оксиде.

Что касается применения, в котором композитный оксид согласно изобретению можно использовать, и в частности композиции и/или аппаратура, в которых композитный оксид согласно изобретению может содержаться, то нет особых ограничений. Таким образом, для примера композитный оксид согласно изобретению может содержаться в катализаторе, каталитической подложке и/или каталитическом компоненте, и в частности в катализаторе, каталитической подложке и/или каталитическом компоненте, применяемом в катализаторе для окисления углеводородов и/или монооксида углерода и/или в катализаторе для конверсии NOx. Согласно настоящему изобретению особенно предпочтительно, чтобы композитный оксид согласно изобретению содержался в каталитической системе для обработки выхлопных газов, и особенно в тройном каталитическом конверторе (TWC) или в катализаторе окисления топлива (DOC).

Согласно настоящему изобретению нет каких-либо особых ограничений относительно способа, согласно которому композитный оксид согласно изобретению может быть получен и/или имеется возможность его получения. Однако предпочтительно согласно настоящему изобретению, чтобы композитный оксид согласно изобретению был получен и/или мог быть получен по способу совместного осаждения.

Следовательно, настоящее изобретение также относится к способу получения композитного оксида, содержащего оксид церия, оксид празеодима и оксид алюминия, предпочтительно композитного оксида согласно любому из частных и предпочтительных вариантов выполнения, которые определены в настоящей заявке, включающему:

(a) смешение одного или более соединений-предшественников оксидов церия, одного или более соединений-предшественников оксидов празеодима, необязательно одного или более соединений-предшественников оксидов циркония и/или необязательно одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, одного или более соединений-предшественников оксида алюминия и одного или более основных соединений в системе растворителей с получением суспензии;

(b) необязательно нагревание суспензии, полученной на стадии (а);

(c) необязательно добавление одного или более поверхностно-активных соединений к суспензии, полученной на стадии (а) или (b);

(d) отделение твердых частиц от суспензии, полученной на стадии (b) или (с);

(e) необязательно промывание твердых частиц, полученных на стадии

(d);

(f) необязательно высушивание твердых частиц, полученных на стадии (d) или (е);

(g) необязательно прокаливание твердых частиц, полученных на стадии (d), (е) или (f);

причем молярное отношение церия к празеодиму в суспензии, полученной на стадии (а), составляет 84:16 или менее.

Согласно настоящему изобретению относительно способа согласно изобретению для получения композитного оксида, содержащего оксид церия, оксид празеодима и оксид алюминия до тех пор, пока не утверждается иначе, термины "церий", "празеодим" и "алюминий" относятся к церию, празеодиму и алюминию, содержащемуся в одном или более соединениях-предшественниках оксида церия, оксида празеодима и оксида алюминия соответственно, которые содержатся в суспензии, полученной на стадии (а). Кроме того, что касается одного или более соединений-предшественников оксида циркония, необязательно добавленного на стадии (а), отмечается, что в рамках содержания настоящего изобретения термин "оксид циркония" обозначает оксид циркония, оксид гафния и их смеси.

Согласно настоящему изобретению нет особого ограничения относительно молярного отношения церия к празеодиму суспензии, полученной на стадии (а), при условии, что оно составляет 84:16 или менее. Таким образом посредством примеров, молярное отношение церия к празеодиму суспензии, полученной на стадии (а) способа согласно изобретению, может находиться во всем интервале от 15:85 до 80:20, где предпочтительно молярное отношение содержится в интервале от 25:75 до 75:25, более предпочтительно от 35:65 до 70:30, более предпочтительно от 40:60 до 65:35, более предпочтительно от 42,5:57,5 до 62,5:37,5, более предпочтительно от 45:55 до 60:40 и более предпочтительно от 47,5:52,5 до 57,5:42,5. Согласно настоящему изобретению особенно предпочтительно, чтобы молярное отношение церия к празеодиму в суспензии, полученной на стадии (а) способа согласно изобретению, находилось в интервале от 50:50 до 55:45.

Что касается смешения одного или более соединений-предшественников оксида церия, оксида празеодима, оксида алюминия, необязательного оксида циркония и/или необязательных оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и одного или более основных соедиений в системе растворителей для получения суспензии на стадии (а) способа согласно изобретению, то нет особых ограничений при условии, что смесь компонентов гомогенизируют так, чтобы, например, посредством перемешивания, поворачивания, встряхивания и/или обработки ультразвуком смеси после добавления к системе растворителей одного или более вышеупомянутых компонентов, а также между и/или во время и предпочтительно как между, так и во время стадий добавления одного или более указанных соединений. Согласно способу согласно изобретению предпочтительно, чтобы смешение на стадии (а) включало перемешивание системы растворителей во время и/или после добавления одного или более соединений, определенных на стадии (а) способа согласно изобретению, и предпочтительно во время и после их добавления соответственно.

Что касается содержания церия в суспензии, полученной на стадии (а) способа согласно изобретению, то нет особого ограничения, так что в принципе любое допустимое количество церия может содержаться в ней при условии, что молярное отношение церия к празеодиму в суспензии, полученной на стадии (а) составляет 84:16 или менее. Таким образом для примера, содержание церия в суспензии, полученной на стадии (а) способа согласно изобретению, может находиться во всем интервале от 15 до 80 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в суспензии, полученной на стадии (а), где предпочтительно содержание церия находится в интервале от 20 до 75 мол. % и более предпочтительно от 25 до 70 мол. %, более предпочтительно от 30 до 65 мол. %, более предпочтительно от 35 до 60 мол. %, более предпочтительно от 40 до 55 мол. % и более предпочтительно от 42,5 до 52,5 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание церия в суспензии, полученной на стадии (а), находилось в интервале от 45 до 50 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в суспензии, полученной на стадии (а).

Кроме того, что касается содержания празеодима в суспензии, полученной на стадии (а) способа согласно изобретению, то нет особого ограничения, так что в принципе любое допустимое количество празеодима может содержаться в ней при условии, что молярное отношение церия к празеодиму композитного оксида составляет 84:16 или менее. Таким образом для примера, содержание празеодима в суспензии, полученной на стадии (а) способа согласно изобретению, может находиться во всем интервале от 15 до 80 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в суспензии, полученной на стадии (а), где предпочтительно содержание празеодима находится в интервале от 20 до 75 мол. % и более предпочтительно от 25 до 70 мол. %, более предпочтительно от 30 до 60 мол. %, более предпочтительно от 32,5 до 55 мол. %, более предпочтительно от 35 до 50 мол. % и более предпочтительно от 37,5 до 47,5 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание празеодима в суспензии, полученной на стадии (а) способа согласно изобретению, находилось в интервале от 40 до 45 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в суспензии, полученной на стадии (а).

Что касается содержания алюминия в суспензии, полученной на стадии (а) способа согласно изобретению, то нет особого ограничения, так что в принципе любое допустимое количество алюминия может содержаться в ней. Таким образом для примера, содержание алюминия в суспензии, полученной на стадии (а) способа согласно изобретению, может находиться во всем интервале от 0,2 до 70 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в суспензии, полученной на стадии (а), где предпочтительно содержание алюминия содержится в интервале от 0,5 до 55 мол. % и более предпочтительно от 1,0 до 45 мол. %, более предпочтительно от 1,5 до 35 мол. %, более предпочтительно от 2 до 30 мол. %, более предпочтительно от 2,5 до 25 мол. %, более предпочтительно от 3 до 20 мол. %, более предпочтительно от 3,5 до 15 мол. %, более предпочтительно от 4 до 12 мол. % и более предпочтительно от 4,5 до 11 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание алюминия в суспензии, полученной на стадии (а) способа согласно изобретению, находилось в интервале от 5 до 10 мол. % в пересчете на 100 мол. % всех молей церия, празеодима и алюминия в суспензии, полученной на стадии (а).

Согласно способу согласно изобретению на стадии (а) можно необязательно добавлять одно или более соединений-предшественников оксида циркония и/или одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима. Что касается одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, которые необязательно добавляют на стадии (а), то нет особого ограничения, так что можно добавлять любое одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, где предпочтительно одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, выбирают из группы, состоящей из оксида лантана, оксида неодима, оксида самария, оксида гадолиния, оксида тербия, оксида иттрия и комбинаций двух или более из них, и более предпочтительно из группы, состоящей из оксида лантана, оксида неодима, оксида иттрия и комбинаций двух или более из них. Согласно настоящему изобретению особенно предпочтительно, чтобы одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, необязательно добавленных на стадии (а) способа согласно изобретению, содержало одно или более соединений-предшественников оксида иттрия и/или оксида неодима, и более предпочтительно содержало одно или более соединений-предшественников оксида иттрия. Однако все еще дополнительно предпочтительно согласно способу согласно изобретению, чтобы необязательным одним или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, добавленных на стадии (а), являлся оксид иттрия и/или оксид неодима, предпочтительно оксид иттрия.

Что касается содержания одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, необязательно добавленных на стадии (а), то нет особого ограничения, так что содержание одного или более соединений-предшественников оксидов одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, может содержаться во всем интервале от 0,2 до 40 мол. %, вычисленных как элемент металла соответствующего оксида и в пересчете на 100 мол. % всех молей резкоземельных металлов, алюминия и необязательного циркония в суспензии, полученной на стадии (а). Согласно настоящему изобретению однако предпочтительно, чтобы содержание одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, необязательно добавленных на стадии (а), находилось в интервале от 0,5 до 30 мол. % и более предпочтительно от 1 до 20 мол. %, более предпочтительно от 1,5 до 15 мол. %, более предпочтительно от 2 до 12 мол. %, более предпочтительно от 2,5 до 10 мол. %, более предпочтительно от 3 до 8 мол. %, более предпочтительно от 3,5 до 7 мол. % и более предпочтительно от 4 до 6 мол. %. Согласно настоящему изобретению особенно предпочтительно, чтобы содержание одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, необязательно добавленных на стадии (а), содержалось в интервале от 4,5 до 5,5 мол. %, вычисленных как элемент металл соответствующего оксида и в пересчете на 100 мол. % всех молей резкоземельных металлов, алюминия и необязательного циркония в суспензии, полученной на стадии (а).

Согласно настоящему изобретению однако особенно предпочтительно, чтобы суспензия, полученная на стадии (а), содержала 1 мол. % или менее оксида циркония, вычисленного как элемент металл и в пересчете на 100 мол. % всех молей резкоземельных металлов, алюминия и необязательного циркония в суспензии, полученной на стадии (а), где более предпочтительно суспензия, полученная на стадии (а) способа согласно изобретению, содержит 0,5 мол. % или менее оксида циркония, более предпочтительно 0,1 мол. %, более предпочтительно 0,05 мол. % или менее, более предпочтительно 0,01 мол. % или менее, более предпочтительно 0,005 мол. % или менее, более предпочтительно 0,001 мол. % или менее, более предпочтительно 0,0005 мол. % или менее и более предпочтительно 0,0001 мол. % или менее оксида циркония вычисленного как элемент металла и в пересчете на 100 мол. % всех молей резкоземельных металлов, алюминия и необязательно циркония в суспензии, полученной на стадии (а).

Согласно настоящему изобретению дополнительно предпочтительно, чтобы суспензия, полученная на стадии (а) способа согласно изобретению, содержала 1 мас. % или менее щелочноземельных металлов, вычисленных как соответствующий элемент и в пересчете на 100 мас. % всего количества оксидов резкоземельных металлов, оксида алюминия и необязательного оксида циркония, содержащихся в суспензии, полученной на стадии (а), где более предпочтительно суспензия, полученная на стадии (а), содержит 0,5 мас. % или менее щелочноземельных металлов, вычисленных как элемент, и более предпочтительно 0,1 мас. % или менее, более предпочтительно 0,05 мас. % или менее, более предпочтительно 0,01 мас. % или менее, более предпочтительно 0,005 мас. % или менее, более предпочтительно 0,001 мас. % или менее, более предпочтительно 0,0005 мас. % или менее и более предпочтительно 0,0001 мас. % или менее щелочноземельных металлов, вычисленных как соответствующий элемент и в пересчете на 100 мас. % всего количества оксидов резкоземельных металлов, оксида алюминия и необязательного оксида циркония, содержащихся в суспензии, полученной на стадии (а).

Еще дополнительно предпочтительно согласно настоящему изобретению, чтобы суспензия, полученная на стадии (а) способа соглансо изобретению, содержала 1 мол. % или менее оксидов редкоземельных металлов, отличающихся от оксида церия, оксида празеодима и/или оксида циркония, вычисленных как элемент металла соответствующего оксида и в пересчете на 100 мол. % всех молей резкоземельных металлов, алюминия и необязательного циркония, содержащихся в суспензии, полученной на стадии (а), более предпочтительно 0,5 мол. % или менее, более предпочтительно 0,1 мол. % или менее, более предпочтительно 0,05 мол. % или менее, более предпочтительно 0,01 мол. % или менее, более предпочтительно 0,005 мол. % или менее, более предпочтительно 0,001 мол. % или менее, более предпочтительно 0,0005 мол. % или менее и более предпочтительно 0,0001 мол. % или менее оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима и/или оксида циркония, вычисленных как элемент металл соответствующего оксида и в пересчете на 100 мол. % всех молей резкоземельных металлов, алюминия и необязательного циркония, содержащихся в суспензии, полученной на стадии (а).

Что касается одного или более соединений-предшественников оксида церия и/или одного или более соединений-предшественников оксида празеодима, добавленных на стадии (а), нет особого ограничения относительно типа одного или более соединений-предшественников при условии, что их можно смешивать с одним или более соединениями-предшественниками оксида алюминия и одним или более основными соединениями в системе растворителей для получения суспензии. Согласно настоящему изобретению однако предпочтительно, чтобы независимо одно от другого одно или более соединений-предшественников оксида церия и/или одно или более соединений-предшественников оксида празеодима предоставлялись в виде солей на стадии (а), где более предпочтительно как одно или более соединений-предшественников оксида церия, так и/или одно или более соединений оксида празеодима предоставлялись в виде солей. Что касается конкретных типов солей, которые можно использовать согласно указанным предпочтительным вариантам выполнения настоящего изобретения, то нет особого ограничения, так что можно использовать любой подходящий тип солей, причем соли, которые могут полностью сольватироваться растворителем системы, добавленной на стадии (а), являются предпочтительными. Таким образом, для примера, соли, которые независимо друг от друга, могут служить в качестве одного или более соединений-предшественников оксида церия и/или одного или более соединений-предшественников оксида празеодима, можно выбирать из группы, состоящей из сульфатов, нитратов, фосфатов, хлоридов, бромидов, ацетатов и комбинаций двух или более из них, где предпочтительно соли, независимо друг от друга, выбирают из группы, состоящей из нитратов, хлоридов, ацетатов и комбинаций двух или более из них. Согласно способу согласно изобретению особенно предпочтительно, чтобы независимо друг от друга одно или более соединений-предшественников оксида церия и/или одно или более соединений-предшественников оксида празеодима являлись нитратами.

Что касается одного или более соединений-предшественников оксида алюминия, добавленных на стадии (а) способа согласно изобретению, опять нет особых ограничений при условии, что их можно смешивать с одним или более соединениями-предшественников оксида церия и оксида празеодима и с одним или более основными соединениями в системе растворителей для получения суспензии. Таким образом, для примера, одно или более соединений-предшественников оксида алюминия можно выбирать из группы, состоящей из солей алюминия, гидроксидов оксидов алюминия, гидроксидов алюминия, оксидов алюминия и комбинаций двух или более из них, где предпочтительно одно или более соединений-предшественников оксида алюминия, используемых на стадии (а), выбирают из группы, состоящей из сульфатов алюминия, нитратов алюминия, фосфатов алюминия, хлоридов алюминия, бромидов алюминия, ацетатов алюминия, диаспора, бомита, акдалаита, гиббсита, байерита, дойелита, норстрандита и комбинаций двух или более из них, где более предпочтительно одно или более соединений-предшественников оксида алюминия выбирают из группы, состоящей из сульфата алюминия, нитрата алюминия, хлорида алюминия, диаспора, бомита, акдалаита и комбинаций двух или более из них. Согласно способу согласно изобретению для получения композитного оксида особенно предпочтительно, чтобы одно или более соединений-предшественников оксида алюминия, добавленных на стадии (а), содержали нитрат алюминия и/или бомит и предпочтительно содержали нитрат алюминия. Согласно настоящему изобретению дополнительно предпочтительно, чтобы одно или более соединений-предшественников оксида алюминия, добавленных на стадии (а) способа согласно изобретению, представляло собой нитрат алюминия и/или бомит, где более предпочтительно одним или более соединениями-предшественниками оксида алюминия является нитрат алюминия.

Согласно способу согласно изобретению для получения композитного оксида альтернативно предпочтительно, чтобы одно или более соединений-предшественников оксида алюминия, добавленных на стадии (а), выбирали из группы, состоящей из коллоидального оксида алюминия, коллоидальных гидроксидов оксида алюминия, коллоидальных гидроксидов алюминия и комбинаций двух или более из них. Таким образом, для примера альтернативно предпочтительно согласно настоящему изобретению, чтобы одно или более соединений-предшественников оксида алюминия, добавленных на стадии (а) способа согласно изобретению, выбирали из группы, состоящей из коллоидального диаспора, коллоидального бомита, коллоидального акдалаита, коллоидального гиббсита, коллоидального байерита, коллоидального дойелита, коллоидального норстрандита и комбинаций двух или более из них, где предпочтительно одно или более соединений-предшественников оксида алюминия выбирают из группы, состоящей из коллоидального диаспора, коллоидального бомита, коллоидального акдалаита, коллоидального гиббсита, коллоидального байерита, коллоидального дойелита, коллоидального норстрандита и комбинаций двух или более из них. Согласно настоящему изобретению, однако особенно предпочтительно, чтобы одно или более соединений-предшественников оксида алюминия, добавленных на стадии (а), содержали коллоидальный бомит, где даже более предпочтительно одно или более соединений-предшественников оксида алюминия, добавленных на стадии (а) способа согласно изобретению, представляет собой коллоидальный бомит.

Что касается термина "коллоидальный", который используется в настоящей заявке, до тех пор, пока не указано иначе, указанный термин предпочтительно обозначает коллоид, имеющий средний размер частиц d50, равный 1 мкм или менее, и более предпочтительно имеющий средний размер частиц d50, содержащийся в интервале от 1 до 800 нм, более предпочтительно от 5 до 600 нм, более предпочтительно от 5 до 500 нм, более предпочтительно от 10 до 450 нм, более предпочтительно от 30 до 400 нм, более предпочтительно от 50 до 350 нм, более предпочтительно от 100 до 300 нм и более предпочтительно от 150 до 250 нм. Согласно настоящему изобретению особенно предпочтительно, чтобы до тех пор, пока не указано иначе, термин "коллоидальный", который используется в настоящей заявке, обозначает коллоид, имеющий средний размер частиц d50, содержащийся в интервале от 180 до 220 нм. Согласно настоящему изобретению значения d50, которые указаны в настоящей заявке, предпочтительно получают согласно ISO 22412:2008-05.

На стадии (а) способа согласно изобретению для смешивания с одним или более соединениями-предшественниками оксида церия, оксида празеодима и оксида алюминия предоставляются одно или более основных соединений в системе растворителей для получения суспензии посредством смешивания компонентов. Что касается одного или более основных соединений, которые могут быть представлены в системе растворителей, нет особых ограничений, так что можно использовать любое подходящее основное соединение. Таким образом, в принципе, можно использовать любое одно или более основных соединений, выбираемых из группы, состоящей из оснований Брэнстеда и оснований Льюиса, включая комбинации двух или более из них. Согласно способу согласно изобретению для получения композитного оксида, однако предпочтительно, чтобы одно или более основных соединений, добавленных на стадии (а) в системе растворителей, выбирали из группы, состоящей из гидроксидов щелочных металлов, гидроксидов щелочноземельных металлов, аммиака, гидроксидов алкиламмония и комбинаций двух или более из них, и более предпочтительно из группы, состоящей из гидроксида натрия, гидроксида калия, гидроксида бария, аммиака, гидроксидов (С1-С6)тетраалкиламмония и комбинаций двух или более из них, и более предпочтительно из группы, состоящей из гидроксида бария, аммиака, гидроксида тетраметиламмония, гидроксида тетраэтиламмония, гидроксида тетрапропиламмония, гидроксида тетрабутиламмония и комбинаций двух или более из них. Согласно настоящему изобретению особенно предпочтительно, чтобы одно или более основных соединений, используемых на стадии (а) способа согласно изобретению, содержали аммиак, причем более предпочтительно аммиак применяют в качестве основного соединения на стадии (а).

Что касается порядка, в котором одно или более соединений-предшественников оксида церия, оксида празеодима и оксида алюминия и одно или более основных соединений в системе растворителей смешивают на стадии (а) способа согласно изобретению, нет особых ограничений при условии, что может получиться суспензия. Согласно настоящему изобретению, однако предпочтительно, чтобы на стадии (а) одно или более соединений-предшественников оксида церия, одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония, необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и одно или более соединений-предшественников оксида алюминия соответственно добавляют к системе растворителей, содержащей одно или более основных соединений. Согласно указанному предпочтительному варианту выполнения нет особого предпочтения относительно точного порядка, в котором одно или более соединений-предшественников оксида церия, оксида празеодима, оксида алюминия, необязательного оксида циркония и необязательного одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, добавляют в систему растворителей, содержащую одно или более основных соединений, так что можно использовать любую подходящую последовательность, включая последовательное добавление вышеупомянутых одного или более соединений-предшественников и/или одновременное добавление двух или более вышеупомянутых соединений-предшественников, включая любую подходящую комбинацию последовательного и одновременного добавления двух или более вышеупомянутых соединений-предшественников. Однако предпочтительно согласно настоящему изобретению, чтобы одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония, необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и одно или более соединений-предшественников оксида алюминия растворяли и/или диспергировали в едином растворе, где предпочтительно указанный единый раствор, содержащий одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония, необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и одно или более соединений-предшественников оксида алюминия, и отдельный раствор, содержащий одно или более соединений-предшественников оксида церия, добавляли одновременно или последовательно, предпочтительно последовательно, в систему расворителей, содержащую одно или более основных соединений, где более предпочтительно раствор, содержащий одно или более соединений-предшественников оксида церия, добавляют к системе растворителей, содержащей одно или более основных соединений, до добавления к полученной смеси отдельного раствора, содержащего одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония, необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и одно или более соединений-предшественников оксида алюминия.

Согласно настоящему изобретению альтернативно особенно предпочтительно, чтобы одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония и необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, растворяли и/или диспергировали в едином растворе, и одно или более соединений-предшественников оксида алюминия растворяли и/или диспергировали в отдельном растворе, где раствор, содержащий одно или более соединений-предшественников оксида алюминия, добавляют к системе растворителей, содержащей одно или более основных соединений, до добавления раствора, содержащего одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония и необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и отдельного раствора, содержащего одно или более соединений-предшественников оксида церия, где раствор, содержащий одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония и необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и отдельный раствор, содержащий одно или более соединений-предшественников оксида церия, добавляют одновременно или последовательно, предпочтительно последовательно, в смесь одного или более соединений-предшественников оксида алюминия и одного или более основных соединений в системе растворителей, где более предпочтительно раствор, содержащий одно или более соединений-предшественников оксида церия, добавляют перед раствором, содержащим одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония и необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, к полученной смеси одного или более соединений-предшественников оксида церия, одного или более соединений-предшественников оксида алюминия и одного или более основных соединений-предшественников в системе растворителей.

Что касается системы растворителей, используемой на стадии (а) способа согласно изобретению для получения композитного оксида, в которой содержится одно или более основных соединений согласно любому одному из частных и предпочтительных вариантов выполнения настоящего изобретения, нет особых ограничений по отношению к одному или более растворителям, которые могут содержаться там, ни по отношению к их типу, ни по отношению к их числу и/или соответствующим количествам. Таким образом, для примера, в системе растворителей можно использовать любой подходящий растворитель или смесь растворителей, где указанные растворители можно принципиально выбирать из группы, состоящей из неполярных расворителей, полярных апротонных растворителей и полярных протонных растворителей, где в случае, когда в системе растворителей содержатся два или более растворителя, предпочтительно, чтобы указанные два или более растворителя были по меньшей мере частично смешиваемыми, где более предпочтительно два или более растворителя выбирают по отношению к их типу и к их количеству так, чтобы система растворителей состояла из единой фазы. Согласно настоящему изобретению дополнительно предпочтительно, чтобы один или более растворителей, содержащиеся в системе растворителей, добавленной на стадии (а) способа согласно изобретению, содержали один или более полярных протонных растворителей, где один или более растворителей предпочтительно выбирают из группы, состоящей из спиртов, воды и смесей двух или более из них, более предпочтительно из группы, состоящей из (C1-С5)спиртов, воды и смесей двух или более из них, и более предпочтительно из группы, состоящей из (С1-С5)спиртов, воды и смесей двух или более из них, более предпочтительно из группы, состоящей из метанола, этанола, пропанола, воды и смесей двух или более из них, где более предпочтительно система растворителей содержит воду, где даже более предпочтительно вода является растворителем, применяемым для системы растворителей на стадии (а).

Что касается раствора или растворов, в котором одно или более соединений-предшественников оксида церия, оксида празеодима, оксида алюминия, необязательного оксида циркония и необязательного одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, растворяют до добавления к системе растворителей, содержащей одно или более основных соединений, на стадии (а) согласно частным вариантам выполнения способа согласно изобретению, опять нет особых ограничений ни по отношению к типу, ни но отношению к количеству растворителей, которые можно использовать для получения соответствующего раствора или растворов, при условии, что там можно соответственно растворить независимо друг от друга по меньшей мере часть или предпочтительно все из одного или более соединений-предшественников оксида церия, оксида празеодима, оксида алюминия, необязательного оксида циркония и необязательного одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима. Согласно настоящему изобретению, однако особенно предпочтительно, чтобы один или более растворителей, используемые для получения вышеупомянутого раствора или растворов, в которых одно или более соединений-предшественников оксида церия, оксида празеодима, оксида алюминия, необязательного оксида циркония и необязательного одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающиеся от оксида церия и оксида празеодима, предпочтительно растворяют и/или диспергируют, выбирали так, чтобы они были по меньшей мере частично смешиваемыми с системой растворителей, содержащей одно или более основных соединений, где даже более предпочтительно раствор или растворы выбирают так, чтобы один или более растворителей, содержащихся там, были полностью смешиваемыми с системой растворителей, содержащей одно или более основных соединений, так, чтобы суспензия, полученная в результате стадии (а) после смешения отдельных компонентов, содержала единую фазу системы растворителей, в которой содержатся диспергированные частицы.

Следовательно, предпочтительно согласно способу согласно изобретению, чтобы независимо друг от друга система растворителей на стадии (а) и раствор или растворы, в которых одно или более соединений-предшественников оксида церия, одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония, необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и/или одно или более соединений-предшественников оксида алюминия предпочтительно были растворены и/или диспергированы, содержат один или более растворителей, выбираемых из группы, состоящей из спиртов, воды и смесей двух или более из них, предпочтительно из группы, состоящей из (С1-С5)спиртов, воды и смесей двух или более из них, более предпочтительно из группы, состоящей из (С1-С5)спиртов, воды и смесей двух или более из них, более предпочтительно из группы, состоящей из метанола, этанола, пропанола, воды и смесей двух или более из них, где более предпочтительно система растворителей и/или указанные растворы содержат воду, где более предпочтительно вода является растворителем, применяемым для системы растворителей на стадиях (а) и/или для раствора или растворов, в котором одно или более соединений-предшественников оксида церия, одно или более соединений-предшественников оксида празеодима, необязательное одно или более соединений-предшественников оксида циркония, необязательное одно или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, и/или одно или более соединений-предшественников оксида алюминия предпочтительно растворены и/или диспергированы.

Что касается системы растворителей, содержащей одно или более основных соединений, добавленных на стадии (а), нет особого ограничения относительно значения pH, которое может иметь указанная система растворителей, при условии, что она является основанием, т.е. что значение pH составляет более чем 7 перед добавлением одного или более соединений-предшественников оксида церия, оксида празеодима, оксида алюминия, необязательного оксида циркония и необязательных одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима. Таким образом, для примера система растворителей перед добавлением любого из вышеупомянутых соединений-предшественников может демонстрировать значение pH, которое находится во всем интервале от 10 до 14, где предпочтительно значение pH находится в интервале от 11 до 13 и более предпочтительно в интервале от 11,5 до 12,5.

Согласно настоящему изобретению значения pH, которые определены в настоящей заявке, предпочтительно относятся к значениям, полученным с применением стеклянного электрода, более предпочтительно с применением стеклянного pH электрода, и более предпочтительно с применением стеклянного pH электрода, рассматриваемого относительно электрода из хлорида серебра.

Что касается pH системы растворителей, содержащей одно или более основных соединений во время добавления одного или более соединений-предшественников оксида церия, оксида празеодима, оксида алюминия, необязательного оксида циркония и необязательных одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, то нет особого ограничения относительно pH полученной смеси при условии, что на стадии (а) можно получить суспензию. Однако предпочтительно согласно способу согласно изобретению, чтобы pH системы растворителей, содержащей одно или более основных соединений, регулировали во время добавления вышеупомянутых одного или более соединений-предшественников, предпочтительно так, чтобы сохранялся pH, равный по меньшей мере 7, во время всего добавления и поддерживался предпочтительно более чем 7. Следовательно, предпочтительно согласно настоящему изобретению, чтобы на стадии (а) во время добавления одного или более соединений-предшественников оксида церия, одного или более соединений-предшественников оксида празеодима, необязательных одного или более соединений-предшественников оксида циркония, необязательных одного или более соединений-предшественников одного или более оксидов редкоземельных металлов, отличающихся от оксида церия и оксида празеодима, к системе растворителей, содержащей одно или более основных соединений, значение pH полученного раствора сохранялось в интервале от 7 до 14 во время добавления дополнительных соединений-предшественников, и предпочтительно в интервале от 7,5 до 13,5, более предпочтительно от 8 до 13, более предпочтительно от 8,5 до 12,5 и более предпочтительно от 9 до 12.

Согласно необязательной стадии (b) способа согласно изобретению для получения композитного оксида суспензию, полученную на стадии (а), можно нагреть. Что касается температуры, до которой необязательно нагревают суспензию, полученную на стадии (а), то нет ограничения, так что можно выбирать любую допустимую температуру для указанной необязательной стадии нагревания при условии, что можно получить композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, и предпочтительно композитный оксид согласно любому из частных и предпочтительных вариантов выполнения настоящего изобретения, которые описаны в настоящей заявке. Таким образом, для примера, необязательное нагревание на стадии (b) можно проводить при температуре во всем интервале от 80 до 250°С, причем предпочтительно температура находится в интервале от 100 до 200°С, более предпочтительно от 125 до 175°С и более предпочтительно от 140 до 160°С.

Что касается дополнительных условий, при которых можно осуществлять нагревание на стадии (b) способа согласно изобретению для получения композитного оксида, то опять нет особых огранчений, так что необязательное нагревание на стадии (b) можно проводить при любом подходящем давлении и в течение любой подходящей продолжительности при условии, что можно получить композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, и предпочтительно композитный оксид согласно любому из частных и предпочтительных вариантов выполнения композитного оксида согласно изобретению, которые определены в настоящей заявке. Согласно настоящему изобретению, однако предпочтительно, чтобы нагревание на стадии (b) проводилось при повышенном давлении относительно нормального давления, где в частности предпочтительно, чтобы нагревание на стадии (b) проводилось при аутогенном давлении и предпочтительно в сольвотермических условиях, где в зависимости от одного или более растворителей, содержащихся в системе растворителей, суспензии, полученной в результате стадии (а), необязательное нагревание на стадии (b) предпочтительно осуществляют в гидротермических условиях. Что касается продолжительности необязательного нагревания на стадии (b), с другой стороны, нет особых ограничений, так что указанное необязательное нагревание на стадии (b) можно осуществлять в период времени во всем интервале от 0,1 до 24 ч, причем предпочтительно продолжительность необязательного нагревания находится в интервале от 0,2 до 12 часов, и более предпочтительно от 0,5 до 6 часов, более предпочтительно от 1 до 4 часов и более предпочтительно от 1,5 до 3 часов.

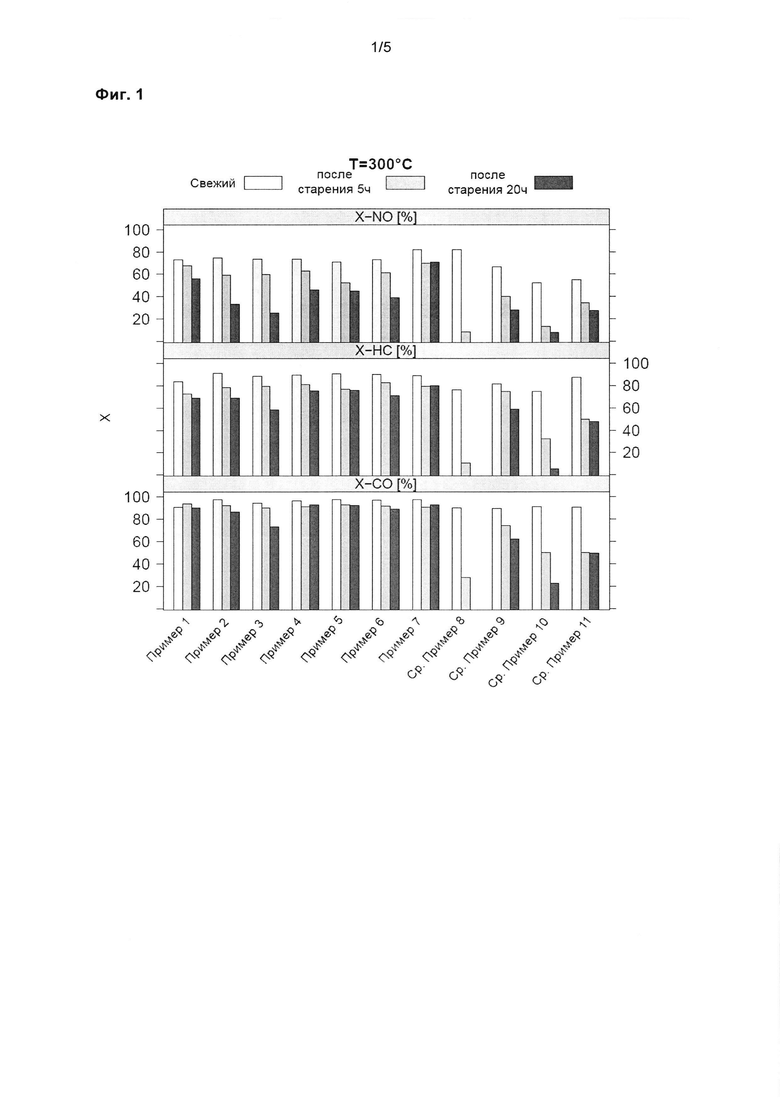

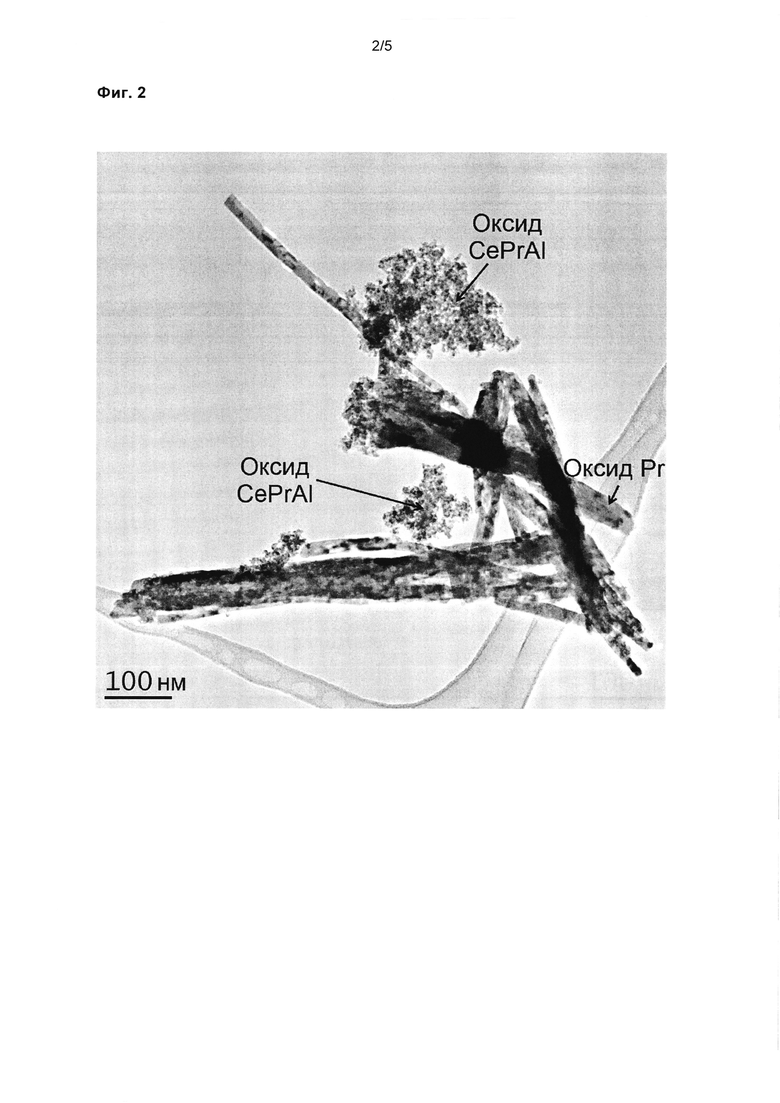

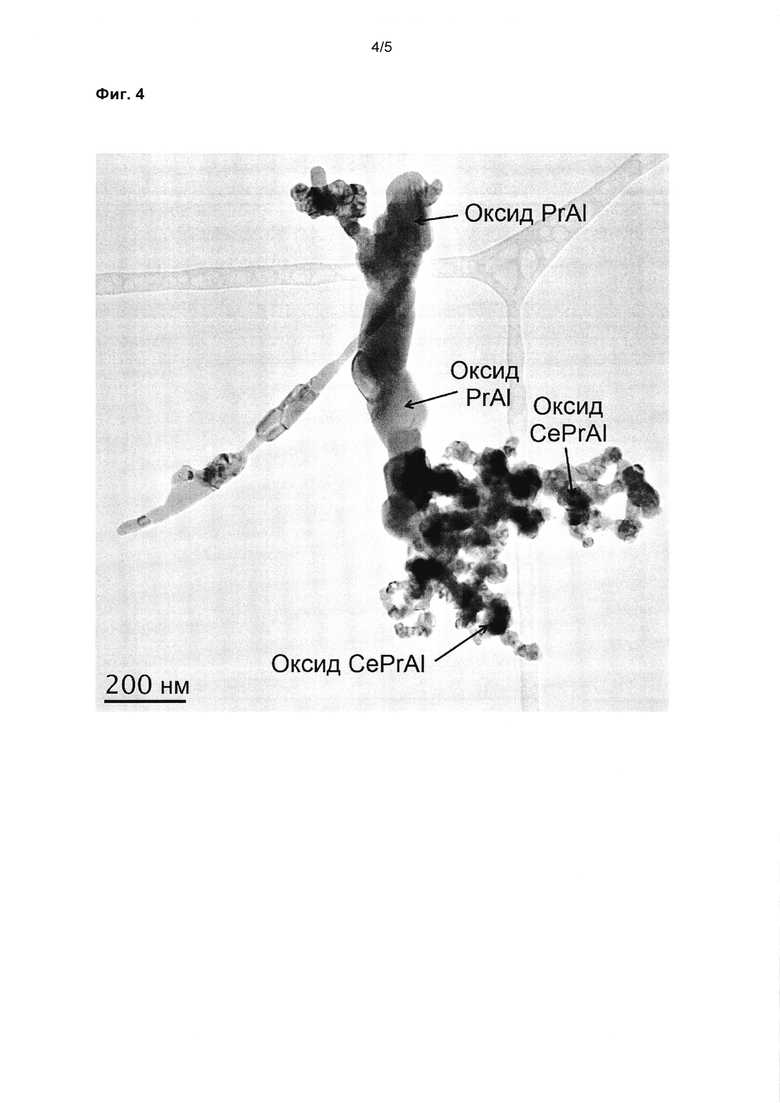

Что касается необязательной стадии (с) добавления одного или более поверхностно-активных соединений к суспензии, полученной на стадии (а) или на (b), опять нет особого ограничения ни по отношению к количеству, ни по отношению к типу и/или количеству одного или более поверхностно-активных соединений, которые можно необязательно добавлять на стадии (с) способа согласно изобретению, при условии, что можно получить композитный оксид, содержащий оксид церия, оксид празеодима и оксид алюминия, и предпочтительно композитный оксид согласно любому из частных и предпочтительных вариантов выполнения композита согласно изобретению, которые описаны в настоящей заявке. Таким образом, для примера одно или более поверхностно-активных соединений, необязательно добавленные на стадии (с) способа согласно изобретению, можно выбирать из органических поверхностно-активных соединений и более предпочтительно из ионогенных и неионогенных органических поверхностно-активных веществ и их комбинаций. Согласно настоящему изобретению, однако предпочтительно, чтобы одно или более поверхностно-активных соединений выбирали из группы, состоящей из анионных органических поверхностно-активных веществ, неионогенных органических поверхностно-активных веществ и комбинаций двух или более из них, более предпочтительно из группы, состоящей из полиалкиленгликолей, карбоновых кислот, солей карбоновых кислот, этоксилатов карбоксиметилированных жирных спиртов и комбинаций двух или более из них, более предпочтительно из группы, состоящей из полиэтиленгликолей, карбоновых кислот, солей карбоновых кислот и комбинаций двух или более из них, более предпочтительно из группы, состоящей из карбоновых кислот, солей карбоновых кислот и комбинаций двух или более из них, более предпочтительно из группы, состоящей из карбоновых кислот и комбинаций двух или более из них, более предпочтительно из группы, состоящей из (С6-С18)карбоновых кислот и комбинаций двух или более из них, более предпочтительно из группы, состоящей из (С8-С16) карбоновых кислот и комбинаций двух или более из них, более предпочтительно из группы, состоящей из (С10-С14)карбоновых кислот и комбинаций двух или более из них, где более предпочтительно указанные одно или более поверхностно-активных соединений включают лауриновую кислоту, где более предпочтительно лауриновую кислоту применяют в качестве поверхностно-активного соединения на стадии (с).