Изобретение относится к проблеме регулирования мультифазного потока в скважинах, содержащего газ, жидкость и твердые частицы.

Основной способ эксплуатации газо-конденсатных скважин основан на напорном гидравлическом движении газа в гравитационном поле Земли - фонтанирование. С точки зрения закона сохранения энергии, увеличение потенциальной энергии на 1 кг среды при подъеме на заданную высоту Н равен gH, где g≈9,8 м/с2. Так на каждые 1000 м подъема по вертикали требуется затратить примерно 10 КДж/кг. Увеличение потенциальной энергии газообразной среды при фонтанировании происходит за счет уменьшения гидравлической энергии. Используя простейшие оценки в приближении идеального газа, приходим к соотношению следующего вида:

где ρ0≈1 кг/м3 плотность газа при нормальном давлении Р0=105 Па(Дж/м3), ρ - плотность газа при давлении Р, δР - изменение давления газа. Как видно, вследствие сжимаемости среды, баланс удельных затрат энергии напрямую связан с относительным изменением давления. Приравнивая левую часть равенства gH, при подъеме газа в поле силы тяжести на 1000 м по вертикали, получаем в правой части условие (δР/Р)≈0.1.

Затраты энергии при подъеме на высоту Н≈1000 м в поле силы тяжести жидкости с плотностью ρ≈1000 кг/м3 равны ρgH≈l0 МПа. В такой ситуации жидкость способна продолжать движение лишь при условии избыточного запаса давления, либо за счет дополнительной энергии, черпаемой в потоке газа. При массовом соотношении газ : жидкость в потоке 1:1 и соотношении плотностей 1:10, объемная доля жидкости в потоке составляет порядка 10%. Несущая среда газ при этом затрачивает дополнительные 10% для подъема капельной жидкости при подъеме на 1000 м.

Примером потока жидкости с подходящими характеристиками является поток нефти из продуктивного пласта с растворенным или попутным нефтяным газом. При газовом факторе потока на уровне 1000 м3 газа/т жидкости (н.у.), мы попадаем в описанный выше сценарий, уже на глубинах менее 1000 м. На больших глубинах объемное содержание жидкости в потоке велико и действует более энерго-затратный баланс потери давления на поднятие жидкости в поле силы тяжести. При недостаче природного газового фактора используется технология газлифт, при этом впрыскивается определенный дополнительный объем газа в поток жидкости на расчетных глубинах.

Другой показательный пример, - работа газо-добывающей скважины с большим сопутствующим содержанием жидкости в потоке. Как показывают оценки, при массовом отношении газ : конденсат: 1:1, сценарий, когда газ является сплошной несущей средой, реализуется уже с глубин менее 3000 м. При этом, помимо сохранения энергии, дополнительным условием является динамический баланс восходящего движения жидкости в потоке газа. Согласно проведенному анализу (Yehuda Taitel, Dvora Bornea, Yehuda Taitel, A.E. Dukler, " Steady Upward Gas-Liquid Flow in Vertical Tubes", AIChE Journal, vol. 26, № 3, 346-354, 1980), стабильный восходящий газо-жидкостной поток соответствует так называемому кольцевому режиму течения. При этом переход от кольцевого к пенному режиму течения, когда жидкостная пленка на стенке трубы становится нестабильной и срывается глобулами в поток газа, практически не зависит от потока жидкости и определяется в наибольшей степени скоростью восходящего потока газа, в меньшей степени плотностью газа и, наконец, слабо зависит от поверхностного натяжения на границе газ-жидкость. Для газодобывающих скважин самым сильным ограничением по критической скорости потока оказывается область высокого давления вблизи забоя.

Хорошо известны промышленные технологии, использующие метод дозирования реагентов, снижающих поверхностное натяжение на границе газ-жидкость и увеличивающих, таким образом, несущую способность потока газодобывающих скважин. Метод газлифта, в существенном, опирается на принцип увеличения скорости потока газа для поднятия жидкостей на земную поверхность. При этом газ высокого давления впрыскивается на расчетной глубине под устьем скважины.

Известно использование вихревого движения для оптимизации процессов транспорта мультифазных сред (Виктор Шаубергер, Патент № AT 196680, «Rohrleitung fuer fluessige und gasfoermige Medien», опубликовано 25.03.1958 г).

Спустя более полувека технологии закрутки потока применительно к процессам добычи и транспорта углеводородов получили второе дыхание. Основные идеи получили экспериментальное и количественное подтверждение (SPE 84136, investigation of a New Tool to Unload Liquids from Stripper-Gas Wells», 2003).

Из уровня техники известна газодинамическая камера для создания упорядоченного вихревого течения (патент US №6155751, МПК B65G 53/08, B65G 53/52, опубликовано 05.12.2001 г), которая предназначена для пневматического транспорта сыпучих материалов и содержит узел воздуходувки, впускной трубопровод, выпускной трубопровод и смесительную камеру, причем смесительная камера содержит наружный цилиндр, внутренний цилиндр и ускоряющую камеру.

Недостатком данной конструкции является сложность компоновки применительно к внутрискважинной геометрии.

Известны устройство и способ для создания вихревого потока (патент US №7160024, МПК B65G 53/52, Е21В 43/12, опубликовано 09.12.2007 г.). Устройство вихревой камеры содержит внешний цилиндр и концентрически расположенный внутренний цилиндр, между которыми установлен вдоль оси спиралевидный дефлектор для организации потока текущей среды в вихревой камере, в которой среда приобретает момент кручения за счет спиралевидных тел различной геометрии, расположенных по оси потока. Закрутка потока приводит к центробежной сепарации капельной жидкости из потока газа, что локально способствует поддержанию стабильного кольцевого режима течения. Геометрия устройства не предполагает сколь-нибудь значительного перепада давления.

Недостаток данного устройства заключается в малом запасе локальной газодинамической мощности, которая может быть затрачена на подъем жидкости в гравитационном поле.

Задачей изобретения является обеспечение напорного движения мультифазных сред с большим объемным содержанием газа при оптимальной газодинамической мощности устройства.

Техническим результатом изобретения является повышение эффективности регулирования газожидкостного потока за счет достижения целевого перепада давления при минимальном расходе среды, что соответствует заданной минимальной газодинамической мощности устройства, необходимой на поддержание устойчивого движения мультифазного потока.

Поставленная задача решается и технический результат достигается устройством внутрискважинного регулирования газожидкостного потока, которое содержит цилиндрический корпус, внутри которого вдоль его оси закреплен спиралевидный элемент в виде геликоида с количеством и шагом витков и оптимальным газодинамическим профилем, обеспечивающими заданный перепад давления и соответствующие гидравлические характеристики устройства.

Согласно изобретению цилиндрический корпус имеет резьбы для крепления на насосно-компрессорных трубах.

Технический результат достигается за счет выбора оптимального газодинамического профиля обтекания геликоида, характеризующегося квазилинейной характеристикой перепада давления от массового расхода газовой части среды через устройство:

где δРВРП - перепад давления на вихревом устройстве [атм], Kвс - гидравлический коэффициент устройства в данной геометрии [атм*с/кг], mг.ср - массовый расход газовой части среды [кг/с], δP0 - минимальный перепад давления на устройстве, необходимый для выхода его на (квази)линейную характеристику. В характерном интервале массового расхода газа от 1 до 5 кг/с, оптимальный гидравлический коэффициент устройства изменяется от 5 до 10 [атм*с/кг] при характерном значении δР0 ∝ 5÷10 атм. При этом устройство локально развивает полезную газодинамическую мощность до десятка КВт, превращая термодинамическую энергию газо-жидкостного потока в кинетическую энергию высокоскоростного кручения с высоким коэффициентом трансформации. Аналогичный принцип используется хорошо известными в современной технике турбинами, в отличие от которых в предложенном устройстве полезная мощность извлекается в виде кинетической энергии движения самого потока, а не ротора турбины. Отсутствие вращающихся частей способствует увеличению коэффициента трансформации, в особенности, в области значений отношения входного и выходного давлений, близком к 1.

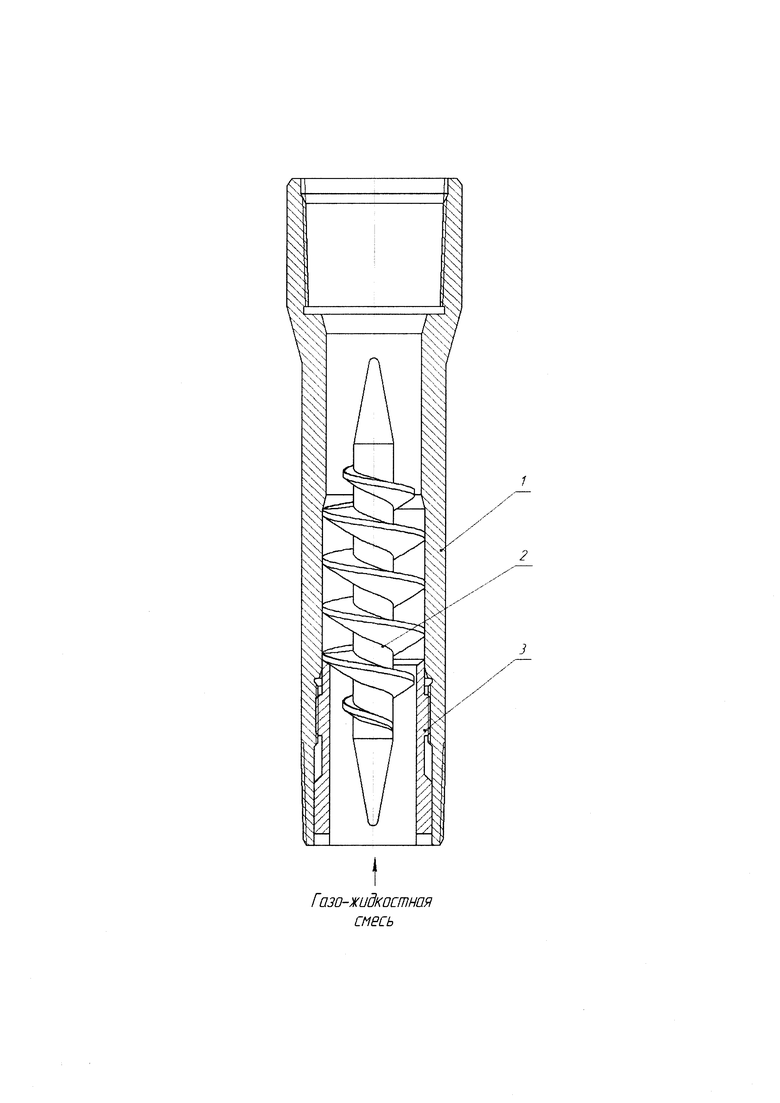

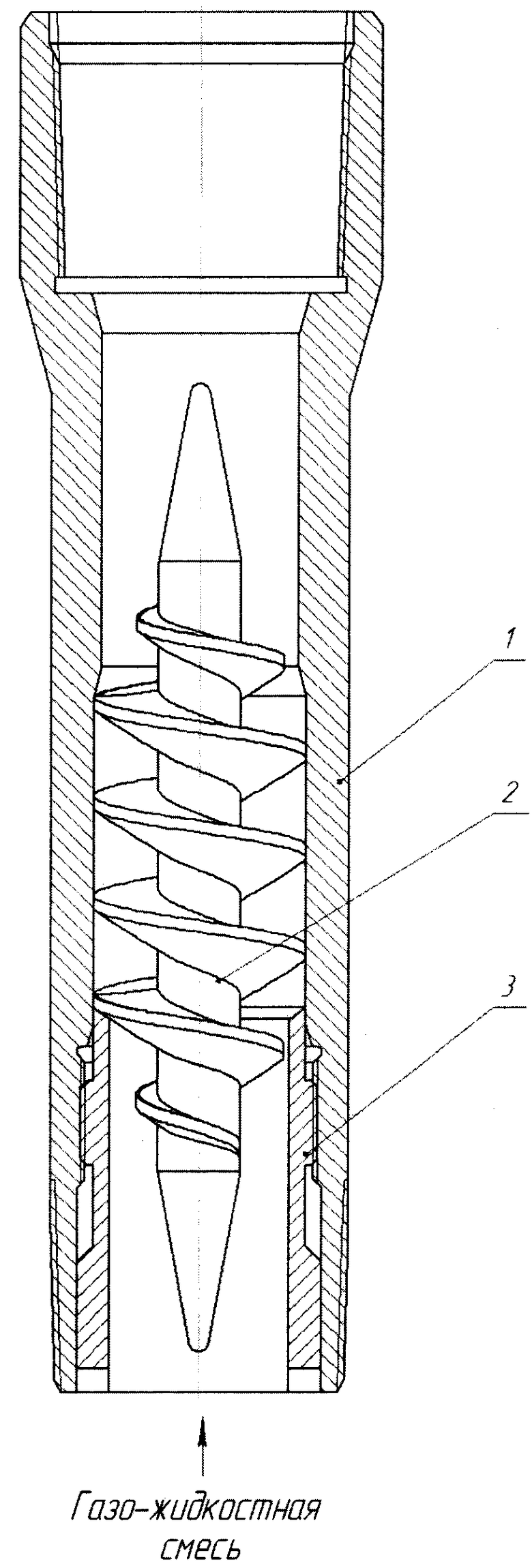

Сущность изобретения поясняется чертежом, где представлена принципиальная схема устройства внутрискважинного регулирования газожидкостного потока (УВРП). Устройство представляет собой цилиндрический корпус 1, который крепится стандартными резьбовыми соединениями на скрутке насосно-компрессорных труб (НКТ). На корпусе вдоль его оси закреплен геликоид 2, имеющий спиралевидный профиль с расчетной геометрией. Геликоид со стороны входного торца дополнительно закреплен контргайкой 3.

Устройство работает следующим образом.

Многофазный поток со значительным содержанием газа поступает с забоя по НКТ на вход вихревого устройства и, проходя через геликоид, приобретает значительную скорость кручения, которая растет от оси к периферийной области потока. Выходной поток имеет тангенциальную скорость на периферии, в несколько раз превышающую среднюю продольную скорость потока. Структура кручения потока сохраняется на длинах до нескольких сотен внутренних диаметров НКТ. Далее кручение потока замедляется вследствие естественных причин вязкостного и турбулентного трения и вырождается в стандартный профиль турбулентного продольного течения.

Как было показано выше, УВРП создает перепад давления, пропорциональный массовому расходу газовой части среды, при этом также происходит некоторое снижение температуры среды за счет общих теплофизических характеристик газа при политропных процессах. Локальное снижение температуры среды частично компенсируется при дальнейшем подъеме потока за счет теплообмена с горными породами в заколонном пространстве с температурами в соответствии с геотермальным градиентом.

Локальный перепад давления на устройстве играет роль газодинамического насоса, способного обеспечить лифт столба жидкости с эквивалентным гидростатическим давлением. Интенсивный вихревой характер вращения среды на выходе из устройства также способствует формированию стабильного кольцевого режима течения многофазной среды. При этом движение жидкой и твердой фазы локализованы в узкой области вблизи стенки.

Накапливание жидкостной пробки вверх по потоку от УВРП практически не способно пробить зону интенсивного вихревого течения вниз по потоку при условии поддержания минимального потока газа через устройство. При этом, само устройство работает в режиме саморегулирования. При снижении входного потока снижается перепад давления через устройство, как следствие снижается и забойное давление, ведущее к увеличению притока флюида на забой и увеличению потока и наоборот. Увеличение расхода газа через УВРП увеличивает и несущую способность газа по жидкости.

Рассмотрим практический пример применения УВРП. Газодобывающая скважина работает с суточным дебитом по газу на уровне 200 тыс м3, приток углеводородного и водяного конденсата на забой достигает 100 м3/сут, забойное давление равно 50-100 атм. Само по себе движение газа в колонне НКТ, даже при наличии значительного объема конденсата, отвечает устойчивому кольцевому режиму течения. Однако условия на забое в объеме эксплуатационной колонны и зоне перфораций уже не столь благоприятны. Кроме того, поток при переходе с диаметра эксплуатационной колонны на диаметр НКТ испытывает переходную динамику неустановившегося кольцевого режима. С целью стабилизации режима течения и эффективного подхвата жидкости с забоя в поток внутри колонны НКТ на расстоянии от 10 до 50 м от кромки воронки устанавливается УВРП. По мере накопления избыточных объемов столб жидкости заполняет эксплуатационную колонну и поднимается в колонне НКТ. Расход газа при этом не меняется, так как по существу остаются неизменны условия притока из пласта. В стандартной ситуации подъем жидкости продолжается до тех пор, пока забойное давление не приближается к пластовому. В этот момент приток затухает. При использовании УВРП, при достижении уровнем жидкости точки подвеса, устройство включается в работу в качестве газожидкостного насоса. Напор, который создает устройство, достаточен для подъема столба жидкости от 50 до 100 м. Далее жидкость попадает в скоростной восходящий поток газа в кольцевом режиме течения. Оптимальное значение точки подвеса исходя из максимальной эффективности процесса преодоления переходной области, в которой газожидкостной поток находится в неустойчивом режиме, и соответствующие гидравлические характеристики УВРП подбираются в процессе анализа для каждой конкретной скважины.

Предложенное УВРП на основе вихревого принципа по своей простоте сопоставимо с известными устройствами типа пакер, забойный штуцер, пусковая муфта, но при этом работает как эффективный газодинамический насос, обеспечивающий перекачку или подъем мультифазных сред со значительным содержанием газа.

Таким образом, изобретение позволяет повысить эффективность регулирования газожидкостного потока, достичь целевого перепада давления при минимальном расчетном расходе среды, что обеспечивает поддержание устойчивого движения потока.

Изобретение относится к горному делу и может быть применено для регулирования мультифазного потока в скважинах, содержащего газ, жидкость и твердые частицы. Устройство содержит цилиндрический корпус, внутри которого вдоль его оси закреплен спиралевидный элемент в виде геликоида с количеством и шагом витков и оптимальным газодинамическим профилем, обеспечивающими заданный перепад давления и соответствующие гидравлические характеристики устройства. Цилиндрический корпус имеет резьбы для крепления на насосно-компрессорных трубах. Технический результат заключается в повышении эффективности регулирования газожидкостного потока. 1 з.п. ф-лы, 1 ил.

1. Устройство внутрискважинного регулирования газожидкостного потока, содержащее цилиндрический корпус, внутри которого вдоль его оси закреплен спиралевидный элемент в виде геликоида с количеством и шагом витков и оптимальным газодинамическим профилем, обеспечивающими заданный перепад давления и соответствующие гидравлические характеристики устройства.

2. Устройство внутрискважинного регулирования газожидкостного потока по п. 1, отличающееся тем, что цилиндрический корпус имеет резьбы для крепления на насосно-компрессорных трубах.

| 0 |

|

SU161892A1 | |

| US 7160024 B2, 09.01.2007 | |||

| Рама для транспортных машин | 1959 |

|

SU126753A1 |

| Двухсторонний продольнопильный станок для конических и криволинейных изделий | 1959 |

|

SU131070A1 |

| 0 |

|

SU156996A1 | |

| WO 2015150271 A1, 08.10.2015. | |||

Авторы

Даты

2019-08-26—Публикация

2017-12-15—Подача