Изобретение относится к органическому циклу Рэнкина (ОЦР) для преобразования сбросного тепла источника тепла в механическую энергию и к компрессорной установке, использующей такой цикл для преобразования сбросного тепла сжатого газа в механическую энергию.

Известны различные энергетические циклы для преобразования сбросного тепла в энергию, например, ОЦР, цикл Калины, Trilateral Flash Cycle (TFC) и т.п.

Такие схемы тепловых установок предназначены для рекуперации сбросного тепла, производимого, например, компрессором, и преобразования упомянутой энергии в полезную механическую энергию, которая может использоваться, например, для приведения в действие генератора, вырабатывающего электроэнергию.

В частности, известно использование ОЦР для рекуперации сбросной энергии источников тепла с относительно высокой температурой, такого как тепло сжатого газа, производимое компрессорной установкой.

Такие известные ОЦР представляют собой замкнутый контур с двухфазным рабочим телом, содержащий жидкостный насос для обеспечения циркуляции рабочего тела в контуре последовательно через испаритель, находящийся в тепловом контакте с источником тепла для испарения рабочего тела, через расширитель, такой как турбина, для преобразования тепловой энергии, переданной в испарителе газообразному рабочему телу, в полезную механическую энергию, и, наконец, через конденсатор, находящийся в тепловом контакте с охлаждающей средой, такой как вода или окружающий воздух, для преобразования газообразного рабочего тела в жидкое рабочее тело, которое может быть возвращено в испаритель для следующего рабочего цикла.

В компрессорных установках ОЦР используют для охлаждения горячих газов, являющихся продуктом сжатия, путем приведения этих горячих газов в контакт с испарителем ОЦР, и в то же время ОЦР используют для преобразования тепла, извлекаемого в испарителе, в полезную энергию в расширителе.

Сбросное тепло в компрессорных установках доступно при относительно высоких температурах, обычно при 150°C или выше. В то же время, охлаждение необходимо для уменьшения температуры горячих сжатых газов до очень низких уровней, как правило, не более чем на 10°C выше температуры рабочего тела на входе в испаритель.

Известные схемы энергетических установок для преобразования сбросного тепла в энергию, предназначенные для работы между уровнями температуры рабочего тела, такого как охлаждающая вода и сжатый газ, сталкиваются с дилеммой КПД, заключающейся в том, что они требуют выбора между двумя альтернативами.

Либо схема энергетической установки использует все имеющееся тепло сжатого газа, но при этом страдает от очень низкого КПД цикла, либо схема энергетической установки использует только часть тепла и позволяет лишь частично охлаждать сжатый газ, но при сравнительно высоком КПД. В последнем случае необходим отдельный охладитель воздуха после испарителя схемы энергетической установки, чтобы обеспечить надлежащее охлаждение сжатого газа.

Известные схемы энергетических установок были адаптированы под источники тепла, такие как сжатый газ, трудность работы с которыми состоит в том, что температура сжатого газа меняется, что означает, что количество сбросного тепла меняется с течением времени.

Первый подход заключается в охлаждении сжатого газа с помощью хладагента, чаще всего воды, последующего охлаждения хладагента в энергетическом цикле, который, в свою очередь, охлаждается охлаждающей водой с температурой окружающего воздуха. Такое решение сопряжено с очень большими термодинамическими потерями вследствие теплообмена с большими различиями в температуре и приводит к очень низкому КПД системы.

Второй подход заключается в работе с изменяющейся температурой испарения, такой как в циклах Калины и сверхкритических ОЦР. Также ОЦР, работающий с неазеотропной смесью текучих сред в качестве рабочего тела, является известным подходом к сокращению термодинамических потерь из-за изменяющейся температуры испарения. Такой подход приводит к технически сложным и, вследствие этого, дорогим системам.

Задачей изобретения является устранение одного или более из вышеупомянутых и других недостатков.

Изобретение направлено на создание ОЦР для преобразования сбросного тепла источника тепла, представляющего собой сжатый газ, в механическую энергию, при этом ОЦР образован замкнутым контуром с двухфазным рабочим телом, при этом замкнутый контур включает в себя жидкостный насос для обеспечения циркуляции рабочего тела в контуре последовательно через испаритель, находящийся в тепловом контакте с источником тепла, через расширитель, например турбину, для преобразования тепловой энергии рабочего тела в механическую энергию и через конденсатор, находящийся в тепловом контакте с охлаждающим элементом, отличающийся тем, что снабжен средством измерения механической энергии, генерируемой расширителем, и устройством управления, регулирующим паровую фазу рабочего тела, поступающую в расширитель, причем устройство управления выполнено с возможностью регулирования паровой фазы исходя из измеренной механической энергии таким образом, чтобы механическая энергия, генерируемая расширителем, была максимальной.

Путем регулирования паровой фазы можно настраивать соотношение жидкого и газообразного или парообразного рабочего тела, поступающего в расширитель.

Механическая энергия, вырабатываемая расширителем, может считаться выходной мощностью ОЦР.

Преимущество такого ОЦР заключается в том, что в нем используется изменяемая паровая фаза на входе в расширитель, позволяя адаптироваться к изменениям температуры сжатого газа, в результате чего может быть получен более высокий КПД по сравнению с обычным ОЦР и TFC.

Еще одним преимущество ОЦР согласно изобретению заключается в том, что он является менее сложным и дорогостоящим по сравнению с системами с изменяемой температурой кипения, такими как циклы Калины, сверхкритические ОЦР и ОЦР с неазеотропными смесями текучих сред.

Важно отметить, что в испарителе, который находится в тепловом контакте со сжатым газом, рабочее тело нагревается до температуры его кипения, вследствие чего рабочее тело по меньшей мере частично испаряется.

Иными словами, отношение тепла, используемого для предварительного нагрева, к теплу, используемому для испарения, увеличивают, испаряя только часть рабочего тела.

Эта смесь жидкого рабочего тела и испаренного, или парообразного, или газообразного рабочего тела поступает в расширитель.

За счет снижения, например, производительности насоса, количество жидкого рабочего тела, которое испаряется в испарителе, может быть увеличено, т.е. для испарения используется больше тепла.

Это позволяет снизить среднюю разность температур в испарителе между рабочим телом, поглощающим тепло, и сжатым газом, отдающим тепло, но в то же время физическая температура испарении текучей среды остается постоянной.

Это позволяет решить дилемму КПД, связанную с разностью температур рабочего тела и сжатого газа, с которой сталкиваются в известных схемах энергетических установок преобразования сбросного тепла в энергию, как это описано выше.

Предпочтительно устройство управления выполнено с возможностью регулирования поступающей в расширитель паровой фазы рабочего тела путем изменения расхода рабочего тела через насос и/или изменения расхода рабочего тела через расширитель.

Изменение расхода рабочего тела через насос или расширитель означает изменение производительности насоса или расширителя.

Устройство управления регулирует производительность насоса и/или расширителя и, как следствие, паровую фазу поступающего в расширитель рабочего тела в зависимости от вырабатываемой расширителем механической энергии. В частности, устройство управления регулирует производительность насоса и/или расширителя таким образом, чтобы механическая энергия являлась максимальной.

Однако очевидно, что возможны многие другие регулировки для изменения поступающей в расширитель паровой фазы рабочего тела. В настоящем изобретении может использоваться любая регулировка, способная изменять поступающую в расширитель паровую фазу рабочего тела.

Предпочтительно устройство управления выполнено с возможностью регулирования поступающей в расширитель паровой фазы рабочего тела в непрерывном режиме.

Такое регулирование позволяет изменять поступающую в расширитель паровую фазу рабочего тела.

Это означает, что устройство управления реагирует на меняющиеся условия работы таким образом, что при любых условиях эксплуатации может обеспечиваться достижение оптимального КПД, т.е. максимальной выходной мощности преобразования сбросного тепла в энергию.

Изобретение также относится к компрессорной установке, содержащей компрессор для сжатия газов и охладитель для охлаждения сжатого газа, причем компрессорная установка также включает в себя указанный выше контур ОРЦ, в котором охладитель встроен в теплообменник, включающий в себя испаритель, обеспечивающий теплообмен между охладителем и испарителем.

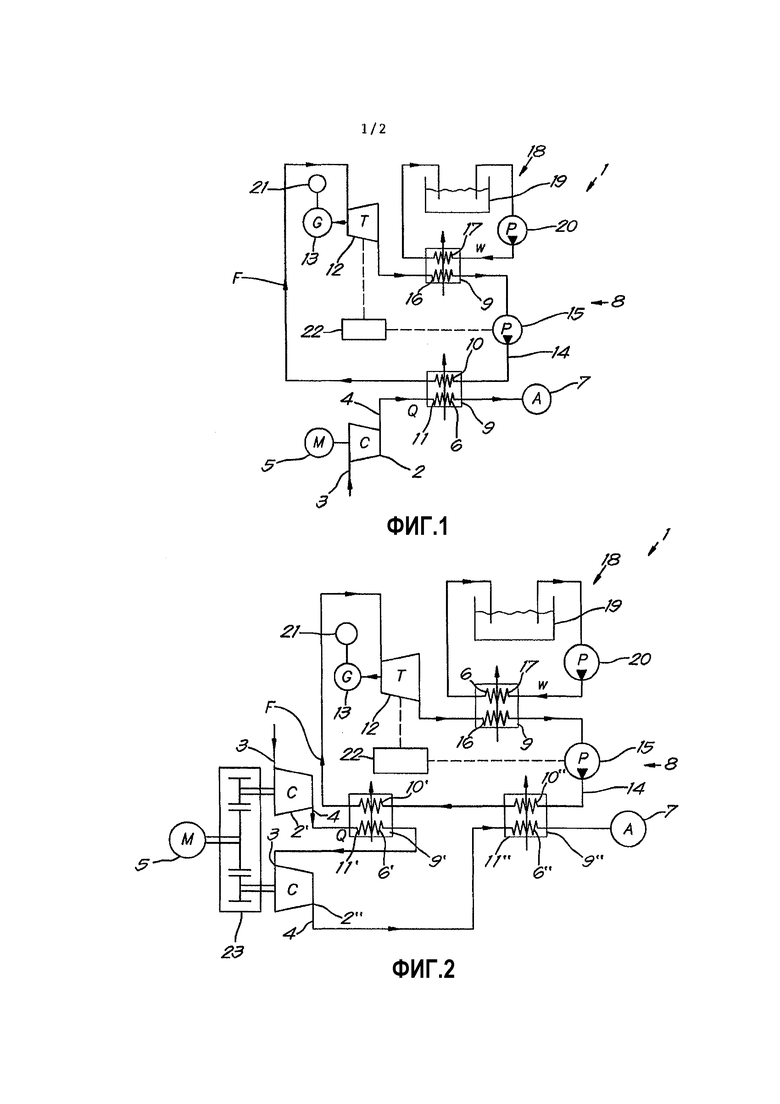

Изобретение поясняется чертежами.

На фиг. 1 показана схема одноступенчатой компрессорной установки, в которой используется ОЦР согласно изобретению;

на фиг. 2 - схема многоступенчатой компрессорной установки согласно изобретению;

на фиг. 3 и 4 - различные варианты выполнения многоступенчатой компрессорной установки, показанной на фиг. 2.

Показанная на фиг. 1 компрессорная установка 1 содержит компрессор 2 с входом 3 и выходом 4, приводимый в действие электродвигателем 5 для сжатия потока Q газа, и охладитель 6 для охлаждения сжатого газа перед подачей его в сеть 7 потребителей сжатого газа.

Вышеупомянутый газ может быть, например, воздухом или азотом. Однако изобретение не ограничивается этим.

Компрессорная установка 1 дополнительно содержит ОЦР 8. При этом охладитель 6 встроен в теплообменник 9, который также включает в себя входящий в ОЦР 8 испаритель 10 для рекуперации сбросного тепла сжатого газа, используемого в качестве источника 11 тепла и превращения упомянутого тепла в полезную механическую энергию с помощью расширителя 12, также входящего в ОЦР 8, например, турбины, приводящей в действие электрогенератор 13.

ОЦР 8 представляет собой замкнутый контур 14, содержащий двухфазное органическое рабочее тело с температурой кипения ниже температуры источника 11 тепла, т.е. сжатого газа, причем рабочее тело постоянно циркулирует в контуре 14 под действием жидкостного насоса 15 в направлении, показанном стрелками F.

Рабочее тело последовательно протекает через испаритель 10, находящийся в тепловом контакте с источником 11 тепла, затем через расширитель 12 и, наконец, через конденсатор 16, прежде чем снова подаваться насосом 15 для следующего цикла протекания по контуру 14.

В примере, показанном на фиг. 1, конденсатор 16 находится в тепловом контакте с охлаждающим элементом 17 охлаждающего контура 18, в котором холодная вода W, забираемая из бака 19, под воздействием насоса 20 циркулирует, протекая через конденсатор 16.

Согласно изобретению, ОЦР 8 снабжен средством 21 измерения механической энергии, вырабатываемой расширителем 12.

Это средство 21 может быть, например, измерителем мощности или датчиком мощности.

ОЦР 8 дополнительно оснащен устройством 22 управления, которое может регулировать паровую фазу рабочего тела, поступающую в расширитель 12.

Нормальная работа ОЦР 8 согласно изобретению заключается в том, что устройство 22 управления регулирует вышеупомянутую паровую фазу, исходя из измеренной с помощью средства 21 механической энергии таким образом, чтобы механическая энергия была максимальной.

В примере, показанном на фиг. 1, и в соответствии с предпочтительным вариантом осуществления изобретения устройство 22 управления регулирует поступающую в расширитель 12 паровую фазу рабочего тела путем изменения расхода рабочего тела через насос 15 и через расширитель 12.

Конечно, также возможно регулирование устройством 22 управления только расширителя 12 или только насоса 15.

Однако в таком случае устройство 22 управления регулирует поступающую в расширитель 12 паровую фазу рабочего тела, постоянно переключаясь между двумя алгоритмами управления.

Первый алгоритм управления заключается в изменении расхода рабочего тела через насос 15 до тех пор, пока механическая энергия, вырабатываемая расширителем 12, не достигнет локального максимума.

Второй алгоритм управления заключается в изменении расхода рабочего тела через расширитель 12 до тех пор, пока механическая энергия, вырабатываемая расширителем 12, не достигнет дальнейшего оптимального максимума.

Устройство 22 управления способно изменять расход рабочего тела через расширитель 12 или насос 15, т.е. изменять производительность расширителя 12 или насоса 15, и в то же время определять вырабатываемую расширителем 12 механическую энергию, т.е. выходную мощность ОЦР, и подбирать производительность расширителя 12 или насоса 15, при которой измеряемая выходная мощность ОЦР максимальна.

При первом алгоритме управления выходная мощность ОЦР оптимизируется путем регулирования только производительности насоса 15. Это означает, что выходная мощность ОЦР будет находиться на локальном максимуме.

При втором алгоритме управления выходная мощность ОЦР оптимизируется в зависимости от производительности расширителя 12, так что может достигаться оптимизированный максимум.

При повторном переходе на первый алгоритм управления выходная мощность ОЦР снова будет оптимизирована в зависимости от производительности насоса 15, так что могут и будут учтены изменения условий работы.

Такими изменениями условий работы являются: изменение температуры охлаждаемого сжатого воздуха, изменение расхода сжатого воздуха, изменение температуры окружающей среды, изменение расхода охлаждающей воды, изменение температуры охлаждающей воды или изменение производительности теплообменника.

При таком регулировании устройство 22 управления непрерывно регулирует паровую фазу поступающего в расширитель 12 рабочего тела, так что изменения в условиях работы могут быть легко учтены. Таким образом, максимальная выходная мощность ОЦР может быть гарантирована при любых условиях работы.

Расход рабочего тела через расширитель 12 можно изменять несколькими способами.

Производительность расширителя 12 можно изменять путем изменения частоты вращения расширителя 12, как в данном примере, или путем обхода расширителя 12, посредством задвижек и/или тарельчатых клапанов, за счет изменения рабочего объема расширителя 12 или посредством изменения впрыска масла в расширитель 12.

Также и изменение расхода рабочего тела через насос 15 можно осуществить несколькими способами.

Производительность насоса 15 можно изменять путем изменения частоты вращения насоса 15, как в данном примере, или посредством обхода насоса 15, посредством изменения рабочего объема насоса 15 или посредством изменения частоты включения-выключения насоса 15.

В одном из предпочтительных вариантов осуществления изобретения паровая фаза рабочего тела, поступающая в расширитель 12, составляет от 10% до 99% массовой доли. Также возможно, что паровая фаза рабочего тела, поступающая в расширитель 12, удерживается в различных диапазонах, например, от 20% до 95% массовой доли или от 40% до 90% массовой доли.

Расширитель 12 может быть расширителем любого типа, способного генерировать механическую энергию путем расширения двухфазной текучей среды, т.е. смеси жидкого и газообразного рабочего тела. Предпочтительно, смесь жидкого и газообразного рабочего тела может принимать объемный расширитель 12, такой как винтовой расширитель, механический цилиндр или т.п.

Компрессорный элемент 2 также может быть любого типа, в частности, безмасляным воздушным компрессорным элементом.

Очевидно также, что охлаждение конденсатора 16 может быть реализовано иными способами, чем в примере, показанном на фиг. 1, например, путем продувания атмосферного воздуха через конденсатор 16 посредством вентилятора или т.п.

Предпочтительно в качестве рабочего тела используется текучая среда с температурой кипения ниже 90°C или даже ниже 60°С в зависимости от температуры имеющегося источника 11 тепла, т.е. от температуры сжатого газа, который нужно охлаждать.

Примером подходящего органического рабочего тела является 1,1,1,3,3-пентафторпропан. Рабочее тело может смешиваться с подходящей смазкой для смазывания по меньшей мере некоторых подвижных частей в ОЦР 8. Кроме того, само рабочее тело может выполнять функцию смазки, т.е. рабочее тело выбрано из тех, которые обладают смазывающими свойствами.

На фиг. 2 показана многоступенчатая компрессорная установка 1, соответствующая настоящему изобретению. Эта установка содержит два компрессора: компрессор 2' первой ступени и компрессор 2'' последней ступени, которые приводятся в действие через редуктор 23 одним двигателем 5 и соединены последовательно, сжимая газ двумя последовательными ступенями.

Компрессорные элементы 2' и 2'' могут быть любого типа, в частности, безмасляными воздушными компрессорами.

Установка 1 снабжена промежуточным охладителем 6' для охлаждения газа, сжатого компрессором 2' первой ступени, прежде чем он поступит в следующий компрессор 2' и выходной охладитель 6'' для охлаждения газа, сжатого последней ступенью компрессора 2'', перед подачей в сеть 7.

Каждый из охладителей 6' и 6'' встроен в теплообменник 9' и 9'', который также включает в себя часть испарителя 10 ОЦР 8.

В показанном примере ОЦР содержит два испарителя 10' и 10'', соединенных в контуре 14 последовательно, хотя не исключен вариант с одним испарителем 10, часть 10' которого находится в тепловом контакте с охладителем 6', а другая часть 10'' находится в тепловом контакте с выходным охладителем 6''.

В этом случае устройство 22 управления может работать по тому же способу, что и в установке по фиг. 1.

В этом случае имеются те же преимущества, что и с одноступенчатым компрессором, показанном на фиг. 1.

На фиг. 3 показан еще один вариант выполнения многоступенчатой компрессорной установки 1 согласно изобретению. Этот вариант отличается от варианта, показанного на фиг. 4, тем, что испарители 10' и 10'' подключены параллельно, а не последовательно, но также обладающий теми же преимуществами.

На фиг. 4 показан альтернативный вариант выполнения установки 1 по фиг. 3, дополнительно содержащий трехходовой клапан 24 для разделения потока рабочего тела, поступающего из насоса 15, на два соответствующих отдельных потока через испарители 10' и 10''.

Вместо использования трехходового клапана 24 может использоваться один или два дросселя или комбинация дросселя и клапана в ветвях параллельной цепи, соединяющей испарители 10' и 10''.

Настоящее изобретение не ограничивается описанными в качестве примера вариантами его осуществления и представленными чертежами, и ОЦР для преобразования сбросного тепла источника тепла в механическую энергию и компрессорная установка, использующая такой ОЦР, могут быть реализованы в различных формах, не выходя за рамки объема изобретения.

Изобретение относится к органическому циклу Рэнкина (ОЦР) для преобразования сбросного тепла источника (11) тепла, представляющего собой сжатый газ, в механическую энергию. ОЦР (8) представляет собой замкнутый контур (14) с двухфазным рабочим телом, содержащий жидкостный насос (15) для обеспечения циркуляции рабочего тела в контуре (14) последовательно через испаритель (10), находящийся в тепловом контакте с источником (11) тепла, через расширитель (12), например турбину, для преобразования тепловой энергии рабочего тела в механическую энергию и через конденсатор (16), находящийся в тепловом контакте с охлаждающим элементом (17). ОЦР (8) снабжен средством (21) измерения механической энергии, генерируемой расширителем (12), и устройством (22) управления, которое осуществляет регулировку поступающей в расширитель (12) паровой фазы рабочего тела. Устройство (22) управления выполнено с возможностью регулировки паровой фазы исходя из измеренной механической энергии таким образом, чтобы генерируемая расширителем (12) механическая энергия была максимальной. Также представлена компрессорная установка, содержащая ОЦР (8). Регулировка паровой фазы рабочего тела, поступающей на вход в расширитель (12), позволяет адаптироваться к изменениям температуры сжатого газа, в результате чего достигается повышение КПД ОЦР (8). 2 н. и 14 з.п. ф-лы, 4 ил.

1. Органический цикл Рэнкина (8) для преобразования сбросного тепла источника (11) тепла, содержащего сжатый газ, в механическую энергию, образованный замкнутым контуром (14) с двухфазным рабочим телом, при этом замкнутый контур (14) включает в себя жидкостный насос (15) для обеспечения циркуляции рабочего тела в контуре (14) последовательно через испаритель (10), находящийся в тепловом контакте с источником (11) тепла, через расширитель (12), например турбину, для преобразования тепловой энергии рабочего тела в механическую энергию и через конденсатор (16), находящийся в тепловом контакте с охлаждающим элементом (17), отличающийся тем, что снабжен средством (21) измерения механической энергии, генерируемой расширителем (12), и устройством (22) управления, регулирующим паровую фазу рабочего тела, поступающую в расширитель (12), причем устройство (22) управления выполнено с возможностью регулирования паровой фазы исходя из измеренной механической энергии таким образом, чтобы механическая энергия, генерируемая расширителем (12), была максимальной, а расширитель (12) выбран из расширителей, способных принимать смесь жидкого и газообразного рабочего тела.

2. Цикл по п. 1, отличающийся тем, что устройство (22) управления выполнено с возможностью регулирования поступающей в расширитель (12) паровой фазы рабочего тела путем изменения расхода рабочего тела через насос (15) и/или изменения расхода рабочего тела через расширитель (12).

3. Цикл по любому из пп. 1 или 2, отличающийся тем, что устройство (22) управления выполнено с возможностью регулирования поступающей в расширитель (12) паровой фазы рабочего тела в непрерывном режиме.

4. Цикл по любому из пп. 2 или 3, отличающийся тем, что устройство (22) управления выполнено с возможностью регулирования поступающей в расширитель (12) паровой фазы рабочего тела, попеременно переключаясь между двумя алгоритмами управления, при этом первый алгоритм управления заключается в изменении расхода рабочего тела через насос (15) до тех пор, пока генерируемая расширителем (12) механическая энергия не достигнет локального максимума, а второй алгоритм управления заключается в изменении расхода рабочего тела через расширитель (12) до тех пор, пока генерируемая расширителем (12) механическая энергия не достигнет последующего оптимального максимума.

5. Цикл по любому из пп. 2-4, отличающийся тем, что изменение расхода рабочего тела через расширитель (12) осуществляется путем обхода расширителя (12), или посредством изменения частоты вращения расширителя (12), или посредством задвижек и/или тарельчатых клапанов, или путем изменения рабочего объема расширителя (12), или путем изменения впрыска масла в расширитель (12).

6. Цикл по любому из пп. 2-5, отличающийся тем, что изменение расхода рабочего тела через насос (15) осуществляется путем обхода насоса (15), или путем изменения частоты вращения насоса (15), или посредством изменения рабочего объема насоса (15), или посредством изменения частоты включения-выключения насоса (15).

7. Цикл по любому из пп. 2-6, отличающийся тем, что поступающая в расширитель (12) паровая фаза рабочего тела составляет от 10% до 99% массовой доли.

8. Цикл по любому из пп. 1-7, отличающийся тем, что расширитель (12) представляет собой объемный расширитель (12) или винтовой расширитель (12).

9. Цикл по любому из пп. 1-8, отличающийся тем, что используемое рабочее тело содержит смазку или выполняет функцию смазки.

10. Цикл по любому из пп. 1-9, отличающийся тем, что используемое рабочее тело имеет температуру кипения ниже 90°C, предпочтительно ниже 60°C.

11. Компрессорная установка, содержащая компрессор (2) для сжатия газа и охладитель (6) для охлаждения сжатого газа, отличающаяся тем, что содержит органический цикл Рэнкина (8) по любому из пп. 1-10, в котором охладитель (6) встроен в теплообменник (9), включающий в себя испаритель (10), обеспечивающий теплообмен между охладителем (6) и испарителем (10).

12. Компрессорная установка по п. 11, отличающаяся тем, что она выполнена многоступенчатой с по меньшей мере двумя последовательно соединенными компрессорами (2', 2'') для сжатия газа и с по меньшей мере двумя охладителями (6', 6''), один из которых установлен между двумя компрессорами (2' ,2'') и является промежуточным охладителем (6'), а другой является выходным охладителем (6'') для охлаждения газа, сжатого компрессором (2'') последней ступени, при этом компрессорная установка (1) включает в себя органический цикл Рэнкина (8) с по меньшей мере одним испарителем (10), а каждый из указанных охладителей (6', 6'') встроен в теплообменник (9', 9''), включающий в себя по меньшей мере часть указанного испарителя (10).

13. Компрессорная установка по п. 12, отличающаяся тем, что испаритель (10) органического цикл Рэнкина (8) состоит из нескольких испарителей или частей (10', 10'') испарителя, причем каждый испаритель или часть испарителя встроен в теплообменник (9', 9'') с промежуточным охладителем (6') или с выходным охладителем (6''), при этом испарители или части (10', 10'') испарителя гидравлически соединены в контуре (14) органического цикла Рэнкина последовательно или параллельно.

14. Компрессорная установка по п. 13, отличающаяся тем, что испарители или части (10', 10'') испарителя подключены параллельно, при этом компрессорная установка содержит средство разделения поступающего из насоса (15) потока рабочего тела на отдельные потоки через испарители или части (10', 10'') испарителя.

15. Компрессорная установка по п. 14, отличающаяся тем, что средство разделения потока рабочего тела через испарители или части (10', 10'') испарителя представляет собой трехходовой клапан (24) или дроссель и/или клапан.

16. Компрессорная установка по любому из пп. 11-15, отличающаяся тем, что компрессор (2) или компрессоры (2', 2'') представляют собой безмасляные воздушные компрессоры.

| JP 2013167241 A, 29.08.2013 | |||

| Аппарат для расщепления кислованных кристаллов слюды | 1956 |

|

SU123841A1 |

| US 8276383 B2, 02.10.2012. | |||

Авторы

Даты

2019-08-28—Публикация

2016-08-18—Подача