Область техники

Настоящее описание в целом относится к способам и системам для смесителя отработавших газов двигателя.

Уровень техники/Сущность изобретения

В одной из технологий для доочистки отработавших газов двигателя используют избирательную каталитическую нейтрализацию (ИКН) для того, чтобы определенные химические реакции могли произойти между оксидами азота в отработавших газах и аммиаком (NH3). NH3 поступает в систему отработавших газов двигателя выше потоку от катализатора ИКН посредством впрыска карбамида в выпускной ход. Карбамид энтропически распадается до NH3 в условиях высокой температуры. ИКН способствует реакции между NH3 и оксидами азота для преобразования оксидов азота в азот (N2) и воду (Н2O). Однако авторы настоящего изобретения выявили проблемы, которые могут возникнуть при впрыске карбамида в выпускной ход. В одном из примеров карбамид может присутствовать в небольшом количестве в потоке отработавших газов (например, первая часть потока отработавших газов содержит более высокую концентрацию карбамида, чем вторая часть потока отработавших газов), что может привести к недостаточному покрытию ИКН и недостаточной реактивности между выбросами (например, оксидов азота) и ИКН.

Кроме того, карбамид в избыточном количестве в смеси с отработавшими газами может привести к проблемам, связанным с увеличением отложений.

Попытки для решения проблемы, связанной с недостаточным количеством, включают в себя использование смесителя ниже по потоку от форсунки карбамида и 30 выше по потоку от катализатора ИКН, таким образом, чтобы поток отработавших газов был однородным. Другие попытки решения проблемы смешивания карбамида содержат стационарный смесительный аппарат. Один из примерных подходов показан Хо и соавт. в патенте США 2013/0104531. В этом документе статический смеситель расположен в выпускном канале ниже по потоку от внешней трубки для ввода карбамида. Отработавшие газы проходят через выпускной канал и соединяются с впрыскиваемым карбамидом перед тем, как пройти через статический смеситель.

Однако авторы настоящего изобретения выявили возможные проблемы, связанные с подобными системами. В одном примере статический смеситель, раскрытый выше, обеспечивает ограниченные возможности смешивания в связи с большим выходом в центре смесителя. В некоторых примерах отработавшие газы могут проходить непосредственно через диафрагму, не смешиваясь с другими частями отработавших газов. Статический смеситель внутри выпускного канала также представляет производственные и конструктивные ограничения. Изменение геометрии выпускного канала требует изменения процесса производства статического смесителя для его плотной пригонки внутри выпускного канала.

В одном примере проблемы, описанные выше, могут быть решены при помощи системы для форсунки, впрыскивающей карбамид внутрь перфорированной трубки, расположенной внутри смесительной камеры, выполненной с возможностью приема отработавших газов, трубка имеет выходной конец, соединенный по текучей среде с выпускным каналом и катализатором ИКН, установленным ниже по потоку от выпускного канала. Таким образом, отработавшие газы поступают в смесительную камеру и в перфорированную трубку перед прохождением через выход катализатора ИКН.

В одном примере выпускной канал является нижним по потоку выпускным каналом, физически отделенным от верхнего по потоку выпускного канала. Верхний по потоку выпускной канал физически соединен со впуском верхней по потоку стороны смесительной камеры и направляет поток отработавших газов в смесительную камеру. Карбамид впрыскивают в верхнюю часть перфорированной трубки через отверстие, расположенное выше по вертикали, чем выход нижней по потоку стороны смесительной камеры. Газ из выпускного верхнего по потоку канала поступает в смесительную камеру и направляется только в нижний по потоку выпускной канал после прохождения через перфорированную трубку. Таким образом, газ может проходить через трубку одновременно с впрыском карбамида.

Следует понимать, что вышеуказанное краткое описание приведено лишь для упрощенного представления концепций, которые далее раскрывают более подробно. Это описание не предназначено для обозначения ключевых или существенных отличительных признаков заявленного предмета изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Раскрытие изобретения». Кроме того, заявленный предмет изобретения не ограничивают вариантами осуществления, устраняющими какие-либо вышеуказанные недостатки или недостатки в любой другой части настоящего раскрытия.

Краткое описание чертежей

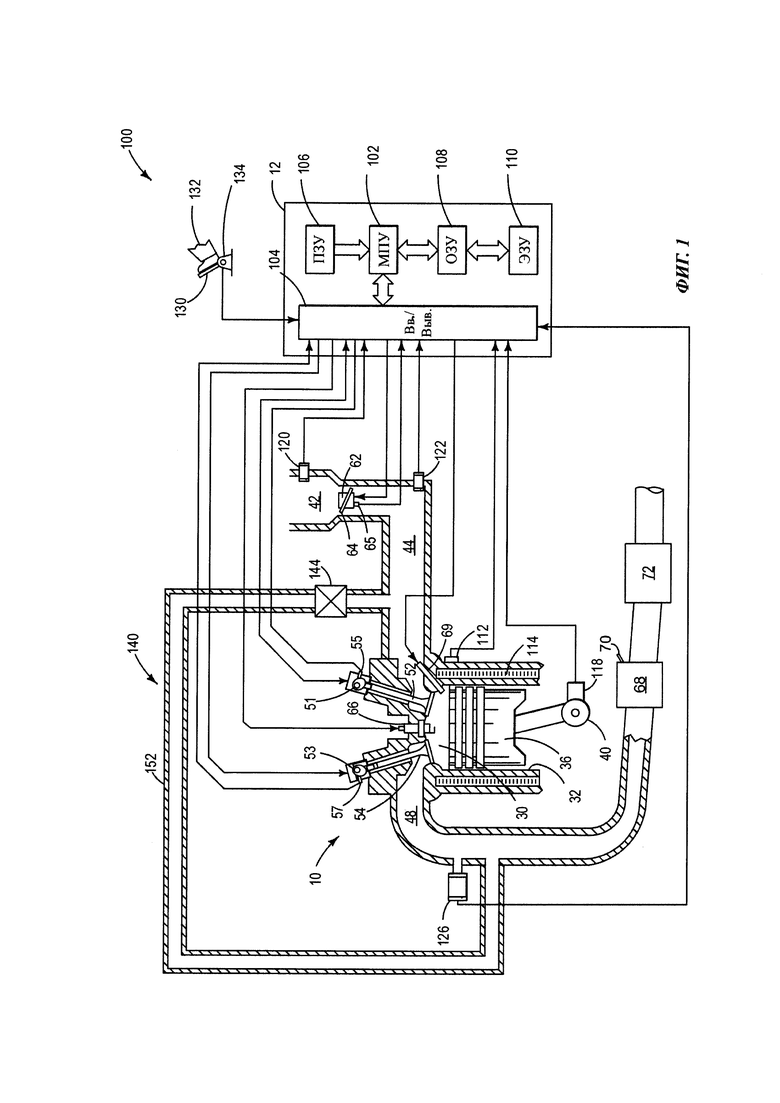

На ФИГ. 1 представлено схематическое изображение системы двигателя.

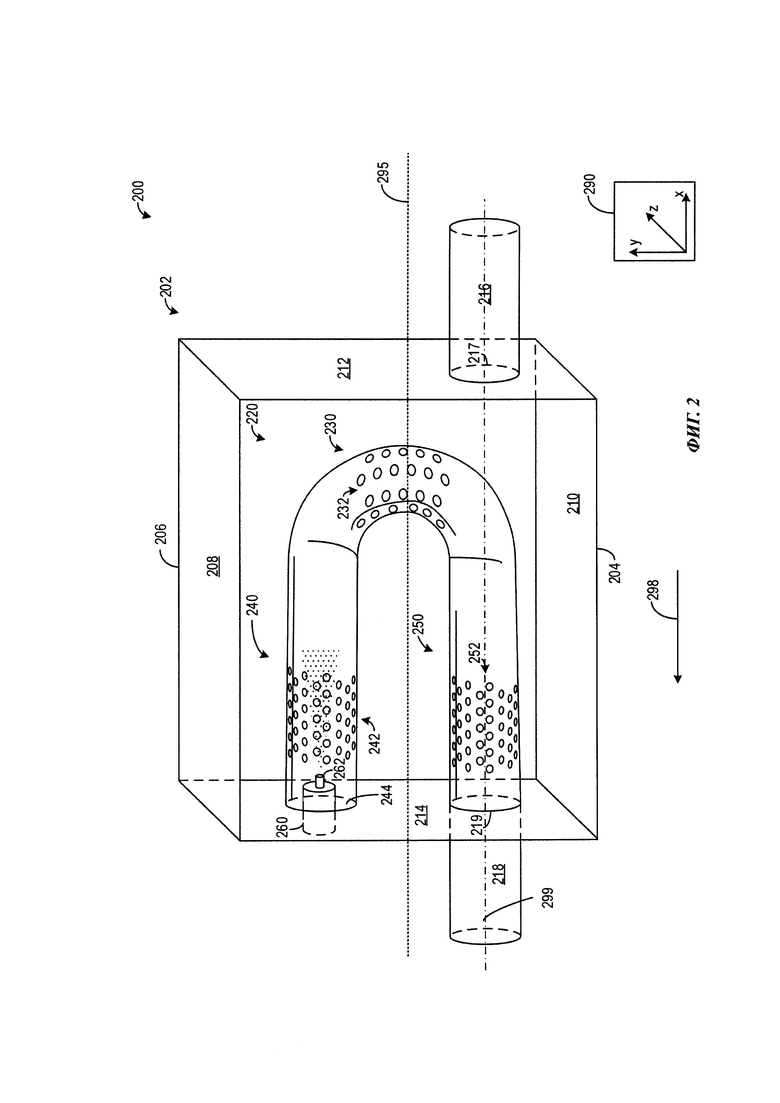

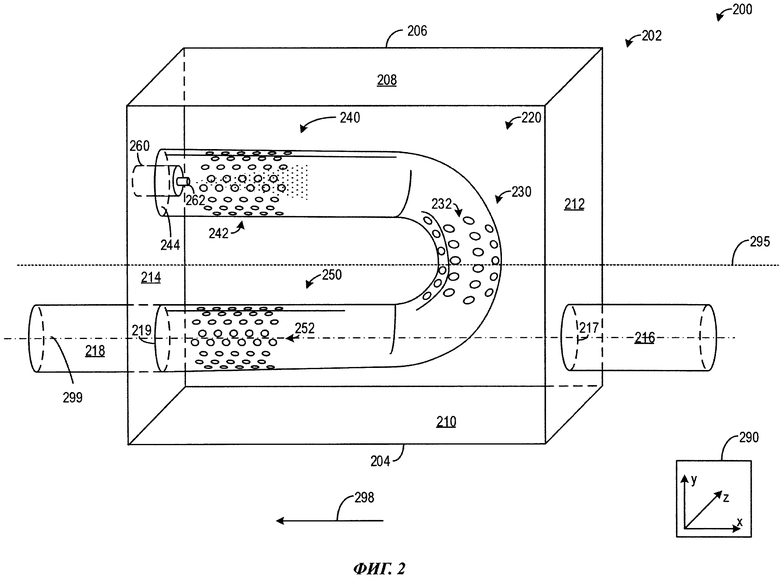

На ФИГ. 2 представлен вид сбоку в аксонометрии перфорированной трубки, расположенной внутри смесительной камеры.

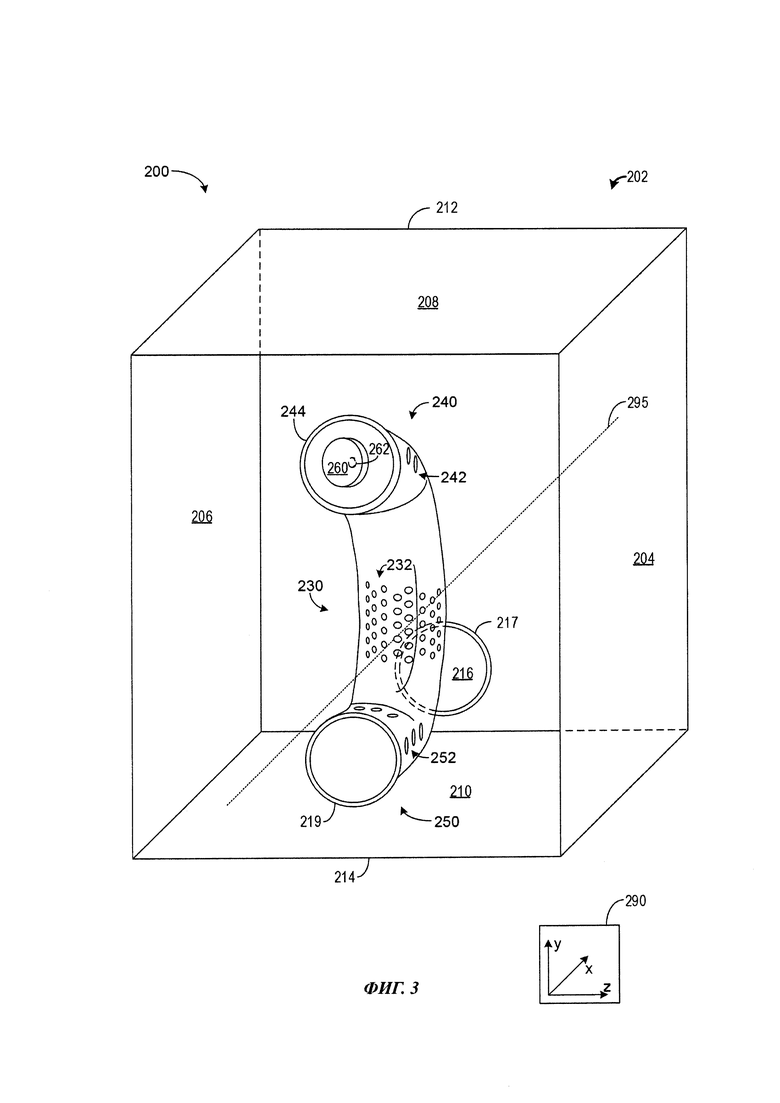

На ФИГ. 3 представлен вид спереди в аксонометрии перфорированной трубки, расположенной внутри смесительной камеры.

ФИГ. 2-3 показаны в соответствии с масштабом, хотя могут быть использованы другие относительные размерности, если требуется.

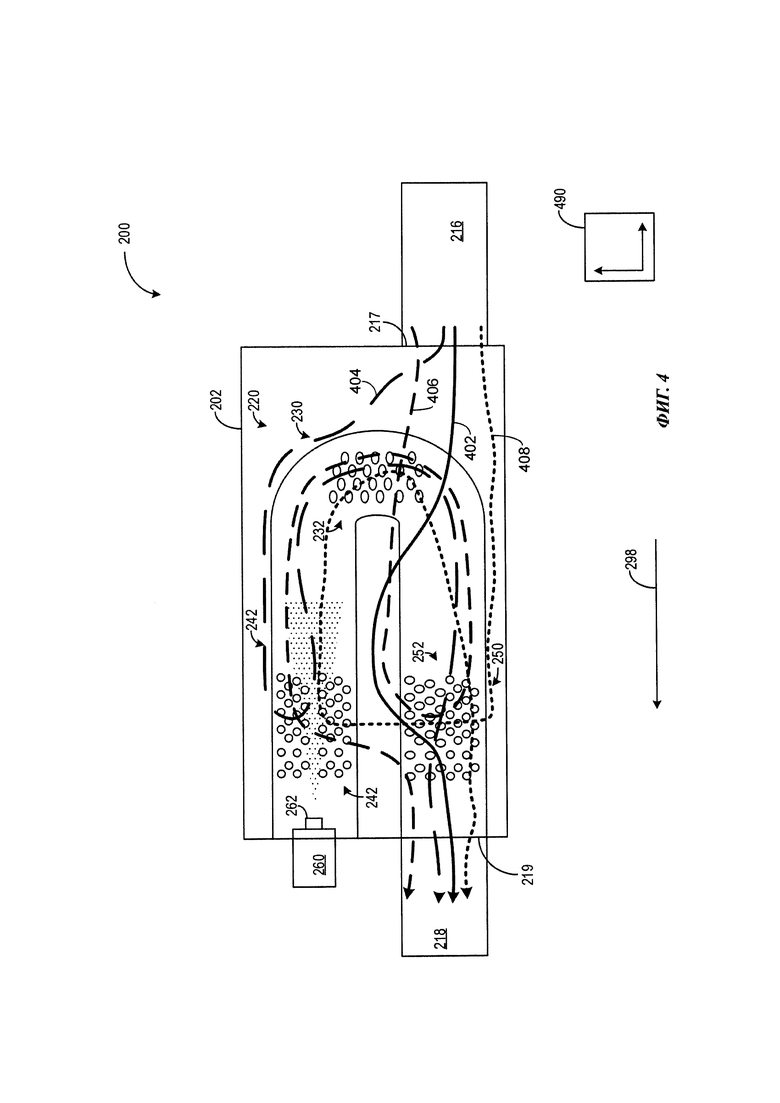

На ФИГ. 4 представлен двухмерный вид сбоку перфорированной трубки, расположенной внутри смесительной камеры, и пример направлений потоков газов.

Раскрытие изобретения

Следующее раскрытие относится к примеру смесителя, содержащего перфорированную трубку, расположенную внутри смесительной камеры. Двигатель, соединенный со смесителем, показан на ФИГ. 1. На ФИГ. 2 представлен вид сбоку в аксонометрии смесительной камеры и перфорированной трубки. Перфорированная трубка является одинарной трубкой с отверстиями вдоль корпуса. Смесительная трубка обеспечивает сообщение по текучей среде верхнего по потоку выпускного канала с нижним по потоку выпускным каналом. Отработавшие газы из верхнего по потоку выпускного канала проходят через перфорированную трубку перед направлением в нижний по потоку выпускной канал. На ФИГ. 4 представлен вид спереди в аксонометрии перфорированной трубки, расположенной внутри смесительной камеры, снизу вверх по потоку.

На ФИГ. 1-4 представлены примеры конфигураций с относительным позиционированием различных компонентов. Если элементы показаны как непосредственно контактирующие или непосредственно связанные друг с другом, то они могут называться непосредственно контактирующими или непосредственно связанными, соответственно, по меньшей мере в одном примере. Аналогично, элементы, показанные как смежные или прилежащие друг к другу, могут быть смежными или прилежащими друг к другу, соответственно, по меньшей мере в одном примере. В качестве примера, компоненты, контактирующие друг с другом торцами, могут называться компонентами с торцевым контактом. В качестве другого примера, элементы, размещенные отдельно друг от друга, только с пространством между ними и без других компонентов, могут так называться по меньшей мере в одном примере.

Далее на ФИГ. 1 показана схема, представляющая один цилиндр многоцилиндрового двигателя 10 внутреннего сгорания в системе 100 двигателя, которая может входить в состав движительной системы автомобиля. Двигателем 10 можно управлять по меньшей мере частично посредством управляющей системы, содержащей контроллер 12, и посредством входных данных от водителя 132 автомобиля через вводное устройство 130. В этом примере вводное устройство 130 содержит педаль акселератора и датчик 134 положения педали для генерации сигнала, пропорционального положению педали. Камера 30 сгорания двигателя 10 может содержать цилиндр, образованный стенками 32 цилиндра с поршнем 36, расположенным внутри них. Поршень 36 может быть соединен с коленчатым валом 40 с возможностью преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Коленчатый вал 40 может быть соединен по меньшей мере с одним приводным колесом автомобиля через промежуточную трансмиссионную систему. Дополнительно, стартер может быть соединен с коленчатым валом 40 через маховик для возможности запуска двигателя 10.

Камера 30 сгорания может получать впускной воздух из впускного коллектора 44 через впускной канал 42 и может выпускать отработавшие газы сгорания через выпускной канал 48. Впускной коллектор 44 и выпускной канал 48 могут выборочно сообщаться с камерой 30 сгорания через соответствующий впускной клапан 52 и выпускной клапан 54. В некоторых примерах камера 30 сгорания может содержать два или более впускных клапанов и/или два или более выпускных клапанов.

В данном примере впускным клапаном 52 и выпускным клапаном 54 можно управлять с помощью кулачкового привода посредством соответствующих систем 51 и 53 кулачкового привода. Системы 51 и 53 кулачкового привода могут содержать один или более кулачков и могут применять одну или более систем переключения профиля кулачков (ППК), изменения фаз кулачкового распределения (ИФКР), изменения фаз газораспределения (ИФГ) и/или изменения высоты подъема клапанов (ИВПК), которыми можно управлять посредством контроллера 12 для изменения работы клапанов. Положение впускного клапана 52 и выпускного клапана 54 можно определять соответственно с помощью датчиков 55 и 57 положения. В альтернативных примерах впускным клапаном 52 и/или выпускным клапаном 54 можно управлять посредством электропривода клапанов. Например, цилиндр 30 в качестве альтернативы может содержать впускной клапан, управляемый посредством электропривода клапанов, и выпускной клапан, управляемый посредством кулачкового привода, предусматривающего систему ППК и/или систему ИФКР.

Топливная форсунка 69 показана в прямом соединении с камерой 30 сгорания для непосредственного впрыска в нее топлива пропорционально продолжительности импульса сигнала, полученного от контроллера 12. Таким образом, топливная форсунка 69 обеспечивает так называемый непосредственный впрыск топлива в камеру 30 сгорания. Топливная форсунка может быть установлена, например, в боковой части камеры сгорания или в верхней части камеры сгорания. Топливо в топливную форсунку 69 может быть подано с помощью топливной системы (не показана), содержащей топливный бак, топливный насос и топливную рампу. В некоторых примерах камера 30 сгорания может в качестве альтернативы или дополнительно содержать топливную форсунку, расположенную во впускном коллекторе 44, в конфигурации, обеспечивающей так называемый распределенный впрыск топлива во впускное отверстие выше по потоку от камеры 30 сгорания.

Искру зажигания в камере 30 сгорания обеспечивают посредством свечи 66 зажигания. Система зажигания может, кроме того, содержать катушку зажигания (не показана) для увеличения напряжения подаваемого на свечу 66 зажигания. В других примерах, таких как дизель, свеча 66 зажигания может отсутствовать.

Впускной канал 42 может содержать дроссель 62 с дроссельной заслонкой 64. В этом конкретном примере положение дроссельной заслонки 64 можно изменять с помощью контроллера 12 посредством сигнала, подаваемого на электромотор или привод, относящийся к дросселю 62, что составляет конфигурацию, обычно называемую электронным управлением дросселем (ЭУД). Таким образом, дроссель 62 может быть приведен в действие для изменения подачи впускного воздуха в камеру 30 сгорания среди других цилиндров двигателя. Данные о положении дроссельной заслонки 64 могут быть переданы в контроллер 12 посредством сигнала положения дросселя. Впускной канал 42 может содержать датчик 120 массового расхода воздуха и датчик 122 давления воздуха в коллекторе для определения количества воздуха, поступающего в двигатель 10.

Датчик 126 отработавших газов показан в соединении с выпускным каналом 48 выше по потоку от устройства 72 контроля токсичности в соответствии с направлением потока отработавших газов. Датчиком 126 может быть любой подходящий датчик для обеспечения показания воздушно-топливного отношения отработавших газов, например, линейный датчик содержания кислорода или УДКОГ (универсальный или широкодиапазонный датчик содержания кислорода в отработавших газах), двухрежимный датчик содержания кислорода или ДКОГ, НДКОГ (нагреваемый ДКОГ), датчик содержания оксидов азота, датчик содержания углеводородов или датчик содержания монооксида углерода. В одном из примеров установленный выше по потоку датчик 126 отработавших газов представляет собой УДКОГ, настроенный на выдачу сигнала, такого как сигнал напряжения, пропорционального количеству кислорода, присутствующего в отработавших газах. Контроллер 12 преобразует выходной сигнал датчика содержания кислорода в воздушно-топливное отношение отработавших газов посредством передаточной функции датчика содержания кислорода.

Устройство 72 контроля токсичности показано установленным вдоль выпускного канала 48 ниже по потоку от датчика 126 отработавших газов и смесителя 68. Устройством 72 может быть трехкомпонентный каталитический нейтрализатор (ТКН), уловитель оксидов азота, ИКН, различные устройства контроля выбросов или их сочетания. В некоторых примерах во время работы двигателя 10 устройство 72 контроля токсичности может быть периодически восстановлено путем приведения в действие по меньшей мере одного цилиндра двигателя при конкретном воздушно-топливном отношении.

Смеситель 68 показан выше по потоку от устройства 72 контроля токсичности и ниже по потоку от датчика 126 отработавших газов. В некоторых вариантах осуществления, в качестве дополнения или альтернативы, второй датчик отработавших газов может быть расположен между смесителем 68 и устройством 72 контроля токсичности. Смеситель 68 содержит смесительную камеру с перфорированной трубкой внутри. Смеситель 68 обеспечивает сообщение по текучей среде верхней и нижней по потоку частей выпускного канала 48, причем верхняя и нижняя по потоку части физически разделены и удалены друг от друга. Смеситель 68 может также содержать форсунку 70, которая может иметь сообщение по текучей среде с перфорированной трубкой. В одном примере форсунка 70 является форсункой карбамида.

Система 140 рециркуляции отработавших газов (РОГ) может направлять требуемую часть отработавших газов из выпускного канала 48 во впускной коллектор 44 посредством канала 152 РОГ. Количество РОГ, подаваемых во впускной коллектор 44, может быть изменено контроллером 12 посредством клапана 144 РОГ. При некоторых условиях система 140 РОГ может быть применена для регулирования температуры воздушно-топливной смеси внутри камеры сгорания, обеспечивая таким образом способ управления моментом зажигания при некоторых режимах сгорания.

Контроллер 12 показан на ФИГ. 1 в качестве микрокомпьютера, содержащего микропроцессорное устройство 102, порты 104 ввода/вывода, электронную среду хранения выполняемых программ и калибровочных значений, показанную в качестве постоянного запоминающего устройства 106 (например, долговременной памяти) в данном конкретном примере, оперативное запоминающее устройство 108, энергонезависимое запоминающее устройство 110 и шину данных. Контроллер 12 выполнен с возможностью получения различных сигналов отдатчиков, соединенных с двигателем 10, в дополнение к вышеуказанным сигналам, включая показание подаваемого массового расхода воздуха (МРВ) от датчика 120 массового расхода воздуха; показание температуры хладагента двигателя (ТХД) от датчика 112 температуры, соединенного с рубашкой 114 охлаждения; сигнал положения двигателя от датчика 118 на эффекте Холла (или датчика иного типа), определяющего положение коленчатого вала 40; положения дросселя от датчика 65 положения дросселя; и сигнал абсолютного давления в коллекторе (ДВК) от датчика 122. Сигнал частоты вращения двигателя может быть сгенерирован контроллером 12 на основе сигнала датчика 118 положения коленчатого вала. Сигнал давления в коллекторе также предоставляет данные о разрежении или давлении во впускном коллекторе 44. Следует обратить внимание на возможность использования указанных выше датчиков в различных комбинациях, таких как датчик МРВ без датчика ДВК, или наоборот. Во время работы двигателя крутящий момент двигателя может быть определен на основе выходного сигнала датчика 122 ДВК и частоты вращения двигателя. Дополнительно, этот датчик вместе с зарегистрированной частотой вращения двигателя может быть основой для оценки массы (в том числе воздуха), подаваемой в цилиндр. В одном примере датчик 118 положения коленчатого вала, который также используют в качестве датчика частоты вращения двигателя, может генерировать заранее заданное количество равноудаленных импульсов на каждый оборот коленчатого вала.

Постоянное запоминающее устройство 106 среды хранения данных может быть запрограммировано с помощью машиночитаемых данных, представляющих собой долговременные инструкции, исполняемые процессором 102, для осуществления способов, раскрываемых далее, а также других вариантов, предвиденных, но не указанных в конкретном виде.

Контроллер 12 принимает сигналы от разных датчиков, ФИГ. 1, и использует разные приводы на ФИГ. 1 для регулирования работы двигателя на основе принимаемых сигналов и команд, заложенных в память контроллера. Например, регулирование степени окисления ИКН может содержать регулирование привода форсунки карбамида для впрыска карбамида для снижения ИКН.

Смеситель содержит форсунку карбамида для впрыска карбамида внутрь перфорированной трубки, находящейся внутри смесительной камеры. Трубка имеет выход, соединенный по текучей среде с нижним по потоку выпускным каналом на нижней по потоку стороне смесительной камеры, ведущий к оставшейся части выпускной системы. Одно или несколько устройств доочистки отработавших газов и датчик отработавших газов могут быть расположены ниже по потоку от выхода. Верхний по потоку выпускной канал соединен по текучей среде с верхней по потоку стороной смесительной камеры через вход. Отработавшие газы входят в камеру только через вход и выходят только через выход в нижний по потоку выпускной канал. Смесительная камера и перфорированная трубка полые, причем газ проходит через одну или несколько смесительных камер и перфорированных трубок. Газ может входить в перфорированную трубку через отверстия, расположенные вдоль ее корпуса. Газ, выходящий из отверстий, не выходит из смесительной камеры. Газ выходит из смесительной камеры посредством входа в перфорированную трубку и выхода через выход на нижней по потоку стороне. Форсунка выступает через отверстие, расположенное над выходом на нижней по потоку стороне, и впрыскивает карбамид в перфорированную трубку при некоторых условиях. Газ не проходит через отверстие. Таким образом, отработавшие газы могут проходить через перфорированную трубку одновременно со впрыском карбамида в трубку, что позволяет отработавшим газам поступать внутрь и смешиваться с впрыснутым карбамидом до выхода из смесительной камеры так, что впрыснутый карбамид равномерно распределится по отработавшим газам. В качестве альтернативы, при отсутствии впрыска карбамида газ может смешиваться в смесителе так, что однородность отработавших газов увеличится по сравнению с составом отработавших газов в верхнем по потоку выпускном канале. Далее приведено более подробное раскрытие смесителя.

На ФИГ. 2 представлен вид сбоку в аксонометрии смесителя 200 со смесительной камерой 202 и расположенной в ней перфорированной трубкой 220. Перфорированная трубка 220 является сплошным и непрерывным каналом для смешивания жидкостей и/или газов в смесительной камере 202. На данном изображении передняя сторона 204 смесительной камеры 202 прозрачная. Пунктирные линии с длинным штрихом показывают отличительные признаки смесителя 200 за другими компонентами смесителя 200 по оси Z.

Система 290 координат показана содержащей три оси, ось X - в горизонтальном направлении, ось Y - в вертикальном направлении, ось Z - в направлении, перпендикулярном осям X и Y. Таким образом, отличительные признаки, обозначенные пунктирными линиями, выходят дальше за ось Z, чем отличительные признаки, обозначенные сплошными линиями. Центральная ось 295 смесителя 200 показана линией из коротких штрихов. Короткие штрихи меньше длинных штрихов. Центральная ось 295 по существу параллельна оси X. Стрелка 298 указывает общее направление потока отработавших газов. Ось 299 проходит через центры входа и выхода, как показано штрихпунктирной линией.

Смесительная камера 202 содержит шесть сторон, а именно, переднюю сторону 204, заднюю сторону 206, верхнюю сторону 208, нижнюю сторону 210, верхнюю по потоку сторону 212 и нижнюю по потоку сторону 214. Передняя сторона 204 отделена от задней стороны 206 вдоль оси Z. Верхняя сторона 208 отделена от нижней стороны 210 вдоль оси Y. Верхняя по потоку сторона 212 отделена от нижней по потоку стороны 214 вдоль оси X. В одном примере смесительная камера 202 - это прямоугольная призма с наибольшей длиной вдоль оси X. В другом примере смесительная камера 202 имеет форму куба. Специалисты в данной области техники понимают, что смесительная камера может иметь другие подходящие формы, например, сферы, треугольной призмы, треугольной пирамиды и т.д.

Смесительная камера 202 полая и герметично уплотненная от окружающей среды. Смесительная камера 202 может содержать теплостойкий материал, который может быть жестким или гибким. Смесительная камера 202 может быть по меньшей мере частично заполнена отработавшими газами, и отработавшие газы могут рикошетировать от внутренних поверхностей камеры, создавая повышенные завихрения для увеличения смешивания отработавших газов.

Верхний по потоку выпускной канал 216 приварен к верхней по потоку стороне 212 ниже центральной оси 295 и соединен по текучей среде с внутренней частью смесительной камеры через вход 217 на первом конце верхнего по потоку канала 216. Верхний по потоку выпускной канал 216 не выступает в смесительную камеру 202. В одном варианте осуществления изобретения в качестве дополнения или альтернативы верхний по потоку выпускной канал 216 может выступать в смесительную камеру 202 в линейном или изогнутом направлении. На втором конце верхний по потоку выпускной канал 216 соединен по текучей среде с выпускным коллектором. Турбина может быть расположена в верхнем по потоку выпускном канале 216 между выпускным коллектором и смесительной камерой 202. В качестве альтернативы, верхний по потоку выпускной канал 216 может непрерывно принимать отработавшие газы из выпускного коллектора.

Нижний по потоку выпускной канал 218 отсоединен и удален от верхнего по потоку выпускного канала 216 длиной передней стороны 204. В одном из примеров длина точно составляет 10 см. В другом примере длина меньше или больше 10 см. Нижний по потоку выпускной канал 218 приварен к нижней по потоку стороне 214 ниже центральной оси 295 и соединен по текучей среде с перфорированной трубкой 220 через выход 219. Отработавшие газы из нижнего по потоку выпускного канала 216 поступают в смесительную камеру 202 через перфорированную трубку 220 и через выход 219 перед направлением в нижний по потоку выпускной канал 218. Выход 219 выровнен с и удален от выхода 217 вдоль оси X. В одном примере выход 219 может не быть выровнен с входом 217 вдоль одной или нескольких из осей X, Y и Z и располагаться на другой высоте, ширине и/или глубине смесительной камеры 202. Нижний по потоку выпускной канал 218 может направлять отработавшие газы на одно или несколько устройств доочистки отработавших газов, датчик газа и/или глушитель. Нижний по потоку выпускной канал 218 удален от двигателя дальше, чем верхний по потоку выпускной канал 216.

Верхний по потоку выпускной канал 216 направляет отработавшие газы в смесительную камеру 202, где отработавшие газы проходят через смесительную камеру. Дополнительно отработавшие газы проходят через перфорированную трубку 220 перед направлением в нижний по потоку выпускной канал 218. Таким образом, однородность отработавших газов увеличивается в нижнем по потоку выпускном канале 218 по сравнению с верхним по потоку выпускным каналом 216.

Перфорированная трубка 220 - это симметричная непрерывная трубка, расположенная внутри смесительной камеры 202. Перфорированная трубка 220 содержит внутри себя канал, направляющий поток жидкости и/или газа. Трубка 220 выпукло изогнута и имеет по существу U-образное поперечное сечение. Колено 230 расположено близко к верхней по потоку стороне 212 и соединяет верхнюю линейную часть 240 и нижнюю линейную часть 250 перфорированной трубки 220. Верхняя линейная часть 240 удалена от нижней линейной части 250 вдоль оси Y. Верхняя линейная часть 240 и нижняя линейная часть 250 физически соединены с нижней по потоку стороной 214, но при этом удалены от пяти оставшихся сторон смесительной камеры 202. Колено 230 удалено от шести сторон смесительной камеры 202.

Верхняя поверхность сопряжения колена 230 и верхней линейной части 240 расположена близко к верхней стороне 208, а нижняя поверхность сопряжения колена 230 и нижней линейной части 250 расположена близко к нижней стороне 210. Множество первых отверстий 232 расположено вдоль всей окружности части колена 230 между верхней и нижней поверхностями сопряжения. Первые отверстия 232 могут по существу быть равными друг другу или разными по размеру. Первые отверстия 232 обеспечивают сообщение по текучей среде колена 230 со смесительной камерой 202. Газ, выходящий из первых отверстий 232, может направляться в сторону одной из шести сторон смесительной камеры 202. Газ, выходящий из первых отверстий 232, не выходит напрямую из смесительной камеры 202.

Верхняя линейная часть 240 содержит множество вторых отверстий 242, расположенных вдоль всей окружности, для части верхней части 240 между отверстием 244 и верхней поверхностью сопряжения. Вторые отверстия 242 могут по существу быть равными друг другу или разными по размеру. Вторые отверстия 242 могут по существу быть больше, меньше или по существу равными первым отверстиям 232. В качестве дополнения или альтернативы количество вторых отверстий 242 может быть больше, меньше или равным количеству первых отверстий 232. Вторые отверстия 242 соединены по текучей среде верхней линейной части 240 со смесительной камерой 202. Газ, выходящий из вторых отверстий 232, может направляться в сторону одной из шести сторон смесительной камеры 202. Газ, выходящий из вторых отверстий 242, не выходит напрямую из смесительной камеры 202.

Отверстие 244 расположено на нижней по потоку стороне 214 рядом с верхней стороной 208. Отверстие 244 содержит форсунку 260, причем форсунка выступает из отверстия с соплом 262, расположенным внутри верхней линейной части 240. Как показано, форсунка 260 впрыскивает туман в верхнюю линейную часть 240. В одном примере форсунка 260 является форсункой карбамида, а карбамид - туманом. Форсунка 260 параллельна оси X и впрыскивает карбамид в направлении, по существу противоположном стрелке 298, в верхнем по потоку выпускном канале.

Таким образом, повышенное количество завихрений может образоваться при контакте отработавших газов с туманом. Отработавшие газы могут направляться в первую линейную часть через вторые отверстия 242 или могут проходить через канал перфорированной трубки 220 из колена 230 или нижнюю линейную часть 250. Отверстие 244 герметично уплотнено и отработавшие газы не могут проходить через отверстие. Таким образом, отработавшие газы могут только входить в и/или выходить из смесительной камеры 202 через вход 217 и выход 219, соответственно. В смесительной камере 202 отсутствуют другие входы и дополнительные выходы, за исключением указанных.

Нижняя линейная часть 250 содержит множество третьих отверстий 252, расположенных вдоль всей окружности, для части нижней части 250 между выходом 219 и нижней поверхностью сопряжения. Третьи отверстия 252 могут по существу быть равными друг другу или разными по размеру. Третьи отверстия 252 могут по существу быть больше, меньше или по существу равными первым отверстиям 232 и/или вторым отверстиям 242. В качестве дополнения или альтернативы количество третьих отверстий 252 может быть больше, меньше или равным количеству первых отверстий 232 или вторых отверстий 242. Третьи отверстия 252 соединены по текучей среде нижней линейной части 250 со смесительной камерой 202. Газ, выходящий из третьих отверстий 252, может направляться в сторону одной из шести сторон смесительной камеры 202. Газ, выходящий из третьих отверстий, не выходит напрямую из смесительной камеры 202. Газ в нижней линейной части 250 может направляться в сторону одного или нескольких колен 230 через внутренний канал из отверстий 252 и через отверстие 219 в нижний по потоку выпускной канал 218, где газ направляется в оставшуюся часть выпускной системы. В одном примере отработавшие газы, выходящие из смесительной камеры 202 из нижней линейной части 250 в нижний по потоку выпускной канал 218, могут направляться непосредственно на катализатор ИКН.

Как показано, нижняя линейная часть 250 выровнена с верхним по потоку выпускным каналом 216 и нижним по потоку выпускным каналом 218 вдоль оси X. Газ из верхнего по потоку канала 216 может направляться в смесительную камеру 202 через нижнюю линейную часть 250 и в нижний по потоку выпускной канал 218 через выход 219. Газ может не выходить из смесительной камеры 202, проходя через отверстие 244 или первые отверстия 232, вторые отверстия 242 и третьи отверстия 252. Верхняя линейная часть 240 и колено 230 не выровнены с верхним по потоку выпускным каналом 216 и нижним по потоку выпускным каналом 218.

Газ, направляющийся в смесительную камеру 202 из верхнего по потоку выпускного канала, может течь в бессчетном количестве направлений. Газ может проходить через вторые отверстия 242 и смешиваться с впрыснутым карбамидом перед выходом из камеры 202 через нижнюю линейную часть 250. Газ может смешиваться в смесительной камере при впрыске карбамида или при его отсутствии. Поток газа подробно описан на ФИГ. 4.

На ФИГ. 3 представлен вид спереди смесителя 200 на ФИГ. 2 в направлении снизу по потоку вверх по потоку. Таким образом, ранее показанные компоненты пронумерованы аналогично компонентам, показанным на последующих фигурах. На данном изображении нижняя по потоку сторона 214 не показана. Большие пунктирные линии показывают отличительные признаки смесителя 200 за другими компонентами смесителя 200 по оси X.

Система 290 координат показана содержащей три оси, ось X - в вертикальном направлении, ось Z - в горизонтальном направлении, ось X - в направлении, ортогональном осям Y и Z. Таким образом, отличительные признаки, обозначенные пунктирными линиями с длинным штрихом, выходят дальше за ось X, чем отличительные признаки, обозначенные сплошными линиями. Центральная ось 295 смесителя 200 показана пунктирной линией из коротких штрихов, где короткие штрихи меньше длинных штрихов. Центральная ось 295 по существу параллельна оси X. Стрелка 298 указывает общее направление потока отработавших газов.

Смеситель 200 содержит смесительную камеру 202 с перфорированной трубкой 220 внутри. Перфорированная трубка 220 является непрерывной и содержит колено 230 с первыми отверстиями 232, верхнюю линейную часть 240 со вторыми отверстиями 242 и нижнюю линейную часть 250 с третьими отверстиями 252. Как показано, первые отверстия 232 перекрывают часть колена по оси Y, при этом полностью перекрывая окружность колена 230. Внутренний канал перекрывает трубку 220 по всей длине. Отверстия перекрывают всю окружность соответствующих частей перфорированной трубки 220. Отверстия соединяют по текучей среде перфорированную трубку 220 со смесительной камерой 202.

Форсунка 260 для впрыскивания среды через сопло 262 выступает через отверстие 244 и соединена по текучей среде с верхней линейной частью 240. Форсунка 260 наклонена в сторону, прямо противоположную стрелке 298. Таким образом, направление впрыска среды противоположно направлению потока газа, что приводит к смешиванию газа и среды. Форсунка 260 может обеспечивать распыление среды (например, карбамида) в верхнюю часть 240 для улучшения смешивания.

Нижняя линейная часть 250 соединена по текучей среде с нижним по потоку выпускным каналом (не показан) посредством выхода 219. Выход 219 является единственным отверстием в нижний по потоку канал в смесительной камере 202. Верхний по потоку выпускной канал 216 выровнен с нижней линейной частью 250 и нижним по потоку выпускным каналом. Верхний по потоку канал 216 принимает отработавшие газы из выпускного коллектора и направляет отработавшие газы в смесительную камеру 202. Верхний по потоку канал 216 не соединен физически с и удален от нижнего по потоку канала вдоль оси X. Верхний по потоку канал 216 соединен физически с верхней по потоку стороной 212 смесительной камеры 202 по меньшей мере одним сварочным швом.

Газ может заполнять емкость смесительной камеры и взаимодействовать с перфорированной трубкой. Газ может входить и выходить из колена 230, верхней части 240 и нижней части 250 через первые отверстия 232, вторые отверстия 242 и третьи отверстия 252. Газ может также проходить через внутренний канал полностью. Дополнительно газ может выходить из нижней части 250 через выход 219. Газ, проходящий через выход 219, направляется в нижний по потоку канал и выходит из смесительной камеры 202. Таким образом, газ может только выходить из смесительной камеры 202, направляясь в нижнюю часть 250, и выходить через выход 219.

Как описано выше, однородность газа увеличивается после прохождения через смеситель 200. Карбамид может быть равномерно распределен и смешан с отработавшими газами во время работы автомобиля. Концентрация карбамида по существу равна частям газа, отбираемым в нижнем по потоку выпускном канале. Таким образом, карбамид может равномерно подаваться в катализатор ИКН, расположенный ниже по потоку от смесительной камеры. Таким образом, однородность отработавших газов в нижнем по потоку канале больше по сравнению с верхним по потоку каналом. Смешанные отработавшие газы могут направляться к датчику отработавших газов, расположенному в нижнем по потоку канале.

На ФИГ. 4 представлен двухмерный вид сбоку смесителя 200. Показаны потоки образцов газа из верхнего по потоку выпускного канала 216 к нижнему по потоку выпускному каналу 218 через смесительную камеру 202 и перфорированную трубку 220. Специалистам в данной области техники следует понимать, что возможно бессчетное количество потоков отработавших газов через смеситель 200 и на ФИГ. 4 показано только несколько возможных потоков отработавших газов. Кроме того, на ФИГ. 4 не показан поток отработавших газов в трех измерениях (ось Z не показана), но следует также учитывать, что отработавшие газы могут также направляться в третьем измерении в сторону передней и задней стенки смесительной камеры 202. Пунктирными линиями показан газ и/или смесь газа с карбамидом за перфорированной трубкой 220. Дополнительно на ФИГ. 4 показано смешивание отработавших газов одновременно с впрыском карбамида, однако потоки отработавших газов могут быть по существу такими же, как и при отсутствии впрыска карбамида. Таким образом, смеситель 200 может увеличивать однородность отработавших газов с карбамидом или без него.

Система 490 координат показана с двумя осями, ось X - в горизонтальном направлении и ось Y - в вертикальном направлении. Стрелка 298 указывает общее направление потока отработавших газов в верхнем и нижнем по потоку выпускных каналах 216 и 218.

Показано четыре по существу разных потока, а именно первый поток 402, второй поток 404, третий поток 406 и четвертый поток 408. Первый поток 402 обозначен сплошной линией. Второй поток 404 обозначен пунктирной линией с длинными штрихами. Третий поток 406 обозначен пунктирной линией со средними штрихами. Четвертый поток 408 обозначен пунктирной линией с короткими штрихами. Длинные штрихи больше средних и коротких штрихов. Газ в верхнем по потоку выпускном канале 416 менее однородный, чем газ в нижнем по потоку выпускном канале 418. Поэтому потоки могут иметь разный состав побочных продуктов сгорания или реагентов (например, кислород, углекислый газ, сажа, топливо, карбамид, азот и т.д.). Потоки могут взаимодействовать друг с другом в смесительной камере 202 и/или перфорированной трубке 220. Потоки могут направляться параллельно, ортогонально и/или перпендикулярно друг другу в смесительной камере 202 и/или перфорированной трубке 220, причем потоки могут пересекаться и объединяться друг с другом с увеличением однородности.

Первый поток 402 направляется из верхнего по потоку выпускного канала 216 в смесительную камеру 202 перед протеканием за нижней линейной частью 250. Первый поток 402 проходит через третьи отверстия 252 в нижнюю линейную часть 250 через выход 219 и в нижний по потоку выпускной канал 218.

Второй поток 404 направляется из верхнего по потоку выпускного канала 216 в смесительную камеру 202 перед направлением вверх вдоль оси Y в сторону верхней линейной части 240. После входа в верхнюю линейную часть 440 и смешения с впрыском второй поток 404 проходит через внутренний канал перфорированной трубки 220 в нижнюю линейную часть 450 перед выходом из смесительной камеры 202 и в нижний по потоку выпускной канал 218 через выход 219. Таким образом смесь отработавших газов и впрыска (например, карбамида) проходит через три части перфорированной трубки 220.

Третий поток 406 направляется из верхнего по потоку выпускного канала 216 в смесительную камеру 202 перед прохождением мимо колена 230 и в нижнюю линейную часть 250 через третьи отверстия 252. Третий поток 406 направляется вверх по внутреннему каналу через колено 230 в верхнюю линейную часть 240, где третий поток может смешиваться с впрыском. Третий поток 406 выходит из вторых отверстий 242 перед направлением в сторону нижней линейной части 450. Третий поток 406 проходит через третьи отверстия 552 в нижнюю линейную часть 450, выходит из смесительной камеры 202 в нижний по потоку выпускной канал 218 через выход 219.

Четвертый поток 408 направляется из верхнего по потоку выпускного канала 216 в смесительную камеру 202 перед протеканием через нижнюю часть нижней линейной части 450 через третьи отверстия 252. Четвертый поток 408 выходит из третьих отверстий 452 в сторону верхней линейной части 450. Четвертый поток 408 направляется в верхнюю линейную часть 450 через вторые отверстия 442, где четвертый поток может смешиваться с впрыском. После входа в верхнюю линейную часть 440 и смешения с впрыском четвертый поток 408 проходит через внутренний канал перфорированной трубки 220, через колено 430, в нижнюю линейную часть 450 перед выходом из смесительной камеры 202 и в нижний по потоку выпускной канал 218 через выход 219.

В качестве дополнения или альтернативы отработавшие газы могут направляться из верхнего по потоку выпускного канала 216 в смесительную камеру 202 перед направлением вверх вдоль оси Y в сторону верхней линейной части 240. Отработавшие газы проходят через вторые отверстия 442 и смешиваются с впрыском. Поток отработавших газов может быть ортогональным, наклонным и/или параллельным впрыску. Смесь впрыска и отработавших газов направляется из вторых отверстий вниз в нижнюю линейную часть 450 через третьи отверстия 452 и из смесительной камеры 202 в нижний по потоку выпускной канал 218 через выход 219.

В другом примере поток отработавших газов направляется из верхнего по потоку выпускного канала 216 в смесительную камеру 202 перед протеканием за коленом 230. Отработавшие газы направляются в колено 230 через самые дальние отверстия ниже по потоку из первых отверстий 432. Отработавшие газы проходят через внутренний канал перфорированной трубки 220 в нижнюю линейную часть 450 перед выходом из смесительной камеры 202 и в нижний по потоку выпускной канал 218 через выход 219.

В еще одном примере поток отработавших газов направляется из верхнего по потоку выпускного канала 216 в смесительную камеру 202 перед направлением в колено 230 через самые дальние отверстия выше по потоку из первых отверстий 232. Поток отработавших газов направляется вверх по внутреннему каналу в сторону верхней линейной части 440. Поток отработавших газов течет в направлении, противоположном направлению впрыска. Поток отработавших газов смешивается с впрыском перед прохождением через вторые отверстия 442 в сторону нижней линейной части 450. Поток отработавших газов проходит через третьи отверстия 552 в нижнюю линейную часть 450, выходит из смесительной камеры 202 в нижний по потоку выпускной канал 418 через выход 419.

Таким образом, компактный, простой в изготовлении смеситель, который может содержать выпускной канал различной геометрии, может быть расположен выше по потоку от различных компонентов выпускной системы, чтобы повысить точность показаний датчика или улучшить эффективность устройств доочистки. Смеситель содержит смесительную камеру, обеспечивающую сообщение по текучей среде верхнего по потоку выпускного канала с нижним по потоку выпускным каналом. Внутри смесительной камеры находится перфорированная трубка, имеющая сообщение по текучей среде с нижним по потоку выпускным каналом. Отработавшие газы из верхнего по потоку выпускного канала проходят через перфорированную трубку перед направлением в нижний по потоку выпускной канал. Технический результат от установки смесителя отработавших газов в выпускном тракте состоит в улучшении степени однородности смеси отработавших газов, таким образом, чтобы компоненты ниже по потоку от смесителя могли функционировать более эффективно.

Один из примеров:

Система для смесителя содержит форсунку, выполненную с возможностью впрыска карбамида внутрь перфорированной трубки, расположенной внутри смесительной камеры, причем трубка имеет выходной конец, соединенный по текучей среде с выпускным каналом и катализатором ИКН, установленным ниже по потоку от выпускного канала. В первом примере, где выпускной канал - это нижний по потоку выпускной канал, система дополнительно содержит верхний по потоку выпускной канал, физически соединенный с верхней по потоку стороной смесительной камеры, причем верхний по потоку выпускной канал отсоединен от нижнего по потоку выпускного канала. Второй пример системы в варианте осуществления изобретения содержит первый пример, причем отработавшие газы из верхнего по потоку канала проходят через вход между верхним по потоку каналом и смесительной камерой, через отверстия трубки и через выходной конец в нижний по потоку выпускной канал. Третий пример системы в варианте осуществления изобретения содержит один или несколько первых и вторых примеров и дополнительно содержит вход отработавших газов в камеру только через вход и выход из камеры только через выход. Четвертый пример системы в варианте осуществления изобретения содержит один или несколько примеров с первого по третий и дополнительно содержит трубку, содержащую верхнюю линейную часть, нижнюю линейную часть и колено, причем колено расположено между верхней линейной частью и нижней линейной частью. Пятый пример системы в варианте осуществления изобретения содержит один или несколько примеров с первого по четвертый и дополнительно содержит форсунку карбамида, имеющую сообщение по текучей среде с верхней линейной частью через входное отверстие. Шестой пример системы в варианте осуществления изобретения содержит один или несколько примеров с первого по пятый и дополнительно содержит перфорированную трубку с U-образным поперечным сечением. Седьмой пример системы в варианте осуществления изобретения содержит один или несколько примеров с первого по шестой и дополнительно содержит перфорированную трубку, приваренную к нижней по потоку стенке смесительной камеры и удаленную от оставшихся стенок смесительной камеры. Восьмой пример системы в варианте осуществления изобретения содержит один или несколько примеров с первого по седьмой и дополнительно содержит отверстия трубки, перекрывающие всю окружность трубки на протяжении длины трубки.

Смеситель содержит смесительную камеру с нижней по потоку стороной и верхней по потоку стороной, причем вход верхней по потоку стороны соединен по текучей среде с верхним по потоку выпускным каналом, причем выход нижней по потоку стороны соединен по текучей среде с нижним по потоку выпускным каналом, и изогнутую перфорированную трубку, расположенную внутри смесительной камеры, имеющую нижнюю часть, соединенную по текучей среде с выходом, и верхнюю часть, соединенную по текучей среде с форсункой через отверстие на нижней по потоку стороне смесительной камеры. Первый пример смесителя предусматривает, что отверстие расположено непосредственно над и выровнено с выходом вдоль вертикальной оси. Второй пример в варианте осуществления изобретения содержит первый пример и предусматривает, что перфорированная трубка симметрична относительно центральной оси. Третий пример в варианте осуществления изобретения содержит один и/или два примера и дополнительно предусматривает, что вход и выход удалены друг от друга и выровнены по горизонтальной оси. Четвертый пример в варианте осуществления изобретения содержит один или несколько примеров с первого по третий и дополнительно предусматривает, что перфорированная трубка - стационарная и приваренная к нижней по потоку стороне смесительной камеры. Пятый пример в варианте осуществления изобретения содержит один или несколько примеров с первого по четвертый и дополнительно предусматривает, что перфорированная трубка - полая. Шестой пример в варианте осуществления изобретения содержит один или несколько примеров с первого по пятый и дополнительно предусматривает, что смесительная камера не имеет других входов и дополнительных выходов, кроме указанных. Седьмой пример в варианте осуществления изобретения содержит один или несколько примеров с первого по шестой и дополнительно содержит перфорированную трубку с цельным корпусом, являющуюся непрерывной трубкой.

Смеситель отработавших газов содержит верхний по потоку выпускной канал, физически соединенный с верхней по потоку стороной смесительной камеры и соединенный по текучей среде с внутренней частью смесительной камеры через вход, нижний по потоку выпускной канал, физически соединенный с нижней по потоку стороной смесительной камеры и соединенный по текучей среде с перфорированной трубкой в смесительной камере через выход, причем выход выровнен с входом по горизонтальной оси, причем нижняя часть перфорированной трубки соединена по текучей среде с выходом, и верхняя часть перфорированной трубки соединена по текучей среде с отверстием для впрыска карбамида, расположенным по вертикали над выходом вдоль нижней по потоку стороны. Первый пример смесителя отработавших газов содержит нижнюю часть и верхнюю часть, соединенные по текучей среде посредством колена в перфорированной трубке, и нижнюю часть, верхнюю часть и колено, имеющие отверстия. Второй пример смесителя отработавших газов в варианте осуществления изобретения содержит первый пример, в котором дополнительно отработавшие газы из выпускного верхнего по потоку канала смешиваются по меньшей мере в нижней части перфорированной трубки перед тем, как выйти через выход в нижний по потоку выпускной канал.

В другом представлении выпускная система для двигателя содержит смесительную камеру с входом и выходом для потока отработавших газов. Камера также содержит внутри трубку с входом, соединенным с другим входом камеры для впрыска восстановителя, и выходом трубки, образующим выход потока отработавших газов из камеры. Единственными входами отработавших газов в трубку является множество отверстий в стенках трубки (не на входе и выходе трубки), обеспечивающих поток изнутри камеры внутрь трубки, затем этот поток направляется через трубку на выход (объединенный для трубки и камеры). Форсунка установлена так, чтобы направлять восстановитель внутрь трубки, и чтобы отработавшие газы также входили в тот же вход трубки (через который впрыскивается восстановитель). Наоборот, отверстия обеспечивают вход отработавших газов с входа камеры в трубку до достижения выхода камеры. В некоторых примерах единственным путем входа отработавших газов внутрь камеры для достижения выхода камеры являются отверстия, а затем - трубка к выходу. Газ не может достичь выхода, если он не пройдет через отверстия трубки. Таким образом, стимулируется лучшее смешивание с восстановителем по всей длине трубки, когда отверстия покрывают большую часть длины трубки. Как показано на фигурах, трубка может образовывать два прямоугольных колена относительно центральной оси смесителя так, что соответствующие полные концы трубки соединены с одной стороной камеры. В то время как камера может иметь форму коробки, возможны другие формы, включая закругленные. В одном примере в камере имеется только одна трубка без других трубок, входов или выходов. Опять же, конструктивные отличительные признаки могут обеспечивать улучшенное смешивание с восстановителем, но в то же время снижать коксование восстановителя и отложения, так как отработавшие газы под давлением непосредственно смешиваются с восстановителем, но восстановитель обычно блокируется стенками трубки от достижения стенок камеры (где коксование более вероятно в связи с более низкими температурами).

Следует понимать, что конфигурации и алгоритмы, раскрытые в настоящей заявке, носят иллюстративный характер, и что эти конкретные варианты осуществления изобретения не следует рассматривать в качестве ограничения, так как возможны многочисленные модификации. Например, вышеизложенная технология может быть применена в двигателях с конфигурацией цилиндров V-6, I-4, I-6, V-12, с 4-мя оппозитными цилиндрами и в двигателях других типов. Предмет настоящего раскрытия изобретения содержит все новые и неочевидные комбинации и подкомбинации различных систем и конфигураций, а также другие отличительные признаки, функции и/или свойства, раскрытые в настоящей заявке.

В нижеследующей формуле изобретения, в частности, указаны определенные комбинации и подкомбинации, которые считают новыми и неочевидными. В таких пунктах формулы изобретения ссылка может быть сделана на «какой-либо» элемент или «первый» элемент или эквивалент такого элемента. Следует понимать, что такие пункты формулы изобретения могут содержать один или несколько указанных элементов, не требуя и не исключая двух или более таких элементов. Иные комбинации и подкомбинации раскрытых отличительных признаков, функций, элементов и/или свойств могут быть включены в формулу путем изменения имеющихся пунктов формулы изобретения или путем представления новых пунктов формулы изобретения в настоящей или родственной заявке. Такие пункты формулы изобретения, независимо от того, являются ли они более широкими, более узкими, эквивалентными или отличающимися в отношении объема идеи первоначальной формулы изобретения, также считаются помещенными в предмет настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ ОТРАБОТАВШИХ ГАЗОВ (ВАРИАНТЫ) | 2016 |

|

RU2706089C2 |

| СИСТЕМА ДЛЯ СМЕСИТЕЛЯ МОЧЕВИНЫ И СМЕСИТЕЛЬ МОЧЕВИНЫ (ВАРИАНТЫ) | 2016 |

|

RU2697895C2 |

| СИСТЕМА ДЛЯ СМЕСИТЕЛЯ СИСТЕМЫ РЕЦИРКУЛЯЦИИ ОТРАБОТАВШИХ ГАЗОВ | 2017 |

|

RU2702817C2 |

| СМЕСИТЕЛЬ ОТРАБОТАВШИХ ГАЗОВ | 2017 |

|

RU2709245C2 |

| СИСТЕМА ДЛЯ СМЕСИТЕЛЯ (ВАРИАНТЫ) | 2017 |

|

RU2689278C2 |

| СМЕСИТЕЛЬ КАРБАМИДА | 2017 |

|

RU2716774C2 |

| СМЕСИТЕЛЬ ОТРАБОТАВШИХ ГАЗОВ (ВАРИАНТЫ) | 2016 |

|

RU2692176C2 |

| УСТРОЙСТВО ПЕРЕМЕШИВАНИЯ ПОТОКА ОТРАБОТАВШЕГО ГАЗА | 2016 |

|

RU2702619C2 |

| СИСТЕМА ДЛЯ СМЕШИВАНИЯ И СМЕСИТЕЛЬ ПОТОКА ОТРАБОТАВШИХ ГАЗОВ | 2016 |

|

RU2717584C2 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАВШИХ ГАЗОВ (ВАРИАНТЫ) И СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ | 2017 |

|

RU2697289C2 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Система для смесителя отработавших газов содержит форсунку (260) карбамида, выполненную с возможностью впрыска карбамида внутрь перфорированной трубки (220). Перфорированная трубка (220) имеет U-образное колено (230) и расположена внутри смесительной камеры (202). Смесительная камера (202) выполнена с возможностью приема отработавших газов через вход (217) верхнего по потоку выпускного канала (216). Центральная ось (299) входа пересекает трубку (202) в области колена (230) со смещением от центра колена (230). Верхний по потоку выпускной канал (216) соединен с верхней по потоку стороной (212) смесительной камеры (202). Трубка (220) имеет выходной конец (219), соединенный по текучей среде с нижним по потоку выпускным каналом (218) и катализатором избирательной каталитической нейтрализации, установленным ниже по потоку от нижнего по потоку выпускного канала (218). Нижний по потоку выпускной канал (218) отсоединен от верхнего по потоку выпускного канала (216). Раскрыты варианты смесителей отработавших газов. Технический результат заключается в улучшении смешивания карбамида с отработавшими газами. 3 н. и 14 з.п. ф-лы, 4 ил.

1. Система для смесителя отработавших газов, содержащая:

форсунку карбамида, выполненную с возможностью впрыска карбамида внутрь перфорированной трубки, имеющей U-образное колено и расположенной внутри смесительной камеры, выполненной с возможностью приема отработавших газов через вход верхнего по потоку выпускного канала, причем центральная ось входа пересекает трубку в области колена со смещением от центра колена, причем верхний по потоку выпускной канал физически соединен с верхней по потоку стороной смесительной камеры, причем трубка имеет выходной конец, соединенный по текучей среде с нижним по потоку выпускным каналом и катализатором избирательной каталитической нейтрализации (ИКН), установленным ниже по потоку от нижнего по потоку выпускного канала, причем нижний по потоку выпускной канал отсоединен от верхнего по потоку выпускного канала.

2. Система по п. 1, в которой предусмотрена возможность беспрепятственного прохождения отработавших газов из верхнего по потоку выпускного канала через вход между верхним по потоку выпускным каналом и смесительной камерой, через отверстия трубки и через выходной конец в нижний по потоку выпускной канал.

3. Система по п. 2, в которой предусмотрена возможность вхождения отработавших газов в камеру только через вход и выхода из камеры только через выходной конец.

4. Система по п. 1, в которой трубка содержит верхнюю линейную часть, нижнюю линейную часть и колено, причем колено расположено между верхней линейной частью и нижней линейной частью.

5. Система по п. 4, в которой форсунка карбамида соединена по текучей среде с верхней линейной частью через входное отверстие.

6. Система по п. 1, в которой перфорированная трубка приварена к нижней по потоку стенке смесительной камеры и удалена от оставшихся стенок смесительной камеры.

7. Система по п. 1, в которой отверстия трубки перекрывают всю окружность трубки для одной или более длин трубки с учетом длины отверстий, расположенных в области колена трубки.

8. Смеситель отработавших газов, содержащий:

смесительную камеру с нижней по потоку стороной и верхней по потоку стороной;

вход верхней по потоку стороны, соединенный по текучей среде с верхним по потоку выпускным каналом;

выход нижней по потоку стороны, соединенный по текучей среде с нижним по потоку выпускным каналом;

перфорированную трубку, имеющую U-образное колено, расположенную внутри смесительной камеры, содержащую нижнюю часть, соединенную по текучей среде с выходом, и верхнюю часть, соединенную по текучей среде с форсункой через отверстие на нижней по потоку стороне смесительной камеры;

причем вход и выход удалены друг от друга, а центральная ось входа пересекает перфорированную трубку в области колена со смещением от центра колена.

9. Смеситель по п. 8, в котором отверстие расположено непосредственно над и выровнено с выходом вдоль вертикальной оси.

10. Смеситель по п. 8, в котором перфорированная трубка симметрична относительно центра колена.

11. Смеситель по п. 8, в котором перфорированная трубка является стационарной и приварена к нижней по потоку стороне смесительной камеры.

12. Смеситель по п. 8, в котором перфорированная трубка полая.

13. Смеситель по п. 8, в котором в смесительной камере отсутствуют другие входы и дополнительные выходы, кроме указанных.

14. Смеситель по п. 8, в котором перфорированная трубка имеет цельный корпус и является непрерывной трубкой.

15. Смеситель отработавших газов, содержащий:

верхний по потоку выпускной канал, физически соединенный с верхней по потоку стороной смесительной камеры и соединенный по текучей среде с внутренней частью смесительной камеры через вход;

нижний по потоку выпускной канал, физически соединенный с нижней по потоку стороной смесительной камеры и соединенный по текучей среде с перфорированной трубкой, имеющей U-образное колено, в смесительной камере через выход, и причем выход выровнен с входом по центральной оси входа, пересекающей перфорированную трубку в области колена со смещением от центра колена; и

нижнюю часть перфорированной трубки, соединенную по текучей среде с выходом, и верхнюю часть перфорированной трубки, соединенную по текучей среде с отверстием для форсунки карбамида, расположенной над выходом по вертикали вдоль нижней по потоку стороны.

16. Смеситель отработавших газов по п. 15, в котором нижняя часть и верхняя часть соединены по текучей среде посредством колена в перфорированной трубке, и причем нижняя часть, верхняя часть и колено содержат отверстия.

17. Смеситель отработавших газов по п. 15, в котором отработавшие газы из верхнего по потоку выпускного канала смешиваются по меньшей мере в нижней части перфорированной трубки перед тем, как выйти через выход в нижний по потоку выпускной канал.

| US 8756923 B2, 24.06.2014 | |||

| US 6722124 B2, 20.04.2004 | |||

| US 5606856 A, 04.03.1997 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| RU 2013133962 A, 27.01.2015 | |||

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЖИДКОЙ СРЕДЫ В ВЫХЛОПНЫЕ ГАЗЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2539220C2 |

Авторы

Даты

2019-08-28—Публикация

2016-10-24—Подача