Область техники, к которой относится изобретение:

Настоящее раскрытие в целом относится к системам устройства смесителя.

Уровень техники/Раскрытие изобретения:

Одна из технологий пост-обработки отработавших газов двигателя использует избирательное каталитическое восстановление (ИКВ) для того, чтобы обеспечить возможность возникновения определенных химических реакций между NOx (оксиды азота) в отработавших газах и аммиаком (NH3). NH3 вводят в систему выпуска отработавших газов двигателя выше по потоку от устройства ИКВ посредством впрыска мочевины в канал отработавших газов, или генерируют в катализаторе, расположенном выше по потоку. Мочевина энтропийно разлагается на NH3 при условиях высокой температуры. ИКВ способствует реакции между NH3 и NOx для преобразования NOx в азот (N2) и воду (H2O). Однако, как признается изобретателями в настоящем документе, при впрыске мочевины в канал отработавших газов могут возникнуть проблемы. В одном примере, мочевина может плохо смешаться с потоком отработавших газов (например, первая порция потока отработавших газов имеет большую концентрацию мочевины, чем вторая порция потока отработавших газов), что может привести к небольшому покрытию ИКВ и недостаточной реактивности между выбросами (например, NOx) и устройством ИКВ. Дополнительно, чрезмерное смешивание и взбалтывание мочевины в отработавших газов может также привести к возникновению таких проблем, как увеличение отложений.

Попытки разрешить проблему недостаточного смешивания включают в себя введение смесительного устройства ниже по потоку от инжектора мочевины и выше по потоку от устройства ИКВ для того, чтобы отработавшие газы могли быть более гомогенными. Другие попытки разрешить проблему смешивания мочевины включают в себя стационарное смесительное оборудование. Один пример подхода показан Чо (Cho) и др. в U.S. 2013/0104531. В этом документе статичный смеситель расположен в выхлопном канале ниже по потоку от наружной трубки для впрыска мочевины. Отработавшие газы протекают через выхлопной канал и смешиваются с впрыскиваемой мочевиной до протекания через статичный смеситель.

Однако, авторы настоящего изобретения распознали потенциальные проблемы, связанные с подобными системами. В качестве примера, статичный смеситель, раскрытый выше, предоставляет ограниченные возможности смешивания из-за направленности потока отработавших газов через смеситель, не способный полностью смешивать мочевину и отработавшие газы. Статичный смеситель внутри выхлопного канала также налагает ограничения на производство и упаковку. Изменение геометрий выхлопного канала требует изменения в производстве выхлопного канала и/или статичного смесителя для того, чтобы смеситель крепко располагался в выхлопном канале. Наконец, статичный смеситель может чрезмерно взбалтывать мочевину. Таким образом, на поверхностях смесителя и/или ниже по потоку от смесителя (например, на устройстве ИКВ) могут образовываться отложения. Эти отложения могут накапливаться и затруднять поток отработавших газов через выхлопной канал, тем самым увеличивая обратное давление отработавших газов.

Авторы настоящего изобретения распознали проблемы, связанные с вышеуказанным подходом, и предлагают систему для, по меньшей мере, частичного их разрешения. В одном примере, проблемы, раскрытые выше, можно разрешить посредством системы выпуска отработавших газов, содержащей смеситель отработавших газов, расположенный вдоль выхлопного канала, содержащий верхнюю по потоку и нижнюю по потоку половины, физически соединенные с кольцом, причем верхняя по потоку и нижняя по потоку половины имеют верхние по потоку и нижние по потоку полосы, физически соединенные с верхней по потоку и нижней по потоку направляющими потока и с кольцом на противоположных концах, и причем между каждой из полос расположены промежутки для потока. Таким образом, чтобы увеличивать смешивание отработавших газов, поток отработавших газов могут изменять.

В качестве примера, элементы смесителя изменяют траекторию отработавших газов, чтобы перенаправить поток отработавших газов из первой области выхлопного канала ко второй, другой области выхлопного канала. Это может обеспечить смешивание отработавших газов в разных областях выхлопного канала, тем самым увеличивая гомогенность выхлопного канала. Кроме того, отработавшие газы могут дополнительно смешиваться ниже по потоку от смесителя в связи с увеличенной турбулентностью отработавших газов, генерируемой смесителем. Отработавшие газы могут закручиваться вертикально и/или горизонтально ниже по потоку от смесителя, тем самым увеличивая гомогенность отработавших газов. Это может повысить производительность компонентов системы отработавших газов.

Следует понимать, что приведенное выше раскрытие изобретения приводится в упрощенном виде в виде набора концепций, которые подробно раскрыты в осуществлении изобретения. Оно не предназначено для обозначения ключевых или основных существенных особенностей заявленного объекта изобретения, объем и содержание которого однозначно определяется формулой изобретения, которая следует после осуществления изобретения. Кроме того, заявленный объект не ограничивается осуществлениями, которые устраняют любые недостатки, указанные выше или в какой-либо части настоящего раскрытия.

Краткое описание графических материалов:

На ФИГ. 1 показан пример цилиндра двигателя.

На ФИГ. 2 показан двумерный вид спереди первого варианта осуществления смесителя.

На ФИГ. 3 показан трехмерный вид спереди первого варианта осуществления.

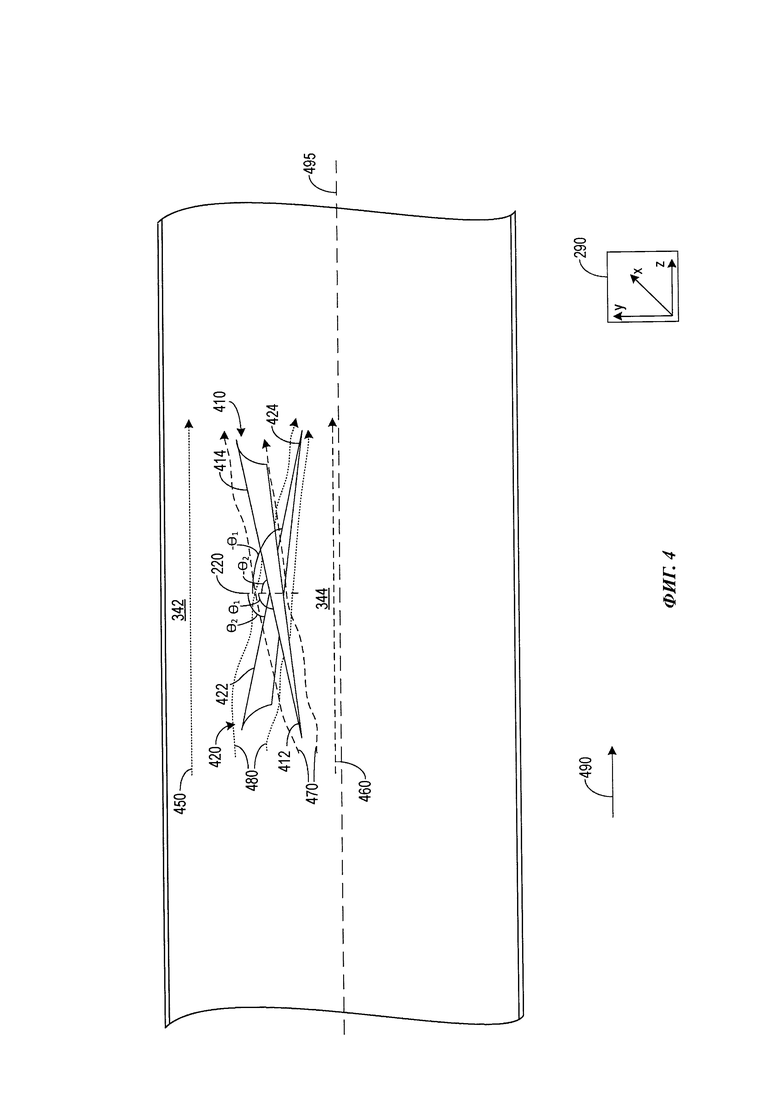

На ФИГ. 4 показан трехмерный боковой вид части первого варианта осуществления, а также пример потока отработавших газов.

На ФИГ. 5 показан трехмерный вид второго варианта осуществления смесителя.

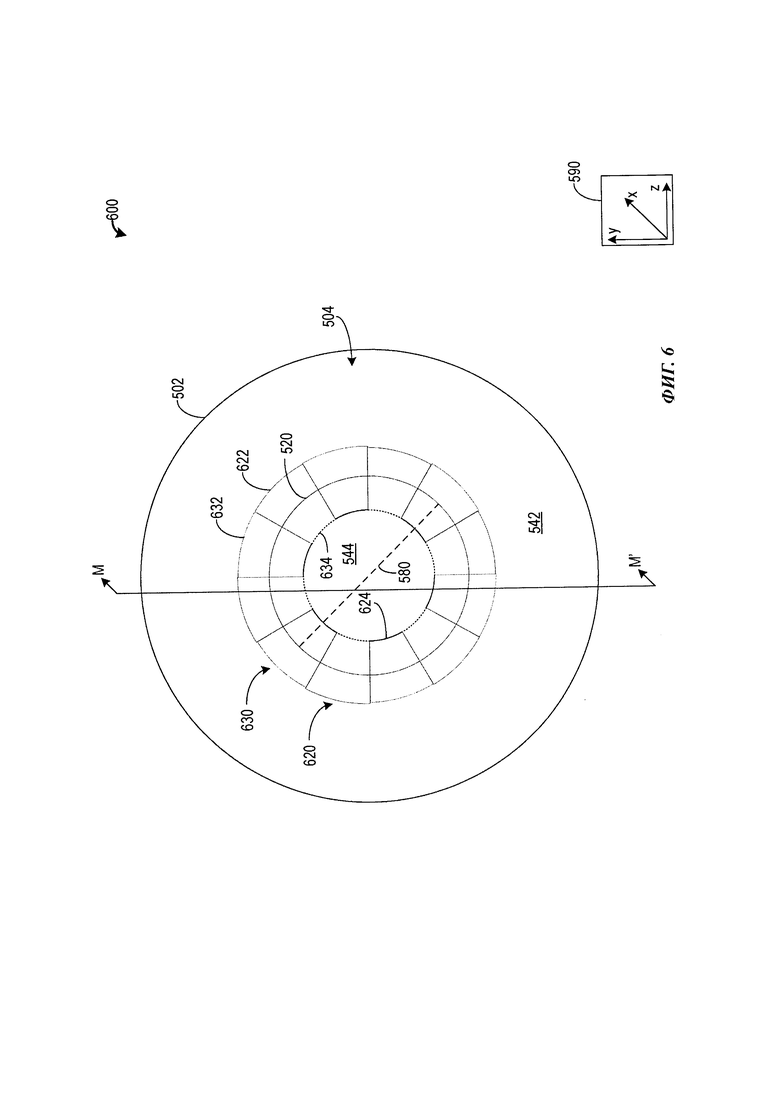

На ФИГ. 6 показан двухмерный вид спереди второго варианта осуществления.

На ФИГ. 7 показан поперечный разрез второго варианта осуществления, а также пример потока отработавших газов через него.

На ФИГ. 8 показан двумерный вид спереди третьего варианта осуществления смесителя.

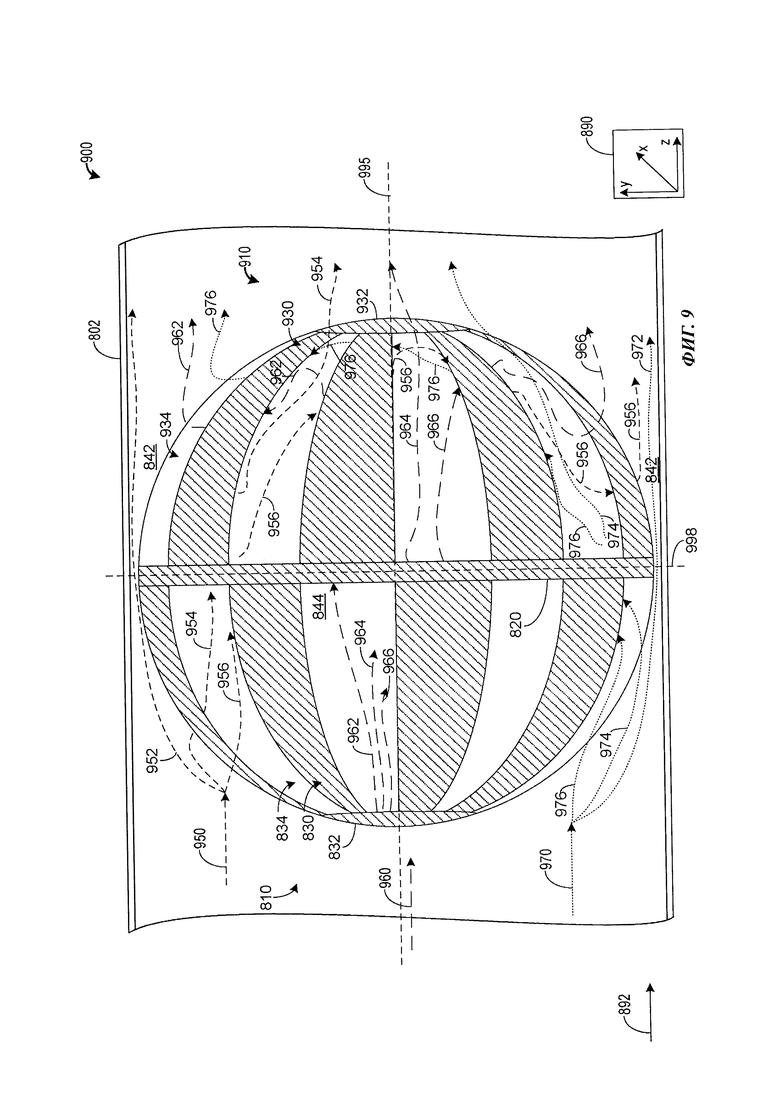

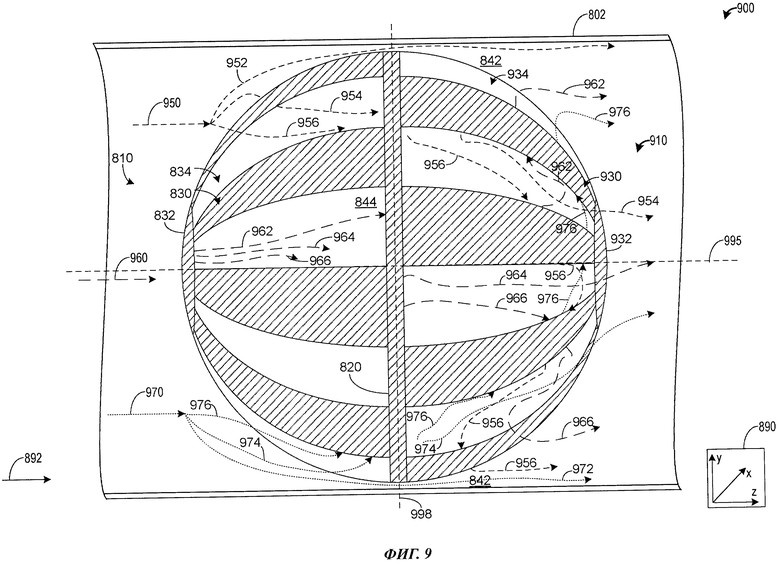

На ФИГ. 9 показан трехмерный боковой вид третьего варианта осуществления, а также пример потока отработавших газов через него.

На ФИГ. 2-9 показаны приблизительно в масштабе, однако, могут быть использованы другие соответствующие размеры без отклонения от объема настоящего раскрытия.

Осуществление изобретения:

Нижеследующее раскрытие относится к системам и способам для двигателя, имеющего систему выпуска отработавших газов двигателя, содержащую смеситель. Смеситель расположен вдоль выхлопного канала и содержит геометрические элементы, выполненные с возможностью волнения отработавших газов двигателя для улучшения смешивания отработавших газов. Первый вариант осуществления смесителя включает в себя множество лопастей, равномерно расположенных вокруг кольца, концентричного с геометрическим центром выхлопной трубы, как показано на ФИГ. 2 и 3. Лопасти изогнуты и наклонены по отношению к направлению входящего потока отработавших газов. Лопасти упорядочены вокруг кольца, противоположно друг другу таким образом, что прилегающие лопасти проходят в противоположных направлениях, как показано на ФИГ. 4. Дополнительно, на ФИГ. 4 изображен пример потока отработавших газов. Второй вариант осуществления смесителя включает в себя формирование верхних по потоку и нижних по потоку лопастей от центрального кольца смесителя, как показано на ФИГ. 5. Верхние по потоку и нижние по потоку лопасти разделены друг от друга центральным кольцом. Смежные верхние по потоку лопасти упорядочены противоположно друг другу. Аналогично, смежные нижние по потоку лопасти упорядочены противоположно друг другу, как показано на ФИГ. 6. Кроме того, верхние по потоку и нижние по потоку лопасти, расположенные непосредственно по ту сторону друг от друга около центрального кольца, упорядочены противоположно друг другу. На ФИГ. 7 показан пример потока отработавших газов через второй вариант осуществления смесителя. Третий вариант осуществления смесителя включает в себя сферическое тело, имеющее множество полос, разделенных друг от друга проемами, причем проемы аналогичны по размеру и форме полосам. Третий вариант осуществления дополнительно включает в себя верхние по потоку и нижние по потоку полосы, разделенные одна от другой центральной частью сферического тела. Верхние по потоку и нижние по потоку полосы не совпадают друг с другом для того, чтобы верхние по потоку полосы не заслоняли нижние по потоку полосы, как показано на ФИГ. 8. Отработавшие газы могут протекать через пустотелый смеситель и смешиваться с отработавшими газами в областях выхлопного канала, как показано на ФИГ. 9.

На ФИГ. 1-9 показан пример конфигураций с соответствующим расположением различных компонентов. Если показана непосредственная связь друг с другом или непосредственное соединение, тогда подобные элементы могут упоминаться, как непосредственно контактирующие или непосредственно соединенные, по меньшей мере в одном примере. Аналогично, элементы, показанные смежными или прилегающими друг к другу, могут быть, соответственно, смежными или прилегать друг к другу, по меньшей мере в одном примере. В качестве примера, компоненты, располагающиеся в контакте по общей грани друг с другом, могут упоминаться, как контактирующие по общей грани. В качестве другого примера, элементы, расположенные раздельно друг от друга с небольшим пробелом между собой и отсутствием других компонентов, могут упоминаться так, по меньшей мере в одном примере. В качестве другого примера, элементы, показанные выше/ниже друг друга, на противоположных концах друг друга, или слева/справа от друг друга, могут упоминаться так, по отношению друг к другу. Кроме того, как показано на ФИГ., верхний элемент или точка элемента могут упоминаться как "верх" компонента, а нижний элемент или точка элемента могут упоминаться как "низ" компонента, по меньшей мере в одном примере. В контексте настоящего раскрытия, верх/низ, верхний/нижний, выше/ниже могут иметь отношение к вертикальной оси ФИГ. и использоваться для описания расположения элементов с ФИГ. по отношению друг к другу. Таким образом, в одном примере, элементы, показанные выше других элементов, расположены выше по вертикали от других элементов. В качестве другого примера, формы элементов, изображенных на фигурах, могут упоминать, как такие формы (например, такие, как круговые, прямые, плоские, изогнутые, закругленные, заостренные, угловые и т.д.). Кроме того, элементы, показанные на пересечении друг с другом, могут упоминаться как пересекающиеся элементы или пересекающие друг друга, по меньшей мере в одном примере. Кроме того, в одном примере, элемент, показанный в пределах другого элемента, или показанный вне другого элемента, может так и упоминаться.

Продолжая, на ФИГ. 1 показан схематический чертеж, показывающей один цилиндр многоцилиндрового двигателя 10 в системе 100 двигателя, который может быть включен в движительную систему автомобиля. Двигателем 10 могут по меньшей мере частично управлять система управления, включающая в себя контроллер 12, и вводные данные от оператора 132 транспортного средства посредством устройства 130 ввода. В этом примере, устройство 130 ввода включает в себя педаль акселератора и датчик 134 положения педали для генерирования пропорционального сигнала положения педали. Камера 30 сгорания двигателя 10 может включать в себя цилиндр, сформированный стенками 32 цилиндра с расположенным внутри поршнем 36. Поршень 36 может быть соединен с коленчатым валом 40 для того, чтобы переводить поступательное движение поршня во вращательное движение коленчатого вала. Коленчатый вал 40 может быть соединен по меньшей мере с одним ведущим колесом транспортного средства посредством промежуточной системы трансмиссии. Кроме того, стартерный мотор может быть соединен с коленчатым валом 40 посредством маховика для того, чтобы обеспечить начало работы двигателя 10.

Камера 30 сгорания может получать впускной воздух от впускного коллектора 44 посредством впускного канала 42 и может выпускать отработавшие газы сгорания посредством выхлопного канала 48. Впускной коллектор 44 и выхлопной канал 48 могут выборочно сообщаться с камерой 30 сгорания посредством соответствующих впускного клапана 52 и выхлопного клапана 54. В некоторых примерах, камера 30 сгорания может включать в себя два или более впускных клапана и/или два или более выхлопных клапана.

В этом примере, впускным клапаном 52 и выхлопным клапаном 54 может управлять кулачковый привод посредством соответствующих систем 51 и 53 кулачкового привода. Системы 51 и 53 кулачкового привода могут включать в себя один или более кулачок и могут использовать одно или более из переключения профиля кулачков (ППК), изменения фаз кулачкового распределения (ИФК), изменения фаз газораспределения (ИФГ) и/или изменения высоты подъема клапанов (ИВПК) системы, которыми может управлять контроллер. Положение впускного клапана 52 и выхлопного клапана 54 могут определять посредством датчиков 55 и 57 положения, соответственно. В альтернативных примерах, впускным клапаном 52 и/или выхлопным клапаном 52 могут управлять посредством электропривода клапанов. Например, цилиндр 30 может альтернативно включать в себя впускной клапан, управляемый посредством электропривода клапанов, и выхлопной клапан, управляемый посредством кулачкового привода, включая системы ППК и/или ИФК.

Топливный инжектор 69 показан непосредственно соединенным с камерой 30 сгорания для непосредственного впрыска топлива пропорционально ширине импульса сигнала, полученного от контроллера 12. Таким образом, топливный инжектор 69 обеспечивает то, что известно, как непосредственный впрыск топлива в камеру 30 сгорания. Топливный инжектор может быть установлен, например, на боковой стороне камеры сгорания или в верхней части камеры сгорания. Топливо могут доставлять к топливному инжектору 69 посредством топливной системы (не показана), включающей в себя топливный бак, топливный насос и топливную рампу. В некоторых примерах, камера 30 сгорания может альтернативно или дополнительно включать в себя топливный инжектор, расположенный во впускном коллекторе 44, в конфигурации, которая обеспечивает то, что известно, как впрыск топлива во впускной порт выше по потоку от камеры 30 сгорания.

Искру к камере 30 сгорания обеспечивают посредством свечи 66 зажигания. Система зажигания может дополнительно содержать катушку зажигания (не показана) для увеличения напряжения, поставляемого к свече 66 зажигания. В других примерах, таких, как дизельных, свеча 66 зажигания может отсутствовать.

Впускной канал 42 может включать в себя дроссель 62, имеющий дроссельную заслонку 64. В этом конкретном примере, положение дроссельной заслонки 64 могут изменять посредством контроллера 12 через сигнал, обеспечиваемый к электрическому мотору или исполнительный механизм, входящий в состав дросселя 62, в конфигурации, которую обычно называют, как электронное управление дросселем (ЭУД). Таким образом, дросселем 62 могут управлять, чтобы изменять впускной воздух, подаваемый к камере 30 сгорания, среди других цилиндров двигателя. Положение дроссельной заслонки 64 могут отправлять в контроллер 12 посредством сигнала положения дросселя. Впускной канал 42 может включать в себя датчик 120 массового расхода воздуха и датчик 122 давления воздуха в коллекторе для определения количества воздуха, попадающего в двигатель 10.

Датчик 126 отработавших газов показан соединенным с выхлопным каналом 48 выше по потоку от устройства 70 снижения токсичности отработавших газов, согласно направлению потока отработавших газов. Датчик 126 может быть любым подходящим датчиком для обеспечения обозначения воздушно-топливного отношения отработавших газов, таким, как линейный кислородный датчик или УДКОГ (универсальный датчик содержания кислорода в отработавших газах), двухрежимный датчик или ДКОГ, НДКОГ (нагреваемый ДКОГ), датчиком NOx, НС или СО. В одном примере, датчик 126 отработавших газов выше по потоку является УДКОГ, выполненным с возможностью обеспечения выходных данных, таких, как сигнал напряжения, который пропорционален количеству кислорода, присутствующего в отработавших газах. Контроллер 12 преобразует выходные данные кислородного датчика в воздушно-топливное отношение отработавших газов посредством функции передачи кислородного датчика.

Устройство 70 снижения токсичности показано расположенным вдоль выхлопного канала 48 ниже по потоку как от датчика 126 отработавших газов, так и от смесителя 68. Устройство 70 может быть трехкомпонентным каталитическим нейтрализатором (ТКН), ловушкой для оксидов азота, избирательным каталитическим восстановителем (ИКВ), различными другими устройствами снижения токсичности отработавших газов или их комбинациями. В некоторых примерах, во время работы двигателя 10 устройство 70 снижения токсичности отработавших газов могут периодически сбрасывать посредством работы по меньшей мере одного цилиндра двигателя в пределах определенного воздушно-топливного отношения.

Смеситель 68 показан выше по потоку от устройства 70 снижения токсичности отработавших газов и ниже по потоку от датчика 126 отработавших газов. В некоторых вариантах осуществления, дополнительно или альтернативно, второй датчик отработавших газов может быть расположен между смесителем 68 и устройством 70 снижения токсичности отработавших газов или ниже по потоку от устройства 70 снижения токсичности отработавших газов. Смеситель 68 может быть единым цельным смесителем, расположенным вдоль выхлопного канала 48. Смеситель 68 может взбалтывать отработавшие газы для того, чтобы увеличивать гомогенность смеси отработавших газов, когда отработавшие газы протекают через смеситель 68. Смеситель 68 может быть сформирован для оптимального смешивания отработавших газов на основе геометрии выхлопного канала 48. Смеситель 68 будет подробнее раскрыт ниже.

Система 140 рециркуляции отработавших газов (РОГ) может направлять требуемую порцию отработавших газов из выхлопного канала 48 к впускному коллектору 44 посредством канала 152 РОГ. Количество РОГ, обеспечиваемого к впускному коллектору 44, могут изменять контроллером 12 посредством клапана 144 РОГ. При некоторых условиях систему 140 РОГ могут использовать, чтобы регулировать температуру воздушно-топливной смеси в пределах камеры сгорания, таким образом, обеспечивая способ управления моментом зажигания при некоторых режимах сгорания.

Контроллер 12, показанный на ФИГ. 1, является микрокомпьютером, включающим в себя микропроцессорное устройство 102, порты 104 ввода/вывода, электронный носитель информации для исполняемых программ и значений калибровки, показанный, как чип 106 постоянного запоминающего устройства (например, долговременная память), в этом конкретном примере, оперативное запоминающее устройство 108, энергонезависимую память 110 и шину данных. Контроллер 12 может получать различные сигналы от датчиков, соединенных с двигателем 10, в дополнение к тем сигналам, что уже были раскрыты ранее, включая измерение всасываемого массового расхода воздуха (МРВ) отдатчика 120 массового расхода воздуха; температуру хладагента двигателя (ТХД) от температурного датчика 112, соединенного с охлаждающей рубашкой 114; сигнал положения двигателя от датчика 118 эффекта Холла (или другого типа), определяющего положение коленчатого вала 40; положения дросселя от датчика 65 положения дросселя; и сигнал абсолютного давления в коллекторе (ДВК) от датчика 122. Сигнал частоты вращения двигателя могут генерировать контроллером 12 от датчика 118 положения коленчатого вала. Сигнал давления воздуха в коллекторе также обеспечивает обозначение вакуума или давления во впускном коллекторе 44. Следует отметить, что могут использоваться различные комбинации вышеупомянутых датчиков, такие, как датчик МРВ без датчика ДВК, или наоборот. Во время работы двигателя, крутящий момент двигателя могут прогнозировать на основе выходных данных от датчика 122 ДВК и частоты вращения двигателя. Кроме того, этот датчик, наряду с обнаруженной частотой вращения двигателя, может быть основой для оценки заряда (включая воздух), всасываемого в цилиндр. В одном примере, датчик 118 положения коленчатого вала, который также используют, как датчик частоты вращения двигателя, может производить заданное количество равных импульсов каждый полный оборот коленчатого вала.

Носитель 106 информации, постоянное запоминающее устройства, может быть запрограммирован машиночитаемыми данными, представляющими собой инструкции, выполняемые процессором 102 для исполнения способов, раскрытых ниже, точно так же, как и других вариантов, которые предполагаются, но конкретно не перечислены.

Контроллер 12 получает сигналы от различных датчиков с ФИГ. 1 и приводит в действие различные исполнительные механизмы с ФИГ. 1 для регулировки работы двигателя на основе полученных сигналов и инструкций, хранящихся в памяти контроллера.

На ФИГ. 1 изображен пример системы, содержащей смеситель. Приведенные ниже фигуры изображают примерный вариант осуществления смесителя, выполненного с возможностью использования в системе с ФИГ. 1. В частности, на ФИГ. 2-4 показан первый вариант осуществления смесителя, на ФИГ. 5-7 показан второй вариант осуществления смесителя, а на ФИГ. 8-9 показан третий вариант осуществления смесителя. В этом случае, система 100 с ФИГ. 1 выполнена с возможностью работы с одним или более из первого, второго и/или третьего вариантов осуществления смесителя. В этом случае, первый, второй и третий варианты осуществления могут в достаточной степени смешивать отработавшие газы, несмотря на свои структурные различия. Достаточное смешивание отработавших газов включает в себя увеличение гомогенности отработавших газов. Таким образом, первый, второй и третий варианты осуществления могут перенаправлять поток отработавших газов в выхлопной канал для того, чтобы увеличивать турбулентность в выхлопном канале. В некоторых примерах, первый, второй или третий смесители могут использоваться на основе геометрии выхлопного канала (например, ширины, закруглений, изгибов, компонентов, углов и т.д) для максимального смешивания отработавших газов.

Таким образом, пример системы выпуска отработавших газов может содержать выхлопной канал, содержащий смеситель отработавших газов, имеющий множество выступов, проходящих от кольца, концентричного с центральной осью выхлопного канала, с прилегающими выступами, проходящими в различных направлениях, и причем внешний промежуток для потока расположен между смесителем и выхлопной трубой, а внутренний промежуток для потока проходит через смеситель вдоль центральной оси. Выступы могут чередоваться с первым выступом, выходящим во внешний промежуток для потока, а второй выступ, примыкающий к первому выступу, выходит во внутренний промежуток для потока. Таким образом, смежные друг другу выступы направлены под углом и ориентированы противоположно друг другу. Выступы могут быть направлены под углом по отношению к направлению входящего потока отработавших газов. Выступы могут быть изогнуты, причем внешние части имеют форму С, а внутренние части заострены. Внешние части выходят во внутренний промежуток для потока, а внутренние части выходят во внешний промежуток для потока.

В качестве другого примера, система выпуска отработавших газов может содержать выхлопной канал, содержащий смеситель отработавших газов, кольцо, расположенное на расстоянии от выхлопной трубы, с внешним промежутком для потока, расположенным между кольцом и выхлопной трубой, и внутренним промежутком для потока, проходящими через всю длину кольца вдоль центральной оси выхлопной трубы, и множество чередующихся верхних по потоку выступов, причем смежные верхние по потоку выступы проходят в противоположных направлениях, множество чередующихся нижних по потоку выступов, причем смежные нижние по потоку выступы проходят в противоположных направлениях, и причем верхние и нижние по потоку выступы физически соединены с противоположными кромками кольца. Нижний по потоку выступ из нижних по потоку выступов проходит во внутренний промежуток для потока, а верхний по потоку выступ из верхних по потоку выступов, расположенный непосредственно выше по потоку от нижнего по потоку выступа, проходит во внешний промежуток для потока. Верхние по потоку выступы, нижние по потоку выступы и кольцо непроницаемы для потока отработавших газов. В качестве примера, поперечное сечение смесителя имеет форму Z. Смеситель симметричен и концентричен с выхлопной трубой вдоль центральной оси. Смеситель представляет собой единую механически обработанную деталь, прикрепленную к выхлопной трубе посредством множества опор.

Переходим к ФИГ. 2, где показан двумерный вид первого варианта осуществления смесителя 200. Смеситель 200 может в значительной степени быть схожим со смесителем 68 и его могут использовать в варианте осуществления, изображенном по отношению к ФИГИ. Смеситель 200, расположенный вдоль выхлопного канала 204 (например, выхлопной канал 48 с ФИГ. 1), выполнен с возможностью получения отработавших газов двигателя. Геометрические формы смесителя 200 могут способствовать смешиванию отработавших газов посредством увеличения турбулентности и/или возмущения потока отработавших газов двигателя. Это может привести к улучшенной реактивности отработавших газов с устройствами постобработки и/или датчиками, расположенными ниже по потоку от смесителя 200 в выхлопном канале 204.

Система 290 осей показана содержащей три оси, а именно: ось X, параллельную горизонтальному направлению, ось Y, параллельную вертикальному направлению, и ось Z, перпендикулярную осям X и Y. Направление силы тяжести (стрелка 299) указывает вдоль отрицательного направления оси Y. Направление потока отработавших газов двигателя, в целом, параллельно оси Z.

Смеситель 200 может быть единой механически обработанной деталью. Смеситель 200 может состоять из одного или более из: керамического материала, металлического сплава, производного кремния или других пригодных материалов, способных выдержать высокие температуры. Дополнительно или альтернативно, смеситель 200 может состоять из одного или более покрытий и материалов, так, что отработавшие газы могут контактировать с поверхностями смесителя 200 без оставления отложений сажи на смесителе 200.

Смеситель 200 установлен в пределах выхлопного канала 204 посредством множества опор 240 (показаны через пунктирные линии). Опоры 240 могут быть прутьями цилиндрической формы, идентичные одна другой (например, ±5% от технологического отклонения). Следует понимать, что опоры 240 могут иметь различные формы (например, прямоугольные), без отклонения от объема настоящего раскрытия. В одном примере присутствует три конкретные опоры 240, равномерно расположенные по длине окружности кольца 220 смесителя 200. Благодаря этому, опоры 240 наклонены под углом в 120°. Другие количества опор (например, две или меньше, или четыре или больше) могут использовать при равномерной или неравномерной рассредоточенности по длине окружности кольца 220.

Как показано, опоры 240 находятся в одной плоскости с кольцом 220 вдоль плоскости осей X и Y. Сварные швы, сплавы, соединения и/или другие подходящие элементы соединения могут использоваться, чтобы физически соединять противоположные концы опор 240, внутреннюю поверхность выхлопной трубы 202 и кольцо 220. Таким образом, смеситель не приводится в движение механически и/или электрически и не может стучать, вращаться, скользить и/или выполнять иные формы движения.

Выхлопная труба 202 и кольцо 220 концентричны относительно геометрического центра выхлопной трубы 202, расположенной вдоль оси Z, причем диаметр кольца 220 меньше диаметра выхлопной трубы 202. В одном примере, диаметр кольца 220 составляет ровно половину диаметра выхлопной трубы 202. Длина опор 240, в основном, равна (например, в пределах ±5% от технологических отклонения) разности между диаметрами кольца 220 и выхлопной трубы 202. В одном примере, кольцо 220 является круглым телом (например, О-образным). Внутренний промежуток для потока проходит через кольцо 220 вдоль геометрического центра выхлопной трубы 202 и/или смесителя 200. Аналогично, внешний промежуток для потока расположен между выхлопной трубой 202 и кольцом 220. Таким образом, кольцо 220 расположено на расстоянии от геометрического центра выхлопной трубы 202 и поверхностей выхлопной трубы 202.

Множество в целом идентичных лопастей 210 (например, в пределах ±5% от технологических отклонений) физически соединены с кольцом 220 и проходят в направлении вверх по потоку и вниз по потоку по отношению к направлению входящего потока отработавших газов. В одном примере, ни одна из лопастей 210 не находится в контакте друг с другом или с выхлопной трубой 202 и только физически соединена с кольцом 220. Лопасти 210 проходят в сторону внутренних и внешних промежутков для потока, раскрытых выше. В частности, закрашенные диагональные линии лопастей проходят в направлении вверх по потоку, а не закрашенные (например, полностью белые) лопасти проходят в направлении вниз по потоку. Как показано, лопасти 210 чередуются так, что смежные лопасти не проходят в одном направлении. Таким образом, лопасти 210 могут быть выступами, проходящими от кольца 220.

Смеситель 220 осесимметричен. Поперечное сечение смесителя 200, взятое вдоль плоскости кольца 220, является волнистым (например, волнообразным и/или змеевидным) в связи с чередованием изгибов лопастей 210. В одном примере, лопасти 210, в целом, имеют форму С вдоль внешней части и узки в сторону внутренней части, образуя собой заостренный наконечник. Следует понимать, что лопасти 210 могут иметь другие формы (например, V-образные, W-образные, Z-образные, U-образные и т.д), без отклонения от объема настоящего раскрытия.

Лопасти 210 могут быть плоскими линейными лопастями. Альтернативно, лопасти 210 могут быть изогнуты при полусферической поверхности лопастей 210 так, что поперечное сечение лопастей 210 вдоль оси X, в целом, имеет форму С. Другие формы, характеристики и изгибы лопастей 210 могут быть реализованы без отклонения от объема настоящего изобретения (например, волнистые, перфорированные, змееобразные и т.д.). В некоторых примерах, лопасти 210 схожи с конусом, разделенным на половины вдоль его максимальной высоты и опущенным на основание конуса. Таким образом, лопасти 210 являются полукруглыми с внешним крайним концом (например, смежным выхлопной трубе 202), напоминающим О-образную форму, и заостренным внутренним крайним концом (например, смежным с геометрическим центром выхлопной трубы 202).

В качестве примера, каждая лопастей из лопастей 210 представляет собой единый непрерывный элемент, физически соединенный с кольцом 220 вдоль его средней части (например, между крайними концами лопастей из лопастей 210). Лопасти 210 проходят в радиальных направлениях под углом к кольцу 220. В одном примере имеется ровно 16 лопастей 210. Лопасти 210 непосредственно смежны друг другу и ориентированы противоположно друг другу. Это означает, что аналогичные крайние концы смежных лопастей указывают в противоположных направлениях. В частности, внешние крайние концы пары смежных лопастей указывают в противоположные направления (например, вверх по потоку и вниз по потоку), а внутренние крайние концы смежных лопастей указывают в противоположном направлении. Таким образом, смежные лопасти могут изменять поток отработавших газов противоположным образом, что может увеличивать турбулентность отработавших газов, как будет раскрыто ниже.

Одна лопасть 212 из лопастей 210 обозначена жирной линией. Часть кольца 220, соответствующая лопасти 212, также обозначена жирной линией. Жирные линии, показанные на ФИГ. 2, толще, чем другие линии. Лопасть 212 содержит внешнюю часть 214 и внутреннюю часть 216 по отношению к кольцу 220. В частности, внешняя часть 214 проходит радиально наружу к внешнему промежутку для потока между кольцом 220 и выхлопной трубой 202, в то время как внутренняя часть 216 проходит радиально во внутрь внутреннего промежутка для потока к кольцу 220 вдоль центра смесителя 200 (например, или центра выхлопной трубы 202). Таким образом, внешняя часть 214 ближе к выхлопной трубе 202, чем внутренняя часть 216. Внешняя часть 214 проходит в направлении вверх по потоку, а внутренняя часть 216 проходит в направлении вниз по потоку. Поэтому, внешняя часть 214 может контактировать с отработавшими газами раньше внутренней части 216. Как показано, внешний крайний конец внешней части 214 (например, не закрашенные внешние части) проходит в направлении вниз по потоку. Аналогично, внутренний крайний конец внутренней части 216 проходит в направлении вверх по потоку. В одном примере, лопасть 212 является единым цельным элементом с поперечным сечением в форме С вдоль оси Z. Следует считать, что остальные лопасти лопастей 210 могут быть идентичны лопасти 212 по форме и размеру. Однако, как раскрыто выше, направление остальных лопастей различается для того, чтобы смежные лопасти были направлены в противоположные стороны.

Лопасть 212 сужается от внешней части 214 ко внутренней части 216 в направлении вниз по потоку. В одном примере, лопасть 212 направлена на наиболее нижнюю по потоку часть внутренней части 216. Поэтому, две непосредственно смежные лопасти на противоположных сторонах лопасти 212 могут быть ориентированы в противоположные стороны для того, чтобы обе лопасти расширялись в направлении вниз по потоку. Иными словами, две смежные лопасти заострены на наиболее верхней по потоку части соответствующих внутренних частей, при этом они являются наиболее широкими в наиболее нижней по потоку части соответствующих внешних частей. Таким образом, лопасти 210 могут, как правило, быть шире во внешних частях, в то же время уже во внутренних частях.

На ФИГ. 3 показан трехмерный вид 300 смесителя 200, расположенного в выхлопном канале 204 выхлопной трубы 202. Поэтому, компоненты, ранее представленные на ФИГ. 2, могут быть аналогичным образом пронумерованы на ФИГ. 3. Лопасти 210 изогнуты полукругом со смежными лопастями, взаимно дополняющими друг друга (например, смежные лопасти являются половинами конуса). В качестве примера, первая лопасть из лопастей 210 может быть вогнутой, а вторая лопасть, смежная первой лопасти, из лопастей 210 может быть выпуклой. Таким образом, лопасти 210, в целом, идентичны, а смежные лопасти повернуты под углом 180° вокруг кольца 220 по отношению друг к другу. В одном примере, изогнутость лопастей 210 может создать канал, выполненный с возможностью направления потока отработавших газов вдоль тела лопасти из лопастей 210. Во время протекания через смеситель 200 отработавшие газы в первом канале могут не смешиваться с отработавшими газами в другом канале. В некоторых примерах, часть каналов может быть направлена к выхлопной трубе 202, в то время как оставшаяся часть каналов может быть направлена к центральной оси выхлопного канала 204.

Как раскрыто выше, лопасти 210 могут быть схожи с половинами конуса без основания. Отработавшие газы, протекающие через первую лопасть, могут не смешиваться с отработавшими газами вне зависимости от положения лопастей вдоль кольца 220. Иными словами, отработавшие газы, протекающие вдоль контура лопасти (например, в виде половины конуса) могут не смешиваться с отработавшими газами, протекающими вдоль другой лопасти в смесителе 200. В некоторых примерах, дополнительно или альтернативно, лопасти 210 могут содержать элементы для изменения потока отработавших газов для того, чтобы отработавшие газы могли протекать через первую и вторую лопасти. Элементы могут включать в себя выступы, перфорации, лопатки и т.д

Лопасти 210 с пунктирной линией внешнего конца возле выхлопной трубы 202, в настоящем документе упоминающиеся, как первые лопасти 310, обозначают внешнюю часть лопасти, проходящую в направлении вниз по потоку, и внутреннюю часть лопасти, проходящую в направлении вверх по потоку. Первые лопасти 310 могут содержать канал, находящийся перед выхлопной трубой 202, для направления отработавших газов. Лопасти 210 с жирной линией внешнего конца возле выхлопной трубы 202, в настоящем документе упоминающиеся, как вторые лопасти 310, обозначают внешнюю часть лопасти, проходящую в направлении вверх по потоку, и внутреннюю часть лопасти, проходящую в направлении вниз по потоку. Вторые лопасти 320 могут содержать канал, направленный в обратную от выхлопной трубы 202 сторону, для направления отработавших газов к геометрическому центру кольца 220. Посредством этого, часть лопастей могут направлять отработавшие газы от выхлопной трубы, в то же время оставшаяся часть лопастей 210 может направлять отработавшие газы к выхлопной трубе, что будет раскрыто ниже на ФИГ. 4. В одном примере, внешняя и внутренняя части проходят под наклоном от кольца 220 в направлениях вверх и вниз по потоку. Углы, создаваемые между лопастями 210 и кольцом 220, дополнительно раскрыты на ФИГ. 4.

Как показано, первые и вторые лопасти, 310 и 320 соответственно, не контактируют с выхлопной трубой или накладываются с геометрическим центром выхлопной трубы 202. Поэтому показаны внешние и внутренние промежутки для потока, раскрытые выше. В частности, внешний промежуток 342 для потока является кольцеобразным и расположен между внешними концами лопастей 210 и выхлопной трубой 202. Дополнительно, внутренний промежуток 344 для потока расположен между внутренними (заостренными) концами лопастей 210 и геометрическим центром выхлопной трубы 202. Отработавшие газы могут непрерывно протекать через внешние или внутренние промежутки, 342 и 344 соответственно, для потока, не контактируя со смесителем 200.

Первые и вторые лопасти, 310 и 320 соответственно, чередуются вдоль кольца 220. Поэтому, ни одна из первых лопастей 310 не является смежной и ни одна из вторых лопастей 320 является смежной. Таким образом, каждая из первых лопастей 310 отделена лопастью из вторых лопастей 320. Аналогично, каждая из вторых лопастей 320 отделена лопастью из первых лопастей 320. Смежные первые и вторые лопасти, 310 и 320 соответственно, могут быть наклонными или перпендикулярными друг к другу. Поэтому, боковой вид лопастей 210, как показано на ФИГ. 4, может, в целом, иметь форму X. В одном примере, лопасти 210 равномерно распределяются так, что связь между первой и второй смежными лопастями аналогично связи между третьей и четвертой смежными лопастями. Альтернативно, в некоторых вариантах осуществления, лопасти 210 распределены неравномерно, а связь между первой и второй смежными лопастями отличается от связи между третьей и четвертой смежными лопастями.

В некоторых вариантах осуществления, дополнительно или альтернативно, лопасти 210 могут быть перфорированы так, что отработавшие газы могут протекать исключительно через тело лопастей 210. Перфорации могут быть квадратными, круглыми, треугольными, прямоугольными и/или другой формы, пригодной для обеспечения потока отработавших газов через соответствующее отверстие.

Переходя к ФИГ. 4, на которой показан боковой трехмерный вид 400 двух лопастей из лопастей 210 смесителя 200. В частности, две лопасти включают в себя первую лопасть 410 и вторую лопасть 420 первых лопастей 310 и вторых лопастей 320 с ФИГ. 3 соответственно. Кольцо 220 изображено в виде штрихпунктирной линии. Систему 290 осей повернули для того, чтобы учесть различные ракурсы ФИГ. 4 по сравнению с ФИГ. 2 и 3. Направление входящего потока отработавших газов (стрелка 490) в целом параллельно оси Z и центральной оси 495. Центральная ось 495 может быть центральной осью выхлопной трубы 202 и смесителя 200. Как выхлопная труба 202, так и смеситель 200 симметричны по центральной оси 495 вдоль осей X и Y. Следует понимать, что первые и вторые лопасти, 410 и 420 соответственно, являются частями лопастей 210, и что лопасти 210 пересекаются вокруг кольца 220, концентричного к центральной оси 495 выхлопной трубы 202.

Первые и вторые лопасти, 410 и 420 соответственно, раскрыты ниже со ссылками на внутренние и внешние части. Как раскрыто выше, внешние части лопастей 210 выступают между кольцом 220 и выхлопной трубой 220, в то время как внутренние части выступают между кольцом 220 и центральной осью 495.

Угол  образован между внутренней частью 412 первой лопасти 410 и кольцом 220. Угол

образован между внутренней частью 412 первой лопасти 410 и кольцом 220. Угол  является тупым углом, в одном примере равный от 100 до 170 градусам. В одном примере, угол

является тупым углом, в одном примере равный от 100 до 170 градусам. В одном примере, угол  точно равняется 135°. Угол

точно равняется 135°. Угол  образован между внешней частью 414 первой лопасти 410 и кольцом 220. Угол

образован между внешней частью 414 первой лопасти 410 и кольцом 220. Угол  является острым углом, в одном примере равный от -10 до -80 градусам. В одном примере, угол

является острым углом, в одном примере равный от -10 до -80 градусам. В одном примере, угол  точно равняется -45°. Таким образом, угол

точно равняется -45°. Таким образом, угол  и угол

и угол  являются взаимодополняющими углами, причем сумма абсолютного значения обоих углов равна 180°. Поэтому, первая лопасть 410 направлена под углом (например, наклоняют) по отношению к направлению входящего потока отработавших газов (стрелка 490) и может направлять поток отработавших газов от смежной центральной оси 495 к смежной выхлопной трубе.

являются взаимодополняющими углами, причем сумма абсолютного значения обоих углов равна 180°. Поэтому, первая лопасть 410 направлена под углом (например, наклоняют) по отношению к направлению входящего потока отработавших газов (стрелка 490) и может направлять поток отработавших газов от смежной центральной оси 495 к смежной выхлопной трубе.

Угол  образован между внешней частью 422 второй лопасти 420 и кольцом 220. Аналогично, угол

образован между внешней частью 422 второй лопасти 420 и кольцом 220. Аналогично, угол  образован между внутренней частью 424 второй лопасти 420 и кольцом 220. Поэтому, вторая лопасть 420 направлена под углом по отношению к направлению потока отработавших газов (стрелка 490) и может направлять поток отработавших газов от смежной выхлопной трубы 202 к смежной центральной оси 495.

образован между внутренней частью 424 второй лопасти 420 и кольцом 220. Поэтому, вторая лопасть 420 направлена под углом по отношению к направлению потока отработавших газов (стрелка 490) и может направлять поток отработавших газов от смежной выхлопной трубы 202 к смежной центральной оси 495.

Как показано, первая лопасть 420 в целом идентична второй лопасти 420. Однако, внутренняя часть 412 обращена в противоположном направлении относительно внутренней части 424. В частности, внутренняя часть 412 обращена в направлении, в целом, противоположном входящему потоку отработавших газов, а внутренняя часть 424 обращена в направлении, в целом, параллельном входящему потоку отработавших газов. Таким образом, углы  и

и  являются противоположными друг другу углами. Аналогично, углы

являются противоположными друг другу углами. Аналогично, углы  и

и  являются противоположными друг другу углами. Поэтому, в одном примере первые и вторые лопасти, 410 и 420 соответственно, (например, смежные лопасти из лопастей 210) ориентированы в точности в обратном направлении друг к другу.

являются противоположными друг другу углами. Поэтому, в одном примере первые и вторые лопасти, 410 и 420 соответственно, (например, смежные лопасти из лопастей 210) ориентированы в точности в обратном направлении друг к другу.

Примеры потока отработавших газов через смеситель 200 раскрыты ниже. Следует понимать, что поток отработавших газов является общим потоком отработавших газов и может отходить от описания, раскрытого ниже. Кроме того, поток отработавших газов раскрыт только по отношению к первым и вторым лопастям, 410 и 420 соответственно, смесителя 200. Таким образом, поток отработавших газов через смеситель 200 может быть более сложным при наличии всех лопастей 210 (например, все 16 лопастей 210). Смеситель 200 выполнен с возможностью направления потоков отработавших газов, содержащих различные составляющие, и, возможно, имеющие различную плотность, к различным регионам выхлопного канала 204. Это может привести к увеличению числа столкновений отработавших газов, что приводит к увеличению турбулентности отработавших газов и смешиванию по сравнению с выхлопным каналом, не имеющим смесителя.

В частности, средние штриховые стрелки изображают отработавшие газы, протекающие смежно центральной оси 495, а маленькие штриховые стрелки изображают отработавшие газы, протекающие смежно к выхлопной трубе 202. Порция отработавших газов, протекающих смежно к выхлопной трубе 202, протекает через внешний промежуток 342 для потока без взаимодействия со смесителем 200 (показано маленькой штриховой стрелкой 450). Аналогично, порция отработавших газов, протекающих вдоль центральной оси 495, протекает через внутренний промежуток 344 для потока без взаимодействия со смесителем 200 (показано средней штриховой стрелкой 460). Поэтому, стрелки 450 и 460 представляют собой две разных порции отработавших газов, имеющие различные составы и не взаимодействующие со смесителем. В одном примере, стрелки 450 и 460 не показывают смешивание.

Однако, средняя штриховая стрелка 470 взаимодействует со смесителем и протекает вдоль контуров первой лопасти 410 (в частности, и других лопастей из лопастей 210, направленных аналогично первой лопасти 410). Поэтому, отработавшие газы около центральной оси 495 взаимодействуют с частью смесителя 200 и протекают к выхлопной трубе 202, где отработавшие газы могут сталкиваться с отработавшими газами возле выхлопной трубы (например, стрелка 450). Посредством этого, стрелка 450, которая находится в спокойном состоянии своего потока через выхлопной канал 204, изменяется посредством средней штриховой стрелки 470. Поэтому, разные потоки отработавших газов, составленные из различных компонентов, могут соединяться и производить более гомогенный поток отработавших газов. Кроме того, потоки отработавших газов могут рикошетить из-за соединения различных поток отработавших газов, приводя к еще большему количеству столкновений отработавших газов. Это может приводить к большему смешиванию отработавших газов.

Аналогично, маленькие штриховые стрелки 480 взаимодействуют со смесителем 200 и протекают вдоль контуров второй лопасти 420. Как показано, во время протекания через смеситель 200 стрелки 480 не смешиваются со стрелками 470. Стрелки 480 перенаправляются посредством второй лопасти 420 из внешнего промежутка 342 для потока ко внутреннему промежутку 344 для потока. Таким образом, отработавшие газы около выхлопной трубы 202 взаимодействуют с частью смесителя 200 и протекают к центральной оси 495, где отработавшие газы могут сталкиваться с несмешанными отработавшими газами (например, стрелка 460) возле центральной оси. Таким образом, как внешний промежуток 342 для потока, так и внутренний промежуток 344 для потока содержат средние и маленькие штриховые стрелки. Таким образом, смеситель 200 может повышать гомогенность потока отработавших газов по сравнению с выхлопным каналом, не имеющим смесителя.

Переходим к ФИГ. 5, где показан второй вариант 500 осуществления примера смесителя 510 отработавших газов (например, смеситель 68, показанный на ФИГ. 1). Смеситель 510 и смеситель 200 могут, в целом, быть схожими, причем оба смесителя содержат кольцо с лопастями, выходящими во внешний и внутренний промежутки для потока. Однако, смеситель 510 дополнительно содержит не выровненные друг к другу верхние и нижние по потоку лопасти. В некоторых примерах, оба смесителя могут находиться в выхлопном канале 48 с ФИГ. 1.

Система 590 осей показана содержащей три оси, а именно: ось X, параллельную горизонтальному направлению, ось Y, параллельную вертикальному направлению, и ось Z, перпендикулярную осям X и Y. Направление силы тяжести (стрелка 599) указывает вдоль отрицательного направления оси Y. Направление потока отработавших газов, показанное стрелкой 592, в целом параллельно центральной оси 595 выхлопной трубы 502.

Смеситель 510 может быть единой механически обработанной деталью. Смеситель 510 может состоять из одного или более из: керамического материала, металлического сплава, производного кремния или других пригодных материалов, способных выдержать высокие температуры. Дополнительно или альтернативно, смеситель 510 может состоять из одного или более покрытий и материалов, так, что отработавшие газы могут контактировать с поверхностями смесителя 510 без оставления отложений сажи на смесителе 510.

Смеситель 510 установлен в пределах выхлопного канала 504 посредством множества опор 540, проходящих от центральной части смесителя 510 к внутренней поверхности выхлопной трубы 502. Опоры 540 могут быть прутьями цилиндрической формы, идентичные одна другой (например, ±5% от технологического отклонения). Следует понимать, что опоры 540 могут иметь различные формы (например, прямоугольные), без отклонения от объема настоящего раскрытия. В одном примере присутствует три конкретные опоры 540, равномерно расположенные по длине окружности кольца 520 смесителя 510. Благодаря этому, в одном примере опоры 540 наклонены под углом в 120°. Другие количества опор (например, две или меньше, или четыре или больше) могут использовать при равномерной или неравномерной рассредоточенности по длине окружности кольца 220.

Как показано, опоры 540 находятся в одной плоскости с кольцом 520 вдоль плоскости осей X и Y. Сварные швы, сплавы, соединения и/или другие подходящие элементы соединения могут использоваться, чтобы физически соединить противоположные концы опор 540, внутреннюю поверхность выхлопной трубы 502 и кольцо 520. Таким образом, смеситель не приводится в движение механически и/или электрически и не может стучать, вращаться, скользить и/или выполнять иные формы движения во время работы двигателя.

Выхлопная труба 502 и кольцо 520 концентричны относительно центральной оси 595. Смеситель 510 является пустотелым для того, чтобы газы могли протекать непосредственно через него. Таким образом, смеситель 510 содержит внутренний промежуток 544 для потока, расположенный между кольцом 520 и центральной осью 595. Внутренний промежуток 544 для потока проходит через всю длину смесителя 510. Дополнительно, внешний промежуток 542 для потока является кольцевым и расположен между смесителем 510 и внутренними поверхностями выхлопной трубы 502.

В одном примере, кольцо 520 является круглым телом (например, О-образным). Диаметр 580 кольца 520 меньше диаметра выхлопной трубы 502. В одном примере, диаметр кольца 520 составляет ровно половину диаметра выхлопной трубы 502. Длина опор 540, в основном, равна (например, в пределах ±5% от технологических отклонения) разности между диаметрами кольца 520 и выхлопной трубы 502. Следует понимать, что кольцо 520 может иметь другие пригодные формы (например, треугольную, прямоугольную, квадратную, пятиугольную и т.д), без отклонения от объема настоящего раскрытия.

Сплошные линии на смесителе 510 обозначают вырезанные области, произведенные для выступа лопастей во внешний и внутренний промежутки, 542 и 544 соответственно, для потока. Лопасти в целом идентичны по форме, длине и ширине. В качестве примера, длина лопастей меньше диаметра 580 смесителя 510. Кроме того, длина кольца 520 вдоль оси X может быть в целом равна длине лопастей. Дополнительно или альтернативно, длина кольца 520 может быть больше или меньше длины лопастей. Лопасти могут возмущать отработавшие газы, протекающие через выхлопной канал 504, как будет раскрыто ниже.

Переходим к ФИГ. 6, где показан вид спереди 600 смесителя 510 с лопастями 610. Верхние по потоку лопасти 620 показаны сплошными линиями, а нижние по потоку лопасти 630 показаны малыми пунктирными линиями. Верхние по потоку лопасти 620 расположены ближе к двигателю (например, двигателю 10 с ФИГ. 1), чем нижние по потоку лопасти 630. Таким образом, верхние по потоку лопасти 620 могут получать отработавшие газы раньше нижних по потоку лопастей 630. Как раскрыто выше, каждая из лопастей 610 в целом идентична одна другой. Таким образом, верхние по потоку лопасти 620 и нижние по потоку лопасти 630 в целом идентичны. Дополнительно, каждая из верхних по потоку лопастей 620 в целом идентична одна другой. Аналогично, каждая из нижних по потоку лопастей 630 в целом идентична одна другой. Следует понимать, что верхние по потоку лопасти 620 и нижние по потоку лопасти 630 могут отличаться без отклонения от объема настоящего раскрытия.

Верхние по потоку лопасти 620 содержат множество направленных наружу верхних по потоку лопастей 622 и множество направленных во внутрь верхних по потоку лопастей 624. Внешние верхние по потоку лопасти 622 проходят во внешний промежуток 542 для потока, а внутренние верхние по потоку лопасти 624 проходят в сторону внутреннего промежутка 544 для потока. Внешние верхние по потоку лопасти 622 и внутренние верхние по потоку лопасти 624 чередуются. Таким образом, одна из внутренних верхних по потоку лопастей 624 расположена между и разделяет внешние верхние по потоку лопасти 622, и наоборот. Аналогично, нижние по потоку лопасти 630 содержат множество направленных наружу нижних по потоку лопастей 632 и множество направленных во внутрь нижних по потоку лопастей 634. Внешние нижние по потоку лопасти 632 проходят во внешний промежуток 542 для потока, а внутренние нижние по потоку лопасти 634 проходят в сторону внутреннего промежутка 544 для потока. Внешние нижние по потоку лопасти 632 и внутренние нижние по потоку лопасти 634 в целом идентичны внешним верхним по потоку лопастям 622 и внутренним верхним по потоку лопастям 624, соответственно, по форме, размеру и направлению. Таким образом, внешние нижние по потоку лопасти 632 и внутренние нижние по потоку лопасти 634 чередуются. Поэтому, каждая из внутренних нижних по потоку лопастей 634 расположена между каждой из внешних нижних по потоку лопастей 632, и наоборот.

Верхние по потоку лопасти 620 и нижние по потоку лопасти 630 показаны смещенными и/или невыровненными одна с другой для того, чтобы внешние верхние по потоку лопасти 622 не закрывали собой внешние нижние по потоку лопасти 632. Аналогично, внутренние верхние по потоку лопасти 624 не закрывают собой внутренние нижние по потоку лопасти 634. Таким образом, внешние верхние по потоку лопасти 622 и внутренние нижние по потоку лопасти 634 выровнены вдоль оси X, параллельной входящему потоку отработавших газов. Аналогично, внешние нижние по потоку лопасти 632 и внешние верхние по потоку лопасти 622 выровнены вдоль оси X, параллельной входящему потоку отработавших газов. Внешние верхние по потоку и нижние по потоку лопасти 622 и 632 изменяют поток отработавших газов во внешнем промежутке 542 для потока, а внутренние верхние по потоку и нижние по потоку лопасти 624 и 634 изменяют поток отработавших газов во внутреннем промежутке 544 для потока.

Верхние по потоку и нижние по потоку лопасти 620 и 630 непроницаемы для потока отработавших газов. Поэтому, отработавшие газы могут не протекать через верхние по потоку и нижние по потоку лопасти 620 и 630. Дополнительно, кольцо 520 непроницаемо для потока отработавших газов. В некоторых примерах, верхние по потоку лопасти 620, и/или нижние по потоку лопастей 630, и/или кольцо 520 могут быть перфорированными и/или могут содержать другие отверстия для обеспечения потока отработавших газов через себя.

Переходим к ФИГ. 7, где показано поперечный разрез 700, выполненный вдоль секущей плоскости М-М' с ФИГ. 6. Поперечный разрез 700 показывает часть смесителя 510, расположенного вдоль выхлопного канала 504 в выхлопной трубе 502. Опоры предотвращают смещение смесителя 510 и/или вибрацию во время протекания отработавших газов двигателя посредством и/или через смеситель 510. Таким образом, смеситель 510 не приводится в движение электрически и/или механически, и, в результате, не скользит и/или не вращается.

Поперечный разрез 700 показывает верхнюю и нижнюю части, 710 и 720 соответственно, смесителя 510, расположенные около центральной оси 595. Нижняя и верхняя части, 710 и 720 соответственно, включают в себя внешние верхние по потоку лопасти 622, внутренние верхние по потоку лопасти 624, внешние нижние по потоку лопасти 632 и внутренние нижние по потоку лопасти 634. Внешние верхние по потоку лопасти 622 и внутренние нижние по потоку лопасти 634 являются смежными и физически соединены с частями кольца 520 (показано сплошными линиями). Внутренние верхние по потоку лопасти 624 и внешние нижние по потоку лопасти 632 являются смежными и физически соединены с частями кольца 520 (показано сплошными линиями). Смежные части смесителя 510 могут работать в сочетании с изменением потока отработавших газов, как будет раскрыто ниже.

Внутренний промежуток 544 для потока расположен между верхней и нижней частями, 710 и 720 соответственно, вдоль центральной оси 595. Внешний промежуток 542 для потока включает в себя верхний внешний промежуток 742 для потока и нижний внешний промежуток 744 для потока. Верхний внешний промежуток 742 для потока и нижний внешний промежуток 744 для потока между собой имеют внутренний промежуток 544 для потока. Смеситель 510 отделяет внешний промежуток 542 для потока и внутренний промежуток 544 для потока.

Поток отработавших газов, протекающих смежно выхлопной трубе 502 к верхнему внешнему промежутку 742 для потока, обозначают сплошными линиями-стрелками. Поток отработавших газов, протекающих смежно центральной оси 595 к внутреннему промежутку 544 для потока, обозначают средними пунктирными линиями-стрелками. Поток отработавших газов, протекающих смежно выхлопной трубе к нижнему внешнему промежутку 744 для потока, обозначают малыми пунктирными линиями-стрелками. Большие пунктирные линии больше средних пунктирных линий, которые больше, чем малые пунктирные линии. Разные стрелки представляют собой разные потоки отработавших газов, имеющие различные составляющие. Таким образом, отработавшие газы выше по потоку от смесителя 510 имеют низкую гомогенность.

Первая сплошная линия-стрелка 750, протекающая к верхнему внешнему промежутку 742 для потока, может протекать непрерывно через верхний внешний промежуток 742 для потока, не взаимодействуя с верхней частью смесителя 510. Альтернативно, вторая сплошная линия-стрелка 752 взаимодействует с внешними лопастями 622 выше по потоку верхней части 710. Вторая сплошная линия-стрелка 752 соответствует форме внешних лопастей 622 выше по потоку, кольца 520, и внутренних лопастей 634 ниже по потоку к внутреннему промежутку 544 для потока. Поэтому, отработавшие газы перенаправляются из места у выхлопной трубы 502 к месту у центральной оси 595 посредством смесителя 510.

Первая средняя пунктирная стрелка 756, следующая к внутреннему промежутку 544 для потока, может непрерывно протекать через внутренний промежуток 544 для потока, не взаимодействуя со смесителем 510. Однако, вторая сплошная линия-стрелка 752 может взаимодействовать и объединяться с первой средней пунктирной стрелкой 756. Таким образом, отработавшие газы около центральной оси 595 могут смешиваться с отработавшими газами, изначально протекающими к верхнему внешнему промежутку 704 для потока, посредством смесителя 510. Вторая средняя пунктирная стрелка 760 может взаимодействовать с внешними лопастями выше по потоку верхней части 710. Вторая средняя пунктирная стрелка 760 соответствует форме внутренних лопастей 624 выше по потоку, кольца 520, и внутренних нижних по потоку лопастей 634 к верхнему внешнему промежутку 742 для потока. Поэтому, вторая средняя пунктирная стрелка 760 может соединяться с первой сплошной линией-стрелкой 750 в верхнем внешнем промежутке 742 для потока. Третья средняя пунктирная стрелка 764 может взаимодействовать с внутренними верхними по потоку лопастями нижней части 720. Третья средняя пунктирная стрелка 764 может соответствовать форме внутренних верхних по потоку лопастей 624, кольца 520 и внешних нижних по потоку лопастей 632 к нижнему внешнему промежутку 744 для потока. Поэтому, третья средняя пунктирная стрелка 764 может перенаправляться от протекания к внутреннему промежутку 544 потока к протеканию к нижнему внешнему промежутку 764 для потока.

Первая малая пунктирная стрелка 768, протекающая к нижнему внешнему промежутку 706 для потока, может протекать через нижний внешний промежуток 744 для потока, не взаимодействуя со смесителем 510. Однако, первая малая пунктирная стрелка 768 может соединяться с третьей средней пунктирной стрелкой 764 в нижнем внешнем промежутке 744 для потока. Вторая малая пунктирная стрелка 772 может взаимодействовать с внешними верхними по потоку лопастями 622 нижней части 720. Вторая малая пунктирная стрелка 772 может соответствовать форме внешних верхних по потоку лопастей 622, кольца 520 и внутренних нижних по потоку лопастей 634, к внутреннему промежутку 544 для потока. Поэтому, вторая малая пунктирная стрелка 772 может соединяться со второй сплошной линией-стрелкой 752 и первой средней пунктирной стрелкой 756 во внутреннем промежутке 544 для потока.

Поэтому, верхний внешний промежуток 742 для потока содержит сплошные и средние пунктирные линии-стрелки, нижний внешний промежуток 744 для потока содержит средние и маленькие пунктирные стрелки-линии, а внутренний промежуток 544 для потока содержит сплошную линию, среднюю пунктирную линию, и маленькие пунктирные линии-стрелки. Поэтому, у потока отработавших газов ниже по потоку от смесителя 510 гомогенность выше, чем у отработавших газов выше по потоку от смесителя 510. Дополнительно, отработавшие газы в разных промежутках для потока могут дополнительно смешиваться в связи с турбулентностью, генерируемой посредством перенаправления отработавших газов и их принудительного столкновения. Посредством этого, составляющие, протекающие в различных участках выхлопного канала 504, могут соединяться, что повышает гомогенность отработавших газов. Поэтому, как будет раскрыто ниже, компоненты ниже по потоку от смесителя 510 могут повысить эффективность и производительность.

Переходим к ФИГ. 8, где показан вид спереди смесителя 800, расположенного вдоль выхлопного канала 804 в выхлопной трубе 802. В одном примере, выхлопной канал 804 и смеситель 800 в целом идентичны выхлопному каналу 48 и смесителю 68 с ФИГ. 1 соответственно. Смеситель 800 может отличаться от смесителя 510 и/или смесителя 200 в том, что смеситель 800 является сферическим. Другие отличия будут детально раскрыты ниже.

Система 890 осей показана содержащей три оси, а именно: ось X, параллельную горизонтальному направлению, ось Y, параллельную вертикальному направлению, и ось Z, перпендикулярную осям X и Y. Направление силы тяжести (стрелка 899) указывает вдоль отрицательного направления оси Y. Направление потока отработавших газов двигателя, в целом, параллельно оси Z.

Смеситель 800 может быть единой механически обработанной деталью. Смеситель 800 может состоять из одного или более из: керамического материала, металлического сплава, производного кремния или других пригодных материалов, способных выдержать высокие температуры. Дополнительно или альтернативно, смеситель 800 может состоять из одного или более покрытий и материалов, так, что отработавшие газы могут контактировать с поверхностями смесителя 800 без оставления отложений сажи на смесителе 800.

Смеситель 800 установлен в пределах выхлопного канала 804 посредством множества опор 840 (показаны через пунктирные линии). Опоры 840 могут быть прутьями цилиндрической формы, идентичные одна другой (например, ±5% от технологического отклонения). Следует понимать, что опоры 840 могут иметь различные формы (например, прямоугольные), без отклонения от объема настоящего раскрытия. В одном примере присутствует три конкретных опоры 840, равномерно расположенные по длине окружности кольца 820 смесителя 800. Благодаря этому, опоры 240 наклонены под углом в 120°. Другие количества опор (например, две или меньше, или четыре или больше) могут использовать при равномерной или неравномерной рассредоточенности по длине окружности кольца 820.

Как показано, опоры 840 находятся в одной плоскости с кольцом 820 вдоль плоскости осей X и Y. Сварные швы, сплавы, соединения и/или другие подходящие элементы соединения могут использовать, чтобы физически соединить противоположные концы опор 840, внутреннюю поверхность выхлопной трубы 802 и кольцо 820. Таким образом, смеситель 800 не приводится в движение механически и/или электрически и не может стучать, вращаться, скользить и/или выполнять иные формы движения.

Выхлопная труба 802 и кольцо 820 концентричны относительно геометрического центра выхлопной трубы 802, расположенной вдоль оси Z, причем диаметр кольца 820 меньше диаметра выхлопной трубы 802. Кольцо 820 соответствует наибольшему диаметру смесителя 800. Поэтому, диаметр смесителя 800 в направлениях вверх по потоку и вниз по потоку от кольца 820 уменьшается. В одном примере, диаметр кольца 820 составляет ровно половину диаметра выхлопной трубы 202.

Внешний промежуток 542 для потока является кольцевым и расположен между смесителем 800 и выхлопной трубой 802. Внутренний промежуток 844 для потока расположен внутри объема смесителя 800, соединяя по текучей среде части выхлопного канала 804 непосредственно выше и ниже по потоку от смесителя 800. Таким образом, смеситель 800 является пустотелым и выполнен с возможностью протекания отработавших газов через него. Таким образом, внутренний промежуток для потока проходит через всю длину смесителя 800. В одном примере, смеситель 800 является полой сферой. Таким образом, смеситель 800 симметричен. Следует понимать, что смеситель 800 может иметь другие формы (например, треугольной пирамиды, куба, прямоугольной призмы и т.д), без отклонения от объема настоящего раскрытия.

На ФИГ. 8 показана верхняя по потоку половина 810 смесителя 800. По существу, нижняя по потоку половина расположена непосредственно за верхней по потоку половиной 860 вдоль выхлопного канала 804. Кольцо 820 расположено непосредственно между верхней и нижней по потоку половинами 810.

Смеситель 800 содержит верхние по потоку полосы 830, физически соединенные с круглой верхней по потоку направляющей 832 потока и верхней крайней точкой кольца 820. Верхние по потоку полосы 830 и круглая направляющая 832 потока обозначены линиями-полосами. Пустые промежутки между каждой из верхних по потоку полос 830 соответствуют верхним по потоку промежуткам 834 для потока. Как показано, верхние по потоку промежутки 834 для потока и верхние по потоку полосы 830 чередуются для того, чтобы полосы не были смежными. Верхние по потоку полосы 830 и круглая верхняя по потоку направляющая 832 потока непроницаемы для потока отработавших газов, в то же время верхние по потоку промежутки 834 для потока выполнены с возможностью быстрого допуска потока отработавших газов к внутреннему промежутку 844 для потока. В некоторых примерах, дополнительно или альтернативно, верхние по потоку полосы 830 и/или круглая направляющая 832 потока могут быть перфорированы для того, чтобы позволить отработавшим газам протекать через них и к внутреннему промежутку 844 для потока.

Круглая верхняя по потоку направляющая 832 потока расположена вдоль геометрического центра смесителя 800 и выхлопной трубы 802. Верхние по потоку полосы 830 проходят в направлении вниз по потоку от круглой верхней по потоку направляющей 832 потока к кольцу 820. Разделенные на полосы части равномерно расположены вокруг круглой верхней по потоку направляющей 832 потока. Как показано, с круглой верхней по потоку направляющей 832 потока соединены ровно восемь верхних по потоку полос 830. Однако, могут присутствовать и другие количества, без отклонения от объема настоящего открытия. В связи с искривленностью смесителя 800 (например, сферическая кривизна), верхние по потоку полосы 830 проходят изогнуто, под наклоном к направлению входящего потока отработавших газов, параллельно оси Z.

Переходим к ФИГ. 9, где показан боковой трехмерный вид 900 смесителя 800. Вид 900 дополнительно включает в себя пример потока отработавших газов, протекающих через выхлопной канал 804 и взаимодействующих со смесителем 800. Система 890 осей повернута с учетом измененной перспективы вида 900 по сравнению с видом спереди, показанным на ФИГ. 8. Направление входящих отработавших газов параллельно стрелке 992 и оси Z. Центральная ось показана посредством пунктирной линии 995, которая пересекает геометрический центр выхлопной трубы 802 и геометрический центр смесителя 800. Вертикальная ось 998 показана вдоль, параллельно плоскости кольца 820, сформированной по осями X и Y. В одном примере, вертикальная ось 998 расположена непосредственно между верхней по потоку и нижней по потоку половинами 810 и 910, смесителя 800. Поэтому, кольцо 820 отделяет верхнюю по потоку и нижнюю по потоку половины 810 и 910 друг от друга.

Нижняя по потоку половина 910 может в целом быть идентичной верхней по потоку половине 810 и быть перевернутой относительно вертикальной оси 998 (например, оси Y). Дополнительно, нижняя по потоку половина 910 может быть повернута относительно центральной оси 995 по отношению к верхней по потоку половине 810 для того, чтобы нижние по потоку полосы 930 не были выровнены с верхними по потоку полосами 830. Таким образом, нижние по потоку полосы 930 расположены непосредственно ниже по потоку от и выровнены с верхними по потоку промежутками 834 для потока вдоль оси Z. Аналогично, верхние по потоку полосы 830 расположены непосредственно выше по потоку от и выровнены с нижними по потоку промежутками 934 для потока. Поэтому, нижняя по потоку половина 910 вращательно не выровнена с верхней по потоку половиной 810. Верхняя по потоку направляющая 832 потока расположена непосредственно выше по потоку от и выровнена с нижней по потоку направляющей 932 потока вдоль центральной оси 995. Верхняя по потоку направляющая 832 потока в целом идентична нижней по потоку направляющей 932 потока. Кроме того, верхние по потоку полосы 830 в целом идентичны нижним по потоку полосам 930. Кроме того, верхние по потоку промежутки 834 для потока в целом идентичны нижним по потоку промежуткам 934 для потока.

Пример потока отработавших газов раскрыт ниже. Смеситель 800 может задерживать поток отработавших газов. Это может позволить перенаправить поток отработавших газов и увеличить беспорядочность в пределах выхлопного канала 804. Таким образом, смешивание отработавших газов может привести к увеличению гомогенности по сравнению с отработавшими газами в выхлопном канале, не имеющем смеситель 800.

В частности, поток отработавших газов показан посредством средней пунктирной стрелки 950, большой пунктирной стрелки 960 и маленькой пунктирной стрелки 970. Большие пунктиры больше, чем средние пунктиры, которые больше малых пунктиров. Различные стрелки отработавших газов могут представлять собой потоки отработавших газов, имеющие различный состав отработавших газов.

Средняя пунктирная стрелка 950 протекает в область выхлопного канала 804 выше центральной оси 995 по отношению к направлению силы тяжести (стрелка 899), близкой к выхлопной трубе 802. Первая средняя пунктирная стрелка 952 отклоняется от средней пунктирной стрелки 950 и протекает к внешнему промежутку 842 для потока. Первая средняя пунктирная стрелка 952 протекает через внешний промежуток 842 для потока, не взаимодействуя со смесителем 800. Вторая средняя пунктирная стрелка 954 отклоняется от средней пунктирной стрелки 950 и протекает через верхние по потоку промежутки 834 для потока посредством либо протекания вокруг верхних по потоку полос 830, либо столкновения с верхними по потоку полосами 830. Вторая средняя пунктирная стрелка 954 протекает через внутренний промежуток 834 для потока и выходит к смесителю 800 через нижние по потоку промежутки 934 для потока вдоль центральной оси 995. Поэтому, вторая средняя пунктирная стрелка 954 вращается и переходит к внутреннему промежутку 844 для потока, чтобы выйти из смесителя 800. Таким образом, турбулентность второй средней пунктирной стрелки 954 увеличивается. Третья средняя пунктирная стрелка 956 протекает во внутренний промежуток 844 для потока после столкновения с верхними по потоку полосами 830 или непосредственно протекает через верхние по потоку промежутки 834 для потока. Третья средняя пунктирная стрелка 956 протекает вокруг внутреннего промежутка 844 для потока и сталкивается с нижней по потоку направляющей 932 потока, которая направляет третью среднюю пунктирную стрелку 956 к области внутреннего промежутка 844 для потока ниже центральной оси 995. Третья средняя пунктирная стрелка 956 сталкивается со внутренними поверхностями нижних по потоку полос 930 до падения вниз и протекания через нижние по потоку промежутки 934 для потока к внешнему промежутку 842 для потока. Поэтому, первая средняя пунктирная стрелка 952 и третья средняя пунктирная стрелка 956 протекают в противоположные области внешнего промежутка 842 для потока, несмотря на общее начало от одного потока отработавших газов (например, средняя пунктирная стрелка 950).

Большая пунктирная стрелка 960 протекает в область выхлопного канала 804 вдоль центральной оси 995, отдаленной от выхлопной трубы 802. Первая большая пунктирная стрелка 962 протекает вокруг или в верхнюю по потоку направляющую 832 потока и попадает во внутренний промежуток 844 для потока через верхние по потоку промежутки 834 для потока. Первая большая пунктирная стрелка 962 сталкивается с внутренними поверхностями нижних по потоку полос 930 и направлена по направлению вверх, протекая через нижние по потоку промежутки 934 для потоков и в часть внешнего промежутка 842 выше центральной оси 995. Поэтому, первая большая пунктирная стрелка 962 может сливаться с первой средней пунктирной стрелкой 952. Вторая большая пунктирная стрелка 964 протекает вокруг или в верхнюю по потоку направляющую 832 потока и попадает во внутренний промежуток 844 для потока через верхние по потоку промежутки 834 для потока. Вторая большая пунктирная стрелка 964 протекает вокруг внутреннего промежутка 844 для потока и протекает из нижних по потоку промежутков 934 для потока вдоль центральной оси 995. Поэтому, вторя большая пунктирная стрелка 964 может сливаться со второй средней пунктирной стрелкой 954. Третья большая пунктирная стрелка 966 протекает вокруг или в верхнюю по потоку направляющую 832 потока и попадает во внутренний промежуток 844 для потока через верхние по потоку промежутки 834 для потока. Третья большая пунктирная стрелка 966 протекает через внутренний промежуток 844 для потока, сталкивается с внутренними поверхностями нижних по потоку полос 930 и протекает к внешнему промежутку 842 для потока, расположенному ниже центральной оси 995. Поэтому, третья большая пунктирная стрелка 966 может соединяться со средней пунктирной стрелкой 956.

Малая пунктирная стрелка 970 протекает к внешнему промежутку 842 для потока в область выхлопного канала 804 ниже центральной оси 995 по отношению к направлению силы тяжести (стрелка 899), близкой к выхлопной трубе 802. Первая малая пунктирная стрелка 972 отклоняется от малой пунктирной стрелки 970 и протекает через внешний промежуток 842 для потока, не взаимодействуя со смесителем 800. Вторая малая пунктирная стрелка 974 протекает через верхние по потоку промежутки 834 для потока посредством либо протекания вокруг, либо столкновения с верхними по потоку полосами 830, и попадает во внутренний промежуток 844 для потока. Вторая малая пунктирная стрелка 974 протекает вокруг внутреннего промежутка 844 для потока и покидает нижние по потоку промежутки 934 для потока вдоль центральной оси 995. Поэтому, вторая малая пунктирная стрелка 974 может сливаться со второй средней пунктирной стрелкой 954 и/или второй большой пунктирной стрелкой 964. Третья малая пунктирная стрелка 976 протекает через верхние по потоку промежутки 834 для потока и попадает во внутренний промежуток 844 для потока. Находясь во внутреннем промежутке 844 для потока, третья малая пунктирная стрелка 976 сталкивается с внешними поверхностями верхних и нижних по потоку полос 830 и 930, соответственно, вдоль круглой нижней по потоку направляющей 932 потока. Таким образом, траекторию третьей малой пунктирной стрелки 976 изменяют для того, чтобы она протекала из нижних по потоку промежутков 934 для потока во внешний промежуток 842 для потока выше центральной оси 995. Поэтому, третья малая пунктирная стрелка 976 может сливаться с первой средней пунктирной стрелкой 952 и второй большой пунктирной стрелкой 962.

Таким образом, посредством изменения потока отработавших газов за счет верхних по потоку и нижних по потоку полос 830 и 930, смеситель 800 может увеличить гомогенность отработавших газов. Это позволит отработавшим газам протекать из области у выхлопной трубы 802 к области у центральной оси 995 и наоборот. Таким образом, составы могут перемешивать, тем самым повышая гомогенность. Компоненты ниже по потоку от смесителя 800 могут повысить производительность. Например, устройство ИКВ может быть эффективно восстановлено посредством впрыска мочевины выше по потоку от смесителя. Дополнительно, датчик отработавших газов может обеспечивать более точный замер отработавших газов контроллеру для диагностики компонентов двигателя.

Согласно примеру, система выпуска отработавших газов может содержать статичный смеситель отработавших газов, расположенный вдоль выхлопного канала, содержащий верхнюю по потоку и нижнюю по потоку половины, физически соединенные с кольцом, причем верхняя по потоку и нижняя по потоку половины имеют верхние по потоку и нижние по потоку полосы, физически соединенные с верхней по потоку и нижней по потоку направляющими потока и с кольцом на противоположных концах, и причем между каждой полосой из верхних по потоку и нижних по потоку полос расположены промежутки для потока. Верхняя по потоку и нижняя по потоку половины могут быть вращательно смещены относительно центральной оси выхлопного канала, причем верхние по потоку полосы расположены непосредственно выше по потоку от нижних по потоку промежутков для потока нижней по потоку половины, а нижние по потоку полосы расположены непосредственно ниже по потоку от верхних по потоку промежутков для потока верхней по потоку половины. Смеситель может быть соединен с выхлопной трубой посредством множества опор, и причем противоположные концы опор физически соединены с кольцом и внутренними поверхностями выхлопной трубы. В одном примере, верхние по потоку полосы, нижние по потоку полосы, верхняя по потоку направляющая потока, нижняя по потоку направляющая потока и кольцо непроницаемы для потока отработавших газов. Верхняя по потоку и нижняя по потоку направляющие потока являются круглыми, и причем кольцо расположено на расстоянии от и расположено непосредственно между верхней по потоку и нижней по потоку направляющими потока. Смеситель может быть сферическим и пустотелым. Кольцо расположено на расстоянии от выхлопной трубы, и причем внешний промежуток для потока является кольцевым и расположен между кольцом и выхлопной трубой, а внутренний промежуток для потока по существу равен объему смесителя. Промежутки для потока соединяют по текучей среде внутренний промежуток для потока с выхлопным каналом.