Предлагаемое изобретение относится к камерам сгорания (КС) газотурбинных двигателей (ГТД) и, в частности, к устройствам подготовки топливовоздушной смеси (ТВС) перед ее сжиганием в различных КС газотурбинных двигателей.

Одной из важнейших задач при разработке КС является снижение уровня эмиссии веществ, загрязняющих атмосферу. Основное внимание при этом уделяется снижению в продуктах сгорания оксидов азота (NOx), окиси углерода (СО) и несгоревших углеводородов (UHC). При создании таких низко эмиссионных КС проблемами являются достижение эффективного предварительного смешения топлива с воздухом и при этом подача в КС топливовоздушных смесей с получением стабильности горения. Для этого в камерах сгорания авиационных двигателей организуют две зоны горения: пилотную (вспомогательную) и основную. Задачей горения в пилотной зоне является обеспечение надежности воспламенения и стабильности горения в основной зоне. Поэтому в пилотной зоне сжигают богатую ТВС. Однако при горении такой смеси температура пламени превышает уровень температур (1600°С), при котором имеет место интенсивный процесс образования оксидов азота (NOx) вредных для окружающей среды. Поэтому большая часть топлива смешивается с воздухом в основной зоне, образуя бедную по составу ТВС, в результате горения которой понижается температура продуктов сгорания и происходит удельное снижение выбросов веществ, загрязняющих окружающую среду. Кроме того, для уменьшения вредных веществ и полноты горения смеси в основной зоне необходимо эту смесь иметь однородной (гомогенной) по составу с коэффициентом избытка воздуха α>1,8, а также организовать в этой смеси структуру течений с зоной обратных токов или/и с зонами пониженных скоростей.

Известна «Акустическая топливная форсунка» (RU 2210026, F23D 11/10, F23R 3/28), содержащая цилиндрическую вихревую камеру с подключенными к ней топливным и выходным соплами и тангенциально направленными через боковую стенку основными и дополнительными газовыми соплами. При подаче сжатого газа через основные и дополнительные газовые сопла в цилиндрическую вихревую камеру в ней возникают акустические колебания, разрушающие частицы топлива, поступающего в цилиндрическую вихревую камеру через топливное сопло, на мелкие капли.

Известно «Смесительное устройство камеры сгорания» ГТД (RU 94031436, F23D 14/62) содержащее корпус, в котором выполнены в определенном порядке отверстия (каналы) для прохода воздуха. К корпусу прикреплен сужающийся патрубок, на котором выполнены продольные гофры с переменной их высотой по длине, при этом максимальная их высота совпадает со срезом патрубка. Во впадины гофр с наружной стороны в сечении среза патрубка установлены перегородки. Во фронтовой части корпуса размешена топливная форсунка. Смесительное устройство крепится на корпусе камеры сгорания, а патрубок входит в отверстие, выполненное в стенке жаровой трубы. В смесительную камеру, ограниченную корпусом, подается топливо через форсунку и воздух через отверстия (каналы), при взаимодействии которых образуется смесь топлива с воздухом, которая через патрубок выходит в зону горения внутрь жаровой трубы. На своем пути струя смеси под воздействием гофр приобретает по периферии волнистое очертание, что увеличивает поверхность ее контакта с пламенем дежурной зоны. При этом за перегородками образуются зоны обратных токов, как за плоскими стабилизаторами пламени. Эти факторы, по мнению авторов, расширяют диапазон розжига смеси, выходящей из смесительного устройства в сторону « бедного» состава и, таким образом, увеличивают полноту сгорания топлива и уменьшают выделение вредных веществ в атмосферу.

Наиболее близким к предлагаемому решению по технической сущности и числу совпадающих признаков является «Топливовоздушный модуль фронтового устройства камеры сгорания ГТД» (RU 2439435, F23R 3/28). Топливовоздушный модуль фронтового устройства камеры сгорания ГТД содержит систему подготовки и подачи жидкого топлива, состоящую из пилотного и основного контуров и сопряженных с ними воздушных каналов. Пилотный контур включает центральную форсунку с магистралью подвода топлива и коаксиально размещенный относительно форсунки воздушный внутренний канал с лопаточным завихрителем. Основной контур включает, расположенный над воздушным внутренним каналом, воздушный наружный канал, ограниченный передней и задней торцевыми стенками с радиальным лопаточным завихрителем и кольцевым экраном с острой кромкой, обращенной в сторону камеры сгорания. Перед экраном установлен кольцевой коллектор основного контура подачи и распыливания топлива. Воздушный средний кольцевой канал с лопаточным завихрителем и выходы топливного канала последовательно направлены в сторону внутренней поверхности экрана, за острой кромкой которого средний и наружный воздушные каналы объединены в общий наружный канал. Изобретение, по мнению авторов, позволяет снизить эмиссию вредных веществ в продуктах сгорания жидкого топлива.

Несмотря на наличие многочисленных вариантов известных конструкций топливных форсунок ГТД, все они сводятся принципиально к двум известным техническим решениям:

1. осесимметричное истечение струи топлива в вихревую камеру;

2. коаксиальное истечение топлива в воздушные вихревые потоки, создаваемые лопаточными завихрителями.

Известные решения практически исчерпали свои технические возможности по уменьшению вредных выбросов в атмосферу, либо добиваются незначительного улучшения за счет существенного усложнения конструкции топливных форсунок (см. прототип).

Целью предлагаемого изобретения является устранение указанных недостатков. Эта цель достигается тем, что в топливной форсунке ГТД содержащей трубопроводы подачи основного и пилотного топлива, трубопровод подачи воздуха, контуры подачи пилотного и основного топлива, подключенные к соответствующим трубопроводам подачи топлива, каналы подачи воздуха, входы которых подключены к трубопроводу подачи воздуха, а выходы - к фронтальному срезу форсунки, камеры распыливания топлива, выходы которых подключены к камере сгорания, контуры подачи пилотного и основного топлива выполнены в плоско-параллельном варианте исполнения на базе струйных элементов, имеющие сопла подачи топлива, подключенные к соответствующим трубопроводам подачи топлива, камеры управления потоками топлива, подключенные через сопротивления к трубопроводам подачи воздуха, камеры распыливания топлива, ограниченные боковыми стенками, выходы каналов подачи воздуха направлены под углом β к фронтальному срезу форсунки, а отношения характерных размеров струйных элементов к их соплам α подачи топлива выбираются из соотношений:

В/α=(1,4-1,8); L/α=(25-30); D/α=(15-20); R/α=(0.2-0,4); Н/α=(2-5),

где В - ширина выхода камеры управления потоком топлива;

α - ширина сопла соответствующего контура подачи топлива;

L - длина камеры распыливания;

D - длина камеры управления потоком топлива;

R - зазор сопротивления;

Н - высота соответствующего контура подачи топлива, а угол β выбирается из диапазона (0-45)°.

Эта цель достигается также тем, что контур подачи пилотного топлива располагается по центру форсунки вдоль ее осевой линии, а контуры подачи основного топлива располагаются с обеих сторон относительно контура подачи пилотного топлива.

Эта цель достигается также тем, что сопротивления R подачи воздуха в камеры управления потоком топлива могут отличаться друг от друга.

Эта цель достигается также тем, что сопла подачи топлива в струйных элементах могут быть наклонены или смещены относительно осевой линии форсунки.

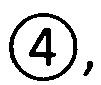

На фиг. 1 Вид на топливную форсунку со стороны камеры сгорания;

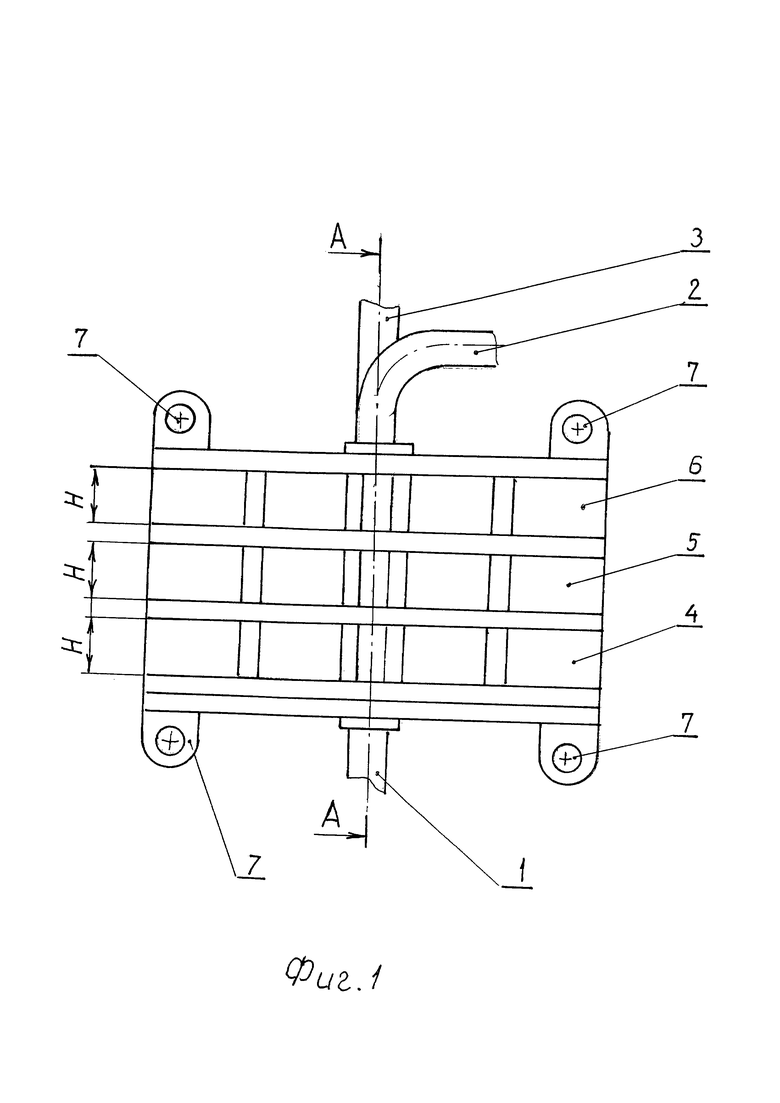

На фиг. 2 Топливная форсунка по сечению А-А на фиг. 1;

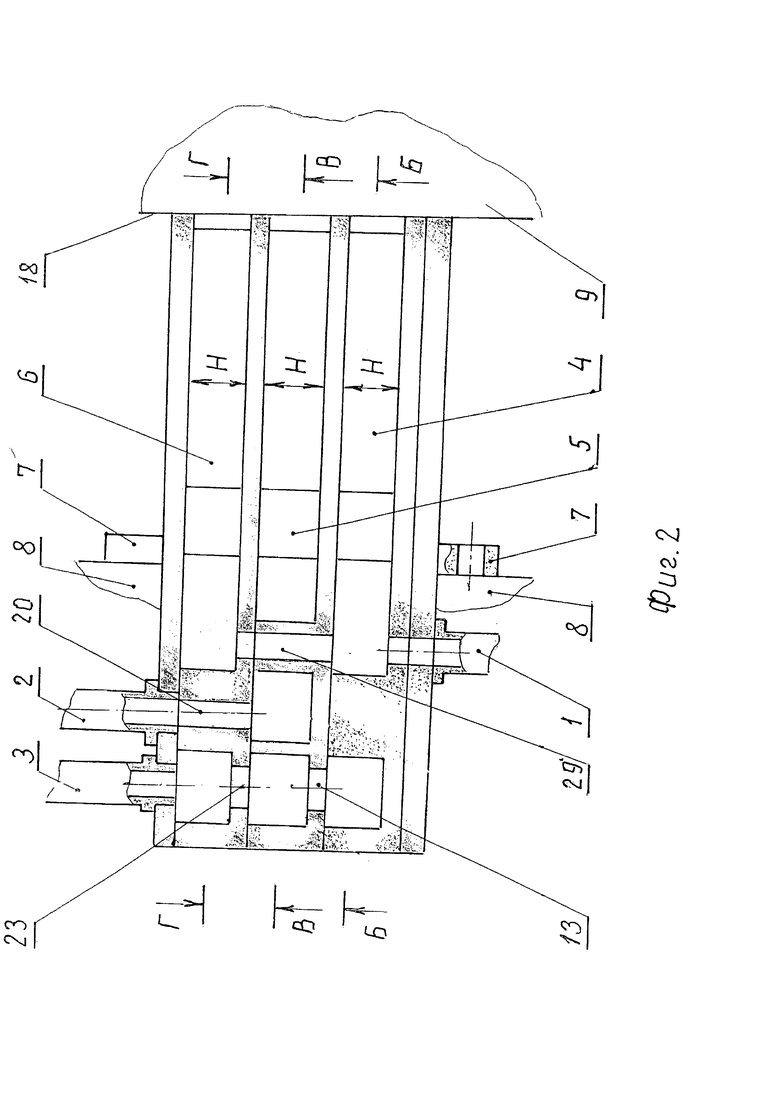

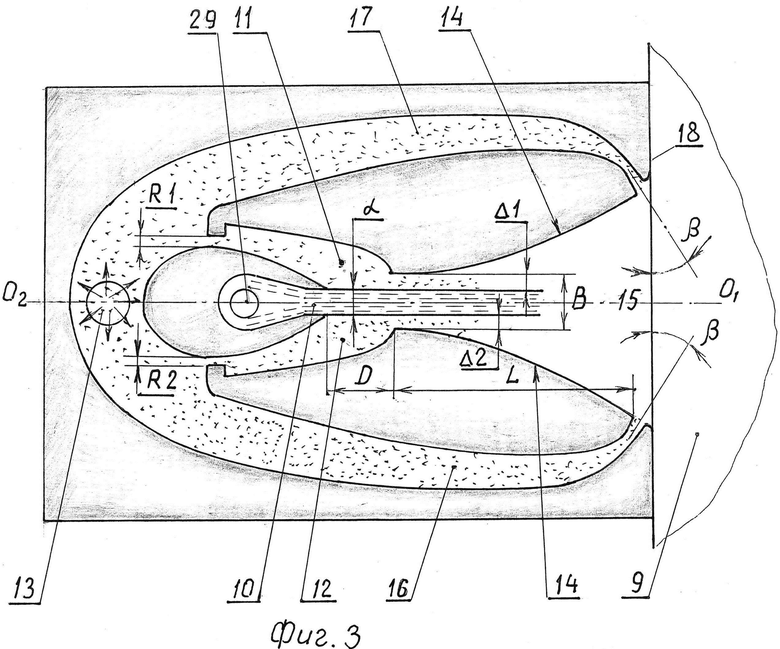

На фиг. 3 Контур подачи основного топлива по сечению Б-Б на фиг. 2;

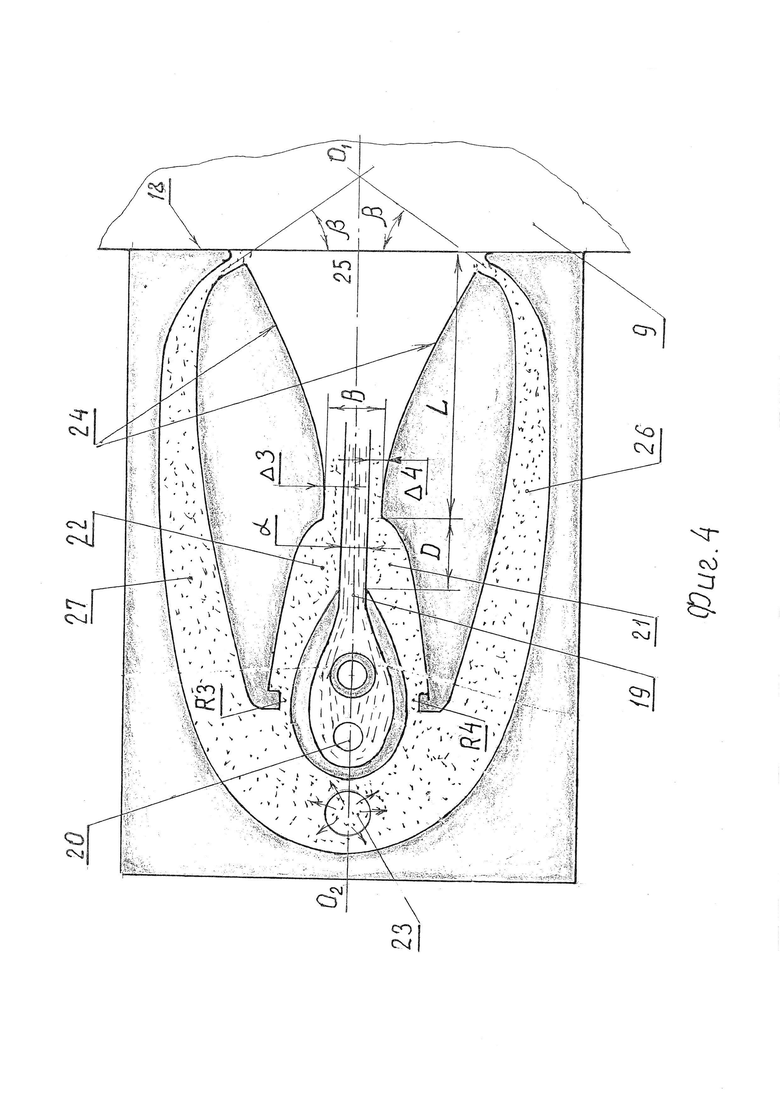

На фиг. 4 Контур подачи пилотного топлива по сечению В-В на фиг. 2;

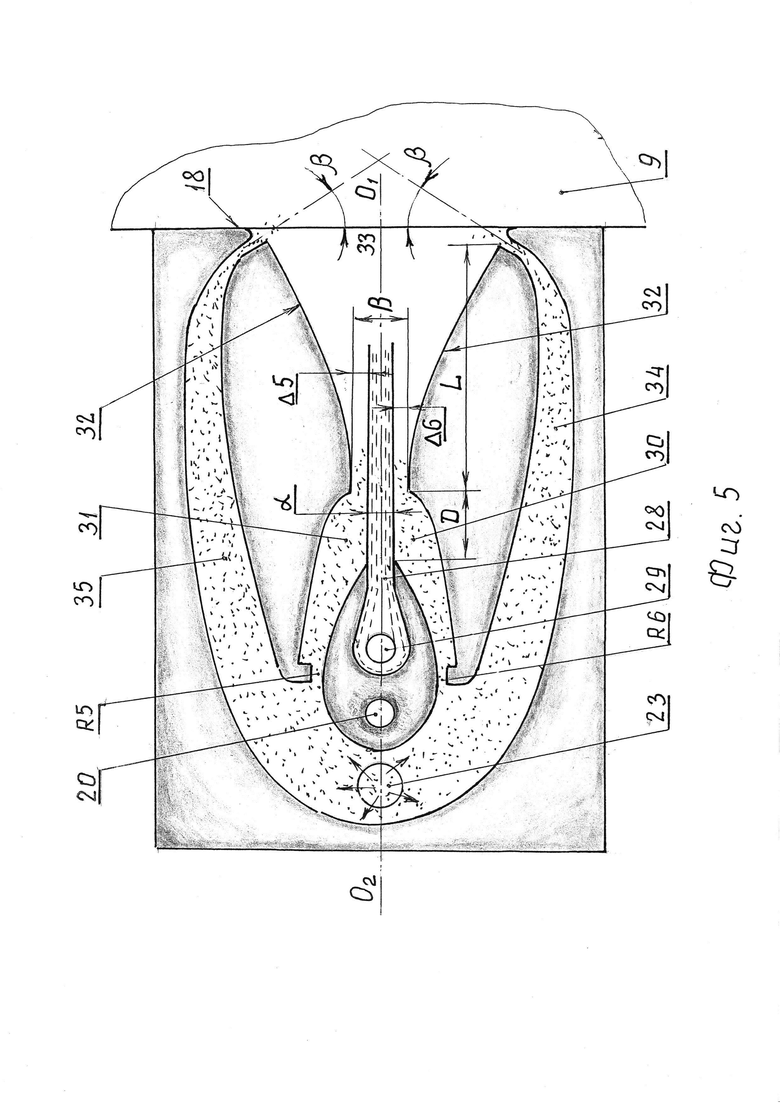

На фиг. 5 Контур подачи основного топлива по сечению Г-Г на фиг. 2;

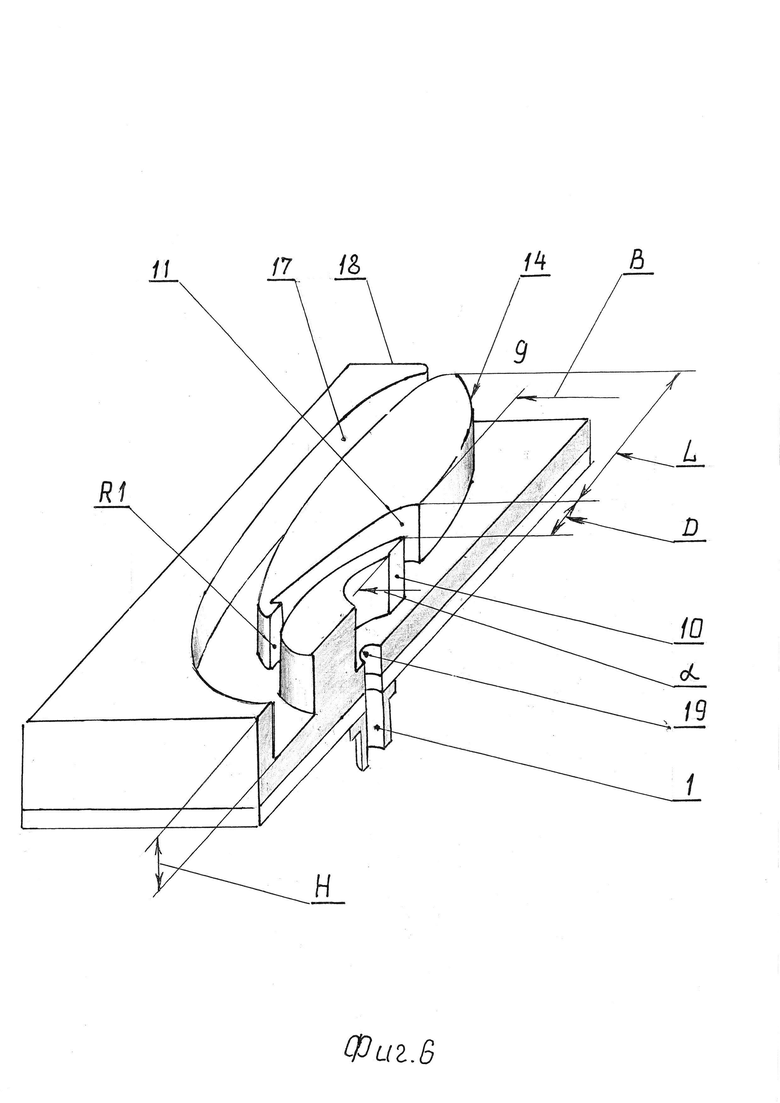

На фиг. 6 3-D модель контура подачи основного топлива по сечению O1-O2 на фиг. 3;

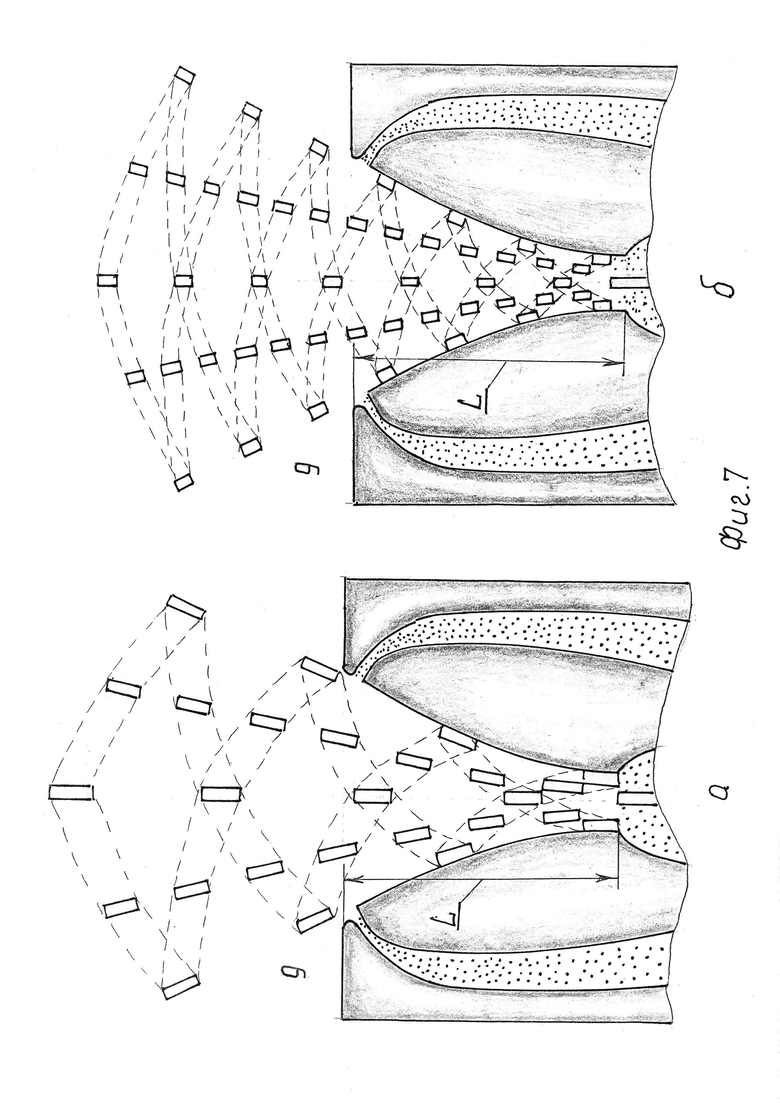

На фиг. 7 Структура разбрызгивания струи топлива форсункой при различных частотах колебаний;

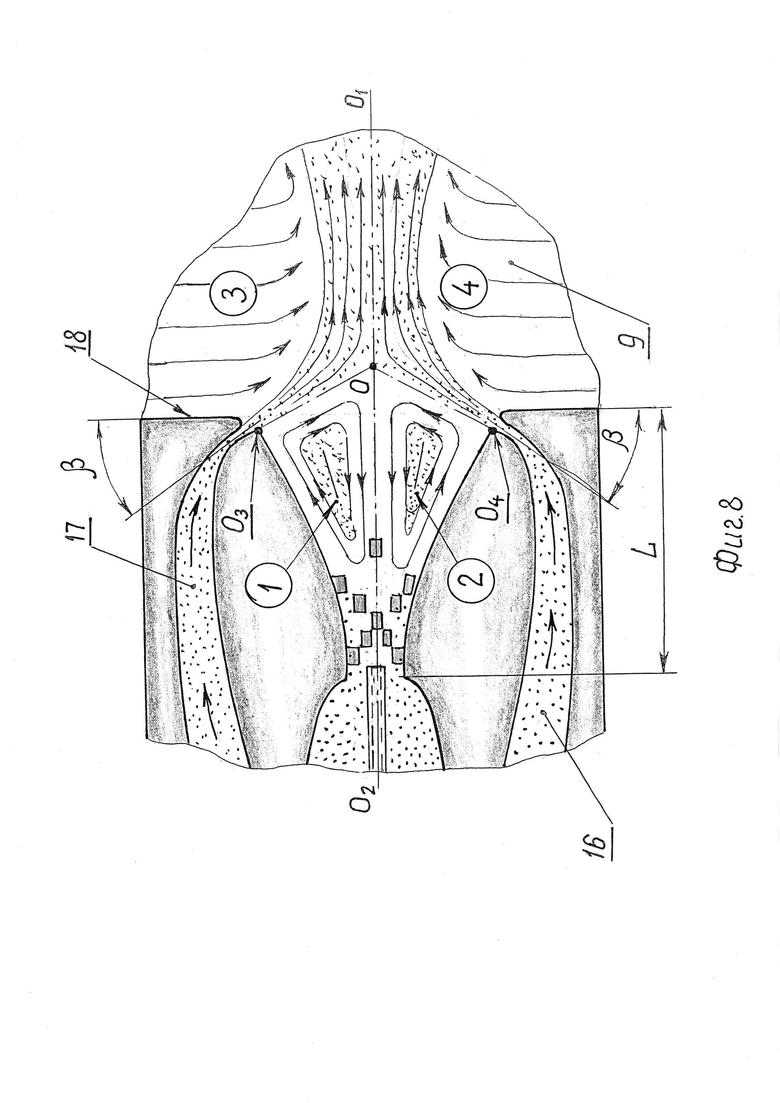

На фиг. 8 Структура воздушных потоков в камере распыливания и в камере сгорания;

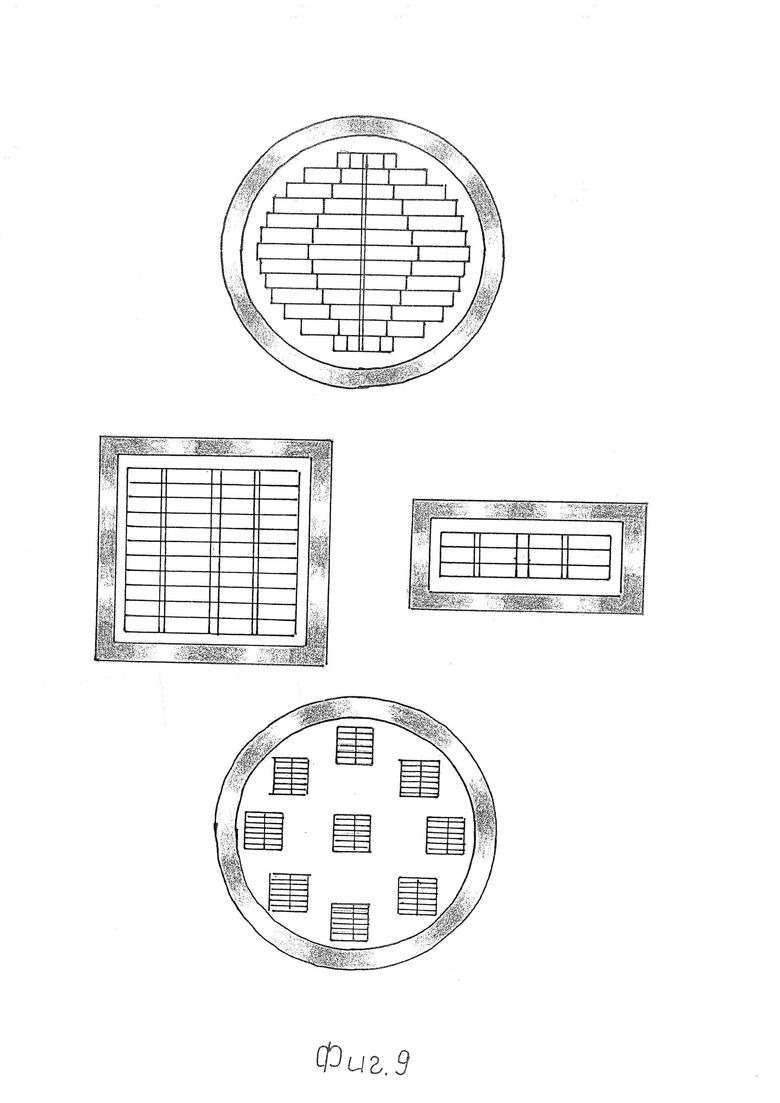

На фиг. 9 Вид на варианты компоновок топливных форсунок со стороны камер сгорания в зависимости от их возможных конструкций.

Топливная форсунка ГТД содержит (см. фиг. 1, 2): трубопровод 1 подачи основного топлива, трубопровод 2 подачи пилотного топлива, трубопровод 3 подачи воздуха, контур 5 подачи пилотного топлива, контур 4 подачи основного топлива, расположенный с одной стороны контура 5 и контур 6 подачи основного топлива, расположенный с другой стороны контура 5. Конструкции топливных контуров, выполнены в плоско-параллельном варианте исполнения, принципиально одинаковы и отличаются лишь особенностями подачи к ним воздуха и топлива. Все топливные контуры механически скреплены между собой и с помощью элементов крепления 7 крепятся к установочным местам 8 камеры сгорания 9. Контур 4 подачи основного топлива (см. фиг. 2, 3) содержит сопло питания 10 шириной α, подключенное к трубопроводу 1 подачи основного топлива, камеру D управления потоком топлива, содержащую два канала управления 11 и 12, симметричные относительно осевой линии O1-O2 топливного контура и подключенные через сопротивления R1 и R2 и отверстие 13 к трубопроводу 3 подачи воздуха. Выход В камеры D соединен с камерой распыливания L, ограниченной боковыми стенками 14, выход 15 камеры распыливания L подключен к камере сгорания 9. По каналам 16 и 17, воздух из отверстия 13 подается на фронтальный срез 18 форсунки под некоторым углом β к нему. Контур 5 подачи пилотного топлива (см. фиг. 2, 4) содержит сопло питания 19 шириной α, подключенное через канал 20 к трубопроводу 2 подачи пилотного топлива, камеру D управления потоком топлива, содержащую два канала управления 21 и 22, симметричные относительно осевой линии O1-O2 топливного контура и подключенные через сопротивления R3 и R4 и отверстие 23 к трубопроводу 3 подачи воздуха. Выход В камеры D соединен с камерой распыливания L, ограниченной боковыми стенками 24, выход 25 камеры распыливания L подключен к камере сгорания 9. По каналам 26 и 27, воздух из отверстия 23 подается на фронтальный срез 18 форсунки под некоторым углом β к нему. Контур 6 подачи основного топлива (см. фиг. 2, фиг. 5) содержит сопло питания 28 шириной α, подключенное через канал 29 к трубопроводу 1 подачи основного топлива, камеру D управления потоком топлива, содержащую два канала управления 30 и 31, симметричные относительно осевой линии O1-О2 топливного контура и подключенные через сопротивления R5 и R6 к трубопроводу 3 подачи воздуха. Выход В камеры D соединен с камерой распыливания L, ограниченной боковыми стенками 32, выход 33 камеры распыливания L подключен к камере сгорания 9. По каналам 34 и 35, воздух из отверстия 23 подается на фронтальный срез 18 форсунки под некоторым углом β к нему. На фиг. 6 показана 3-D модель контура 4 по сечению О1-О2, дополнительно поясняющая конструкции всех топливных контуров.

Функционирование топливной форсунки рассмотрим на примере работы контура 4 подачи основного топлива (фиг. 2, 3). Работа остальных контуров аналогична. Основное топливо из трубопровода 1 под давлением поступает в сопло 10 прямоугольного сечения из которого истекает в камеру D управления потоком топлива. Из выхода В камеры D струя топлива поступает в камеру L распыливания топлива. Одновременно с топливом в контур 4 из трубопровода 3 через отверстия 23 и 13 подается воздух, который по каналам 16 и 17 поступает на фронтальный срез 18 форсунки под некоторым углом β. Одновременно воздух через сопротивления R1 и R2 поступает в каналы 11 и 12 камеры D управления потоком топлива. Так как величина В выбирается из соотношения B/α=(1,4-1,8), то при истечении топливной струи шириной α из камеры D в камеру L с обеих сторон топливной струи формируются воздушные зазоры Δ1 и Δ2 равные при симметричном истечении Δ1=Δ2=(β-α)/2. Через эти зазоры воздух, поступивший через сопротивления R1 и R2 в камеру D истекает в камеру L распыливания топлива. При этом воздух, находящийся в камере D оказывает на топливную струю с обеих сторон боковые давления P1 и Р2 на площади F=D×Н. Давления P1 и Р2 определяются соотношением зазоров сопротивлений R1 и R2 с зазорами Δ1 и Δ2 соответственно. Представленная здесь схема течений топливо-воздушной смеси не является устойчивой: даже при условии R1=R2 и Δ1=Δ2 давления Р1 и Р2 не являются строго одинаковыми. Погрешности изготовления и естественная флуктуация топливной струи приводят к соответствующему перераспределению во времени зазоров Δ1 и Δ2. Например, при отклонении струи от осевой линии O-O в сторону зазора Δ2 (см. фиг. 3) зазор Δ2 уменьшается, а зазор Δ1 - увеличивается. Соответственно боковое давление P1 в канале управления 11 камеры D уменьшается, а боковое давление Р2 в канале управления 12 камеры D увеличивается. Таким образом, на боковых поверхностях топливной струи возникает перепад давлений ΔР=Р2-Р1, направленный в сторону противоположную первоначальному отклонению струи. Под действием этого перепада струя топлива начинает отклоняться в другую сторону, при которой начинает уменьшаться зазор Δ1, а зазор Δ2 - увеличиваться. Соответственно боковое давление P1 в канале управления 11 камеры D увеличивается, а боковое давление Р2 в канале управления 12 камеры D уменьшается. Под действием этого перепада струя топлива начинает отклоняться в другую сторону, при которой начинает увеличиваться зазор Δ1, а зазор Δ2 - уменьшаться. Далее процесс повторяется. При отношениях характерных размеров струйных элементов, защищаемых формулой изобретения, возникает устойчивый автоколебательный процесс, при котором струя топлива в камере распыливания L совершает высокочастотные колебания дробясь на мелкие капли. Эти капли, частично испаряясь, и увеличивая турбулизацию топливовоздушной смеси способствуют более эффективному ее сгоранию. Частота колебаний находится в достаточно сложной зависимости от располагаемого перепада ΔР=Р2-P1, объемов 11 и 12 камеры D, соотношения зазоров сопротивлений R1 и R2 с зазорами Δ1 и Δ2, инерционной массы струи топлива, давления питания Рт топлива и других. Устойчивые колебания струи топлива получаются также вследствие смещения или наклона сопла 10 относительно осевой линии O1-O2 или выбора разных сопротивлений R1 и R2, приводящих изначально к наличию перепада давлений между камерами 11 и 12. Выбор оптимальных геометрических параметров форсунки является результатом исследования. На фиг. 7а, 7б показана качественная структура разбрызгивания струи топлива в камере распыливания при частотах колебаний отличающихся друг от друга, например, в два раза.

Как уже отмечалось, другим важным фактором полноты сгорания топлива является уменьшение скорости частиц топлива в камере распыливания и камере сгорания. В предлагаемой форсунке это достигается специальной организацией воздушных потоков в камере распыливания L и в камере сгорания 9. Воздушные потоки (см. фиг. 8) по каналам 16 и 17 подаются под некоторым углом β на фронтовой срез 18 топливного контура. В результате взаимодействия этих потоков в камере распыливания L и в области фронтального среза 18 форсунки формируются четыре зоны течений воздушных потоков, симметричные относительно осевой линии O1-O2. А именно, в камере распыливания L формируются две зоны течений: зона  ограниченная линиями разделения потоков O2-O-O3 и зона

ограниченная линиями разделения потоков O2-O-O3 и зона  ограниченная линиями разделения потоков O2-O-O4. В области фронтального среза 18 форсунки формируются еще две зоны течений: зона

ограниченная линиями разделения потоков O2-O-O4. В области фронтального среза 18 форсунки формируются еще две зоны течений: зона  ограниченная линиями разделения потоков O1-O-O3 и зона

ограниченная линиями разделения потоков O1-O-O3 и зона  ограниченная линиями разделения потоков O1-O-O4. Воздушные потоки в зонах

ограниченная линиями разделения потоков O1-O-O4. Воздушные потоки в зонах  и

и  формируют два вихря, симметричные относительно осевой линии O1-O2, а в зонах

формируют два вихря, симметричные относительно осевой линии O1-O2, а в зонах  и

и  воздушные потоки образуют, так называемую, «воздушную заслонку» на пути движения частиц топлива. При подаче струи топлива в рассматриваемый контур мелкие капли топлива, формирующиеся вследствие высокочастотных колебаний струи в камере распыливания L, вовлекаются во встречные вихревые движения в зонах

воздушные потоки образуют, так называемую, «воздушную заслонку» на пути движения частиц топлива. При подаче струи топлива в рассматриваемый контур мелкие капли топлива, формирующиеся вследствие высокочастотных колебаний струи в камере распыливания L, вовлекаются во встречные вихревые движения в зонах  и

и  и далее внедряются в «воздушную заслонку» в зонах

и далее внедряются в «воздушную заслонку» в зонах  и

и  понижая свою скорость.

понижая свою скорость.

Таким образом, эффективное уменьшение вредных веществ и достижение полноты горения, в предлагаемой топливной форсунке достигается за счет следующих факторов:

- формирования интенсивных высокочастотных колебаний смеси топлива в камере распыливания вследствие чего она становится близкой к однородной (гомогенной) по составу и увеличивается степень ее турбулизации;

- специальной организации воздушных потоков, при которой топливная смесь, включает зоны встречных вихрей и «воздушных заслонок».

Возможные варианты топливных форсунок в зависимости от конструкций камер сгорания (например, цилиндрические, квадратные, прямоугольные и другие) показаны на фиг. 9.

Кроме достижения эффективной полноты горения и уменьшения выброса вредных веществ, в предлагаемой топливной форсунке уменьшается зона горения топлива и, как следствие, улучшаются габаритные и весовые характеристики камер сгорания и двигателя в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| Фронтовое устройство камеры сгорания газотурбинного двигателя | 2017 |

|

RU2667820C1 |

| КАМЕРА СГОРАНИЯ С КОЛЬЦЕВЫМ УЛЬТРАЗВУКОВЫМ АВТОГЕНЕРАТОРОМ РАСПЫЛИВАНИЯ ТОПЛИВА | 2000 |

|

RU2170884C1 |

| ФРОНТОВОЕ УСТРОЙСТВО КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2395039C1 |

| ФОРСУНКА | 1992 |

|

RU2054602C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ ЖИДКОГО И (ИЛИ) ГАЗООБРАЗНОГО ТОПЛИВА И ВОЗДУХА В ТРЕХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ (ВАРИАНТЫ) | 2021 |

|

RU2761713C1 |

| Камера сгорания газовой турбины для сжигания водородсодержащих смесей | 2024 |

|

RU2837101C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ | 2008 |

|

RU2386082C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С РЕГУЛИРОВКОЙ РАСХОДА ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564746C2 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ СЖИГАНИЯ ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564474C2 |

Топливная форсунка относится к камерам сгорания (КС) газотурбинных двигателей (ГТД) и, в частности, к устройствам подготовки топливовоздушной смеси (ТВС) перед ее сжиганием в различных КС газотурбинных двигателей. Одной из важнейших задач при разработке КС является снижение уровня эмиссии веществ, загрязняющих атмосферу. При создании таких низкоэмиссионных КС проблемами являются достижение эффективного предварительного смешения топлива с воздухом и при этом подача в КС топливовоздушных смесей с получением стабильности горения. Эта цель достигается тем, что в топливной форсунке ГТД, содержащей трубопроводы подачи основного и пилотного топлива, трубопровод подачи воздуха, контуры подачи пилотного и основного топлива выполнены в плоскопараллельном варианте исполнения на базе струйных элементов. Эффективное уменьшение вредных веществ и достижение полноты горения, в предлагаемой топливной форсунке достигается за счет формирования интенсивных высокочастотных колебаний смеси топлива в струйных элементах, вследствие чего она становится близкой к однородной по составу и с высокой степенью турбулизации потока, а также за счёт специальной организации воздушных потоков, при которой топливная смесь включает зоны встречных вихрей и «газовых заслонок». Кроме эффективного уменьшения выброса вредных веществ и достижения полноты горения в предлагаемой топливной форсунке уменьшается зона горения топлива и, как следствие, улучшаются габаритные и весовые характеристики камеры сгорания и двигателя в целом. 3 з.п. ф-лы, 9 ил.

1. Топливная форсунка ГТД, содержащая трубопроводы подачи основного и пилотного топлива, трубопровод подачи воздуха, контуры подачи пилотного и основного топлива, подключенные к соответствующим трубопроводам подачи топлива, каналы подачи воздуха, входы которых подключены к трубопроводу подачи воздуха, а выходы - к фронтальному срезу форсунки, камеры распыливания топлива, выходы которых подключены к камере сгорания, отличающаяся тем, что контуры подачи пилотного и основного топлива выполнены в плоско-параллельном варианте исполнения на базе струйных элементов, имеют сопла подачи топлива, подключенные к соответствующим трубопроводам подачи топлива, камеры управления потоками топлива, подключенные через сопротивления к трубопроводам подачи воздуха, камеры распыливания топлива, ограниченные боковыми стенками, каналы подачи воздуха направлены под углом β к фронтальному срезу форсунки, а отношения характерных размеров струйных элементов к их соплам α подачи топлива выбираются из соотношений:

В/α=(1,4-1,8); L/α=(25-30); D/α=(15-20); R/α=(0,2-0,4); Н/α=(2-5),

где В - ширина выхода камеры управления потоком топлива;

α - ширина сопла соответствующего контура подачи топлива;

L - длина камеры распыливания;

D - длина камеры управления потоком топлива;

R - зазор сопротивления;

Н - высота соответствующего контура подачи топлива, а угол β выбирается из диапазона (0-45)°.

2. Топливная форсунка ГТД по п. 1, отличающаяся тем, что контур подачи пилотного топлива располагается по центру форсунки вдоль ее осевой линии, а контуры подачи основного топлива располагаются с обеих сторон относительно контура подачи пилотного топлива.

3. Топливная форсунка ГТД по п. 1, отличающаяся тем, что сопротивления R подачи воздуха в камеры управления потоком топлива могут отличаться друг от друга.

4. Топливная форсунка ГТД по п. 1, отличающаяся тем, что сопла подачи топлива в струйных элементах могут быть наклонены или смещены относительно осевой линии форсунки.

| ТОПЛИВОВОЗДУШНЫЙ МОДУЛЬ ФРОНТОВОГО УСТРОЙСТВА КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439435C1 |

| RU 94031436 A1, 20.06.1996 | |||

| ФОРСУНОЧНЫЙ МОДУЛЬ КАМЕРЫ СГОРАНИЯ ГТД | 2010 |

|

RU2439430C1 |

Авторы

Даты

2019-09-03—Публикация

2018-05-25—Подача