Область техники, к которой относится изобретение.

Изобретение относится к строительной отрасли, в частности к конструктивным элементам ограждений (в частности, к полимерным панелям металлоштакетных ограждений), способам их изготовления и конструкциям ограждений, использующих полимерные панели. Оно может быть использовано в гражданском и промышленном строительстве для ограждения земельных участков, жилых, общественных и производственных зданий, а также для модернизации штакетных ограждений из металлического профиля.

Уровень техники.

Соединения полимерных панелей могут быть недостаточно надежны и долговечны. Например, недостаточная гибкость элементов замковых соединений полимерных панелей типа пружинящего крючка (защелки) ведет к их разрушению из-за высокой концентрации напряжений при защелкивании. Разработка полимерных панелей из многослойного поликарбоната для ограждений, обладающих надежным креплением к металлическому штакетнику в условиях воздействия неблагоприятных эксплуатационных факторов (в частности, атмосферных) является непростой задачей. Различные свойства материалов (многослойного поликарбоната и металла), например, различные коэффициенты температурного расширения, требуется учитывать при разработке соединений двух материалов. Качество соединения - в частности жесткость и долговечность жесткой фиксации полимерной панели на штакетных элементах ограждения, зависит не только от типа и параметров самого соединения, но и от параметров панели - например, ее удельного веса. В целом, места соединения (сопряжения) полимерных панелей (в частности, поликарбонатных) с металлической штакетой (особенно с тонкими плоскими краями), несмотря на высокие прочностные показатели поликарбонатных панелей, могут быть недостаточно надежным и недолговечным. Под воздействием циклических нагрузок (ветровых, снеговых в сочетании с температурными перепадами, микробиологическим и солнечным воздействиями) в местах повышенных механических нагрузок может происходить нарушение жесткой фиксации панели с металлом (за счет повреждений, дефектов, смещений относительно штакеты и изгиба самой панели). Под повреждениями и дефектами имеются ввиду различные раковины, вздутия, трещины, риски и царапины на поверхности. а также расслаивание в области поперечного сечения панели.

При механических нагрузках на панель может происходить не только нарушении фиксации полимерных панелей, но и их усталостное повреждение (с образованием микротрещин) панели. В полимерных панелях может происходить зарождение микротрещин, что, в конечном счете, приводит к их преждевременному разрушению. Оно происходит при возникновении локальных напряжений (как правило, в месте крепления панели с металлическим профилем штакеты) - в местах возникновения критических внутренних напряжений, например, при ветровой нагрузке или резких температурных перепадах (с учетом высокого коэффициента температурного расширения поликарбонатного листа). Полимеры могут разрушаться под воздействием циклической нагрузки при напряжениях даже ниже напряжений текучести (циклическое усталостное разрушение) (см. Jan L.Spoormaker, University of Technology Delft. Конструирование надежных изделий из пластмасс. Полимерные материалы - Выпуск №4, 2004 г).

Известно техническое решение (международная заявка PCT/US2007/007805 Опубл. 08.11.2007), включающее металлическое штакетное ограждение, содержащее полимерные панели (экраны) и вертикальные штакеты, расположенные на заданном расстоянии друг от друга. Полимерная панель выполнена с возможностью закрытия, по меньшей мере, части промежуточного пространства между соседними штакетами. Клипса (зажим) поддерживает панель, при этом размер зажима подобран таким образом, чтобы плотно обхватить штакету с прямоугольным сечением. Недостатком указанного технического решения является необходимость использования многочисленных дополнительных элементов для крепления полимерной панели и практическая невозможность эффективного размещения таких зажимов на штакетах, выполненных с тонким металлическим профилем (например, на штакетных профилях П-типа).

Известны панели из многослойного поликарбоната и забор из металлоштакетного профиля с панелью из многослойного поликарбоната, разработанные компанией Петерсталькомплект.(см. например, публикацию в сети Интернет - http://petersk.ru/metallicheskiy-shtaketnik-polikarbonat, Опубл. 2018). На одной из сторон металлоштакетного ограждения закреплена крупногабаритная поликарбонатная панель, которая закрывает сразу несколько штакет на одной из сторон ограждения. Указанная конструкция имеет целый ряд недостатков – сложность монтажа/демонтажа конструкции (требуется больше одного установщика), сложность транспортировки панели, большой перерасход материала, при локальном повреждении необходимо замена всей крупногабаритной панели, крепление панели к штакетнику со временем ослабевает (из-за регулярных и существенных тепловых расширений панели, попадания влаги в область соединения) и возможно возникновение нежелательных резонансных механических колебаний при больших ветровых нагрузках.

Известны многослойные поликарбонатные панели для ограждающих конструкций и способ их получения путем разрезания поликарбонатных листов, например по направлению ребер жесткости (см. Инструкция по транспортировке, хранению, монтажу и эксплуатации сотовых листов и изделий из поликарбоната. Завод по производству листов из поликарбонатов «Полидин». 2018 год, 18 с.). Недостатком такого способа получения панелей для ограждения является необходимость использования для закрепления полученных панелей на металлоштакетном профиле дополнительных элементов - специальных термошайб, саморезов либо различных отдельных профилей (из поликарбоната). Известно, что многослойные поликарбонатные панели не очень пригодны для сварки, склеивания и привинчивания или клепки. Ошибка при выборе крепежей может повлечь за собой негативные последствия - образование трещин и других механических повреждений. В частности, при нарушении технологии скрепления крепления панели из многослойного поликарбоната саморезами с герметизирующими термошайбами к тонкому металлическому профилю, в месте соединения панель разрушается.

Наиболее близким аналогом предлагаемой полимерной панели для штакетного ограждения является техническое решение (патент США US 4062522, Joseph Lepitri, опуб. 13.12.1977). Штакетное ограждение с металлическим профилем и с полимерными панелями имеет преимущественно вертикально расположенные штакеты из металлического профиля, причем в каждой штакете выполнены продольные пазы вдоль их продольных кромок. Штакеты удерживаются в вертикальном положении посредством поперечных элементов (лагов). Полимерная панель ограждения содержит две внешние стороны, пары противолежащих продольных и противолежащих поперечных торцов. Она устанавливается в промежуток между соседними двумя штакетами. Крепление (соединение) полимерных панелей на металлическом профиле штакеты производят следующим образом – краевые части (соответственно с продольными торцами) полимерной панели (выполняющие роли шипа) устанавливают в пазы штакеты, выполненные как углубление в торцевой части металлического профиля. Указанное техническое решение имеет целый ряд технических недостатков. Например, вышеуказанное крепление не будет достаточно надежным и долговечным при размещении в нем кромок тяжелого полимерного листа. В результате действия ветровых и снеговых нагрузок соединение, в обшем случае, не может обеспечить долговременную жесткую фиксацию полимерного листа. Кроме того, такой способ крепления требует использования только специального металлоштакетного профиля. Более того, указанная конструкция паза штакетника, по существу, не может быть реализована в металлическом профиле с плоскими кромками, толщина которых не превышает 1.5 мм.

Раскрытие сущности изобретения

Задачей изобретения является решение проблемы разработки простых и надежных долговечных полимерных панелей из многослойного поликарбоната, пригодных для установки их на штакетных ограждениях и обеспечивающих высокое качество их соединения со штакетами из тонкого профиля. Необходимо создать полимерную панель из многослойного поликарбоната, которая обеспечивает повышение надежности соединения панелей с штакетами ограждениями с тонким металлическим профилем, и в целом обеспечивается надежное сопряжение панели по всей области контакта со штакетой при длительном воздействии неблагоприятных эксплуатационных факторов, включающих и неблагоприятные внешние погодные условия (например, циклические динамические нагрузки, связанных с сильными атмосферными воздействиями). Задачей настоящего изобретения является также разработка эффективного быстрого и простого способа изготовления таких панелей, а также надежной конструкции металлоштакетного забора, использующего такие панели.

Технический результат изобретения состоит, в частности, в обеспечении длительной (более года) жесткой фиксации панели из многослойного поликарбоната на штакетных ограждениях с тонким металлическим профилем с продольными плоскими краями (с толщиной краев примерно до 2 - 4 мм) в условиях неблагоприятных атмосферных воздействий (в частности, при сильных снеговых и ветровых нагрузках на панель (в частности, плотного снежного ветра со скоростью от 15 до 25 м/с)).

Жесткая фиксация панели на штакетнике означает исключение любых вариантов смещения всей панели или ее части относительно кромок профиля штакетника (без учета случаев незначительного смещения панели при эффектах температурного расширения). Например, исключение вертикального смещения панели вниз или вверх относительно профиля, исключением смещения каких-либо частей (например - отгиба нижних или верхних частей панелей) приводящего к соответствующим выходу части кромки профиля штакетника из области ее сопряжения с панелью. Благодаря жесткой фиксации обеспечивается долговечная защита от внешних воздействий (ведущих к коррозии) частей торцевых кромок металлических штакет с тонким профилем (поскольку очаги образования коррозии, как правило, возникают на торцах профиля штакетника). Обеспечивается возможность эффективной жесткой фиксации панелей (по всей области сопряжения панели с кромками штакет) прежде всего для металлических штакет с тонким профилем (преимущественная толщина профиля h - в диапазоне 0.4 ≤ h ≤1.5 мм) которые могут формироваться, например, из тонкого металлического листа той же толщины. Подчеркнем, что технический результат настоящего изобретения заключается в обеспечении надежной и долговременной жесткой фиксации поликарбонатных панелей ограждений даже на металлических штакетниках с узкими плоскими краями (шириной 10-15 мм).

Также необходимо разработать: простой и быстрый способ изготовления таких панелей и надежную конструкцию ограждения с тонким металлическим профилем (в частности, конструкцию ограждений, сохраняющими жесткую фиксацию полимерных панелей на штакетниках, как минимум в течение года) и с поликарбонатными панелями с увеличенным сроком эксплуатации таких панелей.

Для достижения заявленных технических результатов разработана полимерная панель для штакетного ограждения, содержащая внешние стороны, два противолежащих продольных и два противолежащих поперечных торца, выполненная из многослойного поликарбоната с удельным весом не более 2 кг/м2. При этом длина панели не более 12 метров, а ее ширина не менее 0.02 м и не более 0.3 м. Каждый продольный торец панели содержит, по меньшей мере, одно торцевое продольное ребро со сквозной прорезью, расположенной по его длине. Панель выполнена с возможностью ее размещения между соседними преимущественно вертикально ориентированными штакетами ограждения из тонкого металлического профиля и с возможностью образования соединения типа «шип-паз» с каждой из вышеуказанных соседних штакет. Соответствующие сквозные прорези являются пазами, а шипами являются введенные в пазы соответствующие части преимущественно плоских продольных краев вышеуказанных соседних штакет.

Панель может быть изготовлена из поликарбонатного листа с сотовыми или прямоугольными или крестообразными или треугольными продольными каналами. Ее продольные торцы могут содержать продольные торцевые ребра, выполненные из соответствующих продольных ребер жесткости поликарбонатного листа. Панель может быть выполнена из двухслойного поликарбонатного листа с толщиной не более 6 миллиметров. Каждая сквозная прорезь может быть выполнена по всей длине соответствующих продольных торцевых ребер. Панель может быть снабжена, по меньшей мере, одной дополнительной сквозной прорезью, которая выполнена во внутреннем ребре жесткости панели по его длине, причем указанная дополнительная прорезь в этом случае выполняется с возможностью прохода через нее части плоского продольного края штакеты ограждения из тонкого металлического профиля. Дополнительная сквозная прорезь может быть выполнена по всей длине вышеуказанного внутреннего ребра жесткости. Одна из сторон сквозной прорези панели может быть образована частью внутренней поверхности одной из внешних сторон панели. Каждая сквозная прорезь может иметь толщину не более 0.4 мм. Панель может быть выполнена прозрачной с коэффициентом светопропускания по стандарту ASTM D1003 не менее 79% или преимущественно с отражающим покрытием. Панель может иметь преимущественно форму прямоугольного параллелепипеда. По меньшей мере, одна внешняя сторона панели может быть выполнена с ультрафиолетовой защитой. Ультрафиолетовая защита может быть и двухсторонней.

Для достижения заявленных технических результатов разработан также способ изготовления вышеуказанных панелей из поликарбонатного листа, включающий его разделение на отдельные заготовки для каждой панели, формирование продольных торцов панелей в каждой заготовке из соответствующих продольных ребер жесткости указанного листа, формирование сквозных прорезей на продольных торцах. Разделение указанного листа на исходные заготовки может быть осуществлено путем его разрезания вдоль продольных ребер жесткости. Разделение указанного листа на отдельные заготовки может быть реализовано путем его разрезания листа вдоль его продольных ребер жесткости на расстоянии не более 2 мм от границы соответствующего продольного ребра жесткости листа. Сквозную прорезь можно выполнить толщиной меньше 0.4 мм, например, соответствующим остро заточенным строительным ножом.

Для достижения заявленных технических результатов разработано также штакетное ограждение с полимерной панелью, включающее в себя стойки, лаги, закрепленные на стойках, закрепленные на лагах преимущественно вертикально ориентированные штакеты из тонкого металлического профиля с преимущественно плоскими продольными краями, по меньшей мере, одну вышеуказанную панель, закрепленную между соседними штакетами ограждения с помощью соединения типа “шип-паз” с каждой из вышеуказанных штакет ограждения. Соответствующие сквозные прорези являются пазами, а шипами являются введенные в пазы соответствующие части плоских продольных краев вышеуказанных штакет ограждения из тонкого металлического профиля. Панель установлена с примыканием части внешней поверхности одной из ее внешних сторон к соответствующим поверхностям лагов штакетного ограждения. Металлические штакеты могут быть выполнены из тонколистовой стали, причем вышеуказанная часть внешней поверхности внешней стороны может прижата к вышеуказанным поверхностям лагов с помощью соответствующих шипов. Лаги могут быть выполнены в форме прямоугольной трубы. Сквозная прорезь может быть выполнена таким образом, что шип, проходящий через нее, упруго прижимает панель к лагу. Ширина плоского продольного края штакеты может быть не менее 10 мм. Для панелей, выполненных из поликарбонатного листа и имеющих ширину не более 3 см, часть плоского продольного края штакеты может быть введена на глубину не менее чем 3 мм в область канала поликарбонатного листа, образованного соответствующим ребром с прорезями и соответствующими внутренними ребрами жесткости. Плоские продольные края штакет могут быть соединены резьбовыми соединениями или заклепками с соответствующими лагами ограждения. Панели могут быть выполнены из поликарбонатного листа и имеющих ширину более 10 см, часть плоского продольного края штакеты может быть введена на глубину не менее чем на 8 мм во внутренний объем поликарбонатного листа. Продольная длина соединения “шип-паз” может быть равна продольной длине плоского продольного края штакеты. Продольная длина сквозной прорези панели может быть равна или превышать продольную длину плоского продольного края штакеты.

Под поликарбонатными листами в настоящем изобретении подразумеваются многослойные панельные листы (от 2-х слоев) из поликарбоната широкого назначения для применения в гражданском и промышленном строительстве - листы из многослойного поликарбоната, в частности, используемые в качестве исходной заготовки для панелей ограждений. Поликарбонатные листы представляют собой пространственные структуры, в которых пластины - два или более протяженных плоских слоя пластика (поликарбоната) соединены перемычками - ребрами жесткости, расположенными вдоль длины панели и образующими продольные воздушные полости - каналы (далее просто каналы).

Таким образом, под ребрами жесткости понимаются вертикальные или наклонные стенки (внутренние), образующие вместе с горизонтальными слоями (или без них) продольные каналы. Соответственно ребра жесткости могут быть вертикальными или наклонными. Таким образом, каналы это соответствующие полости вышеупомянутого листа (или панели ограждения), образованные его горизонтальными слоями и вертикальными или наклонными ребрами жесткости. Стороны каналов располагаются параллельно вдоль листа (или панели ограждения). В практике под сотовым поликарбонатом часто понимают листы поликарбонаты с любым поперечным сечением каналов – (и прямоугольным в том числе). Однако, придерживаясь терминологии недавно введенного в действие стандарта национального российского стандарта, согласованного c производителями поликарбонатных листов (см. ГОСТ Р 56712-2015. Панели многослойные из поликарбоната. Технические условия. Дата введения стандарта 2016-05-01) корректным будет определение различных вариантов поликарбонатных листов по типам каналов. А именно по расположению ребер жесткости и форме - каналы бывают сотовые (С), прямоугольные (П). крестообразные (К): треугольные (Т); (см. ГОСТ Р 56712-2015. Панели многослойные из поликарбоната. Технические условия. Дата введения стандарта 2016-05-01).

Поликарбонатные листы обычно имеют стандартизированные размеры: ширину 2,1 м, длину до 12 м (чаще всего 6 или 12 м). Длина такого листа (и для панели ограждения также) определяется как размер вдоль направления экструзии (об экструзии см. дальше) и, соответственно, направления расположения каналов. Ширина листа (и для панели ограждения) определяется как наибольший размер поперек направления экструзии и расположения каналов. Такие листы состоят из нескольких параллельных друг другу слоев пластика, между которыми установлены по длине листа ребра жесткости. Слои могут быть внутренними и внешними. Внутренний слой – это горизонтальный внутренний слой, образующий ряд дополнительных каналов, расположенных вдоль панели. Ребра жесткости вместе со слоями пластика образуют вышеуказанные каналы, формирующие внутреннюю структуру листа и определяющие его несущую способность. Такая структура листа обеспечивает высокую механическую прочность листа при сравнительно небольшом удельном весе по сравнению с весом монолитного карбоната с той же толщиной, как у листа. В поликарбонатных листах часто используют параллельные друг другу и перпендикулярные по отношению плоскости слоев пластика (продольные) ребра жесткости (прямоугольные каналы). Характерное расстояние между ребрами жесткости может быть от 3 до 5-6 мм. Такие листы формируют на специальном оборудовании, например, используют автоматизированные заводские линии, оснащенные системами для сушки материала и печи для отжига производимого поликарбоната (термопласта). В качестве исходного сырья обычно используют синтетические полимерные гранулы, полученные из двухатомного фенола (арендиола) и угольной кислоты. При получении листов используют технологию экструзии. Она включает процесс плавления полимера, в результате которого расплав из полимерной массы превращается в изделие определенного размера. Листы из поликарбоната необходимой длины получают путем экструзии - выдавливания расплава полимера через формующую головку (фильеру) требуемого профиля. Полученные изделия - листы из поликарбоната могут являться исходной заготовкой для последующего формирования из них полимерных панелей для ограждений.

Как отмечалось выше, соединение полимерной панели с тонким металлоштакетным профилем является одним из наиболее уязвимых и слабых мест ограждения металлоштакетного ограждения. Поэтому, при проведении испытаний панелей из многослойного поликарбоната для ограждений и ограждений с такими панелями, очень важно эмпирическое определение оптимальных вариантов конструкции панели - ширины, высоты в сочетании с удельными весовыми показателями и параметрами соединения со штакетой (и учет других влияния конструктивных элементов ограждения - в случае необходимости). Оптимальная конструкция снизит вероятность нарушения жесткой фиксации указанной полимерной панели со штакетой, выполненной из тонкого металлического профиля и/или снизит вероятность преждевременных разрушений или повреждений места соединения панелей (даже при относительно низком качестве панелей) в условиях неблагоприятных внешних воздействий (в частности, атмосферных, например сильного ветра (до 20-25 м/с) при ее долгосрочной эксплуатации (не менее года).

Необходимо обеспечить достаточно равномерное распределение напряжений в области крепления штакетника с панелью, в целом по всей области сопряжения панели и штакеты, минимизировать нежелательные циклические резонансные процессы механических колебаний (из-за ветровых и снеговых нагрузок) в местах соединения полимерной панели, снизить максимальные величины напряжения в конструкции. Все это будет способствовать исключению преждевременных повреждений, нежелательных смещений и деформаций (типа коробления) панелей, и соответственно, обеспечивать повышение надежности фиксации панели, долговечности (в том числе усталостной долговечности) указанного соединения и конструкции забора в целом. Одновременно надо обеспечить легкость ремонта и повысить скорость замены поврежденных панелей, а также исключить необходимость использования соединительных профилей или крепежных элементов (типа резьбовых) при присоединении панелей к металлическим штакетам забора.

Для соединений двух элементов типа “шип-паз” (в нашем случае это штакета и панель) в настоящей заявке используется принятое в технике общее качественное определение такого соединения - это соединение элементов путем плотной вставки в отверстия (пазы) одного элемента выступов другого элемента - шипа.

Под сквозной прорезью понимается щель в соответствующем торцевом продольном ребре - протяженное выполненное насквозь отверстие щелевидной формы (когда толщина отверстия меньше его длины). Она ориентирована вдоль продольного торца панели (т.е. по его длине) и соответствующего продольного ребра жесткости и могут быть выполнена как по части длины панели, так и проходить по всей длине панели.

Краткое описание чертежей

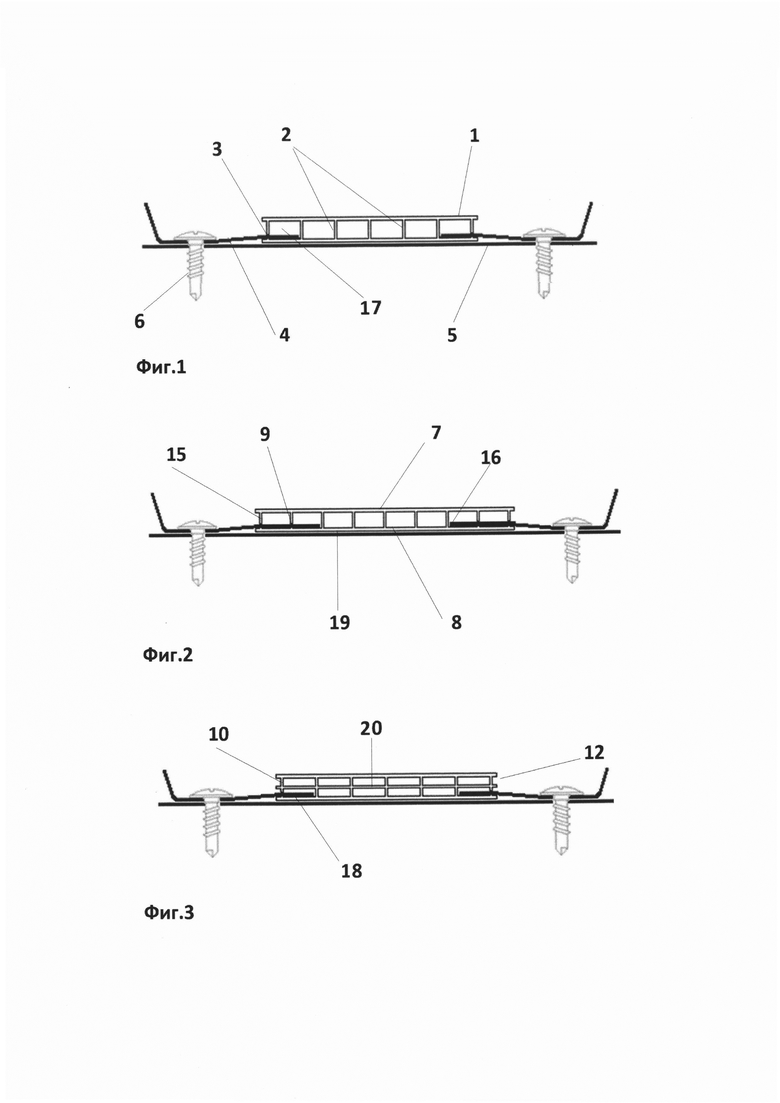

Фиг. 1 Двухслойная панель (в поперечном разрезе) из поликарбоната с прямоугольными каналами, примыкающая к лагам ограждения и закрепленная между соседними штакетами на их плоских продольных краях соединением типа “шип-паз”.

Фиг. 2 Панель, аналогичная панели на Фиг. 1, но с дополнительными сквозными прорезями, выполненными во внутреннем ребре жесткости панели.

Фиг. 3 Вариант полимерной панели из многослойного поликарбоната с прямоугольными каналами в трехслойном исполнении (в поперечном разрезе).

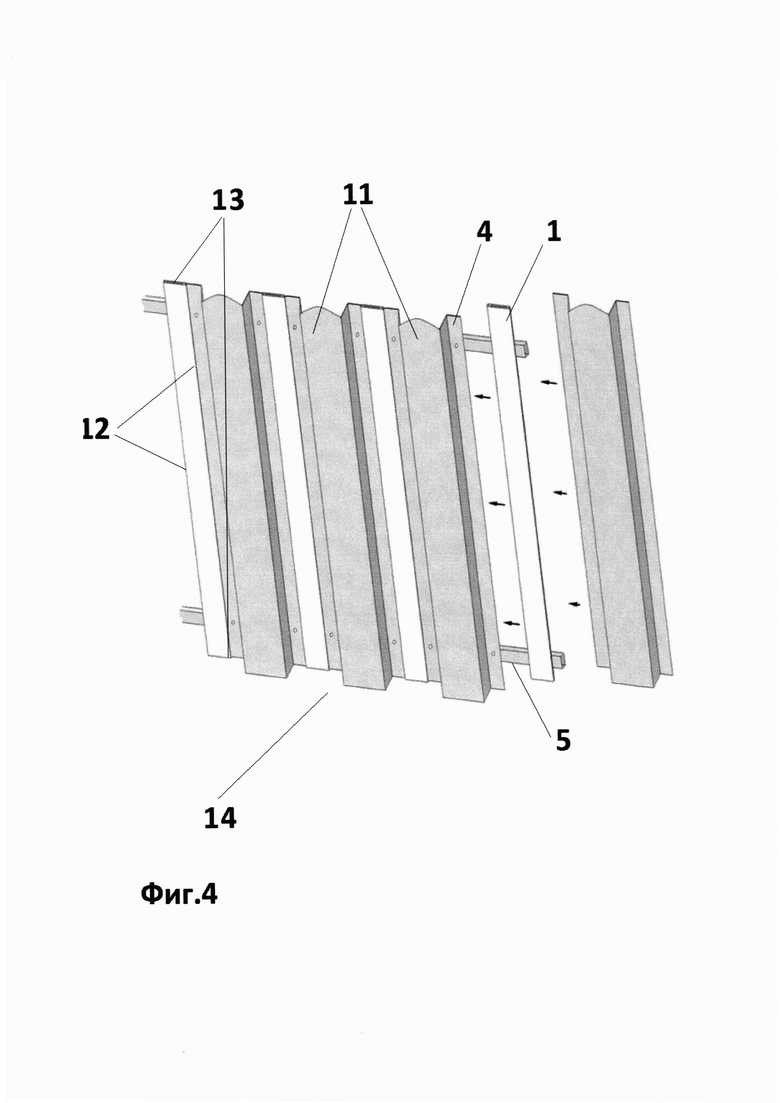

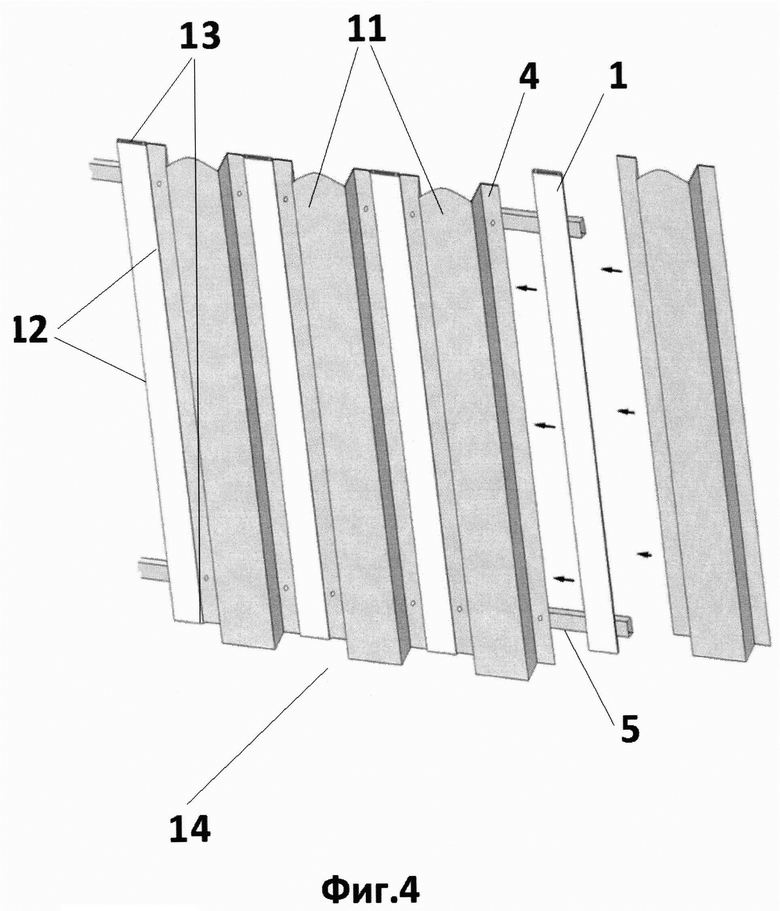

Фиг. 4 Конструкция металлического штакетного ограждения с полимерными панелями из многослойного поликарбоната.

Осуществление изобретения

Конструктивные особенности панели и штакетного ограждения по заявляемому изобретению и полезной модели следующие.

Полимерная панель (1) для штакетного ограждения имеет внешние слои - внешние стороны (7,8) (см. Фиг. 2), пару противолежащих продольных (12) и пару противолежащих поперечных торцов (13) (см Фиг. 4). Она выполнена из достаточно легкого многослойного поликарбоната (с удельным весом не более 2 кг/м2). Ширина панели не более 0.3 м (например, 10 и 15 см), а длина не более 12 метров (например, 2.5 м, 1.5 м). Продольные торцы (12) панели (1) имеют продольные торцевые ребра жесткости (15) со сквозными прорезями (3), расположенными по длине (т.е. вдоль) указанных ребер (15). Сквозные прорези (3) выполнены на продольных торцевых ребрах (15) соответственно на двух противолежащих продольных торцах панели (см. например, Фиг. 1). На Фиг. 1 показан вариант полимерной панели (1) с двумя сквозными прорезями (3) и c прямоугольными каналами, а именно с ребрами жесткости (2), расположенными вдоль длины панели и между внешними слоям, формирующие вместе со внутренней поверхностью внешних сторон (внешних слоев) прямоугольные каналы.

Панель (1) может быть выполнена из многослойного (двухслойного) поликарбонатного листа с толщиной не более 6 миллиметров и с параллельными друг другу продольными ребрами жесткости (2), находящимися на расстоянии друг от друга не более 3-6 мм (см. Фиг. 1 и Фиг. 2) Панель может быть также в трехслойном исполнении (см. Фиг. 3) - т.е содержать два внешних слоя (внешние стороны) и расположенный между ними внутренний слой (20) - это горизонтальный внутренний слой, образующий ряд дополнительных каналов, расположенных вдоль панели. Через сквозные прорези (3) проходит часть плоского продольного края (плоской кромки) (4) штакеты ограждения (11), выполненной из тонкого металлического профиля. Ребра жесткости (2) могут находиться как и в “глубине” (внутри) панели ограждения (1), т.е быть внутренними, так и на продольных торцах (12) - т.е быть внешними. Такие внешние - торцевые ребра могут быть выполнены со сквозными прорезями, так и без сквозных прорезей (10), внутренние ребра жесткости - ближайшие к внешним - торцевым продольным ребрам со сквозной прорезью могут также содержать дополнительную сквозную прорезь (9). Ребра жесткости могут делиться также на наклонные (не показаны) и вертикальные - соответствующие наклонным или стенкам, образующие вместе с горизонтальными слоями (или без них) продольные каналы.

Соответственно вышесказанному могут быть варианты панели (1) и с дополнительной сквозной прорезью (9) (см. Фиг. 2) выполненной в одном из внутренних ребер жесткости (2), через которую проходит часть плоского продольного края (4) профиля штакетника, сформированного из тонкого металлического листа. Один из оптимальных вариантов прорези (3), дополнительно обеспечивающих повышения качества жесткой фиксации панели реализован в случае, когда сквозные прорези (3) панели (1) образованы частью внутренней поверхности (16) внешней (тыльной) стороны панели (8). В этом случае увеличивается площадь контакта части продольного края штакетника с панелью.

Конструкция штакетного ограждения (14) с металлическим профилем и полимерной панелью (1) (см. Фиг. 4), включает в себя стойки (не показаны), лаги (5), преимущественно вертикально ориентированные металлические штакеты (11) из тонкого профиля с плоскими продольными краями (4), панели (1) преимущественно вертикально закрепленные между соседними штакетами с помощью соединений типа “шип-паз”. Соединение “шип-паз” определяется как соединение панели и штакетника путем плотной вставки в сквозные прорези (т.е. пазы в панели) выступа - шипов - образованных частью продольного плоского края (кромки) профиля штакетника из тонкого металлического профиля.

Внешняя сторона панели (8) имеет внутреннею поверхность (16) и внешнюю поверхность (19). Часть внешней поверхности (19) внешней стороны (8) панели (1) примыкает к соответствующей поверхности лага (5) (см. Фиг 1, 2, 3). Такое примыкание поверхности, ограничивающее число степеней свободы панели (которую можно рассматривать как механическую систему с точки зрения механики и теории машин и механизмов) в ограждении, в сочетании с соединением “шип-паз”, как показали тестовые испытания, один из необходимых факторов обеспечения долгосрочной жесткой фиксации панели в ограждении. Отметим, что уменьшение нежелательных дополнительных степеней свободы панели может обеспечивать, в частности, минимизацию некоторых нежелательных типов механических колебаний панелей (нарушающих жесткую фиксацию панелей) при сильных ветровых нагрузках.

Канал (17), в котором размещается концевая часть плоского продольного края (4) штакетника, образован соответствующим каналом (ячейкой) панели со сквозной прорезью (3). Шип (18) образован частью плоского продольного края (4), введенной в паз - сквозную прорезь (3). Металлическая штакета (11) может быть выполнена из тонколистовой стали, например, рулонной. Внешняя поверхность одной из внешних сторон панели (1) прижата с помощью шипа (18) к соответствующей поверхности лага (5). Часть плоского продольного края со стальным шипом (18) упруго прижимает панель (1) к лагу (5), что дополнительно способствует жесткой фиксации панели (1) в штакетном ограждении (14). Ширина плоского продольного края указанной штакеты (11) не менее 10 мм. Штакеты закреплены на лагах. Часть плоского продольного края штакеты (11) закреплена, по меньшей мере, одним резьбовым соединением (6) или заклепкой (не показана) к лагу ограждения (5). Стрелками на Фиг. 4 показаны возможные направления перемещения панели ограждения (1) и штакеты (11) при установке ограждения (14) (один из вариантов монтажа).

Каждый продольный торец (12) панели (1), например, в случае использования панелей изготовленных из трехслойных поликарбонатных листов будет содержать по паре торцевых продольных ребер. (Фиг. 3). Если панель выполнена с тремя слоями и более слоями (Фиг. 3) - то сквозные прорези (3) с целью дополнительного повышения эффективности фиксации панели (1) могут выполняться в торцевом продольном ребре, прилегающем к внешней стороне (8), которая будет считаться тыльной (при ее установке на лагах (5)). В этом случае часть внешней поверхности (19) внешней стороны (8) примыкает к поверхности лага (5). Соответственно, в продольном торцевом ребре (10), прилегающем к внешней (определяемая при установке как лицевая) стороне (7) панели сквозная прорезь (3) не выполняется.

Тестирование панелей проводилось на наиболее часто используемых вариантах металлоштакетных ограждений с тонкими металлическими профилями с плоской кромкой (например, профилях П-типа), включающих в себя стойки, лаги, преимущественно вертикально ориентированные металлические штакеты (находящиеся на расстоянии не более 0.3 м (основной диапазон - примерно от 2 до 15 см)), имеющие профиль с выступающими плоскими кромками - плоскими продольными краями (штакетника) различной ширины (включая очень узкие кромки - например, выступами от 10 до 15 мм). Использовались металлические штакеты из черного металла или из нержавеющей стали (в частности, шириной 70-180 мм и высотой до 3-6 м (в основном 1,5 м., 1,8 м., 2 м., 2,2 м., 3 м.)). В обоих случаях наружный слой штакетника, как правило, имел защитные полимерные покрытия. Кроме того, обработка могла включать антикоррозионные средства на основе алюминиево-цинковых препаратов. Металлический штакетник после обработки мог покрываться красителем, устойчивым к воздействию влаги, ультрафиолетовых лучей и экстремальных температурных режимов. Штакетники были различной ширины, высоты и с разным размером профильного гребня. Металлический штакетник (профиль), в основном, выполнялся из тонкой рулонной стали (толщиной от 0.4 мм до 1.5 мм), в частности с антикоррозионным покрытием (полимерное покрытие, оцинкованная сталь). В штакетниках, могла использоваться рулонная сталь, например по ГОСТ 14918-80 (СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ), ГОСТ 52246-2004 толщиной до 1.5 мм.

В ограждениях содержались разнесенные на расстояние не менее 30-40 см параллельные лаги (2 (нижний и верхний лаг)) или 3-4 лага соответственно при высоте ограждения (определяемой, в основном, высотой штакет) до 2 метров и при высоте от 2 до 3 метров. Соответственно по мере увеличения высоты число параллельных лагов увеличивается (прямо пропорционально высоте), проходящие поперек металлических штакет. Обычный лаг - это жесткий прямолинейный вытянутый элемент, как правило, выполненный из металла, и обычно представляющий собой трубу прямоугольного сечения (или планку) с типичной длиной 2-3 метра, закрепленную на стойках и имеющую плоскую сторону (от 15-20 мм шириной), на которой обычно закрепляют металлических штакеты (чаще всего на плоских продольных краях штакеты). В случае штакеты самой простой геометрической формы - (простого профиля в виде металлической полоски) - штакету можно крепить к лагам с помощью, например, резьбовых соединений, расположенных в любом месте штакеты, прилегающей к лагу. Очень высокие штакетные ограждения (от 6 до 12 метров высотой) - это серьезные инженерные сооружения и в практике обычно не используются. Однако, если создано такое надежное устойчивое ограждение штакетного типа высотой 12 метров, то с точки зрения условия сохранения жесткой фиксации панелей на нем (по расположению лагов) в грубом приближении, оно эквивалентно, например, четырем трехметровым заборам. Т.е. можно считать, что результаты испытаний панелей на более низких ограждениях можно экстраполировать и на более высокие (длиной 12 м). Минимальная длина панели, в принципе, ничем ограничена - но обычно она должна примерно равна высоте штакетного элемента (или длине его продольных кромок) с целью повышения качества защиты концевых частей продольных кромок штакеты. Между штакетными элементами могут закреплены и несколько предлагаемых в настоящей заявке панелей (например, вертикально друг над другом - т.е их длина может быть меньше высоты вертикально установленного штакетного элемента).

Строгий расчет оптимального варианта панели и параметров ее соединения со штакетником в зависимости от величины динамической ветровой и снеговой нагрузки сложен и производится по специальным компьютерным программам численного моделирования типа SolidWorks. Однако он не может заменить практические долгосрочные испытания панелей на металлоштакетных заборах в реальных условиях на местности. Для эмпирического определения диапазона оптимальных параметров полимерной панелей, присоединяемых к штакетнику из тонкого металлического профиля с учетом изменения климатических условий (для России) в течение года, различных атмосферных воздействий (в частности, сильного ветра) проводилась долгосрочная проверка (тестирование в течение года и более месяцев) различных вариантов полимерных панелей из многослойного поликарбоната, присоединенных к тонкому металлическому профилю (в составе металлического штакетного ограждения) - различных геометрических размеров, высоты (включая высокие заборы - высотой больше 3 метров), различных видов соединений (разным расположением сквозной прорези, c дополнительными прорезями и.т.п). Как правило, тестируемые панели имели преимущественно форму прямоугольного параллепипеда и были закреплены преимущественно вертикально с двух сторон (по противолежащим продольным торцевым ребрам) между соседними штакетами. Под поперечными торцами панели в этом случае будут пониматься поперечные стороны (грани) панели, а под продольными торцами - понимаются вытянутые продольные грани (стороны) панели. Внешние стороны панели - это внешние слои многослойного поликарбоната.

Выполнение сквозной прорезью функции паза в соответствующем соединении шип-паз, где шип - часть плоского продольного края - т.е по существу кромки плоского тонкого металлического листа из которого выполнен профиль штакетника (которая может быть выполнена и завальцованной) по сути, задает максимальную толщину прорези, при которой еще обеспечивается плотный контакт плоского продольного края штакетника с пазом панели. Дополнительно повышению качеству жесткости фиксации способствует выполнение толщины прорези меньше толщины шипа (меньше 0.4 мм в частности). В этом случае, при введении шипа, стороны (кромки) самого паза, выполненные из поликарбоната, раздвигаются - упруго смещаются под воздействием вводимого в паз концевой части продольного края (4) штакетника, и тем самым дополнительно увеличивается плотность контакта (и прочность) соответствующего соединения “шип-паз”. Этот эффект дополнительно содействует достижению заявленного основного технического результата.

Для создания различных тестовых вариантов было изготовлено несколько сотен панелей ограждения из поликарбоната шириной до 50 см. Основной диапазон для ширины панели составлял от 2 до 35 см. Минимально возможная ширина панели составляет примерно 1-2 см (когда внутри еще остаются соединяющие слои ребра жесткости). При меньшей ширине панель практически разделяется на две части при выполнении сквозных прорезей по всей длине панели и, олчевидно, не может быть единым конструктивным элементом. Использовались разные варианты многослойного поликарбоната по количеству слоев - двухслойные (в основном), но рассматривались также трехслойные и четырехслойные и c различными типами каналов (прямоугольными, сотовыми, треугольными, крестообразными и.т.п.). По цвету использовались бесцветные, окрашенные в массе или с окрашенным соэкструзионным слоем. При тестировании использовались, чаще всего, в качестве исходного полуфабриката листы многослойного поликарбоната, в частности, с ультрафиолетовой защитой (в частности, с двухсторонней УФ защитой - защитный UV-слой, нанесенный методом соэкструзии) соответствующие ГОСТ Р 56712-2015 (Панели многослойные из поликарбоната. Технические условия. Дата введения стандарта 2016-05-01). Были изготовлены панели шириной от 2 до 40 см из сотовых поликарбонатных листов разных производителей, в диапазоне удельного веса (который также называется в литературе и поверхностной плотностью) от 0.8 кг/м2 до 3,7 кг/м2, в частности, использовались листы Юг-Ойл-Пласт Экопол 6 (артикул 500295) - поликарбонатный лист 6 мм, 6×2,1 метра прозрачный, GREENHOUSE стандарт, ООО Пластлюкс, поликарбонатный лист 6 мм, 6×2,1 метра, прозрачный. Панели имели две внешние стороны - представляющие собой внешние слои пластика панели, внутри которых размещаются ребра жесткости и еще дополнительные внутренние слои (для многослойного пластика - например, трехслойного многослойного поликарбоната). Тыльная сторона панели определяется при установке как внешняя сторона, внешняя поверхность которой обращена при установке к вышеуказанной плоской стороне лага (и соответственно часть тыльной поверхности панель примыкает к ней, если панель установлена в рабочем положении). Другая внешняя (лицевая) сторона панели - это та внешняя сторона панели (параллельная тыльной), которая соответственно не примыкает к лагу. Поперечные торцы панели, в соответствии общепринятой стандартной практикой их использования, в ограждении выполнялись водонепроницаемыми, так как проникновение влаги внутрь полимера нежелательно. Для этого использовалась герметизирующая лента, защищавшая от попадания внутрь панели не только воды, но и частиц грязи и других посторонних предметов.

Испытания проводились в различных погодных условиях, включая холодные зимние условия с очень сильным ветром со снегом. Высокие динамические нагрузки на забор (особенно в сочетании с сильным снежным воздействием и штормовым ветром 20-25 м/c) вызывали большие силовые нагрузки на штакетные ограждения, в частности из-за хаотичности направлений ветра - и вдоль оси опор, но и поперек ограждения. Такие нагрузки временами могли превышать нагрузку от собственного веса конструкции забора, а существенные изгибающие моменты в сочетании с вибрациями (резонансными колебаниями) в месте соединения панели и штакетного элемента приводили к смещению частей некоторых панелей (нарушению жесткой фиксации) по отношению к штакете ограждения, частичному повреждению места соединения панели из поликарбоната с металлическим штакетником (из-за возможного циклического усталостного механизма разрушения). При использовании “негостированных” полимерных панелей из вторичного сырья без УФ защиты (в которых наблюдались примеси посторонних микрочастиц, пузырьков воздуха, смеси различных полимеров) при ветровых и снеговых нагрузках в них наблюдались микротрещины (ведущие к ускоренному разрушению панели в условиях вышеуказанных неблагоприятных атмосферных воздействий). Вышеуказанные негативные эффекты наблюдались у панелей, изготовленных из тяжелых листов поликарбоната (многослойных, с удельным весом более 2 кг/м2) и с большой шириной (более 30 см). Они показали относительно невысокие эксплуатационные качества и не обеспечили заявленных технических результатов. Это, вероятно, связано с тем, что при сильном ветре со снегом большая рабочая площадь таких панелей (высокая парусность – увеличенная способность воспринимать кинетическую энергию воздушного потока) в сочетании с их весовыми параметрами и нежелательными резонансными режимами механических колебаний, приводила, в конечном счете, к достаточно большим нагрузкам (в том числе циклического характера) в местах соединения панелей. При колебаниях и деформациях, возникающих, в частности, при вышеуказанных ветровых и снеговых нагрузках, более тяжелые панели и с большей площадью наблюдался следующий эффект - панель в области лага оставалась в контакте с кромкой штакетника, однако верхние или нижние части некоторых вертикально ориентированной панелей немного смещались и в этой области шип (образованный край плоской части профиля штакеты) выходил из паза (смещался с кромок штакет), т.е нарушалась их жесткая фиксация и кромка штакеты частично оставалась незащищенной от неблагоприятных атмосферных воздействий. Наблюдалось и вертикальное смещение относительно кромок штакетника у некоторых “неоптимизированных” панелей, имеющих соответствующие сквозные прорези по всей длине соответствующего продольного ребра. Для неоптимизированных панелей сохраняется и возможность повреждения места соединения, так и панели в целом в течение года и даже меньших сроков. Отмечены признаки начала частичного повреждения таких панелей, проявляющиеся в незначительном расслоении материала, в снижении оптических и, вероятно, и механических характеристик (возможно, по причине низкой усталостной долговечности под воздействием циклической нагрузки при напряжениях ниже напряжений текучести поликарбоната). Нарушалась жесткая фиксация и у панелей, которые были установлены без примыкания какой-либо части внешней поверхности одной из ее внешних сторон к соответствующей поверхности лагов штакетного ограждения.

Однако при заданных в настоящем изобретении оптимальных параметрах панели ограждения место соединения и сами оптимизированные панели заметно не повреждались - и жесткая фиксация их сохранялась. Вероятность потери жесткой фиксации в течение года практическая нулевая (много меньше 1% с учетом данных испытаний сотен панелей)). Не отмечены случаи выхода кромки штакетного профиля из пазов панели и на таких панелях визуально не наблюдалось какого-либо их отгиба частей или вертикального смещения относительно штакетника. Упругопластические свойства тонкого металлического профиля (и особенно стального) в штакетнике способствовали дополнительному повышению эффективной фиксации кромки в соответствующем пазе панели (и пазовом канале). Панель жестко фиксировались (в частности, за счет сил трения, упругих сил прижатия) по всей области сопряжения панели с профилем штакетника в течение года и более.

Дополнительно можно отметить следующее. Когда кромки профиля находятся в защищенном объеме от атмосферных воздействий объеме и примыкают по всей своей длине к панели, то такая конструкция соединения помимо защиты кромок штакетника от коррозии обеспечивает при внешних атмосферных нагрузках на панель достаточно равномерные распределения механических напряжений в области сопряжения штакетника с панелью (снижение максимальных величин напряжений в конструкции способствует исключению преждевременного разрушения панелей). При использовании указанных панелей минимизируются и нежелательные резонансные процессы механических колебаний в условиях циклических динамических нагрузок (вызванных атмосферными воздействиями (например, сильные ветровые и снеговые нагрузки) в местах сопряжения полимерной панели с штакетой. Таким образом, снижается вероятность образования дополнительных микротрещин в панели в зоне соединения, что ведет к снижению вероятности повреждения или разрушения панели.

Таким образом, самими надежными (обеспечивающими необходимый технический результат) показали себя панели с указанными в изобретении параметрами. Выполнение полимерной панели из многослойного поликарбоната со сквозными прорезями по длине (как правило, по всей длине) соответствующих торцевых продольных ребер с такими характеристиками в сочетании с удельного весом, не превышающим заданную величину и определенными геометрическими параметрами панели, обеспечивает самую высокую надежность соединения (низкую вероятность его разрушения или повреждения), и возможность долговечной жесткой фиксации (в течение года как минимум) при двухстороннем обхвате концевой части плоского продольного края (боковой кромки) металлической штакеты с тонколистовым профилем (с толщиной менее 1-1.5 мм).

Для дальнейшего увеличения срока службы (больше трех лет) соединения панели с кромкой штакетного профиля и в целом самой панели необходимо, в частности, выполнение ультрафиолетовой защиты панелей (УФ-защиты). В тех случаях, когда поликарбонатная панель подвергается двусторонней инсоляции (например, при воздействии солнечного излучения в течение дня на забор с двух сторон) и т.п.требуется двусторонняя защита от УФ. В этом случае защитные слои наносятся методом соэкструзии на лицевую и тыльную сторону листа. Без УФ - покрытия поликарбонат под влиянием лучей солнца (из-за фотохимической деструкции поликарбоната) становится более хрупким и может разрушаться в течение 1.5-3 лет. Выполнение панелей достаточно прозрачными или преимущественно с отражающим покрытием также может дополнительно способствовать достижению технического результата (повышение надежности соединения), поскольку в этом случае они находятся в более приемлемом (для полимерного материала) температурном режиме. Отметим также, что при монтаже даже достаточно узких (до 30 см) полимерных панелей желательно учитывать коэффициент температурного расширения панелей - это позволяет дополнительно повысить надежность фиксации панели, которая не нарушиться при небольшом смещении панели и штакетной кромки относительно друг друга при температурном расширения. Такие расчеты являются типовыми инженерными оценочными расчетами, которые применяют при уточнении параметров соединений c полимерными панелями. Для заданных параметров панелей (ширины - прежде всего) между кромкой шипа и противолежащей ей стенкой ребра внутреннего жесткости соответствующего канала желательно оставить зазор (в пределах 1-1.5 мм) для компенсации температурного расширения поликарбоната и кроме того желательно, чтобы шип входил в соответствующий внутренний канал ((типа канала (17)) на глубину не менее 1-2 мм.

Конструкция штакетного забора (14), наличие лагов (5) и примыкающей к ним панели и шипов (18) - введенных в прорези панели плоских краев (4) тонкого металлического профиля штакетника (11) позволяет реализовать фиксацию таких полимерных панелей на штакетном ограждении. В ситуации, когда установлен именно металлический профиль (без полимерных панелей), то плоский край профиля обычно соприкасается с лагом (5). При установленной в рабочем положении полимерной панели возникает небольшое отклонение плоского края профиля (4) примыкающего к лагу (5) (обычно на высоту, не превышающей высоты ребра, а если прорезь выполнена в основании соответствующего ребра, т.е. одна из сторон каждой прорези панели образована частью внутренней поверхности одной тыльной стороны панели, то примерно на толщину слоя поликарбонатного листа - (например, около миллиметра). В этом случае плоский край металлического профиля давит упруго как пружина на соответствующую область соединения, прижимая полимерную панель к лагу. Это ясно видно, например, из Фиг. 1, где наглядно видно, что продольный плоский край (4) тонкого металлического профиля при небольшом отклонении от плоскости лага обладает свойствами пружины (выполняется линейный закон Гука) и деформация профиля остается упругой (обратимой). При больших отклонениях кромки от плоскости лага линейный закон Гука нарушается (в частности, первоначальная форма кромки может не восстанавливаться полностью из-за эффектов пластической деформации) и, соответственно, плоская кромка не может действовать как эффективный прижимный элемент для панели и качество соединения снижается (вероятность нежелательных смещений панели увеличивается). Для некоторых низкокачественных металлов, из которых может быть изготовлен профиль штакетника, потеря упругих свойств может происходить при меньших деформациях. Исходя из вышесказанного ясно, что дополнительно для более эффективной жесткой фиксации панели сквозная прорезь выполнена так, чтобы шип (17) (проходящий через паз часть плоской кромки штакеты) сохранял способность упругого прижатия панели к лагу (этому дополнительно способствует выполнение его из стали).

Один из оптимальных вариантов выполнения сквозной прорези (3), обеспечивающий более эффективную долгосрочную фиксацию панели - выполнение сквозной прорези (3) ближе к тыльной поверхности (причем таким образом, что плоский край кромки металлического профиля (проходящей через прорезь) в установленной панели отклоняется не более чем на 3-5 мм от плоскости лага (или, что практически эквивалентно - не более чем 5 мм от нижней поверхности тыльной стороны панели). Подчеркнем, что отсутствие сквозной прорези практически не позволяет осуществить какую-либо эффективную жесткую фиксацию указанных панелей на металлоштакетном заборе без использования дополнительных крепежных элементов.

Выполнение сквозных прорезей (3), выполненными с возможностью прохода через них, по меньшей мере, части плоской кромки вышеуказанного профиля (4), сформированного из тонкого металлического листа с образованием соединения типа “шип-паз” в нашем случае означает, по сути, задание максимальной толщины, при котором возможна фиксация тонкометаллических кромок на панели - возможности фиксации кромок профиля штакетника внутри панели (по сути, закреплении кромок внутри панели). Отметим, что плоская кромка - концевая часть плоского продольного края профиля профиля может быть выполнена завальцованной (т.е края профиля загнуты, так, чтобы не было острых кромок на профиле), и ее толщина составляет примерно двойную толщину листа. Такая завальцовка также дополнительно содействует повышению эффективности долгосрочной фиксации, так как снижается вероятность повреждения прорези при введении в нее такого завальцованного (“сглаженного”) шипа.

Рост силы прижатия для обеспечения надежной жесткой фиксацией панели на штакете возможен при выполнении прорези с толщиной (вертикальным размером), не превышающей наибольшей высоты волнистости кромок профиля - например, двойной толщины плоской края тонкометаллического профиля (например, не более чем 50% с учетом волнистости кромок (край) профиля). Наибольшая высота волнистости (Wmax) в нашем случае определяется как расстояние между высшей и низшей точками плоского края профиля из тонкого металлического листа. Она обычно не превышает двойной толщины профиля. Волнистость кромок плоского края тонкометаллического профиля может появляться, например, по следующей причине. Исходные листовые материалы будущего профиля для холодной прокатки обычно предварительно режут на полосы или заготовки необходимых размеров. В процессе резки может происходить деформация кромок разрезаемого металла. При изготовлении штакетин из более тонкого металла может образоваться общая волнистость кромок плоской части края профиля. Это обусловлено, в частности, неравномерным обжатием листов валками при их прокатке. Такое искривление кромок длинных сторон штакетины (продольных краев профиля), учитывается при определении ширины прорези. Для охвата всей кромки продольного края штакетника (соответственно для дополнительного повышения степени защиты продольных кромок штакетника от коррозии и для дополнительного повышения качества жесткой фиксации панелей) прорезь выполняется длиной не менее длины соответствующего плоского края металлического профиля.

Надежность соединения (и жесткой фиксации панели в целом) увеличивается, когда увеличивается поверхность прижатия части плоского продольного края штакеты (шипа (18)) к соответствующей внутренней поверхности панели. Например, когда он введен на глубину не менее чем 3 мм от паза - сквозной прорези в глубину канала и прижат к соответствующей поверхности панели и/или проходит через дополнительную прорезь. Однако не все профили штакетника обладают достаточно широкими продольными краями (особенно с учетом того, что его часть занимает крепеж - который не позволяет ввести кромку глубже в паз для узких кромок). Поэтому важно, чтобы панели могли надежно фиксироваться удерживаться даже на коротких штакетниках с очень узкими плоскими продольными краями (10-15 мм). Эту задачу также решает предлагаемое изобретение. Для обеспечения повышенной долговечности жесткого фиксированного соединения в ограждении часть плоского продольного края штакеты вводят на глубину не менее чем 3 мм в область пазового канала (17) для панелей шириной до 3 см, а для панелей шириной от 10 см до 15 см глубина в две или три ячейки - более 10 мм. По глубиной понимается расстояние, отсчитываемое от сквозной прорези вглубь внутреннего объема панели (вдоль внешних сторон).

Указанная совокупность признаков в предлагаемой конструкции панели позволяет избежать использования крепежных элементов и обеспечивает “распределенное” крепежное соединение панели со вертикально ориентированными металлическими штакетами ограждения с достаточно равномерным распределением напряжений в области крепления штакетника и полимерной панели. Это дополнительно способствует повышению долговечности соединения, а также обеспечивает возможность теплового расширения и перемещения материалов, относительно друг друга без больших деформаций и разрушения панелей.

Сочетания подобранных параметров полимерной панели - выбор материала и его внутренней структуры, удельного веса, площади поверхностей (лицевой, торцевой) и параметры соединения и двухсторонняя ультрафиолетовая защита обеспечивают долгий ресурс, надежность ее соединения штакетника в условиях неблагоприятных атмосферных воздействий с тонким металлическим профилем с одновременным обеспечением защиты кромок указанного профиля.

Способ изготовления панелей (1) из многослойного поликарбонатного листа включает следующие этапы: разделение поликарбонатного на отдельные заготовки для каждой панели, формирование продольные торцов панелей в каждой заготовке из соответствующих ребер жесткости, вырезание сквозных прорезей вдоль торцов. Разделение указанного листа отдельные заготовки лучше всего проводить путем его разрезания вдоль ребер жесткости. Разделение указанного листа осуществляется путем его разрезания листа вдоль ребер жесткости ближе к границам соответствующего ребра жесткости листа. Разделение листа на исходные заготовки для каждой панели можно осуществлять резкой дисковыми (циркуляционными) пилами. Можно в случае необходимости производить резку сразу нескольких листов. При подборе циркуляционной пилы нужно учитывать, что оптимальным режимов вращения диска пилы будет частота не менее 4000 об/мин. Эту особенность нужно обязательно учесть при резке ручными пилами. В результате воздействия ножовки материал легко повреждается. Происходит растрескивание и образование трещин, а срез не получится прямолинейным. Применялся специальный, остро заточенный строительный нож. Возможна резка с помощью технологических лазеров, ножницами по металлу, болгаркой, электролобзиком. Продольный разрез поликарбоната при формировании панелей удобнее производить вблизи (не дальше 2 мм) или прямо по продольным ребрам жесткости листа. В этом месте лист является более стабильным, а канал останется защищенным от пыли. В случае многослойных листов сквозная прорезь выполняется в ребре жесткости расположенным между тыльной стороной и ближайшим к тыльной стороне панели внутренним слоем пластика. Вырезаемая сквозная прорезь может быть и прямоугольной, может иметь форму сильно вытянутого эллипса и.т.п.

Для достижения одинаковых параметров (в частности единых физико-механических (прочностных) характеристик) панелей из листа удаляют ребра с неравномерным шагом (для некоторых поликарбонатные листы имеют по краям неравномерный шаг ребер жесткости, в частности вертикальных - для полимерных листов с прямоугольными каналами). В частности, из многослойного поликарбонатного листа удаляют ребра с неравномерным шагом крайние ребра жесткости, которые удалены друг с шагом, который отклоняется от среднего заданного шага более чем на 10%. Необходимые сквозные прорези (3) или дополнительные сквозные прорези (9) можно выполнить с помощью остро заточенного строительного ножа с выдвигающимися и сменными лезвиями.

Предлагаемые полимерные панели для штакетных ограждений надежны и имеют достаточно большой эксплуатационный ресурс при их использовании в ограждении, а также дешевы и достаточно просты в изготовлении и в установке. Для их изготовления можно использовать доступную широкую номенклатуру поликарбонатных листов, предлагаемых отечественными и зарубежными производителями. Панель может быть изготовлена и без использования поликарбонатных листов. В этом случае потребуется переналадка, и возможно, доработка существующего промышленного оборудования. По существу, используемые панели расширяют арсенал технических средств, используемых для модернизации металлоштакетных заборов. Дополнительным преимуществом изобретения является и возможность быстрой замены и демонтажа поврежденных панелей. Особенно легко можно модернизировать заборы с помощью варианта полимерной панели, имеющей сквозную прорезь по всей длине продольных торцов. В целом, благодаря таким панелям можно быстро модернизировать металлоштакетные заборы с тонким металлическим профилем, которые широко распространены на территории РФ. Также, панели (при использовании их для модернизации) могут быть использованы как удобное средство для предотвращения визуального просмотра через ограждения частной территории или как декоративный элемент. Металлоштакетные заборы с предлагаемыми полимерными вставками (панелями) эстетично выглядят, имеют повышенный эксплуатационный ресурс и ремонтопригодность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки каркаса для ограждений, заборов, панелей и перегородок | 2021 |

|

RU2766967C1 |

| Облицовочная панель для арочных кровель, фасадов и ограждений | 2021 |

|

RU2751308C1 |

| СВЕТОПРОЗРАЧНАЯ ПАНЕЛЬ | 2010 |

|

RU2430228C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| Светоотражающая декоративная панель | 2019 |

|

RU2718657C1 |

| КАРКАС СТЕНОВОЙ ПАНЕЛИ | 2024 |

|

RU2828140C1 |

| ОГРАЖДЕНИЕ ГРЯДКИ | 2023 |

|

RU2804455C1 |

| Светоотражающая декоративная панель | 2022 |

|

RU2787481C1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 2009 |

|

RU2514067C2 |

| Дорожное сборное полотно | 2024 |

|

RU2832533C1 |

Изобретение относится к строительной отрасли, в частности к конструктивным элементам ограждений (в частности, к полимерным панелям металлоштакетных ограждений), и может быть использовано в гражданском и промышленном строительстве для ограждений земельных участков, жилых, общественных и производственных зданий, а также для модернизации штакетных ограждений из металлического профиля. Техническим результатом является обеспечение длительной жесткой фиксации панели из многослойного поликарбоната на штакетных ограждениях с тонким металлическим профилем с продольными плоскими краями в условиях неблагоприятных атмосферных воздействий. Технический результат достигается тем, что полимерная панель для штакетного ограждения содержит внешние стороны, два противолежащих продольных и два противолежащих поперечных торца, при этом она выполнена из многослойного поликарбоната с удельным весом не более 2 кг/м2, при этом длина панели не более 12 метров, а ее ширина не менее 0.02 м и не более 0.3 м, причем каждый продольный торец панели содержит по меньшей мере одно торцевое продольное ребро со сквозной прорезью, расположенной по его длине, при этом панель выполнена с возможностью ее размещения между соседними преимущественно вертикально ориентированными штакетами ограждения из тонкого металлического профиля с возможностью образования соединения типа «шип-паз» с каждой из вышеуказанных соседних штакет, при этом соответствующие сквозные прорези являются пазами, а шипами являются введенные в пазы соответствующие части преимущественно плоских продольных краев вышеуказанных соседних штакет, а также технический результат достигается способом изготовления такой панели и штакетным ограждением, содержащим такую панель. 3 н. и 20 з.п. ф-лы, 4 ил.

1. Полимерная панель для штакетного ограждения, содержащая внешние стороны, два противолежащих продольных и два противолежащих поперечных торца, отличающаяся тем, что она выполнена из многослойного поликарбоната с удельным весом не более 2 кг/м2, при этом длина панели не более 12 метров, а ее ширина не менее 0.02 м и не более 0.3 м, причем каждый продольный торец панели содержит по меньшей мере одно торцевое продольное ребро со сквозной прорезью, расположенной по его длине, при этом панель выполнена с возможностью ее размещения между соседними преимущественно вертикально ориентированными штакетами ограждения из тонкого металлического профиля с возможностью образования соединения типа «шип-паз» с каждой из вышеуказанных соседних штакет, при этом соответствующие сквозные прорези являются пазами, а шипами являются введенные в пазы соответствующие части преимущественно плоских продольных краев вышеуказанных соседних штакет.

2. Панель по п. 1, отличающаяся тем, что она изготовлена из поликарбонатного листа с сотовыми или прямоугольными или крестообразными или треугольными продольными каналами, причем ее продольные торцы содержат продольные торцевые ребра, выполненные из соответствующих продольных ребер жесткости поликарбонатного листа.

3. Панель по п. 2, отличающаяся тем, что она выполнена из двухслойного поликарбонатного листа с толщиной не более 6 миллиметров.

4. Панель по п. 1, отличающаяся тем, что каждая сквозная прорезь выполнена по всей длине соответствующих продольных торцевых ребер.

5. Панель по п. 2, отличающаяся тем, что она снабжена по меньшей мере одной дополнительной сквозной прорезью, которая выполнена во внутреннем ребре жесткости панели по его длине, причем указанная дополнительная прорезь выполнена с возможностью прохода через нее части плоского продольного края штакеты ограждения из тонкого металлического профиля.

6. Панель по п. 5, отличающаяся тем, что дополнительная сквозная прорезь выполнена по всей длине вышеуказанного внутреннего ребра жесткости.

7. Панель по п. 1, отличающаяся тем, что одна из сторон сквозной прорези панели образована частью внутренней поверхности одной из внешних сторон панели.

8. Панель по п. 1, отличающаяся тем, что каждая сквозная прорезь имеет толщину не более 0.4 мм.

9. Панель по п. п. 1, отличающаяся тем, что она выполнена прозрачной с коэффициентом светопропускания по стандарту ASTM D1003 не менее 79% или преимущественно с отражающим покрытием.

10. Панель по п. 1, отличающаяся тем, что она имеет преимущественно форму прямоугольного параллелепипеда.

11. Панель по п. 1, отличающаяся тем, что по меньшей мере одна внешняя сторона панели выполнена с ультрафиолетовой защитой.

12. Способ изготовления панелей по п. 1 из поликарбонатного листа, включающий его разделение на отдельные заготовки для каждой панели, формирование продольных торцов панелей в каждой заготовке из соответствующих продольных ребер жесткости указанного листа, формирование сквозных прорезей на продольных торцах.

13. Способ по п. 12, в котором разделение указанного листа на исходные заготовки осуществляется путем его разрезания вдоль продольных ребер жесткости.

14. Способ по п. 12, в котором разделение указанного листа на отдельные заготовки осуществляется путем разрезания листа вдоль его продольных ребер жесткости на расстоянии не более 2 мм от границы соответствующего продольного ребра жесткости листа, а сквозную прорезь выполняют толщиной меньше 0.4 мм.

15. Штакетное ограждение с полимерной панелью, включающее в себя стойки, лаги, закрепленные на стойках, закрепленные на лагах преимущественно вертикально ориентированные штакеты из тонкого металлического профиля с преимущественно плоскими продольными краями, по меньшей мере одну панель по п. 1, закрепленную между соседними штакетами ограждения с помощью соединения типа “шип-паз” с каждой из вышеуказанных штакет ограждения, в котором соответствующие сквозные прорези являются пазами, а шипами являются введенные в пазы соответствующие части плоских продольных краев вышеуказанных штакет ограждения из тонкого металлического профиля, причем панель установлена с примыканием части внешней поверхности одной из ее внешних сторон к соответствующим поверхностям лагов штакетного ограждения.

16. Штакетное ограждение по п. 15, отличающееся тем, что металлические штакеты выполнены из тонколистовой стали, вышеуказанная часть внешней поверхности внешней стороны прижата к вышеуказанным поверхностям лагов с помощью соответствующих шипов, причем лаги выполнены в форме прямоугольной трубы.

17. Штакетное ограждение по п. 16, отличающееся тем, что сквозная прорезь выполнена таким образом, что шип, проходящий через нее, упруго прижимает панель к лагу.

18. Штакетное ограждение по п. 15, отличающееся тем, что ширина плоского продольного края штакеты не менее 10 мм.

19. Штакетное ограждение по п. 15, отличающееся тем, что для панелей, выполненных из поликарбонатного листа и имеющих ширину не более 3 см, часть плоского продольного края штакеты введена на глубину не менее чем 3 мм в область канала поликарбонатного листа, образованного соответствующим ребром с прорезями и соответствующими внутренними ребрами жесткости.

20. Штакетное ограждение по п. 15, отличающееся тем, что плоские продольные края штакет соединены резьбовыми соединениями или заклепками с соответствующими лагами ограждения.

21. Штакетное ограждение по п. 15, отличающееся тем, что для панелей, выполненных из поликарбонатного листа и имеющих ширину более 10 см, часть плоского продольного края штакеты введена на глубину не менее чем на 8 мм во внутренний объем поликарбонатного листа.

22. Штакетное ограждение по п. 15, отличающееся тем, что продольная длина соединения “шип-паз” равна продольной длине плоского продольного края штакеты.

23. Штакетное ограждение по п. 15, отличающееся тем, что продольная длина сквозной прорези панели равна или превышает продольную длину плоского продольного края штакеты.

| US 4062522 A, 13.12.1977 | |||

| Аппарат для проведения в псевдоожиженном слое процессов массо- и теплообмена | 1959 |

|

SU136843A1 |

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА | 0 |

|

SU170800A1 |

| Устройство для выставления образцов мануфактуры | 1930 |

|

SU23082A1 |

| Телефон | 1928 |

|

SU10756A1 |

| GB 1248237 A, 29.09.1971. | |||

Авторы

Даты

2019-09-04—Публикация

2018-12-28—Подача