Изобретение относится к способу получения замковых многослойных панелей из поликарбоната, а именно к способам получения сотовых многослойных панелей, которые могут быть использованы для строительства фасадов, покрытия кровли, внутренних перегородок и для внешней облицовки, а также к самим замковым многослойным панелям, получаемым заявляемым способом.

Из уровня техники известен способ получения полимерного комбинированного материала, который состоит из поликарбонатного слоя и других слоев, которые наносят поверх поликарбонатного слоя (патент РФ №2245793, МПК В32В 27/08, В32В 31/00, опубликован 10.02.2005). Получаемый материал является многослойным, слои монолитные, которые производятся с использованием валов каландров. Такой монолитный лист имеет значительный удельный вес 4,8 кг/м2 при его толщине 4 мм. Использование валов каландров позволяет регулировать толщину монолитного листа в широких пределах от 1,5 до 15 мм. Прочность такого листа достаточно высока, но при его производстве имеет место большой расход исходных компонентов.

Способ не позволяет получить структурный поликарбонатный лист малой толщины с малым расходом исходных материалов, имеющий достаточную прочность для указанного выше применения с экономией исходных компонентов.

В качестве наиболее близкого аналога принят способ изготовления строительной панели, внешние оболочки которой соединены между собой поперечными балками или сотовыми конструкциями (патент EP2444568 A2, МПК B29C 48/305; E04C 2/54; E04D 3/28; E04F 13/18, опубликован 25.04.2012). Способ изготовления панели осуществляется путем плавления пластикового гранулята и экструдирования его таким образом, чтобы, по меньшей мере, две внешние оболочки, связанные между собой внутренней структурой, поступили в калибровочный узел, в котором калибрование материала для поддержания его формы производят с использованием калибрующего инструмента путем подачи воздуха в отдельные камеры.

Недостатками указанного технического решения является то, что указанный способ не позволяет учитывать термическое расширение поликарбоната и не позволяет более точно поддерживать геометрию панели из поликарбоната при формовании до ее полного отверждения.

В качестве наиболее близкого аналога также принята конструкция кровельной и фасадной панели (патент EP1316407, МПК B29C 48/32; E04C 2/54; E04D 3/28; E04F 13/18; B29C 47/20; B29D 24/00; E04C 2/54, опубликован 04.06.2003), которая состоит, по меньшей мере, из двух стенок, между которыми сформированы перемычки, образующие полые ячейки, при этом сборка панелей осуществляется соединением «шип-паз».

Недостатками указанного технического решения являются низкая герметичность и низкая надежность соединения панелей.

Задачей изобретения является разработка способа изготовления многослойных замковых панелей из поликарбоната, применяемых для строительства фасадов, покрытия кровли, внутренних перегородок и для внешней облицовки, а также разработка конструкции замковой многослойной панели.

Технический результат - повышение герметичности соединения и создание визуально бесшовной конструкции в процессе монтажа за счет обеспечения точной геометрии панели в процессе формования, повышение надежности беспрофильного соединения, а также сокращение трудозатрат и упрощение монтажа.

Технический результат достигается тем, что способ получения замковых многослойных панелей включает подготовку и подачу сырья и материалов к технологической линии, дозирование сырья и материалов, подачу их на экструдер, где производят сжатие, плавление, декомпрессию, дегазацию, повторное сжатие, фильтрацию, перекачивание шестерёнчатым насосом расплава, гомогенизацию, перемешивание, совмещение с другим потоком расплава от соэкструдера, распределение и формирование ячеистой структуры посредством формующей головки, после чего расплав подают на плиты калибратора, в котором осуществляется подача воздуха в отдельные ячейки, далее панель перемещают с помощью тянущих устройств, установленных после калибратора, при этом при подаче воздуха в ячейки одновременно вакуумируют пространство между внутренними стенками плит калибратора и панелью для обеспечения точной доводки геометрии панели.

Технический результат также достигается тем, что замковая многослойная панель выполняется из композиции на основе поликарбоната и состоит из двух наружных стенок, между которыми образованы полые сотовые ячейки, замковая многослойная панель имеет посадочные места для установки анкеров и торцевых заглушек, а также содержит элементы крепления для реализации замкового соединения.

Далее изобретение поясняется следующими чертежами.

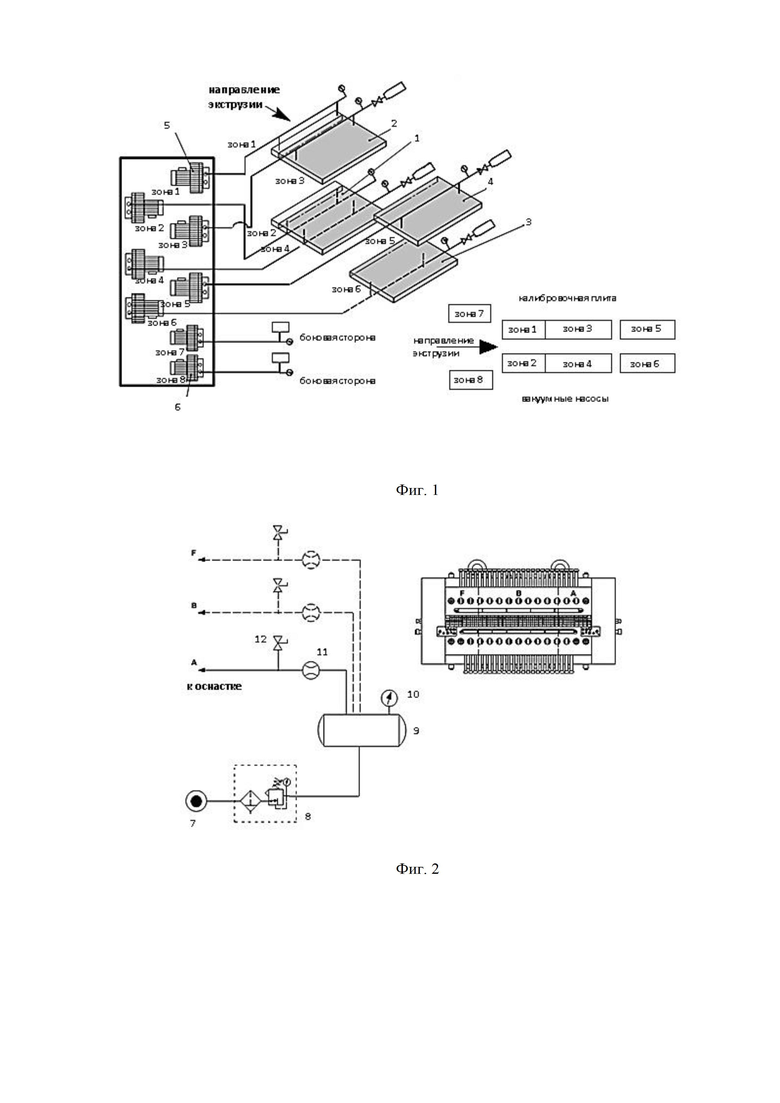

Фиг. 1 - схема подачи вакуума в калибратор

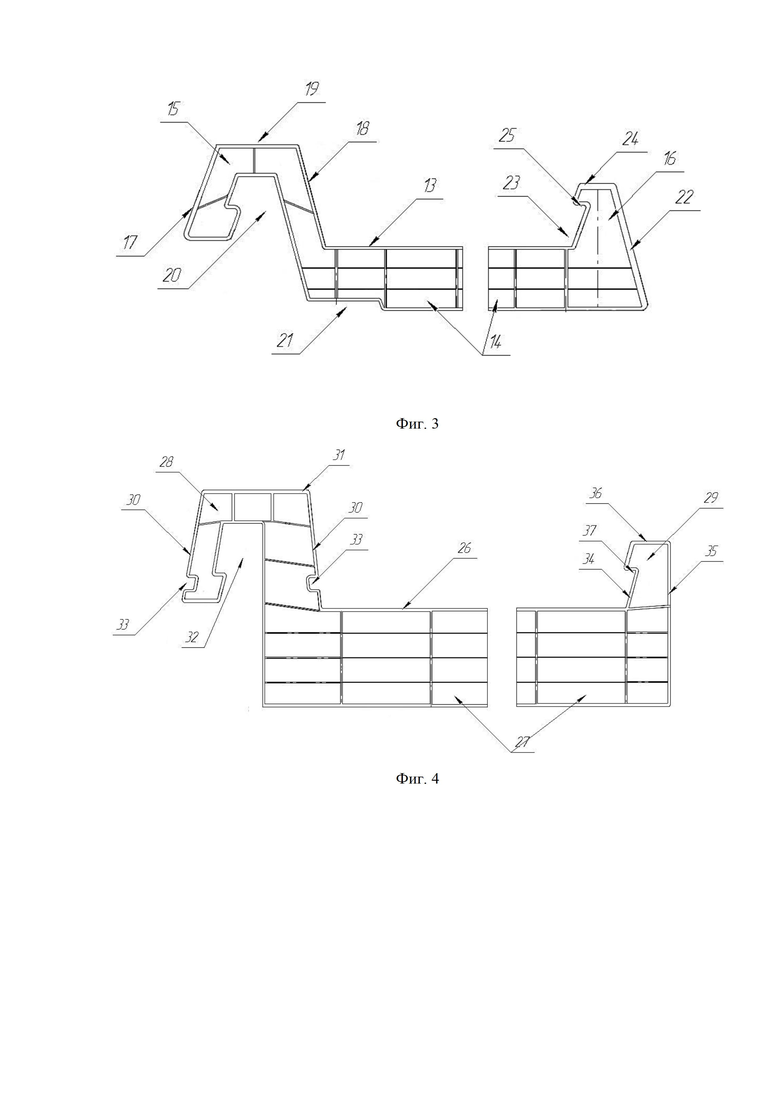

Фиг. 2 - схема подачи воздуха в ячейки.

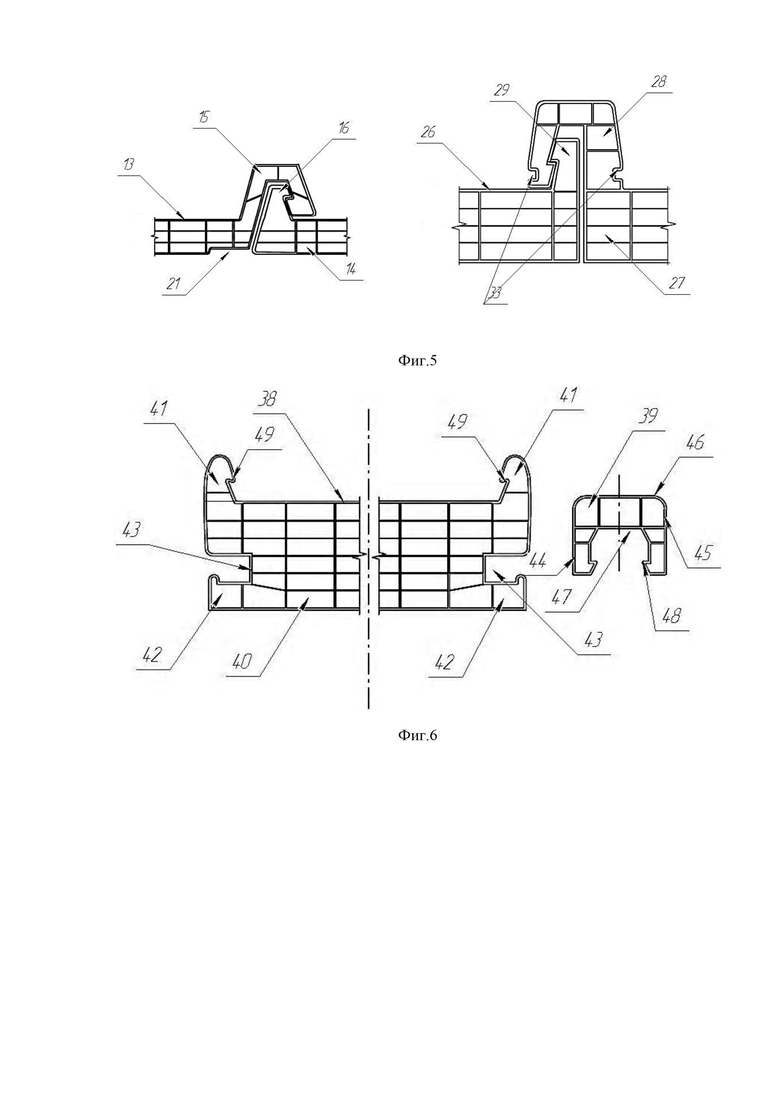

Фиг. 3 - кровельная панель с верхним замком в первом исполнении

Фиг. 4 - кровельная панель с верхним замком во втором исполнении

Фиг. 5 - сборка кровельных панелей с верхним замком

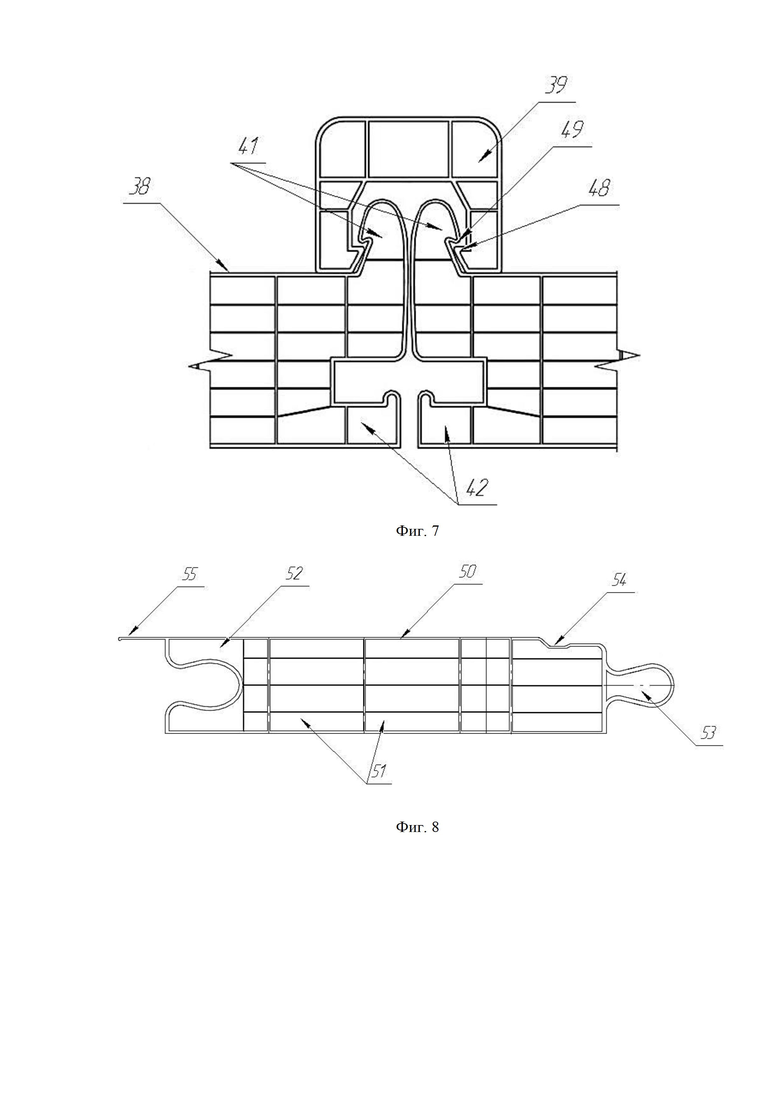

Фиг. 6 - кровельная панель с замком с U-коннектором

Фиг. 7 - сборка кровельных панелей с замком с U-коннектором

Фиг. 8 - фасадная панель с боковым замком в первом исполнении

Фиг. 9 - сборка фасадной панели с боковым замком в первом исполнении

Фиг. 10 - фасадная панель с боковым замком во втором исполнении

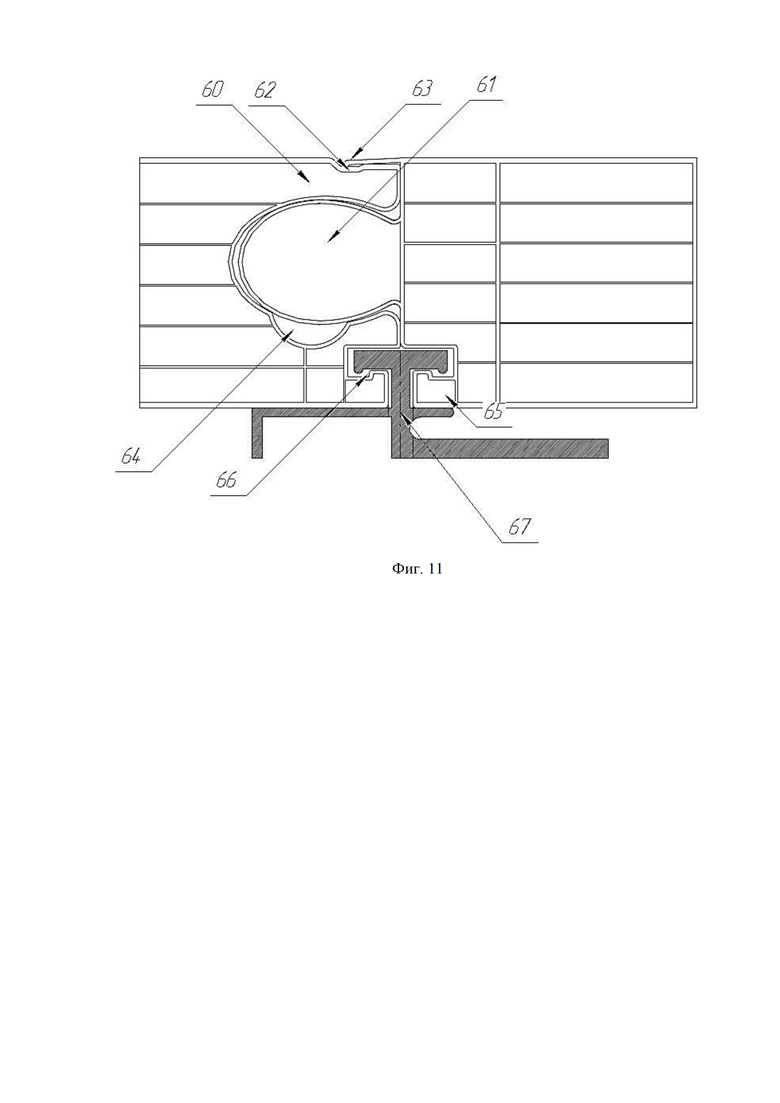

Фиг. 11 - сборка фасадной панели с боковым замком во втором исполнении

Отличительным признаком заявляемого способа изготовления многослойной замковой панели является сочетание метода экструзии, при котором формируется замковая конструкция, и калибрования, с помощью которого осуществляется точная доводка геометрии панели при одновременной подаче воздуха в ячейки, создании вакуума и терморегуляции калибрующего устройства.

В качестве исходных компонентов используются поликарбонаты линейного, разветвленного или смешанного строения, композиции для светостабилизации (UV-батч и/или ИК-абсорбер), жидкие или твердые красители, а также вторичный поликарбонат в виде дробленки или регранулята.

Дозирование сырья в экструдер происходит с помощью гравиметрического дозатора.

Сырьевая смесь из бункера-смесителя поступает на вращающийся шнек экструдера, вложенный в обогреваемый/охлаждаемый материальный цилиндр. Скорость вращения шнека составляет от 10 до 90 об/мин. Продвигаясь в направлении экструзии, материал претерпевает последовательно ряд превращений: сжатие, плавление, декомпрессию и дегазацию, повторное сжатие, фильтрацию, перекачивание шестерёнчатым насосом расплава, гомогенизацию и перемешивание, совмещение с другим потоком расплава, распределение и формирование.

Специальная конструкция шнека и материального цилиндра, в котором происходит сжатие, плавление, декомпрессия, фильтрация, перекачивание расплава, его распределение, позволяет регулировать температуру с диапазоном в 0,1-0,5°С от 6 до 8 зон.

Плавление материала осуществляется при контакте с разогретыми стенками материального цилиндра и за счёт внутреннего трения гранул. Нагрев и поддержание температуры материального цилиндра в диапазоне температур 230-290°С осуществляется за счёт гармоничной совместной работы нагревателей омического сопротивления и вентиляторов охлаждения. Нагрев - охлаждение материального цилиндра экструдера осуществляется по зонам (Фиг. 1). Это сделано для возможности управления процессом экструзии за счет изменения вязкости расплава полимера при повышении или понижении температуры в той или иной зоне нагрева.

Каждая плита первого калибратора поделена на 2 зоны (зоны 1,3 на верхней плите и зоны 2,4 на нижней плите). В первых ближних к головной фильере зонах 1,2 поддерживается температура в диапазоне 30-50°С для быстрого снижения температуры материала. Во вторых зонах 3,4 первого калибратора поддерживается более высокая температура 50-120°С для увеличения пластичности материала и возможности регулирования геометрических размеров. Из зоны 7 и 8 к боковым кромкам панелей подается вакуум (Фиг. 1).

Для удаления из расплава влаги и летучих компонентов органической природы в экструдерах предусмотрена система дегазации расплава. Для отвода летучих веществ из расплава в экструдере предусмотрено отверстие, соответствующее зоне декомпрессии шнека. В зоне декомпрессии расплав, находившийся до этого под давлением в зоне сжатия, попадает в витки шнека с большим свободным объёмом, где давление расплава падает до нуля, а летучие компоненты переходят в газообразную форму, так как температура расплава достигает 255-265°С. Для более глубокой дегазации и лёгкого удаления летучих веществ отверстие (камера) дегазации экструдера соединена с водокольцевым вакуумнасосом, который создаёт разряжение 0,9 бар. Летучие вещества по трубам попадают в отделительные бачки, находящиеся между камерой дегазации экструдера и вакуумнасосом, где охлаждаются и оседают в виде жидких и твёрдых продуктов.

После прохождения дегазации расплав опять подвергается компрессии, скорость его течения увеличивается за счёт изменения глубины и шага винтовой нарезки шнека. Также на этой стадии увеличивается температура расплава до 270-290°С. Приобретя необходимые для дальнейших превращений свойства, расплав покидает материальный цилиндр и шнек и попадает в небольшую камеру перед устройством смены сит фильтра расплава. В этой камере давление расплава измеряется в первый раз.

Далее расплав подвергают фильтрованию путём пропускания его через сетку с мелкими ячейками, наложенную на сито с крупными отверстиями. После фильтрования давление расплава измеряется второй раз.

Перекачивание расплава насосами к головке экструдера с наиболее точным объемным дозированием проводится с использованием шестеренчатого насоса для перекачки вязкой неньютоновской жидкости при высокой температуре и высоком давлении с обогреваемым корпусом патронными нагревателями омического сопротивления.

Перемешивание расплава проводят в статическом миксере - обогреваемом канале для расплава, установленном после насоса, где в потоке расплава установлены металлические плоскости для перемешивания. Здесь же измеряется в третий раз давление расплава и температура расплава.

Далее расплав подается в адаптер - блок, предназначенный для плавного изменения формы сечения канала, по которому расплав поступает в экструзионную головку, а также для соединения расплава, поступающего от основного экструдера с расплавом от соэкструдера. На входе в адаптер расплав течёт по каналу с круглым сечением, по мере движения в сторону головки форма канала изменяется, так как будто круг сечения сдавливают сверху и снизу пока он не превратится в овал с соотношением межполюсных расстояний 1 к 9. Сформированный таким образом расплав разделяется на два потока. На выходе из адаптера на больший поток сверху методом соэкструзии наносится другой поток расплава от соэкструдера.

При соэкструзии происходит процесс нанесения на панели специального слоя материала (UV-батча и/или ИК-абсорбера), защищающего панели от разрушительного действия ультрафиолетовых и инфракрасных лучей. UV-батч представляет собой концентрат органических веществ, обладающих свойством абсорбировать энергичное УФ-излучение и переводить его в менее энергичные формы в поликарбонатной матрице. ИК-абсорбер представляет собой смесь минеральных пигментов, обладающих свойством отражения невидимого глазу ИК-излучения во всем диапазоне излучения, но наибольший эффект наблюдается в инфракрасном диапазоне 750-2500 нм.

Совмещённые потоки попадают в формующую головку экструдера. Формирование структуры замковой панели осуществляется за счет формообразующего элемента, представляющего собой род дорна и имеющего на конце прорези - каналы для расплава, в которых формируется сотовая структура.

Расплав температурой 240-280°С под давлением порядка 110-140 бар по обогреваемой переходной трубе подводится к адаптеру головки. В адаптере канал, по которому течёт расплав, изменяет свою форму и уплощается. Поскольку давление расплава, поступающего от соэкструдера, выше давления расплава от основного экструдера, то поток расплава от соэкструдера, благодаря форме каналов адаптера, совмещается с основным потоком таким образом, что создаёт слой в потоке расплава, входящего в головку. Этот слой обогащённого UV-абсорбером и/или ИК-абсорбером материала не смешивается с потоком основного материала, а равномерно распределяется по всей ширине головки, образуя на готовой панели также равномерный слой, защищающий во время эксплуатации панель от разрушающего воздействия солнечного УФ-излучения и ИК-излучения.

Расплав полимерного материала, разделённый на два потока, попадает в коллекторы (каждый поток в свой), представляющие собой камеры круглого сечения, перпендикулярные направлению экструзии, и вытянутые на всю ширину головки. В коллекторах поток расплава распределяется на всю ширину головки и через множество отверстий перетекает в щель, образованную хромированными стенками губок и формообразующего элемента. Равномерность подачи материала из коллектора в щель обеспечивается за счёт поддержания температур расплава по зонам обогрева головки в диапазоне 240-280°С и разного диаметра отверстий для расплава.

Далее сформованный поток расплава подают на калибратор, который представляет собой массивную стальную раму, на которой установлена неподвижная нижняя калибровочная плита 2,4 и поднимающаяся верхняя калибровочная плита 1,3 (Фиг. 1). Подъём верхней калибровочной плиты 1,3 осуществляется с помощью мощных пневмоцилиндров, также укреплённых на раме. Рама калибратора оснащена независимыми друг от друга стальными колёсами, стоящими на рельсах, которые приводятся в движение электромотором. Вакуум создается вакуумирующими устройствами 5,6 в зонах 1, 2, 3, 4, 5, 6, 7 и 8. Нижние калибраторы имеют боковые выступы для поддержания боковых размеров замковой панели. В этих выступах имеются отверстия, к которым подается вакуум.

К плитам калибратора подведены вакуум и вода для термостатирования. Подогрев калибратора осуществляется с помощью теплоносителя, в качестве которого выступает вода под давлением в пределах температур 30-120°С. Распределение вакуума и воды в плитах калибратора осуществляется за счёт системы взаимно несвязанных каналов, просверленных в плитах. Вакуум-насосы располагаются рядом с плитами калибратора (фиг. 1). Системы термостатирования плит монтируются на лёгкой рамной конструкции, которая жестко привязана к раме калибратора и благодаря имеющимся колёсам перемещается вместе с калибратором в продольном направлении.

Воздух 7 изначально проходит через фильтр-редуктор 8 в воздушный резервуар 9 (фиг. 2). Контроль давления воздуха в воздушном резервуаре 9 осуществляется с помощью манометра 10. Фильтр-редуктор 8 обеспечивает снижение давления воздуха до требуемых значений. После фильтр-редуктора 8 через узел измерения расхода воздуха 11 и регулировочные клапаны 12 воздух по трубкам поступает в головную фильеру, откуда воздух направляется в каждую отдельную ячейку в зависимости от зоны расположения ячейки. Воздух, поступая внутрь ячеек, распирает расплав изнутри и далее рассеивается в окружающей среде.

Количество регулируемых зон подачи сжатого воздуха может состоять от 2 до 6 зон в зависимости от типа изготавливаемой панели, при этом давление сжатого воздуха регулируется в диапазоне от 0,1 до 1 бар с интервалом в 0,1 бар. Кроме того, формующая головная фильера подобрана таким образом, что позволяет регулировать температуру в зонах в количестве от 5 до 16 зон в диапазоне от 30 до 300°С с интервалом в 0,1°С.

Перед запуском линии между плитами 1, 2, 3, 4 калибратора с помощью специальных стальных стержней, ограничивающих вертикальное движение верхних плит 2,4 выставляют зазор. Выходящий из головки расплав перемещается по плитам и, контактируя с плитами, охлаждается и застывает.

Температура плит калибратора регулируется по зонам, расположенным поперёк направления экструзии, с помощью теплоносителя, в качестве которого выступает вода под давлением в пределах температур 30-120°С. Температура плит 1 и 2 ниже температуры стеклования (фиг. 1). В плитах калибратора имеются щели, в которых вакуум-насосы, расположенные под зонами 1-8 (фиг. 1), создают разряжение для создания контакта между расплавом и плитой. Такой контакт создаёт возможность интенсивного теплообмена между полимером и металлом плиты. В результате такого теплообмена расплав охлаждается до температуры ниже температуры стеклования и становится панелью с толщиной равной толщине зазора между плит калибратора, то есть калибруется. Степень разряжения в щелях и, как следствие, сила контакта между расплавом (панелью) и металлом плит регулируется по зонам, также как и зоны термостатирования, расположенным перпендикулярно направлению экструзии. Так как качество поверхности и однородность структуры замковой панели зависят от трения, возникающего между полимером и металлом плит при движении через калибратор, в плитах калибратора имеются щели с подаваемым в них вакуумом, обеспечивающим регулирование трения и большую равномерность охлаждения панели по объёму (внутренние стенки структуры). Направление щелей также перпендикулярно направлению экструзии. Дополнительно, для снижения трения панели при его калибровании, на плиты калибратора наносится антифрикционное покрытие, что снижает вероятность возникновения внутренних напряжений.

При калибровании, ячейки уже представляют из себя практически сформировавшуюся панель с замковым креплением с температурой 200-250°С на входе в калибратор. Доводка геометрии панели осуществляется в калибраторе при температуре калибратора 30-120°С.

Формующий калибрующий инструмент подобран таким образом, что позволяет поддерживать температуру в зонах в количестве от 2 до 6 зон с интервалом регулирования в 0,1°С в диапазоне температур от 30 до 120°С. Кроме того, формующий калибрующий инструмент оборудован вакуумными форсунками с возможностью регулирования вакуума в количестве от 2 до 8 зон в диапазоне от -0,1 до -1,5 бар с интервалом в 0,1 бар.

Далее проводят снятие внутренних напряжений в панели путем нагревания панели до температур, близких для перехода поликарбоната в высокоэластичное состояние. При необходимости можно проводить нанесение покрытия на лист в виде защитной пленки.

Для равномерного транспортирования отверждающейся в калибраторе замковой панели в направлении экструзии используют тянущее устройство, установленное в экструзионной линии за калибратором. Тянущее устройство представляет собой сварную раму (станину), на которой горизонтально в ряд закреплены обрезиненные валы. Оси валов опираются на подшипники, закреплённые в станине. На одном из концов оси каждого вала установлен карданный вал с косозубой шестерней, входящий в зацепление с шестернёй соседнего вала в ряду. Размер шестерён всех валов одинаковый. Все шестерни частично погружены в масляную ванну, сваренную на внешней стороне станины. Для привода валов в движение на станине закреплены два электромотора с редуктором, который через клиноремённую передачу связан со шкивом, расположенным на оси первого из валов. Для прижатия замковой панели из поликарбоната к синхронно вращающимся нижним валам имеются шесть верхних обрезиненных валов того же диаметра что и нижние. Оси этих валов находятся в подшипниках, которые соединены со штоками мощных пневмоцилиндров. Эти пневмоцилиндры укреплены сверху на станине тянущего устройства и обеспечивают сильное прижатие панели к нижним обрезиненным валам.

Дополнительными преимуществами описанного способа изготовления многослойной замковой панели являются сокращение затрат труда и комплектующих, повышение внешней привлекательности конструкции за счет современного дизайна и отсутствия видимых точек крепления к несущей конструкции.

Заявляемое изобретение также направлено на получение следующих конструкций панелей, производство которых осуществляется ранее описанным способом: кровельных панелей с верхним замком (фиг. 3, фиг. 4, фиг. 5), кровельных панелей с замком с U-коннектором (фиг. 6, фиг. 7), фасадных панелей с боковым замком (фиг. 8, фиг. 9, фиг. 10, фиг. 11).

Фасадные панели применяются на вертикальных или прямоскатных конструкциях с наклоном к горизонту 20 градусов и более. В случае арочных конструкций или при наклоне кровли менее 20 градусов к горизонту применяются кровельные панели.

Панель является пустотелой конструкцией, созданной из четырех и более прозрачных плоскостей, ограничивающих пространство, между которыми располагаются перегородки, так называемые ребра жесткости, связывающие плоскости между собой.

Замковая панель содержит посадочные места для установки анкеров и торцевых заглушек. При монтаже для обеспечения дополнительной герметизации открытых сотовых ячеек применяют алюминиевые самоклеющиеся ленты (алюминиевый скотч).

Кровельная панель 13 (фиг. 3, фиг. 5) состоит из полых ячеек 14, образующих сотовую конструкцию. Для обеспечения соединения панелей типа «шип-паз», на одной стороне кровельной панели 13 выполняется верхний замок 15 (паз), а на другом шип 16. Верхний замок 15 имеет трапецевидную форму, образованную боковыми сторонами 17, 18 и основанием 19. Верхний замок 15 также имеет внутреннюю полость 20, форма которой аналогична форме шипа 16. На нижней поверхности кровельной панели 13 выполняется участок для установки анкера 21. Анкеры крепятся к несущей конструкции с помощью саморезов. Анкер обеспечивает крепление панели через замок, обеспечивая надежную и подвижную фиксацию для учета термического расширения поликарбоната. Шип 16 также имеет боковые стороны 22, 23 и основание 24. Боковая сторона 22 образует острый угол с нижней поверхностью панели. Боковая сторона 23 расположена под углом к верхней стороне панели и имеет участок с изгибом 25, входящий в зацепление с внутренней полостью 20 верхнего замка 15.

Кровельная панель 26 (фиг. 4, фиг. 5) также включает в себя полые ячейки 27, верхний замок 28 и шип 29. Верхний замок 28 также имеет трапецевидную форму, образованную боковыми сторонами 30 и основанием 31. Внутренняя полость 32 верхнего замка 28 повторяет форму шипа 29. На боковых сторонах 30 верхнего замка 28 имеются участки для крепления усилительного профиля 33. Шип 29 также образован боковыми стенками 34, 35 и основанием 36. На боковой стороне 34 имеется участок с изгибом 37, входящий в зацепление с внутренней полостью 32 верхнего замка 28. Верхний замок 28 отличается от верхнего замка 15 тем, что боковая сторона 35 шипа 29 расположена под прямым углом к нижней полости кровельной панели.

Кровельная панель 38 (фиг. 6), замок с U-коннектором 39 состоит из полых ячеек 40. Кровельная панель 38 на обоих своих концах имеет скругленные на концах шипы 41 и 42, выполненные симметричными относительно центральной оси кровельной панели 38. Между шипами 41 и 42 выполняются пазы 43, которые при сборке панели образуют участок для установки анкера. Коннектор 39 имеет прямоугольную форму, образованную боковыми сторонами 44, 45, основанием 46 и внутренней полостью 47. При сборке кровельных панелей 38 (фиг. 7), коннектор 39 входит в зацепление с шипами 41 так, что выступающие участки 48, выполненные во внутренней полости 47 коннектора 39 соединяются с участками 49, образованными на концах шипов 41.

Фасадная панель 50 (фиг. 8) образована полыми ячейками 51, боковым замком (пазом) 52, выполненным на одной стороне панели, и шипом 53, выполненным на другой стороне панели. На верхней лицевой стороне фасадной панели 50 со стороны бокового замка 52 выполняется закрывающая губа 55, выступающая на небольшую длину с закругленным концом. Со стороны шипа 53 выполняется выемка 54 для зацепления с закрывающей губой. При сборке фасадных панелей 50 (фиг. 9), при соединении бокового замка 52 и шипа 53 образуется небольшой зазор 56, предназначенный для стока конденсата. Между боковым замком 52 и шипом 53 устанавливается анкер 57.

Фасадная панель 58 (фиг. 10) состоит из полых ячеек 59, бокового замка (паза) 60 и шипа 61, образованных на противоположных сторонах панели. Со стороны шипа 61 на верхней лицевой стороне фасадной панели 58 выполняется закрывающая губа 63, которая зацепляется с участком 62, выступающим из верхней лицевой стороны фасадной панели 58 со стороны бокового замка 60. Во внутренней полости бокового замка 60 имеется канавка для стока конденсата 64. На нижней поверхности имеются небольшие симметричные относительно центральной оси фасадной панели 58 выступы 65, образующие пазы 66. При соединении бокового замка 60 и шипа 61 при сборке фасадных панелей 58 (фиг. 11) пазы 66 образуют участок, в который вставляется анкер 67.

Преимуществом изобретения является обеспечение точной геометрии визуально бесшовной панели с замковым креплением в процессе формования, надежного беспрофильного соединения, повышение герметичности соединения, сокращение затрат труда и комплектующих, повышение внешней привлекательности конструкции за счет современного дизайна и отсутствия видимых точек крепления к несущей конструкции. Разработанная геометрия и способ крепления замковых многослойных панелей полностью учитывают термическое расширение поликарбоната. Размер панелей подбирается с учетом изменения ширины панелей при изменении температуры окружающей среды, поэтому при монтаже не требуется проводить дополнительных расчетов по ширине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНОГО ПОЛИКАРБОНАТНОГО ЛИСТА | 2009 |

|

RU2422275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОЙ ПЛЕНКИ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С НАПОЛНИТЕЛЕМ ИЗ КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2599586C1 |

| СОСТАВ, СОДЕРЖАЩИЙ ПОЛИКАРБОНАТ, И ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ НАЗВАННЫЙ СОСТАВ | 2006 |

|

RU2415161C2 |

| СВЕТОРАССЕИВАЮЩИЕ ПЛЕНКИ И ИХ ПРИМЕНЕНИЕ В ПЛОСКИХ ЭКРАНАХ | 2006 |

|

RU2437907C2 |

| ПОКРЫТАЯ ПУТЕМ СОЭКСТРУЗИИ ПЛИТА С ПЕРЕГОРОДКАМИ БЕЗ ЭФФЕКТА ТРЕУГОЛЬНИКА | 2004 |

|

RU2357862C2 |

| СТРУКТУРНЫЙ ЛИСТ ИЗ КОМПОЗИЦИИ НА ОСНОВЕ ПОЛИКАРБОНАТА И ПОЛИЭФИРА | 2013 |

|

RU2545334C2 |

| Способ получения структурного поликарбонатного листа | 2022 |

|

RU2799902C1 |

| Фасадная система комфортного здания | 2015 |

|

RU2608373C1 |

| Плита покрытия резинополиолефиновая (варианты) | 2023 |

|

RU2820137C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПОЛИКАРБОНАТ | 2001 |

|

RU2266933C2 |

Изобретение относится к способу получения замковых многослойных панелей из поликарбоната, а также к самим замковым многослойным панелям, получаемым заявляемым способом. Техническим результатом является повышение герметичности соединения и создание визуально бесшовной конструкции в процессе монтажа. Технический результат достигается тем, что способ получения замковых многослойных панелей включает подготовку и подачу сырья и материалов к технологической линии, дозирование сырья и материалов, подачу их на экструдер, где производят сжатие, плавление, декомпрессию, дегазацию, повторное сжатие, фильтрацию, перекачивание шестерёнчатым насосом расплава, гомогенизацию, перемешивание, совмещение с другим потоком расплава от соэкструдера, распределение и формирование ячеистой структуры посредством формующей головки, после чего расплав подают на плиты калибратора, в котором осуществляется подача воздуха в отдельные ячейки, далее панель перемещают с помощью тянущих устройств, установленных после калибратора, при этом при подаче воздуха в ячейки одновременно вакуумируют пространство между внутренними стенками плит калибратора и панелью для обеспечения точной доводки геометрии панели, а также технический результат достигается замковой многослойной панелью, изготовленной по такому способу. 2 н. и 6 з.п. ф-лы, 11 ил.

1. Способ получения замковых многослойных панелей, включающий подготовку и подачу сырья и материалов к технологической линии, дозирование сырья и материалов, подачу их на экструдер, где производят сжатие, плавление, декомпрессию, дегазацию, повторное сжатие, фильтрацию, перекачивание шестерёнчатым насосом расплава, гомогенизацию, перемешивание, совмещение с другим потоком расплава от соэкструдера, распределение и формирование ячеистой структуры посредством формующей головки, после чего расплав подают на плиты калибратора, в котором осуществляется подача воздуха в отдельные ячейки, далее панель перемещают с помощью тянущих устройств, установленных после калибратора, отличающийся тем, что при подаче воздуха в ячейки одновременно вакуумируют пространство между внутренними стенками плит калибратора и панелью для обеспечения точной доводки геометрии панели.

2. Способ получения замковых многослойных панелей по п.1 формулы изобретения, отличающийся тем, что скорость протяжки тянущих устройств выбирают в диапазоне 0,2-3 м/мин.

3. Способ получения замковых многослойных панелей по п.1 формулы изобретения, отличающийся тем, что на панели методом соэкструзии наносят слой специального материала UV-батча и/или ИК-абсорбера, защищающего панели от разрушительного действия ультрафиолетовых и инфракрасных лучей.

4. Замковая многослойная панель, полученная способом по п.1 формулы изобретения, выполненная из композиции на основе поликарбоната и состоящая из двух наружных стенок, между которыми образованы полые сотовые ячейки, отличающаяся тем, что замковая многослойная панель имеет посадочные места для установки анкеров и торцевых заглушек, а также содержит элементы крепления для реализации замкового соединения.

5. Замковая многослойная панель по п.4 формулы изобретения, отличающаяся тем, что содержит верхний замок (паз), выполненный на одном конце панели, и шип, образованный на другом конце панели.

6. Замковая многослойная панель по п.4 формулы изобретения, отличающаяся тем, что содержит на обоих концах шипы, выполненные симметрично относительно центральной оси, и U-коннектор, входящий в зацепление с шипами.

7. Замковая многослойная панель по п.4 формулы изобретения, отличающаяся тем, что содержит боковой замок (паз), выполненный на одном конце панели, и шип, образованный на другом конце панели.

8. Замковая многослойная панель по п.7 формулы изобретения, отличающаяся тем, что во внутренней полости бокового замка замковой панели выполнена канавка для стока конденсата.

| БАКТЕРИЯ - ПРОДУЦЕНТ ПРОДУКТА РЕАКЦИИ, КАТАЛИЗИРУЕМОЙ БЕЛКОМ, ОБЛАДАЮЩИМ АКТИВНОСТЬЮ 2-ОКСОГЛУТАРАТ-ЗАВИСИМОГО ФЕРМЕНТА, И СПОСОБ ПРОДУКЦИИ УКАЗАННОГО ПРОДУКТА | 2008 |

|

RU2444568C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОЖАРА ИЛИ ПЕРЕГРЕВА В ОТСЕКЕ АВИАДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2715181C1 |

| Двухтактный одноразрядный сумматор комбинационного типа | 1960 |

|

SU144641A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕЙСТВИЙ СПОРТСМЕНА НА ДИСТАНЦИИ | 2007 |

|

RU2348444C1 |

| СПОСОБ ОСТЕКЛОВЫВАНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ С ИСПОЛЬЗОВАНИЕМ ФОСФАТНОЙ ИЛИ БОРОФОСФАТНОЙ МАТРИЦЫ | 2004 |

|

RU2269833C2 |

Авторы

Даты

2020-07-29—Публикация

2019-10-21—Подача