Изобретение относится к области нефтегазодобычи, в частности к технологическим составам, используемым для повышения проницаемости продуктивных пластов посредством осуществления гидроразрыва пласта, а более конкретно к капсулированным деструкторам, используемым для разрушения (разгеливания) загущенных жидкостей-гелей после гидроразрыва пласта, и к способу получения таких деструкторов, и, в частности, может быть использовано при добыче нефти и газа.

Гидроразрыв пласта (ГРП) является одной из наиболее эффективных технологий интенсификации нефтегазодобычи. Во время ГРП происходит образование трещин в пласте за счет воздействия значительного давления, создаваемого закачкой в скважину специальной гелеобразной жидкости. Основу ее составляют водные высокополимерные высоковязкие полисахаридные гели, в основном гуаровые (гуар и его производные), «подшитые» солями бора, циркония и др.

В образовавшиеся трещины с помощью этих полисахаридных гелей транспортируется расклинивающий материал (песок, проппанты-керамические сферы) который после снятия давления не дает возможности сомкнуться трещинам. После того как произошла операция гидроразрыва, необходимо удалить жидкости разрыва, что осуществляется путем разрушения полимерного геля. Для контролируемого разрушения геля используют агенты - деструкторы, понижающие вязкость геля до некоторых минимальных величин, вследствие чего происходит свободная фильтрация деструктурированного геля из трещин пласта и вынос его из скважины на поверхность.

Снижение вязкости полимерных (гуаровых) гелей осуществляют несколькими способами, например, разрушением длинных макромолекул полимеров на мелкие фрагменты или уменьшением объема жидкости, занимаемого макромолекулами полимеров. В первом случае разрушение макромолекул может производиться химически - под воздействием окислителей или биохимически - под действием ферментов типа гемоцеллюлазы. В практике гидроразрыва пластов в качестве деструкторов-окислителей чаще всего используются пербораты и перкарбонаты натрия и калия, а также персульфаты натрия, калия и аммония. Уменьшение объема полимерных макромолекул в жидкости возможно при снижении рН среды, когда длинные полимерные цепи «сворачиваются в клубки», поэтому для этого способа применяют органические кислоты - муравьиную, лимонную, фумаровую и др.

В технологиях гидроразрыва пластов деструкторы полимерных гелей должны отвечать определенным требованиям, а именно: находиться в пассивном (неактивном) состоянии до момента доставки их в трещину и выдержки там при температуре пласта определенное время до окончания процесса ГРП, а затем обеспечить последующее высвобождение активного вещества из капсулы в течение заданного времени. Это очень важный момент, поскольку при контролируемом высвобождении активного агента, например, окислителя, в окружающий гель обеспечивается максимальная эффективность деструкции полимерной гелевой структуры на отдельные мелкие фрагменты и резкое снижение вязкости жидкости.

Распространенным способом формирования деструктора с отсроченным временем освобождения действующего агента является инкапсулирование в виде структуры «ядро(сердцевина) - оболочка», в которой сердцевина определенного химического состава (пербората или перкарбоната или персульфата, фермента или органической кислоты) заключена в водонерастворимый поверхностный слой некоего материала (например. затвердевшего полимера или метасиликата натрия - «жидкого стекла»).

Из известных деструкторов-окислителей полимерных (гуаровых) гелей наиболее эффективным является персульфат аммония, характерной особенностью которого является особая чувствительность к воде: реагент очень хорошо в ней растворим (при 25°С - 83,5 г/100 г воды, а при 60°С - уже 127,8 г/100 г воды), и в присутствии воды персульфат аммония быстро разлагается с выделением кислородных радикалов и озона. При действии водных растворов веществ с щелочной реакцией происходит разложение персульфата аммония с выделением аммиака. Разложение соли персульфата аммония наблюдается уже при повышении температуры водной среды более 40°С и особо бурно - при 70°С и выше. Персульфат аммония имеет ярко выраженные гидрофильные свойства и плохо взаимодействует (что проявляется в низкой адгезии) с полимерными веществами (и их водными растворами, эмульсиями, суспензиями).

Это не позволяет осуществить высвобождение активного вещества из гранулы в течение заданного времени и требует снижения скорости растворения гранулы в воде и водных растворах.

Применяемые способы инкапсулирования химических веществ-деструкторов гелевых полимерных жидкостей можно разбить на две большие группы: происходящие с участием водной среды или с участием органической среды.

Отмеченная гиперактивность персульфата аммония по отношению к воде - разложение в водной среде, его относительно низкая термическая устойчивость, чаще всего заставляет изобретать сложные способы его инкапсулирования с применением сложных химических реакций компонентов или использования реагентов, получаемых путем сложного химического синтеза, в органической среде растворителей (например, спиртов), что накладывает на производство повышенные требования по обеспечению безопасности производства и рабочего персонала из-за токсичности реагентов или пожаро-взрывоопасности, а также по защите окружающей среды.

В патенте US 6357527, 2002 «Инкапсулированные брейкеры и способ их использования» ядро капсулы заключено в оболочку, которую формируют путем сшивки стиролакрилатного латекса азиридиновым форполимером либо карбодиимидом (в аппарате Вюрстера) с добавкой микрочастиц кремнезема, которые встраиваются в защитную оболочку, делая ее более хрупкой для облегчения разрушения капсулы под действием пластового давления.

Недостатки этого продукта и способа получения деструкторов (брейкеров) - использование специально синтезируемых полифункциональных (дорогостоящих) сшивателей, сложный способ получения - химический синтез и острая токсичность реагентов, а также недостаточная прочность защитной оболочки.

В заявке WO 2017022680, 2017, наружную оболочку капсул формируют с помощью водной эмульсии стирол-бутадиенового сополимера, имеющего температуру стеклования 20-80С. Недостатком продукта и способа применительно к капсулированию персульфата аммония является то, что персульфат растворяется в водной эмульсии с частичной или полной потерей активности.

В патенте US 4741401, 1988, предлагается оболочку капсул формировать из латексов ненасыщенных сополимеров, в частности, сополимера винилхлорида и винилиденхлорида или сополимера винилиденхлорида и сложного эфира ненасыщенной карбоновой кислоты. Недостатки - сложный химический состав компонентов, малоэффективность для получения капсул с персульфатом аммония вследствие растворения персульфата в водных латексах.

В патентах РФ 2456325, 2012 и 2471848, 2013 предлагается для защитного покрытия капсул использовать силикаты щелочных металлов. Недостаток - персульфат аммония разлагается в щелочной среде с выделением аммиака.

В патенте US 6162766, 2000, деструктор заключен в гидролитически разлагаемое полимерное покрытие, образованное из сополимеров алкил-2-цианакрилата и сложных эфиров акриловой и метакриловой кислот, акриламида и стирола. Реакция полимеризации жидкого цианакрилата с суспензируемым в нем порошком персульфата осуществляется в неводном растворителе (гексан, гептан, керосин). Недостатки - применение органических растворителей, сложный синтез полимерной защитной пленки, повышенная химическая и пожаро-взрывоопасность способа.

В патенте US 5911923, 1999 микрокапсулирование химических веществ (в том числе персульфатов, перборатов и др.) предлагается осуществлять путем образования полиуретановой оболочки при взаимодействии полифункционального диизоцианата с диолами или полииолами в органической непрерывной фазе. Недостатки продукта и способа - применение органических растворителей, высока пожаро-взывоопасность, высокая токсичность диизоцианатов.

Известен также продукт и способ инкапсулирования химикатов для применения в методах контролируемого времени высвобождения активного компонента по патенту US 6444316, 2002, по которому инкапсулирование заключается в нанесении двуслойного покрытия на химическое вещество. Первое покрытие представляет собой материал, выбранный из группы, включающей стирол-бутадиеновый латекс, низкоплавкие полиолефиновые воски, масла, полибутилен и атактические полиолефины или представляет собой малорастворимый материал, образованный взаимодействием наружного слоя химического вещества с соответствующим реагентом. При этом в качестве реагента используют карбонатные, фосфатные и сульфатные соли магния, бария, кальция и циркония. Второй слой формируют из частично гидролизованного акрилового полимера, который сшивают с помощью форполимера (полиазиридина) или карбодиимида. Недостатки - сложный химический состав компонентов защитной оболочки, сшивающие агенты получают в результате сложных химических реакций, высокая токсичность используемых реагентов, низкая скорость растворения полученных гранул.

Наиболее близок к предлагаемому продукту и способу получения инкапсулированных брейкеров представляется способ по патенту CN 102690645 А, 2012 г., по которому частицы с персульфатом аммония смешивают с мелкодисперсным кремнеземом (двуокисью кремния), а в полученную смесь распыляют спиртовой раствор акриловой смолы. Далее проводят сушку материала, после которой получают частицы с первичным защитным покрытием персульфата. Затем на полученные частицы напыляют спиртовой раствор алкоксиполиалкиленоксида, который после высыхания спирта образует второй защитный барьерный слой. Недостатки продукта и способа: сложный химический состав второго защитного покрытия, использование спиртовых растворов, что требует дополнительных мер по улавливанию и возврату растворителя в производство, повышенная химическая и пожаро-взрывоопасность.

Технические проблемы, которые решает настоящее изобретение, следующие: использование в производстве токсичных веществ на водной основе, проведение химических синтезов и прочих химических реакций при формировании защитных слоев, химическая и пожаро-взрывоопасность производства.

Технической задачей изобретения является исключение химической и пожаро-взрывоопасности процесса получения инкапсулированных деструкторов, исключение сложных химических процессов при получении защитных слоев, обеспечение безотходности и экологической безопасности производства, при сохранении необходимого снижения скорости растворения персульфата аммония в воде и водных растворах, получении массы защитного покрытия, достаточной для обеспечения требований по времени высвобождения активного вещества и снижении вязкости полимерного геля при определенной пластовой температуре.

Поставленная авторами задача решается путем создания капсулированного деструктора на основе персульфата аммония для жидкостей разгеливания нефтяных скважин после гидроразрыва пласта, представляющего собой гранулы, ядро которых состоит из смеси порошкообразного персульфата аммония с порошкообразным сульфатом кальция при их соотношении от 1,5:1,0 до 0,7:1,0, при этом ядро гранулы имеет защитное покрытие, выполненное из водонерастворимой полимерной пленки сополимеров метакриловой и акриловой кислоты, содержащей 1-2% порошкообразного карбоната кальция и/или натрий-монтморелонита от массы гранул, при этом защитное покрытие составляет 15-25% от массы гранул.

Поставленная авторами задача решается также путем осуществления способа получения капсулированного деструктора на основе персульфата аммония для жидкостей разгеливания нефтяных скважин после гидроразрыва пласта по п. 1, включающего смешивание порошкообразного сульфата аммония с порошкообразным сульфатом кальция при их соотношении от 1,5:1,0 до 0,7:1,0, гранулирование полученной смеси для получения защитного покрытия при распылении в качестве связующего воды в количестве от 0,1 до 0,4 по отношению к массе сульфата кальция, высушивание полученных гранул в слое продуваемого потоком теплоносителя при температуре 30-40С, нанесение распылением на полученные гранулы водного раствора сополимеров метакриловой и акриловой кислот для получения слоя защитного покрытия и его формирование путем последовательного чередования процессов распыления раствора и сушки гранул до получения полимерной пленки, составляющей 15-25% от массы гранул, при этом периодически в слой гранул распыливают тонкодисперсный порошок карбоната кальция и/или натрий-монтморелонита в количестве 1-2% от массы гранул.

Предпочтительно, при высушивании гранул в слое продуваемого потоком теплоносителя дополнительно использовать ИK-излучение.

Как показали исследования авторов, изготовление ядра гранул капсулированного деструктора из смеси порошкообразного персульфата аммония с порошкообразным сульфатом кальция (гипс, алебастр) - быстротвердеющего при взаимодействии с водой материала, при их соотношении от 1,5:1,0 до 0,7:1,0 позволяет получить прочную объемную матрицу, внутри которой заключен персульфат аммония, а снаружи - «матрица» из сульфата кальция.

При использовании сульфата кальция в количестве больше указанных пределов, часть гранул оказывается "пустой", а при увеличении количества персульфата аммония больше указанных пределов - сульфат кальция не образует матрицы, в которой заключен персульфат аммония. И в первом и втором случае это ведет к нарушению оптимальной работы деструктора - в первом случае снижение вязкости будет недостаточное, а во втором - быстрее необходимого.

Использование в качестве связующего воды в количестве от 0,1 до 0,4 по отношению к массе сульфата кальция позволяет получить быстрое затвердевание образующихся гранул.

Несоблюдение температуры сушки 30-40°С ведет к невозможности получения полноценных гранул - к их не досушиванию или растрескиванию.

Распыление тонкодисперсного порошка карбоната кальция и/или натрий-монтморелонита в количестве 1-2% от массы гранул в слой высушиваемых гранул способствует быстрому формированию полимерной пленки на поверхности гранул, ее уплотнению и упрочнению, при этом поры в пленке частично закрываются, препятствуя дальнейшему проникновению воды внутрь гранулы и растворению исходного материала.

Процесс ведут до получения полимерной пленки, составляющей 15-25% от массы гранул, что позволяет снизить скорость растворения персульфата аммония в воде и водных растворах, получить массу защитного покрытия, достаточную для обеспечения требований по времени высвобождения активного вещества и снижения вязкости полимерного геля при определенной пластовой температуре. При этом снижение массы защитной пленки меньше 15% ведет к быстрому снижению вязкости геля при его использовании, что недопустимо, а при ее увеличении более 25% от массы гранул - продукт теряет потребительские свойства, поскольку размеры гранулы превышают 2,5 мм.

Способ с получением защищаемого продукта реализуют следующим образом:

Порошкообразный персульфат аммония смешивают с порошкообразным сульфатом кальция при их соотношении от 1,5:1,0 до 0,7:1,0, затем смесь гранулируют при распылении воды в необходимом для быстрого затвердевания образующихся частиц (гранул) количестве от 0,1 до 0,4 по отношению к массе сульфата, высушивают полученные гранулы в слое продуваемого потоком теплоносителя при температуре 30-40°С, в результате чего образуется первичная защитная матрица для частиц персульфата аммония. Процесс сушки можно осуществлять при периодическом изменении скорости потока теплоносителя от 0,8 до 1,2. Во время сушки возможно дополнительно использовать ИК-излучение, причем его мощность предпочтительно менять синфазно с изменением скорости потока теплоносителя для того, чтобы исключить перегрев гранул.

После затвердевания первичных гранул на них в перемешиваемом слое распылением наносят основной (второй) слой (покрытие) защитного материала в виде водного раствора сополимеров метакриловой и акриловой кислот. В слой перемешиваемых гранул параллельно с подачей жидкого компонента также подается тонкодисперсный порошок малорастворимого в воде материала в количестве 1-2% от массы гранул, который распределяется по их поверхности. В качестве такового используют карбонат кальция и/или бентонит в натриевой форме (натрий-монтмориллонит). Далее гранулы высушивают при температуре 30-40°С. Защитный слой формируют путем последовательного чередования процессов распыления раствора и сушки гранул до получения полимерной пленки, составляющей 15-25% от массы гранул. Процесс завершают по достижению массы защитного покрытия величины, достаточной для обеспечения требований по времени высвобождения активного вещества и снижения вязкости полимерного геля при определенной пластовой температуре.

Первичное гранулирование порошковых материалов и покрытие гранул защитным покрытием может проводиться в тарельчатых грануляторах-окатывателях, а сушка - в продуваемых слоях аппаратов с псевдоожиженным слоем при скорости подачи теплоносителя (подогретого воздуха) не выше 1,1 от скорости начала псевдоожижения слоя гранул, причем для интенсификации процесса сушки гранул возможно использовать источники инфракрасного излучения с мощностью воздействия не выше 5 Вт/см2 площади слоя гранул в горизонтальном сечении аппарата. Относительно небольшая скорость продувки слоя гранул и невысокая температура сушки направлены на сохранение сплошности полимерной пленки на гранулах, во избежание их высыхания прежде, чем сформируется сплошная полимерная пленка, исключения ее истирания при интенсивном перемешивании. Температура сушки 30-40°С также обоснована из соображений не разрушения молекул такого деструктора, как персульфат аммония, от воздействия температуры в процессе «нанесение слоя полимерного материала - сушка гранул». Роль «теплоизолятора» играет и первичная матрица схватившегося материала. Подача порошкового материала в процессе нанесения защитного слоя на гранулы - распылением водного раствора сополимеров метакриловой и акриловой кислоты - имеет целью не столько исключать агрегацию гранул, сколько повысить механическую прочность образующихся полимерных пленок, так как карбонат кальция и натрий-монтмориллонит выполняют здесь роль сшивающих агентов для карбоксилсодержащих сополимеров акриловой и метакриловой кислот.

Следующие примеры иллюстрируют изобретение, не ограничивая его по существу.

ПРИМЕР 1. Порошок персульфата аммония в количестве 600 г смешивают с порошком быстротвердеющего при взаимодействии с водой материала - сульфата кальция в количестве 400 г (в соотношении 1,5:1,0), смесь гранулируют при распылении воды в необходимом для быстрого затвердевания образующихся частиц (гранул) количестве 0,2 по отношению к массе сульфата кальция и высушивают полученные гранулы в слое продуваемого потоком теплоносителя при температуре 35°С. После затвердевания первичных гранул на них в перемешиваемом слое распылением наносят основной (второй) слой (покрытие) защитного материала в виде водного раствора сополимеров метакриловой кислоты. В слой перемешиваемых гранул параллельно с подачей жидкого компонента также подают 1% тонкодисперсного порошка малорастворимого в воде материала, который распределяется по поверхности гранул. В качестве такового используют карбонат кальция. Далее гранулы высушивают при температуре 30°С. Защитный слой формируют путем последовательного чередования процессов распыления раствора и сушки гранул до получения полимерной пленки, составляющей 15% от объема гранулы. Гранулирование осуществляют в известных тарельчатых грануляторах-окатывателях, а сушку - в продуваемых слоях аппарата с псевдоожиженным слоем. В результате получают гранулы на основе персульфата аммония для жидкостей разгелевания нефтяных скважин после гидроразрыва пласта. Время выдерживания геля при пластовой температуре 90°С - 60 мин, что обеспечивает необходимое снижения вязкости полимерного геля до 200 мПa⋅с.

ПРИМЕР 2. Порошок персульфата аммония смешивают с порошком быстротвердеющего при взаимодействии с водой материала - сульфата кальция в соотношении 0,7-1,0 (например, 350 г и 500 г), смесь гранулируют при распылении воды в необходимом для быстрого затвердевания образующихся частиц (гранул) количестве 0,4 по отношению к массе сульфата кальция и высушивают полученные гранулы в слое продуваемого потоком теплоносителя при температуре 30°С.

После затвердевания первичных гранул на них в перемешиваемом слое распылением наносят основной (второй) слой (покрытие) защитного материала в виде водного раствора сополимеров метакриловой кислоты. В слой перемешиваемых гранул параллельно с подачей жидкого компонента также подают 2% тонкодисперсного порошка малорастворимого в воде материала, который распределяется по поверхности гранул. В качестве такового используют натрий-монтморелонит. Далее гранулы высушивают при температуре 30°С. Защитный слой формируют путем последовательного чередования процессов распыления раствора и сушки гранул до получения полимерной пленки, составляющей 18% от объема гранулы. Гранулирование осуществляют в известных тарельчатых грануляторах-окатывателях, а сушку - в продуваемых слоях аппарата с псевдоожиженным слоем. В результате получают гранулы на основе персульфата аммония для жидкостей разгелевания нефтяных скважин после гидроразрыва пласта. Время выдерживания геля при пластовой температуре 90°С - 120 мин, что обеспечивает необходимое снижения вязкости полимерного геля до 500 мПа⋅с.

ПРИМЕР 3. То же, что и в примере 1, но с получением защитной пленки, составляющей 20% от массы гранул. Время выдерживания геля при пластовой температуре 90°С - 120 мин, что обеспечивает необходимое снижения вязкости полимерного геля до 600 мПа⋅с.

ПРИМЕР 4. То же, что и в примере 2, но с получением защитной пленки, составляющей 25% от массы гранулы. Время выдерживания геля при пластовой температуре 90°С - 120 мин, что обеспечивает необходимое снижения вязкости полимерного геля до 610 мПа⋅с.

Полученный материал тестировался на полимерном геле со следующими характеристиками:

- гелеобразователь WG-51LDS - 8,0 л/м3

- сшиватель DBXL-301 - 5,0 л/м3

- вязкость линейного геля - 27,4 сП

- рН сшитого геля - 9,0

К полимерному гелю добавлялось 0,3 кг/м3 капсулированного деструктора, и смесь выдерживали при пластовой температуре 90°С.

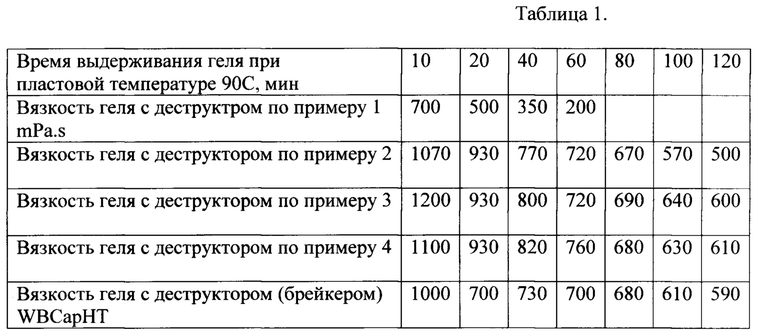

Величины измеренной вязкости полимерного геля во времени выдерживания для образцов капсулированных деструкторов по примерам 1-4, а также при использовании образца брейкера марки WBCapHT представлены в таблице 1.

Таким образом, предложение заявителя позволяет обеспечить химическую и пожаро- взрывобезопасность процесса получения инкапсулированных деструкторов, исключает сложные химические процессы при получении защитных слоев гранул, обеспечивает безотходность и экологическую безопасность производства. При этом обеспечивается снижение скорости растворения гранул в воде и водных растворах, получение массы защитного покрытия гранул, достаточной для обеспечения требований по времени высвобождения активного вещества и снижения вязкости полимерного геля при определенной пластовой температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Капсулированный деструктор на основе персульфата аммония и способ его получения в псевдоожиженном слое с замедленным высвобождением | 2022 |

|

RU2809187C1 |

| ПРОППАНТ СО СМОЛИСТОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫНОСА ПРОППАНТА ИЗ ТРЕЩИНЫ ГИДРОРАЗРЫВА | 2007 |

|

RU2375563C1 |

| СПОСОБ ОЧИСТКИ ТРЕЩИНЫ ГИДРОРАЗРЫВА | 2007 |

|

RU2347069C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЫ ПОКРЫТОГО ОКИСЛЯЮЩЕГО ВЕЩЕСТВА, ПОЛУЧЕННАЯ ГРАНУЛА И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2471848C2 |

| Жидкость для гидроразрыва пласта на основе синтетического гелеобразователя и на высокоминерализованной воде, способ её приготовления и способ обработки пласта с её использованием | 2020 |

|

RU2760115C1 |

| СПОСОБ УЛУЧШЕНИЯ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА ЧЕРЕЗ СКВАЖИНУ И СПОСОБ ГИДРОРАЗРЫВА ПЛАСТА ЧЕРЕЗ СКВАЖИНУ | 2008 |

|

RU2496977C2 |

| ВЯЗКОУПРУГИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2022 |

|

RU2812302C1 |

| ЖИДКОСТЬ ГИДРОРАЗРЫВА И СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ПЛАСТА | 2016 |

|

RU2681761C1 |

| САМОСУСПЕНДИРУЮЩИЕСЯ ПРОППАНТЫ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА | 2013 |

|

RU2621239C2 |

| Состав полисахаридного геля для гидравлического разрыва пласта | 2022 |

|

RU2793051C1 |

Изобретение относится к области нефтегазодобычи, в частности к технологическим составам, используемым для повышения проницаемости продуктивных пластов посредством осуществления гидроразрыва пласта, а более конкретно к капсулированным деструкторам, используемым для разрушения (разгеливания) загущенных жидкостей-гелей после гидроразрыва пласта, и к способу получения таких деструкторов, и, в частности, может быть использовано при добыче нефти и газа. Технический результат – исключение химической и пожаро-взрывоопасности, обеспечение безотходности и экологической безопасности процесса получения деструктора при сохранении его эксплуатационных свойств. Способ получения капсулированного деструктора для жидкостей разгеливания нефтяных скважин после гидроразрыва пласта, включающий смешивание порошкообразного персульфата аммония с порошкообразным сульфатом кальция при их соотношении от 0,7-1,5:1,0, гранулирование полученной смеси при распылении в качестве связующего воды в количестве от 0,1 до 0,4 по отношению к массе сульфата кальция, высушивание полученных гранул при температуре 30-40°С, формирование защитного покрытия на гранулах путем последовательного чередования процессов распыления водного раствора сополимеров метакриловой и акриловой кислот и порошка карбоната кальция или натрий-монтморелонита в количестве 1-2% от массы гранул и процесса сушки гранул до получения покрытия, составляющего 15-25% от массы гранул. Капсулированный деструктор для жидкостей разгеливания нефтяных скважин после гидроразрыва пласта, полученный указанным выше способом. 2 н.п. ф-лы, 4 пр., 1 табл.

1. Способ получения капсулированного деструктора для жидкостей разгеливания нефтяных скважин после гидроразрыва пласта, включающий смешивание порошкообразного персульфата аммония с порошкообразным сульфатом кальция при их соотношении от 0,7-1,5:1,0, гранулирование полученной смеси при распылении в качестве связующего воды в количестве от 0,1 до 0,4 по отношению к массе сульфата кальция, высушивание полученных гранул при температуре 30-40°С, формирование защитного покрытия на гранулах путем последовательного чередования процессов распыления водного раствора сополимеров метакриловой и акриловой кислот и порошка карбоната кальция или натрий-монтморелонита в количестве 1-2% от массы гранул и процесса сушки гранул до получения покрытия, составляющего 15-25% от массы гранул.

2. Капсулированный деструктор для жидкостей разгеливания нефтяных скважин после гидроразрыва пласта, полученный способом по п. 1.

| CN 102690645 A, 26.09.2012 | |||

| КОМПОЗИЦИИ ЖИДКОСТЕЙ ДЛЯ ОБРАБОТКИ СКВАЖИН, ВКЛЮЧАЮЩИЕ СОСТАВЫ С ЗАМЕДЛЕННЫМ ВЫСВОБОЖДЕНИЕМ ПЕРКАРБОНАТА, И СПОСОБЫ ИХ ПРИМЕНЕНИЯ | 2008 |

|

RU2456325C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЫ ПОКРЫТОГО ОКИСЛЯЮЩЕГО ВЕЩЕСТВА, ПОЛУЧЕННАЯ ГРАНУЛА И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2471848C2 |

| US 6444316 B1, 03.09.2002 | |||

| US 5911923 A, 15.06.1999 | |||

| US 6162766 A, 19.12.2000 | |||

| US 6357527 B1, 19.03.2002 | |||

| US 4741401 A, 03.05.1988 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2019-09-05—Публикация

2017-11-21—Подача